JP5733896B2 - インクジェット記録装置及び記録方法 - Google Patents

インクジェット記録装置及び記録方法 Download PDFInfo

- Publication number

- JP5733896B2 JP5733896B2 JP2010009139A JP2010009139A JP5733896B2 JP 5733896 B2 JP5733896 B2 JP 5733896B2 JP 2010009139 A JP2010009139 A JP 2010009139A JP 2010009139 A JP2010009139 A JP 2010009139A JP 5733896 B2 JP5733896 B2 JP 5733896B2

- Authority

- JP

- Japan

- Prior art keywords

- ink

- scanning

- ejected

- recording

- dots

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Ink Jet (AREA)

- Accessory Devices And Overall Control Thereof (AREA)

Description

また、本発明のインクジェット記録装置は、記録媒体に複数種類のインクを吐出して記録を行う記録ヘッドと、記録媒体を搬送する搬送手段と、記録媒体の搬送が行われる搬送方向に交差する主走査方向に前記記録ヘッドを往復移動させて走査させる走査手段と、前記記録ヘッドによるインクの吐出動作を制御する記録制御手段とを有するインクジェット記録装置において、前記複数種類のインクのそれぞれで、往方向走査で吐出されるインクによるインクの主滴と副滴とによって形成されるドット全体のドットの濃度重心情報と、復方向走査で吐出されるインクによるインクの主滴と副滴とによって形成されるドット全体のドットの濃度重心情報と、に基づいて往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとを調整する双方向レジ調整手段と、前記複数種類のうちの第1のインクと第1と異なる第2のインクのそれぞれの往方向走査で吐出されるインクにより形成されるドットの濃度重心情報に基づいて、前記複数種類のうちの第1のインクと第1と異なる第2のインクのそれぞれの往方向走査で吐出されるインクにより形成されるドットと復方向走査で吐出されるインクにより形成されるドットとを合わせた場合の濃度重心が、前記主走査方向に揃うように、前記第1、第2のインクの間の、前記往方向における相対的なインクの吐出タイミングを調整する色間レジ調整手段と、を有し、前記記録制御手段は、前記双方向レジ調整手段と前記色間レジ調整手段によって調整されたインク吐出タイミングに基いて、前記記録ヘッドによるインクの吐出動作を制御し、前記双方向レジ調整手段は、往方向走査で吐出されたインクのうち主滴によるドットの位置と、復方向走査で吐出されたインクのうち主滴によるドットの位置とが、主走査方向に一致するように、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとを調整する主滴位置双方向レジ調整手段と、記録条件に応じて、往方向走査で吐出されたインクによるドットの濃度重心と、復方向走査で吐出されたインクによるドットの濃度重心とが、主走査方向に一致するように、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとを補正する補正値を格納した補正値格納手段とを有し、前記補正値格納手段によって格納された補正値に基いて、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングを調整することを特徴とする。

(インクジェット記録装置の基本構成)

図1から図4は、本発明を適用可能なインクジェット記録装置(以下、単に記録装置とも記す)の基本的な構成例を説明するための図である。

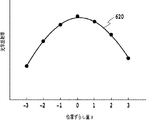

以下に、本実施形態におけるレジ調整方法について説明する。本実施形態のレジ調整方法では、双方向レジ調整値と、吐出口列間レジ調整値を取得する。双方向レジ調整値は、各吐出口列の双方向記録の吐出タイミングを補正するための調整値である。吐出口列間レジ調整値は吐出口列間の往路記録の吐出タイミングを補正するための調整値である。この内、双方向レジ調整値に所定の記録条件に応じて固有の補正パラメータを加える。この補正パラメータは双方向記録時の往復の主滴位置をずらす量であるので、吐出口列間レジ調整値に対して前記補正パラメータに基づいて色ずれを低減させるように補正を行う。これによって、異なる吐出口列で記録されるインク色間の記録位置ずれを低減することが可能となる。

以下に本実施形態におけるサテライトが発生する記録条件における双方向レジ調整値の補正方法について説明する。

しかしながら、サテライトに起因する双方向レジ調整値の補正を行う場合、異色間の着弾位置ずれが発生することを考慮しなければならない。図10に示したKインクとCインクのレジ調整値を補正した後の吐出タイミングにおいて罫線を記録すると、図11(a)のようになる。各々の色は往復ドットの濃度重心位置が一致し、罫線の品位が良い状態に調整されている。しかし、KとCの罫線の幅を比較すると、サテライトの量の差だけKインクに対してCインクで記録された罫線の幅が太くなる。しかしながら、本実施形態の調整方法では吐出口列間の吐出タイミングが往路の着弾位置を基準に調整されるため、復路のドットが着弾する側に2色の罫線幅の差分だけ罫線がずれているように見えてしまう。また、画像の色境界部においても、復路のドットが色ごとにずれて着弾することで、隣接する領域のインクとの重なりが多くなる。これによりインクのにじみが発生し、境界部の鮮鋭性が損なわれる。また、複数のインク色が重なって記録されることで濃いスジが発生するといった問題が生じる。

以下に、本実施形態における色間位置ずれ量を低減させるためのレジ調整値の補正方法について説明する。

次に、第2の実施形態について説明する。なお、上記第1の実施形態と同様に構成される部分については図中同一符号を付して説明を省略し、異なる部分についてのみ説明する。

以下に、本実施形態におけるレジ調整値の補正方法について説明する。

次に、第3の実施形態について説明する。なお、上記第1の実施形態ないし第2の実施形態と同様に構成される部分については図中同一符号を付して説明を省略し、異なる部分についてのみ説明する。

以下に、本実施形態におけるレジ調整値の補正方法の詳細を説明する。ここでは、図20は図8で示した光学センサを使用した調整フローのステップS1106の後に追加される色間位置ずれ補正値を算出するフローである。色間位置ずれ補正値を算出する際には、それぞれの吐出口列からのインク吐出におけるレジ調整は既に行われている状態である。ステップS1107からS1109では、通常のレジ調整と同じ様に吐出口列を選択し、パターンの記録と濃度の検知を行う。次に、ステップS1110で上述の方法でパターンの幅を検知する。これらのステップをステップS1111で各インク色に対して終了するまで繰り返す。その後、ステップS1112で色間位置ずれ補正値を決定する。本実施形態では、基準となるインク色とそれ以外のインク色の組み合わせに対して補正値を決定する。それぞれの補正値は、基準インク色との間のパターン幅の差の半分とする。本実施形態でも、記録ヘッドが吐出する複数種類のインクのうち、基準となる種類のインクが選択される。

上述の説明では、複数の吐出口列に異なるインク色が配置される構成について示した。しかし、本発明はこの構成に限らず、吐出口列302が複数の吐出口列群によって構成されてもよい。また、異なる吐出口列から同じインクが吐出されるような構成であってもよい。また、CMYKの4色のインク構成の場合について示したが、淡色インク、特色インクがある構成であってもよい。本発明は、吐出口列ごとにサテライトの量、着弾位置が異なる場合のレジ調整方法として広く適応できるものであり、吐出口列の配置、インク色構成によって限定されるものではない。

120 CPU

301 記録ヘッド

Claims (11)

- 記録媒体に複数種類のインクをノズルから吐出してドットを記録することで記録を行う記録ヘッドと、記録媒体を搬送する搬送手段と、記録媒体の搬送が行われる搬送方向に交差する主走査方向に前記記録ヘッドを往復移動させて走査させる走査手段と、前記記録ヘッドによるインクの吐出動作を制御する記録制御手段とを有するインクジェット記録装置において、

前記複数種類のインクのうちの第1のインクおよび前記第1のインクと異なる第2のインクそれぞれについて、往方向走査と復方向走査とのそれぞれで記録媒体上に前記ノズルから吐出される前記インクの主滴と副滴とによって形成されるドットそれぞれの濃度重心に関する濃度重心情報を取得する取得手段と、

前記取得手段によって取得された前記濃度重心情報に基づいて、前記往方向走査で吐出されるインクによるドットの濃度重心と前記復方向走査で吐出されるインクによるドットの濃度重心とが前記主走査方向に一致するように、前記往方向走査で吐出されるインクのインク吐出タイミングと前記復方向走査で吐出されるインクのインク吐出タイミングとを調整する双方向レジ調整手段と、

前記複数種類のうちの第1の色のインクおよび前記第1のインクの色と異なる第2の色のインクのそれぞれの往方向走査で吐出されるインクにより形成されたドットのパターンに基づく、前記第1のインクと前記第2のインクとの前記往方向走査における相対的なインク吐出タイミングを決定するための色間レジ調整値を前記第1のインクにより形成されたドットと前記第2のインクにより形成されたドットとが前記主走査方向に一致するように決定し、前記第1のインクと前記第2のインクのそれぞれの往方向走査で吐出されるインクにより形成されるドットと復方向走査で吐出されるインクにより形成されるドットとを合わせるように記録した場合の濃度重心が、前記主走査方向に揃うように、前記濃度重心情報に基づいて、前記往方向走査における前記第1のインクと前記第2のインクとの相対的なインク吐出タイミングをシフトさせるように、決定された前記色間レジ調整値を補正する色間レジ調整手段と、を有し、

前記記録制御手段は、前記双方向レジ調整手段と前記色間レジ調整手段によって調整されたインク吐出タイミングに基いて、前記記録ヘッドによるインクの吐出動作を制御することを特徴とするインクジェット記録装置。 - 前記双方向レジ調整手段は、

往方向走査で吐出されたインクのうち主滴によるドットの位置と、復方向走査で吐出されたインクのうち主滴によるドットの位置とが、主走査方向に一致するように、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとを調整する主滴位置双方向レジ調整手段と、

記録条件に応じて、往方向走査で吐出されたインクによるドットの濃度重心と、復方向走査で吐出されたインクによるドットの濃度重心とが、主走査方向に一致するように、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとを補正する補正値を格納した補正値格納手段とを有し、

前記取得手段は、前記濃度重心情報として、前記補正値格納手段に格納された前記補正値を取得し、

前記補正値格納手段によって格納された補正値に基いて、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングを調整することを特徴とする請求項1に記載のインクジェット記録装置。 - 前記記録条件は、前記記録ヘッドの吐出口形成位置と記録媒体との間の距離、前記記録ヘッドが前記主走査方向に走査を行う際の走査速度及びインクの種類を含むことを特徴とする請求項2に記載のインクジェット記録装置。

- 前記主滴位置双方向レジ調整手段は、

往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとの少なくとも一方を変えながら、主滴位置の調整を行うための複数の第1調整パターンを記録する第1調整パターン記録手段と、

前記第1調整パターン記録手段によって記録された複数の第1調整パターンから、光学濃度が最も低いときの第1調整パターンを記録するときの、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングを検出する第1インク吐出タイミング検出手段とを有し、

前記第1インク吐出タイミング検出手段によって検出された往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングに基いて、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングを調整する第1インク吐出タイミング調整手段とを有することを特徴とする請求項2または3に記載のインクジェット記録装置。 - 前記双方向レジ調整手段は、

往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとの少なくとも一方を変えながら、濃度重心位置の調整を行うための複数の第2調整パターンを記録する第2調整パターン記録手段と、

前記第2調整パターン記録手段によって記録された複数の第2調整パターンから、光学濃度が最も低いときの第2調整パターンを記録するときの、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングを検出する第2インク吐出タイミング検出手段とを有し、

前記第2インク吐出タイミング検出手段によって検出された往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングに基いて、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングを調整することを特徴とする請求項1に記載のインクジェット記録装置。 - 前記色間レジ調整手段は、

前記双方向レジ調整手段によって調整されたインク吐出タイミングで記録されるドットについて、往方向走査で記録されたドットか、復方向走査で記録されたドットのうち、いずれか一方の主滴が前記主走査方向に合わせられた場合の、

往方向走査で記録されるドットと復方向走査で記録されるドットとの間の主滴同士の間隔に基づいて、合わせられた主滴が吐出される際の走査方向とは逆の走査方向へ、往方向走査の際に吐出されるインクによるドットと復方向走査によるインクによるドットの主滴がシフトされるようにインク吐出タイミングを補正することを特徴とする請求項1から5のいずれか1項に記載のインクジェット記録装置。 - 前記色間レジ調整手段は、

前記第1および第2のインクのうち、基準となる種類のインクを選択する選択手段と、

前記選択手段によって選択された基準となる基準インクによる基準ドットにおける前記双方向レジ調整手段によって調整されたインク吐出タイミングで記録されるドットの、往方向走査で吐出されるインクによるドットと復方向走査で吐出されるインクによるドットとの間の主滴同士の間隔と、

前記基準インク以外のインクによるドットの、往方向走査で吐出されるインクによるドットと復方向走査で吐出されるインクによるドットとの間の主滴同士の間隔と、を検出する主滴間隔検出手段と、

前記主滴間隔検出手段によって検出された前記基準インクによるドットの主滴同士の間隔と、前記非基準インクによるドットの主滴同士の間隔との差を検出する主滴間隔差検出手段とを有し、

前記基準インク以外のインクについての往方向走査で吐出するインク及び復方向走査で吐出するインクを、往方向走査で記録されたドットか、復方向走査で記録されたドットのうち、いずれか一方の主滴が前記主走査方向に合わせられた場合の状態から、合わせられた主滴が吐出される際の走査方向とは逆の走査方向へ、前記主滴間隔差検出手段によって検出された前記基準インクによるドットの主滴同士の間隔と前記非基準インクによるドットの主滴同士の間隔との間の差に基づいてシフトさせるようにインク吐出タイミングを補正することを特徴とする請求項1から5のいずれか1項に記載のインクジェット記録装置。 - 前記色間レジ調整手段は、

前記第1および第2のインクのうち、基準となる種類のインクを選択する選択手段と、

前記第1および第2のインクの間における濃度重心の主走査方向への位置ずれを検出するための複数の第3調整パターンを記録する第3調整パターン記録手段と、

基準となる基準インクにより記録された第3調整パターンのエッジ間距離を検出する基準第3調整パターンエッジ間距離検出手段と、

前記基準インク以外のインクにより記録された第3調整パターンのエッジ間距離を検出する非基準第3調整パターンエッジ間距離検出手段と、

前記基準第3調整パターンエッジ間距離検出手段によって検出されたエッジ間距離である基準エッジ間距離と、前記非基準第3調整パターンエッジ間距離検出手段によって検出されたエッジ間距離である非基準エッジ間距離との間の差を検出するエッジ間距離差検出手段とを有し、

前記基準エッジ間距離と前記非基準エッジ間距離との間の差に基づいて、前記基準インク以外のインクについての往方向走査で吐出するインク及び復方向走査で吐出するインクを、往方向走査で記録されたドットか、復方向走査で記録されたドットのうち、いずれか一方の主滴が前記主走査方向に合わせられた状態から、合わせられた主滴が吐出される際の走査方向とは逆の走査方向へシフトさせるようにインク吐出タイミングを補正することを特徴とする請求項1から5のいずれか1項に記載のインクジェット記録装置。 - 前記記録ヘッドから吐出される前記第1および第2のインクそれぞれについてのサテライトの量の予測に基づいて決定されたサテライト情報を格納する格納手段を有し、前記濃度重心情報は前記サテライト情報に基づき得られるものであることを特徴とする請求項1から8のいずれか1項に記載のインクジェット記録装置。

- 記録媒体に複数種類のインクをノズルから吐出してドットを記録することで記録を行う記録ヘッドと、記録媒体を搬送する搬送手段と、記録媒体の搬送が行われる搬送方向に交差する主走査方向に前記記録ヘッドを往復移動させて走査させる走査手段と、前記記録ヘッドによるインクの吐出動作を制御する記録制御手段とを有するインクジェット記録装置によって記録を行う記録方法において、

前記複数種類のインクのうちの第1のインクおよび前記第1のインクと異なる第2のインクそれぞれについて、往方向走査と復方向走査とのそれぞれで記録媒体上に前記ノズルから吐出された前記インクの主滴と副滴とによって形成されるドットそれぞれの濃度重心に関する濃度重心情報を取得する取得工程と、

前記取得工程で取得された前記濃度重心情報に基づいて、前記往方向走査で吐出されるインクによるドットの濃度重心と前記復方向走査で吐出されるインクによるドットの濃度重心とが前記主走査方向に一致するように、前記往方向走査で吐出されるインクのインク吐出タイミングと前記復方向走査で吐出されるインクのインク吐出タイミングとを調整する双方向レジ調整工程と、

前記複数種類のうちの第1の色のインクおよび前記第1のインクの色と異なる第2の色のインクのそれぞれの往方向走査で吐出されるインクにより形成されたドットのパターンに基づく、前記第1のインクと前記第2のインクとの前記往方向走査における相対的なインク吐出タイミングを決定するための色間レジ調整値を前記第1のインクにより形成されたドットと前記第2のインクにより形成されたドットとが前記主走査方向に一致するように決定し、前記第1のインクと前記第2のインクのそれぞれの往方向走査で吐出されるインクにより形成されるドットと復方向走査で吐出されるインクにより形成されるドットとを合わせるように記録した場合の濃度重心が、前記主走査方向に揃うように、前記濃度重心情報に基づいて、前記往方向走査における前記第1のインクと前記第2のインクとの相対的なインク吐出タイミングをシフトさせるように、決定された前記色間レジ調整値を補正する色間レジ調整工程と、を有し、

前記記録制御手段は、前記双方向レジ調整工程と前記色間レジ調整工程で調整されたインク吐出タイミングに基いて、前記記録ヘッドによるインクの吐出動作を制御することを特徴とする記録方法。 - 記録媒体に複数種類のインクを吐出して記録を行う記録ヘッドと、記録媒体を搬送する搬送手段と、記録媒体の搬送が行われる搬送方向に交差する主走査方向に前記記録ヘッドを往復移動させて走査させる走査手段と、前記記録ヘッドによるインクの吐出動作を制御する記録制御手段とを有するインクジェット記録装置において、

前記複数種類のインクのそれぞれで、往方向走査で吐出されるインクによるインクの主滴と副滴とによって形成されるドット全体のドットの濃度重心情報と、復方向走査で吐出されるインクによるインクの主滴と副滴とによって形成されるドット全体のドットの濃度重心情報と、に基づいて往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとを調整する双方向レジ調整手段と、

前記複数種類のうちの第1のインクと第1と異なる第2のインクのそれぞれの往方向走査で吐出されるインクにより形成されるドットの濃度重心情報に基づいて、前記複数種類のうちの第1のインクと第1と異なる第2のインクのそれぞれの往方向走査で吐出されるインクにより形成されるドットと復方向走査で吐出されるインクにより形成されるドットとを合わせた場合の濃度重心が、前記主走査方向に揃うように、前記第1、第2のインクの間の、前記往方向における相対的なインクの吐出タイミングを調整する色間レジ調整手段と、を有し、

前記記録制御手段は、前記双方向レジ調整手段と前記色間レジ調整手段によって調整されたインク吐出タイミングに基いて、前記記録ヘッドによるインクの吐出動作を制御し、

前記双方向レジ調整手段は、往方向走査で吐出されたインクのうち主滴によるドットの位置と、復方向走査で吐出されたインクのうち主滴によるドットの位置とが、主走査方向に一致するように、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとを調整する主滴位置双方向レジ調整手段と、

記録条件に応じて、往方向走査で吐出されたインクによるドットの濃度重心と、復方向走査で吐出されたインクによるドットの濃度重心とが、主走査方向に一致するように、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングとを補正する補正値を格納した補正値格納手段とを有し、

前記補正値格納手段によって格納された補正値に基いて、往方向走査で吐出されるインクのインク吐出タイミングと復方向走査で吐出されるインクのインク吐出タイミングを調整することを特徴とするインクジェット記録装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010009139A JP5733896B2 (ja) | 2010-01-19 | 2010-01-19 | インクジェット記録装置及び記録方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010009139A JP5733896B2 (ja) | 2010-01-19 | 2010-01-19 | インクジェット記録装置及び記録方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2011148113A JP2011148113A (ja) | 2011-08-04 |

| JP2011148113A5 JP2011148113A5 (ja) | 2013-03-07 |

| JP5733896B2 true JP5733896B2 (ja) | 2015-06-10 |

Family

ID=44535581

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010009139A Active JP5733896B2 (ja) | 2010-01-19 | 2010-01-19 | インクジェット記録装置及び記録方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5733896B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP3599102B1 (en) * | 2018-07-24 | 2022-11-09 | Ricoh Company, Ltd. | Liquid jet device |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3384376B2 (ja) * | 1999-02-10 | 2003-03-10 | セイコーエプソン株式会社 | 印刷ヘッドユニットのヘッド識別情報を用いた印刷時の記録位置ズレの調整 |

| JP2001038891A (ja) * | 1999-07-30 | 2001-02-13 | Canon Inc | 液滴吐出装置の検査方法 |

| JP2001171098A (ja) * | 1999-12-17 | 2001-06-26 | Canon Inc | インクジェット記録装置およびその罫線ずれ補正方法 |

| JP4693343B2 (ja) * | 2002-08-30 | 2011-06-01 | キヤノン株式会社 | 記録位置調整方法およびインクジェット記録装置 |

| JP4192629B2 (ja) * | 2003-02-27 | 2008-12-10 | セイコーエプソン株式会社 | 印刷装置、印刷方法、および印刷システム |

| JP4756842B2 (ja) * | 2004-09-30 | 2011-08-24 | キヤノン株式会社 | プリント位置調整方法およびプリント装置 |

| JP2006167995A (ja) * | 2004-12-13 | 2006-06-29 | Canon Inc | インクジェット記録装置及び該記録装置における着弾位置の補正方法 |

| JP2009137127A (ja) * | 2007-12-05 | 2009-06-25 | Canon Inc | インクジェット記録装置および吐出位置調整方法 |

-

2010

- 2010-01-19 JP JP2010009139A patent/JP5733896B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011148113A (ja) | 2011-08-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5171736B2 (ja) | 記録装置および記録位置調整方法 | |

| US8636334B2 (en) | Printing apparatus and adjustment pattern printing method | |

| US8628163B2 (en) | Ink jet printing apparatus and printing method | |

| JP5020555B2 (ja) | インクジェット記録装置及びそのドットパターン記録方法 | |

| JP4693343B2 (ja) | 記録位置調整方法およびインクジェット記録装置 | |

| JP2013107320A (ja) | インクジェット記録装置およびインクジェット記録方法 | |

| JP6021872B2 (ja) | 記録装置および記録位置調整方法 | |

| US9421770B2 (en) | Printing apparatus and printing position adjusting method thereof | |

| JP4693528B2 (ja) | 記録装置および記録位置制御方法 | |

| JP5489424B2 (ja) | 記録装置および記録装置の記録位置を調整するための調整値取得方法 | |

| JP6552276B2 (ja) | 記録装置および記録位置調整方法 | |

| JP5733896B2 (ja) | インクジェット記録装置及び記録方法 | |

| JP2009274437A (ja) | インクジェット記録装置およびインクジェット記録方法 | |

| US9381751B2 (en) | Inkjet printing apparatus | |

| JP5748803B2 (ja) | 記録装置および記録位置調整方法 | |

| JP2014061599A (ja) | 記録装置及びレジストレーション調整値の取得方法 | |

| JP5031234B2 (ja) | インクジェット記録装置および記録方法 | |

| JP4579362B2 (ja) | テストパターン記録方法、及び記録装置 | |

| JP6444129B2 (ja) | 記録装置および記録方法 | |

| JP2011051207A (ja) | インクジェット記録装置、および記録位置調整方法 | |

| JP2001180018A (ja) | 往復走査によって記録を行なうインクジェット記録方法およびインクジェット記録装置 | |

| JP7251274B2 (ja) | 液体吐出装置 | |

| JP2009119751A (ja) | インクジェット記録装置及びその装置に用いる記録制御方法 | |

| JP4428024B2 (ja) | 液体吐出装置、印刷制御装置、プログラム、液体吐出方法、および、液体吐出システム | |

| JP2020196167A (ja) | 記録装置および記録方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130121 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130121 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20131021 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20131105 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131227 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141007 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20141204 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150317 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150414 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5733896 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |