JP5597140B2 - プラズマ処理された研磨物品及び同物品の作製方法 - Google Patents

プラズマ処理された研磨物品及び同物品の作製方法 Download PDFInfo

- Publication number

- JP5597140B2 JP5597140B2 JP2010540733A JP2010540733A JP5597140B2 JP 5597140 B2 JP5597140 B2 JP 5597140B2 JP 2010540733 A JP2010540733 A JP 2010540733A JP 2010540733 A JP2010540733 A JP 2010540733A JP 5597140 B2 JP5597140 B2 JP 5597140B2

- Authority

- JP

- Japan

- Prior art keywords

- abrasive

- structured

- particles

- article

- layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D11/00—Constructional features of flexible abrasive materials; Special features in the manufacture of such materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D2203/00—Tool surfaces formed with a pattern

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T428/00—Stock material or miscellaneous articles

- Y10T428/24—Structurally defined web or sheet [e.g., overall dimension, etc.]

- Y10T428/24355—Continuous and nonuniform or irregular surface on layer or component [e.g., roofing, etc.]

- Y10T428/24372—Particulate matter

Description

一般に構造化研磨物品として知られる研磨物品は表面仕上げの使用に市販されている。構造化研磨物品は裏材に貼合される地形的に構造化された研磨層を有する。構造化研磨層は、架橋結合剤内に分散する研磨材粒子を有する各複合物を備えた複数の形状化研磨材複合物を有する。多くの場合、この形状化研磨材複合物は、様々な幾何学的な形状(例えば、角錐型)を形成する鋳型を使って精密に形成される。かかる構造化研磨物品の例としては、ミネソタ州セントポール(St. Paul)の3M社製の商品名「トライザクト(TRIZACT)」として販売されているものが挙げられる。構造化研磨物品は、ウレタン、アクリレート、又はケイ素の化学的物質に基づく自動車用仕上げ塗装剤内の不具合物を取り除くために自動車業界で使うことができる。特に仕上げ塗装不具合物を取り除くのに好適な研磨物品は、商品名466LA−3M RIZACT FINESSE−ITフィルムとして販売されている。

[発明が解決しようとする課題]

その結果生じる研磨物品は、不均等エッチング工程の結果として発生する顕著な不均一性を有するであろう。

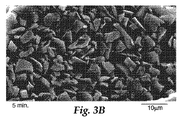

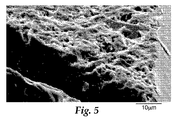

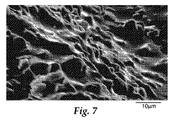

発明者達はこれまで、構造化研磨物品のような研磨物品を処理することにより、それをプラズマすることにより、研磨材複合物を形成する架橋結合剤を構造化研磨層の外側表面から離れて腐食することができ、それによって形状化研磨材複合物内で分散された砥粒の少なくとも一部分を均一に露出することを発見して来た。プラズマ処理のための工程条件に応じて、外側表面から架橋結合剤の僅かな一部分のみ又は実質的に全ての部分を腐食することができる。したがって、露出した砥粒の度合い、高さ、又は領域を精密に制御することができるので、研磨物品の初期の切削性を制御することができる。驚くべきことに、たとえほとんど砥粒が目で見えるほど存在する程度まで実質的に全ての架橋結合剤が構造化研磨層の外側表面から取り除かれる時でも、砥粒を保持する下層の架橋結合剤がプラズマ処理によって影響を受けないので、砥粒は研磨材複合物に付着されたままである。

本明細書で使用されているように、「含む」、「有する」、及び「包含する」と言う単語の形態は、法律的に同意義でありかつ制約されない。したがって、繰り返し引用される要素、機能、工程、又は限定に加えて、追加の繰り返し引用されない要素、機能、工程又は限定も存在してよい。

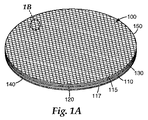

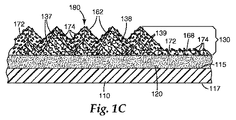

研磨物品は裏材の第一主表面に付着する構造化研磨層を含むことができる。構造化研磨物品を、図1A〜1Cに示す。ここで図1Aを参照すると、構造化研磨ディスク100は、第一及び第二主要面115及び117をそれぞれ備える裏材110を有する。任意の接着層120は、第一主要面115に接触し、それに添着され、それと同一の広がりを持つ。構造化研磨層130は、外部境界150を有し、裏材110の第一主要面115(任意の接着層120が存在しない場合)又は任意の接着層120(存在する場合)のいずれかに接触し、それに添着され、それと同一の広がりを持つ。図1Bに図示したように、構造化研磨層130は、複数の隆起研磨領域160及び網状組織166を含む。各隆起研磨領域160は、本質的に、第一高さ164を有する複数の稠密角錐研磨材複合物162からなる。網状組織166は、本質的に、第二高さ170を有する稠密切頭角錐研磨材複合物168からなる。網状組織166は、連続的に隣接し、隆起研磨領域160を互いに分離し、外部境界150と同一の広がりを持つ。角錐研磨材複合物の第一高さ162は、切頭角錐研磨材複合物第二高さ170より高い。任意の機械的付着境界面層140は、第二主要面117に添着される。

プラズマ処理による外側表面への変化を判定するために、構造化研磨層の外側表面118の化学組成を分析した。5つの異なる製品をテストした。市販製品としては、3Mコーポレーション(3M Corporation)から入手可能な460LA及び466LA−3Mトライザクト((TRIZACT)フィネッセ(FINESSE)−ITフィルム並びにセント−ゴベイン・アブレイシブズ・コーポレーション(Saint-GobrainAbrasives Corporation)から入手可能なノラックス(NORAX)U321X5が含まれた。2つのプラズマ処理された研磨物品がまたテストされた。最初のプラズマ処理された研磨物品は、表1の試料1用の条件によってプロセスされた。第2のプラズマ処理された物品は、純粋のO2ガスを、流量320sccm、圧力40.0Pa(300 milliTorr)、及び電力0.54ワット/平方cmで用いて処理された。エッチング時間は10分間であった。

Claims (4)

- 裏材の第一主表面に付着された構造化研磨層を含む構造化研磨物品であって、

前記構造化研磨層は、架橋結合剤内の複数の研磨材粒子によって形成された複数の形状化研磨材複合物を含み、

前記構造化研磨層は、外側表面を有し、当該外側表面は処理ガス圧力が6.7Pa〜1333.3Pa、処理時間が2分〜15分、処理ガスが酸素及びC3F8の混合を含み、C3F8ガスの流量をC3F8ガス及び酸素のトータル混合流量で割る割合が0.10〜0.30、前記トータル混合流量が0.1〜10リットル/分、処理電力設定が電極面積1平方cmあたり0.1〜1.0ワットである等方性プラズマエッチングによって複数の精密に露出した研磨材粒子を含む、構造化研磨物品。 - 前記外側表面が表面領域を含み、50%を超える前記表面領域が、前記複数の精密に露出した研磨材粒子を含む、請求項1に記載の構造化研磨物品。

- 前記複数の形状化研磨材複合物が、前記複数の研磨材粒子及び前記架橋結合剤内の複数の水溶性粒子によって形成された、請求項1に記載の構造化研磨物品。

- 裏材の第一主表面に付着された構造化研磨層を含む構造化研磨物品であって、

前記構造化研磨層は、架橋結合剤内の複数の研磨材粒子によって形成された複数の形状化研磨材複合物を含み、

前記構造化研磨層は、外側表面を有し、当該外側表面は処理ガス圧力が6.7Pa〜1333.3Pa、処理時間が2分〜15分、処理ガスが酸素及びC3F8の混合を含み、C3F8ガスの流量をC3F8ガス及び酸素のトータル混合流量で割る割合が0.10〜0.30、前記トータル混合流量が0.1〜10リットル/分、処理電力設定が電極面積1平方cmあたり0.1〜1.0ワットである等方性プラズマエッチングによって60原子パーセント未満の炭素含有量及び5原子パーセントを超えるフッ化物含有量を含む、構造化研磨物品。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US1804507P | 2007-12-31 | 2007-12-31 | |

| US61/018,045 | 2007-12-31 | ||

| US9648408P | 2008-09-12 | 2008-09-12 | |

| US61/096,484 | 2008-09-12 | ||

| PCT/US2008/085843 WO2009088606A2 (en) | 2007-12-31 | 2008-12-08 | Plasma treated abrasive article and method of making same |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2011507717A JP2011507717A (ja) | 2011-03-10 |

| JP2011507717A5 JP2011507717A5 (ja) | 2011-09-22 |

| JP5597140B2 true JP5597140B2 (ja) | 2014-10-01 |

Family

ID=40853664

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010540733A Expired - Fee Related JP5597140B2 (ja) | 2007-12-31 | 2008-12-08 | プラズマ処理された研磨物品及び同物品の作製方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US8444458B2 (ja) |

| EP (1) | EP2240298A4 (ja) |

| JP (1) | JP5597140B2 (ja) |

| CN (1) | CN101925441B (ja) |

| WO (1) | WO2009088606A2 (ja) |

Families Citing this family (32)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SG183550A1 (en) * | 2010-03-03 | 2012-10-30 | 3M Innovative Properties Co | Composite with nano-structured layer and method of making the same |

| CN102601747B (zh) * | 2011-01-20 | 2015-12-09 | 中芯国际集成电路制造(上海)有限公司 | 一种研磨垫及其制备方法、使用方法 |

| EP2662185A1 (en) * | 2012-05-11 | 2013-11-13 | Cerium Group Limited | A lens surfacing pad |

| US9314903B2 (en) | 2012-06-27 | 2016-04-19 | 3M Innovative Properties Company | Abrasive article |

| EP2692819A1 (de) * | 2012-08-02 | 2014-02-05 | Robert Bosch GmbH | Schleifkorn mit Basisfläche und Erhebungen |

| US10710211B2 (en) * | 2012-08-02 | 2020-07-14 | 3M Innovative Properties Company | Abrasive articles with precisely shaped features and method of making thereof |

| EP2692821A1 (de) * | 2012-08-02 | 2014-02-05 | Robert Bosch Gmbh | Schleifkorn mit Basiskörper und Aufsatzkörper |

| CN102862128B (zh) * | 2012-09-20 | 2015-10-21 | 北京国瑞升科技股份有限公司 | 一种凹凸结构磨料制品及其制备方法 |

| US9440332B2 (en) | 2012-10-15 | 2016-09-13 | Saint-Gobain Abrasives, Inc. | Abrasive particles having particular shapes and methods of forming such particles |

| MX2015013566A (es) | 2013-03-29 | 2016-02-05 | 3M Innovative Properties Co | Articulos abrasivos no tejidos y metodos para la elaboracion de los mismos. |

| JP6186809B2 (ja) * | 2013-03-29 | 2017-08-30 | 株式会社リコー | 研磨ローラ、定着装置、及び画像形成装置 |

| CN105324211B (zh) | 2013-06-24 | 2018-10-16 | 3M创新有限公司 | 磨料颗粒、制备磨料颗粒的方法以及磨料制品 |

| CN105636746B (zh) * | 2013-10-18 | 2017-10-13 | 3M创新有限公司 | 涂覆磨料制品及其制备方法 |

| US9421666B2 (en) * | 2013-11-04 | 2016-08-23 | Applied Materials, Inc. | Printed chemical mechanical polishing pad having abrasives therein |

| KR20160114627A (ko) * | 2014-01-24 | 2016-10-05 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 구조화된 표면을 갖는 연마 재료 |

| CN104002252B (zh) * | 2014-05-21 | 2016-06-01 | 华侨大学 | 超细磨料生物高分子柔性抛光膜及其制备方法 |

| JP6611414B2 (ja) * | 2014-05-27 | 2019-11-27 | スリーエム イノベイティブ プロパティズ カンパニー | 塗装表面の仕上げ方法及び研磨材料 |

| US9873180B2 (en) | 2014-10-17 | 2018-01-23 | Applied Materials, Inc. | CMP pad construction with composite material properties using additive manufacturing processes |

| US11745302B2 (en) | 2014-10-17 | 2023-09-05 | Applied Materials, Inc. | Methods and precursor formulations for forming advanced polishing pads by use of an additive manufacturing process |

| CN113579992A (zh) | 2014-10-17 | 2021-11-02 | 应用材料公司 | 使用加成制造工艺的具复合材料特性的cmp衬垫建构 |

| US10875153B2 (en) | 2014-10-17 | 2020-12-29 | Applied Materials, Inc. | Advanced polishing pad materials and formulations |

| CN107073688A (zh) * | 2014-10-28 | 2017-08-18 | 阪东化学株式会社 | 研磨材以及研磨材的制造方法 |

| US10618141B2 (en) | 2015-10-30 | 2020-04-14 | Applied Materials, Inc. | Apparatus for forming a polishing article that has a desired zeta potential |

| US10391605B2 (en) | 2016-01-19 | 2019-08-27 | Applied Materials, Inc. | Method and apparatus for forming porous advanced polishing pads using an additive manufacturing process |

| GB201622441D0 (en) * | 2016-12-30 | 2017-02-15 | 3M Innovative Properties Co | Abrasive article and method of use |

| GB201622439D0 (en) * | 2016-12-30 | 2017-02-15 | 3M Innovative Properties Co | Abrasive article and method of use |

| US11471999B2 (en) | 2017-07-26 | 2022-10-18 | Applied Materials, Inc. | Integrated abrasive polishing pads and manufacturing methods |

| WO2019032286A1 (en) * | 2017-08-07 | 2019-02-14 | Applied Materials, Inc. | ABRASIVE DISTRIBUTION POLISHING PADS AND METHODS OF MAKING SAME |

| WO2020165759A1 (en) * | 2019-02-13 | 2020-08-20 | 3M Innovative Properties Company | Abrasive elements with precisely shaped features, abrasive articles fabricated therefrom and methods of making thereof |

| US20210171814A1 (en) * | 2019-12-10 | 2021-06-10 | Saint-Gobain Abrasives, Inc. | Fixed abrasive article |

| TWI768692B (zh) * | 2021-02-01 | 2022-06-21 | 中國砂輪企業股份有限公司 | 化學機械研磨拋光墊修整器及其製造方法 |

| US11878389B2 (en) | 2021-02-10 | 2024-01-23 | Applied Materials, Inc. | Structures formed using an additive manufacturing process for regenerating surface texture in situ |

Family Cites Families (57)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4311489A (en) * | 1978-08-04 | 1982-01-19 | Norton Company | Coated abrasive having brittle agglomerates of abrasive grain |

| US5191101A (en) * | 1982-11-22 | 1993-03-02 | Minnesota Mining And Manufacturing Company | Energy polymerizable compositions containing organometallic initiators |

| US4609581A (en) * | 1985-04-15 | 1986-09-02 | Minnesota Mining And Manufacturing Company | Coated abrasive sheet material with loop attachment means |

| US4652275A (en) * | 1985-08-07 | 1987-03-24 | Minnesota Mining And Manufacturing Company | Erodable agglomerates and abrasive products containing the same |

| US4652274A (en) * | 1985-08-07 | 1987-03-24 | Minnesota Mining And Manufacturing Company | Coated abrasive product having radiation curable binder |

| US4751138A (en) * | 1986-08-11 | 1988-06-14 | Minnesota Mining And Manufacturing Company | Coated abrasive having radiation curable binder |

| US4799939A (en) * | 1987-02-26 | 1989-01-24 | Minnesota Mining And Manufacturing Company | Erodable agglomerates and abrasive products containing the same |

| US4735632A (en) * | 1987-04-02 | 1988-04-05 | Minnesota Mining And Manufacturing Company | Coated abrasive binder containing ternary photoinitiator system |

| US4950696A (en) * | 1987-08-28 | 1990-08-21 | Minnesota Mining And Manufacturing Company | Energy-induced dual curable compositions |

| US5086086A (en) * | 1987-08-28 | 1992-02-04 | Minnesota Mining And Manufacturing Company | Energy-induced curable compositions |

| US5254194A (en) * | 1988-05-13 | 1993-10-19 | Minnesota Mining And Manufacturing Company | Coated abrasive sheet material with loop material for attachment incorporated therein |

| US4985340A (en) * | 1988-06-01 | 1991-01-15 | Minnesota Mining And Manufacturing Company | Energy curable compositions: two component curing agents |

| US4903440A (en) * | 1988-11-23 | 1990-02-27 | Minnesota Mining And Manufacturing Company | Abrasive product having binder comprising an aminoplast resin |

| JPH0393694A (ja) * | 1989-09-06 | 1991-04-18 | Sumitomo Electric Ind Ltd | 砥粒の製造方法 |

| US5378251A (en) * | 1991-02-06 | 1995-01-03 | Minnesota Mining And Manufacturing Company | Abrasive articles and methods of making and using same |

| US5152917B1 (en) * | 1991-02-06 | 1998-01-13 | Minnesota Mining & Mfg | Structured abrasive article |

| US5236472A (en) * | 1991-02-22 | 1993-08-17 | Minnesota Mining And Manufacturing Company | Abrasive product having a binder comprising an aminoplast binder |

| US5437754A (en) * | 1992-01-13 | 1995-08-01 | Minnesota Mining And Manufacturing Company | Abrasive article having precise lateral spacing between abrasive composite members |

| US5354797A (en) * | 1992-08-31 | 1994-10-11 | E. I. Du Pont De Nemours And Company | Coating composition of hydroxy functional acrylic polymer, polyol and polyisocyanate crosslinking agent |

| US5286782A (en) * | 1992-08-31 | 1994-02-15 | E. I. Du Pont De Nemours And Company | Coating composition of an acrylic polymer, polyol and polyisocyanate crosslinking agent |

| US5435816A (en) * | 1993-01-14 | 1995-07-25 | Minnesota Mining And Manufacturing Company | Method of making an abrasive article |

| WO1994027787A1 (fr) * | 1993-06-02 | 1994-12-08 | Dai Nippon Printing Co., Ltd. | Bande abrasive et son procede de fabrication |

| WO1995007797A1 (en) * | 1993-09-13 | 1995-03-23 | Minnesota Mining And Manufacturing Company | Abrasive article, method of manufacture of same, method of using same for finishing, and a production tool |

| JPH0788773A (ja) | 1993-09-21 | 1995-04-04 | Y A Shii Kk | 研磨ラッピングテープ及びその表面処理方法 |

| JPH0796468A (ja) * | 1993-09-27 | 1995-04-11 | Dainippon Printing Co Ltd | 研磨テープ及びその製造方法 |

| US5454844A (en) * | 1993-10-29 | 1995-10-03 | Minnesota Mining And Manufacturing Company | Abrasive article, a process of making same, and a method of using same to finish a workpiece surface |

| US5505747A (en) * | 1994-01-13 | 1996-04-09 | Minnesota Mining And Manufacturing Company | Method of making an abrasive article |

| AU686335B2 (en) * | 1994-02-22 | 1998-02-05 | Minnesota Mining And Manufacturing Company | Abrasive article, a method of making same, and a method of using same for finishing |

| US5958794A (en) * | 1995-09-22 | 1999-09-28 | Minnesota Mining And Manufacturing Company | Method of modifying an exposed surface of a semiconductor wafer |

| US5975987A (en) * | 1995-10-05 | 1999-11-02 | 3M Innovative Properties Company | Method and apparatus for knurling a workpiece, method of molding an article with such workpiece, and such molded article |

| US5948166A (en) * | 1996-11-05 | 1999-09-07 | 3M Innovative Properties Company | Process and apparatus for depositing a carbon-rich coating on a moving substrate |

| US5888594A (en) * | 1996-11-05 | 1999-03-30 | Minnesota Mining And Manufacturing Company | Process for depositing a carbon-rich coating on a moving substrate |

| US5863306A (en) * | 1997-01-07 | 1999-01-26 | Norton Company | Production of patterned abrasive surfaces |

| US5833724A (en) * | 1997-01-07 | 1998-11-10 | Norton Company | Structured abrasives with adhered functional powders |

| US5851247A (en) * | 1997-02-24 | 1998-12-22 | Minnesota Mining & Manufacturing Company | Structured abrasive article adapted to abrade a mild steel workpiece |

| CA2319547A1 (en) * | 1998-02-06 | 1999-08-12 | E.I. Du Pont De Nemours And Company | Silicon reactive oligomers and coating compositions made therefrom |

| US6139594A (en) * | 1998-04-13 | 2000-10-31 | 3M Innovative Properties Company | Abrasive article with tie coat and method |

| US6048375A (en) * | 1998-12-16 | 2000-04-11 | Norton Company | Coated abrasive |

| BR0010383A (pt) * | 1999-03-17 | 2002-02-05 | Du Pont | Composição de revestimento transparente e método de produção de revestimento transparente |

| US6293980B2 (en) * | 1999-12-20 | 2001-09-25 | Norton Company | Production of layered engineered abrasive surfaces |

| US20010041511A1 (en) * | 2000-01-19 | 2001-11-15 | Lack Craig D. | Printing of polishing pads |

| JP2001334473A (ja) * | 2000-05-30 | 2001-12-04 | Nihon Micro Coating Co Ltd | 研磨シート及びその製造方法 |

| GB0024672D0 (en) * | 2000-10-09 | 2000-11-22 | Cromptons Leisure Machines Ltd | A prize vending machine |

| US20030022604A1 (en) * | 2001-05-07 | 2003-01-30 | 3M Innovative Properties Company | Abrasive product and method of making and using the same |

| US20030017797A1 (en) * | 2001-03-28 | 2003-01-23 | Kendall Philip E. | Dual cured abrasive articles |

| US20020142601A1 (en) * | 2001-03-30 | 2002-10-03 | Boyd John M. | Method for planarizing a surface of a semiconductor wafer with a fixed abrasive material |

| US6451076B1 (en) | 2001-06-21 | 2002-09-17 | Saint-Gobain Abrasives Technology Company | Engineered abrasives |

| US6599177B2 (en) * | 2001-06-25 | 2003-07-29 | Saint-Gobain Abrasives Technology Company | Coated abrasives with indicia |

| US7887889B2 (en) * | 2001-12-14 | 2011-02-15 | 3M Innovative Properties Company | Plasma fluorination treatment of porous materials |

| US6846232B2 (en) * | 2001-12-28 | 2005-01-25 | 3M Innovative Properties Company | Backing and abrasive product made with the backing and method of making and using the backing and abrasive product |

| JP4039214B2 (ja) | 2002-11-05 | 2008-01-30 | Jsr株式会社 | 研磨パッド |

| US7160178B2 (en) * | 2003-08-07 | 2007-01-09 | 3M Innovative Properties Company | In situ activation of a three-dimensional fixed abrasive article |

| US20050064805A1 (en) * | 2003-09-23 | 2005-03-24 | 3M Innovative Properties Company | Structured abrasive article |

| US7195360B2 (en) * | 2004-12-28 | 2007-03-27 | 3M Innovative Properties Company | Prismatic retroreflective article and method |

| US7594845B2 (en) * | 2005-10-20 | 2009-09-29 | 3M Innovative Properties Company | Abrasive article and method of modifying the surface of a workpiece |

| US7410413B2 (en) * | 2006-04-27 | 2008-08-12 | 3M Innovative Properties Company | Structured abrasive article and method of making and using the same |

| US8038750B2 (en) * | 2007-07-13 | 2011-10-18 | 3M Innovative Properties Company | Structured abrasive with overlayer, and method of making and using the same |

-

2008

- 2008-12-08 WO PCT/US2008/085843 patent/WO2009088606A2/en active Application Filing

- 2008-12-08 CN CN2008801252939A patent/CN101925441B/zh not_active Expired - Fee Related

- 2008-12-08 EP EP20080870190 patent/EP2240298A4/en not_active Withdrawn

- 2008-12-08 US US12/742,349 patent/US8444458B2/en not_active Expired - Fee Related

- 2008-12-08 JP JP2010540733A patent/JP5597140B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| EP2240298A4 (en) | 2014-04-30 |

| CN101925441B (zh) | 2013-08-14 |

| WO2009088606A2 (en) | 2009-07-16 |

| JP2011507717A (ja) | 2011-03-10 |

| CN101925441A (zh) | 2010-12-22 |

| US8444458B2 (en) | 2013-05-21 |

| EP2240298A2 (en) | 2010-10-20 |

| WO2009088606A3 (en) | 2009-10-01 |

| US20100255254A1 (en) | 2010-10-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5597140B2 (ja) | プラズマ処理された研磨物品及び同物品の作製方法 | |

| JP5384326B2 (ja) | 構造化研磨物品並びにその製造及び使用方法 | |

| JP5133409B2 (ja) | 被覆層を有する構造化研磨材、並びにその製造及び使用方法 | |

| CN106457526B (zh) | 具有不同组的多个研磨元件的磨料及其制备工具 | |

| US8685124B2 (en) | Abrasive article having a plurality of precisely-shaped abrasive composites | |

| EP1015175B1 (en) | Abrasive articles comprising a fluorochemical agent for wafer surface modification | |

| KR100339099B1 (ko) | 정확하게성형된연마입자,이의제조방법및이를포함하는연마제품 | |

| JP3362854B2 (ja) | 研摩材、研摩材の製造方法、および研摩装置 | |

| EP2470331B1 (en) | Structured abrasive article and method of using the same | |

| US20030207659A1 (en) | Abrasive product and method of making and using the same | |

| US20030022604A1 (en) | Abrasive product and method of making and using the same | |

| JP2004249460A (ja) | 研磨材物品およびその製造方法 | |

| JP2001512373A (ja) | 軟鋼ワークピースを研磨するのに適する構造化研磨製品 | |

| JP2002542056A (ja) | ガラス研削方法 | |

| EP3057739B1 (en) | Coated abrasive article and method of making the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110801 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110801 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130117 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130122 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130422 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20131008 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140207 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20140218 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20140411 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140430 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140617 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140715 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140808 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5597140 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |