JP5573544B2 - 焼成炉の排ガス燃焼装置 - Google Patents

焼成炉の排ガス燃焼装置 Download PDFInfo

- Publication number

- JP5573544B2 JP5573544B2 JP2010214200A JP2010214200A JP5573544B2 JP 5573544 B2 JP5573544 B2 JP 5573544B2 JP 2010214200 A JP2010214200 A JP 2010214200A JP 2010214200 A JP2010214200 A JP 2010214200A JP 5573544 B2 JP5573544 B2 JP 5573544B2

- Authority

- JP

- Japan

- Prior art keywords

- exhaust gas

- gas flow

- flow path

- flow rate

- furnace

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Incineration Of Waste (AREA)

Description

連結し、他方の連結面26a−4が上底及び下底の各他端同士を斜めに連結した梯形状を呈している。

ガス燃焼装置が抱える課題を解消することを目的としてなされたものであり、特に焼成炉から同排ガス燃焼装置に送り込まれる排ガスの円滑な流れを実現すると同時に、自動化をも可能にする排ガス流路内に蓄積される前駆体繊維の分解生成物の効率的な除去が実現可能で安定的な稼働が可能である排ガス燃焼装置を提供することを主な目的としている。

る排ガスを燃焼処理する排ガス燃焼装置であって、焼成炉の底部に配され、焼成炉で発生

する排ガスを炉外に排出する排ガス導出口と、該排ガス導出口に接続され、炉外で上方へ

と延びる第1排ガス流路と、該第1排ガス流路と連通し、前記排ガス燃焼装置の燃焼室内

に開口する排ガス導入口の側方位置にて排ガス導入口に通じる第2排ガス流路とを有し、

前記第1排ガス流路と前記第2排ガス流路との交差部に、前記第1排ガス流路から前記第

2排ガス流路に導入される排ガス流量を調整する排ガス流量調整弁が配されてなり、該排

ガス流量調整弁には前記排ガス導入口に向けて貫通する貫通孔が形成され、該貫通孔に挿

通されて前記水平排ガス流路内を進退可能であり、前記第2排ガス流路から外部に延設す

る操作部を有し、前記第2排ガス流路に蓄積される前駆体繊維の分解生成物を除去する分

解生成物除去部材を備えてなる、排ガス燃焼装置により達成される。

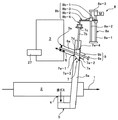

図1は、炭素繊維製造装置における本発明に係る排ガス燃焼装置の概略構成例を示している。

に設けられる多数の各ロールに掛け回し、走行方向を一方と他方とに交互に変更させながら、熱処理室を多段に走行させる。これら連続して走行する前駆体繊維束は、鉛直方向より200℃以上の熱風が吹き付けられて加熱され、所望の耐炎化密度になるまで酸化反応されることで、耐炎化処理がなされる。

に向けて上記分岐領域を上下に移動可能に挿入されている。なお、前記排ガス流路5a,6aの流路断面は、通常、上述のように円形であるが、四角形又は多角形や長円形としてもよい。

孔7dは、上述のように、分解生成物除去部材9の操作部9aを操作することにより、その棒本体9bの先端部にて排ガス導入口3aの周辺と水平排ガス流路6aの内壁面に付着する分解生成物の掻き取るため、その先端部を水平排ガス流路6aの内壁面に沿って隈なく摺動できるように、操作部9aの操作を確実に棒本体9bの先端に伝達する必要がある。そのため、前記貫通孔7dの内径を前記分解生成物除去部材9の操作部を9aを含めて棒本体9bの径よりも大きくしている。通常は、図2に示すように、前記貫通孔7dは、長さ方向で径に変化を与えていない。

ス流量の微量調整に耐え得る構造とした。これにより急激な炉内圧力変動が無くすことができるようになり、糸切れ、毛羽の発生が減少し、品質向上にもつながっている。また、前記排ガス流量調整弁の動作を、台形ネジを使用して行わせているため、弁体が落下することはない。

2 炭素化炉

3 排ガス燃焼室

3a 排ガス導入口

4 排ガス送出口

5 排ガス導出管

5a 鉛直排ガス流路(第1排ガス流路)

6 水平排ガス導入管

6a 水平排ガス流路(第2排ガス流路)

7 排ガス流量調整弁

7a 弁体

7a−1 上底面

7a−2 下底面

7a−3 斜面

7a−4 円形端面

7b ピストンロッド

7c 支軸

7d 貫通孔

8 自動化装置

8a ピストンロッド作動部本体

8a−1 第1支柱部

8a−2 第2支柱部

8a−3 上側支持台

8b 連動部

8b−1 ナット部材

8b−2 連動部本体

8b−3 連動部本体支持部材

8b−4 屈曲部

9 分解生成物除去部材

9a 操作部

9b 棒本体

10 排ガス燃焼装置

11 鉛直排ガス流路

12 燃焼室

12a 排ガス導入口

21 排ガス排出口

23 水平排ガス流路

26 排ガス流量調整弁

26a 弁体

26a−1 上底面

26a−2 下底面

26a-3,26a-4 一方及び他方の連結面

26b 操作ロッド

27 空気供給管

Claims (6)

- 炭素繊維製造工程における焼成炉にて発生する排ガスを燃焼処理する排ガス燃焼装置で

あって、

焼成炉の底部に配され、焼成炉で発生する排ガスを炉外に排出する排ガス導出口と、

該排ガス導出口に接続され、炉外で上方へと延びる第1排ガス流路と、

該第1排ガス流路と連通し、前記排ガス燃焼装置の燃焼室内に開口する排ガス導入口の

側方位置にて排ガス導入口に通じる第2排ガス流路とを有し、

前記第1排ガス流路と前記第2排ガス流路との交差部に、前記第1排ガス流路から前記

第2排ガス流路に導入される排ガス流量を調整する排ガス流量調整弁が配されてなり、

該排ガス流量調整弁には前記排ガス導入口に向けて貫通する貫通孔が形成され、

該貫通孔に挿通されて前記第2排ガス流路内を進退可能であり、前記第2排ガス流路か

ら外部に延設する操作部を有し、前記第2排ガス流路に蓄積される前駆体繊維の分解生成

物を除去する分解生成物除去部材を備えてなる、排ガス燃焼装置。

(*請求項2〜6は補正なし)

- 第2排ガス流路と第1排ガス流路との交差部に配される前記排ガス流量調整弁が、前記交差部内を第1排ガス流路に沿って昇降可能である弁体を有してなる請求項1記載の排ガス燃焼装置。

- 前記弁体の前記第2排ガス流路と前記第1排ガス流路とを同時に含む側面から見た断面形状が、上底を前記排ガス導入孔側に配し、下底を反排ガス導入孔側に配し、その上底と下底とをつなぐ斜面を下方に向けた梯形を呈してなる請求項2記載の排ガス燃焼装置。

- 前記分解生成物除去部材が前記弁体に形成された貫通孔に挿通されて、同貫通孔を前後に摺動可能なロッド状である請求項2記載の排ガス燃焼装置。

- 前記第1排ガス流路内で前記排ガス流量調整弁の弁体を制御作動させるサーボモータを有してなる請求項2記載の排ガス燃焼装置。

- 前記排ガス流量調整弁に形成された貫通孔が鼓型である請求項1記載の排ガス燃焼装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010214200A JP5573544B2 (ja) | 2010-09-24 | 2010-09-24 | 焼成炉の排ガス燃焼装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010214200A JP5573544B2 (ja) | 2010-09-24 | 2010-09-24 | 焼成炉の排ガス燃焼装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012067977A JP2012067977A (ja) | 2012-04-05 |

| JP2012067977A5 JP2012067977A5 (ja) | 2013-10-31 |

| JP5573544B2 true JP5573544B2 (ja) | 2014-08-20 |

Family

ID=46165449

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010214200A Expired - Fee Related JP5573544B2 (ja) | 2010-09-24 | 2010-09-24 | 焼成炉の排ガス燃焼装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5573544B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6307769B2 (ja) | 2015-01-21 | 2018-04-11 | 大陽日酸株式会社 | 排ガス処理方法及び排ガス処理装置 |

| JP6491147B2 (ja) * | 2016-07-20 | 2019-03-27 | 大陽日酸株式会社 | 排ガス処理方法、排ガス処理装置及び炭素繊維製造システム |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH074469Y2 (ja) * | 1989-12-07 | 1995-02-01 | ローム株式会社 | 厚膜焼成炉 |

| JPH0517329U (ja) * | 1991-08-06 | 1993-03-05 | 日立造船株式会社 | 高温溶融炉における排気ダクトのダスト除去装置 |

| JP2001324119A (ja) * | 2000-05-12 | 2001-11-22 | Mitsubishi Rayon Co Ltd | 炭素化炉用排ガス処理装置および炭素化炉からの排ガス処理方法 |

| JP3871509B2 (ja) * | 2000-12-04 | 2007-01-24 | 株式会社タクマ | ダスト付着防止装置 |

| JP2005233453A (ja) * | 2004-02-17 | 2005-09-02 | Takuma Co Ltd | ダクト清掃装置 |

-

2010

- 2010-09-24 JP JP2010214200A patent/JP5573544B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012067977A (ja) | 2012-04-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US20190263701A1 (en) | Processes for producing molten glasses from glass batches using turbulent submerged combustion melting, and systems for carrying out such processes | |

| EP2258666A2 (en) | Process and systems for making inorganic fibers | |

| JP2018136115A5 (ja) | ||

| JP5573544B2 (ja) | 焼成炉の排ガス燃焼装置 | |

| JP5795370B2 (ja) | 連続増強及び組み合わせ形態での予熱金属材料の溶解炉への連続供給システム | |

| JP2005533180A (ja) | 連続的化学気相蒸着プロセス及び処理炉 | |

| JP4961235B2 (ja) | 炭素繊維製造装置並びに炭素繊維の製造方法 | |

| JP2006299010A (ja) | 外熱式ロータリーキルン | |

| EP1521731B1 (fr) | Procede et installation pour l'obtention de produits en carbone a partir de produits en precurseur de carbone | |

| WO2012130725A1 (de) | Schmelzvorrichtung | |

| RU2573430C2 (ru) | Система сжигания твердого топлива, подвешенного на стержне | |

| KR102251020B1 (ko) | 바이오매스 연소시 발생하는, 미세먼지의 원인이 되는 비산재 분석 장치 | |

| JP2009174077A (ja) | 炭素繊維製造装置および炭素繊維の製造方法 | |

| JP2007262602A (ja) | 炭素化炉及びこれを用いた炭素繊維の製造方法 | |

| CN212102000U (zh) | 一种高产量、节能活性炭炭化炉生产系统 | |

| CN110746987B (zh) | 一种具有疏通和平煤功能的炼焦炉 | |

| JP2015030936A (ja) | 炭素化炉 | |

| CN113909229A (zh) | 一种碳纤维生产用碳化炉废气管道在线清理装置 | |

| CN110921664A (zh) | 一种高产量、节能活性炭炭化炉生产系统 | |

| RU152204U1 (ru) | Реактор для переработки углеродосодержащих материалов | |

| KR100856272B1 (ko) | 관로 개공장치 | |

| CN115434042B (zh) | 聚丙烯腈基碳纤维预氧丝在碳化过程中的气氛控制方法 | |

| JP5965098B2 (ja) | 炭素繊維の製造方法 | |

| JP2007224430A (ja) | 黒鉛繊維の製造方法および製造装置 | |

| CN219401506U (zh) | 一种碳纤维低碳炉排废气管道自动在线清理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20121228 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130917 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130917 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20140519 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140603 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140616 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |