JP5345461B2 - タイヤ加硫装置及びタイヤの製造方法 - Google Patents

タイヤ加硫装置及びタイヤの製造方法 Download PDFInfo

- Publication number

- JP5345461B2 JP5345461B2 JP2009166487A JP2009166487A JP5345461B2 JP 5345461 B2 JP5345461 B2 JP 5345461B2 JP 2009166487 A JP2009166487 A JP 2009166487A JP 2009166487 A JP2009166487 A JP 2009166487A JP 5345461 B2 JP5345461 B2 JP 5345461B2

- Authority

- JP

- Japan

- Prior art keywords

- tire

- heating means

- mold

- land

- tread

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 6

- 238000010438 heat treatment Methods 0.000 claims description 93

- 238000004073 vulcanization Methods 0.000 claims description 51

- 238000000465 moulding Methods 0.000 claims description 38

- 239000011324 bead Substances 0.000 claims description 22

- 239000012530 fluid Substances 0.000 claims description 18

- 230000001012 protector Effects 0.000 description 9

- 230000002093 peripheral effect Effects 0.000 description 7

- 238000000034 method Methods 0.000 description 4

- 230000008878 coupling Effects 0.000 description 3

- 238000010168 coupling process Methods 0.000 description 3

- 238000005859 coupling reaction Methods 0.000 description 3

- 238000010586 diagram Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000007788 liquid Substances 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 239000012809 cooling fluid Substances 0.000 description 1

- 230000003028 elevating effect Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

Images

Landscapes

- Heating, Cooling, Or Curing Plastics Or The Like In General (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Description

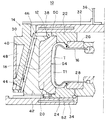

図1に示すように、実施形態に係るタイヤ加硫装置10は、グリーンタイヤTの外側面を所定形状に成形する金型であるモールド12と、該モールド12を内側に収容保持するコンテナ14と、グリーンタイヤTの内側で膨張及び縮小可能なゴム製のブラダー16とを備えてなる。

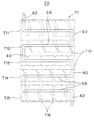

図4は、第2の実施形態のモールド12を示したものである。この例では、上記第1の実施形態において、トレッド成形面54からの管路58の距離を変更する代わりに、陸部T11〜T15の要求加硫時間に応じて管路58の断面積を変更している。

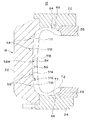

図5は、第3の実施形態に係るモールド12において、その1のセクター20における補助加熱手段である管路58の埋設構成を示したものである。この例では、トレッドT1において、陸部T17を区画する溝T18が、タイヤ周方向Cに対して傾斜して延びている。詳細には、溝T18は、湾曲しながらタイヤ周方向Cに対して傾斜して延びており、これにより、湾曲しながらタイヤ周方向Cに対して傾斜して延びる複数の陸部T17が形成されている。

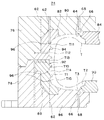

図6は、第4の実施形態に係るモールド74を示したものである。この実施形態のモールド74は、トレッド成形部が上下2つの分割された上下分割タイプであり、上側モールド76と下側モールド78とからなる。

上記実施形態では、グリーンタイヤTの内側をブラダー16で加圧加熱する手法を採用していたが、本発明はこれに限定されるものではなく、ブラダーを使用せずに加硫する装置にも適用することができる。また、上記実施形態では、タイヤ周方向に延びる複数の陸部T11〜T15に対し、その全てに対して補助加熱手段である管路を設けたが、少なくとも1つの陸部に設ける場合も本発明に含まれる。その他、一々列挙しないが、本発明の趣旨を逸脱しない限り、種々の変更が可能である。

18…セクターモールド(トレッド成形部)、22,24…サイドモールド

48,50,52…ジャケット(加熱手段)

54…トレッド成形面、58…管路(補助加熱手段)

66…管路(第2の補助加熱手段)

74…モールド、82,88…トレッドモールド(トレッド成形部)

92…トレッド成形面、96…管路(補助加熱手段)

T…グリーンタイヤ、T1…トレッド、T11〜T15…陸部

T2…ビード部、T3…ビードプロテクター

Claims (9)

- グリーンタイヤの外側面を所定形状に成形するモールドと、前記モールドを内側に収容するとともに前記モールド内に装填されるグリーンタイヤを該モールドを介して加熱するための加熱手段が設けられたコンテナと、を備えたタイヤ加硫装置において、

前記モールドはタイヤのトレッドを成形するトレッド成形部を備え、

前記トレッド成形部は、前記トレッドにタイヤ周方向に延びる溝又はタイヤ周方向に対して傾斜して延びる溝によって区画された複数の陸部を成形するとともに、少なくとも1つの前記陸部の幅方向中央部に沿って延びる補助加熱手段が埋設されており、前記補助加熱手段が、前記加熱手段よりも高温であって、前記トレッド成形部の厚み方向においてトレッド成形面の近傍側に設けられた

ことを特徴とするタイヤ加硫装置。 - 前記補助加熱手段が複数の陸部に対して設けられ、要求加硫時間の長い陸部に対する補助加熱手段が、要求加硫時間の短い陸部に対する補助加熱手段よりもトレッド成形面に近づけて設けられたことを特徴とする請求項1記載のタイヤ加硫装置。

- 前記補助加熱手段は前記トレッド成形部内に埋設された加熱流体の管路よりなる請求項1又は2記載のタイヤ加硫装置。

- 前記補助加熱手段が複数の陸部に対して設けられ、要求加硫時間の長い陸部に対する補助加熱手段の断面積が、要求加硫時間の短い陸部に対する補助加熱手段の断面積よりも大きく設定されたことを特徴とする請求項3記載のタイヤ加硫装置。

- 前記陸部がタイヤ周方向に延びる溝によって区画された陸部であって、前記補助加熱手段が該陸部の幅方向中央部でタイヤ周方向に延びていることを特徴とする請求項1〜4のいずれか1項に記載のタイヤ加硫装置。

- 前記陸部がタイヤ周方向に対して傾斜して延びる溝によって区画された陸部であって、前記補助加熱手段が該陸部の幅方向中央部でタイヤ周方向に対して傾斜して延びていることを特徴とする請求項1〜4のいずれか1項に記載のタイヤ加硫装置。

- 前記トレッド成形部がタイヤ周方向に分割された複数のセクターからなり、複数の前記陸部に対して設けられた前記補助加熱手段が各セクター内で連続するよう埋設されたことを特徴とする請求項1〜6のいずれか1項に記載のタイヤ加硫装置。

- 前記モールドは、タイヤのビード部又はその近傍を成形する部分に、当該ビード部又はその近傍を加熱する第2の補助加熱手段が埋設されてなることを特徴とする請求項1〜7のいずれか1項に記載のタイヤ加硫装置。

- 請求項1〜8のいずれか1項に記載のタイヤ加硫装置を用い、前記モールド内にグリーンタイヤを装填して加硫成形することを特徴とするタイヤの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009166487A JP5345461B2 (ja) | 2009-07-15 | 2009-07-15 | タイヤ加硫装置及びタイヤの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009166487A JP5345461B2 (ja) | 2009-07-15 | 2009-07-15 | タイヤ加硫装置及びタイヤの製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011020319A JP2011020319A (ja) | 2011-02-03 |

| JP5345461B2 true JP5345461B2 (ja) | 2013-11-20 |

Family

ID=43630806

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009166487A Expired - Fee Related JP5345461B2 (ja) | 2009-07-15 | 2009-07-15 | タイヤ加硫装置及びタイヤの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5345461B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6935701B2 (ja) * | 2017-08-22 | 2021-09-15 | 横浜ゴム株式会社 | タイヤ加硫方法 |

| JP2020179562A (ja) * | 2019-04-24 | 2020-11-05 | 住友ゴム工業株式会社 | タイヤ加硫装置 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ZA835083B (en) * | 1982-07-17 | 1984-03-28 | British Gas Corp | Apparatus for the heat treatment of materials |

| IT1160163B (it) * | 1983-01-12 | 1987-03-04 | Pirelli | Miglioramenti ai dispositivi di vulcanizzazione per pneumatici |

| JPH07195370A (ja) * | 1993-12-28 | 1995-08-01 | Bridgestone Corp | タイヤ加硫金型及びタイヤ加硫方法 |

| US6413068B1 (en) * | 2000-07-10 | 2002-07-02 | The Goodyear Tire & Rubber Company | Tire mold heat transfer system |

-

2009

- 2009-07-15 JP JP2009166487A patent/JP5345461B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2011020319A (ja) | 2011-02-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN102481703B (zh) | 基胎制造方法、硫化装置以及基胎 | |

| JP6701349B2 (ja) | タイヤ加硫金型、タイヤ加硫装置及びタイヤの製造方法 | |

| EP2679369B1 (en) | Manufacturing method for tire | |

| EP3153311B1 (en) | Tire vulcanizing apparatus and method of vulcanizing a sidewall portion of a tire in a tire vulcanizing apparatus | |

| JPH11165320A (ja) | タイヤ加硫装置 | |

| CN100556677C (zh) | 模制和固化车轮轮胎的方法和装置 | |

| JP5345461B2 (ja) | タイヤ加硫装置及びタイヤの製造方法 | |

| JP6605737B2 (ja) | タイヤ加硫装置及びタイヤの製造方法 | |

| BRPI0823015B1 (pt) | processo e aparelho para moldar e curar pneus | |

| CN109689321B (zh) | 轮胎硫化装置 | |

| JP6701350B2 (ja) | タイヤ加硫金型、タイヤ加硫装置及びタイヤの製造方法 | |

| JP6738426B2 (ja) | タイヤ加硫金型、タイヤ加硫装置及びタイヤの製造方法 | |

| EP3266599B1 (en) | Tire vulcanizing apparatus | |

| KR101207638B1 (ko) | 팽창성 블래더 | |

| JP6809084B2 (ja) | タイヤ加硫装置 | |

| JP4952925B2 (ja) | 空気入りタイヤの加硫成形方法及びその装置 | |

| JP2024075952A (ja) | タイヤ加硫金型及びタイヤの製造方法 | |

| CN106163783A (zh) | 充气轮胎的制造方法以及制造装置 | |

| CN109689324B (zh) | 轮胎硫化模具、轮胎硫化装置以及轮胎的制造方法 | |

| JP5788213B2 (ja) | タイヤ加硫装置及びタイヤ製造方法 | |

| JP2008093983A (ja) | 空気入りタイヤの製造方法 | |

| JP2018020506A (ja) | タイヤ加硫用ブラダー | |

| JP4410580B2 (ja) | タイヤ加硫装置 | |

| CN102371695A (zh) | 充气轮胎的制造方法以及成型装置 | |

| JP2019107845A (ja) | 空気入りタイヤの製造方法及び空気入りタイヤ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120321 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130507 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130514 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130704 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130806 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130814 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5345461 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |