JP5284817B2 - ロール金型の保護方法及びロール金型を用いた光学シートの製造方法 - Google Patents

ロール金型の保護方法及びロール金型を用いた光学シートの製造方法 Download PDFInfo

- Publication number

- JP5284817B2 JP5284817B2 JP2009036892A JP2009036892A JP5284817B2 JP 5284817 B2 JP5284817 B2 JP 5284817B2 JP 2009036892 A JP2009036892 A JP 2009036892A JP 2009036892 A JP2009036892 A JP 2009036892A JP 5284817 B2 JP5284817 B2 JP 5284817B2

- Authority

- JP

- Japan

- Prior art keywords

- sheet

- roll mold

- protective film

- mold

- roll

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

Description

そして、この保護膜は、長尺シート基材の表面に接着され長尺シート基材の運送とともに前記ロール金型から除去されるので、これにより一連の成形工程中にインラインで保護膜をロール金型の外周面から除去することができる。

また、本発明において、好ましくは、保護膜は、保護膜と長尺シート基材の間に配置される活性エネルギ線硬化性組成物によって長尺シート基材の表面に接着される材料によって形成されているので、樹脂パターンを形成するための活性エネルギ線硬化性組成物を用いて保護膜を長尺シート基材に接着させることができ、これにより一連の成形工程中にインラインで保護膜をロール金型の外周面から除去することができる。

また耐熱性シートは、長尺シート基材の表面に接着されて前記保護膜上から除去されるため、これによりインラインで耐熱性シートを保護膜上から除去することができる。

そして、この保護膜は、長尺シート基材の表面に接着されて前記保護膜上から除去されるため、インライン、すなわち従来の立ち上げ方法で保護膜をロール金型の外周面から除去することができる。また、活性エネルギ線硬化性組成物によって長尺シート基材の表面に接着される材料によって形成すれば、樹脂パターンを形成するための活性エネルギ線硬化性組成物を用いて保護膜を長尺シート基材に接着させることができ、これによりインライン、すなわち従来の立ち上げ方法で保護膜をロール金型の外周面から除去することができる。

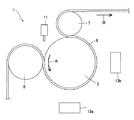

3 ロール金型

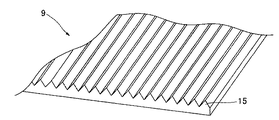

3a プリズムパターン

9 シート基材

13a,13b UVランプ

15 プリズム

21 保護膜

23 耐熱性シート

Claims (9)

- 外周面に加工パターンが形成されたロール金型の周囲に長尺シート基材を配置し、

前記ロール金型を回転させ前記長尺シート基材の搬送を開始し、

前記長尺シート基材を通して、前記ロール金型に活性エネルギ線の照射を開始し、

前記ロール金型と前記長尺シート基材との間に活性エネルギ線硬化性樹脂を供給し前記活性エネルギ線により前記活性エネルギ線硬化性樹脂を硬化させ、前記加工パターンに相補的なパターンを前記長尺シート基材上に形成することにより、光学シートを製造する方法であって、

前記ロール金型の前記外周面には、前記加工パターンを保護する保護膜が予め配置されており、

前記保護膜は、前記長尺シート基材に接着されて前記長尺シート基材の搬送とともに前記ロール金型から除去され、

前記保護膜が、前記ロール金型の外周面から除去された後に、前記光学パターンが連続して形成されることを特徴とする光学シートの製造方法。 - 前記保護膜は、前記ロール金型と前記長尺シート基材との間に供給された活性エネルギ線硬化性樹脂によって、前記長尺シート基材に接着されることを特徴とする請求項1に記載の光学シートの製造方法。

- 前記ロール金型の前記外周面に配置された前記保護膜上に、耐熱シートが配置されており、前記耐熱性シートは、前記長尺シート基材の表面に接着されて前記保護膜上から除去されることを特徴とする請求項1に記載の光学シートの製造方法。

- 前記耐熱性シートは、長尺に形成され、その長さが前記ロール金型の外周長よりも長くなっており、さらに前記ロール金型の回転方向上流側から下流側に向かって前記ロール金型に巻きつけられている請求項3に記載のロール金型を用いた光学シートの製造方法。

- 前記耐熱性シートにおける前記ロール金型の回転方向下流側の端は、先細り形状を有し、その先端部が当該耐熱性シートの外側面に接着されている請求項4に記載のロール金型を用いた光学シートの製造方法。

- 前記保護膜の硬度が、前記ロール金型の外周面の硬度、および前記活性エネルギ線硬化性組成物の硬化後の硬度よりも低い請求項1乃至5に記載の光学シートの製造方法。

- 加工パターンが形成されたロール金型の外周面と、長尺シート基材の間に活性エネルギ線硬化性組成物を配置して、この活性エネルギ線硬化性組成物に活性エネルギ線を照射して、前記長尺シート基材の表面に活性エネルギ線硬化性樹脂パターンを形成するためのロール金型の保護方法であって、

前記ロール金型の外周面と、前記長尺シート基材の間に活性エネルギ線硬化性組成物を配置する前に、前記ロール金型の外周面を保護するための保護膜を、該ロール金型の外周面に配置する保護膜配置工程を備え、

前記保護膜は、前記長尺シート基材の表面に接着され、前記長尺シート基材とともに前記金型表面から除去されること

を特徴とするロール金型の保護方法。 - 前記保護膜は、前記ロール金型と前記長尺シート基材との間に供給された活性エネルギ線硬化性樹脂によって、前記長尺シート基材に接着されることを特徴とする請求項7に記載のロール金型の保護方法。

- 前記保護膜配置工程は、前記保護膜上に耐熱性シートを配置する耐熱性シート配置工程を含み、

前記耐熱性シートは、前記長尺シート基材の表面に接着されて前記保護膜上から除去される、請求項7に記載のロール金型の保護方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009036892A JP5284817B2 (ja) | 2009-02-19 | 2009-02-19 | ロール金型の保護方法及びロール金型を用いた光学シートの製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009036892A JP5284817B2 (ja) | 2009-02-19 | 2009-02-19 | ロール金型の保護方法及びロール金型を用いた光学シートの製造方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010188659A JP2010188659A (ja) | 2010-09-02 |

| JP2010188659A5 JP2010188659A5 (ja) | 2012-03-29 |

| JP5284817B2 true JP5284817B2 (ja) | 2013-09-11 |

Family

ID=42815247

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009036892A Active JP5284817B2 (ja) | 2009-02-19 | 2009-02-19 | ロール金型の保護方法及びロール金型を用いた光学シートの製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5284817B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5929207B2 (ja) * | 2012-01-11 | 2016-06-01 | 大日本印刷株式会社 | 光学フィルムの製造方法 |

| JP6209451B2 (ja) * | 2014-01-21 | 2017-10-04 | Jxtgエネルギー株式会社 | 凹凸パターンを有する帯状のフィルム部材の製造方法及び製造装置 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2520731B2 (ja) * | 1989-04-13 | 1996-07-31 | 株式会社川上鉄工所 | エンボス加工装置におけるエンボスロ―ル交換装置 |

| JPH03219441A (ja) * | 1990-01-24 | 1991-09-26 | Canon Inc | 長尺スタンパー及びその作製方法 |

| JP2007276380A (ja) * | 2006-04-11 | 2007-10-25 | Fujifilm Corp | 凹凸状シートの製造方法 |

-

2009

- 2009-02-19 JP JP2009036892A patent/JP5284817B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010188659A (ja) | 2010-09-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2011089836A1 (ja) | パターン転写装置及びパターン転写方法 | |

| KR101066510B1 (ko) | 감압성 접착 시트의 부착 및 박리 방법, 및 감압성 접착시트의 부착 장치, 및 감압성 접착 시트의 박리 장치 | |

| JP4793206B2 (ja) | 凹凸フィルムの製造方法及び装置 | |

| KR102502784B1 (ko) | 요철 패턴 형성체의 제조 방법, 그 제조 장치, 및 시일 | |

| JP2007254030A (ja) | フィルム剥離装置 | |

| EP0428628A1 (en) | A laminar impressor for coating flat substrates | |

| CN102208366A (zh) | 晶片的加工方法 | |

| JP5284844B2 (ja) | ロール状金型を用いた光学シートの製造方法 | |

| JP5284817B2 (ja) | ロール金型の保護方法及びロール金型を用いた光学シートの製造方法 | |

| JP2010228347A5 (ja) | ||

| JP2011167967A (ja) | 機能性フィルムの製造方法 | |

| JP2007260983A (ja) | 光学シートおよび接着層の製造方法 | |

| JP4983146B2 (ja) | 凹凸フィルムの製造装置 | |

| JP2007308164A (ja) | 熱収縮性フィルムおよびフィルム付き物品 | |

| KR19990068024A (ko) | 점착 시이트 | |

| JP5929207B2 (ja) | 光学フィルムの製造方法 | |

| TWI701148B (zh) | 積層光學膜的製造方法、及積層光學膜的製造裝置 | |

| WO2021117405A1 (ja) | ガラスロール | |

| WO2008053782A1 (fr) | Procédé et appareil pour fabriquer une feuille lenticulaire | |

| JP6591161B2 (ja) | フィルム状微細構造転写装置及びフィルム状微細構造体の製造方法 | |

| KR101599660B1 (ko) | 도막 형성 필름의 제조 방법 | |

| JP2010188659A5 (ja) | ||

| KR101557523B1 (ko) | 유리기판의 평탄면 형성 장치 및 방법 | |

| JP2007078879A (ja) | ディスプレイ用光学シート | |

| JP2011057882A (ja) | 枚葉の粘着剤層積層シートの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120209 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120209 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130510 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130520 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130530 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5284817 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |