以下好ましい実施の形態を挙げて本発明をさらに詳細に説明する。

本発明者らは、顔料インクを用いて光沢紙に形成した画像において、画像品位を損なう、即ち、記録物の風合いを損なうことなく、引掻き傷などの傷の発生を効果的に抑制することを目的として検討を行い、本発明を為すに至った。以下に顔料インク(以下、インクと呼ぶことがある)を用いて形成した画像の耐擦過性及びコート液などの構成について説明する。

<インクを用いて形成した画像の耐擦過性>

以下に、本発明における最大の課題である光沢紙にインクを用いて形成した画像の傷の発生について説明する。図1は、光沢紙にインクを用いて形成した画像の断面を示す模式図である。1−1は光沢紙のインク受容層、1−2は顔料層、即ち、インクで形成した画像である。

光沢紙にインクを用いて画像を形成した場合、上述の通りインク受容層の隙間が顔料の粒子径よりも小さいため、顔料がインク受容層の内部に入り込むことができない。このため、図1に示すように、インク受容層の表面に顔料層、即ち、画像が形成される。このような状態の画像を擦ると、外力は画像を構成する顔料層へ直接加わることになり、傷が発生し易い。実際には、多種多様の材質や形状を有するものが画像と接触する可能性があり、一言に耐擦過性といっても、実際に記録物を使用する状況を考慮すると、従来の記録物の耐擦過性のレベルは充分でない場合がある。

本発明者らが上記のような点を考慮して、インクを用いて作製した記録物を実際に使用するに当たって、どのような摩擦物が、どのように記録物に接触したときに画像の損傷が大きくなるかということについて検討を行った。その結果、記録物を丸めたり、壁に貼ったりするなどの、記録物のハンドリングの過程において、記録物が「爪と接触」したときに、画像の損傷が極めて大きくなることがわかった。

さらに、本発明者らが、記録物に爪が接触した際における画像の損傷の状態を検討したところ、顔料層だけが光沢紙から剥がれ落ちる場合があることがわかった。この場合、記録物に爪が接触した部分において、顔料層だけが剥がれ、光沢紙の表面が露出することになるため、傷が極端に目立ち、大きな問題となる。なお、金属などの爪以上に硬い摩擦物が接触することでも画像の傷は発生するが、このような場合は画像だけでなく光沢紙にまで損傷が及ぶことから、実際に記録物を使用する状況を想定したレベルを超えるものであると考えられる。

そこで、本発明者らは、記録物に爪が接触した際における耐擦過性を定量的に評価するために、爪による引っ掻き傷と傷の状態が近い摩擦物について検討した。その結果、摩擦物としてポリメタクリル酸メチル(PMMA)を用いると、爪による傷の状態と同様となることがわかった。

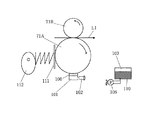

摩擦物としてPMMAを用いた耐擦過性試験の概要は以下の通りである。図2に耐擦過性試験の模式図を示す。摩擦物の形状は、耐擦過性の評価の再現性の観点から、画像と摩擦物の接触が安定するPMMAボール(摩擦物2−3)を用いることが好ましい。表面性試験機を用い、上方から荷重を付加したPMMAボール(摩擦物2−3)を画像に垂直に接触させ、稼動ステージ2−1上のサンプル2−2を所定のスピードで移動させ引掻き傷を発生させる。

摩擦物2−3を固定するための金具の質量は天秤機構2−5により除去されている。画像の耐擦過性は、画像に付与される垂直荷重(分銅2−4)で評価する。また、ステージを移動させた際の摩擦物2−3に働く水平方向力は、固定金具と接続したロードセル2−6を通して計測できる。移動時の水平方向力と垂直荷重力との比から、摩擦物2−3に対する画像の表面の動摩擦係数を測定できる。なお、後述の実施例においては、耐擦過性の試験方法に、表面性試験機(商品名:ヘイドン トライボギア TYPE14DR;新東科学製)を用いた。しかし、本発明は、上記の装置に限られるものではなく、同様の駆動が可能であれば、他の装置を用いることができる。

本発明者らは、上記の耐擦過性の試験方法を用いて、光沢紙にインクを用いて形成した画像の上に、さらにコート層を形成した記録物の耐擦過性について鋭意検討した。その結果、以下に示す本発明のコート液でコート層を形成した記録物の場合には、耐擦過性の向上と、紙(記録媒体)そのものが有する風合いを生かすこととを両立できることが明らかとなった。

本発明のコート液でコート層を形成させた記録物の好ましい断面の形態について説明する。図3は、顔料層1−2の上にコート層3−1を形成した記録物の断面を示す模式図である。顔料層1−2の耐擦過性を改善するためには、顔料層1−2上に形成したコート層3−1において、先に述べたPMMAボールに対するコート層の表面の動摩擦係数を下げた状態となるようにすることが極めて効果的であることを見出した。

本発明においては、顔料層の上にコート層を形成したときに、コート層の動摩擦係数(μk)が0.40以下であることが必要である。これは、動摩擦係数(μk)を0.40以下にすることで、爪の接触による画像の剥がれや傷の発生が少ない記録物を得ることができるためである。一方、動摩擦係数(μk)が0.40より大きいと、画像の傷が発生し易くなる場合がある。本発明においては、特に、コート層の動摩擦係数(μk)が0.30以下であることがより好ましい。なお、動摩擦係数の下限は0.00以上である。

画像の上に形成されたコート層の膜強度も重要である。膜強度が低いコート層は、外力が加わることで塑性変形が容易に生じ、傷が発生し易い。ここで塑性変形とは外力の除去後に元の形状に復元しない変形のことである。これに対して外力の除去後に元の形状に復元する変形は弾性変形である。外力に対する変形強度を表す材料パラメーターとして、ヤング率(E)が挙げられる。ヤング率(E)は、単位体積当たりの外力(F)に対する材料の弾性変形量(ΔL)の傾きで定義される。このヤング率が高くなるほど、外力に対して弾性変形可能な最大外力が高くなるため、傷の発生が少なくなる。

本発明におけるコート層のような薄膜のヤング率は、ナノインデンテーション法として、超微小ダイヤモンド圧子押し込み試験法により測定できる。後述の実施例においては、ヤング率はナノインデンターXP(商品名;MTS製)を用いて測定した。しかし、本発明は、上記の装置に限られるものではなく、他の装置も用いることができる。

本発明においては、ナノインデンテーション法により測定したコート層のヤング率[E:GPa(ギガパスカル)]が、1.5GPa以上であることが好ましく、さらには2.0GPa以上であることがより好ましい。ヤング率が1.5GPaより小さいと、コート層と記録媒体の裏面との接触のような軽い接触であっても擦り傷が生じる場合がある。記録媒体の裏面との接触は、先に述べた爪などの引掻き外力に比べて極めて小さく、このような軽い接触で容易に擦り傷が発生してしまうことは大きな問題である。

本発明においては、コート層3−1の少なくとも一部における膜厚3−2が、0.10μm以上1.0μm以下となるように形成することが好ましい。なお、コート層の膜厚3−2を調節する方法の詳細は、後述するインクジェット記録方法の説明において行う。ここで、コート層の膜厚3−2は、顔料層1−2上に形成されている膜厚のことであり、記録物を切断して断面を電子顕微鏡で観察することなどにより計測することが可能である。また、原子間力顕微鏡などの表面粗さ測定装置を用いて、コート層3−1を形成した領域と形成していない領域の段差を計測することにより膜厚を計測することも可能である。

コート層の膜厚3−2が1.0μmを超えると、コート液を付与した部分のコート層の膜厚が大きくなることで表面が平滑化し、ギラツキ感が生じる場合がある。また、記録物の風合いが損なわれる場合もある。

また、コート層の膜厚が0.10μm未満であると、顔料層1−2の表面における凹凸の影響により、耐擦過性向上の効果が十分に得られない場合がある。また、顔料粒子を主体として形成される顔料層1−2は、顔料粒子の粒子径と同程度の表面の凹凸が形成されていると考えられている。そして、上述の通り、一般的に、顔料インク中の顔料の粒子径は約100nm(約0.10μm)である。このため、コート層の膜厚が0.10μmより小さいと、顔料層の表面の凹凸よりもコート層3−1の膜厚が小さくなり、コート層3−1が顔料層を被覆できない領域が極端に増えるため、耐擦過性向上の効果が得られなくなる場合がある。

<コート液>

以下、本発明のコート液を構成する各成分について説明する。本発明のコート液は、滑り性化合物、水、及び水溶性有機溶剤を少なくとも含有することを必須とする。

本発明者らの検討の結果、爪が接触するような場合にも十分な耐擦過性を有する記録物を得るためには、コート層を形成するためのコート液が含有する滑り性化合物を適切に選択することが非常に重要であるという知見を得た。そして、各種の材料を検討した結果、本発明に至ったものである。

なお、本発明のコート液やコート層は、実質的に無色透明であること、即ち、無色であり、画像品位が低下しない範囲の透明性を有することが好ましい。具体的には、コート液を付与した記録物の画像濃度と付与していない記録物の画像濃度との差が0.3以下、さらには0.1以下となるように構成することが好ましい。なお、画像濃度は反射濃度計を用いて測定できる。後述の実施例においては、反射濃度は反射濃度計(X−Rite製)を用いて測定した。しかし、本発明は、上記の装置に限られるものではなく、他の装置も用いることができる。

(滑り性化合物)

本発明のコート液に用いる滑り性化合物は、前記コート液を用いて形成したコート層の表面の動摩擦係数(μk)を0.40以下とすることができるものであれば、いずれの化合物も用いることができる。本発明者らの検討の結果、滑り性化合物としてポリジメチルシロキサン系化合物を含有するコート液を用いることで、コート層の動摩擦係数を特に顕著に低下できることがわかった。以下、本発明で好適に用いるポリジメチルシロキサン系化合物を例にとって、本発明で使用する滑り性化合物を説明する。

一般的なポリジメチルシロキサン系化合物は、下記の構造式(1)で表されるポリジメチルシロキサンセグメントを有する。ポリジメチルシロキサン系化合物は、このように、シロキサン結合鎖(Si−O−Si)の周囲にメチル基(−CH3)が結合した構造を有するため、極性が極めて低いという特徴を有する。

ポリジメチルシロキサン系化合物は常温で液体であることが多いが、(Si−O−Si)単位の繰り返し数に応じて、水のようにさらさらしたものから水飴状のものまでがあり、その流動性は異なる。ここで、一般に物質は表面エネルギーが低いほど安定である。このため、流動性を有するポリジメチルシロキサン系化合物は物質の表面や界面に移動して、表面や界面及びその近傍に局在化する。この結果、コート層の表面エネルギーが低下するため、コート層とポリメタクリル酸メチル(PMMA)のボールとの摩擦力が弱まる、つまり、動摩擦係数を顕著に低下できると考えられる。

ポリジメチルシロキサン系化合物の流動性や水への溶解性などの物性は、前記構造式(1)で表されるポリジメチルシロキサンセグメントを変性することなどによりコントロールできる。本発明で用いることができるポリジメチルシロキサン系化合物には、ポリジメチルシロキサン変性樹脂や、シリコーンオイル(液体〜半固体のポリジメチルシロキサン系化合物)が挙げられる。以下に、本発明に好適なポリジメチルシロキサン系化合物の種類と、それに応じたコート液の好ましい構成について述べる。

〔ポリジメチルシロキサン変性樹脂〕

本発明者らは、ポリジメチルシロキサン系化合物として、前記したポリジメチルシロキサン変性樹脂を用いることで、コート層の動摩擦係数をより一層効果的に低減できることを見出した。以下に、滑り性化合物としてポリジメチルシロキサン変性樹脂を用いた、本発明のコート液の実施形態について述べる。

インクを用いて形成した画像の上にコート層を形成するためには、コート液中においてポリジメチルシロキサン変性樹脂が粒子として存在する、即ち、コート液中においてポリジメチルシロキサン変性樹脂が粒子径を有する状態で存在することが好ましい。つまり、ポリジメチルシロキサン変性樹脂の50%累積体積平均粒子径(D50)が、0nmより大きいことが好ましい。さらに、本発明者らが各種のポリジメチルシロキサン変性樹脂の平均粒子径と形成されるコート層との関係を検討した結果、ポリジメチルシロキサン変性樹脂の50%累積体積平均粒子径(D50)が300nm以下であることが好ましいことがわかった。ポリジメチルシロキサン変性樹脂の50%累積体積平均粒子径(D50)が300nmより大きいと、顔料層の上にコート層を形成することは可能となるが、粒子径が大き過ぎるため画像の光沢性が低下し、記録物の風合いが損なわれる場合がある。以上をまとめると、本実施形態において使用するポリジメチルシロキサン変性樹脂は、その50%累積体積平均粒子径(D50)が、0nmより大きく300nm以下であることが好ましい。

さらに、本発明においては、ポリジメチルシロキサン変性樹脂の50%累積体積平均粒子径(D50)が20nm以上であることが、より好ましい。これは、ポリジメチルシロキサン変性樹脂の50%累積体積平均粒子径(D50)が20nmより小さいと、顔料層の上に効率的にコート層を形成することが難しい場合があるためである。この理由について、以下に考察する。

図1に示すように、光沢紙上にインクを用いて形成した顔料層は、顔料粒子が光沢紙のインク受容層上に堆積しているため、多くの細孔を有する状態である。インク中の顔料は、一般的に、約100nmの粒子径を有する粒子として存在し、細孔の大きさは数10nmであると考えられる。コート液中のポリジメチルシロキサン変性樹脂が粒子径を有さない、即ち、溶解した状態で存在する場合、顔料層上に付与されたポリジメチルシロキサン変性樹脂は顔料層の内部へ浸透する場合がある。このため、顔料層上にコート層を形成するのが困難となる場合があることが考えられる。一方、コート液中においてポリジメチルシロキサン変性樹脂が粒子径を有する状態で存在する、即ち、50%累積体積平均粒子径(D50)が0nmより大きいことで、顔料層上に付与されたポリジメチルシロキサン変性樹脂の顔料層の内部への浸透が抑えられる。さらには、50%累積体積平均粒子径(D50)が20nm以上であると、コート液の付与量が少量であっても、効率的に顔料層の上にコート層を形成できると考えられる。

なお、50%累積体積平均粒子径(D50)は、粒度分布測定装置を用いて測定できる。後述の実施例においては、50%累積体積平均粒子径はナノトラックUPA−150(商品名;日機装製)を用いて測定した。しかし、本発明は、上記の装置に限られるものではなく、他の装置も用いることができる。

また、本発明で使用するポリジメチルシロキサン変性樹脂は、そのガラス転移温度(Tg)が20℃以上のものであることが好ましい。これは、ポリジメチルシロキサン変性樹脂のガラス転移温度が20℃未満であると、形成されたコート層に、べたつき感が発生する場合があるからである。即ち、ポリジメチルシロキサン変性樹脂はガラス転移温度以上になると流動性を有するようになる。このため、ガラス転移温度(Tg)が20℃未満のポリジメチルシロキサン変性樹脂を使用した場合には、常温でもコート層に粘着性が発生し、その結果べたつき感が生じる場合がある。また、本発明で使用するポリジメチルシロキサン変性樹脂は、ガラス転移温度(Tg)が100℃以下のものであることが好ましい。この場合は、ポリジメチルシロキサン変性樹脂のガラス転移温度(Tg)が100℃を超えると、コート層の膜構造が堅くなり脆さが増すため、作製した記録物を丸めたりするなどの変形によりコート層に微細なクラックなどが発生し易くなる場合がある。上記したことから、本発明で使用するポリジメチルシロキサン変性樹脂は、ガラス転移温度(Tg)が、20℃以上100℃以下のものであることが好ましい。さらに、作製した記録物を使用する様々な環境を考慮すると、本発明で使用するポリジメチルシロキサン変性樹脂は、ガラス転移温度(Tg)が40℃以上のものであることがより好ましい。なお、ポリジメチルシロキサン変性樹脂のガラス転移温度は、ポリジメチルシロキサン変性樹脂を構成する単量体を適宜選定することで調整できる。

なお、ガラス転移温度の測定は、示差走査熱量測定装置(DSC)を用いて測定できる。後述する実施例においては、ガラス転移温度はEXSTAR・DSC6200S(商品名:エスアイアイ・ナノテクノロジー製)を用いて測定した。しかし、本発明は、上記の装置に限られるものではなく、他の装置も用いることができる。

また、本発明で使用するポリジメチルシロキサン変性樹脂は、コート層の強度が、ポリジメチルシロキサン変性樹脂分子鎖の絡み合いの程度に大きく影響されるため、ポリスチレン換算の重量平均分子量(Mw)で5,000以上20万以下であることが好ましい。ポリジメチルシロキサン変性樹脂の重量平均分子量が5,000未満であると、コート層の強度が大きく低下する場合がある。このため、複数の記録物を作製するときなどに、先に作製した記録物の記録面が後に作製した記録物の裏面などに接触するような軽い接触であっても擦り傷が発生する、すなわち、画像の耐擦過性が十分に得られない場合がある。一方、ポリジメチルシロキサン変性樹脂の重量平均分子量が20万より大きいと、ポリジメチルシロキサン変性樹脂の粒度分布や50%累積体積平均粒子径が大きくなるといった傾向がある。このときも50%累積体積平均粒子径(D50)が300nmより大きい場合と同様に、顔料層の上にコート層を形成することはできるが、50%累積体積平均粒子径が大き過ぎるため画像の光沢性が低下し、記録物の風合いが損なわれる場合がある。

コート液中におけるポリジメチルシロキサン変性樹脂の含有量(質量%)は、コート液全質量を基準として、固形分換算で1.0質量%以上20.0質量%以下、さらには2.0質量%以上10.0質量%以下であることが好ましい。含有量が1.0質量%未満であると、顔料層の上に膜厚0.10μm以上のコート層を形成できない場合があり、また、20.0質量%を超えると、記録物の風合いが損なわれる場合がある。

本実施形態で用いることができるポリジメチルシロキサン変性樹脂としては、ポリジメチルシロキサンセグメントを有する樹脂、具体的には、ポリジメチルシロキサン変性のアクリル樹脂、ウレタン樹脂又はポリエステル樹脂などの樹脂を用いることができる。

ポリジメチルシロキサンセグメントをこれらの樹脂に導入する1つの方法としては、例えば、重合性のポリジメチルシロキサンとその他の単量体とを共重合させる方法が挙げられる。例えば、ポリジメチルシロキサンの末端に他の単量体と重合可能な官能基を導入した重合性のポリジメチルシロキサンを用い、これを他の単量体と共重合させることでポリジメチルシロキサン変性樹脂を作製できる。

上記で用いる重合性の官能基を有するポリジメチルシロキサンには、ポリジメチルシロキサンの片方の末端に官能基を有する片末端型や、ポリジメチルシロキサンの両方の末端に官能基を有する両末端型などがある。前記官能基としてアミノ基、水酸基、アクリロイル基、メタクリロイル基などを有する変性ポリジメチルシロキサンとしては、市販されているものを用いることもできる。このようなものとしては、例えば、片末端サイラプレーン、両末端サイラプレーン(いずれも商品名;チッソ製)などが挙げられる。

本実施形態においては、コート層の動摩擦係数を下げる効果が大きいため、片末端型の変性ポリジメチルシロキサンで構成されたポリジメチルシロキサン変性樹脂を用いることが特に好ましい。両末端型の変性ポリジメチルシロキサンを用いた場合、変性ポリジメチルシロキサンセグメントはポリマーの主鎖に組み込まれる。これに対して、片末端型の変性ポリジメチルシロキサンを用いた場合、変性ポリジメチルシロキサンセグメントはポリマーの主鎖にグラフト状にポリジメチルシロキサンセグメントが導入される。このように、ポリマーの主鎖にグラフト状に導入された変性ポリジメチルシロキサンセグメントは、ポリマーの主鎖に導入される場合に比べて立体的な自由度が高くなるため、コート層の表面への局所的な配向性がより高くなり、耐擦過性向上の効果がより高まる。

ポリジメチルシロキサン変性樹脂中における変性ポリジメチルシロキサンセグメントの重量平均分子量は、1,000以上30,000以下であることが好ましい。変性ポリジメチルシロキサンセグメントの重量平均分子量が1,000より小さいと、先に述べた変性ポリジメチルシロキサンセグメントのグラフト効果が発揮されず、十分な耐擦過性が得られない場合がある。また、変性ポリジメチルシロキサンセグメントの重量平均分子量が30,000より大きいと、他の単量体との共重合性が低下して、ポリジメチルシロキサン変性樹脂の安定性やこれを含有するコート液の安定性が低下する場合がある。なお、変性ポリジメチルシロキサンセグメントの重量平均分子量は、先に示した構造式(1)のジメチルシロキサン鎖の繰り返し数nにほぼ対応する。重量平均分子量が1,000である場合nは約13となり、重量平均分子量が30,000である場合nは約400となる。本実施形態においては、nが13以上400以下であることが好ましい。

ポリジメチルシロキサン変性樹脂に占める変性ポリジメチルシロキサンセグメントの含有量(共重合量)は、コート層の性能を勘案して決定できる。しかし、変性ポリジメチルシロキサンセグメントの含有量(共重合量)の増加に伴って、コート層の膜強度が低下する場合があるため注意が必要である。これは、ポリジメチルシロキサンはその分子構造から極性が極めて低く、この含有量の増加と共に、ポリジメチルシロキサン変性樹脂の分子鎖の凝集力が低下するため、コート層としての十分な膜強度を保つことが困難となる場合があるためである。

したがって、ポリジメチルシロキサン変性樹脂を構成する変性ポリジメチルシロキサンセグメントの含有量(共重合量)は、ポリジメチルシロキサン変性樹脂を構成する単量体の全質量を基準として、40.0質量%以下であることが好ましい。一方、変性ポリジメチルシロキサンセグメントの含有量が少ないと、ポリジメチルシロキサン変性樹脂の種類にもよるが、コート層の動摩擦係数が高くなる場合がある。コート層の動摩擦係数(μk)を0.40以下にするためには、変性ポリジメチルシロキサンセグメントの含有量(共重合量)は、ポリジメチルシロキサン変性樹脂を構成する単量体の全質量を基準として、5.0質量%以上であることが好ましい。

本実施形態において、前記したような変性ポリジメチルシロキサンと重合可能な他の単量体としては、例えば、以下のものが挙げられる。メチル(メタ)アクリレート、エチル(メタ)アクリレート、ノルマルブチル(メタ)アクリレート、イソブチル(メタ)アクリレートなど。ノルマルヘキシル(メタ)アクリレート、シクロヘキシル(メタ)アクリレート、ノルマルオクチル(メタ)アクリレート、イソオクチル(メタ)アクリレートなど。2−エチルへキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレートなど。アクリル酸、メタクリル酸、クロトン酸、マレイン酸、フマール酸、イタコン酸、(メタ)アクリロイルオキシエチルスルホン酸など。ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレート、ヒドロキシブチル(メタ)アクリレートなど。メトキシエチル(メタ)アクリレート、エトキシエチル(メタ)アクリレートなど。ポリエチレングリコールモノ(メタ)アクリレート、ポリプロピレングリコールモノ(メタ)アクリレートなど。テトラヒドロフルフリル(メタ)アクリレートなど。フェノキシエチル(メタ)アクリレート、ベンジル(メタ)アクリレートなど。グリシジル(メタ)アクリレートなど。(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミドなど。ジアルキルエチル(メタ)アクリレートなど。スチレン、ビニルトルエン、ビニル安息香酸、α−メチルスチレン、p−ヒドロキシメチルスチレン、スチレンスルホン酸などのスチレン類及びその誘導体。メチルビニルエーテル、ブチルビニルエーテル、メトキシエチルビニルエーテル、N−ビニルピロリドン、2−ビニルオキサゾン、ビニルスルホン酸などのビニルエーテル類及びその誘導体。

なお、本発明において「(メタ)アクリル」とは「アクリル」及び「メタクリルの双方を意味し、「(メタ)アクリレート」とは「アクリレート」及び「メタクリレート」の双方を意味する。

本実施形態において用いるポリジメチルシロキサン変性樹脂は、コート液を付与した画像の発色性や質感などの画質が、コート液を付与していない画像と同等以上とすることができるものであればいずれのものも用いることができる。本実施形態では、先に挙げたものの中でも特に、ポリジメチルシロキサンとアクリル系単量体とが共重合したポリジメチルシロキサン変性アクリル樹脂、即ち、アクリルシリコーン共重合体を用いることが特に好ましい。即ち、アクリルシリコーン共重合体は、そのガラス転移温度や親/疎水性などの特性を適宜に調整しやすいため、好ましい。

アクリルシリコーン共重合体は、例えば、末端に官能基として、アクリロイル基やメタクリロイル基を有する変性ポリジメチルシロキサンと、不飽和重合性官能基を1つ以上有する重合性単量体とを共重合することにより作製できる。末端に官能基としてアクリロイル基やメタクリロイル基を有する変性ポリジメチルシロキサンには、市販されている下記のようなものを用いることもできる。このようなものとしては、例えば、片末端メタクリロキシ変性ポリジメチルシロキサン(商品名:片末端サイラプレーンFM−0721、ポリジメチルシロキサンセグメントの平均分子量5,000;チッソ製)などが挙げられる。

このような変性ポリジメチルシロキサンを用いたポリジメチルシロキサン変性樹脂の具体的な合成方法としては、以下に挙げる方法を用いることができる。例えば、水中で、上記単量体をエマルジョン重合させる方法や、有機溶媒中で溶液重合を行った後に水中へ転相乳化させる方法、さらには酸又は塩基をポリジメチルシロキサン変性樹脂に付与した後に、中和により自己乳化させる方法などが挙げられる。ポリジメチルシロキサン変性樹脂を水性媒体に分散した分散液は、上記の合成方法により得たポリジメチルシロキサン変性樹脂を水性媒体に分散することで作製できるが、市販の分散体を用いることもできる。

〔シリコーンオイル〕

本発明者らは、ポリジメチルシロキサン系化合物として、シリコーンオイルを用い、さらにコート液に造膜性を付与するための樹脂を含有するコート液を用いても、コート層の動摩擦係数をより一層効果的に低減できることを見出した。以下に、本発明のコート液において、滑り性化合物としてシリコーンオイルを用い、さらに造膜性を有するような樹脂(以下、単に樹脂と呼ぶことがある)を含有させた、本発明のコート液の実施形態について述べる。

シリコーンオイル及び樹脂を組み合わせて含有するコート液を画像に付与することで、顔料層の上に動摩擦係数が顕著に低いコート層を形成できるメカニズムを、本発明者らは以下のように推測している。シリコーンオイルは流動性が高く、常温で液体であるため、多くの細孔を有する状態である顔料層に浸透しやすい。このため、コート液が樹脂を含有せずにシリコーンオイルのみを含有する場合、記録物の耐擦過性を向上することは難しい場合がある。

一方で、シリコーンオイル及び樹脂を組み合わせて含有するコート液を画像に付与すると、樹脂が顔料層の上にコート層を形成するため、シリコーンオイルは顔料層に浸透することができず、コート層中に留まる。そして、コート層中に存在するシリコーンオイルは、上述の通り、その表面エネルギーが低いため、コート層の表面やその近傍に移動して局在化する。この結果、滑り性が高いコート層が顔料層の上に形成される。このようにして形成されたコート層は動摩擦係数が顕著に低いため、記録物の耐擦過性を大きく向上できる。

シリコーンオイルは、常温で液体〜半固体のポリジメチルシロキサン系化合物であり、一般に下記構造式(2)で表される構造を有する。

本発明のコート液は水及び水溶性有機溶剤を含む水性媒体を含有する、つまり水性のコート液である。このため、本実施形態においては、水性媒体に乳化分散したシリコーンオイルや、水性媒体に対する親和性が高い官能基を導入した水溶性のシリコーンオイルを用いることが特に好ましい。さらには、コート液の安定性の観点からも、水溶性のシリコーンオイルを用いることが好ましく、特には、ポリアルキレンオキサイド変性シリコーンオイルを用いることが好ましい。ポリアルキレンオキサイド変性シリコーンオイルとしては、以下のものを用いることができる。具体的には、ポリエチレンオキサイド変性シリコーンオイル、ポリエチレン−プロピレンオキサイド変性シリコーンオイル、長鎖アルキル基とポリアルキレンオキサイド基とで構成される共変性シリコーンオイルなどが挙げられる。

本実施形態のコート液をインクジェット方式で吐出する場合は、吐出口近傍に固着することが少ない、即ち、耐固着性に優れたコート液とすることが好ましい。さらには、本実施形態のコート液を、熱エネルギーの作用により吐出するインクジェット方式で吐出する場合は、熱によるシリコーンオイルの変質を抑制し、また、分散破壊による固着を抑制できることが好ましい。このため、コート液の安定性に特に優れているポリアルキレンオキサイド変性シリコーンオイルを用いることが特に好ましい。

コート層の動摩擦係数を効果的に低下するためには、シリコーンオイルの分子量を適切に決定することが好ましい。具体的には、シリコーンオイルの重量平均分子量が1,000以上10万以下であることが好ましい。重量平均分子量が1,000より小さいと、動摩擦係数を低下する効果が十分でなく、優れた耐擦過性が得られない場合がある。本発明者らはこの理由を、シリコーンオイルの重量平均分子量が小さいと、ポリジメチルシロキサン鎖の長さが短くなるため、コート層の表面エネルギーを低下する効果が十分に得られない場合があるためであると推測している。また、重量平均分子量が10万より大きいと、シリコーンオイルの疎水性が極めて高くなる。このため、本発明のコート液のように水性のコート液を構成する材料として適用することが難しい場合や、シリコーンオイルの流動性が低下する場合があり、本発明の効果を得るうえで好ましくない。

コート液全質量を基準とした、シリコーンオイルの含有量B(質量%)及び樹脂の含有量A(質量%)の比率B/Aは、0を超えて1.0以下であること、つまり下記数式(1)の関係を満たすことが好ましい。

前記比率B/Aが0を超えると、コート層の動摩擦係数を顕著に低くすることができ、動摩擦係数0.40以下を容易に実現し、記録物の耐擦過性を大きく向上させることができる。しかし、シリコーンオイルの含有量が樹脂の含有量と比較した場合に、相対的に少な過ぎると、具体的には、B/Aの値が0に近づき過ぎると、コート層に十分な滑り性を付与することができず、記録物の耐擦過性を向上させることが難しい場合がある。一方、前記比率B/Aが1.0を上回ると、コート層の内部に存在するシリコーンオイルが樹脂と比較して相対的に多くなり、コート層を構成する分子鎖の凝集力が小さくなるため、コート層の強度が十分に得られない場合がある。本発明者らの検討によれば、本実施形態においては特に、前記比率B/Aが0.3以上1.0以下であることがより好ましい。

上述の通り、ポリジメチルシロキサン系化合物としてシリコーンオイルを用いる場合は、さらに樹脂を併用することが好ましい。本実施形態においては、コート層を付与した画像の透明性の観点から、樹脂として水溶性樹脂を用いることが特に好ましい。また、水溶性樹脂は、樹脂が水性媒体中に分子レベルで溶解しているため、かかる樹脂を含有するコート液はその安定性に優れている。このため、本実施形態のコート液をインクジェット方式で吐出しても、吐出口近傍に固着することが少ない、即ち、耐固着性に優れたものとなる。また、本実施形態のコート液を、熱エネルギーの作用により吐出するインクジェット方式で吐出しても、吐出安定性に優れたものとなる。これは樹脂が水性媒体中に分子レベルで溶解しているため、樹脂が溶解した状態が破壊されることによる樹脂の析出に起因するコゲの発生が少なく、その結果、コート液を安定して吐出することができるためである。なお、本実施形態において樹脂が水溶性であることとは、該樹脂を含有する液体について動的光散乱法などにより粒子径を測定した場合に、粒子径を有さない樹脂であることとする。

しかし、水溶性樹脂は水不溶性の樹脂と比較して、コート層を形成する性能が相対的に低い場合がある。本発明者らは、この理由を、水溶性樹脂は水性媒体中に分子レベルで溶解しているため、細孔を有する顔料層の上に定着せずに、水性媒体と共に顔料層の内部へ浸透することによるものであると推測している。このように、顔料層の内部へ浸透するような水溶性樹脂を用いると、シリコーンオイルも水性媒体と共に顔料層の内部へ浸透する場合があるため、顔料層の上にコート層を形成することが難しい場合がある。

これに対し、本発明者らが検討した結果、本実施形態の中でも、樹脂として水溶性樹脂を用いた場合に、顔料層の上に良好な状態のコート層を形成するためには、以下の2つの条件を満足する状態であることが好ましいことがわかった。先ず、コート液が記録媒体に付与された際に、水溶性樹脂が不溶化して顔料層の上に析出するものであることが好ましい。水溶性樹脂が不溶化しないと、水溶性樹脂はコート液中の水性媒体と共に顔料層の内部へ浸透するため、コート層を形成できない場合がある。次に、水溶性樹脂が不溶化して、顔料層の上に析出した後に、水溶性樹脂が安定した造膜性を有することが好ましい。水溶性樹脂の造膜性が低いと、水溶性樹脂が細孔を有する顔料層の内部へ時間の経過と共に徐々に浸透するため、コート層の形態を維持することが難しい場合がある。これらの2つの条件から、本実施形態の中でも樹脂として水溶性樹脂を用いる実施形態では、水溶性樹脂が以下のような特性を有することが特に好ましい。

先ず、コート液が記録媒体に付与された際に水溶性樹脂が不溶化して顔料層の上に析出するようにするためには、水溶性樹脂として、酸性基を有する樹脂を用いることが好ましい。酸性基としては、カルボキシル基(−COOH)、スルホン酸基(−SO3H)、リン酸基(−PO4H)などが挙げられる。これらの酸性基を有する水溶性樹脂は、塩基で中和することにより酸性基が塩を形成して、水溶性となる。したがって、水溶性樹脂が有する酸性基の数を適切に決定することで、水溶性樹脂の水溶性を適切に決定できる。本発明者らは、水溶性樹脂が有する酸性基の数を適切に決定することで、コート液中では溶解した状態で存在するが、記録媒体に付与されると不溶化して顔料層の上に析出して、顔料層の上にコート層を形成できることを見出した。

水溶性樹脂が有する酸性基の数は、樹脂の酸価で表すことができる。本発明においては、水溶性樹脂1グラム当たりの水酸化カリウム中和当量換算の酸価で、50mgKOH/g以上250mgKOH/g以下の水溶性樹脂を用いることが好ましい。酸価が250mgKOH/gを上回ると、水溶性樹脂の水溶性が極端に高くなるため、コート液が記録媒体に付与された際に、水溶性樹脂が不溶化せずに顔料層に浸透して、コート層を形成できない場合がある。また、酸価が大きすぎると、コート層が乾燥した後の画像の耐水性が著しく低下する場合があるため、水溶性樹脂の酸価は150mgKOH/g以下であることがより好ましい。また、水溶性樹脂の酸価が50mgKOH/gより低いと、コート液を構成する水性媒体に水溶性樹脂を溶解できない場合がある。

水溶性樹脂が有する酸性基の数を適切に決定することで、コート液が記録媒体に付与された際に、水溶性樹脂が不溶化して顔料層の上に析出して、コート層が形成できるメカニズムを、本発明者らは以下のように推測している。酸性基が塩型である水溶性樹脂は、水性媒体中でイオン解離してアニオン型となる。このため、水溶性樹脂の溶解性は、コート液を構成する水性媒体中のプロトン(H+)濃度や非解離性カチオン成分の濃度に大きく影響を受ける。この水性媒体中のプロトン濃度が高くなると、水の電離平衡はプロトン濃度を下げる方向に移動するため、アニオン型の樹脂は非イオン型となり、不溶化して微粒子として水性媒体中に析出することになる。

また同様に、水性媒体中の非解離性カチオン成分の濃度によっても、カチオン性基が水溶性樹脂のアニオン性基と結合するため、アニオン型の水溶性樹脂は非イオン型となり、不溶化して微粒子として水性媒体中に析出することになる。水溶性樹脂が有する酸性基の数が大きくなるほど、水溶性樹脂が非イオン型になることによる水溶性樹脂の不溶化の速度は小さくなる。したがって、水溶性樹脂を含有するコート液に前記のような変化が生じる場合には、水溶性樹脂の酸価を調節することで、水溶性樹脂の不溶化の速度を制御できると考えられる。

一方、インクジェット用の記録媒体はインクの定着性を向上するために、非解離性カチオン成分を含有するものや、記録媒体の表面のpHを酸性側(プロトン濃度が増加する方向)としたものが多い。このような記録媒体にインクが付与されると、インクは記録媒体中の非解離性カチオン成分や記録媒体の表面のpHの影響を大きく受けて、画像、即ち顔料層が形成される。したがって、上記と同様に、記録媒体に付与されたコート液中の水溶性樹脂も、非解離性カチオン成分や記録媒体の表面におけるpH、即ち、プロトンの影響を大きく受ける。そして、先に述べた樹脂の不溶化によって微粒子が析出して、顔料層の細孔に浸透することができず、顔料層の上にコート層が形成されるものと考えられる。

次に、水溶性樹脂が不溶化して、顔料層の上に析出した後に、水溶性樹脂が安定した造膜性を有するようにするためには、水溶性樹脂のガラス転移温度を適切に決定することが好ましい。具体的には、水溶性樹脂のガラス転移温度が20℃以上であることが好ましい。ガラス転移温度が20℃未満であると、室温付近の温度で樹脂に流動性が生じるため、安定したコート層を維持するのが難しい場合や、画像の表面がべたついた感じとなる場合がある。一般に、樹脂はガラス転移温度以上になると流動性を有するようになるため、コート層の変形が起きたり、コート層に粘着性が生じて画像の表面にべたつき感が生じたりすることがある。さらに、作製した記録物を使用する様々な環境においても記録物の耐擦過性をより優れたものとするためには、水溶性樹脂のガラス転移温度が40℃以上であることがより好ましい。

一方、水溶性樹脂のガラス転移温度は100℃以下であることが好ましい。水溶性樹脂のガラス転移温度が100℃を超えると、コート層の膜構造が堅くなり脆さが増すため、作製した記録物を丸めたりするなどの変形によりコート層に微細なクラックなどが発生し易くなる場合がある。なお、水溶性樹脂のガラス転移温度は、水溶性樹脂を構成する単量体を適宜選定することで調整可能である。

また、水溶性樹脂が不溶化して、顔料層の上に析出した後に、水溶性樹脂が安定した造膜性を有するようにするためには、上記のガラス転移点の他に、水溶性樹脂の分子量を適切に決定することも好ましい。具体的には、水溶性樹脂の分子量が、ポリスチレン換算の重量平均分子量(Mw)で5,000以上20万以下であることが好ましい。これは、コート層の強度が、水溶性樹脂分子鎖の絡み合いの程度に大きく影響されるためである。水溶性樹脂の重量平均分子量が5,000未満であると、コート層の強度が大きく低下する場合がある。このため、複数の記録物を作製するときなどに、先に作製した記録物の記録面が、後に作製した記録物の裏面などに接触するような軽い接触であっても傷が発生する、即ち、画像の耐擦過性が十分に得られない場合がある。また、水溶性樹脂の重量平均分子量が20万より大きいと、コート液の粘度が高くなるため、均一なコート層の形成が難しくなる場合がある。なお、上述したガラス転移温度や重量平均分子量の好ましい範囲は、水溶性樹脂以外の造膜性を有するような樹脂を用いる場合においても該当する。

上記のような特性を有する樹脂としては、コート液が記録媒体に付与された際に水溶性樹脂が不溶化して顔料層の上に析出する樹脂であれば、いずれのものも用いることができるが、実質的に透明な樹脂を用いることが特に好ましい。なお、実質的に透明な樹脂を含有するコート液とは、上述の通り、コート液を付与した記録物の画像濃度と付与していない記録物の画像濃度の差が0.3以下、さらには0.1以下となるように構成されたコート液のことである。

本発明において用いることができる樹脂の具体例としては、アクリル系樹脂、ウレタン系樹脂、ポリエステル系樹脂、ビニル系樹脂などが挙げられる。本発明においては、樹脂を含有するコート液の安定性や、樹脂の設計の自由度などを考慮すると、アクリル系樹脂を用いることが特に好ましい。なお、樹脂は下記に挙げる単量体などを用いて、ラジカル重合などの公知の重合法により合成できる。

本発明において、前記樹脂を構成する単量体としては、例えば、以下のものが挙げられる。メチル(メタ)アクリレート、エチル(メタ)アクリレート、ノルマルブチル(メタ)アクリレート、イソブチル(メタ)アクリレートなど。ノルマルヘキシル(メタ)アクリルレート、シクロヘキシル(メタ)アクリレート、ノルマルオクチル(メタ)アクリレート、イソオクチル(メタ)アクリレートなど。2−エチルへキシル(メタ)アクリレート、イソノニル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレートなど。(メタ)アクリル酸、クロトン酸、マレイン酸、フマール酸、イタコン酸、(メタ)アクリロイルオキシエチルスルホン酸など。ヒドロキシルエチル(メタ)アクリレート、ヒドロキシルプロピル(メタ)アクリレート、ヒドロキシルブチル(メタ)アクリレートなど。メトキシエチル(メタ)アクリレート、エトキシエチル(メタ)アクリレートなど。ポリエチレングリコールモノ(メタ)アクリレート、ポリプロビレングリコールモノ(メタ)アクリレートなど。テトラヒドロフルフリル(メタ)アクリレートなど。フェノキシエチル(メタ)アクリレート、ベンジル(メタ)アクリレートなど。グリシジル(メタ)アクリレートなど。(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミドなど。ジアルキルエチル(メタ)アクリレートなど。スチレン、ビニルトルエン、ビニル安息香酸、α−メチルスチレン、p−ヒドロキシメチルスチレン、スチレンスルホン酸などのスチレン類及びその誘導体。メチルビニルエーテル、ブチルビニルエーテル、メトキシエチルビニルエーテル、N−ビニルピロリドン、2−ビニルオキサゾン、ビニルスルホン酸などのビニルエーテル類及びその誘導体。

コート液中の樹脂の含有量A(質量%)は、コート液全質量を基準として1.0質量%以上20.0質量%以下とすることが好ましい。樹脂の含有量が1.0質量%未満であると、樹脂のほんの一部でも顔料層の内部に浸透すると、顔料層の上に均一なコート層を形成することが困難となる場合がある。また、樹脂の含有量が20.0質量%を超えると、コート液の粘度が高くなるため、コート液を均一に記録媒体に付与するのが困難となる場合がある。

(水性媒体)

本発明で使用する滑り性化合物が上記いずれの実施形態である場合においても、コート液には、水及び水溶性有機溶剤を含有する水性媒体を用いることが必須である。コート液中の水溶性有機溶剤の含有量(質量%)は、コート液全質量を基準として10.0質量%以上50.0質量%以下、さらには15.0質量%以上25.0質量%以下とすることが好ましい。また、コート液中の水の含有量(質量%)は、コート液全質量を基準として、40.0質量%以上85.0質量%以下、さらには50.0質量%以上85.0質量%以下、特には60.0質量%以上80.0質量%以下とすることが好ましい。

水溶性有機溶剤は、具体的には、例えば、以下のものを用いることができる。メタノール、エタノール、プロパノール、プロパンジオール、ブタノール、ブタンジオール、ペンタノール、ペンタンジオール、ヘキサノール、1,2−又は1,6−ヘキサンジオールなどの炭素数1乃至6のアルキルアルコール類。エチレングリコール、ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリプロピレングリコール、グリセリン、ヘキサントリオールなどの多価アルコール類。エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテルなどの多価アルコールエーテル類。エタノールアミン、トリエタノールアミンなどのアミン類など。中でも特に、グリセリン、エチレングリコール、イソプロピルアルコール(2−プロパノール)などを用いることが好ましい。

(その他の成分)

本発明のコート液は、上記で挙げた成分の他に保湿性維持のために、尿素、尿素誘導体、トリメチロールプロパン、及びトリメチロールエタンなどの保湿性固形分を含有していてもよい。さらに、必要に応じて所望の物性値を有するコート液とするために、本発明の目的効果を損なわない範囲で、その他の成分を含有してもよい。例えば、界面活性剤、防錆剤、消泡剤、防腐剤、防黴剤、酸化防止剤、還元防止剤、蒸発促進剤、粘度調整剤、皮膜形成助剤、分散剤(樹脂など)、紫外線吸収剤などの種々の添加剤を含有してもよい。

界面活性剤は、コート液の保存安定性などに影響を及ぼさないものであれば、アニオン性界面活性剤、ノニオン性界面活性剤、及び両性界面活性剤などのいずれのものも用いることができる。アニオン性界面活性剤としては、具体的には、脂肪酸塩類、高級アルコール硫酸エステル塩類、液体脂肪油硫酸エステル塩類、アルキルアリルスルホン酸塩類などを用いることができる。また、ノニオン性界面活性剤としては、具体的には、ポリオキシエチレンアルキルエステル類、ポリオキシエチレンソルビタンアルキルエステル類、アセチレンアルコール、アセチレングリコールなどを用いることができる。界面活性剤の含有量(質量%)は、コート液全質量を基準として0.10質量%以上5.0質量%以下とすることが好ましい。

<インク>

以下、本発明のインクジェット記録方法で用いることができる顔料インクを構成する各成分について説明する。

(色材)

色材は、従来のインクに用いられている顔料であれば、いずれのものも用いることができる。顔料の平均粒子径は、インク中における体積平均粒子径で、0.05μm以上0.30μm以下(50nm以上300nm以下)、さらには0.07μm以上0.20μm以下(70nm以上200nm以下)であることが好ましい。インク中の顔料の含有量(質量%)は、インク全質量を基準として1.0質量%以上20.0質量%以下、さらには2.0質量%以上12.0質量%以下とすることが好ましい。さらには、色材として顔料に加えて、一般の染料などを併用することもできる。

ブラック(K)インクには、ファーネスブラック、ランプブラック、アセチレンブラック、チャンネルブラックなどのカーボンブラックを顔料として用いることが好ましい。具体的には、例えば、以下の市販品などを用いることができる。レイヴァン:7000、5750、5250、5000ULTRA、3500、2000、1500、1250、1200、1190ULTRA−II、1170、1255(以上、コロンビアンケミカル製)。ブラックパールズL、リーガル:330R、400R、660R、モウグルL、モナク:700、800、880、900、1000、1100、1300、1400、2000、ヴァルカンXC−72R、スターリング:MS、NSX76(以上、キャボット製)。カラーブラック:FW1、FW2、FW2V、FW18、FW200、S150、S160、S170、プリンテックス:35、U、V、140U、140V、スペシャルブラック:4、4A、5、6(以上、デグッサ製)。No.25、No.33、No.40、No.45、No.47、No.52、No.900、No.2200B、No.2300、MCF−88、MA7、MA8、MA100、MA600(以上、三菱化学製)。また、本発明のために新たに調製したカーボンブラックを用いることもできる。勿論、本発明は、これらに限定されるものではなく、いずれのカーボンブラックも用いることができる。また、カーボンブラックに限定されず、マグネタイト、フェライトなどの磁性体微粒子や、チタンブラックなどを顔料として用いてもよい。

シアン(C)、マゼンタ(M)、及びイエロー(Y)などのカラーインクは、有機顔料を用いることが好ましい。有機顔料は、具体的には、例えば、以下のものを用いることができる。トルイジンレッド、トルイジンマルーン、ハンザイエロー、ベンジジンイエロー、ピラゾロンレッドなどの水不溶性アゾ顔料。リトールレッド、ヘリオボルドー、ピグメントスカーレット、パーマネントレッド2Bなどの水溶性アゾ顔料。アリザリン、インダントロン、チオインジゴマルーンなどの建染染料からの誘導体。フタロシアニンブルー、フタロシアニングリーンなどのフタロシアニン系顔料。キナクリドンレッド、キナクリドンマゼンタなどのキナクリドン系顔料。ペリレンレッド、ペリレンスカーレットなどのペリレン系顔料。イソインドリノンイエロー、イソインドリノンオレンジなどのイソインドリノン系顔料。ベンズイミダゾロンイエロー、ベンズイミダゾロンオレンジ、ベンズイミダゾロンレッドなどのイミダゾロン系顔料。ピランスロンレッド、ピランスロンオレンジなどのピランスロン系顔料。インジゴ系顔料、縮合アゾ系顔料、チオインジゴ系顔料、ジケトピロロピロール系顔料。フラバンスロンイエロー、アシルアミドイエロー、キノフタロンイエロー、ニッケルアゾイエロー、銅アゾメチンイエロー、ペリノンオレンジ、アンスロンオレンジ、ジアンスラキノニルレッド、ジオキサジンバイオレットなど。勿論、本発明はこれらに限定されるものではない。

また、有機顔料をカラーインデックス(C.I.)ナンバーで示すと、例えば、以下のものを用いることができる。C.I.ピグメントイエロー:1、2、3、12、13、14、16、17、20、24、74、75、83、86、93、95、97、98、109、110、114、117、120、125。また、C.I.ピグメントイエロー:128、129、137、138、147、148、150、151、153、154、166、168、180、185など。C.I.ピグメントレッド:5、7、9、12、48(Ca)、48(Mn)、49、52、53、57(Ca)、97、112、122、123、149、168、175、176、177、180、184、192、202、207など。また、C.I.ピグメントレッド:215、216、217、220、223、224、226、227、228、238、240、254、255、272など。C.I.ピグメントブルー:1、2、3、4、15、15:1、15:2、15:3、15:4、15:6、16、22、60、64など。C.I.バットブルー:4、6、19、23、42など。勿論、本発明はこれらに限定されるものではない。

(分散剤)

上記のような顔料を水性媒体に分散するための分散剤は、水溶性の樹脂であればいずれのものも用いることができる。具体的には、インクの分散安定性や保存安定性、さらには吐出安定性などのインクジェット特性を考慮して、インクに用いる分散剤を適宜選択できる。

分散剤は、以下に挙げるような単量体の中から2種以上の単量体(このうち少なくとも1種は親水性の単量体)を共重合した親水性の樹脂又はその塩などを用いることができる。具体的には、例えば、スチレン、スチレン誘導体、ビニルナフタレン、ビニルナフタレン誘導体、α,β−エチレン性不飽和カルボン酸の脂肪族アルコールエステルなどが挙げられる。また、アクリル酸、アクリル酸誘導体、マレイン酸、マレイン酸誘導体、イタコン酸、イタコン酸誘導体、フマール酸、フマール酸誘導体などが挙げられる。

また、塩化メチル、ジメチル硫酸、ベンジルクロライド、エピクロルヒドリンなどで4級化した単量体を用いて得られたアクリル共重合体などのカチオン性を示す分散剤を用いることもできる。このような単量体としては、例えば、N,N−ジメチルアミノ(メタ)エチルメタクリレート、N,N−ジメチルアミノ(メタ)アクリルアミド、N,N−ジメチルアミノプロピル(メタ)アクリルアミドなどが挙げられる。

本発明においては、分散剤として、ブロック共重合体やグラフト共重合体などの構造を有する水溶性の樹脂を用いることが特に好ましい。これらの樹脂は、その分子構造中の疎水部及び親水部が明確に別れており、かかる樹脂は疎水性の顔料に強い吸着力を示すため、水性媒体中での顔料の分散性を非常に良好なものとすることができる。

(水性媒体)

インクには、水又は水及び水溶性有機溶剤を含有する水性媒体を用いることが好ましい。インク中の水溶性有機溶剤の含有量(質量%)は、インク全質量を基準として3.0質量%以上50.0質量%以下、さらには3.0質量%以上40.0質量%以下とすることが好ましい。また、水の含有量(質量%)は、インク全質量を基準として10.0質量%以上90.0質量%以下、さらには30.0質量%以上80.0質量%以下とすることが好ましい。

水溶性有機溶剤は、具体的には、例えば、以下のものを用いることができる。メタノール、エタノール、プロパノール、プロパンジオール、ブタノール、ブタンジオール、ペンタノール、ペンタンジオール、ヘキサノール、ヘキサンジオール、1,2,6−ヘキサントリオールなどの炭素数1乃至6のアルキルアルコール類。ジメチルホルムアミド、ジメチルアセトアミドなどのアミド類。アセトン、ジアセトンアルコールなどのケトン又はケトアルコール類。テトラヒドロフラン、ジオキサンなどのエーテル類。ポリエチレングリコール、ポリプロピレングリコールなどのポリアルキレングリコール類。エチレングリコール、プロピレングリコール、ブチレングリコール、トリエチレングリコール、チオジグリコール、ヘキシレングリコール、ジエチレングリコールなどの炭素数2乃至6のアルキレン基を持つアルキレングリコール類。ポリエチレングリコールモノメチルエーテルアセテートなどのアルキルエーテルアセテート。グリセリン。エチレングリコールモノメチル(又はエチル)エーテル、ジエチレングリコールメチル(又はエチル)エーテル、トリエチレングリコールモノメチル(又はエチル)エーテルなどの多価アルコールのアルキルエーテル類。N−メチル−2−ピロリドン、2−ピロリドン、1,3−ジメチル−2−イミダゾリジノンなど。中でも特に、ジエチレングリコールなどの多価アルコール、トリエチレングリコールモノメチル(又はエチル)エーテルなどの多価アルコールのアルキルエーテルなどを用いることが好ましい。

(その他の成分)

インクは、上記で挙げた成分の他に、保湿性維持のために、尿素、尿素誘導体、トリメチロールプロパン、及びトリメチロールエタンなどの保湿性固形分を含有してもよい。さらに、必要に応じて所望の物性値を有するインクとするために、界面活性剤、防錆剤、消泡剤、防腐剤、防黴剤、酸化防止剤、還元防止剤、及び蒸発促進剤などの種々の添加剤を含有してもよい。

界面活性剤は、インクの保存安定性などに影響を及ぼさないものであれば、アニオン性界面活性剤、ノニオン性界面活性剤、及び両性界面活性剤などのいずれのものも用いることができる。アニオン性界面活性剤としては、具体的には、脂肪酸塩類、高級アルコール硫酸エステル塩類、液体脂肪油硫酸エステル塩類、アルキルアリルスルホン酸塩類などを用いることができる。また、ノニオン性界面活性剤としては、具体的には、ポリオキシエチレンアルキルエステル類、ポリオキシエチレンソルビタンアルキルエステル類、アセチレンアルコール、アセチレングリコールなどを用いることができる。インク中の分散剤の種類により異なるが、界面活性剤の含有量(質量%)は、インク全質量を基準として0.01質量%以上5.0質量%以下とすることが好ましい。

<インクジェット記録装置及びインクジェット記録方法>

先ず、本発明に用いるインクジェット方式でインク、さらにはコート液を吐出するためのインクジェット記録装置について、その概略を説明する。図4はインクジェット方式の記録ヘッド(以下、記録ヘッドという)を用いて記録を行うインクジェット記録装置の外観斜視図である。本発明で用いるインクはインクジェット方式で吐出されるものである。また、詳細は後述するが、本発明のコート液は、インクジェット方式で吐出されるものであってもよいが、ロールコート方式で、またはそれ以外の方法で記録媒体に付与されるものであってもよい。なお、インクジェット方式には、熱エネルギーの作用により吐出を行うものと、力学的エネルギーの作用により吐出を行うものがある。本発明で用いるインクや本発明のコート液は熱エネルギーの作用により吐出を行うインクジェット方式に適用した場合に、その効果が顕著に現れる。

キャリッジ11は、記録ヘッド及びインクなどを収容するカートリッジとが一体となったヘッドカートリッジを着脱可能に搭載し、キャリッジモータ12により往復移動(この移動方向を主走査方向という)する。キャリッジモータ12の駆動力はベルト4によりキャリッジ11に伝えられる。キャリッジ11の主走査方向の移動は、ガイドシャフト6が支えとなる。フレキシブルケーブル13は、電気信号を制御部から記録ヘッドに転送する。キャップ141及びワイパブレード143は記録ヘッドの回復操作を行うために用いられる。カセット15は記録媒体を積層状態で蓄える。また、エンコーダセンサ16はキャリッジ11の位置を光学的に読み取る。

図5は、図4のインクジェット記録装置における、キャリッジ近傍の構成をより詳細に示す斜視図である。ここでは、写真調の高画質なカラー画像の記録が可能となる、ブラック(K)、淡シアン(LC)、濃シアン(C)、淡マゼンタ(LM)、濃マゼンタ(M)、及びイエロー(Y)の6種のインクを搭載したインクジェット記録装置を例に挙げて説明する。記録ヘッド22は、前記の6種のインクをそれぞれ吐出する記録ヘッド22K、22LC、22C、22LM、22M、及び22Yで構成される。

また、インクカートリッジ21は、前記の各記録ヘッドに供給するインクをそれぞれ収容するインクカートリッジ21K、21LC、21C、21LM、21M、及び21Yで構成される。キャップ141は記録ヘッドの各インク吐出口をキャッピングするものであり、6つのキャップ141K、141LC、141C、141LM、141M、及び141Yで構成される。なお、これらの記録ヘッドやインクカートリッジを個別に示す場合には、それぞれに付された番号を用いて示すが、これらを包括的に示す場合には、総称する番号として、記録ヘッドは“22”、インクカートリッジは“21”、キャップは“141”を用いて示す。

ここでは、記録ヘッド22とインクカートリッジ21でヘッドカートリッジを構成する例を用いて説明した。しかし、本発明においては、ヘッドカートリッジは、記録ヘッド及びインクカートリッジが一体に構成されるものでも、また、それぞれが分離可能に構成されるものでもよい。

図4及び図5に示すように、キャリッジ11にはベルト4、並びにプーリ5a及び5bを介してキャリッジモータ12が連結する。そして、キャリッジモータ12の駆動によりキャリッジ11がガイドシャフト6に沿って往復走査する。

図6は、吐出口側から見た記録ヘッド22の模式図である。記録ヘッド22K、22LC、22C、22LM、22M、及び22Yは、1200dpiの解像度で吐出口が1280個並び、吐出口列を形成する。これらの6つの記録ヘッドは主走査方向に配置されている。1つの吐出口23から吐出されるインクは約4ngである。吐出口23は、吐出量をできるだけ小さくして高画質の記録を行うために、開口面積を調節してある。

以下に、上記の構成のインクジェット記録装置における記録動作について、図4〜図6を参照して詳細に説明する。カセット15に複数枚積層された記録媒体1が給紙ローラー(不図示)によって一枚ずつ供給される。記録動作領域では、記録媒体1は、記録ヘッド22とプラテン(不図示)との間を、他の拍車やコロなどの補助搬送ローラー(不図示)の動作により搬送ローラー3に搬送される。

インクはインクカートリッジ21より供給される。記録ヘッド22は、図5の矢印B方向(主走査の往方向)に移動しながら、画像信号に応じて記録媒体1に記録ヘッド22の吐出口数に対応した幅で記録を行う。具体的には、エンコーダ16の読み取りタイミングに従い、画像信号に基づいて駆動し、記録媒体1にインクを吐出、付与することで画像を形成する。

そして、矢印B方向(主走査の往方向)の1走査分の記録が終了すると、ホームポジションに向かう矢印B方向(主走査の復方向)に移動しながら、Y、M、LM、C、LC、及びKの順序で記録を行う。このようにして往復記録が行われる。一方向に向かう1回の記録動作(1走査)が終了してから、次の記録動作が開始される前に、搬送ローラー3が駆動して記録媒体1を矢印A方向(副走査方向)に所定量、間欠的に搬送する。このように1走査分の記録動作及び所定量の記録媒体1の搬送を繰り返すことによって、記録媒体1に記録が行われる。

記録ヘッド22がホームポジションに戻った際に必要に応じて、回復機構により吐出口23の目詰まりなどを解消できる。キャップ141は、吐出口23の回復時のインク吸引動作又は放置時の乾燥防止のために、記録ヘッド22の吐出口23をキャッピングする。そして、ワイパブレード143は記録ヘッド22の吐出口23を有する面を矢印C方向に移動しながらワイピングしてインクなどを除去する。

次に、インクジェット記録装置の記録制御を実行するための制御構成について説明する。図7は、インクジェット記録装置の制御系を説明するためのブロック構成図である。ここでは、本発明のコート液をインクジェット方式で吐出するようにした構成について説明する。

28は画像入力部(インタフェース)であり、スキャナやデジタルカメラなどの画像入力機器から多値の画像データや、ハードディスクなどの各種記録媒体に保存されている多値の画像データを入力する。

29は画像処理部であり、後述する画像処理を施すことにより、画像入力部28に入力された多値の画像データを2値の画像データに変換する。この2値の画像データは、複数のインク(シアン(C)、マゼンタ(M)、イエロー(Y)、ブラック(K)などの各インク)を吐出するための2値の画像データ(インク用吐出データ)と、コート液を吐出するための2値の吐出データと、を含む。1701は、記録装置の各部の制御を司るCPUである。1702は、CPU1701が実行する制御プログラムやエラー処理プログラムなどを格納するためのROMである。1703は、各種データ(記録信号や記録ヘッド22に供給される画像データや吐出データなど)を一時保存しておくためのRAMである。1704は、記録ヘッド22に対する記録データの供給制御を行うゲートアレイであり、画像入力部28、CPU1701とRAM1703との間のデータ転送の制御も行う。

図7に示した30は画像出力部であり、画像処理部29において変換された2値の画像データや2値の吐出データを入力して、画像を形成する。図5の構成部分は、この画像出力部30に相当する。12は、記録ヘッド22を移動させるためのキャリッジモータであり、1709は、記録媒体1を搬送するための搬送モータである。1705は、記録ヘッド22を駆動するためのヘッドドライバである。1706及び1707は、それぞれ、搬送モータ1709及びキャリッジモータ12を駆動するためのモータドライバである。

画像入力部28を通して入力される記録信号は、ゲートアレイ1704及びCPU1701によって2値の画像データや2値の吐出データに変換される。そして、モータドライバ1706及び1707が駆動されるとともに、ヘッドドライバ1705に送られた2値の画像データや2値の吐出データに基づいて記録ヘッド22が駆動されることにより、記録が行われる。

また、記録ヘッド22の温度制御は、インクジェット記録装置が設置された環境の検出温度に基づいて行われる。記録ヘッド22は、吐出エネルギー発生手段として吐出ヒータが備えられ、また、吐出口列の近傍に、インクの温度を制御するための保温ヒータ1710が備えられている。サーミスタ1708によって検出される環境温度に応じて、CPU1701が保温ヒータ1710をON/OFF制御することにより、記録ヘッド22が最適な温度に制御される。記録ヘッド22内に設けられた温度センサ1711から出力される記録ヘッド内部の温度を監視することによって、記録ヘッド22の温度を制御することもできる。

(インクジェット記録方法)

このようなインクジェット記録装置を用いることで実施される本発明の1の実施態様のインクジェット記録方法について説明する。その基本構成は、インクを用いてインクジェット方式により記録媒体に画像を形成する画像形成工程と、少なくとも前記画像を含む領域にコート液を付与して、その一部における膜厚が0.10〜1.0μmのコート層を形成するコート層形成工程とを有する。そして、前記コート液が先に説明した本発明のコート液であることを特徴としている。本発明においては、コート液を付与する際に、インクジェット方式によりインクを用いて形成した画像を含む領域にコート液を付与するように構成する。本発明のコート液を用いることによる耐擦過性向上の効果を十分に得るためには、特に、インクにより形成された画像を構成する顔料層の上にコート液を確実に付与するように構成することが好ましい。

本発明のインクジェット記録方法において行う本発明のコート液の付与方法は、上記した特定の膜厚のコート層を形成できる方法であれば、特に限定されることはない。例えば、ロールコーター方式、バーコーター方式、ブレードコーター方式、グラビアコーター方式などの公知の方法を用いることができる。また、スプレー方式やインクジェット方式などの非接触の方式を用いることもできる。上記した画像を構成する顔料層の上にコート液を確実に付与するという点からは、ロールコート方式やインクジェット方式、特に、インクジェット方式で付与するように構成することが好ましい。

上記した本発明の実施態様の方法では、その一部における膜厚が0.10〜1.0μmのコート層を形成することを要するが、インクジェット方式でのコート液の付与量の調節は、解像度に応じた記録デューティなどを適切に決定することで行うことができる。また、ロールコート方式でのコート液の付与量の調節は、ローラーの回転速度やローラーの記録媒体への接触圧を適切に決定することで行うことができる。

本発明のインクジェット記録方法においては、インクジェット方式により形成した画像を含む領域にコート液を付与することを要するため、インクによる画像形成工程の後に、コート液を付与するコート層形成工程を行うことが好ましい。さらには、インクジェット方式によりインクを用いて画像を形成した後、直ちに(例えば、画像形成後約10秒以内に)、コート液を付与することが特に好ましい。これは、画像の形成からコート層の付与までの時間的な間隔を小さくすることで、コート液を付与することによるコート層の形成を的確にコントロールでき、画像の耐擦過性を効果的に向上させることができるためである。

上記のようにして本発明のコート液を顔料層の上に付与すれば、画像の耐擦過性を大きく向上させることができる。しかし、画像を形成させた領域(例えば、顔料層の上)のみにコート液を付与した場合は、画像を形成した領域と形成していない領域との間で滑り性の差が大きくなる。このため、記録媒体の全領域にわたって均一な滑り性を得るために、画像を形成していない領域にもコート液を付与することが好ましい。また、本発明のインクジェット記録方法においては、形成するコート層の被膜化を早めるために、コート液を記録媒体に付与した後に、熱風や赤外線などによる乾燥工程を行ってもよい。

(記録制御の実施形態)

本発明のより好適なインクジェット記録方法としては、インクジェット方式によりインクを用いて画像を形成する工程の後に、インクジェット方式により記録媒体の画像を含む領域にコート液を付与する工程を行うことが挙げられる。これは、画像を形成させた領域にコート液を的確かつ容易に付与できることや、コート液の付与量を任意に調節することができるためである。そして、その結果として、少なくとも一部における膜厚が0.10μm以上1.0μm以下のコート層を形成することを効率的に達成できる。さらには、インクの付与とコート液の付与を、この順序で、ともにインクジェット方式で行うことにより、画像を形成した直後にコート液を付与することが容易にでき、これらを記録媒体に付与する際の時間差を短くすることが可能となる。この結果、より良好なコート層を形成させることが可能となり、例えば、コート層の膜厚のバラツキや、光沢性のバラツキなどによる画像のムラなどを効果的に低減することができる。

以下、本発明のコート液を使用する本発明のインクジェット記録方法及び装置の別の実施形態について説明する。基本的には、インク用とコート液用の各吐出データに基づいてインクジェット方式でこれらを吐出する記録ヘッドを用い、該記録ヘッドの複数回の走査で、記録媒体の単位領域に、インクを用いての画像形成と、本発明のコート液を用いてのコート層の形成とを行う。本実施形態では、記録ヘッドを複数回走査して、該ヘッドからインクとコート液とを吐出させて画像形成を行うが、インクジェット記録装置における記録制御を実行するための好適な画像処理システムの一例について説明する。図8は、図7の画像処理部29のブロック構成図である。図8に示されているように、記録ヘッドの複数回の走査で、記録媒体の単位領域にインクの吐出のみを行うインクジェット装置と異なるところは、下記の点である。先ず、該装置は、インクを用いての画像形成が終了している単位領域に対してコート液の吐出が行われるようにコート液用吐出データの生成が行われる吐出データの生成手段を備えている。さらに、該吐出データの生成手段で生成したデータに基づいて、記録ヘッドからコート液の吐出が行われるようにする制御を行うための制御手段を備えているが、その際に、下記のように制御されたコート液の吐出が行われる。即ち、上記吐出データの生成手段で、記録ヘッドの複数回の走査のうち、前記単位領域に対してされる最終の走査を含む少なくとも1回の走査時に、コート液が吐出されるようにコート液用吐出データの生成が行われるように構成する。以下、これらについて詳述する。

本実施形態では、画像入力部28から入力される画像データ(入力データ)は、R、G、及びBの各色について24ビットの多値データであり、これらがC、M、Y、及びKの各インクについて8ビットの多値データに変換される。8ビットの多値データは、2値化パターン記憶手段32に記憶されているパターンに基づいて、2値化手段31によって各インクについて2値のビットマップ(C、M、Y、及びKの各データ)に展開される。

一方、コート液用吐出データの生成手段33では、2値化されたC、M、Y、及びKの各データに後述する画像処理を施すことによって、2値のコート液用吐出データを生成できる。コート液用吐出パターンの記憶手段35には、予め定められたコート液の吐出パターンが記憶されており、この吐出パターンと、コート液用吐出データの生成手段33からのコート液用吐出データと、の論理和(OR)が論理和処理手段34により求められる。このようにして求められた2値のビットマップ(コート液用吐出データ)は、各インクのビットマップ(C、M、Y、及びKの各インクの画像データ)と共に、プリントデータとして画像出力部30に送られる。

(記録動作の実施形態)

記録動作の実施形態の一例について説明する。本実施形態では、5回の走査によって単位領域に画像とコート層を形成するマルチパス記録方式を採用する。この記録方式では、4回の走査でC、M、Y、及びKの各インクを吐出することによって単位領域に画像を形成し、また、この4回の走査とその後の5回目の走査とで、コート液を吐出してコート層を形成する。なお、単位領域とは、1画素や1バンドなどのことであり、必要に応じて種々の領域として単位領域を設定できる。なお、1画素とは、解像度に対応した1画素のことであり、1バンドとは、1回のキャリッジ走査において形成される画像の領域のことである。

以下、説明を簡単にするために、画像の形成に用いるインクは、C(シアン)インクとM(マゼンタ)インクのみとして記載するが、本発明はこれらのインクのみに限られるものではない。また、記録ヘッドの構成及び吐出口の数や記録パス数などは以下の具体例に限られるものではない。

図9は、インクジェット方式によって上記に例示した記録動作を行う記録方法を説明するための模式図である。C及びMの各インクを吐出する記録ヘッド22C及び22M、並びにコート液を吐出する記録ヘッド22Hは、1280個の吐出口が256個ずつの5つのブロックB1、B2、B3、B4、及びB5に5等分される。記録ヘッド22C及び22Mは、ブロックB2〜B5の範囲αにおける1024個の吐出口が用いられる。以下、インクを吐出するブロックB2〜B5の吐出口をA、B、C、及びD領域の吐出口と呼ぶことがある。記録ヘッド22Hは、全ブロックB1〜B5の範囲γにおける1280個の吐出口が用いられる。以下、コート液を吐出するブロックB1〜B5の吐出口をa、b、c、d、及びe領域の吐出口と呼ぶことがある。また、50−1〜50−5は、それぞれ、記録ヘッドの1つのブロックに相当する記録媒体1上の記録領域である。

先ず、第1走査において、記録領域50−1の第1走査の記録データに基づいて、記録ヘッド22C及び22MのA領域の吐出口からインクを吐出する。また、第1走査時のコート液用吐出データに基づいて、記録ヘッド22Hのa領域の吐出口からコート液を吐出する。次に、記録媒体1を記録ヘッドの1/5の長さ分だけ副走査方向Yに搬送する。図9は、記録ヘッドが副走査方向Yと逆の方向に相対移動するものとして表されている。

第2走査においては、記録領域50−1の第2走査時の記録データに基づいて、記録ヘッド22C及び22MのB領域の吐出口からインクを吐出する。また、第2走査時のコート液用吐出データに基づいて、記録ヘッド22Hのb領域の吐出口からコート液を吐出する。この第2走査時には、記録領域50−2に対する第1走査が行われる。次に、記録媒体1を記録ヘッドの1/5の長さ分だけ副走査方向Yに搬送する。

第3走査においては、記録領域50−1の第3走査時の記録データに基づいて、記録ヘッド22C及び22MのC領域の吐出口からインクを吐出する。また、第3走査時のコート液用吐出データに基づいて、記録ヘッド22Hのc領域の吐出口からコート液を吐出する。この第3走査時には、記録領域50−2に対する第2走査と、記録領域50−3に対する第1走査と、が行われる。次に、記録媒体1を記録ヘッドの1/5の長さ分だけ副走査方向Yに搬送する。

第4走査においては、記録領域50−1の第4走査時の記録データに基づいて、記録ヘッド22C及び22MのD領域の吐出口からインクを吐出する。また、第4走査時のコート液用吐出データに基づいて、記録ヘッド22Hのd領域の吐出口からコート液を吐出する。この第4走査時には、記録領域50−2に対する第3走査と、記録領域50−3に対する第2走査と、記録領域50−4に対する第1走査が行われる。このようにして、第1走査から第4走査によって、C及びMの各インクによる記録領域50−1の画像の形成が終了する。

次に、記録媒体1を記録ヘッドの1/5の長さ分だけ副走査方向Yに搬送する。その後の第5走査においては、第5走査時におけるコート液用吐出データに基づいて、記録ヘッド22Hのe領域の吐出口からコート液を吐出する。また、記録領域50−1に対するコート液の付与、つまりコート層3−1の形成が終了する。この第5走査時には、記録領域50−2に対する第4走査と、記録領域50−3に対する第3走査と、記録領域50−4に対する第2走査と、記録領域50−5に対する第1走査と、が行われる。以下、同様の走査を繰り返すことにより、記録領域50−2、50−3、・・・に対する画像の形成とコート層3−1の形成が順次行われる。

(コート液用吐出データの生成方法)

コート液用吐出データの生成方法の好ましい一例を、図8の画像処理システムにおける画像処理の流れに沿って具体的に説明する。この場合には、以下に説明するように、コート液用吐出データの生成手段で、コート液用のマスクパターンを用いて、複数の単位領域に対応するコート液用吐出データを所定の割合で間引くことが行われる。

本実施形態では、記憶手段35(図8参照)は、図10のような4×4画素の単位マトリクスにおいて、コート液用吐出データを所定の割合(ここでは、75%程度)に間引くようなパターン(コート液用マスクパターン)が予め記憶されている。このマスクパターンは、インクを用いて記録媒体に形成された画像の耐擦過性を向上するために、画像の上にコート層を形成するようにコート液を吐出するためのコート液用吐出データのパターンである。このコート液用吐出データのパターンは、吐出するコート液によって形成されるドットのパターンに対応する。なお、所望の膜厚を有するコート層を形成するために、コート液やインクの組成さらには記録媒体の種類などに応じて前記所定の割合(間引く割合)を任意に設定できる。

図10のパターンは、顔料層1−2を75%覆う程度のコート層3−1を形成するように、コート液を吐出するパターンである。本実施形態においては、インクにより光沢紙(記録媒体)上に画像を形成した場合に、このように顔料層1−2を75%覆う程度のコート層3−1によっても、爪との接触による画像の剥がれや傷を抑制して、優れた耐擦過性を得ることができる。本実施形態では、このような知見に基づき、コート液用吐出データを75%の割合で間引くための図10のパターンが記憶されている。勿論、マスクパターンは、コート層3−1が顔料層1−2を100%覆うようなパターンであってもよい。

上述の通り、図8の2値化手段31によって、C及びMの各インクのビットマップ(C及びMデータ)が2値化される。これらのC及びMデータが、例えば、図11のように、C及びMのインクドットを記録領域50−1(図9参照)に形成するものである場合には、以下の画像処理によってコート液用吐出データが生成される。図11において、シアンインクのドットを形成するためのCデータを「C」、マゼンタインクのドットを形成するためのMデータを「M」と表示する。他の図面においても同様である。

この場合の画像処理を行うためには、インク用の吐出データに基づいて、単位領域毎に、インクによる画像の形成が終了するときの画像形成終了走査が、記録ヘッドの複数回の走査のうちの何回目の走査になるかの検出を行う検出手段を要する。そして、該検出手段からの検出結果に基づきコート液用吐出データの生成手段では、以下の動作が行われる。具体的には、画像形成終了走査以降における記録ヘッドの複数回の走査のうち、前記単位領域に対してされる最終の走査を含む少なくとも1回の走査時に、コート液が吐出されるようにコート液用吐出データの生成が行われる。具体的には、先ず、コート液用吐出データの生成手段33(図8参照)で、C及びMの各インクの2値のビットマップ(C及びMデータ)に基づいて、これらのインクによる画像の形成が何番目の走査で終了するかを1画素単位で検出する。このため、これらのCデータ及びMデータを第1走査から第4走査の走査毎のデータに分解する。図9の記録領域50−1の第1、第2、第3、第4走査におけるC及びMデータは、記録ヘッド22C及び22MのA、B、C、及びD領域に対応する。本実施形態においては、Cデータを図12(a)から(d)のように分解し、Mデータを図13(a)から(d)のように分解する。そして、図14(a)から(d)のように、走査毎にCデータとMデータとの和を求める。

図15では、第1走査のデータ(図14(a))を「1」、第2走査のデータ(図14(b))を「2」、第3走査のデータ(図14(c))を「3」、第4走査のデータ(図14(d))を「4」の数値に置き換えて表している。このとき、1つの画素に異なる走査のデータが重なった場合には、インクによる画像形成が終了する走査を検知するため、大きい数値を採用する。このようにして、単位領域毎(1画素毎や1バンド毎)に、画像形成が終了する走査(画像形成終了走査)が何番目であるかが検出される。つまり、図14のデータに基づいて、画像形成終了時の走査番号(1から4)が検出される。詳細は後述するが、この画像形成終了走査以降における前記単位領域に対する最終の走査を含む少なくとも1回の走査時に、コート液を吐出することになる。

次に、図16のように、図15のデータ(数値)に「1」を加える。図15において、データ(数値)が元々存在していなかった余白の画素では既に画像の形成が終了したものとみなし、後述のように第1走査においてコート液が吐出することができるように「1」とした。以上が、コート液吐出用データの生成手段33における処理の内容である。

続いて、論理和処理手段34によって、記憶手段35に予め記憶された図10のパターンと生成手段33により生成された図16のデータとの論理和をとって、図17のデータを生成する。このデータは、コート液吐出用の記録ヘッド22Hの第1走査から第5走査に振り分ける。つまり、論理和がとられたデータは、図18のように、数値「1」、「2」、「3」、「4」、及び「5」に応じて、第1、第2、第3、第4、及び第5走査に振り分けられる。図18において、コート液用のデータ(ドットデータ)は「H」と表示する。上記で述べたように、第1、第2、第3、第4、及び第5走査においては、記録ヘッド22Hの全範囲γ(a、b、c、d、及びe領域)の吐出口が用いられる。

このように、走査毎のコート液吐出用データを生成することにより、上記で述べたように、コート液を吐出する記録ヘッド22Hの全領域の範囲γを用いて、コート液を吐出することができる。なお、各インクの吐出データからコート液吐出用データを生成する方法及びコート液用吐出データを各走査に分配する方法は、上記の方法のみに限定されるものではない。

各インクの吐出データとコート液用吐出データとは、プリントデータとして画像出力部30へ送られる。画像出力部30は、このプリントデータに基づいて、上記で述べたように画像とコート層を形成する。

以上のように本実施形態では、画像を形成するための複数回の走査において、1画素毎に、何回目の走査が最後になるか検出する。即ち、1画素毎において、画像形成が終了する走査(画像形成終了走査)を検出し、その検出された走査の次の走査時にコート液を吐出する。そのため、1画素毎に吐出されるインク及びコート液のうち最後に吐出されるのがコート液となるので、コート液は各インクで形成された画像を覆うようにコート層が形成され、このコート層により画像の耐擦過性を向上できる。

本実施形態では、コート液を吐出する走査を最終走査(第5走査)とその前の複数の走査(第1、第2、第3、第4走査)とに分けた。しかし、本実施形態では、1画素単位などの単位領域に対する画像の形成が終了した後に、その画像形成が終了した単位領域に対して、コート液を複数回の走査に分けて吐出することができればよい。したがって、コート液の吐出時期の分割数や分割方法は、前述の実施形態のみに特定されず、例えば、最終走査(第5走査)とその前の第1及び第3走査とに分けてもよい。また、本実施形態ではインクの吐出データがない画素(余白の画素)では最初の走査時にコート液を吐出したが、最終走査時の1回のみでコート液を吐出しても同様の効果を得ることができる。したがって、インクの吐出データがない画素(余白の画素)に関しては、コート液の吐出走査の分割数や分割方法は特に限定されるものではない。

コート液用吐出データの生成方法における別の一例を説明する。本実施形態においては、インク用の吐出データは、マスクパターンを用いて記録ヘッドの複数回の走査に振り分けられており、前記したコート液用吐出データの生成手段で、このマスクパターンを用いてコート液用吐出データの生成を行う。即ち、本実施形態では、各インクの吐出データを複数回の走査に分けるためのマスクパターンを利用して、コート液用吐出データを複数回の走査に分けるためのマスクパターンを設定して予め用意しておく。そして、本実施形態では、最終走査とその前の走査との2回の走査でコート液を吐出することにより、コート層を形成する。また、後述するように、各インクの吐出データがある画素及び各インクの吐出データがない画素(余白の画素)のいずれにおいても、コート液吐出用のマスクパターンにしたがってコート液を吐出するか否かが決定される。

本実施形態においても、先に説明した実施形態と同様に、4回の走査によって画像を形成する記録方式とし、また画像の形成に用いるインクは、C(シアン)インクとM(マゼンタ)インクのみとして、具体的な説明をする。なお、上記の実施形態と同様の部分については記載を省略する。

図19は、本実施形態における記録方法の説明図であり、先に説明した実施形態と同様に、第1走査から第4走査によって、C及びMインクによる記録領域50−1の画像の形成が終了する。一方、コート層は、最終走査である第5走査とその前の第4走査との2回の走査でコート液を吐出することにより形成される。このようにコート液を吐出するためのコート液用吐出データは、以下のように生成される。

先述の通り、図8の2値化手段31によって、C及びMの各インクのビットマップ(C及びMデータ)が2値化される。これらのC及びMデータが、例えば図11のように、C及びMのインクドットを記録領域50−1(図19参照)に形成するものである場合には、以下の画像処理によってコート液用吐出データが生成される。

先ず、Cデータ及びMデータを第1走査から第4走査の走査毎のデータに分解する。記録領域50−1の第1、第2、第3、及び第4走査におけるC及びMデータは、記録ヘッド22C及び22MのA、B、C、及びD領域に対応する。上記の実施形態と同様に、Cデータを図12(a)から(d)のように分解し、Mデータを図13(a)から(d)のように分解する。Cデータの分解は、予め用意された図20(a)から(d)のランダムマスクCを用いて行い、またMデータの分解は、予め用意された図21(a)から(d)のランダムマスクMを用いて行う。図22は、第4走査のランダムマスクCと、第4走査のランダムマスクMと、の和に対応するランダムマスクである。

第5走査におけるコート液用吐出データの生成には、図23(b)のマスクパターンを用いる。このマスクパターンは、図22のマスクパターンである。第4走査におけるコート液用吐出データの生成には、図22のマスクパターンの逆パターン(図23(a)のマスクパターン)を用いる。このような図23(a)及び(b)のマスクパターンに対応するコート液用吐出データの生成が、コート液用吐出データの生成手段33における処理の内容である。

次に、論理和処理手段34によって、記憶手段35に予め記憶された図10のパターンと生成手段33により生成されたデータとの論理和をとって、図23のデータを生成する。即ち、図10のパターンと図23(a)のマスクパターンに対応するコート液用吐出データとの論理和によって、図24(c)のように、第4走査時におけるコート液用吐出データを生成する。また、図10のパターンと図23(b)のマスクパターンに対応するコート液用吐出データとの論理和によって、図24(d)のように第5走査におけるコート液用吐出データを生成する。

図19のように、第4走査時のコート液の吐出には記録ヘッド22Hの領域dの吐出口が用いられ、第5走査時にはe領域の吐出口が用いられる。つまり、d及びe領域の吐出口を用いて、2回の走査に分けてコート液を吐出することができる。なお、各インクの吐出データを生成するためのマスクパターンからコート液用吐出データを生成する方法は、上記の方法のみに特定されない。

このように、本実施形態においては、インクなどによる画像の形成に用いられるマスクパターンに基づいて、最終走査とその前の走査との2回の走査に分けてコート液を吐出する。したがって、これらの走査時におけるコート液用吐出パターン、つまりコート液によって形成されるドットの配置パターンを予め決定しておくことができ、その結果、記録のための制御が構造的にも時間的に容易となる。

本実施形態では、コート液を吐出する走査を最終走査(第5走査)とその前の走査(第4走査)とに分けた。しかし、本実施形態では、1画素単位などの単位領域に対する画像の形成が終了した後に、その画像形成が終了した単位領域に対して、コート液を複数回の走査に分けて吐出することができればよい。したがって、コート液の吐出時期の分割数や分割方法は、前述の実施形態のみに特定されず、例えば、最終走査(第5走査)とその前の第1及び第3走査とに分けてもよい。また、本実施形態ではインクの吐出データがない画素(余白の画素)では最終走査(第5走査)とその前の走査(第4走査)とに分けてコート液を吐出したが、最終走査時の1回のみでコート液を吐出しても同様の効果を得ることができる。したがって、インクの吐出データがない画素(余白の画素)に関しては、コート液の吐出走査の分割数や分割方法は特に限定されるものではない。例えば、記録ヘッドの複数回の走査における最初の走査時にコート液を吐出させることができる。

次に、実施例及び比較例を挙げて本発明をより具体的に説明する。本発明はその要旨を超えない限り、下記の実施例によって限定されるものではない。なお、文中「部」及び「%」とあるものは、特に断りのない限り質量基準である。

また、下記の滑り性化合物及び造膜性を有する樹脂の物性値などは、以下の装置を用いて測定した値である。即ち、ガラス転移温度(Tg)は、EXSTAR・DSC6200S(商品名:エスアイアイ・ナノテクノロジー製)を用いて測定した。50%累積体積平均粒子径(D50)は、粒度分布測定装置(商品名:ナノトラックUPA−150;日機装製)を用いて測定した。ICP発光分光分析は、ICP発行分光分析装置(商品名:SPS−5100;エスアイアイ・ナノテクノロジー製)を用いて行った。GPCによる重量平均分子量の測定は、高速GPCシステム(商品名:HLC−8220GPC;東ソー製)を用いて行った。

<滑り性化合物の調製>

(滑り性化合物1)

撹拌装置、還流冷却器、温度計、及び窒素吹き込み管の付いた反応容器に、溶媒としてプロピレングリコールモノメチルエーテルアセテート(PMA)250部を仕込み、窒素ガスで反応容器内の空気を置換して酸素不含とした後、内温を80℃に昇温した。その後、PMA20部に対して、重合開始剤であるアゾビスイソブチロニトリル3部を溶かした溶液を添加した。これに、メタクリル酸メチル(MMA)50部、アクリル酸ノルマルブチル(n−BA)20部、アクリル酸(AA)10部、及び片末端メタクリロキシ変性ポリジメチルシロキサン20部を含む溶液を、内温を80℃に保ちながら2時間かけて滴下した。なお、片末端メタクリロキシ変性ポリジメチルシロキサンには、片末端サイラプレーンFM−0721(チッソ製;ポリジメチルシロキサンセグメントの重量平均分子量5,000、構造式(1)におけるn=66)を用いた。その後、内温を80℃に保ちながら3時間撹拌して反応を完結させた。反応終了後、減圧加熱乾燥によりPMAを除去して、固形物として滑り性化合物1を得た。この滑り性化合物1を水酸化カリウム水溶液で中和して、固形分濃度が20%である水溶液を得た。

上記で調製した滑り性化合物1の共重合比(質量比)は、MMA:n−BA:AA:片末端メタクリロキシ変性ポリジメチルシロキサン=50:20:10:20であり、ポリジメチルシロキサンセグメントの共重合量は20%であった。滑り性化合物1のポリスチレン換算の重量平均分子量は20,000であった。滑り性化合物1のガラス転移温度は80℃であった。滑り性化合物1の50%累積体積平均粒子径D50は30nmであった。

(滑り性化合物2)

共重合成分を、アクリル酸エチル(EA)50部、アクリル酸(AA)30部、及び、下記の片末端メタクリロキシ変性ポリジメチルシロキサン20部とする以外は、滑り性化合物1と同様の方法により、固形物として滑り性化合物2を得た。上記で用いた片末端メタクリロキシ変性ポリジメチルシロキサンは、片末端サイラプレーンFM−0711(チッソ製;ポリジメチルシロキサンセグメントの重量平均分子量1,000、構造式(1)におけるn=12)である。得られた固形物の滑り性化合物2を水酸化カリウム水溶液で中和して、固形分濃度が20%の水溶液を得た。

上記のようにして得た滑り性化合物2の共重合比(質量比)は、EA:AA:片末端メタクリロキシ変性ポリジメチルシロキサン=50:30:20であり、ポリジメチルシロキサンセグメントの共重合量は20%であった。滑り性化合物2のポリスチレン換算の重量平均分子量は12,000であった。滑り性化合物2のガラス転移温度は35℃であった。なお、水溶液中では滑り性化合物2が溶解した状態であり、滑り性化合物2の50%累積体積平均粒子径D50は測定できなかった。

(滑り性化合物3)

滑り性化合物3として、市販のアクリルシリコーン共重合体(商品名:サイマックUS−450;東亞合成製)を用いた。滑り性化合物3のガラス転移温度は70℃であった。滑り性化合物3の50%累積体積平均粒子径D50は150nmであった。ICP発光分光分析により測定したSi量から換算して求めた、滑り性化合物3のポリジメチルシロキサンセグメントの共重合量は19%であった。GPCにより測定した滑り性化合物3の重量平均分子量は19,000であった。

(滑り性化合物4)

滑り性化合物4として、市販のアクリルシリコーン共重合体(商品名:サイマックUS−480;東亞合成製)を用いた。滑り性化合物4のガラス転移温度は50℃であった。滑り性化合物4の50%累積体積平均粒子径D50は100nmであった。ICP発光分光分析により測定したSi量から換算して求めた、滑り性化合物4のポリジメチルシロキサンセグメントの共重合量は23%であった。GPCにより測定した滑り性化合物4の重量平均分子量は9,000であった。

(滑り性化合物5)

滑り性化合物5として、市販のアクリルシリコーン共重合体(商品名:Polon MF−40;信越化学工業製)を用いた。滑り性化合物5のガラス転移温度は55℃であった。滑り性化合物5の50%累積体積平均粒子径D50は350nmであった。ICP発光分光分析により測定したSi量から換算して求めた、滑り性化合物5のポリジメチルシロキサンセグメントの共重合量は35%であった。

(滑り性化合物6)

滑り性化合物6として、市販のポリアルキレンオキサイド変性シリコーンオイル(商品名:BYK−333;ビックケミー・ジャパン製)を用いた。滑り性化合物6の重量平均分子量は5,000であった。

(滑り性化合物7)

滑り性化合物7として、市販のポリアルキレンオキサイド変性シリコーンオイル(商品名:BYK−348;ビックケミー・ジャパン製)を用いた。滑り性化合物7の重量平均分子量は600であった。

<樹脂の調製>

(樹脂1)

撹拌装置、還流冷却器、温度計、及び窒素吹き込み管の付いた反応容器に、溶媒としてプロピレングリコールモノメチルエーテルアセテート(PMA)、重合開始剤としてアゾビスイソブチルニトリルを仕込んだ。これに、窒素ガス雰囲気下でメタクリル酸メチル(MMA)、アクリル酸ノルマルブチル(nBA)、及びメタクリル酸(MAA)を含む溶液を滴下し、加温しながらラジカル重合反応を行い、MMA−nBA−MAA系の樹脂1を得た。反応終了後、減圧加熱乾燥によりPMAを除去して、固形物として樹脂1を得た。この樹脂1を水酸化カリウム水溶液で中和して、固形分濃度が20%の水溶液を得た。なお、水溶液中において、樹脂1は溶解した状態であり、50%累積体積平均粒子径は測定できなかった。樹脂1のポリスチレン換算の重量平均分子量は12,000であった。樹脂1のガラス転移温度は80℃であった。中和滴定法により測定した樹脂1の酸価は60mgKOH/gであった。

(樹脂2の調製)

単量体として用いるメタクリル酸メチル(MMA)、アクリル酸ノルマルブチル(nBA)、及びメタクリル酸(MAA)の量を変更すること以外は樹脂1と同様の手順で合成を行い、MMA−nBA−MAA系の樹脂2を得た。樹脂2を水酸化カリウム水溶液で中和して、固形分濃度が20%の水溶液を得た。なお、水溶液中において、樹脂2は溶解した状態であり、50%累積体積平均粒子径は測定できなかった。樹脂2のポリスチレン換算の重量平均分子量は10,000であった。樹脂2のガラス転移温度は90℃であった。中和滴定法により測定した樹脂2の酸価は140mgKOH/gであった。

(樹脂3の調製)

単量体として、アクリル酸ノルマルブチル(nBA)及びアクリル酸(AA)を用いること以外は樹脂1と同様の手順で合成を行い、nBA−AA系の樹脂3を得た。樹脂3を水酸化カリウム水溶液で中和して、固形分濃度が20%の水溶液を得た。なお、水溶液中において、樹脂3は溶解した状態であり、50%累積体積平均粒子径は測定できなかった。樹脂3のポリスチレン換算の重量平均分子量は9,000であった。樹脂3のガラス転移温度は20℃であった。中和滴定法により測定した樹脂3の酸価は260mgKOH/gであった。

<コート液の調製>

下記表1に示す各成分を混合し、十分撹拌して、コート液1〜13を調製した。なお、滑り性化合物及び樹脂の「部」は、固形分での含有量を示す。得られたコート液1〜13はいずれも無色透明であった。

<顔料インクの調製>

カーボンブラック(プリンテックス85;デグッサ製)10部、酸価200、重量平均分子量5,000のスチレン−アクリル酸共重合体ナトリウム塩(ジョンクリル555;ジョンソンポリマー製)4部、及び純水86部を混合して、30分間撹拌した。この混合物を、0.3mm径のジルコニアビーズの充填率を85%としたビーズミル(商品名:LMZ2;アシザワファインテック製)を用いて十分に分散した。その後、遠心分離処理を行って粗大粒子を除去し、ポアサイズ2.5μmのフィルター(商品名:HDCII2.5μm;ポール製)にて加圧ろ過を行い、顔料分散液を得た。このようにして得られた顔料分散液中における顔料濃度は10.0%、分散剤(樹脂の固形分)濃度は4.0%であった。

下記に示す各成分を十分に混合して、ポアサイズ2.5μmのフィルター(商品名:HDCII2.5μm;ポール製)にて加圧ろ過を行い、顔料インクを得た。得られたインク中における顔料の平均粒子径は120nmであった。

・顔料分散液 35.0部

・グリセリン 10.0部

・トリエチレングリコール 5.0部

・ポリエチレングリコール(平均分子量600) 5.0部

・アセチレノールEH(界面活性剤;川研ファインケミカル製) 0.5部

・純水 44.5部

<記録物の作製>

(実施例1)

インクジェット記録装置(商品名:imagePROGRAF iPF5000;キヤノン製)のインクカートリッジに、コート液1を充填した。また、前記と同様のインクカートリッジに、上記で得られた顔料インクを充填した。コート液を充填したインクカートリッジはイエローの位置、また、顔料インクを充填したインクカートリッジはブラックの位置として前記インクジェット記録装置に各インクカートリッジをセットした。また、記録媒体にはA4サイズのプロフェッショナルフォトペーパーPR101(商品名;キヤノン製)を用い、前記インクジェット記録装置のメディアカセットにセットした。

記録条件は、解像度1200dpi、8パスの往復走査で画像を形成する8パス双方向記録とした。コート液を画像の上に付与するために、8パスの往復走査のうち、顔料インクは1パス目から7パス目で100%デューティの画像を形成するマスクパターンを用いた。また、コート液は、1パス目から7パス目では記録を行わず、最終のパス、即ち8パス目で100%デューティの画像を形成するマスクパターンを用いた。顔料インク及びコート液にそれぞれ100%デューティの入力信号を送り、上記の記録媒体に記録を行い、記録物を得た。

(実施例2)

コート液3を用いた以外は、実施例1と同様にして記録物を得た。

(参考例3)

参考例3では、先ず、実施例1と同様のインクジェット記録装置及び記録条件(解像度1200dpi、8パス双方向記録)で、顔料インクのみを100%デューティで記録媒体に付与した。そして、画像の形成直後に下記のロールコート塗布装置によりコート液4を付与し、記録物を得た。コート液の付与量は0.05g/A4サイズ(0.80g/m2)であった。なお、コート液の付与量は、コート液を付与する前の記録物の質量とコート液を付与した直後の記録物の質量とを測定し、これらの差分から求めた。

また、参考例3で用いたロールコート塗布装置の構成を図25に示す。この構成のロールコート塗布装置の駆動機構は以下の通りである。コート液110は、カートリッジ103に蓄えられ、供給ポンプ106、供給路102、コート液保持槽101を経由して多孔質体100へ供給される。塗布処理部内では、塗布ローラー71A及び加圧搬送ローラー71Bが回動可能な状態となっている。塗布ローラー71Aには規制ブレード111が当接している。

不図示の塗布ローラー駆動モータは所定値で回転駆動することで、コート液110が多孔質体100より塗布ローラー71Aへと汲み上げられる。塗布ローラー71A上に汲み上げられたコート液110の塗布量は、押し当て部材112による規制ブレード111の圧力の調節、塗布ローラー71Aの回転速度により設定できる。記録媒体は、矢印L1の方向へ搬送され、塗布ローラー71A及び加圧搬送ローラー71Bのニップへと侵入することで、記録媒体へコート液が塗布された後、ロールコート塗布装置から排紙される。

(参考例4)

コート液5を用いた以外は参考例3と同様にして記録物4を得た。上記と同様にして求めたコート液の付与量は0.05g/A4サイズ(0.80g/m2)であった。

(実施例5)

コート液3を用い、顔料インク及びコート液の入力信号をそれぞれ100%デューティ及び40%デューティとすること以外は実施例1と同様にして、記録物を得た。

(実施例6)

コート液7を用いた以外は実施例1と同様にして記録物を得た。

(実施例7)

コート液8を用いた以外は実施例1と同様にして記録物を得た。

(実施例8)

コート液9を用いた以外は実施例1と同様にして記録物を得た。

(実施例9)

コート液10を用いた以外は実施例1と同様にして記録物を得た。

(実施例10)

コート液1を用い、記録条件を以下のように変えること以外は実施例1と同様にして、記録物を得た。記録条件は、解像度1200dpi、8パスの往復走査で画像を形成する8パス双方向記録とした。コート液を画像の上に付与するために、8パスの往復走査のうち、顔料インクは1パス目から7パス目で100%デューティの画像を形成するマスクパターンを用いた。また、コート液は、1パス目から6パス目では記録を行わず、最終の2パス、即ち7パス目及び8パス目で100%デューティの画像を形成するマスクパターンを用いた。コート液は、上述の記録動作の実施形態にあるように、画像を形成するマスクパターンの7パス目の画素と重ならないようにしたコート液のマスクパターンを用いて記録媒体に付与した。

(比較例1)

コート液2を用いた以外は実施例1と同様にして記録物を得た。

(比較例2)

コート液6を用いた以外は実施例1と同様にして記録物を得た。

(比較例3)

コート液11を用いた以外は実施例1と同様にして記録物を得た。

(比較例4)

コート液12を用いた以外は実施例1と同様にして記録物を得た。

(比較例5)

コート液13を用いた以外は実施例1と同様にして記録物を得た。

(比較例6)

コート液14を用いた以外は実施例1と同様にして記録物を得た。

実施例1、2、5〜10、参考例3、4、及び比較例1〜6で得られた各記録物の作製に用いたコート液の番号及び付与方法と、形成したコート層の主たる特性を、それぞれ、下記表2にまとめた。なお、コート層の特性については後述するようにして測定した。

<記録物の分析>

上記で得られた記録物の表面を電子顕微鏡で観察した結果、各記録物の表面の状態は、それぞれ、以下の通りであった。

・顔料層がコート層で被覆されていたもの:実施例1、2、6〜8、10、参考例3、4、比較例3、及び6で得られた各記録物。

・顔料層の一部が露出していたもの:実施例5で得られた記録物。

・顔料層が露出しており、コート層の存在が確認できなかったもの:実施例9、比較例1、2、4、及び5で得られた各記録物。

なお、比較例1、2、4、及び5で得られた各記録物では、上述の通り顔料層が露出しており、コート層の存在が確認できなかったが、このことは、コート液を構成する成分が顔料層の内部に浸透したことが原因であると考えられる。

また、実施例1、2、参考例3、4で得られた各記録物におけるコート層のヤング率(E)を、ナノインデンターXP(商品名;MTS製)を用いて、それぞれ、測定した。この結果、実施例1、2、及び参考例4で得られた各記録物においては、コート層のヤング率は、それぞれ、1.5GPa以上であったが、参考例3で得られた記録物においては、1.5GPa未満であった。なお、ヤング率はコート層の深さ方向に対して測定し、コート層の上から膜厚の深さ方向で1/5の部分における値をコート層のヤング率とした。

<記録物の評価>

(コート層の膜厚)

上記で得られた記録物の断面を電子顕微鏡で観察し、コート層の膜厚を測定した。得られたコート層の膜厚を表2及び3に示した。

(動摩擦係数)

上記で得られた各記録物のコート層を形成させた領域におけるPMMA樹脂ボールに対する動摩擦係数を表面性試験機(製品名:ヘイドン トライボギア TYPE14DR;新東科学製)を用いて測定した。PMMA樹脂ボールに付加する垂直荷重を50g、移動速度2mm/secとし、移動時にPMMA樹脂ボールの移動方向へ作用する水平力をロードセルにより計測し、垂直荷重力に対する水平力の比率を動摩擦係数として算出した。得られた動摩擦係数の値を表2及び表3に示した。

(画像濃度)

上記で得られた記録物の画像の領域における画像濃度を反射濃度計(X−Rite製)で測定して画像濃度の評価を行った。画像濃度の評価基準は下記の通りである。評価結果を表3に示す。

A:画像濃度が2.0以上である。

B:画像濃度が2.0未満である。

(光沢性)

上記で得られた記録物のコート層を形成させた領域における表面光沢度(20度反射)を、光沢度計(製品名:マイクロヘイズプラス;BYKガードナー製)で測定して光沢性の評価を行った。光沢性の評価基準は下記の通りである。評価結果を表3に示す。

A:表面光沢度が30以上である。

B:表面光沢度が30未満である。

(PMMA樹脂ボールでの耐擦過性)

上記で得られた記録物のコート層を形成させた領域における耐擦過性を、表面性試験機(製品名:ヘイドン トライボギア TYPE14DR;新東科学製)を用いて評価した。摩擦部材としてポリメチルメタクリル酸(PMMA)の樹脂ボール(4mmφ)を用いた。ボール圧子フォルダーに前記樹脂ボールを固定し、記録物に垂直に樹脂ボールを押し当て、樹脂ボールを速度40mm/secで記録物の表面を移動させた。樹脂ボールに付加される垂直荷重を段階的に最大2,000gまで上げた時の傷状態を評価した。PMMA樹脂ボールでの耐擦過性の評価基準は下記の通りである。評価結果を表2及び表3に示した。

A:最大垂直荷重2,000gまで、剥がれによる傷が発生しない。

B:垂直荷重200g〜1,000gで、剥がれによる傷が発生。

C:垂直荷重200g未満で、剥がれによる傷が発生する。

(爪での耐擦過性)

上記で得られた記録物のコート層を形成させた領域における耐擦過性を、実際に人の爪により引掻き、傷の状態を評価した。爪での耐擦過性の評価基準は下記の通りである。評価結果を表3に示す。

A:繰り返し爪で引掻いても剥がれによる傷や細かい表面傷が発生しない。

B:剥がれによる傷は発生しないが、表面傷が発生する。

C:爪で数回繰り返し引掻くと剥がれが多少発生する。

D:爪で引掻くと剥がれによる傷が多少発生する。

参考例3の記録物について爪での耐擦過性の評価を行った後のコート層には細かい傷が付いていた。これは、コート層のヤング率が低いため、コート層の強度が十分でないことが原因であると考えられる。参考例4の記録物におけるコート層を目視で確認したところ、部分的に粒子の形状が大きく存在しており、光沢性にムラがあった。また、実施例1及び10の記録物におけるコート層をそれぞれ目視で確認したところ、実施例1のコート層よりも実施例10のコート層のほうが光沢性のムラがより低減されており、優れた光沢性を有していた。

また、実施例2及び5〜9について記録デューティは変更せず、記録パスの条件を実施例10と同様として、実施例11〜16の記録物をそれぞれ作製した。つまり、顔料インクは1〜7パス、コート液は7及び8パスとして付与するマスクパターンを用い、7パス目においてはインクとコート液との画素が重ならないようにした。このようにして得られた実施例11〜16の記録物におけるコート層は、実施例2及び5〜9のコート層よりも、光沢性のムラがより低減されており、優れた光沢性を有していた。