JP5201014B2 - 酸洗鋼板のスケール残り検査装置 - Google Patents

酸洗鋼板のスケール残り検査装置 Download PDFInfo

- Publication number

- JP5201014B2 JP5201014B2 JP2009054944A JP2009054944A JP5201014B2 JP 5201014 B2 JP5201014 B2 JP 5201014B2 JP 2009054944 A JP2009054944 A JP 2009054944A JP 2009054944 A JP2009054944 A JP 2009054944A JP 5201014 B2 JP5201014 B2 JP 5201014B2

- Authority

- JP

- Japan

- Prior art keywords

- ring

- steel sheet

- scale

- illumination

- pickled steel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Investigating Materials By The Use Of Optical Means Adapted For Particular Applications (AREA)

Description

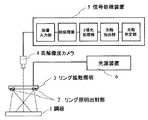

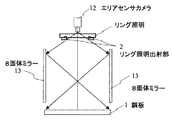

2 リング照明出射部

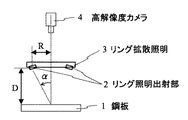

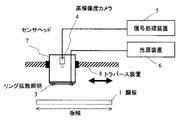

3 リング拡散照明

4 高解像度カメラ

5 信号処理装置

6 光源装置

7 センサヘッド

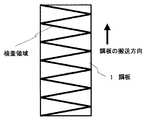

8 トラバース装置

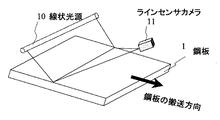

10 線状光源

11 ラインセンサカメラ

12 エリアセンサカメラ

13 8面体ミラー

Claims (2)

- 酸洗鋼板の表面と平行に配置したリング拡散照明と、

該リング拡散照明の中央部の開口を通して前記表面を撮影するカメラと、撮影された画像内で所定のしきい値を下回る画素の領域をスケール残りと判定する信号処理装置とを具備し、

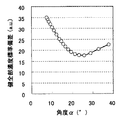

前記リング拡散照明の出射部半径をR、リング拡散照明と前記表面との距離をDとしたとき、角度α(≡tan-1(R/D))が17°以上かつ34°以下となるように配置し、

前記カメラは、空間分解能が0.03mm以上0.1mm以下であることを特徴とする酸洗鋼板のスケール残り検査装置。 - 請求項1に記載の酸洗鋼板のスケール残り検査装置において、

1セットまたは複数セットの、前記リング拡散照明と前記カメラを一体化して収納したセンサヘッドと、

該センサヘッドを前記酸洗鋼板の板幅方向にトラバースさせるトラバース装置とを具備することを特徴とする酸洗鋼板のスケール残り検査装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009054944A JP5201014B2 (ja) | 2009-03-09 | 2009-03-09 | 酸洗鋼板のスケール残り検査装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009054944A JP5201014B2 (ja) | 2009-03-09 | 2009-03-09 | 酸洗鋼板のスケール残り検査装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010210322A JP2010210322A (ja) | 2010-09-24 |

| JP5201014B2 true JP5201014B2 (ja) | 2013-06-05 |

Family

ID=42970660

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009054944A Active JP5201014B2 (ja) | 2009-03-09 | 2009-03-09 | 酸洗鋼板のスケール残り検査装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5201014B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5655610B2 (ja) * | 2011-02-10 | 2015-01-21 | Jfeスチール株式会社 | 表面検査装置 |

| JP5589888B2 (ja) * | 2011-02-18 | 2014-09-17 | Jfeスチール株式会社 | 表面検査装置の評価装置及び表面検査装置の評価方法 |

| JP5935266B2 (ja) * | 2011-09-01 | 2016-06-15 | 東レ株式会社 | キズ欠点検査方法およびシートの製造方法 |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06102194A (ja) * | 1992-09-21 | 1994-04-15 | Kawasaki Steel Corp | 表面欠陥検査装置 |

| JP2002310936A (ja) * | 2001-04-19 | 2002-10-23 | Murata Mfg Co Ltd | 外観検査方法および外観検査装置 |

| JP4511978B2 (ja) * | 2005-03-07 | 2010-07-28 | 新日本製鐵株式会社 | 表面疵検査装置 |

| JP4673733B2 (ja) * | 2005-12-02 | 2011-04-20 | 新日本製鐵株式会社 | 表面検査装置および表面検査方法 |

| JP2008145373A (ja) * | 2006-12-13 | 2008-06-26 | Jfe Steel Kk | ステンレス鋼板の表面欠陥の検査装置および検査方法 |

| ES2284410B1 (es) * | 2007-04-02 | 2009-04-01 | Acerinox, S.A. | Dispositivo para la deteccion y la clasificacion de oxido residual en lineas de produccion de laminados metalicos. |

| JP2009008659A (ja) * | 2007-05-25 | 2009-01-15 | Sumitomo Metal Ind Ltd | 表面疵検査装置 |

-

2009

- 2009-03-09 JP JP2009054944A patent/JP5201014B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010210322A (ja) | 2010-09-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6772084B2 (ja) | 表面欠陥検査装置および表面欠陥検査方法 | |

| JP2010249552A (ja) | ガラス板の欠陥識別方法および装置 | |

| JP5842373B2 (ja) | 表面欠陥検出方法、および表面欠陥検出装置 | |

| JP5594071B2 (ja) | 溶融金属メッキ鋼板のドロス欠陥検査装置およびドロス欠陥検査方法 | |

| JP2012251983A (ja) | ラップフィルム皺検査方法及び装置 | |

| JP2015094644A (ja) | 卵の外観検査装置および方法 | |

| JP2008275424A (ja) | 表面検査装置 | |

| JP4615532B2 (ja) | 欠陥検査装置、照明装置 | |

| JPH10148619A (ja) | 検査基体の面欠陥検査方法及び装置 | |

| KR20240067222A (ko) | 시트 형상물의 요철 측정 장치, 시트 형상물의 요철 측정 방법 | |

| JP5201014B2 (ja) | 酸洗鋼板のスケール残り検査装置 | |

| CN110402386A (zh) | 圆筒体表面检查装置及圆筒体表面检查方法 | |

| JP2008286791A (ja) | 表面欠陥検査方法及び装置 | |

| JP2003065966A (ja) | フィルムに対する異物検査方法およびその装置 | |

| JP5732605B2 (ja) | 外観検査装置 | |

| JP2006226801A (ja) | ガラス基板検査装置および検査方法 | |

| JP2007218889A (ja) | 表面欠陥検出方法および表面欠陥検出装置 | |

| JP6679942B2 (ja) | シートのキズ欠点検査装置 | |

| JP2008025990A (ja) | 鋼帯表面欠陥の検出方法及び検出装置 | |

| JP6409606B2 (ja) | キズ欠点検査装置およびキズ欠点検査方法 | |

| JP5655610B2 (ja) | 表面検査装置 | |

| JPH09113465A (ja) | 亜鉛メッキ系鋼板用表面欠陥検出装置 | |

| JP2005351825A (ja) | 欠陥検査装置 | |

| JP2002303582A (ja) | 厚板表面疵検査方法およびその装置 | |

| JP2008039444A (ja) | 異物検査方法及び異物検査装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120202 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20120321 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20120327 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20121219 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130115 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130128 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5201014 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160222 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |