JP5153184B2 - 振動波駆動装置 - Google Patents

振動波駆動装置 Download PDFInfo

- Publication number

- JP5153184B2 JP5153184B2 JP2007092571A JP2007092571A JP5153184B2 JP 5153184 B2 JP5153184 B2 JP 5153184B2 JP 2007092571 A JP2007092571 A JP 2007092571A JP 2007092571 A JP2007092571 A JP 2007092571A JP 5153184 B2 JP5153184 B2 JP 5153184B2

- Authority

- JP

- Japan

- Prior art keywords

- elastic member

- vibration wave

- wave driving

- driving device

- electro

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 230000005489 elastic deformation Effects 0.000 claims description 28

- 238000006243 chemical reaction Methods 0.000 claims description 16

- 239000000463 material Substances 0.000 claims description 15

- 230000000149 penetrating effect Effects 0.000 claims description 9

- 229910001220 stainless steel Inorganic materials 0.000 claims description 7

- 239000010935 stainless steel Substances 0.000 claims description 7

- 230000005611 electricity Effects 0.000 claims description 2

- 238000000034 method Methods 0.000 description 15

- 238000005530 etching Methods 0.000 description 14

- 238000005520 cutting process Methods 0.000 description 10

- 238000005452 bending Methods 0.000 description 5

- 238000004080 punching Methods 0.000 description 5

- 239000002783 friction material Substances 0.000 description 4

- 230000009191 jumping Effects 0.000 description 4

- 238000003825 pressing Methods 0.000 description 4

- 230000035515 penetration Effects 0.000 description 3

- 230000002159 abnormal effect Effects 0.000 description 2

- 238000005304 joining Methods 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 238000003672 processing method Methods 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 238000009497 press forging Methods 0.000 description 1

- 230000000750 progressive effect Effects 0.000 description 1

Images

Landscapes

- General Electrical Machinery Utilizing Piezoelectricity, Electrostriction Or Magnetostriction (AREA)

Description

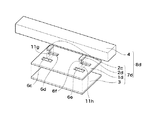

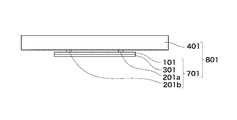

図1は、本発明の第1の実施の形態に係る振動波駆動装置8の外観を下方から見た状態を示す斜視図であり、図2は、振動波駆動装置8の側断面図である。

次に、本発明の第2の実施の形態を説明する。

次に、本発明の第3の実施の形態を説明する。

次に、本発明の第4の実施の形態を説明する。

次に、本発明の第5の実施の形態を説明する。

次に、本発明の第6の実施の形態を説明する。

次に、本発明の第7の実施の形態を説明する。

2a,2b、2c、2d 突起部材

3 積層圧電素子(電気−機械変換素子)

4 リニアスライダ

5a,5b 隙間部

6a,6b 貫通部

7,7a 振動子

8,8a 振動波駆動装置

11a,11b 弾性変形部

Claims (11)

- 電気−機械変換素子に給電を行うことで、該電気−機械変換素子に接合された弾性部材が振動して、被駆動体が前記弾性部材に対して相対移動を行う振動波駆動装置において、

前記弾性部材の前記電気−機械変換素子が接合される側とは反対側に設けられ、前記被駆動体に摩擦接触する突起部材を有し、

前記弾性部材は、前記突起部材の周辺において前記弾性部材を貫通するように設けられた貫通部を有し、

前記突起部材において前記電気−機械変換素子に対向する面、又は、前記電気−機械変換素子において前記突起部材に対向する面に隙間部が設けられていることを特徴とする振動波駆動装置。 - 前記突起部材は、前記弾性部材と同一の材料から成ることを特徴とする請求項1記載の振動波駆動装置。

- 前記貫通部が前記突起部材の3方向を囲み、前記突起部材は、残りの1方向において前記弾性部材と一体に繋がっていることを特徴とする請求項2記載の振動波駆動装置。

- 電気−機械変換素子に給電を行うことで、該電気−機械変換素子に接合された弾性部材が振動して、被駆動体が前記弾性部材に対して相対移動を行う振動波駆動装置において、

前記弾性部材の前記電気−機械変換素子が接合される側とは反対側に設けられ、前記被駆動体に摩擦接触する、前記弾性部材とは別の材料から成る突起部材を有し、

前記弾性部材は、前記突起部材が接合される弾性変形部と、前記弾性変形部の周辺において前記弾性部材を貫通するように設けられた貫通部とを有し、

前記弾性変形部において前記電気−機械変換素子に対向する面、又は、前記電気−機械変換素子において前記弾性変形部に対向する面に隙間部が設けられていることを特徴とする振動波駆動装置。 - 前記貫通部が前記弾性変形部の3方向を囲み、前記弾性変形部は、残りの1方向において前記弾性部材と一体に繋がっていることを特徴とする請求項4記載の振動波駆動装置。

- 前記隙間部は、前記弾性変形部の解放端が前記電気−機械変換素子から離れるように曲げられることによって形成されていることを特徴とする請求項5記載の振動波駆動装置。

- 前記貫通部が前記弾性変形部を囲む複数の孔から成ることを特徴とする請求項4記載の振動波駆動装置。

- 前記隙間部は、前記弾性変形部の前記電気−機械変換素子に対向する側に設けられ、前記貫通部と連通していることを特徴とする請求項7記載の振動波駆動装置。

- 前記貫通部を構成する複数の孔は、2種類以上の断面形状をもつことを特徴とする請求項8記載の振動波駆動装置。

- 前記貫通部を構成する複数の孔は、円形の断面形状をもつことを特徴とする請求項8記載の振動波駆動装置。

- 前記弾性部材は、ステンレスの板材から成ることを特徴とする請求項1乃至請求項10のいずれか1項に記載の振動波駆動装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007092571A JP5153184B2 (ja) | 2007-03-30 | 2007-03-30 | 振動波駆動装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007092571A JP5153184B2 (ja) | 2007-03-30 | 2007-03-30 | 振動波駆動装置 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012102869A Division JP5677363B2 (ja) | 2012-04-27 | 2012-04-27 | 振動波駆動装置および振動子 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008253068A JP2008253068A (ja) | 2008-10-16 |

| JP2008253068A5 JP2008253068A5 (ja) | 2010-04-30 |

| JP5153184B2 true JP5153184B2 (ja) | 2013-02-27 |

Family

ID=39977365

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007092571A Expired - Fee Related JP5153184B2 (ja) | 2007-03-30 | 2007-03-30 | 振動波駆動装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5153184B2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5186495B2 (ja) * | 2007-06-14 | 2013-04-17 | パナソニック株式会社 | 振動型アクチュエータ及びそれを備えた駆動装置 |

| US8987972B2 (en) | 2010-03-16 | 2015-03-24 | Canon Kabushiki Kaisha | Vibrator in vibration type driving apparatus and manufacturing method thereof |

| JP5979817B2 (ja) * | 2010-03-16 | 2016-08-31 | キヤノン株式会社 | 振動波駆動装置 |

| JP5701020B2 (ja) * | 2010-11-24 | 2015-04-15 | キヤノン株式会社 | 振動型駆動装置における振動体とその製造方法、振動型駆動装置とその振動子 |

| JP5930595B2 (ja) * | 2010-04-06 | 2016-06-08 | キヤノン株式会社 | 振動型アクチュエータ、振動子及び振動子の製造方法 |

| JP5818500B2 (ja) * | 2011-04-26 | 2015-11-18 | キヤノン株式会社 | 振動波駆動装置とその振動体の製造方法 |

| JP2012231622A (ja) * | 2011-04-27 | 2012-11-22 | Canon Inc | 振動波モータにおける振動体の製造方法及び振動体、振動波モータ |

| JP5677363B2 (ja) * | 2012-04-27 | 2015-02-25 | キヤノン株式会社 | 振動波駆動装置および振動子 |

| JP5847906B2 (ja) * | 2014-10-02 | 2016-01-27 | キヤノン株式会社 | 振動体 |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3190633B2 (ja) * | 1998-01-05 | 2001-07-23 | セイコーインスツルメンツ株式会社 | 圧電アクチュエ−タ |

| JP2006174549A (ja) * | 2004-12-14 | 2006-06-29 | Canon Inc | 振動波駆動装置 |

-

2007

- 2007-03-30 JP JP2007092571A patent/JP5153184B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008253068A (ja) | 2008-10-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5153184B2 (ja) | 振動波駆動装置 | |

| CN100566115C (zh) | 振动波驱动设备和振动器 | |

| JP4802313B2 (ja) | 圧電振動子の保持装置 | |

| US11063205B2 (en) | Vibration actuator and method for manufacturing the same | |

| JP5765993B2 (ja) | 振動型駆動装置 | |

| JP4679938B2 (ja) | 超音波モータ | |

| JP2011217595A (ja) | 振動波駆動装置とその振動体の製造方法 | |

| JP4689993B2 (ja) | 振動波モータ | |

| JP5117058B2 (ja) | アクチュエータケースおよび超音波モータ | |

| JP5677363B2 (ja) | 振動波駆動装置および振動子 | |

| EP2675056A1 (en) | Displacement member, driving member, actuator, and driving apparatus | |

| US8525388B2 (en) | Vibration wave driving apparatus and manufacturing method of vibration body | |

| JP2009296794A (ja) | 慣性駆動アクチュエータ | |

| JP2006174549A (ja) | 振動波駆動装置 | |

| JP5701020B2 (ja) | 振動型駆動装置における振動体とその製造方法、振動型駆動装置とその振動子 | |

| JP2008178209A (ja) | 超音波アクチュエータ | |

| JP4316350B2 (ja) | 超音波モータ及び超音波モータ付電子機器 | |

| JP2011045208A (ja) | 超音波モータ | |

| JP5847906B2 (ja) | 振動体 | |

| KR100773852B1 (ko) | 진동파 구동장치 및 진동자 | |

| JP2012060816A (ja) | アクチュエータ装置 | |

| JP2020188662A (ja) | アクチュエータ及びワイパ装置 | |

| JP2009296801A (ja) | 振動波駆動装置 | |

| WO2014021212A1 (ja) | アクチュエータ装置の製造方法及びアクチュエータ装置 | |

| JPH09285147A (ja) | 振動アクチュエータ |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100315 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20100315 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120229 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120306 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120427 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20121127 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20121204 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151214 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5153184 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20151214 Year of fee payment: 3 |

|

| LAPS | Cancellation because of no payment of annual fees |