JP4977299B2 - ナフサ脱硫のための多段水素化処理方法 - Google Patents

ナフサ脱硫のための多段水素化処理方法 Download PDFInfo

- Publication number

- JP4977299B2 JP4977299B2 JP2001572652A JP2001572652A JP4977299B2 JP 4977299 B2 JP4977299 B2 JP 4977299B2 JP 2001572652 A JP2001572652 A JP 2001572652A JP 2001572652 A JP2001572652 A JP 2001572652A JP 4977299 B2 JP4977299 B2 JP 4977299B2

- Authority

- JP

- Japan

- Prior art keywords

- catalyst

- naphtha

- icn

- temperature

- hcn

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G65/00—Treatment of hydrocarbon oils by two or more hydrotreatment processes only

- C10G65/14—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural parallel stages only

- C10G65/16—Treatment of hydrocarbon oils by two or more hydrotreatment processes only plural parallel stages only including only refining steps

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G45/00—Refining of hydrocarbon oils using hydrogen or hydrogen-generating compounds

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/10—Feedstock materials

- C10G2300/1037—Hydrocarbon fractions

- C10G2300/1044—Heavy gasoline or naphtha having a boiling range of about 100 - 180 °C

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/20—Characteristics of the feedstock or the products

- C10G2300/201—Impurities

- C10G2300/202—Heteroatoms content, i.e. S, N, O, P

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/20—Characteristics of the feedstock or the products

- C10G2300/201—Impurities

- C10G2300/207—Acid gases, e.g. H2S, COS, SO2, HCN

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2300/00—Aspects relating to hydrocarbon processing covered by groups C10G1/00 - C10G99/00

- C10G2300/40—Characteristics of the process deviating from typical ways of processing

- C10G2300/4018—Spatial velocity, e.g. LHSV, WHSV

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/02—Gasoline

Landscapes

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

- Catalysts (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Description

発明の分野

本発明は、重質触媒ナフサ(HCN)および中間触媒ナフサ(ICN)を含むワイドカット触媒ナフサ蒸気を水素化処理するための方法および二重反応器システムに関する。それによりHCNフラクションは、非選択的水素化処理条件下で水素化処理され、ICNフラクションは、選択的水素化条件下で水素化処理される。水素化処理されたHCNおよびICN留出液は、ICN原料を予熱するため熱交換器に送られるので、加熱炉は不要となる。

【0002】

発明の背景

排出物の少ない高オクタン燃料が必要とされ、燃料のオクタン価を実質的に変えずに燃料中の硫黄含有種の濃度を減少させる燃料プロセスが必要とされている。

【0003】

硫黄を除去するための従来の燃料プロセスは、触媒変換条件下で水素を存在させてナフサを触媒と接触させるものである。触媒水素化脱硫(HDS)と呼ばれる技術には、触媒を存在させて水素を硫黄化合物と反応させる工程が含まれる。HDSは、水素を様々な炭化水素化合物に導入し反応させる水素化処理または水添処理と呼ばれて分類される一つのプロセスである。水素化処理を用いて、硫黄、窒素および金属などその他の物質が除去されてきた。

【0004】

例えば、流動接触分解、水蒸気分解、熱分解またはコーキングの生成物として得られる分解ナフサは、13,000ppmもの高濃度の硫黄を含有している場合がある。分解ナフサストリームは、全ガソリンプールの略半分を構成しているが、分解ナフサによって、ガソリンプールには実質的に高濃度の望ましくない硫黄が存在している。プールの残りには、一般的にかなり少量の硫黄が含有されている。

【0005】

水添処理した分解ナフサは、一般に、濃度が減少したオレフィン種、および硫黄含有種のような非ヒドロカルビル種、および濃度が増大した飽和種を有する生成物となる。硫黄含有種を実質的に除去するには、比較的厳しい水添処理条件が通常必要であり、かかる厳しい水添処理条件は、水添処理された生成物のオクタン価をかなり減少させることが知られている。

【0006】

従来のいくつかの硫黄除去プロセスでは、ナフサ沸点範囲にわたって不均一に分配されたオレフィンと硫黄含有種を用いることによって、オクタン価減少の問題を解決しようとしている。代表的なナフサにおいては、約90°F〜150°Fの沸点のフラクション、すなわち、軽質触媒ナフサつまり「LCN」フラクションにおいて、オレフィンが最も集中しており、硫黄濃度は比較的低い。重質触媒ナフサつまり「HCN」の沸点範囲、一般的に約350°F〜約430°Fにおいては、硫黄種が最も集中し、オレフィン濃度は比較的低い。中間触媒ナフサ(「ICN」)は、一般的に約150°F〜約350°Fの範囲で沸騰し、大量の硫黄種とオレフィンの両方を含有している。LCNフラクション中の硫黄種は、望ましくないオレフィン飽和なしに苛性抽出により除去でき、一方、ICNおよびHCNフラクションは、通常、水素化処理をして硫黄を除去する必要がある。

【0007】

従来のあるプロセスにおいて、オレフィン飽和物の量を減少するために、ICNフラクションは、比較的温和な条件下で水素化処理され、一方、HCNフラクションは、より厳しい条件下で水素化処理される。このアプローチの一つの欠点は、2つの独立した水素化処理ユニットでの操作およびそれに関連した原料の予熱装置という複雑さとコストである。

【0008】

従って、十分なオレフィン濃度を維持して比較的高いオクタン価を与えつつ、濃度が減少した硫黄含有種を有するナフサを形成する新規なプロセスが必要とされている。

【0009】

発明の概要

一実施態様において、本発明は、重質触媒ナフサおよび中間触媒ナフサストリームを水素化処理する方法に関する。本方法は、HCN初期硫黄含量とHCN初期オレフィン含量を有する重質ナフサ原料ストリームを、HCN留出液硫黄含量とHCN留出液オレフィン含量を有するHCN留出液を高温で生成するのに有効なHCN水素化処理条件下で水素化処理する工程を含む。初期温度の中間触媒ナフサストリームを、例えば、熱交換器を介してHCN留出液と共に加熱し、初期温度から高められた温度へと加熱する。温度が高められたICNストリームを、HCN水素化処理条件よりも厳しくないICN水素化処理条件下で水素化処理して、ICN留出液硫黄含量とICN留出液オレフィン含量を有するICN留出液を生成する。好ましい実施態様において、HCN留出液およびICN留出液は、結合され、結合されたストリームに生成物分離手順を行うか、または貯蔵のためのプロセスからは離して送るか、さらに処理を行う。また、HCN水素化処理条件を制御して、ICN水素化処理入口温度より少なくとも約25°F高い温度を有するHCN留出液を提供するのが好ましい。HCNおよびICN水素化処理条件を制御して、HCNおよびICNの両方を水素化処理操作中、気相(常に露点以上)とするのがより好ましい。

【0010】

本発明の詳細な説明

本発明は、ICNおよびHCN水素化処理を多段反応器システムにおいて統合すれば、ナフサのオクタン価を実質的に減じることなく低硫黄ナフサが提供されるという知見に基づくものである。特に、約50wt.%を超えるオレフィンをHCN中で飽和するように、HCN水素化処理反応器条件を制御すると、HCN留出液温度が約525°F〜約700°Fとなることを見出した。さらに、かかる条件によれば、低レベルのオレフィン飽和で得られるよりも高い留出液温度を有する有効に脱硫されたHCNを得ることができる。従って、かかるHCN水素化処理条件下で操作するときは、オレフィン飽和なしに選択的に硫黄を除去するためにICN水素化処理装置へ送られたICNを予熱するのに、HCN留出液からの熱が有用となる。ICNおよびHCN留出液は、2列の分離装置を用いて処理できるが、2つの留出液は、好ましくは結合されて、共通の分離装置および技術を用いて一緒に処理されるのが好ましい。

【0011】

好ましいナフサ沸点範囲の原料ストリームは、約65°F〜約430°F、好ましくは約150°F〜約430°Fの沸点範囲を有するものである。ナフサは、ナフサ沸点範囲で主に沸騰し、熱分解または触媒分解ナフサのようなオレフィンを含有するストリームであれば何れであってもよい。かかるストリームは、適正な原料から誘導でき、例えば、ガスオイルの流動接触分解(「FCC」)およびFCC装置(「FCCU」)での残油から誘導したり、残油の遅延または流動コーキング、または水蒸気分解および関連のプロセスから誘導することができる。ナフサ原料ストリームは、ガスオイルおよび残油の流動接触分解から誘導されるのが好ましい。かかるナフサは、一般的にオレフィンリッチであり、場合によってはジオレフィンリッチであり、比較的パラフィンは少ない。

【0012】

ナフサ、好ましくはFCCUからの分解ナフサは、通常、パラフィン、ナフテンおよび芳香族化合物ばかりでなく、非環式および環式オレフィン、ジエンおよびオレフィン側鎖を有する環式炭化水素のような不飽和物も含有する。分解ナフサは、通常、約60wt.%と高い全体オレフィン濃度を有しており、より一般的には約50wt.%、最も一般的には約5wt.%〜約40wt.%である。分解ナフサ硫黄含量は、通常、原料の総重量に基づいて約0.05wt.%〜約0.7wt.%、より一般的には約0.07wt.%〜約0.5wt.%である。窒素含量は、通常、約5wppm〜約500wppm、より一般的には約20wppm〜約200wppmである。

【0013】

ICNおよびHCNフラクションは、ナフサ原料ストリームから、例えば、分留により分離されるのが好ましい。一般に、FCCU主分留塔は、約350°F〜約430°FのHCNサイドカットと、脱ブタンされてC5〜約350°FのFCC軽質ガソリンを生成する初留〜約350°Fの原料ガソリンカットを生成するよう設計されるか、または改造されている。C5〜約350°FのFCC軽質ガソリンストリームを分留して、C5〜約150°FのLCNカットと約150°F〜約350°FのICNカットを生成することができる。LCNカットは、従来の苛性抽出により脱硫してもよい。脱ブタンされたC5〜約350°Fのガソリンの抜頭処理やその他の従来の脱硫技術を交互に用いて、脱硫されたLCN生成物および硫黄含有ICNカットをICN反応器への原料として生成してもよい。好ましくは、HCN反応器への原料は、分留塔からの約350°F〜約430°F(または約325°F〜約430°F)のカットである。LCNとICNストリーム間のカットポイントは、約11°Fと小さく、また約200°Fと大きくすることができる。LCNとHCNストリーム間のカットポイントは、約300°Fと小さく、また約400°Fと大きくすることができる。

【0014】

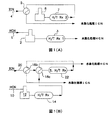

本発明のシステムは、図1(B)を参照するとより理解されよう。図1(B)を参照すると、約430°F未満の温度のHCNフラクション(10)は、分留塔(図示せず)のようなFCCU分離ゾーンからヒーター(12)、好ましくは稼動しているヒーターへと送られ、そこでHCNフラクションは水素ガスと混合されて、所望の反応温度まで加熱される。加熱されたHCNフラクションは、約95%を超えるHCN脱硫と約50wt.%を超えるオレフィン飽和となるように条件を十分に厳しくしているHCN反応器(14)へ送られる。

【0015】

HCN水素化処理は、脱硫中に大量のオレフィンが飽和する条件、例えば、非選択的水素化処理条件下で行ってもよい。HCN水素化処理装置の入口温度は、約500°F〜約650°Fである。HCN水素化処理装置の操作圧力は、約80psig〜約2000psig、好ましくは約200psig〜約500psigで維持される。水素処理速度は、約200標準立方フィート/バレル(SCF/B)〜約4000SCF/B、好ましくは約500〜約2000SCF/Bである。供給速度は、約0.2LHSV〜約20LHSV(液体時間空間速度)、好ましくは約1LHSV〜約5LHSVで変化させうる。

かかる条件により、(i)約95wt.%を超える脱硫および約50wt.%を超えるオレフィン飽和(脱硫およびオレフィン飽和の量はそれぞれ、加熱されたHCNフラクション中の硫黄重量およびオレフィン重量に基づいている)と、(ii)約525°F〜約700°FのHCN留出液温度と、(iii)ICN水素化処理原料をHCNおよびICN留出液で加熱するのに十分な量のHCN留出液とを有するHCN留出液が得られることで、ICN水素化処理の入口温度が達成され、ICN予熱炉を不要とすることができる。

【0016】

HCN水素化処理は、水素および触媒有効量の水素化処理触媒を存在させて、1個以上の水素化処理反応器において実施してよい。上述した通り、HCNは、ヒーター(12)で加熱する前に水素と接触または混合させてもよい。追加の水素をHCN反応器に直接加えてもよい。水素は、純粋な水素、または製油所水素ストリームにあるその他の成分との混合物とすることのできる水素含有ストリームから得られる。水素含有ストリームには硫化水素が殆んどないのが好ましい。水素ストリーム純度は、最良の結果を得るために、少なくとも約50体積%の水素、好ましくは少なくとも約65体積%の水素、より好ましくは少なくとも約75体積%の水素でなければならない。

【0017】

HCN水素化処理反応ゾーンは、1個以上の固定床反応器からなり、それぞれ複数の触媒ビーズを含むことができる。オレフィン飽和が生じるが、オレフィン飽和および脱硫反応が発熱性であるため、固定床反応器または同じ反応器シェル中の触媒ビーズ間の段間冷却を用いることができる。しかしながら、一般的に、これらの反応から生成された熱の全てを、ICN原料ストリームの加熱に用いるのに保持するのが好ましい。

【0018】

HCN水素化処理にとって好ましい触媒としては、従来の水素化脱硫触媒が挙げられる。通常、これらの触媒は、好適な担体に担持された元素周期表の第VIB族および第VIII族非貴金属の金属、金属酸化物または金属硫化物のような水素添加成分を含み、例えば、好ましくはアルミナ担体に担持されたコバルト−モリブデンまたはニッケル−モリブデンであり、これは少量のシリカまたはその他の高融点酸化物をさらに含んでいてもよい。本明細書で言う周期表は、ケミカル ラバー パブリッシング社(Chemical Rubber Publishing Company;オハイオ州、クリーブランド)から出版されている化学および物理ハンドブック(Handbook of Chemistry and Physics;第45版、1964年)によって参照できる。酸化物触媒は、使用前に硫化されているのが好ましい。

【0019】

ICN水素化処理器に関係した第2の水素化処理段も、図1(B)を参照して説明する。図面に示すように、400°Fより低い温度でICNフラクション(20)をFCCU分留塔(図示せず)から熱交換器(18b)へ送り、そこでICNをICN水素化処理器(22)からの留出液により加熱する。上述した通り、ICN水素化処理器留出液を用いて、例えば、熱交換器を介してICN原料を加熱して、加熱されたICNを形成する。加熱済みICNより高い温度の十分な量のHCN留出液を、第2の熱交換器(18c)へ送って、加熱済みICN原料を約475°F〜約550°FのICN入口温度まで加熱するので、ICN予熱炉のような外部の熱源が不要となる。

【0020】

HCN水素化処理器は、HCN留出液の温度がICN水素化処理器入口温度を少なくとも約25°F超えるように操作されるのが好ましい。従って、HCN留出液からICNへ移動した熱の量を制御すると、適正なICN水素化処理器入口温度にすることができる。ICN原料を予熱するためのHCN留出液の有効性が、HCN留出液およびICN原料の相対温度および相対量に関連していることは当業者にとっては明白である。従って、ICNとHCN間およびLCNとICN間のカットポイントを調整して、HCNおよびICNの相対量、温度およびこの組み合わせを制御するために、所望のICN水素化処理器入口温度に達するようICN原料を十分に加熱することは本発明の範囲に含まれる。

【0021】

ICN水素化処理は、脱硫中にオレフィンが飽和する量を減らすために、選択的水素化処理条件下で行われる。これにはオクタン価の損失を最小にするという利点がある。しかしながら、オレフィン飽和によって生成される熱の量も減り、熱交換器18bにおいて利用可能な熱の量も低下してしまう。HCN留出液から追加の熱が交換器18cを通じて加えられる。選択的水素化処理条件は、通常、本発明の第1の段におけるHCN水素化処理条件よりも厳しさが緩和されている。ICN反応器中でオレフィン飽和を最小にするには、選択的HDS触媒を用いるのが好ましい手段である。ICN原料の重量に基づいて50wt.%より少ないオレフィンだけがICN反応器中で飽和するのが好ましい。ICN反応器の入口温度が約475°F〜約600°Fであり、HCN反応器の入口温度より少なくとも25°F低いことがより好ましい。

【0022】

ICN水素化処理器は、約475°F〜約600°Fの入口温度および約525°F〜約675°Fの留出液温度で気相において操作されるのが好ましい。反応器圧力は、好ましくは約100psig〜約300psig、水素処理速度は約1000SCF/B〜約2500SCF/Bであり、ICN供給速度は約1LHSV〜約5LHSVである。かかる条件により、約525°F〜約675°Fの温度を有するICN留出液となる。

【0023】

ICN水素化処理は、HCN段のように、水素および触媒有効量の水素化処理触媒を存在させて1個以上の水素化処理反応器において実施してよい。水素は、HCN段についての説明で記載した原料より得られる。HCN段のように、水素化処理反応器ゾーンは、1個以上の固定床反応器からなり、それぞれ複数の触媒床を含んでいてよく、反応器または床間に段間冷却を用いてもよい。

【0024】

ICN段に用いるのに好ましい水素化処理触媒は、水素化脱硫に対して比較的高いレベルの活性を有しており、オレフィンを飽和する傾向は比較的低い。例えば、従来のある水素化脱硫触媒は、一般に本明細書に記載した触媒において、これらの範囲内のMoO3およびCoOレベルを含有している。その他の水素化脱硫触媒は、好ましい触媒と同様の表面積および細孔直径を有している。

【0025】

好ましい触媒は次の特性を有している。(a)触媒の総重量に基づいてMoO3の濃度が約1〜10wt.%、好ましくは約2〜8wt.%、より好ましくは約4〜6wt.%、(b)触媒の総重量に基づいてCoOの濃度が約0.1〜5wt.%、好ましくは約0.5〜4wt.%、より好ましくは約1〜3wt.%、(c)Co/Mo原子比が約0.1〜約1.0、好ましくは約0.20〜約0.80、より好ましくは約0.25〜約0.72、(d)細孔直径中央値が約60Å〜約200Å、好ましくは約75Å〜約175Å、より好ましくは約80Å〜約150Å、(e)MoO3表面濃度が約0.5×10−4〜約3×10−4gMoO3/m2、好ましくは約0.75×10−4〜約2.5×10−4gMoO3/m2、より好ましくは約1×10−4〜約2×10−4gMoO3/m2、(f)粒子サイズ平均直径が2.0mm未満、好ましくは約1.6mm未満、より好ましくは約1.4mm未満、最も好ましくは市販の水素化脱硫プロセスユニットに用いられるほどに小さいものである。最も好ましい触媒は、高度の金属硫化物端部平面領域も有している。これは、ここに参考文献として組み込まれる「硫化モリブデンの構造および特性:O2化学吸着の水素化脱硫活性との相関性(Structure and Propreties of Molybdenum Sulfide:Correlation of O2 Chemisorption with Hydrodesulfurization Activity」S.J.Tausterら、「触媒反応ジャーナル」(Journal of Catalysis)63、515−519頁、1980年に記載された酸素化学吸着試験により測定される。酸素化学吸着試験には、酸素パルスをキャリアガスストリームに加え、触媒床を即時に移動させる端部平面領域測定が含まれる。例えば、酸素化学吸着は約800〜2,800、好ましくは約1,000〜2,200μモル酸素/グラムMoO3、より好ましくは約1,200〜2,000μモル酸素/グラムMoO3である。水素化処理および水素化脱硫という用語は、この明細書においては同じ意味で用いられることがある。

【0026】

触媒は担持触媒であるのが好ましい。好適な無機酸化物担体材料を用いてよい。好適な担体材料としては、アルミナ、シリカ、チタニア、酸化カルシウム、酸化ストロンチウム、酸化バリウム、炭素、ジルコニア、ケイ藻土、酸化セリウム、酸化ランタン、酸化ネオジム、酸化イットリウムおよび酸化プラセオジムをはじめとするランタニド酸化物、クロミア、酸化トリウム、ウラニア、ニオビア、タンタラ、酸化錫、酸化亜鉛およびリン酸アルミニウムが挙げられるが、これらに限られるものではない。好ましい担体は、アルミナ、シリカおよびシリカ−アルミナである。最も好ましい担体はアルミナである。高度の金属硫化物端部表面領域を有する触媒については、マグネシアも用いることができる。

【0027】

担体材料は、担体材料の調製中に存在し得る硫酸Fe、シリカおよび様々な金属酸化物のような少量の混入物を含んでいてもよい。これらの混入物は、担体を調製するのに用いる原材料に存在するが、担体総重量に基づいて約1wt.%未満存在するのが好ましい。担体材料は、かかる混入物を実質的に含まないのがより好ましい。

【0028】

一実施態様において、担体は、リンおよび元素の周期表の第IA族(アルカリ金属)からの金属または金属酸化物から選択される一種類以上の添加剤を約0〜5wt.%、好ましくは約0.5〜4wt.%、より好ましくは約1〜3wt.%含む。

【0029】

本発明の触媒の金属は、好適な従来の手段により担体に堆積または組み込むことができ、第VIB族および第VIII族金属の熱分解性塩を用いる含浸、またはイオン交換など当業者に公知の、その他の方法によることができるが、含浸法が好ましい。好適な水性含浸溶液としては、硝酸コバルト、モリブデン酸アンモニウム、硝酸ニッケルおよびメタタングステン酸アンモニウムが挙げられるが、これらに限られるものではない。

【0030】

上記の水性含浸溶液を用いた触媒担体への水素添加金属の含浸は、初期湿潤技術を用いて行うことができる。触媒担体を予備か焼し、担体全体を濡らせるだけの水の添加量を決める。水性含浸溶液は、与えられた塊の担体に堆積させる総量の水素添加成分を含むように添加する。含浸は、各金属について別々に実施することができ、含浸の間に乾燥工程を入れたり、あるいは単純な共含浸工程としてもよい。飽和した担体を分離し、水を抜き、か焼のために準備中に乾燥させることができる。か焼は、通常、約480°F〜約1,200°F、より好ましくは約800°F〜約1,100°Fの温度で行われる。

【0031】

実施例

例1.この例は、モデル計算に基づき図1(A)に示された従来のプロセスによって、望ましくないICNオレフィン飽和なしに、脱硫されたHCNおよび水素化処理されたICNを提供可能であるが、ICNを予熱するのに加熱炉を必要とすることを示すものである。

320°Fの温度および約50psiaの圧力で、ICNフラクション9,000バレル/日(9Kbd)を分離装置からポンプ(図示せず)に送り、約180°Fの温度と約350psiaの圧力を有するポンプのICN留出液を、約1500scf/bblの水素含有処理ガスと結合する。約300°Fの温度で結合されたICN−処理ガス(4)は、ICN熱交換器(5)に入り、熱交換器の留出液の温度は450°Fとなり、すなわち、好ましいICN水素化処理器(7)入口温度の範囲外である。従って、ICN水素処理器入口温度を好ましい範囲、この例においては500°Fへ高めるためには、加熱炉(6)が必要である。1500ppmの硫黄と臭素価50をもつモデルのICN原料については、ICN水素化処理器(7)の選択的水素化処理条件により、30ppmの硫黄(98%HDS)、臭素価30.8(約38%のオレフィン飽和)および水素化処理器入口温度より約120°F高い生成物温度を有する生成物となる。図面に示すように、生成物を熱交換器(5)へ送って、結合されたICN−処理ガスを300°Fから450°Fに高めるのに必要な熱を与える。

【0032】

HCNフラクションの従来の処理も図1(A)に示す。約400°Fの温度および約50psiaの圧力で、3KbdのHCNフラクションを分離装置からポンプ(図示せず)に送り、約180°Fの温度と約350psiaの圧力を有するポンプのHCN留出液を約1500scf/bblの水素含有処理ガスと結合する。この例においては、温度380°Fで、結合したHCN−処理ガス(1)を加熱炉(2)に入れ、所望のHCN水素化処理器(3)入口温度範囲、620°Fまで加熱する。4000ppmの硫黄と臭素価30をもつモデルのHCN原料については、HCN水素化処理器(3)の選択的水素化処理条件により、5ppmの硫黄、臭素価3および水素化処理器入口温度より約60°F高い生成物温度を有する生成物となる。従って、HCN留出液は、約680°Fの温度を有することとなる。図面に示していないが、加熱炉(2)の加熱要件を減じるために、HCN留出液を用いて、例えば、熱交換により結合したHCN−処理ガスを予熱してもよい。

【0033】

例2.本実施例は、モデル計算に基づく図1(B)に示され、本発明の利点を示すものである。例1のように、320°Fの温度および約50psiaの圧力で、同モデルの1.9KbdのICNフラクションを分離装置からポンプ(図示せず)に送り、約180°Fの温度と約350psiaの圧力を有するポンプのICN留出液を約1500scf/bblの水素含有処理ガスと結合する。ICN反応器(22)条件は、例1に規定したのと同様である。約300°Fの温度で、結合したICN−処理ガス(20)を第1の熱交換器(18b)に入れ、そこでICN水素化処理器(22)の620°Fの留出液を用いて、結合したICN−処理ガスを450°Fの温度まで加熱する。第1の熱交換器からのICN−処理ガス留出液を第2の熱交換器(18c)に送り、そこでICN−処理ガスをHCN水素化処理器(14)の生成物により、さらに加熱する。例1と同じ量および種類のHCNモデル原料については、ここに規定した条件下で、HCN水素化処理器は、約680°Fの温度の留出液となる。従って、第2の熱交換器のICN−処理ガス留出液は、約500°F、すなわち、好ましいICN水素化処理器入口温度範囲となり、好ましいICN水素化処理器入口温度を達成するために、加熱炉またはその他の外部の熱源を用いる必要がない。

【図面の簡単な説明】

【図1】 (A)従来の硫黄除去プロセスに用いられる二重反応システムである。

(B)本発明に用いるのに好適な多段水素化処理システムである。

Claims (6)

- (a)硫黄とオレフィンを含有する沸点範囲350〜430°F(176.7〜221.1℃)の重質触媒ナフサを、触媒有効量の第1の水素化処理触媒と、水素の存在下に非選択的変換条件下で接触させて、第1の温度で水素化処理された重質触媒ナフサを形成する工程であって、前記非選択的変換条件では、(i)前記重質触媒ナフサ中の硫黄の重量に基づいて少なくとも95wt.%の硫黄を除去し、(ii)前記重質触媒ナフサのオレフィンの重量に基づいて少なくとも50wt.%のオレフィンを飽和する工程と、

(b)硫黄およびオレフィンを含有する第2の温度で加熱された沸点範囲150〜350°F(65.6〜176.7℃)の中間触媒ナフサを、触媒有効量の第2の水素化処理触媒と、水素の存在下に選択的変換条件下で接触させて、前記第2の温度より高いが前記第1の温度より低い、第3の温度で水素化処理された中間触媒ナフサを形成する工程であって、前記選択的変換条件では、(i)前記加熱された中間触媒ナフサ中の硫黄の重量に基づいて少なくとも95wt.%の硫黄を除去し、(ii)前記加熱された触媒ナフサ中のオレフィンに基づいて50wt.%未満のオレフィンを飽和する工程と、

(c)前記水素化処理された中間触媒ナフサと前記水素化処理された重質触媒ナフサで、前記第2の温度より低い第4の温度の前記中間触媒ナフサを加熱して、加熱された中間触媒ナフサを形成する工程

とを含む多段水素化処理方法。 - 前記水素化処理された重質触媒ナフサと前記水素化処理された中間触媒ナフサを結合する工程をさらに含むことを特徴とする、請求項1に記載の多段水素化処理方法。

- 前記結合した前記水素化処理された重質触媒ナフサと前記水素化処理された中間触媒ナフサからH2Sを分離する工程をさらに含むことを特徴とする、請求項2に記載の多段水素化処理方法。

- 前記第2の水素化処理触媒が、(a)前記第2の触媒の総重量に基づいて1〜10wt.%の濃度でMoO3と、(b)前記第2の触媒の総重量に基づいて0.1〜5wt.%の濃度でCoOとを含む多孔性触媒であり、前記第2の触媒が0.1〜1.0のCo/Mo原子比で、60Å〜200Åの孔径中央値で、0.5×10−4〜3×10−4gMoO3/m2のMoO3表面濃度であり、2.0mm未満の粒子サイズ平均直径であることを特徴とする、請求項1に記載の多段水素化処理方法。

- 前記加熱された中間触媒ナフサが、100psig〜300psig(0.69〜2.07MPag)の圧力、1000SCF/B〜2500SCF/Bの水素処理速度、および1LHSV〜5LHSVの供給速度で、気相において第2の触媒と接触することを特徴とする、請求項1に記載の多段水素化処理方法。

- 前記第2の温度が475°F〜600°F(246.1℃〜315.6℃)であり、前記第3の温度が525°F〜675°F(273.9℃〜357.2℃)であることを特徴とする、請求項5に記載の多段水素化処理方法。

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US19444300P | 2000-04-04 | 2000-04-04 | |

| US60/194,443 | 2000-04-04 | ||

| US09/815,686 | 2001-03-23 | ||

| US09/815,686 US6596157B2 (en) | 2000-04-04 | 2001-03-23 | Staged hydrotreating method for naphtha desulfurization |

| PCT/US2001/010913 WO2001074975A1 (en) | 2000-04-04 | 2001-04-04 | Staged hydrotreating method for naphtha desulfurization |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003529668A JP2003529668A (ja) | 2003-10-07 |

| JP4977299B2 true JP4977299B2 (ja) | 2012-07-18 |

Family

ID=26890012

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001572652A Expired - Lifetime JP4977299B2 (ja) | 2000-04-04 | 2001-04-04 | ナフサ脱硫のための多段水素化処理方法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US6596157B2 (ja) |

| EP (1) | EP1282676A4 (ja) |

| JP (1) | JP4977299B2 (ja) |

| AU (2) | AU4983601A (ja) |

| CA (1) | CA2403999C (ja) |

| NO (1) | NO20024718L (ja) |

| WO (1) | WO2001074975A1 (ja) |

Families Citing this family (24)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7332102B2 (en) * | 2003-11-04 | 2008-02-19 | Stefko Properties, Llc | Refrigerant with lubricating oil |

| EP1702045A4 (en) * | 2003-12-23 | 2011-08-17 | China Petroleum & Chemical | METHOD FOR REDUCING SULFUR AND OLEFIC CONTENT IN PETROL |

| JP4969783B2 (ja) * | 2005-01-25 | 2012-07-04 | コスモ石油株式会社 | ナフサ製品生産方法 |

| FR2900157B1 (fr) * | 2006-04-24 | 2010-09-24 | Inst Francais Du Petrole | Procede de desulfuration d'essences olefiniques comprenant au moins deux etapes distinctes d'hydrodesulfuration |

| US20080093265A1 (en) * | 2006-10-18 | 2008-04-24 | Exxonmobil Research And Engineering Company | Process for selective sulfur removal from FCC naphthas using zeolite catalysts |

| US7837861B2 (en) * | 2006-10-18 | 2010-11-23 | Exxonmobil Research & Engineering Co. | Process for benzene reduction and sulfur removal from FCC naphthas |

| FR2908781B1 (fr) * | 2006-11-16 | 2012-10-19 | Inst Francais Du Petrole | Procede de desulfuration profonde des essences de craquage avec une faible perte en indice d'octane |

| US7842181B2 (en) * | 2006-12-06 | 2010-11-30 | Saudi Arabian Oil Company | Composition and process for the removal of sulfur from middle distillate fuels |

| US20090145808A1 (en) * | 2007-11-30 | 2009-06-11 | Saudi Arabian Oil Company | Catalyst to attain low sulfur diesel |

| US8142646B2 (en) | 2007-11-30 | 2012-03-27 | Saudi Arabian Oil Company | Process to produce low sulfur catalytically cracked gasoline without saturation of olefinic compounds |

| US9636662B2 (en) | 2008-02-21 | 2017-05-02 | Saudi Arabian Oil Company | Catalyst to attain low sulfur gasoline |

| US9005432B2 (en) | 2010-06-29 | 2015-04-14 | Saudi Arabian Oil Company | Removal of sulfur compounds from petroleum stream |

| US8535518B2 (en) | 2011-01-19 | 2013-09-17 | Saudi Arabian Oil Company | Petroleum upgrading and desulfurizing process |

| US8894844B2 (en) | 2011-03-21 | 2014-11-25 | Exxonmobil Research And Engineering Company | Hydroprocessing methods utilizing carbon oxide-tolerant catalysts |

| US9399741B2 (en) * | 2013-10-09 | 2016-07-26 | Uop Llc | Methods and apparatuses for desulfurizing hydrocarbon streams |

| US9850435B2 (en) | 2014-08-26 | 2017-12-26 | Exxonmobil Research And Engineering Company | Hydroprocessing with drum blanketing gas compositional control |

| US10308883B2 (en) * | 2015-10-07 | 2019-06-04 | Axens | Process for desulfurizing cracked naphtha |

| FR3049955B1 (fr) | 2016-04-08 | 2018-04-06 | IFP Energies Nouvelles | Procede de traitement d'une essence |

| FR3056598B1 (fr) * | 2016-09-28 | 2018-10-12 | IFP Energies Nouvelles | Procede de traitement d'une essence de pyrolyse |

| US10563139B2 (en) | 2016-10-28 | 2020-02-18 | Uop Llc | Flexible hydroprocessing of slurry hydrocracking products |

| US20180237706A1 (en) | 2017-02-21 | 2018-08-23 | Exxonmobil Research And Engineering Company | Desulfurization of a naphtha boiling range feed |

| US10752847B2 (en) | 2017-03-08 | 2020-08-25 | Saudi Arabian Oil Company | Integrated hydrothermal process to upgrade heavy oil |

| US10703999B2 (en) | 2017-03-14 | 2020-07-07 | Saudi Arabian Oil Company | Integrated supercritical water and steam cracking process |

| US10526552B1 (en) | 2018-10-12 | 2020-01-07 | Saudi Arabian Oil Company | Upgrading of heavy oil for steam cracking process |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2913405A (en) * | 1957-08-27 | 1959-11-17 | Houdry Process Corp | Desulfurization of olefinic gasoline |

| US2983669A (en) * | 1958-12-30 | 1961-05-09 | Houdry Process Corp | Hydrodesulfurization of selected gasoline fractions |

| US3157589A (en) | 1961-05-12 | 1964-11-17 | California Research Corp | Process for upgrading petroleum naphthas |

| US3224958A (en) | 1962-08-07 | 1965-12-21 | Texaco Inc | Hydroconversion of light and heavy hydrocarbon fractions in separate reaction zones and contacting of the liquid portion of the heavy fraction hydroconversion product with the light fraction hydroconversion product |

| US3265610A (en) | 1963-12-18 | 1966-08-09 | Inst Francais Du Petrole | Combined process for hydrocracking of hydrocarbons |

| US3540996A (en) | 1968-08-01 | 1970-11-17 | Mobil Oil Corp | Split feed naphtha reforming |

| US3788976A (en) * | 1970-03-04 | 1974-01-29 | Sun Oil Co Pennsylvania | Multi-stage process for producing high ur oil by hydrogenation |

| US3843508A (en) | 1970-12-24 | 1974-10-22 | Texaco Inc | Split flow hydrodesulfurization and catalytic cracking of residue-containing petroleum fraction |

| US3830731A (en) | 1972-03-20 | 1974-08-20 | Chevron Res | Vacuum residuum and vacuum gas oil desulfurization |

| US4131537A (en) | 1977-10-04 | 1978-12-26 | Exxon Research & Engineering Co. | Naphtha hydrofining process |

| US4243519A (en) | 1979-02-14 | 1981-01-06 | Exxon Research & Engineering Co. | Hydrorefining process |

| US4234410A (en) | 1979-03-23 | 1980-11-18 | Phillips Petroleum Company | Temperature control of exothermic reactions |

| FR2476118B1 (fr) * | 1980-02-19 | 1987-03-20 | Inst Francais Du Petrole | Procede de desulfuration d'un effluent de craquage catalytique ou de craquage a la vapeur |

| US4990242A (en) | 1989-06-14 | 1991-02-05 | Exxon Research And Engineering Company | Enhanced sulfur removal from fuels |

| US6126814A (en) * | 1996-02-02 | 2000-10-03 | Exxon Research And Engineering Co | Selective hydrodesulfurization process (HEN-9601) |

| EP0883663A4 (en) * | 1996-02-02 | 1999-12-29 | Exxon Research Engineering Co | Selective hydrodesulfurization catalyst and process |

| FR2753717B1 (fr) * | 1996-09-24 | 1998-10-30 | Procede et installation pour la production d'essences de craquage catalytique a faible teneur en soufre | |

| DK29598A (da) * | 1998-03-04 | 1999-09-05 | Haldor Topsoe As | Fremgangsmåde til afsvovlning af FCC-tung benzin |

| US5985136A (en) | 1998-06-18 | 1999-11-16 | Exxon Research And Engineering Co. | Two stage hydrodesulfurization process |

| FR2785908B1 (fr) * | 1998-11-18 | 2005-12-16 | Inst Francais Du Petrole | Procede de production d'essences a faible teneur en soufre |

| US6197718B1 (en) | 1999-03-03 | 2001-03-06 | Exxon Research And Engineering Company | Catalyst activation method for selective cat naphtha hydrodesulfurization |

-

2001

- 2001-03-23 US US09/815,686 patent/US6596157B2/en not_active Expired - Lifetime

- 2001-04-04 JP JP2001572652A patent/JP4977299B2/ja not_active Expired - Lifetime

- 2001-04-04 CA CA2403999A patent/CA2403999C/en not_active Expired - Lifetime

- 2001-04-04 WO PCT/US2001/010913 patent/WO2001074975A1/en not_active Ceased

- 2001-04-04 AU AU4983601A patent/AU4983601A/xx active Pending

- 2001-04-04 EP EP01923112A patent/EP1282676A4/en not_active Ceased

- 2001-04-04 AU AU2001249836A patent/AU2001249836B2/en not_active Expired

-

2002

- 2002-10-01 NO NO20024718A patent/NO20024718L/no not_active Application Discontinuation

Also Published As

| Publication number | Publication date |

|---|---|

| US20020005373A1 (en) | 2002-01-17 |

| NO20024718L (no) | 2002-12-03 |

| EP1282676A4 (en) | 2003-08-13 |

| AU4983601A (en) | 2001-10-15 |

| US6596157B2 (en) | 2003-07-22 |

| CA2403999A1 (en) | 2001-10-11 |

| AU2001249836B2 (en) | 2004-10-28 |

| WO2001074975A1 (en) | 2001-10-11 |

| CA2403999C (en) | 2010-07-27 |

| JP2003529668A (ja) | 2003-10-07 |

| EP1282676A1 (en) | 2003-02-12 |

| NO20024718D0 (no) | 2002-10-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4977299B2 (ja) | ナフサ脱硫のための多段水素化処理方法 | |

| US4149965A (en) | Method for starting-up a naphtha hydrorefining process | |

| AU2001249836A1 (en) | Staged hydrotreating method for naphtha desulfurization | |

| JP4077948B2 (ja) | 原油の全酸価を低減する方法 | |

| JPS6326157B2 (ja) | ||

| JP5396084B2 (ja) | 高温メルカプタン分解を伴う選択的ナフサ水素化脱硫 | |

| JP4590259B2 (ja) | 積層床反応器による分解ナフサ・ストリームの多段水素化脱硫 | |

| JPS6361357B2 (ja) | ||

| JP4958792B2 (ja) | 段間分離を含む、選択的水素化脱硫およびメルカプタン分解プロセス | |

| US6197718B1 (en) | Catalyst activation method for selective cat naphtha hydrodesulfurization | |

| JP3955096B2 (ja) | 選択的水素化脱硫触媒及び方法 | |

| KR20010022250A (ko) | 중질유의 수소화 처리 방법 | |

| JP2005528468A (ja) | ナフサストリームの選択的水素化脱硫 | |

| JP4767169B2 (ja) | オレフィン飽和に対する水素化脱硫の選択性を向上するためのオレフィン質ナフサ原料ストリームからの窒素除去 | |

| JPS582997B2 (ja) | 重質炭化水素流の水添処理方法 | |

| US6589418B2 (en) | Method for selective cat naphtha hydrodesulfurization | |

| US6447673B1 (en) | Hydrofining process | |

| KR102841270B1 (ko) | 낮은 황 및 메르캅탄 함량을 갖는 휘발유의 제조 방법 | |

| RU2173696C2 (ru) | Способ гидроконверсии | |

| US20040154960A1 (en) | Catalyst activation in the presence of olefinic hydrocarbon for selective naphtha hydrodesulfurization |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080321 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110214 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110222 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110518 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110614 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110912 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120327 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120416 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150420 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |