JP4955885B2 - 吸熱反応の実施方法およびその装置 - Google Patents

吸熱反応の実施方法およびその装置 Download PDFInfo

- Publication number

- JP4955885B2 JP4955885B2 JP2001563218A JP2001563218A JP4955885B2 JP 4955885 B2 JP4955885 B2 JP 4955885B2 JP 2001563218 A JP2001563218 A JP 2001563218A JP 2001563218 A JP2001563218 A JP 2001563218A JP 4955885 B2 JP4955885 B2 JP 4955885B2

- Authority

- JP

- Japan

- Prior art keywords

- tube

- combustion

- gas stream

- heat

- combustion gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 title claims description 158

- 238000006243 chemical reaction Methods 0.000 title claims description 105

- 238000002485 combustion reaction Methods 0.000 claims description 94

- 239000007789 gas Substances 0.000 claims description 83

- 230000008569 process Effects 0.000 claims description 83

- 239000000567 combustion gas Substances 0.000 claims description 80

- 238000011084 recovery Methods 0.000 claims description 75

- 239000000446 fuel Substances 0.000 claims description 71

- 238000012546 transfer Methods 0.000 claims description 34

- 239000012530 fluid Substances 0.000 claims description 25

- 238000004891 communication Methods 0.000 claims description 9

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 9

- 239000011159 matrix material Substances 0.000 claims description 5

- 238000011144 upstream manufacturing Methods 0.000 claims description 5

- 238000009826 distribution Methods 0.000 claims description 4

- 238000002156 mixing Methods 0.000 claims description 4

- 239000002994 raw material Substances 0.000 claims description 3

- 230000004913 activation Effects 0.000 claims description 2

- 230000000977 initiatory effect Effects 0.000 claims description 2

- 238000003491 array Methods 0.000 claims 2

- 125000006850 spacer group Chemical group 0.000 claims 2

- 239000007809 chemical reaction catalyst Substances 0.000 claims 1

- 239000000047 product Substances 0.000 description 28

- 239000000463 material Substances 0.000 description 27

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 21

- 238000004519 manufacturing process Methods 0.000 description 15

- 239000003054 catalyst Substances 0.000 description 14

- 239000001257 hydrogen Substances 0.000 description 13

- 229910052739 hydrogen Inorganic materials 0.000 description 13

- 230000015572 biosynthetic process Effects 0.000 description 12

- 238000003786 synthesis reaction Methods 0.000 description 11

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 10

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 9

- 229910002092 carbon dioxide Inorganic materials 0.000 description 9

- 238000013461 design Methods 0.000 description 8

- 239000002737 fuel gas Substances 0.000 description 8

- 239000003345 natural gas Substances 0.000 description 8

- 230000005855 radiation Effects 0.000 description 8

- 230000000694 effects Effects 0.000 description 7

- 229910052751 metal Inorganic materials 0.000 description 7

- 239000002184 metal Substances 0.000 description 7

- 238000011069 regeneration method Methods 0.000 description 7

- 230000008901 benefit Effects 0.000 description 6

- 239000007795 chemical reaction product Substances 0.000 description 6

- 238000010586 diagram Methods 0.000 description 6

- 238000000746 purification Methods 0.000 description 6

- 230000008929 regeneration Effects 0.000 description 6

- 238000010438 heat treatment Methods 0.000 description 5

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 4

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 3

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 238000000576 coating method Methods 0.000 description 3

- 238000010276 construction Methods 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 3

- 238000001816 cooling Methods 0.000 description 3

- 238000005260 corrosion Methods 0.000 description 3

- 230000007797 corrosion Effects 0.000 description 3

- 238000009413 insulation Methods 0.000 description 3

- 239000012212 insulator Substances 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- MWUXSHHQAYIFBG-UHFFFAOYSA-N nitrogen oxide Inorganic materials O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 3

- 239000001301 oxygen Substances 0.000 description 3

- 229910052760 oxygen Inorganic materials 0.000 description 3

- 238000012545 processing Methods 0.000 description 3

- 238000002407 reforming Methods 0.000 description 3

- 239000000758 substrate Substances 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 2

- 229910021529 ammonia Inorganic materials 0.000 description 2

- 239000000356 contaminant Substances 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000009792 diffusion process Methods 0.000 description 2

- 230000007613 environmental effect Effects 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 230000004907 flux Effects 0.000 description 2

- 150000002431 hydrogen Chemical class 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 239000011810 insulating material Substances 0.000 description 2

- 238000011068 loading method Methods 0.000 description 2

- 230000002028 premature Effects 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 239000000376 reactant Substances 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 230000000452 restraining effect Effects 0.000 description 2

- 239000002918 waste heat Substances 0.000 description 2

- PQVHMOLNSYFXIJ-UHFFFAOYSA-N 4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]-1-[2-oxo-2-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethyl]pyrazole-3-carboxylic acid Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)C=1C(=NN(C=1)CC(N1CC2=C(CC1)NN=N2)=O)C(=O)O PQVHMOLNSYFXIJ-UHFFFAOYSA-N 0.000 description 1

- IKHGUXGNUITLKF-UHFFFAOYSA-N Acetaldehyde Natural products CC=O IKHGUXGNUITLKF-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- OTMSDBZUPAUEDD-UHFFFAOYSA-N Ethane Chemical compound CC OTMSDBZUPAUEDD-UHFFFAOYSA-N 0.000 description 1

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 1

- 239000005977 Ethylene Substances 0.000 description 1

- 230000004308 accommodation Effects 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 229910002090 carbon oxide Inorganic materials 0.000 description 1

- 239000003575 carbonaceous material Substances 0.000 description 1

- 238000003763 carbonization Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 125000004122 cyclic group Chemical group 0.000 description 1

- 238000006356 dehydrogenation reaction Methods 0.000 description 1

- 238000006477 desulfuration reaction Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000011143 downstream manufacturing Methods 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 238000005538 encapsulation Methods 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 230000003628 erosive effect Effects 0.000 description 1

- 125000002485 formyl group Chemical class [H]C(*)=O 0.000 description 1

- -1 hydrogen Chemical class 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- JEIPFZHSYJVQDO-UHFFFAOYSA-N iron(III) oxide Inorganic materials O=[Fe]O[Fe]=O JEIPFZHSYJVQDO-UHFFFAOYSA-N 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000005272 metallurgy Methods 0.000 description 1

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 1

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 238000010791 quenching Methods 0.000 description 1

- 230000000171 quenching effect Effects 0.000 description 1

- 238000000926 separation method Methods 0.000 description 1

- 239000004071 soot Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 238000000629 steam reforming Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000005728 strengthening Methods 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 125000000383 tetramethylene group Chemical group [H]C([H])([*:1])C([H])([H])C([H])([H])C([H])([H])[*:2] 0.000 description 1

- 238000006276 transfer reaction Methods 0.000 description 1

- 239000001993 wax Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B3/00—Hydrogen; Gaseous mixtures containing hydrogen; Separation of hydrogen from mixtures containing it; Purification of hydrogen

- C01B3/02—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen

- C01B3/32—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air

- C01B3/34—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents

- C01B3/38—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents using catalysts

- C01B3/384—Production of hydrogen or of gaseous mixtures containing a substantial proportion of hydrogen by reaction of gaseous or liquid organic compounds with gasifying agents, e.g. water, carbon dioxide, air by reaction of hydrocarbons with gasifying agents using catalysts the catalyst being continuously externally heated

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J8/00—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes

- B01J8/02—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds

- B01J8/06—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds in tube reactors; the solid particles being arranged in tubes

- B01J8/062—Chemical or physical processes in general, conducted in the presence of fluids and solid particles; Apparatus for such processes with stationary particles, e.g. in fixed beds in tube reactors; the solid particles being arranged in tubes being installed in a furnace

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00106—Controlling the temperature by indirect heat exchange

- B01J2208/00309—Controlling the temperature by indirect heat exchange with two or more reactions in heat exchange with each other, such as an endothermic reaction in heat exchange with an exothermic reaction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/00504—Controlling the temperature by means of a burner

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00017—Controlling the temperature

- B01J2208/0053—Controlling multiple zones along the direction of flow, e.g. pre-heating and after-cooling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2208/00—Processes carried out in the presence of solid particles; Reactors therefor

- B01J2208/00008—Controlling the process

- B01J2208/00716—Means for reactor start-up

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/0205—Processes for making hydrogen or synthesis gas containing a reforming step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/0205—Processes for making hydrogen or synthesis gas containing a reforming step

- C01B2203/0227—Processes for making hydrogen or synthesis gas containing a reforming step containing a catalytic reforming step

- C01B2203/0233—Processes for making hydrogen or synthesis gas containing a reforming step containing a catalytic reforming step the reforming step being a steam reforming step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/02—Processes for making hydrogen or synthesis gas

- C01B2203/0283—Processes for making hydrogen or synthesis gas containing a CO-shift step, i.e. a water gas shift step

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0811—Methods of heating the process for making hydrogen or synthesis gas by combustion of fuel

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0811—Methods of heating the process for making hydrogen or synthesis gas by combustion of fuel

- C01B2203/0816—Heating by flames

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0811—Methods of heating the process for making hydrogen or synthesis gas by combustion of fuel

- C01B2203/0822—Methods of heating the process for making hydrogen or synthesis gas by combustion of fuel the fuel containing hydrogen

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0838—Methods of heating the process for making hydrogen or synthesis gas by heat exchange with exothermic reactions, other than by combustion of fuel

- C01B2203/0844—Methods of heating the process for making hydrogen or synthesis gas by heat exchange with exothermic reactions, other than by combustion of fuel the non-combustive exothermic reaction being another reforming reaction as defined in groups C01B2203/02 - C01B2203/0294

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0855—Methods of heating the process for making hydrogen or synthesis gas by electromagnetic heating

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0805—Methods of heating the process for making hydrogen or synthesis gas

- C01B2203/0866—Methods of heating the process for making hydrogen or synthesis gas by combination of different heating methods

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0872—Methods of cooling

- C01B2203/0883—Methods of cooling by indirect heat exchange

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/08—Methods of heating or cooling

- C01B2203/0872—Methods of cooling

- C01B2203/0888—Methods of cooling by evaporation of a fluid

- C01B2203/0894—Generation of steam

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/12—Feeding the process for making hydrogen or synthesis gas

- C01B2203/1205—Composition of the feed

- C01B2203/1211—Organic compounds or organic mixtures used in the process for making hydrogen or synthesis gas

- C01B2203/1235—Hydrocarbons

- C01B2203/1241—Natural gas or methane

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/12—Feeding the process for making hydrogen or synthesis gas

- C01B2203/1258—Pre-treatment of the feed

- C01B2203/1264—Catalytic pre-treatment of the feed

- C01B2203/127—Catalytic desulfurisation

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/12—Feeding the process for making hydrogen or synthesis gas

- C01B2203/1288—Evaporation of one or more of the different feed components

- C01B2203/1294—Evaporation by heat exchange with hot process stream

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/14—Details of the flowsheet

- C01B2203/142—At least two reforming, decomposition or partial oxidation steps in series

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/16—Controlling the process

- C01B2203/1604—Starting up the process

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/16—Controlling the process

- C01B2203/1609—Shutting down the process

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B2203/00—Integrated processes for the production of hydrogen or synthesis gas

- C01B2203/16—Controlling the process

- C01B2203/1614—Controlling the temperature

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/10—Process efficiency

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P20/00—Technologies relating to chemical industry

- Y02P20/10—Process efficiency

- Y02P20/129—Energy recovery, e.g. by cogeneration, H2recovery or pressure recovery turbines

Landscapes

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Chemistry (AREA)

- Health & Medical Sciences (AREA)

- General Health & Medical Sciences (AREA)

- Engineering & Computer Science (AREA)

- Combustion & Propulsion (AREA)

- Inorganic Chemistry (AREA)

- Devices And Processes Conducted In The Presence Of Fluids And Solid Particles (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

Description

この発明は反応方法ならびにその装置における、もしくは関係する改良に関する。

【0002】

更に詳しくは、この発明はこの種の方法と装置に関する参照事項をもっており、それによると吸熱ならびに発熱の両反応は同時に起こり、その結果前者すなわち吸熱反応に必要な熱は後者すなわち発熱反応により供給される。

【0003】

例えば一般的に大型改質炉を活用する天然ガスまたは他の炭素系材料の蒸気改質法を使用して合成ガスを生産することは公知であり、この大型改質炉は本質的に大型箱であって、改質管の単列または多重列を含んでおり、これらの管列を介して吸熱反応物質が流れ、これらの流れには吸熱反応を促進する触媒が含まれ、あるいは含まれていないかもしれない。

【0004】

燃焼は箱の中の大まかに言って雰囲気圧力下で発生し、管への熱の移動は主として燃焼ガスまたは改質炉の壁からの放射を経て生ずる。

【0005】

改質ガスと燃焼ガスからの廃棄熱は、一般的に分離式熱回収デバイスを介して箱の外側に隣接して回収される。

【0006】

この従来技法の主要な欠点は改質炉の大きい重量と空間的容積に関係し、建造ならびに構成部品に高い費用をもたらし、そしてこれらの技法を多くの場所で、特に例えば禁忌な遠隔地及び沖合で使用させることになる。

【0007】

従来の改質炉ならびにその関連装置のもつ質量の大きさに関連して、これら改質炉の加熱ならびに冷却に長時間を要することになり、また関連するエネルギーの消費コストも嵩むことになる。

【0008】

これら従来の大型改質炉に代わるよりこじんまりしたデバイスの設計に関して今日まで幾つかの企画がなされてきたが、限られた成果しか得られていない。

【0009】

一般的に、この種のよりこじんまりしたデバイスは機械的設計上実用性が限定され、または熱効率が貧弱であり、あるいは大規模工業用としては不適切であるという問題を抱えている。

【0010】

この種の試みの1つがRuhlらに付与された米国特許第5,567,398号で開示されており、それによると吸熱性供給原料及び発熱性燃焼ガスに対して逆流の流れの採用を本質的に教示している。この従来技術の提案の欠点は、吸熱反応のピーク温度の位置の近くにあるバーナー尖端に対して熱束のピーク部分が接近していることによる、所与の吸熱反応及び温度に対する高い金属壁温度にある。バーナー火炎の変形、あるいは燃料または空気の分布不良は如何なる程度であっても管壁温度を設計値以上となし、結果的に管の早期破損をもたらし得る。

【0011】

Ruhlらの提案の構成は、燃焼ガスのみによる吸熱反応送給流れの予熱を制限し、その効果として、燃焼生成ガスに含まれる廃棄熱の最大限の活用が単一容器中では達成できないことになる。結果は、この工程の全体的潜在効率が従来技術の装置により実現できないということである。

【0012】

更に、Ruhlらの提案の構成は、吸熱反応生成物のみによる発熱反応送給流れの予熱をやはり制限し、その結果発熱反応送給物に過剰加熱を施すことなく、この装置中の吸熱反応生成物に施し得る冷却の度合いを限定することになる。採用した容器の全体的潜在効率に及ぼす負の効果とは全く別に、「金属汚染」腐食に抵抗できなければならない下流側構成部品の選択に、やはり負の影響が及ぶ。

【0013】

米国特許第5,565,009号が開示している吸熱反応炉は、Ruhlらの教示内容に関する上述の概要に対して、特に逆流の流れ方式の影響に関連してやはり同様な欠点を示している。

【0014】

工程の「効率」はいろんな方法で計測できるが、特に注目されるのは「正味燃料効率」と、そして解放された熱に移送された全熱量の比率である。前者すなわち「正味燃料効率」は工程もしくは装置の中で利用される(燃料LCVに基づく)全燃料エネルギーのパーセント値で計測され、この値は大気中への燃焼ガス装出温度が降下すると増大する。この値はまた燃料の品質の影響を受けるのであり;燃料LCVが下がると所定の燃焼生成物の出口温度に対する正味燃料効率が下がる筈である。

【0015】

前述の比率は、燃料の燃焼によって解放される熱量の計測値と比較される工程または装置の中で伝達される熱量の計測値であって、この値は燃料や燃焼空気及びプロセス供給原料に対する全体的予熱が増すときに増大する。この値は前述の3本の流れの所望の最高予熱温度または実用予熱温度であると考える如何なる温度によっても限定される。この比率は100%を超えることができ、しかも工程または装置の中の付加的な流れを加熱することによって最大化される。

【0016】

従ってこの発明の目的は、従来技術のもつ欠点を取除く改良した方法ならびに装置を提供することである。

【0017】

この発明の更なる目的はよりこじんまりした、そしてより費用効果のある構成を提供することであり、この構成は現存の方法及び装置により実証されるよりも潜在能力的に大きい全体的正味燃料効率ならびに解放された熱に伝達される全熱量の比率を生ずる構成である。

【0018】

この発明の第1の態様に従えば、

燃焼持続媒体の存在下で、燃料を燃焼させることによって、発熱反応領域において発熱反応を開始し、それにより熱を発生させて燃焼ガス流を生じる工程において、前記燃料が予熱された状態で提供され、また前記燃焼持続媒体が予熱された状態で提供され、前記発熱反応領域に隣接する吸熱反応領域においてプロセス供給原料流に吸熱反応を受けさせ、熱を前記燃焼ガス流から前記プロセス供給原料流へと実質的に対流して伝達させ、それによりプロセスガス流を前記プロセス供給材料流から生成し、前記燃焼ガス流と前記プロセス供給原料流とは並流関係にあって、前記燃焼ガス流と前記プロセスガス流とを前記発熱反応領域の下流側にある熱回収領域の中に並流で流すという工程を含み、前記プロセスガス流からの熱は、前記燃焼ガス流に対流して伝達され、それと同時に前記燃焼ガス流からの熱は、対流の熱交換によって(i)前記燃焼持続媒体へ、(ii)前記プロセス供給原料流へ、及び(iii)前記燃料へ伝達され、それにより前記プロセスガス流と燃焼ガス流の温度を制御し、前記プロセスガス流は、前記吸熱反応領域から前記熱回収領域へ直接供給され、連続的に前記熱回収領域を通って出口へと流れ、前記燃焼ガス流と前記プロセスガス流はある適正温度において前記方法から流出され、それにより前記方法の全体的効率が最適化される。

【0019】

有利なことに、熱はプロセスガス流及び燃焼ガス流から更に回収されるのであり、熱伝達はある種の流体の流れ、例えば水を循環する供給原料飽和装置のような流体の流れに対する少なくとも1個の他の流れ回路に対して伝達される。

【0020】

この発明の方法においては、この明細書で定義されている予熱機構を使用することにより、熱を多様なプロセス流に融通性をもって伝達できるお陰で、高度の工程効率が得られる。このようにして、吸熱反応生成物、すなわちプロセスガス流の温度は概ね400℃のレベルに維持可能であり、また発熱性燃焼ガス流の温度は、1工程領域において250℃以下のレベルに維持可能である。加熱される冷体の温度ならびに更なる熱交換の経済性次第では、これらの温度の更なる降下は可能である。

【0021】

有利なことに、熱回収領域において加熱される流れの1本はプロセス供給原料用の流れに備えた水を含んでおり、特に同業技術の熟練者にとって公知である有用な方法は供給原料飽和装置に到る循環水の予熱である。その他の方法は水例えばボイラーからの流れの直接的な形成である。

【0022】

好都合なことに、受け入れる流れの熱回収領域の中の流れは一般的に前記燃焼ガス流と前記プロセスガス流の両流れの方向に対して実質的に直角である。二者択一的に、熱回収領域の中の流れは一般的に発熱反応と吸熱反応の両流れの方向に対して同一方向または反対方向をとる。

【0023】

更に、流れ経路を延長することにより、含有する管の増加した表面領域を通る熱伝達及び熱伝達率を強化するために、受入れる流れを曲折される熱回収領域の中に流入させることは最適化の手段として有益である。

【0024】

好都合なことには、発熱性及び吸熱性の流れは下方を向く方向に同時流動するが、他の方向も採用可能である。

【0025】

熱回収領域の中でのプロセスガス流と燃焼ガス流間の熱伝達の最適化のために、これらの流れの速度が強化され、結果的に両流れの熱伝達率を増大する。

【0026】

この発明の方法は供給原料の、事実上燃料ガス流の予熱を許すのであり、その方法では、それぞれの流れの出口温度が予熱すなわち熱回収領域の回りの適当なバイパスにより制御されることにより、例えば米国特許第5,565,009号のような従来技術で必要であるような燃焼生成物の酸素含有量、すなわち過剰空気を調節することを要せずに、吸熱反応に対する熱の入力の制御を可能にする。従って、この発明の方法は伝熱性能の変動、例えば汚れなどにも係わらず最適効率において、あるいはその近傍で操作可能である。

【0027】

この方法はやはり燃焼領域の中に、延長した、あるいは付加した燃料管を使用することにより段階的燃焼の提供を可能とし、その結果燃料ガスは段階的に解放されてピーク燃焼温度を低減し、その結果吸熱反応管を通過するピーク熱束ならびに燃焼生成物中の窒素酸化物の濃度を低減する。

【0028】

更に、燃料ガスバーナー管は多孔質材料で構成可能であり、これにより燃料は管からその長さに沿って連続的に解放される。燃焼触媒は、まだ下方にあるピーク燃焼温度における操作を可能とするように、バーナー管の外側に適用可能である。

【0029】

この方法は燃焼の予熱を許し、これに燃焼が続き、その後燃焼生成物の熱交換により燃焼空気に戻るのであり、このことが迅速な、しかも無事故の起動及び休止を可能とし、そして冷たい空気による吸熱反応管の迅速焼入れが生じないことを保証するのであって、この場合この種の迅速焼入れは従来の、また先行技術の方法においては過剰応力負荷ならびに時期尚早な破損をもたらし得る。

【0030】

工程の起動に当たり、補助熱源からの熱の一時的な初期流用に対する備えがやはりなされるのであり、このような熱源は、燃焼持続媒体との関連においてこの目的用に準備された適当なバーナーにより構成される。

【0031】

約550℃以上の温度、すなわち燃料自動着火温度に対する空気の初期予熱のための装置を用意することにより、燃料ガスを、燃焼領域への噴射と同時に着火させ、その結果着火デバイスの必要がなくなる。

【0032】

前述した熱交換回路は、入力熱量の大部分が工程中で回収され、また再生されるので、この工程の起動のためには必要最小限の熱の準備を要するのみであり、従来の先行技術の工程の場合よりもかなり小さい起動エネルギー費用ですむ。

【0033】

この種の起動装置は、燃焼領域の中の好適位置に用意される燃焼開始触媒を準備することによりに更に最小化されるのであり、ここでこの種の触媒は必要とする空気の予熱温度を下げる。

【0034】

更に、エネルギー効率は、工程から大気中への熱損失を最小化するような方法で冷えた燃焼持続媒体を流動させることにより得られる。

【0035】

この発明はまた熱回収領域の中、またはその下流側においてプロセスガスを別の工程位相の中に通す工程を含む。例えば、このプロセスガスは熱伝達領域の中の吸熱反応管の中に含まれる別の工程区分を通して送給され、この種の区分はガスの水素含有量を増すために高温移送触媒を含んでおり、このような構成は、工程の中で水とガスの移動反応からの発熱反応熱を回収することによって更に一層全工程効率を改善する。

【0036】

その上、まだ別の段階にある燃焼ガス流は熱回収領域の下流側で処理領域に送給され、この構成においてこのガスはNOX及びその他の汚染物質を取除くために浄化される。このような浄化作業には従来技術が用いられる。例えばNOXの低減及び微量の部分的燃焼生成物の除去には触媒による処理が採用される。

【0037】

二者択一的に、燃焼ガス流は直接大気中に装出される。

【0038】

この発明の第2の態様によれば、第1の態様の方法を実施する装置が提供されており、この構成においてこの装置は、発熱反応領域と吸熱反応領域を内蔵する格納容器シェルを備え、前記発熱反応領域は前記格納容器シェルの一端と付随する燃料プレナムを有し、複数のバーナー管と流体連通し、使用中に予熱された燃料を提供するよう構成され、更に前記装置は、前記バーナー管と付随し且つ流体連通し、更に前記燃料の燃焼を持続するために使用中に予熱された燃焼持続媒体を提供するように、また熱及び1つの燃焼ガス流を提供するように構成される1つの燃料持続媒体プレナムを備え、前記バーナー管は前記プレナムを通過し、また前記装置は、前記燃焼ガス流を搬送する火室と、使用中に予熱されたプロセス供給原料流を提供するように構成された、前記発熱反応領域のための1つのプロセス供給原料プレナムを備え、前記プレナムは複数の反応管に通じ、前記火室の内部にある前記プレナムにおいて、前記反応管が使用中にプロセス供給原料流を含み、実質的に対流して熱を前記燃焼ガス流から受取り、前記燃焼ガス流と前記プロセス供給原料流が並流関係にある状態で前記反応管にプロセスガス流を生成し、更に前記装置は、前記反応管が熱回収領域を直接通過した、前記発熱反応領域の下流側にある1つの前記熱回収領域を備え、前記熱回収領域は、前記燃焼ガス流と前記プロセスガス流の両流からの熱を用いて前記燃焼持続媒体を使用中に予熱するよう構成され、更なる流体流を予熱し、更に前記熱回収領域は、使用中に前記燃焼ガス流のみと流体流関係にある複数の熱交換モジュールと、燃焼ガス流出口と、プロセスガス流出口とを有する。

【0039】

熱回収領域のモジュールは、直列に、並列に、もしくはこれらの混合状態に都合良く構成され、熱回収及び工程効率を最大化し、そして費用を最小化する。これらのモジュールは適当に間隔を採り、プロセスガス及び燃焼ガスの各温度の所望の変化のパターンに影響を与えるようにする。

【0040】

吸熱反応管は都合良くそれらの入口端末に管板により保持されており、この管板はシェルを横切ってその中に固定され、そして好ましくこれら管の先端は拘束されておらず、従って好ましくない応力の大きさと、これが原因で生ずる管の変形の発生が回避される。

【0041】

平均的な普通の量の炭素酸化物を含有する合成ガスと接触している最も一般的に使われている金属表面は、約800℃以下450℃未満の温度範囲における侵食及び炭化として公知の機構による腐食に露呈され、金属の錆が発生するようになり、このことは同業技術の熟練者にとって公知である。装置の熱回収領域の中でべつに発生するかもしれないこの種の腐食を避けるには、吸熱反応管に対して、例えば公知のコーティング技術であるアルミニウムの拡散被覆などの適当なコーティングを適用すると良い。

【0042】

バーナー管はその迅速な整備が可能なシェルの中に横断するようにしかも脱着自在に固定してある。バーナー管板を取除くことにより、シェルの燃料入口端末を経て引き出される吸熱反応管に対する検査ならびに整備また触媒の装入及び装出が可能になる。

【0043】

この工程の利益を最大化するために、圧力供給原料をできるだけ高い圧力で操作するのが有利である。概して、最大実用圧力は機構的ならびに製作上の配慮により決定されるが、これらの配慮は往々にして実用上の最大管板厚さにより固定される限界値に落ち着く。供給原料プレナムを形成する管板厚さを最小化するには、この管板は、供給原料プレナムを介して燃焼持続媒体に対する導管の外側壁を形成し、その結果相互連結された二重管板構造を形成している管に有利に固定されている。その結果、単一管板設計を採用する場合と比較して実質的に一層薄い管板厚さとなっており、低減コストと重量の有利性とは別に、起動及び休止中の著しく低い特異な壁応力ならびに潜在的歪みを生ずる。相互連結された二重管板構造を採用すると、比較的大きい直径、例えば2000mmを超える直径の管板をもつ装置における60大気圧を超える圧力における工程の実用操作が可能になり、例えば生産した合成ガスを、合成ガス圧縮を必要とせずに、メタノール合成工程に直接送給することを可能とする。

【0044】

熱回収領域を通る通路に対して適当な口がシェル内に設けてあり、また予熱された流れ、すなわち燃焼持続媒体とプロセス供給原料及び燃料の流体の流れに対する個々の領域にこの領域から外側配管が提供されている。

【0045】

二者択一的に、熱回収領域は、例えば環状ジャケットのような内部導管と連通可能であり、この導管は発熱反応領域のバーナーに達することにより外部配管を不要とし、しかも熱損失を最小化して一層大きな熱効率をもたらす。この構成の更なる利点は、火室の耐熱性絶縁層を支持するために金属製内部壁が提供されており、この金属壁は使用に際して上方の管板及びこれに連結された壁や管と同様に燃焼持続媒体の温度に置かれているということである。容易に理解できるように、このことにより、管板が実用上異なる温度にある従来技術に基づくデバイスに関する特異な応力がないデバイスをもたらす。

【0046】

この構成の更に別の利点は、実用上火室の内部寸法が均一であり、底部の供給原料管板及びこれに連結された吸熱反応管の作動に順応しており、側方の膨張が実質的に常に同一の大きさであるということである。

【0047】

なおもう1つの代替構成では、予熱プロセス供給原料及び/または予熱燃料は個々の分配プレナムに達する内部導管と連通可能であり、その結果外部配管の提供の必要性を取除く。

【0048】

この後詳細に説明する好適な実施態様の機械的構成は次の通りである、すなわち供給原料及び燃焼持続媒体プレナムの上方と下方にある3つの管板ならびに壁とこれに連結された管とは、適宜適当な表面絶縁を提供することにより、全てが実質的に同一温度、すなわち燃焼持続媒体予熱温度に保たれており、その結果供給原料プレナム管板の中の好ましくない応力を最小化することを保証するだけでなく、如何なる場合でも燃焼バーナー管は燃焼持続媒体が流通する管と一線上に揃っていることを保証する。

【0049】

燃焼ガスから吸熱反応管への熱の伝達は、燃焼ガスの局部的速度及び乱流を増すように作用する規則的に間隔を採っている不活発な形状の提供によって燃焼領域の下流端部において増大可能である。これら形状はそれらの外側表面にピンを担持する。代替的に、不活発な形状、例えばボールのような形は、吸熱反応管間における無作為的やり方でこれらの空間を充填する。

【0050】

熱回収領域は熱交換管の傾斜面により有利に構成され、この管は一方が他方に対して、曲折した経路が火室内の燃焼ガス流に対して規定される関係に方向性をもって配置され、その結果実用に際して他の場合に起こるよりも大きい乱流をもたらすことによって熱伝達を強化する。管の傾斜面は水平方向を採り、隣り合う傾斜面は一方が他方と直交し、実際に提供するマトリックスを通して燃焼ガス流が通過する。管は熱伝達特性を改変する外形となっている。例えば、これらの管にはバリがあり、捩じれており、直径の変化するまたは挿入物をもつ形状となっている。

【0051】

同様にして吸熱反応管は類似の外形をもっている。

【0052】

熱回収管及び吸熱反応管の直径は、燃焼ガスならびにプロセスガスの出口温度の設計条件により調節できるように変更可能である。

【0053】

不活発形状は規則的もしくは無作為なやり方で熱回収管間と、そして吸熱性管の回りに置かれ、乱流と熱伝達が更に促進される。

【0054】

熱回収管の大きさ、厚さ及び長さに依存して、管の振動を防止する支柱を用意することが提案される。これらの支柱は優先的に管と管とを連結したものであり、前記管はこれらの支柱に同一方向に連結されている。有利なように、これらの支柱の設計は付加的な乱流ならびに燃焼生成物の流れの混合とを促進する設計となっている。

【0055】

吸熱反応管とバーナー管とは規則的に配列される。

【0056】

この種の配列が、燃料及び燃焼持続媒体の予熱方法との組合せにおいて、実質的に等しい。しかも幾何学的に同類の熱入力のために反応領域中の個々の管に提供することにより、発熱性燃焼ガス流は、実質的に同一軸線方向の、しかも円周方向の管壁温度の形状を生ずるようなやり方で吸熱反応領域に導入される。

【0057】

個々のバーナーに対する平均温度燃料及び燃焼持続媒体の重要な提供は、個々のバーナーへの分布に先んじて行う別々の大量混合により達成される。この目的のためにやはり燃料ガスバーナー管に対する絶縁体の外部からの適用がなされ、その結果隣り合う予熱ずみ燃焼持続媒体の流れによる燃料ガスの差動加熱が最小化されることを保証する。

【0058】

個々のバーナーに対して等しい流れを提供することは、個々のバーナー管の入口における拘束オリフィスの配置により保証され、これらのバーナー管は充分な圧力降下を提供しており、あらゆる環境条件下で個々のバーナーに対して実質的に等しい流れを保証している。同様に、個々のバーナーに対する燃焼持続媒体の流れへの付加的圧力降下の提供は、個々のバーナー管に対する実質的に等しい流れを保証するために個々のバーナー管を取り囲む環体において提供される。

【0059】

最終的熱回収領域の下流側に提供されている燃焼ガス流のためのガス浄化相があり、この種の相はNOX及びその他の汚染物質、そして所望ならば実質的にあらゆる過剰酸素の除去の提案を含んでいる。ガス浄化相はシェルの中に組み込まれ、更に熱回収デバイスを組み込んでいる。

【0060】

その上、別の相が、例えば水素含有量の強化用の高温または低温移動の反応装置としてプロセスガス流のために含まれている。再度、この相はシェルの中に、更に好ましくは熱回収領域の中の適当な配置における吸熱反応管の中に含まれる。

【0061】

少なくとも1個の起動バーナーが熱回収領域の下流側に提供され、この熱回収領域においては燃焼持続媒体、すなわち空気が燃料バーナーからの燃焼生成物により予熱される。この例では、この装置のどの点における温度でも関連の局部的操作温度を超えることはない。この点における空気を予熱する、例えば赤外線ヒーターなどの代替的手段が利用される。

【0062】

この装置から大気への熱損失量は、この装置の外側シェルの内側もしくは直接の外側のどちらかにある火室または熱回収モジュールの外側の冷たい燃焼持続媒体を搬送する適当な導管の提供により最小化される。

【0063】

実施例によってのみこの発明に係る吸熱反応を実施する方法と従ってその装置について、添付の図面を参照して以下に説明する。

先ず図1ないし4を参照すると、一般的に1で示す装置には、各端末がドーム形をし、そして図示のように垂直方向をもったシェルを含んでいる。

【0064】

シェルの頂部ドーム4は、絶縁体301を具備し、絶縁材料8からなる孔開け加工を施した基盤を伴った燃料プレナム6を形成し、燃料入口10がプレナムの軸線方向に設けてある。ドーム4はシリンダー12に載置され、第1管板14は基盤8とシリンダー12の頂部の中間に位置し、管板14とシリンダー12とはボルト付きフランジ302で連結されている。膨張デバイス16が管板14と外側シェル2の間に設けてある。管板14は、孔開け加工した基盤8と見当合わせするように孔開け加工を施すことにより順応し、そして基盤8から垂れ下がり、かつ第2管板22と第3管板24を通ってシリンダー12の中に形成された火室領域26を貫通して伸びるバーナー管20の上方端末18を固定する。拘束オリフィス303は、それぞれのバーナー管の上方端末18に配置され、絶縁層304がそれぞれのバーナー管20の外側の一部に設けてある。ドーム4は、清掃や交換のためにバーナー管20に接近可能なように、管板14及びこれに連結されたバーナー管20と同様に脱着自在である。

【0065】

第2管板22と第3管板24の間には、プレナム40が形成され、この中には使用に際してプロセス供給原料が導入され、そして前記プレナム40とシェル2の外壁30を通って伸びる流入口32が設けてある。プレナム40の外壁30は、使用に際して燃焼空気が通過可能なシリンダー12の壁と共に環帯34を形成する。複数の管305が連結し、しかも管板22,24に連結され、これら管板を介してバーナー管20が伸びており、これらのバーナー管20は、使用に際して燃焼空気の環帯38の通過を許すように管305の口径から遊離している。絶縁体306の層は管板22、24に対して内側に、そしてプレナム40の外壁30の内側に提供されている。

【0066】

プレナム40は吸熱反応管42と流体連通され、そして個々の管42の上方部分43の中に保たれた触媒41の装入と交換とを許すために44に接近用プラグを備えている。管42は管板24の中に固定されているが、それらの下方端末において自由に集合的にしかも個別に動ける。脱着自在な管状挿入物307が絶縁目的で管42の入口に設けてある。個々の管42の比較的下方の部分45の中に、軸線方向に空間的に配置された中子管46があり、この管は環帯を形成し、この環帯を経て、使用中の処理ガスが流される。反応管42とバーナー管20は規則的に配列される。

【0067】

火室領域26は、外側が収容壁309となっている吸熱反応管42の最外側を包囲する絶縁層308により側方に形成されており、ここで収容壁309は、シリンダー12と共に燃焼空気の通路としての環状通路64を設定している。

【0068】

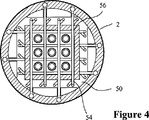

吸熱反応すなわち燃料の一次燃焼がその内部で実際に発生する火室領域26の下流側にモジュール式熱回収領域があり、この領域は燃焼空気を予熱する第1部分50からなり、この部分50は収容壁309を、それぞれが横断し、水平に伸び、そしてそれぞれがマトリックス56を形成するように互いに他に対して直交している構成をもつ上方に隣接する傾斜面に設けた熱交換用管構造54から成っている。管54への空気入口58は図示のようにシェル2の中に設けてあり、外側シェル壁の内側に設けてある通路60を経て環状通路64を通る管54から出る空気と連通している。環状通路64を貫通して補助バーナー65があり、このバーナー65はこの明細書で説明するように起動時に使用される。火室領域26のなかの管54の直上で、そしてバーナー管20の端末の下流側に、以下に説明される目的のための流れ強化デバイス66がある。

【0069】

第2熱回収部分70が第1の前記熱回収部分50の下流側に配置され、これらの第1熱回収領域の傾斜面と同様のやり方で配列された熱交換管72の傾斜面から成り、そして入口74と出口76は分配ならびに集合多岐管310,311と流体連通してシェル壁の中に提供されており、これらは供給原料を予熱する目的でプロセス供給原料の流れを含む意図をもつ管に連結されており、出口76は適当なパイプ加工(図示してない)により、プレナム40の入口32に連結されている。

【0070】

モジュール化した第3熱回収部分80は第2熱回収部分70の下方に配置され、そして再度この部分80は同様な熱交換管82により構成され、予熱されるべき流体の流れに対する入口84と出口86が設けられている。同類設計の他の熱回収モジュール(図示してない)が第2と第3の熱回収部分70,80の間に含まれている。

【0071】

シェル2の下方端末は脱着自在なドーム型基盤90により閉じられており、この基盤90は吸熱反応管42と見当合わせされる装出領域92を設定する。排気燃焼ガスの出口94は領域92と連結し、大気中かまたはガス浄化相(図示してない)の何れかへの燃焼ガスの流出を許す。このガス浄化相は所望とあれば領域92の中に含まれる。吸熱反応管42の下方端末98は中子管46を保持し、しかも浄化目的と、そして必要性が生じた場合に中子管46の取除きをするための脱着自在なプラグ100を有している。管42の端末98は小さい直径の管101の仲介を経て少なくとも1個の集合ヘッダー102に連結され、管101は充分可撓性があり、管42に圧縮応力を加えなくとも熱作動が可能である。

【0072】

集合ヘッダー102から流出するプロセスガスは使用のためまたは更なる処理のために出口106を通過する。この後者の箇所において、プロセスガスは高温または低温の移動反応装置(図示してない)に送給される。集合ヘッダー102と出口106は管42の全体的膨張に順応するために垂直方向に自由に動く。シール312が設けてあり、出口106を取囲む大気中に燃焼生成物が流出するのを防止する。

【0073】

操作において、予熱ずみ燃料は適当に入口10を経て燃料プレナム6の中に導入され、それ以後この燃料はバーナー管20に流入し、このバーナー管の周囲では予熱ずみ燃焼空気が、バーナー管20と、そしてプレナム40を通過する包囲管305との間に設定される環帯38の中を通る。立ち上がり時に起動に際して、空気は入口58を通って流入し通路60を通って送給され、その後管54に流入するのであり、ここから通路64に流入する空気は補助バーナー65を用いて予熱される。この空気は超大気圧、例えば10‐15psigの下にある。燃料の燃焼が火室領域26の中で起こり、そしてバーナー管20と空気経路の幾何学的形状は、燃料と空気の立ち上がり時の混合作用が最小化され、その結果燃焼を遅延させ、その結果吸熱反応管42上の熱点の発生傾向を低減するような形状である。生成された「乱流拡散火炎」は長く、薄い火炎という特徴を有する。

【0074】

燃料の燃焼は発熱反応であり、従って熱は火室領域26の中に発生し、そして熱の伝達は吸熱反応管42に向けて実質的に対流して起こり、この管42を経てプロセス供給原料、例えば天然ガス及び蒸気が流れる。個々の管42の上方部分43の中にある触媒41は化学反応の誘因となり、この化学反応はその特徴が吸熱性であり、火室領域26内の燃焼ガスから熱を吸収する。燃焼ガスとプロセスガスとは、発熱性生成物と吸熱性反応物との間の熱交換中に同時流動する。

【0075】

燃焼ガスは火室領域を通過し、そして流れ強化デバイス66に遭遇するのであり、このデバイス66は燃焼ガスにとって利用可能な流れ領域を減らす作用をし、その結果管42に対するガスの速度ならびに対応する熱伝達率を連続的に増す。本質的には不活性形状をもつデバイス66からの熱的放射を経て管42に到る増大した熱入力が、やはり存在する。

【0076】

同時発生的に、プロセスガスは下方に流れ、そして同様に中子管46に遭遇するのであり、この中子管は管42中の流れ通路を拘束し、そのため流れ速度を増してこの管の壁を横切る熱の伝達を強化する。

【0077】

プロセスガスと燃焼ガスとは装置1を下方に通過し第1熱回収部分50を通るのであり、この場合、燃焼ガスは入口58から通路60、管54及び通路64を経てバーナー管20に流れる間に予熱される。上記に示したように、マトリックス56は扱う燃焼ガスに対して曲がりくねった経路を作りだし、従って熱伝達機構の強化は管42ならびに管54の双方にとって効率を最適化し、そして熱の伝達を最大化する結果となる。模造管313は全ての熱回収モジュールを通過していて、燃焼生成物のバイパスを阻止し、そして全ての管42からの熱の平均的除去を保証するように設けてある。

【0078】

部分50内の熱伝達の主要手段は燃焼ガスからの対流ならびに吸熱反応管42からの直接輻射を経てなされ、これらの対流も輻射も共に燃焼空気予熱管54に対する。微量の熱が燃焼ガスから管42に伝達されるが、正味の効果は管42からの熱損失の効果である。従って、プロセスガスと発熱反応生成物の流れの温度は部分50を経て連続して下降し低減する。

【0079】

燃焼ガスとプロセスガスからの供給原料に対する熱の伝達によって、更なる熱が第2熱回収部分70の中に回収されるのであり、ここでこの供給原料は基板を形成する傾斜面の形で管72を通って入口74から出口76に向けて通る。この部分70の中の伝熱機構は本質的に第1領域50に対する伝熱機構に等しく、ただし輻射による全伝熱量の割合は著しく低減されること、そして一旦燃焼生成物の温度が、熱的連通状態にあるプロセスガスの温度よりも下がると、熱の伝達は管42から燃焼生成物の流れに到り、この逆は成り立たない、ということは異なっている。予熱ずみプロセス供給原料は次に出口76から多岐管30の入口32に送給される。

【0080】

第3熱回収部分80に対する関係において同様に、熱伝達のやり方は同じであり、そしてこの場合は、適当な流体、例えば供給原料飽和装置の循環水のような流体が予熱可能である。

【0081】

他の予熱部分(図示してない)において、予熱されるべき他の流れの1つが含んでいる燃料ガスは続けて装置1の入口10に送給される。

【0082】

ここで図5を参照すると、図示の工程及び熱の流れ線図では、これまでに説明した工程が図解してあり、そして発熱性の、すなわち燃焼、反応領域500が見られ、この領域では、予熱ずみ燃料が燃焼されて熱を発生し、この熱は主として対流により吸熱反応領域501に送給される。予熱ずみ供給原料は領域501に送給され、反応が起こる。熱い反応生成物は、領域500からの燃焼ガス流の作用と同様に熱回収領域502の中に流入して反応生成物冷却作用が適用される。プロセスガスからの熱を受入れる燃焼ガスによって対流による熱伝達が生ずる。冷たい流体の流れは、プロセスガス管からの直接的輻射を経た比較的少量の熱と同様に、燃焼ガスの流れから熱を対流によってのみ受入れる。冷たい流体の流れは、燃焼ガスと、燃料と、そして吸熱反応領域用の供給原料を含んでいる。その他の冷たい流体の流れはやはり「流体の流れの加熱作用」とラベルを貼った部分における領域502中で予熱されるのであり、これらの流れに対する予熱の供給量が多いほど工程の正味の燃料効率が大きくなる。

【0083】

燃焼ガスの流れはこのように反応生成物を冷却し、そしてこの流れ自身が冷たい流入流体の流れにより冷却される。従って同一の燃焼ガス流が、同一のプロセスガス流の、反応領域501における加熱と、そして熱回収領域502における冷却の双方に利用される。

【0084】

ここでパラメータ的条件を含んだ発明に関する方法の詳細説明を述べる特殊事例が述べられる。

【0085】

実施例によると、蒸気と天然ガスの混合物が図7の装置に送給されるのであり、この装置は蒸気変形作用を経た水素の生成物に対する方法の一体構成部品を形成する。

【0086】

説明した方法に用いる燃料は、PSA(Pressure Swing Adsorption)ユニットのような水素分離システムからの再生した浄化ガスで支配的に構成されている。

【0087】

説明した装置の中の供給原料、燃料及び燃焼空気の予熱に付加して、水素生成工程の中の他の流れの予熱が表1に示すような装置の中から回収される。

【0088】

図7による装置は全体寸法が3400mmの内径(ID)、14,200mm tan/tanの長さをもち、34,000Nm 3 /hrの水素を含む流れを生ずるように設計されており、適正で80%の水素回収効率において、純水素生成率、27,250Nm 3 /hr(約25MM scfd)を生ずる。

【0089】

供給と生産の条件及び流れは表1に示す通りである。装置の中の生成ガス組成は、19.7barg及び900℃で算出され、16.7℃(30°F )の蒸気/メタン反応に対して「平衡への接近」を仮定している。

【0090】

燃料の燃焼は化学量論的必要条件より上の10%過剰空気を用いて実施される。

【0091】

装置を去ってゆく生産品再生ガスと燃焼生成ガスの流れの温度は、それぞれ369℃と212℃と算出される。

【0092】

実施例が示すのは、説明した方法及び装置により達成される高度の正味燃料効率と伝熱率であり、これらはこれまでに達成された何れの比較可能な従来技術におけるものよりも優れている。ここでやはり考慮すべきことは、これらはまた公知の従来技術による再生技術を用いて達成されるよりもかなり縮小した空間ならびに重量で達成できるということである。

【0093】

表1

供給ガス 生成ガス

流量: (kg mol/hr) 1750 2493

圧力: (barg) 28.7 18.7

温度: (℃) 352 369

組成: (mol%)

H2O 71.94 31.62

H2 2.52 50.44

CO ‐ 10.91

CO2 1.70 5.18

CH4 23.72 1.76

N2 0.12 0.09

燃料

流量: (kg mol/hr) 699

圧力: (barg) 3.5

温度: (℃) 108

LCV: (W.hr/kg) 2664

燃焼空気

流量: (kg mol/hr) 1834

圧力: (barg) 1.1

温度: (℃) 93

装置の中の熱平衡:

(熱回収領域のみ)

燃焼生成物から利用可能な熱: (MW)20.9

再生ガスから利用可能な熱: (MW)13.1

合計: 34.0

予熱ずみ流れに対する熱負荷 (MW)

燃焼空気: 8.8

供給原料: 5.4

燃料: 3.1

予備再生供給量: 3.6

脱硫供給量: 0.5

飽和装置用水ヒーター: 12.6

合計 34.0

正味燃料効率*: 86%

伝熱率=伝達した全熱量 **: 1.51

解放全熱量*

* 燃料LCVに基づく

** 燃焼及び熱回収両領域の合計

【0094】

図8には、図7Aの装置の変化態様が示してあり、この態様では供給原料と燃料管を配置し、そして支持するために使う管板のかわりに、パイプ構造の多岐管が用いてあり、これにより管板の必要性を除いてあり、単一管板または多重支持部材がプロセス管用として使用されている。その上、入口の燃焼空気配管は取除かれており、この実施態様における燃焼空気は外側環体を経て予熱用管に流れている。

【0095】

プレナムと多重管板は、入口流れの分布用として適当なパイプ構造の多岐管と置き換えられ、従ってこの発明は同等な形態を包有すると解釈されなければならないということが理解されよう。

【0096】

前述の内容から容易に評価されるように、この発明の装置は、発熱反応と吸熱反応との両方を含む一連の工程段階である1個の容器の中で実施する、こじんまりしたしかも効果的で効率的な手段を提供するのであり、この構成において前者すなわち発熱反応は後者すなわち吸熱反応に必要不可欠な熱を同時に流れる個々の生成物の流れと共に提供する。熱回収領域の直列的構成は燃焼空気に対する、そして燃料と供給原料に対する予熱の利点を用いて、容器の上流側に発生する反応からの熱の抽出を最適化する構成である。

【0097】

単一容器の中の熱回収管理体制と連結する発熱反応と吸熱反応との両者のカプセル封入により、高度の正味燃料効率に併せ限定された空間と、そして容積必要条件とがもたらす利点を更に提供する。

【0098】

この発明は、この発明のもつ一般的な発明の範囲から逸脱することのない方法で実施されることが同業技術の熟練者により評価されよう。従って、合成ガス、例えばアンモニヤの生産に関しては、この発明は第2の再生触媒を下流側火室領域に提供することにより採用化可能であり、これにより第2再生触媒の上方の空気による高圧における部分的燃焼のために燃料ガスのかわりにバーナー管に再生ガスが送給される筈である。第2再生触媒を出る合成ガスは次に、図に関連して説明してあるように熱回収に露呈される。

【0099】

熱回収管は容器を横切って、しかも水平に配置されているように説明されてきたが、これらの管は、この管の中の予熱流体の流れが、燃焼ガスとプロセスガス流と一致するように構成されているということが理解さるべきである。

[産業上の利用可能性]

【0100】

原理において、この発明は、燃料の燃焼を経て工程に適用するのに熱が必要とされる場合であれば何処にでも用途を見出す。最も一般的に言って、これは天然ガスまたはその他の空気もしくは酸素を伴うガス性燃料の燃焼を経て発生する吸熱反応であろう。

【0101】

特に好適な実施例は、天然ガスの蒸気再生法による合成ガスの生産である。得られた合成ガスからは、例えば水素、メタノール、アンモニヤ、合成燃料及びワックス、そして合成ガス、特にその中でも酢酸とかアルデヒドなどから造られたもっと複雑な構造の化学薬品といった多くの種類の下流側生産品が生産可能である。

【0102】

この発明を用いる合成ガスの生産がやはり見出す用途は、例えば直接還元製鉄(DRI)のような冶金の分野で使用する還元性ガスの用途である。

【0103】

この発明の実用的に好適な用途に関する別の実施例は、各種の有機質供給原料の脱水素処理を含む工程に存在する。このようにしてこの発明によりエタンからエチレンが生産可能であり、同様にプロパンからプロピレンが、またブタンからブチレンなどが生産可能である。これらの生産物はオレフィンに限定するものではなく、しかも多くの種類の循環的もしくはその他の複雑な有機質化合物が生産可能である。

【0104】

この発明はまた単純に点火ヒーターとして使用して、単一流れまたは多重流れを適当な燃料の燃焼によって加熱することができる。1つの実施例は蒸気発生ボイラーである。

【0105】

用途は、その他の工程装置類、例えばガスタービンなどとの連係において見出すことができ、この場合ガスタービンから排出されるガスはこの発明における燃焼持続媒体として利用できるのであり、結果的に組合せ工程に対して極めて高度な熱効率を得る。

【0106】

この発明の主要な適用分野は水素ならびに合成ガス派生物の生産に存在すると期待される。

【0107】

この発明は、蒸気再生装置のような従来のデバイスと比較した場合に、高度な効率ならびにモジュール設計と同様に、空間と重量、従ってコストの著しく低減された装置を提供するので、この発明の主要な用途の1つは、精錬所及び工程プラントにおける従来のデバイスに採って替わるものとなろう。

【0108】

低減された空間と重量をもつことがこの発明を、工業規模の工程プラントの、例えば沖合における建設のような、遠隔地か、または補給が困難な場所か、何れかの場所にもってくるのに特に有効ならしめる。特に、この発明を採用すると、今日まで従来技法を駆使する装置のもつ寸法と重量が巨大なために実施できなかった、例えば水素、メタノールなどの前述の生産物の製造用の生産設備を抱える沖合固定式プラットフォーム、はしけ、もしくは船舶などの建造が可能となる。これらの設備からの生産物は市場その他に船積みまたはパイプ輸送で直送されるのであり、そのため、そうしないと不経済なガス抽出作業となる筈の少量かつ限界収益的な天然ガスの事業分野の開拓を容易化する。

【0109】

更に、この発明の装置は、上記に指示しCO2及び水の回収を容易化する圧力よりも高い燃焼圧力において操作可能である。実際の圧力はCO2の除去の経済性に依存するが、5ないし20bargの圧力範囲内にあるように考慮する。特殊な用途は例えば沖合などの遠隔地の場合であって、このような場所においてガスはオイルまたは天然ガス貯蔵装置から抽出され、また更に圧縮した後に現場に再噴射された水素やその他の生産物、及び燃焼生成物、特に窒素や二酸化炭素から抽出される。この方法において、水素製造中には正味のCO2の生産量はなく、全ての過剰炭素は生じた時点で戻される。

【0110】

CO2放射に関する環境の観点から、この発明は大気中へのCO 2 の解放という必然的問題を別にして、天然ガスの水素とエネルギー値の回収と利用に使用する。

【0111】

二者択一的に、CO2は、CO2の単独再噴射に先立って燃焼生成物から抽出可能である。従って、回収されたメタンの全てのモル(グラム分子)に対して、CO2の1モルは再噴射される。従ってただ1つの重要なプラント放射物は消費した空気から由来する窒素の筈である。

【0112】

この発明は関係する高圧の観点から、CO2の回収に係わっている。更に、容器中の燃焼空気の圧力が増すことは何ら問題視されず、しかも燃焼生成物を圧縮する作業よりも効率はよくまた低コストである。

【0113】

この発明はこのようにして、用途の範囲の広大性のために汎用性が大きい。

【図面の簡単な説明】

【図1A】 この装置の頂部を通る垂直断面図である。

【図1B】 この装置の中央部分を通る垂直断面図である。

【図1C】 この装置の底部を通る垂直断面図である。

【図2】 図1のII−II線の断面図である。

【図3】 図1のIII−III線の断面図である。

【図4】 図1のIV−IV線の断面図である。

【図5】 工程と熱の流れの線図である。

【図6】 流れの温度外形と燃焼領域からの距離との関係の線図である。

【図7A】 装置の上方部分を通り部分的に垂直断面を示す寸法調和図である。

【図7B】 装置の下方部分を通り部分的に垂直断面を示す寸法調和図である。

【図8】 図7Aに示す装置の変化態様を示す図である。

【符号の説明】

1 装置

2 圧力シェル

4 頂部ドーム

6 燃料プレナム

8 絶縁材料(基盤)

10 燃料入口

12 シリンダー

14 第1管板

16 膨張デバイス

18 上方端末

20 バーナー管

22 第2管板

24 第3管板

26 火室領域

30 外側壁

32 流入口

34、38 環帯

40 プレナム

41 触媒

42 吸熱反応管

43 上方部分

44 接近プラグ

45 下方部分

46 中子管

50 第1熱回収部分

54 熱交換管

56 マトリックス

58 空気入口

60 通路

64 環状通路

65 補助バーナー

66 流れ強化デバイス

70 第2熱回収部分

72 熱交換管

74 入口

76 出口

80 モジュール化した第3熱回収部分

82 熱交換管

84 入口

86 出口

90 ドーム型基盤

92 装出領域

94 排気燃焼ガスの出口

98 下方端末

100 プラグ

101 管

102 集合ヘッダー

106 出口

301、304、306、308 絶縁層(体)

302 ボルト付きフランジ

303 拘束オリフィス

305 管

307 管状挿入物

309 収容壁

310、311 集合多岐管

312 シール

313 模造管

500 反応領域

501 吸熱反応領域

502 熱回収領域

Claims (46)

- 吸熱反応実施方法であって、この方法は以下の工程:

燃焼持続媒体の存在下で、燃料を燃焼させることによって、発熱反応領域において発熱反応を開始し、それにより熱を発生させて燃焼ガス流を生じる工程において、前記燃料が予熱された状態で提供され、また前記燃焼持続媒体が予熱された状態で提供され、

前記発熱反応領域に隣接する吸熱反応領域においてプロセス供給原料流に吸熱反応を受けさせ、

熱を前記燃焼ガス流から前記プロセス供給原料流へと実質的に対流して伝達させ、それによりプロセスガス流を前記プロセス供給原料流から生成し、前記燃焼ガス流と前記プロセス供給原料流とは並流関係にあって、

前記燃焼ガス流と前記プロセスガス流とを前記発熱反応領域の下流側にある熱回収領域の中に並流で流す

という工程を含み、

前記プロセスガス流からの熱は、前記燃焼ガス流に対流して伝達され、

それと同時に

前記燃焼ガス流からの熱は、対流の熱交換によって(i)前記燃焼持続媒体へ、(ii)前記プロセス供給原料流へ、及び(iii)前記燃料へ伝達され、それにより前記プロセスガス流と燃焼ガス流の温度を制御し、

前記プロセスガス流は、前記吸熱反応領域から前記熱回収領域へ直接供給され、連続的に前記熱回収領域を通って出口へと流れ、

前記燃焼ガス流と前記プロセスガス流はある適正温度において前記方法から流出され、それにより前記方法の全体効率が最適化されることを特徴とする、吸熱反応の実施方法。 - 更なる流体流が前記プロセスガス流と前記燃焼ガス流との熱交換中に通過し、それにより更に前記プロセスガス流と前記燃焼ガス流の温度を制御することを特徴とする、請求項1に記載の方法。

- 更なる流体流の1つが、前記吸熱反応で用いられる流れを生成するための水であることを特徴とする、請求項2に記載の方法。

- 前記方法は単一の容器中で実施されることを特徴とする、請求項1または2または3に記載の方法。

- 前記予熱された燃焼持続媒体が、容器中の1本の経路中を流れることにより、前記燃焼持続媒体が接触するようになる前記経路の内側表面はこの媒体により実質的に均一な温度に維持されることを特徴とする、請求項1から4のいずれか1項に記載の方法。

- 前記燃料が前記熱回収領域で予熱された後に前記発熱反応領域へ大量に供給され、前記燃焼持続媒体が前記熱回収領域で予熱された後に前記発熱反応領域へ大量に供給され、前記プロセス原料流が前記熱回収領域で予熱された後に前記発熱反応領域へ大量に供給される、

という方法を含み、

前記燃料及び前記燃焼持続媒体に対する均一な温度の提供は、前記発熱反応領域への分布に先んじて行う各流れの別々の大量混合により達成されうることを特徴とする、請求項1から5のいずれか1項に記載の方法。 - 前記燃焼ガス流及び前記プロセスガス流摂氏温度での出口温度の合計は、前記プロセスガス流の摂氏温度でのピーク温度を超えないことを特徴とする、請求項1から6のいずれか1項に記載の方法。

- 前記プロセスガス流の出口温度は450℃未満であることを特徴とする、請求項7に記載の方法。

- 前記燃焼ガス流の出口温度は300℃未満であることを特徴とする、請求項8に記載の方法。

- 前記燃焼持続媒体と燃料は自動着火を持続するのに充分な温度にまで別々に予熱されることを特徴とする、請求項1から9のいずれか1項に記載の方法。

- 熱を受入れる前記流れの前記熱回収領域内における流れが、前記燃焼ガス流と前記プロセスガス流の両流れの方向に対して実質的に直角であることを特徴とする、請求項1から10のいずれか1項に記載の方法。

- 前記燃焼ガス流と前記プロセスガス流の両流れの速度が加速され、それにより両流れの熱伝達率が増すことを特徴とする、請求項1から11のいずれか1項に記載の方法。

- 前記燃焼ガス流の速度が前記発熱反応領域の下流端部において増加され、それにより前記燃焼ガス流の前記プロセスガス流に対する熱伝達率が増すことを特徴とする、請求項12に記載の方法。

- 前記燃焼ガス流の速度と曲折が増加され、それにより前記熱回収領域に関する熱伝達率を増すことを特徴とする、請求項12に記載の方法。

- 吸熱反応触媒が前記吸熱反応領域において採用されることを特徴とする、請求項1から14のいずれか1項に記載の方法。

- 前記プロセス供給原料流、前記燃料及びその他の流体流の温度が調整可能であり、その結果前記燃料の流れと燃焼持続媒体の流れの比率を変えることなく前記吸熱反応領域内のピーク温度を制御することを特徴とする、請求項1から15のいずれか1項に記載の方法。

- 前記燃焼ガス流は前記熱回収領域の下流側で、ガスが清浄化される処理領域に供給されることを特徴とする、請求項1から16のいずれか1項に記載の方法。

- 請求項1の方法を実施するのに適した装置であって、この装置は、

発熱反応領域と吸熱反応領域を内蔵する格納容器シェルを備え、前記発熱反応領域は前記格納容器シェルの一端と付随する燃料プレナムを有し、複数のバーナー管と流体連通し、使用中に予熱された燃料を提供するよう構成され、

更に前記装置は、

前記バーナー管と付随し且つ流体連通し、更に前記燃料の燃焼を持続するために使用中に予熱された燃焼持続媒体を提供するように、また熱及び1つの燃焼ガス流を提供するように構成される1つの燃料持続媒体プレナムを備え、

前記バーナー管は前記プレナムを通過し、

また前記装置は、

前記燃焼ガス流を搬送する火室と、

使用中に予熱されたプロセス供給原料流を提供するように構成された、前記発熱反応領域のための1つのプロセス供給原料プレナムを備え、

前記プレナムは複数の反応管に通じ、前記火室の内部にある前記プレナムにおいて、

前記反応管が使用中にプロセス供給原料流を含み、実質的に対流して熱を前記燃焼ガス流から受取り、前記燃焼ガス流と前記プロセス供給原料流が並流関係にある状態で前記反応管にプロセスガス流を生成し、

更に前記装置は、

前記反応管が熱回収領域を直接通過した、前記発熱反応領域の下流側にある1つの前記熱回収領域を備え、

前記熱回収領域は、前記燃焼ガス流と前記プロセスガス流の両流からの熱を用いて前記燃焼持続媒体を使用中に予熱するよう構成され、更なる流体流を予熱し、更に

前記熱回収領域は、使用中に前記燃焼ガス流のみと流体流関係にある複数の熱交換モジュールと、燃焼ガス流出口と、プロセスガス流出口とを有する、

ことを特徴とする、請求項1の方法を実施するのに適した装置。 - 前記吸熱反応管と前記バーナー管とは規則的配列に構成されていることを特徴とする、請求項18に記載の装置。

- 多数の前記バーナー管は各吸熱反応管の周囲に規則的配列に構成されていることを特徴とする、請求項19に記載の装置。

- 前記熱回収領域の各熱交換モジュールは前記シェルの中に含まれていることを特徴とする、請求項18に記載の装置。

- 前記熱交換モジュール、もしくは個々の熱交換モジュールは、前記熱回収領域の中の前記燃焼ガス流に対して曲がった経路が規定される状態に方向づけられ且つ配置される熱交換管群の列で構成されることを特徴とする、請求項18ないし21のいずれか1項に記載の装置。

- 熱交換管群の連続配列間の距離は0cmないし10cmの範囲内にあることを特徴とする、請求項22に記載の装置。

- 熱交換管群の連続配列間の距離は0cmないし0.625cmの範囲内にあることを特徴とする、請求項23に記載の装置。

- 前記熱交換管群は固定されていることを特徴とする、請求項22に記載の装置。

- 前記管は隣り合う管間の間隙に取付けられるスペーサー手段を設けることにより固定されることを特徴とする、請求項25に記載の装置。

- 前記スペーサー手段は支柱またはピンの形状であることを特徴とする、請求項26に記載の装置。

- 前記管群の前記配列は前記吸熱反応管に対して実質的に直角に配向されており、隣り合う列は互いに対して直交しており、燃焼ガス流が通過すべきマトリックスを提供することを特徴とする、請求項22に記載の装置。

- 個々の熱回収モジュールは自己完結型であることを特徴とする、請求項18ないし28のいずれか1項に記載の装置。

- 前記熱回収モジュールは前記シェル内で同一もしくは異なるレベルに配置されていることを特徴とする、請求項29に記載の装置。

- 前記熱回収モジュールは伝熱の必要条件に従って離間することを特徴とする、請求項18ないし30のいずれか1項に記載の装置。

- 前記燃料プレナムは前記供給原料プレナムの上流側にあることを特徴とする、請求項18ないし31のいずれか1項に記載の装置。

- 前記バーナー管は、前記シェルに広がる前記シェルから着脱可能な一枚の管板の中に保持されることを特徴とする、請求項18ないし32のいずれか1項に記載の装置。

- 前記吸熱反応管はシェルに広がる一枚の別の管板の中に保持されることを特徴とする、請求項18ないし33のいずれか1項に記載の装置。

- 前記火室内に貫通する前記バーナー管の延長部分を支えるように前記更なる管板が貫通されていることを特徴とする、請求項34に記載の装置。

- 前記バーナー管は、間隙を伴って前記更なる管板を通って伸びていることを特徴とする、請求項35に記載の装置。

- 一枚のベース管板は前記更なる管板に対して間隙を設けた状態で設けられ、それにより前記プロセス供給原料流用の1つの多岐管を設定し、前記多岐管は前記吸熱反応管と連通し、前記ベース管板と前記更なる管板は、前記バーナー管が通っている管によって連結されていることを特徴とする、請求項36に記載の装置。

- 前記燃料プレナムは前記供給原料プレナムの下流側にあることを特徴とする、請求項18ないし31のいずれか1項に記載の装置。

- 前記バーナー管は前記シェルに広がる一枚の管板の中に保持されることを特徴とする、請求項38に記載の装置。

- 前記吸熱反応管は、前記バーナー管を収容している前記管板の上流側にある別の一枚の管板の中に保持され、前記吸熱反応管はバーナー管の管板を通って伸びており、そして前記プロセス供給原料流の入口は前記別の管板の上流側にある前記吸熱反応管と連通することを特徴とする、請求項38に記載の装置。

- 予熱された燃焼持続媒体は、前記火室箱を包囲して伸びるジャケットによって前記熱回収領域から搬送されることを特徴とする、請求項18ないし40のいずれか1項に記載の装置。

- 前記予熱された燃焼持続媒体は、前記ジャケットの壁と接触し、そして管板と接触して流されることを特徴とする、請求項41に記載の装置。

- 前記管板は絶縁性をもっていることを特徴とする、請求項32ないし40のいずれか1項に記載の装置。

- 少なくとも1個の燃焼持続媒体の入口が設けてあり、そして前記入口もしくは個々の前記入口が、前記ジャケットの周囲に設けてある1本もしくはそれ以上の本数の燃焼持続媒体導管に連結されていることを特徴とする、請求項41に記載の装置。

- 前記バーナー管の上流側にある前記ジャケットと連結して起動バーナーが設けられていることを特徴とする、請求項44に記載の装置。

- 前記燃料プレナム及び/または前記燃焼持続ガスプレナムが、配管の多岐管と置換されることを特徴とする、請求項18に記載の装置。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB0004934A GB2359764A (en) | 2000-03-01 | 2000-03-01 | An endothermic tube reactor |

| GB0004934.6 | 2000-03-01 | ||

| PCT/GB2001/000870 WO2001064327A1 (en) | 2000-03-01 | 2001-02-28 | Endothermic reaction process and an apparatus therefor |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003525115A JP2003525115A (ja) | 2003-08-26 |

| JP2003525115A5 JP2003525115A5 (ja) | 2012-03-29 |

| JP4955885B2 true JP4955885B2 (ja) | 2012-06-20 |

Family

ID=9886738

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001563218A Expired - Fee Related JP4955885B2 (ja) | 2000-03-01 | 2001-02-28 | 吸熱反応の実施方法およびその装置 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7279019B2 (ja) |

| EP (1) | EP1259314A1 (ja) |

| JP (1) | JP4955885B2 (ja) |

| AU (1) | AU2001235811A1 (ja) |

| GB (1) | GB2359764A (ja) |

| WO (1) | WO2001064327A1 (ja) |

Families Citing this family (34)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6796369B1 (en) * | 2003-04-04 | 2004-09-28 | Air Products And Chemicals, Inc. | Method and apparatus to prevent metal dusting |

| WO2006046846A1 (es) * | 2004-10-28 | 2006-05-04 | Francisco Alvarado Barrientos | Calentador de líquidos y caldera de vapor |

| AU2006223449A1 (en) | 2005-03-10 | 2006-09-21 | Shell Internationale Research Maatschappij B.V. | Method of starting up a direct heating system for the flameless combustion of fuel and direct heating of a process fluid |

| RU2007137495A (ru) * | 2005-03-10 | 2009-04-20 | Шелл Интернэшнл Рисерч Маатсхаппий Б.В. (NL) | Система теплопередачи для сгорания топлива и нагревания технологической текучей среды и способ ее использования |

| EP1856443B1 (en) * | 2005-03-10 | 2015-08-12 | Shell Internationale Research Maatschappij B.V. | A multi-tube heat transfer system for the combustion of a fuel and heating of a process fluid and the use thereof |

| DE102005020943A1 (de) * | 2005-05-04 | 2006-11-09 | Linde Ag | Verfahren und Reaktor zur Durchführung endothermer katalytischer Reaktionen |

| FR2914395B1 (fr) | 2007-03-30 | 2009-11-20 | Inst Francais Du Petrole | Nouveau reacteur echangeur compact utilisant un bruleur poreux |

| EA017645B1 (ru) * | 2007-07-05 | 2013-02-28 | Сауди Бейсик Индастриз Корпорейшн | Способ проведения эндотермической реакции |

| US8142530B2 (en) * | 2007-07-09 | 2012-03-27 | Range Fuels, Inc. | Methods and apparatus for producing syngas and alcohols |

| US20090093555A1 (en) * | 2007-07-09 | 2009-04-09 | Range Fuels, Inc. | Methods and apparatus for producing syngas |

| US9227895B2 (en) * | 2007-07-09 | 2016-01-05 | Albemarle Corporation | Methods and apparatus for producing alcohols from syngas |

| US20090014689A1 (en) * | 2007-07-09 | 2009-01-15 | Range Fuels, Inc. | Methods and apparatus for producing syngas and alcohols |

| US20090018371A1 (en) * | 2007-07-09 | 2009-01-15 | Range Fuels, Inc. | Methods and apparatus for producing alcohols from syngas |

| US8153027B2 (en) * | 2007-07-09 | 2012-04-10 | Range Fuels, Inc. | Methods for producing syngas |

| ATE511062T1 (de) * | 2007-07-20 | 2011-06-15 | Shell Int Research | Heizvorrichtung zur flammenlosen verbrennung |

| FR2918904B1 (fr) * | 2007-07-20 | 2011-07-15 | Inst Francais Du Petrole | Reacteur echangeur a tube baionnette permettant de fonctionner avec des differences de pression de l'ordre de 100 bars entre le cote tube et le cote calandre. |

| US20090242841A1 (en) * | 2008-03-26 | 2009-10-01 | Air Liquide Process And Construction Inc. | Combustion Air Preheat Optimization System In An SMR |

| FR2936723B1 (fr) * | 2008-10-07 | 2011-09-16 | Inst Francais Du Petrole | Enceinte reactionnelle favorisant l'echange de chaleur entre les reacteurs et les gaz produits |

| FR2936724B1 (fr) * | 2008-10-07 | 2011-09-16 | Inst Francais Du Petrole | Enceinte reactionnelle favorisant l'echange de chaleur entre les reactifs et les gaz produits |

| US20100175379A1 (en) * | 2009-01-09 | 2010-07-15 | General Electric Company | Pre-mix catalytic partial oxidation fuel reformer for staged and reheat gas turbine systems |

| US20100175386A1 (en) * | 2009-01-09 | 2010-07-15 | General Electric Company | Premixed partial oxidation syngas generation and gas turbine system |

| DE102009012663B3 (de) * | 2009-03-13 | 2010-09-16 | Uhde Gmbh | Verfahren und Vorrichtung zur gleichmäßigen Dampferzeugung aus der Abwärme einer Alkandehydrierung |

| ES2345759B8 (es) * | 2010-06-01 | 2012-01-26 | Universidad Politécnica de Madrid | Receptor para central solar con espejos longitudinales. |

| WO2013188671A2 (en) * | 2012-06-14 | 2013-12-19 | Nuvera Fuel Cells, Inc. | Steam reformers, modules, and methods of use |

| US9592487B2 (en) * | 2014-06-25 | 2017-03-14 | Zoneflow Reactor Technologies, LLC | Steam methane reformer system and method of performing a steam methane reforming process |

| US10005976B2 (en) * | 2014-10-07 | 2018-06-26 | Pride of the Hills Manufacturing, Inc. | Heat exchanger on a fossil fuel processing assembly |

| WO2017078893A1 (en) * | 2015-11-04 | 2017-05-11 | Exxonmobil Chemical Patents Inc. | Fired tube conversion system and process |

| US9914678B2 (en) | 2015-11-04 | 2018-03-13 | Exxonmobil Chemical Patents Inc. | Fired tube conversion system and process |

| EP3371135B1 (en) * | 2015-11-04 | 2020-07-01 | ExxonMobil Chemical Patents Inc. | Integrated gas turbine and conversion system process |

| US10272385B2 (en) | 2016-05-17 | 2019-04-30 | Linde Engineering North America, Inc. | Flameless thermal oxidizer for oxidizing gaseous effluent streams containing hydrogen gas |

| MY189567A (en) * | 2017-04-25 | 2022-02-17 | Bin Halim Rasip Amin | Reaction chamber for exothermic and endothermic reactions |

| GB201813431D0 (en) | 2018-08-17 | 2018-10-03 | Weedon Geoffrey Gerald | Process & apparatus for steam reforming |

| DE102019211177A1 (de) * | 2019-07-26 | 2021-01-28 | Thyssenkrupp Ag | Vorrichtung und Verfahren zum automatisierbaren Anfahren einer Dampfreformeranordnung in den Normalbetriebszustand sowie Verwendung sowie Steuerungs-/Regelungseinrichtung sowie Computerprogrammprodukt |

| US20240217901A1 (en) * | 2022-12-28 | 2024-07-04 | Uop Llc | Process and apparatus for producing ethylene from alcohol |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE1093948B (de) * | 1960-06-02 | 1960-12-01 | Carl Mertens | Katalytische Umformungsanlage zur kontinuierlichen Erzeugung von Gasen aller Art aus Kohlenwasserstoffen |

| US3958951A (en) * | 1974-04-09 | 1976-05-25 | Stone & Webster Engineering Corporation | Convective power reformer equipment and system |

| EP0227807B1 (en) * | 1985-06-27 | 1991-11-21 | Stone & Webster Engineering Corporation | Production of synthesis gas using convective reforming |

| IT1226413B (it) * | 1987-08-27 | 1991-01-15 | Toyo Engineering Corp | Apparecchiatura per reforming con vapore. |

| AU661877B2 (en) * | 1990-04-03 | 1995-08-10 | Standard Oil Company, The | Endothermic reaction apparatus |

| US5567398A (en) * | 1990-04-03 | 1996-10-22 | The Standard Oil Company | Endothermic reaction apparatus and method |

| JPH05147901A (ja) * | 1991-11-29 | 1993-06-15 | Toshiba Corp | 燃料改質器 |

| DE9320711U1 (de) * | 1993-07-21 | 1995-01-19 | Fraunhofer-Gesellschaft zur Förderung der angewandten Forschung e.V., 80636 München | Chemischer Reaktor mit integriertem Brenner |

| EP0849245A1 (en) * | 1996-12-20 | 1998-06-24 | Kvaerner Process Technology Limited | Process and plant for the production of methanol |

| DE10007766A1 (de) * | 2000-02-20 | 2001-08-23 | Gen Motors Corp | Brenneranordnung |

-

2000

- 2000-03-01 GB GB0004934A patent/GB2359764A/en not_active Withdrawn

-

2001

- 2001-02-28 JP JP2001563218A patent/JP4955885B2/ja not_active Expired - Fee Related

- 2001-02-28 EP EP01907945A patent/EP1259314A1/en not_active Withdrawn

- 2001-02-28 WO PCT/GB2001/000870 patent/WO2001064327A1/en active Application Filing

- 2001-02-28 AU AU2001235811A patent/AU2001235811A1/en not_active Abandoned

- 2001-02-28 US US10/220,500 patent/US7279019B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003525115A (ja) | 2003-08-26 |

| GB0004934D0 (en) | 2000-04-19 |

| EP1259314A1 (en) | 2002-11-27 |

| GB2359764A (en) | 2001-09-05 |

| AU2001235811A1 (en) | 2001-09-12 |

| WO2001064327A1 (en) | 2001-09-07 |

| US7279019B2 (en) | 2007-10-09 |

| US20030101651A1 (en) | 2003-06-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4955885B2 (ja) | 吸熱反応の実施方法およびその装置 | |

| JP2003525115A5 (ja) | ||

| JP4869696B2 (ja) | 小型円筒状改質装置 | |

| US8025862B2 (en) | Process for producing synthesis gas by steam reforming in a reactor-exchanger | |

| US7504048B2 (en) | Axial convective reformer | |

| US6296679B1 (en) | Method for hydrocarbon steam reforming | |

| US9169778B2 (en) | Generating power from natural gas with carbon dioxide capture | |

| US12017914B2 (en) | Steam or dry reforming of hydrocarbons | |

| JPH0522641B2 (ja) | ||

| US6793700B2 (en) | Apparatus and method for production of synthesis gas using radiant and convective reforming | |

| JP2008535766A (ja) | 熱交換器用の一体型かつ円筒状の水蒸気改質装置 | |

| JP3834069B2 (ja) | 吸熱反応装置 | |

| EP0314408B1 (en) | Reformer with low fired duty per unit of feedstock | |

| JP2009513481A (ja) | 蒸気の発生装置及び方法 | |

| JP2024533512A (ja) | リアクター及びアンモニアを分解する装置と方法 | |

| Brightling et al. | „Steam reforming-50 years of development and the challenges for the next 50 years “ | |

| JPH06206702A (ja) | 炭化水素反応器 | |

| JPS5930705A (ja) | 燃料改質装置 | |

| JPS61183103A (ja) | 核熱利用による合成ガスの製造法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071029 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20100714 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20100715 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100818 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20101118 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20101126 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20101203 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20101203 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20111227 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20120207 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120301 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120316 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4955885 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150323 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |