図1および1Aは、本発明の一実施形態に係る多針キルティング機械10を例示する。この機械10は、マットレスカバーの製造において寝具産業で使用される材料のような多層材料の幅広ウェブ12をキルティングするために使用される種類である。このように構成された機械10には、より小さい設置面積の割当てが可能であり、よってそれは従来技術の機械に比較してより少ない床面積を占有するか、または代替的に、従来技術の機械と同じ床空間の中により多くの特徴構造を設けることが可能である。例えば、機械10は、本発明の譲受人が長年にわたって当業界のために製造してきた、特許文献1に説明されている機械の約3分の1の床面積である設置面積を有する。

この機械10は、上流側または進入端13および下流側または退出端14を有する枠台11上に構築される。概ね水平な進入平面内に延びるウェブ12が、枠台11の下部で機械10の進入端13における通路29の下から機械10に進入し、そこでは、そのウェブが、単一の進入遊びローラ15回りに、または枠台11の下部の1対の遊びローラの間を通り、そこでウェブは上向きに方向を変えて、枠台11の中心を通る概ね垂直のキルティング平面16内に延びる。枠台11の上部で、ウェブ12は再び1対のウェブ駆動ローラ18の間を通り、概ね水平の退出平面17内で下流側に向きを変える。枠台の上部および下部の1つまたは両方のローラ対は、機械10を通過するウェブ12の動きを制御し、かつ、特にキルティング平面16内でウェブ12の張力を制御できる駆動モータまたは制動機に連結され得る。代替的に、後述に説明するように、これらの1以上の目的のために他に1以上の組のローラを設けることができる。機械10はプログラム可能な制御装置19の制御下で動作する。

機械10の進入端13のところにおいては、多層材料からなるウェブ12として形成された材料ロールが、通路(あるいは、キャットウォーク)29の直下からウェブの形態で、この進入領域13へと導入される。この操作は、機械10の前面からアクセスする機械操作者によって、行われる。材料12の上面層すなわち表面層12aが、あるいは、マットレスカバーのキルティングの場合には布団皮地層が、通路29の上流側に位置する供給ステーション400から、この通路の直下へと供給される。供給ステーション400は、図8において斜視図で示されている。充填材12bと背当て層12cを含めた、材料の残りの層は、表面層供給ステーション400の上流側に配置されたそれぞれの供給源(図示せず)から、供給される。表面層Aは、機械10に対して、図8に示すように、また、図8Aにおいて側面視で示すように、供給ステーション400のところで支持された供給ロール401から供給される。

供給ステーション401は、キルティング機械10の通路29の上流側の定位置に設置し得るフレーム402を備えている。供給ロールクレイドル403が、フレーム402に対して回転可能に設置されている。クレイドル403は、先端部のところに、2対のノッチ付き取付ブロックを有している。すなわち、下ブロック404と、上ブロック405と、を有している。これらブロック404,405は、例えば軸ロッド406といったような軸ロッドの両端部を支持し得るように構成されている。軸ロッドは、供給ロール401の中心を貫通しているとともに、供給ロール401を支持している。材料が供給ロール401から機械10に対して供給される際には、図8Aに示すように、ロール401は、ブロック404上に支持される。この場合、材料の表面層12aは、通路29の下方において、ロール401から水平方向に延在する。

材料の交換が要望された場合には、図8Bに示すように、表面材料の新たなロール410が、通路あるいはキャットウォーク29上に配置される。ここで、キャットウォーク29は、事前配置領域として機能する。ロール410は、ロール410の中央に穴を貫通する軸ロッド411を有することができる。ロール410の両端部間にわたってこのロッド411が延在していることにより、2人の操作者がキャットウォーク29上にロール410を配置するに際して、軸ロッド411を、ハンドル(あるいは、取扱い部材)として使用することができる。キャットウォーク29上の位置から、新たなロール410は、図8Cに示すように、キャットウォーク29に対して隣接したトレイ412上へとそのロール410を転がすことによって、ロール交換のための位置へと配置される。この位置から、ロール410は、図8Dに示すように、軸ロッド411の両端部をトレイ412から持ち上げてそれら両端部をクレイドル403の上ブロック405内に配置することによって、クレイドル403へと移送される。

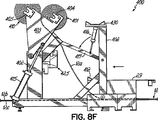

新たなロール410がクレイドル403上に配置された後に、空気圧式のまたは油圧式のシリンダ415を起動することにより、フレーム402の上方にまでクレイドル403を回転させることによってフレーム402の上方へとクレイドル403を持ち上げることができる。これにより、両ロール401,410は、図8Eに示すような位置とされる。この場合、ロール401から延出されて表面材料ウェブ12aは、キャットウォーク29の下方のところにおいて、機械10に対して供給されている。この時点で、図8Fに示すように、他のシリンダ416を起動することにより、クランプアーム417を下降させることができる。クランプアーム417は、フレーム402上のクランプバー418に対して、材料12aを固定することができる。この時点で、材料12aを、ロール401からカットする。このカット操作は、場所420のところにおける横方向ラインに沿って、ナイフまたは鋏を使用して、手動で行うことができる。これにより、図8Gに示すような繋ぎ機構425内の繋ぎ位置へと材料12aの後端エッジ421を落下させ得るに十分な長さの後端材料が、提供される。

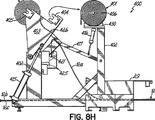

後端エッジ421が、繋ぎ機構425内に配置された状態においては、ロール401からカットされた材料12aは、クランプアーム417とクランプバー418との間に保持されている。その後、ロール401は、ロッド406を使用して持ち上げることができ、図8Hに示すように、クレイドル403の下ブロック404から取り外して、フレーム402の頂部のトレイ430内に配置することができる。その後、新たなロール410を、クレイドル403の上ブロック405から下ブロック404へと、移動させることができる。この状態で、図8Iに示すように、先のロール401からの材料12aの交換が行われることとなる。その後、ロール410からの材料の先端エッジ426が、繋ぎ機構425内において、表面材料12aの後端エッジ421に対して隣接して配置される。そして、図8Jに示すように、ロール410,401からの材料どうしが、繋ぎ機構425を使用して一列をなす横方向の単一ロックチェーンステッチを縫製することにより、互いに繋がれる。これにより、表面材料12aからなる連続ウェブが形成される。その後、シリンダ416を起動することによって、クランプアーム417を上向きに回転させることができ、クランプアーム417をクランプ位置から退避させることができる。これにより、ロール410からの新たな材料は、図8Kに示すように、ロール410からの古い材料に対して繋がれた状態で延出され、キルティング機械10内へと供給される。この時点で、シリンダ415を起動することにより、キャリッジすなわちクレイドル403を下降させることができ、これにより、図8Lに示すように、ロール410を、先のロール401が位置していた位置へと配置することができる。これにより、機械10は、新たなロール410から供給された表面材料を使用して、動作することができる。

上記の説明においては、繋ぎ機構に関して、材料ウェブを他の材料ウェブへと交換する場合に材料ウェブどうしを繋ぐものとして説明したけれども、繋ぎ機構は、キルティング機械に対して1つまたは複数の材料パネルを供給する目的で、ウェブに対して短い長さの材料を繋ぐに際しても、容易にかつ効果的に使用することができる。これは、キルティング機械に対して複数の特注プリントパネルを供給するに際して、有利なものとすることができる。このような例は、例えば、米国特許第6,263,816号明細書および米国特許第6,435,117号明細書に開示されている。これら文献の記載内容は、参考のためここに組み込まれる。

上述した原理および特徴点を使用することにより、代替可能な様々な実施形態を想定することができる。例えば、材料12aを、繋ぎ機構425を通して案内することができ、ロール401から材料12aをカットする前に、ロール410からの材料の先端エッジに対して繋ぐことができる。

枠台11には、この枠台上を垂直に移動する下部ブリッジ21および上部ブリッジ22を含めて(しかし、例示の2つのブリッジよりも多くのブリッジを含み得る)、複数のブリッジを含む動作システムが搭載される。ブリッジ21、22のそれぞれは、キルティング平面16内で水平方向に概ね平行に、かつその両側にそれぞれ延在する前部材23および後部材24(図1A)を有する。それぞれの前部材23の上に、それぞれがキルティング平面16に垂直な長手水平方向の経路の中で針を往復動させるように構成された複数の針ヘッド組立体25が搭載されている。隣接する針ヘッド組立体25の間には、ブリッジを構造的に剛性化し、針駆動部によって加えられる縫製力よる動的変形に耐えるように、リブまたは補強材板89が設けられる。針ヘッド組立体25のそれぞれは、機械制御装置(あるいは、コントローラ)19によって別々に駆動および制御が可能である。複数のルーパヘッド組立体26(1つが針ヘッド組立体25のそれぞれに対応する)が、ブリッジ21、22のそれぞれの後部材24のそれぞれに搭載される。それぞれのルーパヘッド組立体26は、対応する針ヘッド組立体25の針の長手方向経路と交差するように、キルティング平面16に概ね垂直な平面内でルーパまたはフックを揺動させるように構成される。ルーパヘッド組立体26も機械制御装置19によって別々に駆動および制御が可能である。それぞれの針ヘッド組立体25およびそれに対応するルーパヘッド組立体26はステッチ要素対90を形成し、これらのステッチ要素が協働して単一列のダブルロックチェーンステッチを形成する。図1および1Aに示した実施形態では、それぞれのブリッジ21、22の前部材23上の7つの針ヘッド組立体25およびそれぞれのブリッジ21、22の後部材24上の7つの対応するルーパヘッド組立体26を含む、このようなステッチ要素対90が7つ存在する。図1Bにステッチ要素対90をさらに詳細に例示する。

一体型の針プレートは設けられていない。その代わりに、6平方インチの針プレート38が、ルーパヘッド26のそれぞれに、平面16のルーパ側のキルティング平面16に平行に設けられる。この針プレート38は、ルーパヘッド26と一緒に移動する単一の針穴81を有する。針プレート38のすべては通常は同じ平面内に位置する。

同様に、共通の押え金板は設けられていない。その代わりに、後述で説明するように、それぞれの針ヘッド組立体25が、複数の別々の押え金158のそれぞれの1つを備える。このような局部押え金が、針の多列配置の領域全体にわたって延在する従来技術の単一押え金板の代わりに設けられる。複数の押え金がそれぞれのブリッジ21、22のそれぞれの前部材23の上に設けられ、それぞれが単一の針周りで材料を圧縮する。それぞれの針組立体25には、それぞれの針組立体によってステッチを縫うために、針の回りで材料12を圧縮するのに十分な領域のみを有するそれ自体の局部押え金158が設けられることが好ましい。

ブリッジ21、22の前部材23上の針組立体25のそれぞれには、キルティング平面16の上流側すなわち針側で、枠台11を差し渡して装着された、針糸の対応する糸巻き27から糸が供給される。同様に、ブリッジ21、22の後部材24上のルーパ組立体26のそれぞれには、キルティング平面16の下流側すなわちルーパ側で、枠台11を差し渡して装着された、ルーパ糸の対応する糸巻き28から糸が供給される。

図1〜1Bに例示したように、共通の針駆動軸32が、針ヘッド組立体25のそれぞれを個々に駆動するために、それぞれのブリッジ21、22の前部材23を差し渡して設けられている。それぞれの軸32は、それぞれ各々のブリッジ21、22の針側部材23上の、制御装置19に応答する針駆動サーボモータ67によって駆動される。ルーパベルト駆動システム37が、ルーパヘッド組立体のそれぞれを駆動するために、ブリッジ21、22のそれぞれの後部材24上に設けられる。それぞれのルーパ駆動ベルトシステム37は、それぞれ各々のブリッジ21、22のルーパ側部材24上の、同様に制御装置19に応答するルーパ駆動サーボモータ69によって駆動される。針ヘッド組立体25のそれぞれは、針駆動軸32の運動に対して選択的に結合または解離され得る。同様に、それぞれのルーパヘッド組立体26も、ルーパベルト駆動システム37の動作に対して選択的に結合または解離され得る。針駆動軸32およびルーパベルト駆動システム37のそれぞれは、制御装置19によって制御された機械的な連結機構またはモータによって同期して駆動される。

図2を参照すると、それぞれの針ヘッド組立体25が、動力を針駆動軸32から針駆動部102および押え金駆動部104まで選択的に伝達するクラッチ100を備えている。針駆動部102は、3つのリンク114、116、および120を含む関節式針駆動部110によって針保持器108に機械的に結合されるクランク106を有する。このクランク106は、第1のリンク114の一端に回転自在に連結されるアームまたは偏心棒112を有する。第2のリンク116の一端は基部118から延びるピン117に回転自在に連結され、この基部は、次にブリッジ21、22の一方の前部材の上で支持される。第3のリンク120の一端は、針保持器108の延長部である往復動軸124に固定されているブロック122から延びるピン123に回転自在に連結される。それぞれのリンク114、116、120の対向端は、関節式針駆動部110の連結点を形成する枢軸ピン121によって回転自在に相互連結される。

軸124は、前後の支持ブロック126、128のそれぞれの中で往復直線運動するように装着される。駆動ブロック122は、静止した直線案内棒130(それは次に支持ブロック126、128に支持されかつ固着される)に取り付けられる軸受け(図示せず)を有する。したがって、クランク106の回転は、関節式針駆動部110を経由して、針保持器108の末端中に固定された針132を往復動させるように動作可能である。

図2Aを参照すると、押え金駆動部104は、関節式針駆動部110と同様の関節式押え金駆動部144を有する。クランク140が、3つのリンク146、150、および152を含む機械式連結機構144を経由して押え金保持器142に機械的に連結されている。第4のリンク146の一端が、クランク140上のアームまたは偏心棒148上に回転自在に結合される。第5のリンク150の一端が、基部118から延びるピン151に回転自在に連結され、第6のリンク152の一端が、押え金駆動ブロック154から延びるピン155に回転自在に連結される。それぞれのリンク146、150、および152の対向端は、押え金関節式駆動部144の連結点を形成する枢軸ピン153によって回転自在に相互連結される。押え金駆動ブロック154は、押え金往復動軸156(それは次に支持ブロック125、154内部に滑動自在に取り付けられる)に固定される。押え金158は、押え金往復動軸156の末端に剛連結される。駆動ブロック154は、直線案内棒130上を滑動するために取り付けられている軸受け(図示せず)を有する。したがって、クランク140の回転は、関節式押え金駆動部144を経由して、押え金158を針プレート38に対して往復動させるように動作可能である。

針駆動クランク106および押え金クランク140は、支持ブロック160によって支持された入力軸(図示せず)の両端に取り付けられる。プーリ162もクランク106、140上に取り付けられ、かつそれらと一緒に回転する。タイミングベルト164が、出力プーリ166の回転に応答してクランク106、140を駆動する。クラッチ100は、針駆動軸32を出力プーリ166に対して選択的に係合および解離するように動作可能であり、それによって針ヘッド組立体25の動作開始および動作停止をそれぞれ行う。

図3を参照すると、出力プーリ166は、軸受け172によってクラッチ100のハウジング170の内部に回転自在に取り付けられる出力軸168に固定されている。針駆動軸32は軸受け174によって出力軸168内部に回転自在に取り付けられる。駆動部材176は、針駆動軸32に固定され、軸受け178によってハウジング170内部に回転自在に取り付けられる。駆動部材176は、中心線184に対して実質的に平行な方向に延びる、第1の径方向に延在する半円形の突縁または突出部180を有し、この突縁すなわちフランジは、1対の正反対に位置決めされた駆動表面(その一方が182で示されている)を提供する。駆動表面182は、針駆動軸32の長手中心線184に対して実質的に平行である。

クラッチ100は、出力軸168に楔止される滑動部材186をさらに含む。したがって、滑動部材186は、中心線184に対して実質的に平行な方向へ出力軸168に対して移動可能である。しかし、この滑動部材186は出力軸168に対して相対的に回転しないように固定または楔止され、したがって、この出力軸と一緒に回転する。滑動部材186と出力軸168との間の楔止関係は、滑動部材186を軸168に結合するキー溝およびキーまたはスプラインを使用して達成することができる。代替的に、滑動部材186の内穴および出力軸168の外表面は、一致する非円形の断面輪郭、例えば、三角形の輪郭、正方形の輪郭、または別の多角形の輪郭を有し得る。

滑動部材186は、環状突縁182に向かって中心線184に対して実質的に平行な方向に延びる第1の半円形突縁または突出物188を有する。この突縁188は、1対の正反対に位置合わせされた駆動可能表面(その1つを190で示す)を有し、この表面は突縁180の駆動表面182に対して対向するように、および対向しないように配置可能である。滑動部材186は、駆動部192によって出力軸168に対して並進される。この駆動部192は、ハウジング100中の環状空洞196内部で滑動運動するために取り付けられた環状ピストン194を有し、それによってピストン194の両端に隣接して流体室198、200を形成する。環状封止リング202を使用してピストン194と流体室198、200の壁との間に流体封止体を設ける。滑動部材186は、軸受け204によってピストン194に対して回転式に取り付けられる。

動作に際して、針駆動軸32は望ましい角配向で停止され、加圧流体、例えば、圧縮空気が流体室198の中に導入される。ピストン194は、図3で見て左から右に移動され、それによって、駆動表面182に対向して滑動部材186の駆動可能表面190を移動させる。そしてクラッチ100が係合されると、針駆動軸32は滑動部材186および出力軸168に直接機械的に結合され、出力プーリ166は針駆動軸32の回転を厳密に追従する。針駆動軸32が引き続いて回転すると、出力軸168が同時に回転することになる。

針駆動軸32が再び望ましい角配向で停止されると、加圧流体が流体室198から解放され、流体室200に流入する。ピストン194は図3で見て右から左に移動され、それによって駆動可能表面190を駆動表面182から切り離し、クラッチ100が切られる。したがって、駆動表面182は駆動可能ラグ188を通過して回転し、針駆動軸32は出力軸168とは別個に回転する。しかし、非係合状態では、クラッチ100が切れている間、出力軸168は固定した角位置を維持することが望ましい。すなわち、滑動部材186は、中心線184に対して実質的に平行な方向へ、図3で見て左に延びる第2の半円形の環状固定可能突縁206を有する。この固定可能突縁は、正反対に位置合わせされた固定可能表面205を有する。

図4に示すように、ルーパおよびリテーナの駆動部212は、針132が往復移動している近傍の平面内において、回転軸232まわりに、ルーパ216を角度的に往復移動させる。ルーパおよびリテーナの駆動部212は、また、ルーパ216が角度的に往復移動している平面に対して実質的に垂直な平面内において、および、針132の経路に対して実質的に垂直な平面内において、閉ループ経路でもって、リテーナ234を駆動する。

ルーパ216は、第1ルーパシャフト218aから延在している突縁すなわちフランジ220上に設置されたルーパ保持体214内に保持されている。ルーパシャフトあるいはルーパ軸218aの外方端部は、ルーパ駆動ハウジング238によって支持された軸受け236内に取り付けられている。ルーパシャフト218aの内方端部は、発振器ハウジング240に対して連結されている。よって、ルーパ216は、全体的に、ルーパシャフト218の回転軸232から径方向外向きに延出されている。

図4は、針が水平に配向されている多針キルティング機械10の1つの種類のルーパ駆動部組立体26を示す。ルーパ駆動部組立体26は、選択的な結合要素210、例えば、協働する針駆動組立体のための駆動部に同期化される駆動系列に、駆動部組立体226の入力209を連結するクラッチ210を具備し得る。ルーパ駆動部組立体26は、駆動部組立体226および210が相互に位置合わせされて取り付けられる枠台部材219を具備する。この枠台部材219は、ルーパヘッド組立体26が対応する針ヘッド組立体25と整列するように、それぞれのブリッジ21、22の後部分24に取り付けられる。クラッチ210の出力は、突縁220を上部に有する出力軸218を備えるルーパ駆動機構212を駆動するが、その上にルーパ保持体214が取り付けられる。多針キルティング機械の他の種類では、このようなルーパ保持体214が、特許文献1に説明されているように、針駆動部の駆動系列に恒久的に結合される共通の駆動連結機構によって動揺される共通軸回りに、他のルーパと一緒に揺動し得る。チェーンステッチ形成機械の特性および針の数は、本発明の構想にとって重要ではない。

一般に、ルーパ216は、ルーパ保持体214の中に取り付けられるとき、図4Cに例示したように、ルーパ216を針132との協働的なステッチ形成関係にする経路800に沿って軸218上で揺動させる。針およびルーパのステッチ形成関係および動作は、特許文献1にさらに完全に説明されている。ステッチ形成時、ルーパの先端801は、針132によって差し出される上糸222のループ803に進入する。このループ803を捕捉するために、ルーパ216の先端801の横方向位置は、それが針132の直ぐ隣を通過するように調整されて維持される。ルーパ216の調整は、図4Cに例示したように、ルーパ先端801が針132と横方向で位置合わせされた状態で、軸218がその揺動サイクルの中で停止されることによって行われる。このような調整では、ルーパ216の先端801は、横方向に(すなわち、針132に対して垂直に)、かつルーパ216の経路800に対して垂直に移動される。

図4Cおよび4Dに図示するように、ルーパ216の好ましい一実施形態が、フック部分804および基部部分805を有する1片の中実なステンレス鋼から形成される。ループ先端801がフック部分804の遠位端にある。基部部分805は、フック部分804がその頂部から延びるブロックである。基部部分805は、その下部から延びる取付け釘806を有し、この取付け釘806によってルーパ216が保持体214の穴807の中で枢支される。

保持体214は1片の中実な鋼から形成された分岐ブロック809である。この保持体214の分岐ブロック809は、ルーパ218の基部部分805よりも広い挿入口808を内部に有する。ルーパ216は、基部805を挿入口808に、さらに釘806を穴807の中に挿入することによって保持体214の中に取り付けられる。図4Eに例示するように、ルーパ216は、本体805が挿入口808の中で移動する状態で、ルーパ216がピン806を軸に僅かな角度810にわたって枢動するように、保持体214の中に緩く保持される。これは、矢印811によって示されているように、ルーパ216の先端801が僅かな距離だけ横方向への移動を可能にし、それは円弧状であるが、ルーパ216のフック804の角度は相対的に僅かなものであって、直線的な横断線とほぼ同じである。

調整は、ピン806から偏心した点813でルーパ216の基部805に対接するように、保持体214の中にねじ込まれたアレンヘッドねじ812によって行われる。圧縮ばね814が、ねじ812に対向する点815でルーパ本体805を支え、ねじ812をねじ込むと、ルーパ216の先端801を針132に向かわせ、逆にねじ812を緩めると、ルーパ216の先端801を針312から遠ざけるようになっている。固定ねじ816が、保持体214の中でルーパ216をその調整位置に固定するとともに、調整のためルーパ216を緩めるために設けられる。固定ねじ816は、ピン806が回転しないように保持するために、ピン806を穴807の中で実質的に固締する。

実際は、ルーパ214の位置は、その先端801が針132にかろうじて接触しているか、または針132から最小限に離間されるように調整されることが好ましい。このような位置の達成を容易にするために、図4Fで線図によって例示するように、電気式表示器回路820が設けられる。この回路820は、保持体214の中に取り付けられるルーパ216を含み、この保持体は次に、図4Dに示すように、軸218上の突縁220に電気絶縁体821を介して取り付けられる。保持体214はLEDまたは他の何らかの視覚的表示器822に電気接続され、この表示器は、保持体214と、枠台11上で接地電位に接続される電力供給源または電気信号源823との間で直列接続される。針132も接地電位に接続される。したがって、ルーパ216が針132に接触すると、表示器822および電力または信号源833を経由する回路が閉じられて表示器822を作動させる。

作業者は、針132とルーパ216との間の開閉接点を見つけるように、ねじ812を前後に調整することによってルーパ216を調整することができる。次いで、作業者は、望ましいようにルーパをその位置のままにするか、またはどうにかして設定を撤回し、次いでねじ816をねじ込むことによってルーパ216を定位置に固定する。

ルーパの調整を行うべきとき、針が零度または上部完全中央位置で機械10が停止され、その時点で制御装置19はステッチ要素をサイクルのループ捕捉時間位置(図4C)まで進めるが、そこではこれらの要素は停止し、機械は作業者がルーパを調整する安全装置モードに入る。針およびルーパの設定後、作業者からの入力によって、機械10の制御装置19は、ステッチを形成する方向とは異なる方向にルーパおよび針を移動させる。これは、針およびルーパ駆動サーボ機構67および69を逆に駆動して、針駆動軸32およびルーパ駆動部37を逆向きに回転してルーパおよび針のサイクルを後退させ、それによって針をその零度位置まで戻すことによって実現される。これはステッチの形成を防止するが、それが望ましいのはルーパ調整を型模様と型模様との間で実行するのがしばしば最適であるからである。ステッチ形成を防止することによって、ラインまたは経路に沿って縫製を継続することが望ましいか否かに関わらず、ルーパ調整はステッチラインに沿っていずれの箇所でも実行することができる。さらには、切り取られた糸の状態を述べる際に下で図5〜5Dに関連して説明するように、切り取られたルーパ糸および拭かれた上糸を保持する状態が保存される。

単針縫製機械には多様な糸切り装置が使用されている。このような装置850が図5に例示されている。それは、空圧式であり得る往復直線アクチュエータ851を具備する。二重顎部の切断ナイフ852が、アクチュエータ851上を滑動するように取り付けられ、駆動時にはアクチュエータ851に向かって直線的に引っ込む。アクチュエータ851は次に滑動ブロック858(図5には図示しないが、図2Cの実施形態に示す)に取り付けられ、この滑動ブロックは、アクチュエータ851および関連組立体を、針プレート38の中の針穴に向かって駆動し、かつそれから遠ざかるように切断装置の駆動時にそのブロックが占有する位置に移動し、さらにルーパ216の通路から外れた休止位置まで戻す。ナイフ852は針糸用顎部854およびルーパ糸用顎部853を有し、これらのそれぞれは、アクチュエータ851の駆動時に上糸および下糸をそれぞれ引っかける。顎部853および854は共に刃先が付いており、その上でそれぞれの糸を切断する。静止鞘部材855がアクチュエータ851に固着されるが、その部材は滑動ナイフ852と協働して糸を切断するように構成された表面を有する。糸を切る際に、ナイフ852は、針糸の末尾は解放され得るが、下糸の末尾がナイフ852と鞘部材855の下部に固着されたバネ金属クランプ856との間に固締された状態に維持する引っ込み位置に停止される。このように固締すると、切断位置に近接し得る(それによってルーパ糸の末尾が非常に短くなり得る)ルーパの糸抜けを防止する。図5〜5Dは、垂直に配向された針を有する機械の中の組立体を例示する。しかし、機械10では、針132は水平に、すなわち、垂直材料平面16に対して垂直に配向され、他方ではルーパ216が、横断水平方向、すなわち、平面16に対して平行に揺動するように配向されており、ルーパ216の先端801は機械10の左側(図1におけるように正面から見て)を向く。

図5Aは、針が水平に配向されている多針キルティング機械10の1つの種類のルーパ駆動部組立体26を示す。個別の型模様または型模様構成要素を構成するステッチの連鎖を縫い終わると、針132およびルーパ216は、キルティングされている布地12の針側で針132が材料から引き抜かれる図5Aに例示した位置で通常停止する。このようなステッチングサイクルの時点では、針糸222およびルーパ糸224が、キルティングされている材料12のルーパ側に存在する。針糸222は材料12から延びてルーパ216のルーパフック804の下を回って布地12に戻り、他方ではルーパ糸224が糸供給源856から延びて、ルーパフック804を貫通してルーパ216の先端801の穴から出て材料12の中に進入する。

材料12のルーパ側では、複数のルーパヘッド26のそれぞれに切断装置850の1つが位置決めされ、それぞれが、適切な境界面(図示せず)を介してキルティング機械制御装置19の出力に接続された空圧式制御配管857を装備するアクチュエータ851を有する。個々の糸切り装置850自体は、単針縫製装置において従来技術で使用される糸切り装置である。

本発明によれば、複数の装置850が、本明細書で説明された様態で多針キルティング機械において使用される。図5および5Aを参照すると、多針チェーンステッチキルティング機械のそれぞれのルーパ組立体26では、装置850が、この装置850のナイフ852が、繰出し時にルーパ216と材料12との間に繰り出すように位置決めされ、キルティング機械の制御装置19のコンピュータ制御下で動作するように連結されている。図5Aに例示したように、糸切りが可能なサイクル時点にあるとき、制御装置19はアクチュエータ851を駆動し、アクチュエータ851は、図5Bに例示するように、ナイフ852が針糸およびルーパ糸を引っかけるように、ナイフ852を針糸222のループに通して移動させる。次いでナイフ852は針糸222および材料12から延びるルーパ糸224を切断するように引き込まれる。材料まで延びるルーパ糸224の切断された端と同じように、針糸222の分断された両端が解放される。しかし、ルーパ216まで延びるルーパ糸224の端は、図5Cに例示するように、固締された状態のままである。このような固締は、ステッチの再開時にループが形成されるようにルーパ糸の端を保持し、それによって、糸のチェーン形成が始まる前に予期し得ない数のステッチが失われる(それはステッチの型模様の中に欠陥を生じる)のを防止する。

縫製の開始時にステッチが失われるのを回避する追加的な保証として、万一ルーパ糸224の端が固締されなかった場合には、一連のステッチを開始するために、糸224の端が重力によって針の適切な側に配向されるようにルーパを配向する。このようにすると、縫われたタックステッチおよび型模様の始まりを構成する最初の数ステッチ以内にループができる確率が高い。

上記の糸切り特性は、選択的に動作可能なヘッドまたは縫製ブリッジ上に別々にかつ個々に装着、脱着、または再配置が可能なヘッドを有する多針キルティング機械には特に有用である。個々の切断装置850にはそれぞれのルーパヘッド組立体が設けられ、ルーパヘッド組立体のそれぞれに関して着脱、装着、および移動が可能である。さらには、ヘッドが選択的に動作可能である場合には、この特性によって、それぞれの糸切り装置が別々に制御可能になる。

このような糸切り特性を補完するために、糸末尾ワイプ部材890が針ヘッド組立体25に設けられる。図5Cにさらに例示されているように、このワイプ部材890は、糸132に隣接して空圧式アクチュエータ892に枢支される針金フックワイプ要素891を具備して、針糸221の切断後に、このワイプ要素891を針132に対して垂直な水平軸回りに回転させる。アクチュエータ892は、駆動されると押え金皿158の内側でワイプ要素891を針132の先端回りに弧を描くように動かし、針糸221の末尾を材料12から材料12の針側まで、さらに押え金皿158の内側まで引っ張る。この位置からでは、縫製の開始時点で、上糸が押え金の下で固締されることはなく、したがって、糸末尾は、針が型模様の開始時に最初に下降するとき、典型的に材料12の裏側に直ちに押し込まれるようになっている。

図5Dは、縫製機械の個々の糸に同じように加えられ、上記で説明した多針キルティング機械の個々の糸のそれぞれに特に適切である糸張力制御システム870を例示する。糸、例えば、ルーパ糸224は、典型的には糸供給源856から、糸に摩擦を与えて糸を緊張させる糸緊張装置871を経由して、下流側、例えば、ルーパ16に達する。この装置871は、糸224の張力を制御するように調整可能である。本システム870は糸張力モニタ872を具備し、この糸張力モニタ872を介して糸224が張力調整器871とルーパ216との間に延びる。モニタ872は1対の固定糸案内873を具備し、糸は、この固定糸案内873間を駆動され、さらに横方向力変換器876に支持された駆動アーム875上のセンサ874によって横方向に逸らされるが、この変換器は、糸張力測定値を生成するために、張力を受けた糸224によってセンサ874に掛かる横方向の力を測定する。糸222および224のそれぞれには、このような糸張力制御装置が設けられる。

糸張力信号は、変換器876によって出力されて制御装置19に送信される。制御装置19は、糸224の張力が適正であるか否か、またはそれが緩すぎないかそれとも張りすぎていないかを判定する。糸張力調整器871には、張力調整を実行するモータまたは他のアクチュエータ877が設けられる。アクチュエータ877は、制御装置19からの信号に応答する。制御装置19が、変換器876からの張力測定信号に基づいて、糸224の張力を調整すべきであると判定すると、制御装置19はアクチュエータ877に制御信号を送信し、それに応答してアクチュエータ877は張力調整器871に糸224の張力を調整させる。

図5Cに例示したように糸末尾ワイプ部材890、または糸の切断後、および新たな箇所で縫製を再開する前に、自由な切断上糸を引っ張るための他の機構を使用する代わりに、糸末尾ワイプ機能の結果を実現する機械制御シーケンスを実行することが可能である。図5Eは、型模様構成要素の縫製の終わりにタックステッチシーケンスが実行された直後における糸の切断完了前の上糸222の状態を例示する。上糸222は、上糸供給源401から、制御装置19の出力によって制御されたアクチュエータ403によって動作する上糸張力調整器402を介して、針の目に達して針132まで延びているように示されている。張力調整器402と針132との間で、上糸222は、同様に制御装置19の出力によって制御されるアクチュエータ406によって駆動される押出し器405を具備する引出し機構404を通過する。図5Eは、押出し器405が、その引っ込み位置にあるところを実線で示す。アクチュエータ406が駆動されると、押出し器405は、その繰出し位置407(破線によって例示する)まで移動し、同様に破線で例示する位置まで上糸を引っ張る。上糸引出し機構404がパルス入力(pulsed)されている短い時間間隔の間、上糸222の張力を解放するように上糸張力調整器402のアクチュエータ403に信号を送信する制御装置19によって上糸の引出しが行われる。糸引出し機構404のパルス入力は、制御装置19から、たるんだ上糸の長さを上糸供給源401から引き出すために、押出し器405に上糸222を逸らせる引出し機構404のアクチュエータ406に送信された信号によってもたらされる。代替的に、上糸のたるみの長さを引っ張って、針132と材料12との間の糸末尾の長さを追加するために針132に通して引っ張るように、針132を材料12に対して約数インチの短い距離だけ移動させることができる。このような相対的な動きは、ウェブ12を前進させることによって、もしくはブリッジ21、22を移動させることによって、または両方によってもたらすことができる。

上述に説明したように、上糸222が引き出された後で、糸222および224は切断され、ルーパ糸は、図5Cに関連して上で説明したように固締される。しかし、この実施形態では、ワイプ機構890は存在する必要がない。その代わりに、ワイプ動作が利用可能である。手順中のこの時点では、上糸末尾は、針132から延びて、材料12の下を通過して材料の下方に達し、図5Fに例示するように、その末尾が切断され、糸張力が上糸に再び印加される位置まで達する。次いで、針132は、材料12に対して新たな開始位置410まで前送りされ(すなわち、ブリッジもしくは材料のいずれか、または両方を移動することが可能であり)、図5Gに例示したように縫製を再開するために糸を材料の上部に運ぶ。

次いで、この時点の前にワイプ部材890が使用されたか否かに関わらず、上糸タックサイクルが実行され、そこでは縫製ヘッドが1ステッチサイクルを通して動作し、そのタックサイクルは、上糸末尾を材料12に通して材料12の下方に突き出し、そこで、図5Hに例示するように、その末尾はルーパ216によって捕捉される。次いで、上糸222の張力が張力調整器402の駆動によって先行して加えられたとき、針132は、材料12に対して糸をワイプする動作で、図5Iに例示するように、糸が材料12を貫通した開始位置410から離れ、かつそこへ戻るように移動される。このような動作では、制御装置19は、縫うべき型模様を読み取ることによって方向を選択する。このような動作は、上糸末尾を再び材料から引っ張り出すことなく、残っている上糸末尾を材料12の下部すなわちルーパ側へ引っ張るのに十分である。このような動作の長さは異なる用途ごとに様々であり得る。

動作経路は、例えば、直線、円弧、三角形、直線と円弧の組合せ、または位置410から針を約2インチ前後移動させる他の何らかの動きもしくは組合せであり得る。機械が切断するように設計またはプログラムされている糸末尾の長さに応じて、様々な経路長さが使用可能である。このような経路は、針132にできる上糸のたるみがいずれも、糸が縫製型模様の中に捕捉されるかまたは針132に当たるのを回避する型模様経路の脇に位置するように配向されることが好ましい。この機械10では、このような動作は、材料12が静止状態に維持され、かつブリッジ21、22を材料12の平面に対して平行な経路の中で移動させることによって実施されることが好ましい。タックサイクルの終わりでは、機械は図5Jに示す位置にある。

型模様の開始時には、縫製要素、針132、およびルーパ216が、針糸222およびルーパ糸224が他方の糸によって形成されたループを交互に捕捉してチェーンステッチの形成を開始するように協働する必要がある。ステッチサイクルが縫製シーケンスの途中で実行されるとき、すなわち、一旦連鎖が始まったら、針132は材料12を貫通して降下し、ルーパ216と上糸222とルーパ糸224との間に形成されたループ412(時々、三角形(triangle)と呼ばれる)を捕捉するが、このループの形成は、図5Kに例示するように、リテーナまたは延展機234の動作によって容易になる(さらに完全な説明には、特許文献1の図5Fを参照されたい。当特許文献1の図5A〜5Gは、通常のチェーンステッチ形成サイクルを連続的に例示したものである)。しかし、糸はまだ材料12の中に配置されていないので、ルーパ糸224は、針プレート38の下方およびリテーナ234の下方で終端している。具体的には、ルーパ糸224は切断ナイフ852とばねクランプ856との間に固締されている(図5J)。したがって、三角形412は、まだその通常の形では存在しておらず、このループが針132によって捕捉されることは必ずしも完全に予測が付くわけではない。したがって、第1のステッチが欠損する可能性が高い。さらに重要なことは、第1のステッチが形成されるとき、幾つかの不確定数のステッチサイクル後まで、それぞれの後続ステッチが欠損するという許容できない可能性が存在することである。これは、欠陥製品または処分製品をもたらす恐れがあり、製品を補修または廃棄する必要があり得る。

型模様の縫製を開始するときのステッチ形成の確実性は、針が下糸のループを捕捉する前に、ルーパが上糸のループを捕捉するように糸を操作することによって大幅に向上することが判明した。これは、ルーパ糸の末尾を再誘導することによって実現可能である。さらに確実にするには、このことは、ステッチ要素のタイミングを相互に対して変更すること、すなわち、最初に捕捉されるループが上糸のループ(それは前進してくるルーパによって捕捉される)であるようにルーパのタイミングに対して針のタイミングを変更することによっても実現可能である。このことは、次に、針の最初の下降時に、針が下糸ループを逸するように糸を操作するか、またはステッチ要素のタイミングを計ることによって実行可能である。これを実行可能にする1つの方法は、針の最初の下降時に、確実に針が下糸の「間違った」側を通るようにすることである。下糸は、ルーパ糸の末尾がルーパの先端から戻って針のルーパ側に沿って延びるときに、針の「間違った」側にある。

縫製を開始する前に、針132が材料12に対して新たな位置まで移動されると、上糸222が針132の目を通って、糸巻きから糸末尾まで延びている状態で針132は材料12の上方にある。通常のステッチサイクルでは、針132は、図5Lに示すように、材料の上から始まり、ルーパ216は図示のように前送りされている。ルーパ糸224の末尾は、針プレート38の下方およびリテーナ234の下方にある。従来の始動では、可能性として、しかし必ずしもそうであるとは限らないが、針132が下降して、図5Mに例示するように、下糸224とルーパ216との間を通過し、図5Nに例示するように下糸のループを捕捉するので、ルーパ216は引き込むことになる。このことは、ルーパ糸224が、図5Oに例示するように、リテーナ234の下方でルーパ216に近接する針糸222に巻き付くことになり、針132の次の下降時にループを逸する可能性が増大する変形した三角形をもたらす。

それぞれの針ヘッドおよびそれぞれのルーパヘッドを含むそれぞれの縫製ヘッドは、これらのヘッドを作動または停止し、それによって型模様の自由度を与えるために、機械制御装置によって動作され得る個々に制御可能なクラッチを介して共通の回転駆動部に連結することができる。これらのヘッドは、縫製要素の対として構成可能であり、それぞれの針ヘッドが、対応する同様のモジュール式のルーパヘッドを備える。それぞれの対のヘッドは個々に作動または停止され得るが、それらは、最も望まれ得るように、それらのサイクルにおいて同時にまたは異なる位相で、一緒に作動および停止されるのが通常である。代替的に、針ヘッドのみに選択的な駆動リンク機構を設けることが可能であり、他方で連続稼動するようにルーパヘッドが針駆動モータの出力に連結され得る。なぜなら、ルーパヘッドが材料を貫通しないからであり、針が駆動されないときにはステッチを形成しないからである。ルーパのリンク機構は、直接的および恒久的でもよいし、または調整可能に、切換え可能に、針駆動部に対して位相合わせが可能であるようにしてもよい。例えば、ルーパ駆動部は、ルーパ駆動部系列内に差動駆動機構を設けることにより、針駆動部に対して連結することができる。直接駆動部すなわちダイレクトドライブ方式が用いられるとき、ルーパヘッド駆動部は、クラッチを介するのではなく、歯車箱すなわちギヤボックスを介して入力駆動軸に対して連結することができる。ルーパヘッドのそれぞれには、ルーパヘッドが機械の中に搭載されるときに、それぞれのルーパヘッドを他のルーパヘッドまたは針ヘッドに対して厳密に位相設定できるように、ルーパ駆動部軸上に位置合わせ円板をさらに設けることができる。さらには、それぞれのルーパヘッドハウジングには、ルーパヘッド搭載時に、ルーパヘッドを対応する針ヘッドに位置合わせし易いように、針に垂直な平面内に2次元の調整機構を設けることができる。

欠損ステッチが発生してしまう可能性を低減するために、特に、ルーパ糸をカットした直後に型模様の縫製を開始した際に欠損ステッチが発生してしまう可能性を低減するために、開始時の縫製欠損を防止し得るような分離開始制御方法が提供される。分離開始方法の特徴は、針駆動部とルーパ駆動部との連動を解除して互いに個別的に動作させ得ることである。分離開始という特徴点を利用すると、針およびルーパの最初の動作が運転開始時に別々に進行し、ステッチの捕捉を予測可能にする。このことは、針が下糸のループ三角形を捕捉する前に、ルーパが上糸ループを捕捉することを確実にすることによって実現される。

分離開始方法を利用すれば、サイクル中において針がトップデッドの中央位置近傍であるようにしてなおかつ針とルーパとが同位相でロックされたようにして機械が停止された場合に、針とルーパとのロックを解除することができ、これにより、ルーパを針とは独立に移動させることができる。例えば、ルーパを、サイクル中の180度のところへと進めることができる。その後、針を、ルーパ位置に対して180度だけ進めることができ、針をルーパに対して同位相とすることができる。これにより、最初のサイクルの開始時には、針が下糸のループ三角形またはルーパ糸内のループを見失う。その後、針とルーパとを同位相状態に再ロックすることができる。針とルーパとをさらに進めた際には、針が下糸ループを捕捉する前に、ルーパが、上糸ループを捕捉することとなる。これにより、縫製シーケンスが予測可能に開始される。

本発明の一実施形態によれば、針駆動部およびルーパ駆動部は、図5Lの開始位置と同様である図5Pの開始位置にあるときに切り離され、針は、上部完全中央位置に保持される。ルーパ駆動部は、次いで2分の1サイクル進められ、ルーパ216は図5Qに例示した位置まで移動し、それによってルーパ216を針132の経路から引っ込める。次いで、ルーパ駆動部はその半サイクル位置に保持され、他方で針駆動部が作動されて、針132をその半サイクル位置まで下降させるが、それによって針132を、図5Rに例示するように、下糸224から離れた状態に残す。次いで、針駆動部およびルーパ駆動部が再び互いに結合され、同期して互いに前送りされ、その時点でルーパ216は、図5Sに例示するように、ステッチサイクルのほぼ4分の3の位置で針のループを捕捉し始め、その位置から、図5Tに例示するように、完全サイクル位置まで進む。次いで、これらの要素は次のサイクルを通して移動を継続し、そこでは、図5Uから5Xまでに例示するように、ステッチの形成を観察することができる。ほぼ図5Xにおける位置によって、ルーパ糸の末尾は、糸切り装置の固締作用から脱し終えることになる。

説明したように、開始時の針駆動部およびルーパ駆動部の分離は、開始時のステッチの欠損を回避する。針駆動部サイクルおよびルーパ駆動部サイクルの分離は、糸切りを容易にする際のように他の用途を有する。

上記で説明した分離開始方法の利用に代わる代替として、開始時にステッチが欠損する可能性は、上糸のループがルーパによって捕捉される前に、下糸のループが針によって捕捉されるのを防止するために、ルーパ糸の糸末尾を再誘導または案内することによって低減され得る。このような再誘導は、糸切り装置およびクランプ850(図5J)を位置移動または他に位置決めし、ルーパ糸224の末尾をルーパ216の針側から遠ざけることによって実現可能である。糸押出し機構または他のルーパ糸再誘導技法を使用して、針が下糸ループを捕捉する前に、ルーパに上糸ループを捕捉させることができる。

開始時にステッチを欠損させる可能性を増大する別の現象は、延展機またはリテーナ234が、ルーパ糸224が針プレート34および材料12に向かって引き寄せられるまで、ルーパ糸224によって三角形を形成できないことである。糸切り装置850によって固締されているルーパ糸224は、リテーナ234の届かないところに保持されている。縫製が開始される前に、かなりのルーパ糸のたるみが、ルーパ216と糸切り装置850におけるクランプ位置との間のルーパ糸末尾に生じる可能性がある。このようなたるみは、針からルーパの反対側まで揺れ動く大きなループを形成し、針が最初に下降した後であっても、所与のサイクルでステッチが捕捉される可能性を低減させ、それによってステッチチェーンの開始を予測不能に遅らせる恐れがある。このような遅れは、縫製型模様に許容できないほどの長いギャップをもたらし、パネルの補修または廃棄が避けがたい。このルーパ糸のたるみが原因でこのような問題が生じる可能性は、ルーパ糸を制限することによって低減可能である。このような制限は、図5Yに例示するように、針プレート38の下方にルーパ糸デフレクタ430を設けることによって実現可能である。糸デフレクタ430のような構造は、開始時にルーパ216を離れるルーパ糸224の末尾の方向を制御し、さらにルーパが針糸ループを捕捉した後に針132がルーパ糸ループを逸することがないように、ルーパ糸の末尾とルーパの間隔取りに影響を与えるように配置され得る。このようなルーパ糸デフレクタ430としての構造は、分離開始技法(split start technique)が使用されるか否かに関わらず、ステッチ形成の確実性を向上させる。幾つかの場合では、確実性の向上が分離開始特徴を割愛できるほどに十分である。

図5Yに例示したルーパ糸デフレクタ430は楔状の形態であり、針プレート38の下部に固定される。デフレクタ430の楔は、ルーパがその零度付近の前送り位置または図5Pに例示した針上げ位置に進むとき、ルーパ216の先端の経路に近接して位置決めされるテーパ表面431を有する。この位置では、型模様の開始時に、ルーパ糸末尾が針経路の反対側で針切り850に固締される。デフレクタ430の表面431は、一旦ルーパが針糸ループを捕捉したら、下降してくる針132が次の下降でルーパ糸ループを捕捉するようにルーパ糸224がルーパ216の針側にある可能性が非常に高くなるように、ルーパ糸の末尾を十分に針プレートから離して案内するように、ルーパの経路に対して位置決めされる。ルーパ糸デフレクタ430は、上で説明した分離開始方法が使用されないかまたは使用できないときに、開始時におけるステッチの欠損の低減に寄与する。

図5Yはまた、図4Dにより適切に例示されているように、ルーパ216の基部部分805に取り付けられた従来の針ガード460を例示する。この針ガードは、ルーパ216を軸にそれを枢動させることによって調整可能であり、その場合に、針ガードは、図4Dの穴461の中の止めねじ(図示せず)によって定位置に固定可能である。この針ガード460は、下降してくる針132を前進してくるルーパ216の右側にぶれないように保ち、図5Rおよび5Sに例示したように、針をルーパの左側に維持し、ルーパ216がループを捕捉してステッチをとばさないようにしている。

改良された代替的な実施形態が図4Gに例示されているが、そこでは、二重針ガード組立体470が設けられている。この組立体470は、第1の針ガード471および第2の針ガード472を含む。第1の針ガード471は針ガード460と同様な働きをし、同じようにルーパ216の基部805に調整自在に枢支される。第2の針ガード472は円形状断面の棒であり、針プレート38のルーパ側に剛着された取付けブロック473の穴の中に回転可能、かつ調整自在に取り付けられる。図4Gの実施形態では、糸デフレクタ430も取付けブロック473に装着される。針ガード472は、ルーパ216が針糸222の右側を通過せず、それによって上糸ループを逸し、したがってステッチをとばすのではなく、針糸222と針132との間を通過するように(図5S)、下降してくる針132が前進してくるルーパ216の左側にそれ以上ぶれないように保つ。第2の針ガード472の円形断面は、ルーパの動作平面および針プレート平面に対して平行であり、すなわち、説明の機械において水平で、横方向の配向にある軸474上に中心が位置する。針ガード472は、軸474から離間されるが、軸474に平行な軸476を有し、ブロック473の穴の中に取り付けられる偏心基部475を有する。したがって、針ガード472は、このガードおよびその軸474を針132に向かってまたは針132から離して移動させるように、ブロック473の取付け穴の中で回転自在に整可能であり、このガードはブロック473上にアレンヘッド式ねじ477をねじ込むことによって定位置に固定され得る。

タックステッチシーケンスをステッチする際に、特にタックステッチシーケンスの開始時に、ステッチの欠損の可能性を低減するために使用される技法も改良される。開始時タックステッチシーケンスは、所定の型模様の方向に約1インチの短い距離だけ縫うことによって開始され、次いで、ステッチの同じラインの上を前に向かって進む前に、最初のステッチの上を開始位置まで縫い返されることが好ましい。始めに、数インチの長さのステッチが縫われ、次いで通常長さのステッチが続く。典型的な通常のステッチ率は1インチ当たり7ステッチであり得る。タックシーケンスを開始するために、糸は最初に型模様曲線の原点に設定されるが、それには上で説明した、ワイプおよびタックサイクルを利用することによって行うことができる。次いで、2つの3倍長さステッチを縫うことが可能であり、その後に、型模様曲線ラインに沿って原点から離れる方向へ単一の通常長さのステッチが続く。次いで、7つの通常長さのステッチを原点まで縫い返すことができる。次いで、縫い方向が再び反転され、型模様曲線に沿って最初のステッチの上を縫うことができる。

型模様を通常に縫う際には、ブリッジまたは材料の送出し、もしくはその組合せは、材料に対してステッチ要素の連続的な送出し動作をもたらすことが好ましい。しかし、タックシーケンスでは、特に、通常のものよりも長いステッチが使用されるタックシーケンスの当該部分では、得られる送出しは断続的である。しかし、このような断続的な送出しは、急激でないことが好ましく、むしろ、針が材料から離れているときのステッチ要素と材料との間における急激な相対動作と、針が材料に係合されているときの相対的にそのような急激さがほとんどまたは一切ない動作との間を円滑に移行することによって行われる。通常長さのステッチを縫うときには、長いステッチを縫う前であろうとまたはその後であろうと、送出しは連続的かつ円滑であることが好ましい。

一般に、型模様をキルティングする際の高速縫製は、連続刺繍、すなわち、時間または少なくとも縫われた距離の関数として正弦的である針の動きによって実行される。上記で言及した、いわゆる断続送出し時では、針の動きは、距離の関数として非正弦的であると見なすことが可能であり、針の往復動は、針が材料を貫通するときは正弦曲線よりも速く、針が材料から引き抜かれるときはそれよりも遅い。針の速度の移行は円滑であり得る。この種の針速度の変更は、反転が型模様を縫う際に使用されるときには常に有用である。縫製が、材料に対して停止状態から動作する針によって始まる場合は、このような針駆動動作が有益であるもう1つの事例である。タックステッチは、両状況に共通する実施例であり、そこではこのような針速度の変更が望ましい。

例えば、針速度は停止から始まり、時間の関数として正弦的な動きで連続サイクル速度に達し得るが、材料および針の相互に対する送出しは、針が材料から引き抜かれるときにはより速く、針が材料を貫通しているときにはより遅くなり、材料に対して移動した距離に関して非正弦的な針の動きを与える。このような動きでは、平均的なものよりも少し大きなステッチを縫うことが可能であり、次いで、針が材料を貫通する合間の材料の送出しは、連続刺繍が継続し得る通常のステッチ間隔まで徐々に低減可能である。次いで、タックを実行する際には、材料に対する針の方向が反転され、非正弦的な針の動きによって、通常のものよりも少し長いステッチの同様のシーケンスが実行され、それに続いて通常サイズのステッチに移行する。方向の反転が行われるときには常に同様の手法が使用可能である。これは、不格好なステッチ、ステッチの欠損、および糸の切断を低減させる。材料に対する針の移動は、(1)材料を静止状態に保ちながら、機械の枠台に対してブリッジを移動させることによって、(2)材料を移動させながら、機械に対してブリッジを静止状態に保つことによって、または(3)機械の枠台に対するブリッジおよび材料の相対移動を組み合わせることによって実行することができる。

上記で言及した移動は、機械構成要素および材料の慣性ばかりでなく、材料の変形および加速、減速、針の歪み、ならびにこれらの効果を最適化または最小化する他の要因も考慮するような方法で実行され得る。例えば、型模様の本体内部の通常の縫製では、針は、材料と針との間の相対移動(それは材料の平面に平行な移動である)が連続的な状態で、あるいは、一定速度で一連のステッチサイクルを通じて正弦曲線的に往復動し得る。この実施例では、針は1分間に1400サイクルで往復動し、材料に対する針の移動は1分間に200インチである。次いで、タックシーケンスを縫うべきときは、このような平行移動および往復動する針の動作速度は、例えば、1分間に100インチおよび1分間に700サイクルにそれぞれ比例して減速され得る。次いで、タックステッチでは、最小限の針の撓みおよび最小限の材料の変形で、通常長さのステッチまたは通常のものよりも長いステッチを縫うために(制御装置が命令し得るように)、往復動する針の動作速度は、例えば、針が材料を貫通しているときのサイクル部分では1秒間に2100サイクルの速度で移動し、次いで材料を貫通する合間では1秒間に数百サイクル以下まで減速することによって変更され、かつ非正弦的に移動され得る。したがって、往復動する針動作は、材料を貫通しているときにはより大きなサイクル速度まで加速され、ステッチを貫通する合間ではより遅いサイクルに減速される。移行ステッチが、通常ステッチに移行するか、またはそれから移行するために、タックステッチの前または後に縫われ得る。このようなシーケンスは、タックステッチ縫いに、または方向反転を型模様の中に縫われるときは常に使用可能である。

機械10は、図6に模式的に例示する動作システム20を有する。ブリッジ21、22は、動作システム20のブリッジ垂直動作機構30を介して別々にかつ個々に枠台11上を垂直に移動可能である。ブリッジ垂直動作機構30は、枠台11に搭載された2つの昇降機またはリフト組立体31を、1つは枠台11の右側にまた1つはその左側に具備する(図1A参照)。リフト組立体31のそれぞれは、2対の静止垂直レール40を枠台11のそれぞれの側に1対具備し、これらのそれぞれの上に2つの垂直可動架台41が乗り、1つは垂直ブリッジ昇降機(下部ブリッジ昇降機33および上部ブリッジ昇降機34を含む)の2つのそれぞれに割り当てられる。昇降機33、34のそれぞれは、レール40に乗る支持ブロック42が装備される2つの垂直可動架台41(枠台11のそれぞれの側に1つ)を具備する。昇降機33、34のそれぞれの架台41は、それぞれのブリッジの両側を支持して概ね長手水準、すなわち、前後水準に留まるようにレール40の上に取り付けられる。

上部ブリッジ22は、上部昇降機34の架台41のそれぞれの右側および左側で、その対向する左端および右端が支持され、他方で下部ブリッジ21は、下部昇降機33のそれぞれの右側および左側架台41上に、その対向する左端および右端が支持される。昇降機架台41のすべては機械的に別々に移動可能であり、昇降機33、34のそれぞれの対向する架台は、同時に昇降するように制御装置19によって制御される。さらには、昇降機33、34は、ブリッジ21、22を横断水準、すなわち、横方向に維持するために、それぞれのブリッジ21、22の両端で架台41を同期して移動するように制御装置19によって制御される。

線形サーボモータ固定子39が、枠台11のそれぞれの側に取り付けられ、垂直に、すなわち、垂直レール40に平行に延びる。線形サーボモータ35、36のそれぞれの電機子が、下部および上部昇降機33、34のそれぞれの架台41上に固着される。制御装置19は、ブリッジ21の両端を水平に維持しながら、固定子39上で下部ブリッジ21を昇降させるように下部サーボ機構35を制御し、さらにブリッジ22の両端を水平に維持しながら、同じ固定子39上で上部ブリッジ22を昇降させるように上部サーボ機構36を制御する。垂直動作機構30はデジタルエンコーダまたはレゾルバ50を具備し、それぞれの昇降機によって1つが担持され、レール40上の架台41の位置を厳密に測定して、ブリッジ21、22の精確な位置決めおよび水平化を補助するために情報を制御装置19にフィードバックする。線形サーボ機構のような線形モータが好ましいが、ボールねじおよび回転サーボ機構、または他の駆動装置などの代替による駆動部が使用可能である。エンコーダ50は、実際の位置信号を出力するアブソルートエンコーダであることが好ましい。

動作システム20は、ブリッジ21、22のそれぞれに横断水平動作機構85を具備する。ブリッジ21、22は、その右側および左側に、その両端から剛性に延在する1対の舌部49を有し、それらはブリッジ21、22を昇降機33、34の架台41上で支持する。舌部49は、横断水平ブリッジ動作機構85が動作する際に昇降機架台41上を横方向に移動する。ブリッジ21、22のそれぞれの上の舌部49は、それぞれの昇降機33、34の架台41上の軸受け43に乗るレールの形態にある横方向に延びる案内構造44を担持する(図6A)。線形サーボ固定子バー60が、ブリッジ21、22のそれぞれの一方の側の舌部49に固定され、レールまたは案内構造44に対して平行に延びる。固定子バー60と協働し、かつ制御装置19からの信号に応答してそれを横方向に移動させるように位置決めされた線形サーボ機構45、46の電機子が、それぞれ各々のブリッジ21、22の架台41の一方に固定される。この横断水平動作機構は、横方向ブリッジ位置の厳密な制御を補助するためにブリッジ位置情報を制御装置19にフィードバックするために、それぞれの昇降機41上のサーボ機構45、46の電機子に隣接して設けられる、ブリッジ21、22のそれぞれのためのデコーダ63を具備する。ブリッジ21、22は、垂直方向すなわち、上下、および横断方向、すなわち左右に移動するように個別制御可能であり、材料12上のキルト型模様をステッチするために協働様態で動作する。例示の実施形態では、それぞれのブリッジは、横方向に18インチ(その中心位置から+/−9インチ)移動可能であり、それぞれのブリッジは、上下に36インチ(その中心位置から18インチ)移動可能である。下部および上部ブリッジ21、22の垂直動作の範囲は重なり得る。

枠台11の頂部の駆動ローラ18(これらは動作システム20全体の一部でもある)は、図6に例示するように、枠台11の頂部の送出しサーボモータ64によって枠台11の右側(下流側に面する)で駆動される。サーボ機構64は、駆動されるとき、材料12のウェブを下流側に送り出し、キルティング台を通過する平面16に沿って、かつブリッジ21および22の両方の部材23と24との間でウェブを引き上げるローラ18を駆動する。ローラ18はさらに、図6Aに例示するように、機械10の左側の、枠台11の中に配置されたタイミングベルト65を駆動する。ブリッジ21、22のそれぞれには、遊びローラ15の代わりに、それぞれのブリッジ21、22が支持されているそれぞれの昇降機架台41に軸支される1対のピンチローラ66も設けることができる。これらのローラ66は、縫製ヘッド25、26の水準で材料が横方向に位置移動するのを最小化するために、ブリッジ21、22の水準で材料12を把持する。ピンチローラ66は、ローラ66対のニップで、それらの表面の接線動作が材料12と一緒に動くようにベルト65によって同期化される。

遊びローラ15のみを優先してローラ66を割愛することも、許容可能な代替案であることが判明している。このような代替案は、一定の材料およびブリッジの動作シーケンス時における材料の集群を回避するために望ましい場合がある。

図6Aに例示するように、昇降機架台41はブリッジ21、22を静止状態に支持しているが、モータ64を作動すると、ウェブ12を下流側にかつブリッジ21、22のピンチローラ66の間を上向きに前進させるようにローラ18を駆動する。次いで、ローラ18は、ベルト65を駆動する、枠台11の左側のベルト駆動はめ歯車600を回転させる。ブリッジ21、22の両方のローラ66は、ローラ18の動作によって材料12が上に移動されると材料12と一緒に転動するようにブリッジ21、22が垂直に固定されるとき、これらのローラが同じ接線速度を有するようにベルト65の動作によって駆動される。他方では、送出しローラ18および材料12が静止しているとき、ベルト65は、図6Bに例示するように静止状態に留まる。ベルト65が静止している状態で、両方のブリッジ21、22が上下に移動すると、ローラ66がウェブ12に対して、さらにベルト65に対して押し動かされる。ベルト65に対してローラ66が移動すると、ローラ66が材料12の静止ウェブの表面に沿って転動するように、ローラ間のニップにおけるローラ表面をウェブ12において静止状態に保つ速度でローラ66を回転させる。さらには、ウェブ12の動作とブリッジ21、22の動作を組み合わせると、ローラ66の対のニップにおけるローラ66の表面が常に材料12と一緒に動くようにブリッジ21、22の上昇動作をウェブ12の上昇動作から実質的に減ずる、ローラ66に付与される組合せ動作が伴う。このようなウェブ12とブリッジ21、22のそれぞれのピンチローラ66との間の同期化された動作は、材料12上の長手方向の引っ張りを維持し、ブリッジ21、22のそれぞれにおいて材料12を固締して、ウェブ12の横方向の材料変形に耐える。

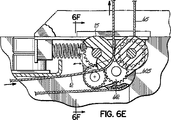

ベルト65がピンチローラ66の動作をブリッジ21、22の動作およびウェブ12の動作と同期化するのを可能にする構造が、図6Cおよび6Dばかりでなく、上記で説明した図6Aおよび6Bにも例示されている。ベルト65は、送出しローラ18によって歯車組立体601(図6D)を介して駆動されるはめ歯車600回りに延びる。ベルト65はさらに、静止枠台11に回転自在に装着された4つの遊びプーリ602〜605回りに延びる。ベルト65はまた、共に下部ブリッジ21用の昇降機架台41に回転自在に装着された被動プーリ606および遊びプーリ607回りに、さらに、共に上部ブリッジ22用の昇降機架台41に回転自在に装着された遊びプーリ608および被動プーリ609回りに延びる(すべて枠台11の左側)。被動プーリ606はベルト65の動作によって駆動され、それは、次に歯車機構610(図6D)を介して、下部ブリッジ21のピンチローラ66を駆動し、他方で被動プーリ609(同様にベルト65の動作によって駆動される)は、歯車機構611を介して、上部ブリッジ22のピンチローラ66を駆動する。歯車機構610および611は、ローラ66およびローラ18の接線速度が、ウェブ12の速度に対して零であるように、駆動歯車機構601の駆動比に関連付けられた駆動比を有する。ベルト65の経路は、ブリッジ21、22の位置に関わらず同じ位置に留まることに留意されるべきである。

さらには、図6Dの下部および図6Eおよび6Fに、入口ローラ15がローラ18と同様の1対のローラとして示されている。このようなローラ15がそのように設けられて駆動される場合は(それらは、機械10の上流側のウェブ12用の送出しシステムに応じて望ましい場合もあるが、望ましくない場合もある)、このようなローラ15も、ベルト65によって駆動されるローラ605によって駆動される歯車機構612を同様に介して、ベルト65によって駆動されるべきである。そのような場合に、ローラ15は、機構601と612との間で適切に一致させた歯車比によって、送出しローラ18と同じ接線速度に維持されるべきである。しかし、ローラ15を遊びローラとして自由に回転可能にし、さらに材料12の上方およびその上流側に単一のローラ15のみ(その回りに材料12が延びる)を設けることが好ましい場合もある。歯車機構601、610、および611のそれぞれは、歯車機構612に関して実質的に例示しかつ説明した通りでよい。

ブリッジ21、22の垂直動作は、制御装置19によって、材料12のウェブの下流側の動作と連係される。この動作は、ブリッジ21、22が、それらの36インチの垂直移動範囲内に効率よく留まり得るような方法で連係される。さらには、2つのブリッジ21、22は、異なる型模様または型模様の異なる部分を縫うように移動可能である。したがって、ブリッジ21、22の別々の動作はまた、両方のブリッジ21、22が、それらのそれぞれの移動範囲に留まるように連係されるが、それには異なるステッチ速度で動作することが必要である。これは、一方のブリッジを別個に制御し、他方では他方のブリッジの動作が他方のブリッジの動作に依存または従属するように制御する制御装置19によって実現可能であるが、他の動作の組合せも様々な型模様および状況により適切であり得る。

ブリッジ21、22上の縫製ヘッド25、26による縫いは、ブリッジ21、22、したがって、ブリッジ上にある縫製ヘッド25、26の材料12に対する垂直動作と横方向動作の組合せによって実行される。制御装置19は、ほとんどの場合に、一定のステッチサイズ、例えば、典型である1インチに対して7つのステッチを維持するように、これらの動作を連係する。このような連係には、ブリッジまたはウェブ、もしくはその両方の動作速度を変更するか、または縫製ヘッド25、26の速度を変更することがしばしば必要である。

針ヘッド25の速度は、ブリッジ21、22のそれぞれの上の共通針駆動軸32をそれぞれ駆動する2つの針駆動サーボ機構67の動作を制御する制御装置19によって制御される。同様に、ルーパヘッド26の速度も、ブリッジ21、22のそれぞれの上の共通ルーパベルト駆動システム37を駆動する2つのルーパ駆動サーボ機構69(それぞれのブリッジ21、22上に1つ)の動作を制御する制御装置19によって制御される。異なるブリッジ21、22上の縫製ヘッド25、26は、2つのサーボ機構67および2つのサーボ機構69の異なる動作によって異なる速度で駆動可能である。しかし、同じブリッジ21、22上の針ヘッド25およびルーパヘッド26は、これらが適切なループ捕捉、針撓み補正、および他の目的のために、相互に対して僅かに位相合わせされ(slightly phased)得るにもかかわらず、ステッチを形成する際に協働するように同じ速度でおよび同期して稼動する。

さらには、ブリッジの水平動作は、ブリッジ21、22が反対方向に移動し、それによってブリッジ21、22のいずれかによって実行されている縫製動作によって材料12が横方向に変形するのを解消する傾向を有するように、幾つかの状況において制御される。例えば、2つのブリッジ21、22が同じ型模様を縫っているとき、これらブリッジ21、22は反対方向に円を描くように制御可能である。異なる型模様も、ウェブ12に対して横方向に加わる力をできるだけ実質的に解消するように制御可能である。

上の実施形態には、それぞれのブリッジ21、22の針ヘッド組立体25およびルーパヘッド組立体26用の別体の別々の駆動サーボ機構が備わっている。特に、それぞれのブリッジ21、22は、制御装置19からの信号によって別々に制御可能な針駆動サーボ機構67を具備し、この針駆動サーボ機構67は軸32を駆動し、次にそれぞれのブリッジ上の針ヘッド組立体25のすべてを駆動し、それぞれの針ヘッド組立体25は、クラッチ100(同様に制御装置19からの信号によって動作される)を介して選択的に係合可能である。また、それぞれのブリッジ21、22は、同様に制御装置19からの信号によって別々に制御可能であるルーパ駆動サーボ機構69をさらに具備し、このルーパ駆動サーボ機構69は軸37を駆動し、次に、それぞれのブリッジ上のルーパヘッド組立体26のすべてを駆動し、それぞれのルーパヘッド組立体26は、同様のクラッチ210(同様に制御装置19からの信号によって動作される)を介して選択的に係合可能である。別体の駆動部67および69は、上で説明した分離開始特性ばかりでなく、針の撓み補正も容易にし、さらに他の制御の改善に有用である。

ブリッジ設計、針ヘッド組立体、ならびに針およびルーパ駆動部とその制御部の幾つかの代替も例示され、かつ説明されている。図6Hでは、ブリッジ21、22の端部分または舌部49が例示されており、その図では針駆動モータ67が、同じブリッジの針ヘッド組立体25およびルーパヘッド組立体26の両方を駆動するように連結されている。サーボ機構67は、当該ブリッジ用の針駆動入力軸である出力軸32を直接駆動する。この軸32は次に、先に説明した実施形態ではルーパ駆動ベルト37に取って代わるルーパ駆動入力軸37aを駆動するはめ歯車32aを駆動する。この実施形態では、針132およびルーパ216は一緒に駆動され、別々に制御または位相合せされない。ステッチ要素は機械的に連結されているので、停電および他の故障が、機械に対して機械的な損傷をもたらす可能性は少ない。しかし、針およびルーパヘッドを別々に制御する能力は、ルーパ駆動サーボ機構69を保持し、他方でその出力を、ベルト駆動部32aとルーパ駆動軸37aの間に追加可能な差動駆動部69aを介して軸37aに連結することによって回復され得る。

ルーパ駆動軸37aは、ベルト37bを介して、一連の交互するトルク管37dおよび歯車箱210aから形成される組立軸37cに連結される。歯車箱210aはルーパ駆動クラッチ210に取って代わるが、それは、上で説明した実施形態に関する場合と同様に、ルーパヘッド組立体26のルーパおよびリテーナ駆動部212のそれぞれを選択的に駆動可能にするのではなく、それらを連続的に駆動する。針の駆動および停止だけが、ステッチ要素のセットが型模様の縫製に関与するかどうかを決定する。ルーパ216は、縫われている材料を貫通しないので、クラッチ210を歯車箱210aの代わりに設けることができるけれども、これらのルーパは、対応する針駆動組立体25が駆動されていても、またはいなくても連続的に稼動し得る。

図2Cに組立体26aとして例示されている本実施形態のルーパヘッド組立体26は、上で説明したように基本的にルーパおよびリテーナ駆動部212を具備する。これらの組立体は、それぞれが針プレート38(長方形プレート38aとして例示する)を具備し、それはルーパ駆動ハウジング238に対して固定され、針穴81を含む。それぞれの歯車箱210aは、カラー440によってルーパおよびリテーナ駆動部212の入力軸に固定される出力軸を有し、これらの軸が相互に対して軸方向のみに調整可能であるようになっている。それぞれの歯車箱210aは、歯車箱210aの入力駆動軸である軸37cを包囲する2つの軸受け441(歯車箱210aのそれぞれの側に1つ)によって支持される。これらの軸受け441は、ブリッジにボルト留めされるクランプ部材442の中にそれぞれ固定される。したがって、歯車箱210aは、軸37cに対して軸方向のみに調整可能である。

ルーパヘッド組立体26aがブリッジ21、22の後方部分24の上に搭載されるとき、4つの調整を行うことができる。ブリッジ上の組立体26aの調整には2つの水平調整が利用可能である。クランプ部材442を締め付ける前に、歯車箱210aを軸37c上で横方向に位置決めして、針穴81を針132と横方向に位置合わせする。次いで、カラー440を緩め、組立体26aを針組立体25に向かって、またはそれから離れるように移動させて、針プレート38aを布地平面16に対して調整することができる。ルーパおよびリテーナ駆動部212の角調整は、ハウジング238内部の駆動部212の入力軸上の円板(図示せず)をハウジング238の中の位置合わせ穴444と位置合わせすることによって行われる。これは、円筒ピン(図示せず)を穴444に挿通し、このピンが位置合わせ円板中の穴に嵌入するまで駆動部212の軸を回転させることによって行われる。これらの調整が行われるとき、カラー440が締め付けられる。ルーパ216の垂直調整は、図4Eに関連して上で説明したルーパ調整によって行われる。

単純な正弦的な針の動きを生み出す針ヘッド組立体25が、同様に図2Cの針ヘッド組立体の実施形態25aとして例示されている。それぞれの針ヘッド組立体25aは、動力を針駆動軸32から針駆動部102aおよび押え金駆動部104aに選択的に伝達するクラッチ100を具備する。針駆動部102a、押え金駆動部104a、およびクラッチ100、ならびに軸32は、針駆動ハウジング418に支持される。針駆動部102aは、駆動ベルト164を介してクラッチ100の出力プーリ166によって駆動されるクランク106を具備する。このクランク106は、直接針駆動リンク110aによって針保持体108に機械的に結合される。クランク106の腕または偏心軸112はリンク110aの一端に回転自在に連結される。リンク110aの他端は、針保持体108の延長部である往復動軸124のブロック122から延びるピン123に回転自在に連結される。軸124は、図2に関連して上で説明した組立体25における場合と同様に、往復直線運動をするために取り付けられる。押え金駆動部104aは、図2Aに関連して説明した押え金駆動部104と概ね同様である。針ヘッド組立体25aの構成要素は、これらのヘッドが潤滑を必要としないで動作できる材料から作製される。

ハウジング418は、組立体25aおよびその関連構成要素をブリッジ21、22の前方部分23の上に支持する、3つの取付け突縁451、452、453を有する構造部材である。図6Iに例示する実施形態23aのブリッジ21、22の前方部分23は、開放トラフ455から形成されるブリッジ部分を剛性化するためにヘッド組立体25aのハウジング418を利用する。突縁451はトラフ455の垂直面にボルト留めされ、他方で突縁452および453は、トラフ455の基部に沿って横方向に延びる溝形材にボルト留めされ、それによって、縫製時に受ける主要な応力および動的負荷に耐えるようにトラフ455を強化する剛性構造を追加する。トルク管32aの部分および中実軸部分32b(図2C)から形成される駆動軸32も、その一部がハウジング218に取り付けられるクラッチ100を介してハウジング218によって支持され、それによって、駆動力の一部をこれらのハウジング218に閉じ込める。このような配置は、リブ89(図1)のような追加的な構造特徴の排除を実現する。

典型的な構成では、キルティング機10は、パネル切断機およびトリマーに向かって下流側に送り出され得るか、またはオフラインの切断機およびトリマーに巻き取られて移転され得るウェブ12をキルティングする。ウェブ12およびブリッジ21、22の動作も、枠台11の頂部に位置するパネル切断組立体71によって実行されるパネル切断動作と連係され得る。パネル切断機71は、駆動ローラ18の直ぐ下流側でウェブ12を横断する切断ヘッド72、およびこの切断ヘッド72の直ぐ下流側の枠台11の両側に、ウェブ12の側部から耳をトリムするための1対のトリミングまたは切込みヘッド73を有する。

切断ヘッド72は、枠台11の左側の休止位置から枠台11を横方向に横断するようにレール74上に取り付けられる。このヘッドは、枠台11に固定されるACモータ75によってレール74を横切るように駆動され、出力が、はめ歯ベルト76によってヘッド72に伝導される。切断ヘッド72は、ウェブ12の前縁からキルティングされたパネルを横方向に切断するように、材料12を間に挟んで材料12の両面に沿って転動する1対の切断車輪77を具備する。車輪77は、この車輪77の切断刃先の速度がレール74を横切るヘッド72の速度に比例するように、ヘッド72に噛み合わされる。

制御装置19は、パネルの縁が切断車輪77の移動経路によって形成された切断位置に適切に位置決めされるとき、切断ヘッド72の動作を同期させ、モータ75を作動する。制御装置19は、切断動作が行われるとき、材料12の動きを当該位置で停止させる。切断動作時に、制御装置19は、縫製ヘッド25、26によって行われる縫製を中断することが可能であるし、または材料12が切断のために停止するとき、材料12に対する縫製ヘッド25、26の長手方向の動きをいずれも付与するようにブリッジ21、22を移動することによって縫製を継続することも可能である。

切込みヘッド73によるトリムまたは切込みは、材料12のウェブまたはパネルから切断されたものが切断ヘッド72から下流側に移動されるときに行われる。切込みヘッド73はそれぞれが1組の対向する送出しベルト78が取り付けられており、それらは1対の切込み車輪79と連係して駆動される。これらの切込みヘッド73の構造および動作は、Kaetterhenryらによって2002年3月1日に出願された、「Soft Goods Slitter and Feed System for Quilting」と題する特許文献2で詳細に説明されており、ここで参照により本明細書に明示的に組み込まれる。

送出しベルト78および車輪79は、ウェブ12が切込み機73の間を前送りされるとき、送出しローラ18の駆動システムによって協働するように連動されるとともに駆動される。ベルト78は、パネルをベルト78から切り離すために、パネルが切断ヘッド72によってウェブから切断された後、送出しローラ18とは別に動作する。切込みヘッド73は、特許文献2に説明されているように、様々な幅のウェブ12に適合するように、枠台11の幅を差し渡して横方向に延びる軌道80上で横方向の調整が可能である。このような調整は、パネルが切断され、かつ刈込みベルト78から引き離された後で、制御装置19の制御下で行われる。材料12の縁と一致するように切込みヘッド73およびそれらの枠台11上における横方向の位置を調整するのは、特許文献2に記載された様態で、かつ本明細書で説明したように制御装置19の制御下で実行される。

上記で説明した構造では、制御装置19は、ウェブを前送りし、上部ブリッジを上、下、右、および左に移動し、下部ブリッジを上、下、右、および左に移動し、個々の針およびルーパ駆動部を選択的に作動および停止に切り換え、さらに対になった針およびルーパ駆動部の速度を制御して(すべて、様々な組合せおよび組合せの様々なシーケンスで)、型模様の多様性を広げかつ動作の効率を高める。例えば、単純なラインはより迅速にかつ多様な組合せで縫われる。連続する180度型模様(左右または前進動作のみで縫うことができるもの)および360度型模様(反転縫いを要するもの)が、より大きな多様性でかつ従来のキルティング機によるよりも高い速度で縫われる。1つの型模様成分を完成し、タックステッチを縫い、糸を切断し、新たな型模様要素の始まりに飛ぶことが必要な別個の型模様をより大きな多様性でかつより高い効率で縫うことができる。異なる型模様を連結することも可能である。異なる型模様を同時に縫うことが可能である。材料の移動中に、または静止状態で型模様を縫うことができる。縫製はパネルの切断と同期して進めることができる。パネルは、様々な針速度で縫うことが可能であり、型模様の異なる部分が異なる速度で同時に縫われる。針の設定、間隔、および位置は自動的に変更可能である。

例えば、単純な直線ラインは、ブリッジを選択位置に固定し、次いで駆動ローラ18の動作によってウェブ12を機械に通して前送りするだけでウェブ12の長さに対して平行に縫うことができる。縫製ヘッド25、26は、望ましいステッチ密度を維持するためにウェブの速度と同期化された速度でステッチを形成するように駆動される。

連続直線ラインは、ウェブ12を固定して、ブリッジを水平方向に移動し、他方で同様に縫製ヘッドを動作させることによってウェブ12を横切って縫うことができる。多連縫製ヘッドは、ブリッジの移動が針間の水平間隔に等しくするだけで済むように、同じ横ラインを区分として縫うために、移動するブリッジ上で同時に動作可能である。結果として、横ラインがより迅速に縫われる。

連続型模様は、機械が縫うときに、同じ型模様の形状を何度も反復することによって形成されるものである。横の動きと結合させて、ウェブを縫製ヘッドに対して一方向のみに動作させることによって作製できる連続型模様を標準連続型模様と呼ぶことができる。これらは時には180度型模様と呼ばれる。この連続型模様は、ブリッジの垂直位置を固定し、かつ送出しローラ18を前送りしてウェブ12を移動させ、ブリッジ21、22を水平方向のみに移動させることによって機械10で縫われる。機械10上では、ウェブ12は枠台11に対して横方向に移動しない。

図7Aは、標準連続型模様の一実施例である。針のすべてが同じ型模様を同時に縫う従来の多針刺繍機械では、例示の型模様900は、針の2つの列が距離Dだけ離間されていれば、縫うことが可能である。距離Dは、機械の固定パラメータであり、型模様ごとに変更はできない。これは、針列の間隔が固定され、針のすべてが一緒に動作しなければならないからである。上記で説明した機械10では交互ステッチが一方のブリッジ上の針で縫われ、他方では、その他のステッチが他方のブリッジ上の針で縫われるので、距離Dは任意の値であり得る。2つのブリッジは相互に任意の関係で移動可能である。さらには、例えば、点901および902から始まるそれぞれのブリッジの針を有して、2つのブリッジが2Dという垂直距離で離間されていれば、2つのブリッジは、ウェブが上方に送り出されるとき、対向する横方向に移動可能であり、それによって交互する列903および904を同じ型模様の鏡像として縫う。このようにして、ブリッジの動きによって材料に掛かる横方向の力が打ち消され、それによって材料の変形を最小化する。

本明細書では、縫製ヘッドに対して二方向のウェブ動作を必要とする連続型模様を360度型模様と呼ぶ。これらの360度型模様を様々な方法で縫うことができる。ウェブ12を静止状態に保ち、型模様反復長さ全体をブリッジ動作によって縫い、次いで、ウェブ12を1反復長さだけ前送りし、停止し、次いで次の反復長さを同様にブリッジ動作のみによって縫うことができる。このような360度連続型模様を縫う、より効率的でかつより大きな処理量をもたらす方法は、ブリッジがウェブ12および枠台11に対して水平動作することによってのみ縫う状態で、ウェブ12を前送りして型模様のヘッド動作に対してウェブの必要な垂直構成要素を付与するステップを含む。型模様中の点が反転垂直縫い方向を要する箇所に達するとき、ウェブ12は送出しロール18の停止によって停止され、縫製を行っている1つまたは複数のブリッジが上向きに移動される。垂直方向を再び反転しなければならないとき、ブリッジがその垂直動作を開始しかつウェブの動きが停止された最初の位置に到達するまで、ブリッジは、ウェブが静止状態に留まったままで、下向きに移動する。次いで、型模様が再び反転を要するまで型模様の垂直構成要素を付与するように、ウェブの動作が引き繋ぐ。このようなブリッジの垂直動作とウェブの垂直動作の組合せは、ブリッジが範囲外に逸脱するのを防止する。

360度連続型模様910の一実施例が図7Bに例示されている。この型模様縫いは、例えば、点911から始まり、垂直ライン912がウェブの上向き垂直動作のみで縫われる。次いで点913でウェブが停止して、水平ライン914が点915までブリッジの横方向動作のみによって縫われ、次いでブリッジの上向き動作のみによってライン916が縫われ、次いでブリッジの横方向動作のみでライン917が縫われ、次いでブリッジの下向き垂直動作のみでライン918が縫われ、次いでブリッジの横方向動作のみでライン919が縫われ、次いでブリッジの下向き垂直動作のみでライン920が縫われることになる。次にライン921がブリッジの横方向動作のみで縫われ、次いでライン922がブリッジの上向き垂直動作のみで縫われ、次いでライン923がブリッジの横方向動作によって点924まで縫われる。この点でかつライン923に沿って、ブリッジは、型模様中のいずれの点におけるよりも、その最初の位置の下方の最も遠い距離にある。次にブリッジは下方に移動してライン925を点926(ブリッジの垂直動作が開始された点915に隣接する)まで縫い、この点926で、ブリッジはその最初の垂直位置に戻り、その時点でその垂直動作を停止し、ウェブが上向きに動作してこのラインをさらに点927まで縫う。次いで、ブリッジの横方向動作のみがライン928を点929まで縫い、その横方向動作は型模様の開始点に戻る。

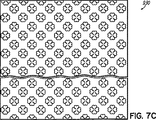

個別の型模様構成要素から形成される不連続型模様(本出願人の譲受人によるTACK&JUMP型模様と商標によって呼ばれる)は連続型模様と同じ様態で縫われ、それぞれの型模様構成要素の始まりと終わりにタックステッチが形成され、それぞれの型模様構成要素が完成し、かつ材料が針に対して次の型模様の始まりまで前送りされた後に、糸のトリミングが行われる。180度および360度型模様は、連続型模様と同様に処理される。このような360度型模様930の一実施例が、図7Cに例示されている。これらの型模様を縫う1つの簡素な方法は、ブリッジ動作によって型模様を縫い、これらの型模様をタックし、さらに糸を切り、次いでウェブの動作のみで次の反復に飛ぶ。しかし、図7Bにおけるようなウェブ動作を型模様縫製部分に追加すると、処理量が増大し得る。

特許文献3に記載された構想にしたがって、異なる型模様が互いに連結され得る。図7Dは、ブリッジの垂直動作を伴わずに機械10上で縫うことができる連結型模様の一実施例であり、2つのブリッジが、両側を鏡像として縫うことによってクローバの葉状の型模様941の縫製を分担する。代替的に、一方のブリッジが型模様941を360度不連続型模様として縫い、他方では他方のブリッジが直線型模様を縫う。

図7Eは、一方のブリッジが交互型模様951を縫い、他方のブリッジが同じ型模様の鏡像952を縫うことによって縫製された連続360度型模様950を例示する。このような型模様950は、図7Bの型模様910と同様のウェブおよびブリッジの垂直動作論理を使用して縫われる。ブリッジとウェブとの間の垂直動作の割当てを決定する際に、制御装置19は縫製が開始される前に型模様を分析する。このような決定では、それぞれの型模様反復の開始時に、反復の終了時の横方向位置は、型模様が始まったときのその位置と同じでなければならず、垂直ウェブ位置は同じかまたはさらに下流側(上方)でなければならない。型模様950は、下部ブリッジが点953で最初にタックステッチを縫い、かつ型模様951を縫うことによって縫製可能である。このような縫製は、点954に達するまで、ブリッジの水平動作およびウェブの垂直動作のみを使用することになる。次いで、ウェブが停止し、ブリッジが垂直に、すなわち、下降し次いで上昇して点955まで縫うが、その点では、ブリッジがウェブ上の同じ長手方向位置およびそれが点954にあったときと同じ垂直位置にある。次いで、単独垂直動作のためにウェブの送出しが引き継ぎ、シーケンスが型模様956の後半部分に対して反復される。

点957に達するとき、水平または横方向の反転を除けば、第2のブリッジは、点953でタックステッチによって型模様952を開始するが、それはこのステッチを第1のブリッジが型模様951を縫った様態と同じように縫う。この縫製は、ブリッジおよびウェブが両方の型模様951および952に関して垂直に同じだけかつ同時に移動することによって継続し、一方のブリッジの横方向動作は他方の横移動に等しくかつ反対である。この縫製は下部ブリッジが点958に達するまで継続し、この点でタックステッチが縫われて糸が切断される。もう1つの型模様が反復された後で、第2のブリッジが同じ点に達し、タックステッチを縫い、次いでその糸が切断される。

一方のブリッジを移動して1つの型模様を形成し、他方のブリッジを移動して別の型模様を形成することによって、2つの異なる型模様は同時に縫製可能である。ブリッジおよびその上の縫製ヘッドの両方の動作は、共通の仮想軸に関連して制御される。この仮想軸は、一方のブリッジがその最大速度に達するまで速度を上昇させることが可能であり、他方のブリッジは、型模様の要件によって決定される比率でより遅い速度で動作する。これを図7Fの型模様960が例示する。一方のブリッジが型模様961の垂直線を縫い、他方のブリッジが同時に型模様962のジグザグ線を縫うが、2つのブリッジのステッチ速度は異なっていなければならない。型模様962に対するステッチ列は、型模様961に対するものよりも長く、型模様962は最大ステッチ速度に設定されている仮想軸または基準に対して1対1の比率で駆動される。例えば、型模様962のラインが45度の角度であれば、型模様961に関するステッチ速度は、型模様962の刺繍速度の0.707倍に設定されることになる。

型模様は、材料が前送りされている間に、ブリッジの垂直動作と水平動作との組合せによって縫うことができ、それによって処理の最適化を可能にすることができる。例えば、図7Gは、ダイヤモンド状型模様972および円形状型模様973と組み合わせた直線境界型模様971から形成された型模様970を示す。例えば、寸法Lが70インチであるように、パネル全体がブリッジの36インチの垂直移動距離よりも大きければ、ステッチは次のように進行し得る。すなわち、ウェブが静止した状態で360度論理(360 degree logic)を使用して、一方のブリッジがダイヤモンドを縫いかつ他方が円を縫う、または他の組合せによって、パネルの上半分974のダイヤモンドおよび円が最初に縫われる。次いで、この過程の間に、ウェブが35インチ上向きに移動して、上記に説明したように垂直および水平のラインを縫うことによって、境界型模様971が縫われる。次いで、パネルの下半分975のダイヤモンドおよび円が縫われる。代替的に、パネルの上半分は、上の円およびダイヤモンドが上部ブリッジによって刺繍され、かつ下の円およびダイヤモンド(2列)が下部ブリッジによって縫われる。次いで、境界線が縫われた後で、パネルの下半分の円およびダイヤモンド型模様を同様にブリッジ間に割り当てることができる。

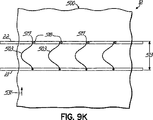

本明細書で説明のキルティング機械10を使用して、従来技術では可能でもまたは実用的でもない他の型模様を縫うことができる。例えば、図9はキルティングされたウェブ12の区分500を示すが、その上には、2つの型模様区分501および502がキルティングされている。これらの型模様の両者は、単純化のために連続的で一方向の型模様として選択されているが、追加的な特徴および縫製技法の利点を提供するために、他のより複雑な型模様および型模様の組合せを作製するように、これらの型模様の縫製に関連して論じる原理は、図7A〜7Gの型模様の多くと関連して上で論じた原理との組合せが可能である。ウェブ区分500上の型模様501および502は、幾つかの共通の特徴ばかりでなく、幾つかの独特な特性も有する。両者は、固定針、多針キルティング機械でそれぞれに別々に作製された種類の連続的な一方向の型模様であり、同じ型模様がパネルの一方から他方へ広がる。例えば、型模様501を「タマネギ」状型模様と呼ぶが、それは交互する概ね正弦曲線503および504から形成される。これらの曲線503、504は、それらが収斂しかつ発散して例示のタマネギ状型模様501を作製するように、同一であるが108度位相がずれたものと考えられる。型模様502は「ダイヤモンド」状型模様と呼ぶが、それは交互するジグザグ線505および506から形成される。これらの直線または曲線505および506も、それらが同様に収斂しかつ発散して例示のダイヤモンド状型模様502を作製するように、同一であるが108度位相がずれたものと考えられる。型模様501の2つの曲線503、504は型模様反復サイクル507から形成され、他方で型模様502の2つの曲線505、506は反復サイクル508から形成される。これらの2つの型模様501および502は、ウェブ12の僅かな長さ510によって分離されている。

型模様501および502のそれぞれは、(1)型模様反復サイクルの180度、すなわち、半分に及ぶそれぞれの開始長さ511および512、(2)1つまたは複数の360度、すなわち、完全型模様反復サイクルに及ぶそれぞれの中間長さ513および514、および(3)同様に型模様反復サイクルの180度に及ぶそれぞれ終了長さ515および516から形成されているものと考えられる。これらの長さ511〜516は、図9で機械10を通って上向きに移動し、図では上から下にキルティングされるウェブ12に関して説明されている。型模様501および502のそれぞれの曲線は、タックステッチシーケンス517から始まり、タックステッチシーケンス518で終わる。これらの曲線のタック縫いされた始まりおよび終わり、ならびに1つの型模様の終了タック518および次の型模様の開始タック517の長手方向近傍は、本発明のこのような態様の特に有利な特徴である。型模様501と502との間のウェブ12の長さ510は、型模様の180度の長さよりも短く、さらに実質的に短く、例えば、90度、15度、または零度でさえあり得る。この型模様間長さ510は、パネルが同じかもしくは異なる型模様の2つ(例示されている型模様501および502の両者のような)から形成される場合には同じパネル上に存在し得るし、または2つのパネル間の境界に存在し得る。型模様間長さ510が2つの型模様の境界間に存在する場合には、パネルはその領域内で切断可能であり、それによってパネル間のウェブ12の材料の無駄を最小化または排除する。図9では、型模様501および502のそれぞれが、2型模様サイクル長さとして示されており、それぞれが各々2分の1サイクル長さの開始長さ511または512、1完全サイクル長さの中間長さ513、514、および2分の1サイクル長さの終了長さ515または516から形成される。

型模様501および502のそれぞれは、特許文献1に説明されているような従来技術の多針キルティング機械で縫製可能であるが、図9Aを参照することによって理解されるように、限界が存在する。これは、1つには、従来の多針キルティング機械では、針の多列が共通の剛性縫製ヘッド構造に装着されて、それに針が固定され、その列が一定の離間距離に拘束されており、これらのすべての列のすべての針が、同時に縫製を行い、かつ縫製ヘッド構造上のそれらの配置によって決められた固定された関係を維持するからである。同時ステッチは、相互に横方向距離522離間された第1の列の針(位置521における)、および相互に横方向距離524離間された第2の列の針(位置523における)によって形成され、これらの列は長手距離525だけ離間されている。このような針配置は特に長手方向において、図9Aの型模様501のタマネギ設計の構成要素の相対寸法(特に、長手方向における)を形成する。同様の寸法上の制約は、第1のバー上で距離527だけ横方向に離間された針位置526、および第2のバー上で距離529だけ離間された針位置528の結果である。横方向の型模様502に関する離隔距離527および529は、図9Aの型模様501に関する離隔距離522および524と同じである必要はなく、図9Aでは同じではない。これらの列の長手離隔距離525は、設備の構造的制約により型模様501および502に関して同じである。これらの距離525、527および529は、図9Aの型模様502のダイヤモンド設計の構成要素の寸法を画成する。

図9Aに示すように、2つのニードルバーのそれぞれに対して1つのバー当たり4本の針を使用する型模様501の刺繍から、図示のように、2つのニードルバーのそれぞれに対して1つのバー当たり7本の針を使用する型模様502の刺繍への移行には、針の設定変更が必要である。従来技術の少なくとも大半の機械は、針の設定変更が通常は人手による作業である。代替的に、型模様502は、型模様501から型模様502に変更するために針の変更が必要ではないように、7列ではなく4列のダイヤモンドを有する型模様のような型模様501と同じ4本の針を使用するものに限定された型模様と置き換えることができる。さらには、固定針機械の針はすべて同時に縫製を開始しかつ停止するので、それらが縫製ヘッド上で占有する列に関わらず、異なる列に存在しかつ位置521および523のそれぞれに配置された針によって縫われる型模様曲線503および504の開始および停止位置は、必ずしも長手方向に距離525離間されるとは限らず、型模様501および502のそれぞれの始まりと終わりの両方で距離525に等しいウェブの長さを占有する曲線503または504のみの一方の2分の1長さ部分を残す。これは、切り取られかつ廃棄されねばならない、ウェブ12上の隣接型模様間の2つの長さ525に等しい廃棄材料または無駄の長さ530を生み出すことになる。これには次に、型模様がパネルの上流側および下流側の切断端部に延びることが必要になる。これは、異なるニードルバーが同じ点で開始および停止することによって縫われる型模様曲線を有するパネルの端部から離間した型模様を有するパネルの製造能力を排除する。さらには、異なるニードルバーの針によって縫われたタックステッチの横方向の位置合わせは既知となっていない。さらには、従来技術の装備と技法の組合せは、位置合わせ状態で開始および停止する曲線を備える2つの型模様を有し、図9に例示するように、同じパネル上で相互に近接した間隔を有するパネルのキルティングには、提供されていない。

本発明の一実施形態によれば、図9に例示した型模様は、改良された多針キルティング機械で作製される。このような型模様は、型模様501に関する反復長さ507が型模様502に関する反復長さ508と概ね同じであるという制約を有する。この実施形態では、針の1つのバーを機能停止にすることが可能であり、他方では針の別のバーが縫うように、特許文献1の機械のような多針キルティング機械には自動引込み可能なまたは選択可能な針が備わる。さらには、このような多針キルティング機械は、縫製ヘッドを担持するバーまたはブリッジに対してウェブ12の相対移動を反転する能力を有する。本明細書では、縫製ヘッドが、ウェブ12が長手方向を前に向かってかつ少なくとも短い距離の間は後に向かって通過する機械枠台に対して、長手方向に固定される機械に関して本方法を説明するが、この説明は、縫製ヘッドが、材料に対して一緒に長手方向に移動可能なブリッジ上で整列して固定されている機械にも該当する。本方法は、図9B〜9Iを参照して例示される。

図9Bを参照すると、ウェブ12が、上流側ニードルバー533および下流側ニードルバー534を具備するニードルバー配列532を有するキルティング台を通過して矢印531の方向へ前送りされる。ニードルバー533および534は、固定距離525に離間されている。上流側ニードルバー533は、針位置523でタックステッチシーケンス517を縫うことによって型模様曲線503の縫製を開始する。図9Cに例示するように、ウェブ12が距離525だけ前送りされた後で、下流側ニードルバー534の針が作動され、曲線503の始まりと同じ長手方向位置で整列する開始位置で曲線504の縫製を開始するために、針位置521でタックステッチシーケンス517を縫うことによって型模様曲線504の縫製を開始する。次いで、両方のニードルバー533および534が、図9Dの位置(この点でタックステッチシーケンス518が縫われる)に達し、糸が切断され、さらに針がニードルバー533上の位置523で停止されるまで、ウェブ12が、曲線503および504を同時に縫っていくにつれて、さらに前送りされる。次いで、ウェブが図9Eに例示する位置に来るまで、縫製がバー534上の位置521にある針によって継続する。ウェブ12のこの位置で、バー534の針はタックステッチシーケンス518を縫い、次いで糸が切断され、さらにバー534の針が停止され、この時点で型模様501が完成される。

この時点で、機械は、ウェブ12が上流側バー533を通過して前送りされており、型模様502が図9B〜9Eに関連して上記で説明した型模様501を縫うためのシーケンスと同様のシーケンスで縫われ得るように、図9Fに示す位置まで距離525だけ後退しなければならない点を除けば、型模様502を縫う準備ができている。型模様502を縫うために、バー534上の位置528にある針が、ウェブ12が距離525を前進するときに、これらの針が縫い始める曲線505を開始するために、タックステッチシーケンス517を縫うように作動される。こうして、型模様502は、材料を無駄にすることなく型模様501の終わりから距離510のところで開始することができる。次いで、バー534上の位置526にある針が、図9Gに示す位置にあるとき、曲線506を開始するためにタックステッチシーケンス517を縫うように作動される。次いで、図9Hの位置に達し、その点でタックステッチシーケンス518が縫われ、糸が切断され、さらにバー533上の位置528にある針が停止されるまで、両方のニードルバー533および534が同時に曲線503および504を縫うにつれて、ウェブ12がさらに前送りされる。次いで、ウェブが図9Iに例示する位置に来るまで、縫製がバー534上の位置526にある針によって継続する。ウェブ12のこの位置で、バー534の針はタックステッチシーケンス518を縫い、次いで糸が切断され、さらにバー534の針が停止され、この時点で型模様502が完成される。完成した型模様502に近接して別の型模様501または502を刺繍すべき場合には、再びウェブ12が、次の型模様の始めまで距離525だけ逆戻しされなければならない。

ニードルバー533および534は一緒に移動するので、図9Cおよび9Gのタックステッチシーケンス517ならびに図9Dおよび9Hのタックステッチシーケンス518を作製するとき、他方のバーの針は動作しており、その結果として、タックステッチシーケンスは、これらの他の針によって縫われている曲線の途中で縫われることになる。これは美的に望ましくない可能性がある。代替的に、これらの針は、糸の切断を行わないで停止され得るが、それは糸シーケンスのたるみの可能性に関わる望ましくない糸処理問題を引き起こすか、または欠損ステッチをもたらす。これらの理由および他の理由のために、図9に例示した型模様501および502の特徴を有する型模様の組合せの縫製は、図9J〜9Nを参照して下記に説明するキルティング機10によって実行されることが好ましい。

図9に示した型模様501および502の組合せは、上記で説明したキルティング機械10によって、より簡素にかつより大きな自由度で縫うことができる。図9Jは、多少下流側に移動できるように、機械10のブリッジ21および22が、それらの移動範囲の中間にある任意の開始位置にあり、枠台上で十分に高い位置にあることを示す。縫製は、型模様501の曲線503の始まりでタックステッチシーケンス5縫う下部ブリッジ21の針によって開始することができる。次いで、ウェブ12が静止した状態で、下部ブリッジ21は、下向きに移動しながら曲線503を縫い始め、他方で、上部ブリッジ22が下向きに同じ開始位置、すなわち、図9Kに示すまで移動する。この動作にはウェブ12の上向きの動きが伴うか、またはこの動作はそれに取って代わられ得る。次いで、上部ブリッジ22の針は、開始位置に来ると、曲線504の始まりでタックシーケンススイッチ51縫う。ブリッジ21および22上の縫製ヘッドは別々に動作可能であるので、タックステッチシーケンス518は、下部ブリッジ21が中断することなく曲線503の通常ステッチを継続して縫う間に、上部ブリッジ22によって縫うことができる。さらには、下部ブリッジ21が下向きに移動する距離は、その移動範囲内において上部ブリッジ22が開始位置に配置されるのに十分な余裕を見ることができる任意の距離であり得る。例えば、完全な型模様サイクル513を下向き移動することによって、曲線503および504は、上記で説明したウェブの変形を軽減する方法を使用して、反対方向に横移動するブリッジ21および22によって縫うことができる。

次いで、ブリッジ21および22が長手方向に静止した状態で、ウェブ12は上に向かって移動し、図9Mに例示するように、曲線503および504が型模様の終わりまで縫われる。このような状態の途中で、ウェブ12は図9Lに示す位置を通過し、そこで曲線503の終わりに達し、タックステッチシーケンス518がブリッジ21によってステッチされる。このタックステッチシーケンスは、ウェブ12が連続的に移動している状態で、かつ、追加的な横方向および長手方向の移動はブリッジ21によって行われるので、曲線504がブリッジ22によって中断することなくステッチされている状態で実行され得る。

図9Mに例示するように、型模様501が完成すると、ウェブ12が停止され、ブリッジ21および22は、ブリッジが図9Jに示されているのと同じ開始位置に来るまで上向きに移動する。次いで、針ヘッドは、必要に応じて作動または停止されて、新たな型模様のステッチに備える。この場合に、7つのヘッドのすべてが型模様502をステッチできるように、3つの中間縫製ヘッド(型模様501のステッチのために作動された4つのヘッドのそれぞれの間にある1つ)が作動される。次いで、型模様502のステッチが、型模様501のステッチを行った様態と概ね同じように進行する。

代替的に、機械10を使用して、下部ブリッジ21は、型模様501の曲線503の完成直後に、たとえ上部ブリッジ22が型模様501の曲線504を依然としてステッチしている間であっても、型模様502の曲線505のステッチを開始するように続行可能である。これを図9Nに例示する。2つのブリッジが異なる型模様を縫っているとき、機械10の制御装置19は、両方のブリッジによってステッチされている曲線に対してプログラムされたステッチ密度(例えば、1インチ当たり7つのステッチが典型である)を維持するような方法で、ブリッジの動作、ウェブの動き、および縫製ヘッドの駆動部を制御する。通常、これはウェブが一定の送出し速度で移動しているか、または静止ブリッジ上のヘッドが一定のステッチ速度でステッチしているときに、一方のブリッジを長手方向に静止状態に維持し、他方で、他方のブリッジおよび他方のブリッジ上の縫製ヘッドを制御することによって補正移動を行うことによって実行され得る。

図9〜9Mの詳細は連続的な一方向型模様に関連して説明されているが、これは幾つかの特徴および原理をより明解に例示するために行ったものである。これらの特徴および原理は、図7〜7Gに関連して説明したものなど、他の型模様特性でも使用可能である。このような型模様が二方向長手動作を含み得る場合に、図9〜9Mの方法の原理は、このような他の型模様または型模様特性に対して同じ正味長手方向の前進動作または後進動作であり得る。

パネルの切断はキルティングと同期化可能である。パネルをウェブ12から横方向に切断すべきウェブ長さの点が切断ナイフヘッド72に達するとき、ウェブ送出しロール18がウェブ12を停止して切断が行われる。縫製は、ウェブの上向きの動きをブリッジの下向きの動きに置き換えることによって中断することなく継続される。これは制御装置19によって事前に想定されており、この制御装置は、ウェブが停止されている間に、切断動作の継続時間の間、ブリッジが下向きに縫製できるほど十分にその最低位置の上方に位置するように、ブリッジを十分に上に向かって移動させるために、縫製が行われている場合よりも速くウェブ12をローラ18によって前送りする。

異なる型模様をパネルごとに異なる針の組合せで縫製すべき場合には、またはパネルの異なる部分を異なる針の組合せで縫製すべき場合には、制御装置は針を作動または停止に切り換えることができる。このような特徴点を使用することにより、特許文献3に開示されているような型模様(あるいは、縫製パターン)どうしの組合せを縫製することができる。この文献の記載内容は、参考のためここに組み込まれる。上述した機械10を使用することにより、広範に様々な型模様どうしを組み合わせることができ、効果的に縫製することができる。

例えば、本願発明の実施形態においては、例えば図9Pに示すようなジグザクパターン550といったような連続パターンすなわち連続型模様と、例えば図9Qに示すような円配列パターン552といったようなTACK AND JUMPパターンと、を組み合わせた複雑な型模様を形成する。それら型模様550,552は、機械10によって同時に縫製することができる。これにより、図9Rに示すような組合せ型模様554を形成することができる。型模様あるいはパターン554の縫製に際しては、連続パターン550は、下ブリッジ21の複数のヘッドに対してウェブを連続的に進めることによって、縫製することができる。好ましくは、複数のヘッドは、一定の水平方向位置を維持しつつ、左右方向の交互移動が行われる。一方、パターン552を構成する個別TACK AND JUMP円552は、ジグザクパターン550と協調して、上ブリッジ22の複数のヘッドを使用して縫製される。連続パターン550は、ウェブを一定速度で下流側へと供給しながら、連続的に走行する下ブリッジ21の4つのヘッドを使用して、縫製することができる。一方、パターン552がなす360度円は、上ブリッジ22の3つのヘッドを使用して、間欠的な縫製とタッキングと各円模様の完了時の糸切りとを行いつつ、縫製される。これに代えて、円は、上ブリッジ22の6つのヘッドを使用して縫製することができる。その場合、3つの円からなる1つの列を3つのヘッドを使用して同時に縫製することと、3つの円からなる他の列を残りの3つのヘッドを使用して同時に縫製することと、が交互的に行われる。6つのヘッドを使用した場合には、ブリッジの横方向移動量が少なくて済み、複数の円を、より離間して配置することができる。

上述したような多針キルティング機械の上述した実施形態は、従来の多針キルティング機械の動作軸とは異なるような、複数の動作軸を提供する。本発明によるキルティング機械の幾つかの実施形態は、個別的にすなわち互いに独立に制御可能とされた2つ以上のブリッジを備えている。それぞれのブリッジには、一列をなす複数の縫製針が設けられている。これらの針は、互いに一緒に、あるいは、互いに独立に、あるいは、様々に組み合わせて、駆動することができる。各々のブリッジは、針およびルーパといったような様々な裁縫要素を往復移動させるための互いに独立に制御可能な駆動部を有することができる。駆動部は、最も実用的には、縫製要素を往復駆動させ得るような、ロータリーシャフトといったような回転入力部材とされる。各ブリッジに関する駆動部を個別的に動作させることにより、複数の裁縫ヘッドを互いに独立に動作させることができる、あるいは、複数の縫製ヘッドをグルーブ単位として動作させることができる、あるいは、いくつかの縫製ヘッド駆動させつつ残りの縫製ヘッドを待機させることができる。

上述のように、それぞれの針ヘッドおよびそれぞれのルーパヘッドを含むそれぞれの縫製ヘッドは、これらのヘッドをオンオフさせ得る機械制御装置によって駆動され得る個々に制御可能なクラッチを介して、共通の回転駆動部に対して連結することができる。これにより、型模様の自由度を向上させることができる。複数のヘッドは、典型的には、縫製要素の対として構成され、それぞれの針ヘッドが、対応する同様のモジュール式のルーパヘッドを備える。それぞれの対のヘッドは個々に作動または停止され得るが、それらは、最も望まれ得るように、それらのサイクルにおいて同時にまたは異なる位相で、一緒に作動および停止されるのが通常である。代替的に、針ヘッドのみに選択的な駆動リンク機構を設けることが可能であり、他方で連続稼動するようにルーパヘッドが針駆動モータの出力に連結され得る。このリンク機構は、直接的および恒久的でもよいし、または調整可能に、切換え可能に、もしくはルーパ駆動系列の中に差動駆動機構を設けることなどによって、針駆動部に対して位相合わせが可能であるようにしてもよい。直接駆動が用いられるとき、ルーパヘッド駆動部は、クラッチを介するのではなく、歯車箱を介して入力駆動軸に連結される。ルーパヘッドのそれぞれには、ルーパヘッドが機械の中に搭載されるときに、それぞれのルーパヘッドを他のルーパヘッドまたは針ヘッドに対して厳密に位相設定できるように、ルーパ駆動部軸上に位置合わせ円板がさらに設けられる。さらには、それぞれのルーパヘッドハウジングには、ルーパヘッド搭載時に、ルーパヘッドを対応する針ヘッドに位置合わせし易いように、針に垂直な平面内に2次元の調整が備わる。

上述したように、欠損ステッチが発生してしまう可能性を低減するために、特に、ルーパ糸をカットした直後に型模様の縫製を開始した際に欠損ステッチが発生してしまう可能性を低減するために、開始時の縫製欠損を防止し得るような分離開始制御方法が提供される。分離開始方法の特徴は、針駆動部とルーパ駆動部との連動を解除して互いに個別的に動作させ得ることである。分離開始という特徴点を利用すると、針およびルーパの最初の動作が運転開始時に別々に進行し、ステッチの捕捉を予測可能にする。このことは、針が下糸のループ三角形を捕捉する前に、ルーパが上糸ループを捕捉することを確実にすることによって実現される。

分離開始方法を利用すれば、サイクル中において針がトップデッドの中央位置近傍であるようにしてなおかつ針とルーパとが同位相でロックされたようにして機械が停止された場合に、針とルーパとのロックを解除することができ、ルーパを、サイクル内において進めることができる。この前進は、例えば、ルーパの退避位置に対して180度とすることができる、あるいは、ルーパ糸三角形が針経路内に位置しないようなそれよりも小さな程度とする。例えば17度といったような17〜20度で十分なものとすることができる。その後、針を、同じ分だけ進めることができ、これにより、針をルーパに対して同位相とすることができる。これにより、針が最初に材料を貫通する際には、針が下糸のループ三角形またはルーパ糸内のループを見失う。その後、針とルーパとを同位相状態に再ロックすることができる。針とルーパとをさらに進めた際には、針が下糸ループを捕捉する前に、ルーパが、上糸ループを捕捉することとなる。これにより、縫製シーケンスが予測可能に開始される。

本発明のある種の原則によれば、分離スタートは、針とルーパのために単一の駆動サーボモータを使用して実行することができる。これを行うために、位相シフト機構が設けられる。これにより、針とルーパとの双方を、同じモータで駆動することができるようになる。さらに、本発明の他の原理によれば、ルーパの位相は、針の位相に対して、進めることができる。その場合、針とルーパとの間の位相差を維持しながら、針とルーパとを一緒に駆動することができる。その後、針とルーパとを同位相に戻すことができる。それは、ルーパを退避させることによって、あるいは、針に対してルーパを遅くしたり停止させたりしつつ針を追い上げさせることによって、行うことができる。針とルーパとを同位相としたこの時点から、サイクルを再開することができる。

上述したように、多針キルティング機械10が、2つの移動可能なかつ互いに独立に駆動可能なブリッジ21,22を備え、さらに、各ブリッジが、複数の個別制御可能な針ヘッド25と対応する複数のルーパヘッド26とを有している場合には、針ヘッド25の速度は、ブリッジ21上の共通の針駆動軸32を駆動している針駆動サーボモータ67の動作を制御している制御装置すなわちコントローラによって、制御することができる。同様に、ルーパヘッド26の速度は、ブリッジのうちの1つに関する共通のルーパベルト駆動システム37を駆動しているようなブリッジ21上のルーパ駆動サーボモータ69の動作を制御している制御装置すなわちコントローラによって、制御することができる。様々なブリッジ21,22上の裁縫ヘッド25,26は、それぞれのブリッジ上の2つのサーボモータ67と2つのサーボモータ69との互いに異なる動作によって、互いに異なる速度で駆動することができる。しかしながら、同じブリッジ21,22上の針ヘッド25とルーパヘッド26とは、通常は、同じ速度でもって、様々なステッチの形成のための同期した協働関係でもって、駆動される。それでもなお。それら針ヘッド25とルーパヘッド26とは、適切なループの捕捉や針の偏向の補償等といったような様々な目的のために、互いに対してわずかに位相をずらせることができる。

ある種の実施形態においては、それぞれのブリッジごとに針ヘッドアセンブリ25とルーパヘッドアセンブリ26とのために複数の個別の駆動サーボモータが設けられる。特に、各ブリッジは、駆動軸32を駆動しているコントローラ19からの信号によって個別的に制御可能とされた針駆動サーボモータ67を備えている。サーボモータ67は、各ブリッジ上のすべての針ヘッド組立体25を駆動する。各針ヘッド組立体25は、クラッチ100によって選択的に係合可能なものとされている。クラッチ100も、また、コントローラ19から信号によって操作される。また、各ブリッジは、さらに、コントローラ19からの信号によって個別的に制御可能とされたルーパ駆動サーボモータ69を備えている。サーボモータ69は、ベルト37を駆動する。ベルト37は、各ブリッジ上のすべてのルーパヘッド組立体26を駆動する。各ルーパヘッド組立体26は、同様のクラッチ210によって選択的に係合可能なものとされている。クラッチ210も、また、コントローラ19からの信号によって操作される。個別の駆動部67,69は、互いに個別的に制御することができ、これにより、分離開始特徴点を容易に実施したり、また、針の偏向の補償を容易に行ったり、また、他の細かな動作制御を容易に行ったり、することができる。個別的な駆動部67,69を使用した分離開始特徴点においては、糸切り後に型模様を開始するという運転開始時に、トップデッドセンターあるいは上死点に保持された針に対してルーパを進めることができる。その後、針を、サイクルの同様の部分によって動作させる。この場合、針は、降下時には、ルーパ糸の三角形またはループを見落とすこととなる。その後、針とルーパとを、再度同期させて、互いに一緒に駆動する。この際、ルーパは、次なるサイクルにおいて、針糸を捕捉することとなる。

本発明の一実施形態によれば、針駆動部およびルーパ駆動部は、図5Lの開始位置と同様である図5Pの開始位置にあるときに切り離され、針は、上部完全中央位置すなわち上死点に保持される。ルーパ駆動部は、次いで2分の1サイクル進められ、ルーパ216は図5Qに例示した位置まで移動し、それによってルーパ216を針132の経路から引っ込める。次いで、ルーパ駆動部はその半サイクル位置に保持され、他方で針駆動部が作動されて、針132をその半サイクル位置まで下降させるが、それによって針132を、図5Rに例示するように、下糸224から離れた状態に残す。次いで、針駆動部およびルーパ駆動部が再び互いに結合され、同期して互いに前送りされ、その時点でルーパ216は、図5Sに例示するように、ステッチサイクルのほぼ4分の3の位置で針のループを捕捉し始め、その位置から、図5Tに例示するように、完全サイクル位置まで進む。次いで、これらの要素は次のサイクルを通して移動を継続し、そこでは、図5Uから5Xまでに例示するように、ステッチの形成を観察することができる。

図6Hでは、ブリッジ21、22の端部分または舌部49が例示されており、その図では針駆動モータ67が、同じブリッジの針ヘッド組立体25およびルーパヘッド組立体26の両方を駆動するように連結されている。サーボ機構67は、当該ブリッジ用の針駆動入力軸である出力軸32を直接駆動する。この軸32は次に、先に説明した実施形態ではルーパ駆動ベルト37に取って代わるルーパ駆動入力軸37aを駆動するはめ歯車32aを駆動する。この実施形態では、針132およびルーパ216は一緒に駆動され、別々に制御または位相合せされない。ステッチ要素は機械的に連結されているので、停電および他の故障が、機械に対して機械的な損傷をもたらす可能性は少ない。しかし、針およびルーパヘッドを別々に制御する能力は、ルーパ駆動サーボ機構69を保持し、他方でその出力を、ベルト駆動部32aとルーパ駆動軸37aの間に追加可能な差動駆動部69aを介して軸37aに連結することによって回復され得る。

図6M〜図6Jにおいて、図6Jは、差動駆動部69aを備えたブリッジ21の平面図である。サーボモータ67は、針ヘッド25を駆動するための駆動軸32を直接的に駆動している。差動駆動部69aは、針駆動軸32と、ルーパヘッド26を駆動するルーパ駆動ベルト組立体37の入力軸37aと、の間にわたって連結された伝達駆動ベルト32aを備えている。図6Kは、位相シフト機構69aを示す断面図であって、シフト機構69aの初期状態を図示している。この初期状態においては、駆動軸32,37aが、針ヘッド25とルーパヘッド26と互いに同位相で駆動し得るように、同期されている。シフト機構69aは、図6Mにおいて詳細に図示されている。

一対の遊びプーリ301,302が、ベルト32aがなすループを押し広げるために、一対の遊びプレート303,304の間に取り付けられている。これにより、ルーパ駆動軸37a上の駆動プーリ37cの高張力サイド305におけるベルト32aのたるみを、低張力サイド306よりも、小さなものとすることができる。空気圧式の線形アクチュエータ310が、位相シフト機構69aのハウジングと遊びプレート303,304との間に配置されている。これにより、アクチュエータの駆動によって、図6Lに示すように、両プレートを回転させることができる。これにより、ベルト32aのたるみがプーリ37cの高張力サイド305へと移動し、ルーパ駆動軸32aを前方側へと回転させ、針ヘッド25に対してルーパヘッド26の位相を進める。これは、サイクル内においてルーパをおよそ25度だけ進めるように構成されている。型模様の縫製開始時には、糸を切った後に、針が上死点とされた状態で、アクチュエータ310を起動することにより、ルーパを25度だけ進める。その後、この位相差を維持しつつ、針とルーパとを180度にわたって動作させる。その後、アクチュエータ310の動作を解除してルーパを25度だけ戻すことによって、ルーパを、針に対して再度同期させる。この時点で、針を駆動する。この場合、針は、ルーパ糸の三角形またはループを捕捉しない。その後、針とルーパとを同期させつつ進める。この時点で、ルーパは、次なる半サイクルにおいて、針糸ループを捕捉する。

いくつかの他の動作によっても、同じ結果が得られるであろう。例えば、アクチュエータ310がサーボモータである場合には、針が例えば155度から180度まで進む際に、180度という進み位相角度でもってルーパを停止させることができる。これにより、ルーパ26の向きを反転させることなく、針とルーパとを再同期させることができる。キルティング機械のいくつかの構成においては、25度という位相差が適切ではあるけれども、キルティング機械の他の構成においては、他の位相差を適切なものとすることができる。上述したような開始時における針駆動部とルーパ駆動部との分離は、開始時におけるステッチの欠損を回避する。針の駆動サイクルとルーパの駆動サイクルとの分離は、他の用途を有している。例えば、糸切りを容易にするという用途を有している。分離開始という特徴点の使用により、図5Yに示すような糸デフレクタ430の必要性を除去することができる。図示の位相シフトアクチュエータは、単純で信頼性の高いデバイスを提供する。このようなデバイスは、ルーパの位相関係を、同位相設定と、ルーパが針よりも進んでいるようなサイクルの固定部分であるような設定と、の間にわたって切り替えるように動作する。可変的な差動駆動部の使用は、または、針とルーパとに関しての個別のサーボモータの使用は、針に対してのルーパの位相調整に関してのを自由度を増大させ、サイクル全体にわたって双方の部材を互いに異なる速度で同時に駆動することができる。

分離開始という特徴点は、型模様の縫製を開始する際に、他の様々な特徴点と様々な態様でもって組み合わせることができる。図5H〜図5Jを参照して上述したワイプサイクルは、そのような組合せ可能な他の特徴点の1つである。新たな型模様のまたは型模様部分の開始位置へとジャンプした後に、針糸の末尾は、材料の表面上に位置しており、針から押え金板の穴を通して織物に沿って延在している。ワイプサイクルとは、材料の背面に向けてそれら針糸末尾を引っ張ることによってそれら針糸末尾を除去するための一手法である。機械は、そのようなワイプサイクルを使用するモードでも、あるいは、そのようなワイプサイクルを使用しないモードでも、動作させることができる。製品品質が要求される場合には、ワイプサイクルを使用することによって、製品の表面から、すべての針糸末尾を除去することができる。この場合、型模様に応じて、また、機械の構成に応じて、キルティングに要する時間が、2〜20パーセント長くなる。これに代えて、いくらかの針糸末尾が許容されるような顧客または製品の場合には、高速で低品質のモードを使用することができる。キルティングに要する時間を短縮するためには、ブリッジまたはウェブを型模様どうしの間にわたって前進させつつ、分離開始操作を部分的に実施することができる。

分離開始と組み合わせてワイプサイクルを使用する場合には、分離開始は、ワイプサイクルの後に、実行されるべきである。しかしながら、ワイプサイクルの前に分離開始を実施することにより、ワイプサイクルの信頼性と予測可能性とを増大させることができる。それでもなお、そのようなワイプサイクルの後には、さらなる分離開始サイクルを行うべきである。なぜなら、ステッチシーケンスの開始時における針糸位置に関する最初の分離開始サイクルの効果が、ワイプサイクルによって取り消されてしまうからである。分離開始サイクルとワイプサイクルとを組み合わせることの結果は、縫製要素の2つのサイクルが、視認可能な針糸末尾を残すことなくシーケンスの第1ステッチを信頼性高く形成することである。

第1ステッチは、通常は、タックステッチシーケンスの第1ステッチである。タックステッチシーケンスは、上述したように、断続的なステッチシーケンスとすることができる。そのような断続的なタックステッチは、ステッチのストリングを備えている。ステッチのストリングの形成に際しては、通常、まず最初に1つまたは複数の長いステッチから開始され、次いで、漸次的に短い複数のステッチを介して、標準的な正弦的針移動によって縫製される一連の連続ステッチへと移行する。好ましいタックステッチシーケンスは、様々なキルティング製品のそれぞれに関して、様々なものとすることができる。相違点は、タックシーケンス内のステッチ数や、特定のタックステッチシーケンスを形成する様々なステッチどうしの組合せ、とすることができる。例えば、より硬いようなまたはより厚いようなキルティング製品の場合には、より柔軟なようなまたはより薄いようなキルティング製品の場合よりも、様々なタックステッチシーケンスが要求される。特定の製品に対して適用されることとなるタックステッチのタイプは、製品データベース内に格納された情報に基づいて、コントローラによって適用することができる。製品データベース内のデータは、必要とされたタックステッチを直接的に特定することができる、あるいは、コントローラは、参照スキームまたは参照アルゴリズムを適用することによって、特定の製品要求に対してのタックステッチシーケンスを導出または決定することができる。

製品データベースは、さらに、他の製品に関連したパラメータを含むことができる。タックステッチシーケンスに加えて、例えば、要望されるワイプサイクルの経路または距離は、製品ごとに異なるものとすることができ、コントローラは、製品記録から読み込まれたデータまたは製品記録から導出されたデータに基づいて、ワイプサイクルを実行することができる。製品データベース内の製品記録は、典型的には、キルティングされる型模様の識別、材料ウェブを構成することとなる材料どうしの組合せ、および、パネルのサイズ、を含んでいる。上述したようなまたは後述するような製品ベースの特徴点を、この情報に対して追加することも、また、この情報から導出することも、できる。

製品ベースの他のパラメータは、型模様の形成終了時に糸切りを行い得るよう、糸の位置決めを含むことができる。例えば、糸を糸カッターブレードに対して接触させることを容易なものとし得るよう、型模様の形成終了時にルーパ糸をクランプすることをより容易なものとし得るよう、縫製部材に対して特定の方向にブリッジを移動させるようにして、ブリッジを移動させることができる。そのような運動においては、例えば、所定距離の分だけ上方に、ブリッジを移動させることができる。この移動により、針プレートに対してステッチ穴を下げて、針プレートの針穴の下エッジ上における特定のスポットに対して糸を位置決めする。これら糸は、このスポットからルーパへと直接的に延在しており、これにより、それら糸の位置を予測可能なものとし、それら糸に対して切削部材を適切にかつ信頼性高く接触させることができる。これを達成するために必要とされるブリッジ移動量は、キルティング対象をなす製品に依存することができる。例えば、より厚い材料の場合には、より薄い材料の場合と比較して、糸をカットするための最良位置に糸を位置決めするに際して、より大きな距離にわたってブリッジを移動させる必要がある。そのような距離は、製品データベース内のデータから読み出すことができる、あるいは、製品データベース内のデータから導出することができる。

製品に基づく他の特徴点は、ある種の状況下において針糸が針から抜け出してしまうことを防止し得るよう、糸の引出を改良するような特徴点である。いくつかの材料においては、例えば薄い材料の場合には、材料は、縫製開始時に針糸供給スプールから確実に針糸が引っ張られるような十分な摩擦力を針糸末尾に対して提供しない。したがって、そのような材料から形成された製品の場合には、針糸の引出を行い得るよう、余分なブリッジ移動が追加される。これにより、針のところにおいて針糸に対して追加的なたるみをもたらす。これにより、針糸に対して針糸供給スプールによって印加される引きずり抵抗を低減させることができる。余分なブリッジ移動の追加は、製品データベースから読み出されたデータまたは製品データベースから導出されたデータに基づいて、追加される。

製品に対して安定性を提供し得るような余分のステッチ線の縫製は、また、製品データベースから読み出し得るようなまたは製品データベースから導出し得るような、製品ベースの特徴点である。例えば、本明細書においては『安定化ライン』と称されるような一連のステッチは、縫製ヘッド対の一方が材料の面から離間してしまうようなある種のタイプのタックアンドジャンプ製品の場合に、有効である。そのような安定化ラインは、縫製ヘッドが材料のエッジから離間する可能性がある型模様の場合に、材料のエッジに沿って縫製されることとなる。そのようなステッチラインは、ヘッドが材料上へと戻る際に、1つまたは複数の材料層からなるエッジに対して針が引っかかってしまうことを防止し、また、そのような材料エッジを針がほつれさせてしまうことを防止する。

例えば、安定化ラインを縫う必要性は、ウェブが機械の左側に登録される(正面視において下向きに)場合に、発生し得る。この場合、ブリッジの最も左側に位置したヘッドは、ブリッジを横方向にシフトさせた際には、材料の左エッジに対して接近するように、なおかつ、材料の左エッジから離間することなく、移動する。しかしながら、ブリッジの最も右側に位置したヘッドは、ブリッジを右向きにシフトさせた際には、材料の右エッジからは離間して、移動することができる。その後、ブリッジを左向きに戻した際に、材料から離間して移動していたヘッドが、材料をほつれさせる可能性がある。緩く合わさっている材料層どうしを連結するようにしてウェブの右エッジに沿って長手方向に安定化ラインを縫うことにより、材料のほつれを避けることができる。ウェブの右エッジに沿ったステッチラインは、材料の層どうしを保持し、これにより、材料の表層や複数の層は、戻りヘッドに対して引っかかってしまうことがない。

この特徴点は、特定のタイプの型模様の場合に、すなわち、ヘッドが縫製を行っていない時にヘッドがウェブのエッジから離間しつつ横方向に移動するようなタックアンドジャンプ型模様の場合に、必要なだけである。この特徴点は、製品ベースのものであり、ウェブをブリッジに対して下向きに前進させる際に長手方向に安定化ラインの縫製を追加するという型模様縫製ロジックを備えている。この場合、ブリッジをフレーム上へと下降させてウェブに対して上流側へと移動させる。型模様は、機械の最右ヘッドをまたは複数のヘッドを材料エッジから離間させるような型模様である。安定化ラインを縫うという特徴点は、通常は非実行のものとされ、安定化ラインを必要としている製品の場合には、製品データベースからの情報に基づき自動的に起動される。

安定化ライン特徴点が実行される場合には、例示した実施形態においてブリッジに対してウェブが上向きに移動するという通常の状況で、最も下側のブリッジが、縫製されている安定化ラインまたは縫製されている型模様の先端よりも下に移動する際にはいつも、あるいは、上側のブリッジが、縫製されている安定化ラインまたは縫製されている型模様の先端よりも上に移動する際にはいつも、ブリッジの右端のヘッドは、コントローラによる制御のもとに、ウェブの右エッジに沿って安定化ラインを縫製する。安定化ラインは、ブリッジと材料とが次の型模様の初期位置へと再配置されるまでは、型模様の構成要素どうしの間に、最後の型模様の端部から、縫製することができる。

本明細書における本発明の用途は様々であり、本発明は好ましい実施形態として説明されており、さらに本発明の原理から逸脱することなく追加および変更が実施可能であることを当業者は理解しよう。