JP4839031B2 - 光学素子の成形方法および光学素子 - Google Patents

光学素子の成形方法および光学素子 Download PDFInfo

- Publication number

- JP4839031B2 JP4839031B2 JP2005199855A JP2005199855A JP4839031B2 JP 4839031 B2 JP4839031 B2 JP 4839031B2 JP 2005199855 A JP2005199855 A JP 2005199855A JP 2005199855 A JP2005199855 A JP 2005199855A JP 4839031 B2 JP4839031 B2 JP 4839031B2

- Authority

- JP

- Japan

- Prior art keywords

- resin

- optical

- molding

- optical element

- peripheral

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

本発明の他の目的は、樹脂等の成形素材の性質に制約を生じることなく、良好な量産性にて光学素子を得ることにある。

所定の形状を有する光学成形面と、前記光学成形面における光学有効径の外側に設けられた周縁部と、を含み、前記周縁部が、周縁部端面と周縁部内周面を有し、前記光学成形面の外周端に、前記周縁部内周面が接している成形用金型を準備する工程と、

前記金型の光学成形面に、エネルギー硬化型の樹脂を吐出する工程と、

前記樹脂と基材とを相対的に接近させて、前記樹脂を押し広げる工程と、

所定の間隔になったときに、前記樹脂と前記基材の接近を停止する工程と、

前記樹脂を硬化させる工程と、

前記基材および前記樹脂を前記成形面から剥離する工程とを含む光学素子の成形方法であって、

前記樹脂を吐出する工程において、前記所定の間隔になったときに、前記樹脂の外周部が、前記金型周縁部内周面でメニスカスを形成する量の樹脂を吐出し、

前記接近を停止する工程において、前記所定の間隔になったときに、前記成形面と前記基材が分離している状態で接近を停止する

光学素子の成形方法を提供する。

また、樹脂等の成形素材の性質に制約を生じることなく、良好な量産性にて光学素子を得ることができる。

[実施の形態1]

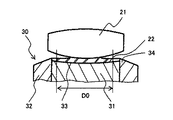

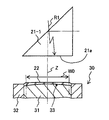

本発明の一実施の形態である成形用金型、光学素子の成形方法及び光学素子について説明する。図1は、本実施の形態の成形用金型の構成の一例を示す断面図であり、図2A、図2B、図2Cは、本実施の形態の成形用金型を用いた光学素子の成形方法の一例を工程順に例示した断面図である。また、図3は、成形用金型を使った成形方法にて得られる光学素子の構成の一例を示す断面図、図4は、図2Cの一部を拡大して示す断面図である。

まず、上述の金型10の光学成形面11上に、所望量の紫外線硬化型の樹脂22を吐出する。この樹脂22は、たとえば粘度が3500mPa・sである。

次に、この状態で、基材21と金型10を、相対的に接近させる。ここでは、法線ZAと平行な方向に沿って、基材21を金型10に接近させる。これにより、光学成形面11と樹脂成形面21aとの間の空間に、樹脂22を広げていく(図2B)。そして、樹脂22の光軸ZC部分における厚さが所望の値となったところで、基材21の接近を停止する(図2C)。この停止した状態では、金型10の周縁部12と基材21は接触していない。また、図4に示すように、基材21と周縁部12との間には、樹脂22の表面張力によるメニスカス(くびれ部22c)が形成され、この表面張力により、基材21と周縁部12との間から、周縁部端面12bに向かって樹脂22が溢れ出ることがない。

その後、金型10の光学成形面11から樹脂22を剥離し、基材21と硬化した樹脂22からなる光学素子20を得る。この光学素子20では、樹脂22の光軸ZC部分(中心部)の樹脂厚は、たとえば0.1mmであり(最薄部)、光学有効径D0における樹脂厚は、たとえば0.35mm(最厚部)である。

[実施の形態2]

図5は、本発明の他の実施の形態の金型の構成の一例を示す断面図であり、図6A、図6B、図6Cは、この金型を用いた光学素子の成形方法の一例を工程順に例示した断面図である。また、図7は、本実施の形態の光学素子の成形方法にて得られる光学素子の構成の一例を示す断面図、図8は、図6Cの一部を拡大して示す断面図である。

以下、図6A〜図6C等を参照して、本実施の形態2の成形方法における作用の一例について説明する。

吐出された樹脂22は金型30の周縁部34まで達し、さらに表面張力により周縁部端面34bから盛り上がった状態となる(図6A)。

その後、金型30の光学成形面33及び周縁部内周面34aから樹脂22を剥離し、図7に例示されるような基材21と樹脂22からなる光学素子20を得る。この実施の形態2の光学素子20は、中心部(光軸ZC部)の樹脂22の厚さが0.2mm(最薄部)で、光学有効径D0における樹脂22の厚さは0.58mm(最厚部)である。そして、光学素子20は、図7に示されるように、光学有効径D0の外側に、樹脂外周部22bとくびれ部22cとを有する。樹脂外周部22bは、周縁部内周面34aにて形成された部分で、光軸ZCと樹脂外周部22bの母線ZDとのなす角度が0度となっている。また、くびれ部22cは、成形時に金型30にも基材21にも接しなかった部分であり、樹脂22の表面張力によって、基材21の樹脂成形面21aと周縁部34のエッジ部34cとの間に形成されたメニスカス部分が硬化したものである。

[実施の形態3]

図9Aおよび図9Bは、本発明のさらに他の実施の形態である金型の構成および作用(光学素子の成形方法)の一例を工程順に例示した断面図である。

[実施の形態4]

図10Aは、本発明のさらに他の実施の形態の金型の構成を示す断面図であり、図10Bは、その一部を拡大して示す断面図である。また、図11Aおよび図11Bは、本実施の形態の金型を用いた光学素子の成形方法の一例を工程順に示す断面図であり、図12は、図11Bの一部を拡大して示す断面図である。

以下、本実施の形態4の作用の一例について説明する。

その後、金型30の光学成形面33及び周縁部曲面35から樹脂22を剥離し、基材21と樹脂22からなる光学素子20を得る。この場合、光学素子20において、中心部(光軸Z部)の樹脂22の厚さは0.3mm(最薄部)、光学有効径D0における樹脂22の厚さは0.51mm(最厚部)である。

[実施の形態5]

図13Aは、本発明のさらに他の実施の形態である金型の平面図であり、図13Bは、その断面図、図14Aおよび図14Bは、本実施の形態の金型を用いた光学素子の成形方法を工程順に説明する断面図である。また、図15Aは本実施の形態の光学素子の成形方法で得られた光学素子の構成の一例を示す側面図、図15Bは、その平面図である。

まず、図14Aのように、上述の金型30の光学成形面33上に所望量の紫外線硬化型の樹脂22を吐出する(この場合、樹脂22の粘度は、800mPa・sである)。この吐出の際、樹脂22は光学成形面33を取り囲む周縁部34まで達し、周縁部端面34bから表面張力により盛り上がっている状態となる。

たとえば、上述の各実施の形態では、種々の数値を例示しているが、これらは、一例であり、本発明が、これらの数値の例示に限定されるものではない。

11 光学成形面

12 周縁部

12a 周縁部内周面

12b 周縁部端面

20 光学素子

20−1 光学素子

21 基材

21−1 基材

21a 樹脂成形面

22 樹脂

22b 樹脂外周部

22c くびれ部

30 金型

31 成形駒

32 周縁駒

32−1 周縁駒

32−2 周縁駒

33 光学成形面

34 周縁部

34a 周縁部内周面

34b 周縁部端面

35 周縁部曲面

36 濡れ性制御部材

60 紫外線

D0 光学有効径

D1 周縁部内径

Claims (7)

- 基材と、前記基材の表面に形成された樹脂とを含む光学素子の成形方法であって、

所定の形状を有する光学成形面と、前記光学成形面における光学有効径の外側に設けられた周縁部と、を含み、前記周縁部が、周縁部端面と周縁部内周面を有し、前記光学成形面の外周端に、前記周縁部内周面が接している成形用金型を準備する工程と、

前記金型の光学成形面に、エネルギー硬化型の樹脂を吐出する工程と、

前記樹脂と基材とを相対的に接近させて、前記樹脂を押し広げる工程と、

所定の間隔になったときに、前記樹脂と前記基材の接近を停止する工程と、

前記樹脂を硬化させる工程と、

前記基材および前記樹脂を前記成形面から剥離する工程とを含む光学素子の成形方法であって、

前記樹脂を吐出する工程において、前記所定の間隔になったときに、前記樹脂の外周部が、前記金型周縁部内周面でメニスカスを形成する量の樹脂を吐出し、

前記接近を停止する工程において、前記所定の間隔になったときに、前記成形面と前記基材が分離している状態で接近を停止することを特徴とする光学素子の成形方法。 - 請求項1記載の光学素子の成形方法において、

前記光学成形面に前記樹脂を吐出する工程では、前記周縁部の端面以上の高さに達するまで前記樹脂を前記光学成形面に吐出することを特徴とする光学素子の成形方法。 - 基材と、前記基材の表面に形成された樹脂とを含む光学素子であって、前記樹脂は、光学面と、前記光学面を取り囲む樹脂外周部と、一端が前記樹脂外周部と接し、他端が前記基材に接し、前記光学素子の中心に向かって形成されたくびれ部と、を有することを特徴とする光学素子。

- 請求項3記載の光学素子において、前記樹脂外周部の母線と前記光学素子の光軸となす角度が0度以上30度以下であることを特徴とする光学素子。

- 請求項3記載の光学素子において、前記樹脂の硬化前の粘度が5000mPa・s以下であることを特徴とする光学素子。

- 請求項3記載の光学素子において、前記樹脂の前記光学素子における光軸方向の厚さが、最薄部で0.1mm以上、最厚部で0.3mm以上であることを特徴とする光学素子。

- 請求項3記載の光学素子において、前記樹脂の光学面は、(光学有効径)/(近似曲率半径)≦0.5、を満たす凸面、又は凹面であることを特徴とする光学素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005199855A JP4839031B2 (ja) | 2005-07-08 | 2005-07-08 | 光学素子の成形方法および光学素子 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005199855A JP4839031B2 (ja) | 2005-07-08 | 2005-07-08 | 光学素子の成形方法および光学素子 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007015240A JP2007015240A (ja) | 2007-01-25 |

| JP2007015240A5 JP2007015240A5 (ja) | 2008-08-14 |

| JP4839031B2 true JP4839031B2 (ja) | 2011-12-14 |

Family

ID=37752806

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005199855A Active JP4839031B2 (ja) | 2005-07-08 | 2005-07-08 | 光学素子の成形方法および光学素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4839031B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011104811A (ja) * | 2009-11-13 | 2011-06-02 | Fujifilm Corp | マスタ型、マスタの作成方法及びマスタ |

| JP5568375B2 (ja) * | 2010-05-24 | 2014-08-06 | 富士フイルム株式会社 | 成形型及びレンズの製造装置、該製造装置により製造されたレンズ、該レンズを備える撮像装置 |

| JP7460316B2 (ja) * | 2017-08-09 | 2024-04-02 | ノードソン コーポレーション | 封止部材形成装置、封止部材形成方法及び紫外線硬化性材料注入装置 |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05220773A (ja) * | 1992-02-14 | 1993-08-31 | Olympus Optical Co Ltd | 複合型光学素子の成形方法および複合型光学素子成形 用金型 |

| JPH0866972A (ja) * | 1994-08-30 | 1996-03-12 | Olympus Optical Co Ltd | 複合型光学素子の製造方法 |

| JP2000308950A (ja) * | 1999-04-27 | 2000-11-07 | Canon Inc | 研磨方法 |

| JP4192414B2 (ja) * | 2000-09-14 | 2008-12-10 | 凸版印刷株式会社 | レンズシートの製造方法 |

| JP4051994B2 (ja) * | 2002-04-23 | 2008-02-27 | ソニー株式会社 | 複合レンズの成型方法及び複合レンズ |

-

2005

- 2005-07-08 JP JP2005199855A patent/JP4839031B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007015240A (ja) | 2007-01-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8092725B2 (en) | Apparatus and method for forming optical element | |

| JP5208778B2 (ja) | 接合光学素子及びその製造方法 | |

| US20060006558A1 (en) | Forming die for contact lens and contact lens manufacturing method using the forming die | |

| JP4839031B2 (ja) | 光学素子の成形方法および光学素子 | |

| US9649788B2 (en) | Method of fabricating an array of optical lens elements | |

| WO2009069940A1 (en) | Device and method for fabricating lens | |

| EP1407866A1 (en) | Forming mold for contact lens, and method of manufacturing contact lens by using the forming mold | |

| JP3191447B2 (ja) | 樹脂接合型非球面レンズの製造方法 | |

| JP2003159719A (ja) | 複合非球面レンズの製造方法 | |

| KR20120068178A (ko) | 렌즈 금형 및 렌즈 성형 방법 | |

| JP3753372B2 (ja) | 複合非球面レンズの製造方法 | |

| JPH0857976A (ja) | 複合型光学素子の製造方法 | |

| JP2010241071A (ja) | 複合光学素子及びその製造方法 | |

| JP2009248483A (ja) | 複合光学素子の製造方法 | |

| JP2002096340A (ja) | 光学素子の製造法 | |

| JP2006082421A (ja) | 光学素子の製造方法および製造装置 | |

| JP2008299148A (ja) | 接合型光学素子およびその製造方法 | |

| KR101542933B1 (ko) | 콘택트렌즈의 성형 몰드 및 그에 의하여 제조된 콘택트렌즈 | |

| JPH04261501A (ja) | 微小光学素子の製造方法 | |

| JP2003159718A (ja) | 複合非球面レンズの製造方法 | |

| JP3184677B2 (ja) | 複合型光学素子の製造方法 | |

| KR102343356B1 (ko) | 돔형 실리콘 렌즈 형성 지그 | |

| JP2011112977A (ja) | 光半導体装置の製造方法 | |

| JP2003222708A (ja) | 光学素子及びその製造方法 | |

| TWI666470B (zh) | 用於製造高垂度透鏡陣列的方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080630 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080630 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110111 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110329 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110516 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110531 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110727 |

|

| RD12 | Notification of acceptance of power of sub attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7432 Effective date: 20110804 |

|

| TRDD | Decision of grant or rejection written | ||

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20110804 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110927 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111003 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141007 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 4839031 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141007 Year of fee payment: 3 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |