JP4815552B2 - 焼酎粕濃縮液の製造方法 - Google Patents

焼酎粕濃縮液の製造方法 Download PDFInfo

- Publication number

- JP4815552B2 JP4815552B2 JP2005033638A JP2005033638A JP4815552B2 JP 4815552 B2 JP4815552 B2 JP 4815552B2 JP 2005033638 A JP2005033638 A JP 2005033638A JP 2005033638 A JP2005033638 A JP 2005033638A JP 4815552 B2 JP4815552 B2 JP 4815552B2

- Authority

- JP

- Japan

- Prior art keywords

- liquid

- solid

- concentration

- separation

- liquid separation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P60/00—Technologies relating to agriculture, livestock or agroalimentary industries

- Y02P60/80—Food processing, e.g. use of renewable energies or variable speed drives in handling, conveying or stacking

- Y02P60/87—Re-use of by-products of food processing for fodder production

Landscapes

- Heat Treatment Of Water, Waste Water Or Sewage (AREA)

- Treatment Of Sludge (AREA)

- Fodder In General (AREA)

Description

焼酎粕を固液分離手段を用いて固液分離して得られた分離液を、蒸留手段により濃縮して濃縮液を製造する方法において、

前記固液分離手段は、スクリュープレス、デカンタ、セラミックフィルターの少なくともいずれか2種を直列的に併用し、

前記蒸留手段は、加熱された分離液を、スプレーノズルから減圧状態にある蒸発缶の胴内に接線方向から導入するように噴霧するスプレー式蒸発缶を用い、

前記分離液中のSS濃度を1,000mg/l以上6,000mg/l以下にすることを特徴とする焼酎粕濃縮液の製造方法。

前記固液分離手段は、2種を直列的に併用し、スクリュープレスの後にデカンタを併用することを特徴とする請求項1記載の焼酎粕濃縮液の製造方法。

前記固液分離手段は、3種を直列的に併用し、スクリュープレス、デカンタの後にセラミックフィルターを併用することを特徴とする請求項1記載の焼酎粕濃縮液の製造方法。

前記濃縮液の固形分濃度は40重量%以上であることを特徴とする請求項1、2又は3記載の焼酎粕濃縮液の製造方法。

九州の大麦焼酎製造会社で発生した焼酎粕を、以下に示す固液分離設備で固液分離することで、分離液中のSS濃度が1,000mg/lとなる分離液を得た。

実施例1と同一の焼酎粕を、以下に示す固液分離設備で固液分離することで、分離液中のSS濃度が6,000mg/lとなる分離液を得た。

実施例1と同一の焼酎粕を、以下に示す固液分離設備で固液分離することで、分離液中のSS濃度が10,000mg/lとなる分離液を得た。

実施例1と同一の焼酎粕を、以下に示す固液分離設備で固液分離することで、分離液中のSS濃度が15,000mg/lとなる分離液を得た。

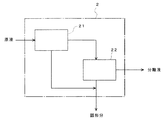

2:固液分離設備

21、22、23:固液分離手段

3:濃縮設備

4:濃縮液貯蔵タンク

5:ドレン処理設備

6:排水処理設備

7:乾燥設備

Claims (4)

- 焼酎粕を固液分離手段を用いて固液分離して得られた分離液を、蒸留手段により濃縮して濃縮液を製造する方法において、

前記固液分離手段は、スクリュープレス、デカンタ、セラミックフィルターの少なくともいずれか2種を直列的に併用し、

前記蒸留手段は、加熱された分離液を、スプレーノズルから減圧状態にある蒸発缶の胴内に接線方向から導入するように噴霧するスプレー式蒸発缶を用い、

前記分離液中のSS濃度を1,000mg/l以上6,000mg/l以下にすることを特徴とする焼酎粕濃縮液の製造方法。 - 前記固液分離手段は、2種を直列的に併用し、スクリュープレスの後にデカンタを併用することを特徴とする請求項1記載の焼酎粕濃縮液の製造方法。

- 前記固液分離手段は、3種を直列的に併用し、スクリュープレス、デカンタの後にセラミックフィルターを併用することを特徴とする請求項1記載の焼酎粕濃縮液の製造方法。

- 前記濃縮液の固形分濃度は40重量%以上であることを特徴とする請求項1、2又は3記載の焼酎粕濃縮液の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005033638A JP4815552B2 (ja) | 2005-02-09 | 2005-02-09 | 焼酎粕濃縮液の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005033638A JP4815552B2 (ja) | 2005-02-09 | 2005-02-09 | 焼酎粕濃縮液の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006217850A JP2006217850A (ja) | 2006-08-24 |

| JP4815552B2 true JP4815552B2 (ja) | 2011-11-16 |

Family

ID=36980566

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005033638A Expired - Fee Related JP4815552B2 (ja) | 2005-02-09 | 2005-02-09 | 焼酎粕濃縮液の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4815552B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006320206A (ja) * | 2005-05-17 | 2006-11-30 | Nihon Nosan Kogyo Kk | 畜産用飼料 |

| JP5000313B2 (ja) * | 2007-01-19 | 2012-08-15 | 三菱瓦斯化学株式会社 | 穀類蒸留粕の処理方法 |

| EP1955599A1 (de) * | 2007-02-09 | 2008-08-13 | Braunschweigische Maschinenbauanstalt AG | Verfahren und Vorrichtung zum Trocknen von Nebenprodukten |

| CN113355050A (zh) * | 2021-07-12 | 2021-09-07 | 武秀英 | 一种生物无醛胶、生物复合材料及其制备方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62176598A (ja) * | 1985-10-28 | 1987-08-03 | Hitachi Zosen Corp | 焼酎蒸留廃液の処理方法 |

| JP3495429B2 (ja) * | 1994-08-24 | 2004-02-09 | 三和酒類株式会社 | 焼酎粕から得られる飼料の製造方法 |

| JP3898474B2 (ja) * | 2000-08-28 | 2007-03-28 | 独立行政法人科学技術振興機構 | 動植物性廃棄物の資源化方法 |

| JP3710459B2 (ja) * | 2003-06-27 | 2005-10-26 | 松迫産業有限会社 | 焼酎蒸留粕の処理方法と、焼酎蒸留粕から得られた液体肥料 |

-

2005

- 2005-02-09 JP JP2005033638A patent/JP4815552B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006217850A (ja) | 2006-08-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US3323575A (en) | Apparatus and process for dehydrating waste solids concentrates | |

| JP5971732B2 (ja) | 低濃度蒸留廃液を処理するための方法及びタンパク質含有生成物を生成するための装置 | |

| US4007094A (en) | Process and apparatus for recovering clean water from aqueous wastes | |

| FI88878C (fi) | Foerfarande foer rening av fraon torkningsanlaeggningar haerstammande avgas och anlaeggning foer utfoerande av detta foerfarande | |

| JP4577911B2 (ja) | 動植物油廃液の再利用システム | |

| AU2008279399A1 (en) | Method and system for treating feedwater | |

| CN104178406A (zh) | 一种高效节能白酒连续蒸馏方法及其装置 | |

| KR890002346B1 (ko) | 오일 함유 슬러리 폐기물의 오일성분의 분리처리 방법 | |

| CN106219826B (zh) | 一种造纸法再造烟叶白水分级处理梯级回用系统及方法 | |

| US7060313B2 (en) | Citrus peel processing system and method | |

| JP4815552B2 (ja) | 焼酎粕濃縮液の製造方法 | |

| CN109173303A (zh) | 一种高盐有机废水热泵蒸发耦合热泵干燥集约化处理装置及其使用方法 | |

| JP2007267702A (ja) | 焼酎粕濃縮液の製造方法 | |

| CN115947400A (zh) | 一种垃圾渗滤液双级mvr蒸发结晶工艺 | |

| JP4815551B2 (ja) | 焼酎粕濃縮液の製造方法 | |

| JP4280101B2 (ja) | 減圧汚泥乾燥方法と装置 | |

| CN107021603A (zh) | 一种低能耗的污泥热干化系统 | |

| JP3646131B2 (ja) | 有機性汚泥の処理方法 | |

| CN114349629B (zh) | 一种在油脂副产物中醋酸钠的回收处理系统及工艺 | |

| CN218478566U (zh) | 一种高浓度污水浓缩系统 | |

| CN212609637U (zh) | 一种锅炉烟气脱硫废水处理系统 | |

| JP4198832B2 (ja) | 減圧脱水処理方法及び減圧脱水処理に使用するクッカー | |

| WO2015190907A1 (en) | Method for extracting crude palm oil using green technology | |

| CN208964575U (zh) | 一种高盐有机废水热泵蒸发耦合热泵干燥集约化处理装置 | |

| CN102585206B (zh) | 一种聚醚酮精制工艺 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20071001 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101012 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101213 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110621 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110629 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20110729 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140909 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4815552 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140909 Year of fee payment: 3 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| LAPS | Cancellation because of no payment of annual fees |