JP4777534B2 - 製品加熱システム及び方法 - Google Patents

製品加熱システム及び方法 Download PDFInfo

- Publication number

- JP4777534B2 JP4777534B2 JP2001120948A JP2001120948A JP4777534B2 JP 4777534 B2 JP4777534 B2 JP 4777534B2 JP 2001120948 A JP2001120948 A JP 2001120948A JP 2001120948 A JP2001120948 A JP 2001120948A JP 4777534 B2 JP4777534 B2 JP 4777534B2

- Authority

- JP

- Japan

- Prior art keywords

- furnace

- fuel

- burner

- air

- controller

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

- C03B5/235—Heating the glass

- C03B5/2353—Heating the glass by combustion with pure oxygen or oxygen-enriched air, e.g. using oxy-fuel burners or oxygen lances

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B5/00—Melting in furnaces; Furnaces so far as specially adapted for glass manufacture

- C03B5/16—Special features of the melting process; Auxiliary means specially adapted for glass-melting furnaces

- C03B5/24—Automatically regulating the melting process

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/50—Glass production, e.g. reusing waste heat during processing or shaping

- Y02P40/57—Improving the yield, e-g- reduction of reject rates

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10S—TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10S65/00—Glass manufacturing

- Y10S65/13—Computer control

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Combustion & Propulsion (AREA)

- Waste-Gas Treatment And Other Accessory Devices For Furnaces (AREA)

- Glass Melting And Manufacturing (AREA)

- Tunnel Furnaces (AREA)

- Combustion Of Fluid Fuel (AREA)

Description

【発明の属する技術分野】

本発明は、炉における酸素ブースト制御に係り、特に炉の温度の制御に特徴を有する製品加熱システム及び方法に関するものである。

【0002】

【従来の技術】

世界中におけるフラットガラス(フロート炉において生成される)の需要の増加は、オキシダント−燃料(「酸素」)をブーストする技術にとって主要な原動力になるものとして期待されている。Joshi,M.L.等は、“Oxygen−fuel boosting as applied to float glass furnaces(フロートガラス炉での利用時に酸素−燃料をブーストする)”として、American Flame Research Committee,1996年とAFRC Spring Members Technical Meeting,Orland,FL,1996年5月6−7日とにて発表している。未開発分野のフロートプラントに対する比較的長期のエンジニアリング及び建設段階では、即時市場要求を満たす効果的な、進行中の酸素をブーストする解決法が、産業界の人々にとって費用面でも最も効率がよく、危険率の低い選択となるようにと考慮されている。

【0003】

代表的なフロート炉は、1つの側面に5つ乃至8つのポートを有するサイド点火回生(regenerative)タイプである。図3は、6つのポート22を有する代表的なフロートガラスタンク10を示している。炉10は、側壁12と、内部チャンバ或いはスペース14と、入口或いはドッグハウス16とを備えている。腰部18は、内部チャンバ14のガラス流動下流側を受け入れ、そこからガラスが炉の調節端部20に移動する。タンクの大きな寸法により、十字点火だけが可能である。図3は、各ポートに割り当てられる1つの回生チャンバ24を有する6つのポートの炉を示している。回生チャンバは、燃焼空気を約2200゜F(1204゜C)と約2400゜F(1316゜C)との間に予熱するのに使用される。熱回復のための20分から30分の周期的プロセスは、一般に排ガスを使用してなされる。空気−燃料バーナ(図示せず)は、1つのポートに2つから3つのバーナを有して各ポートに設置されている。バーナは、「ポートの下で」点火されるか、「ポートを介して」点火されるか、或いは「ポートのサイド」点火構成を使用して点火されることになる。

【0004】

炉には、更に酸素ブーストバーナ26が設けられている。一般の酸素ブーストシステムは、「ポート0」をブーストし、酸素ブーストバーナ26が、ドッグハウス16の注入壁と第1のポート22との間に配置される結果になっている。一般的に、標準の酸素バーナ或いは高性能段階付け酸素バーナは、ポート0の位置に設置されている。その酸素ブースト点火能力は、総溶融室の点火能力の5%から20%程である。その酸素ブーストプロセスは、炉のプルレートを増加し、同一プルレート或いはより高いプルレートで、ガラスの質(例えばガラス1トン当たりの種子、石等の数の減少)を増大し、同一或いはより高いプルレートで炉のピーク回生温度を低下或いは維持し、同一或いはより高いプルレートで回生チャンバ温度を低下或いは維持し、回生器におけるプラグの問題を回避し、ポートバーナだけの空気−燃料点火によって達成されることができない、その他の困難な問題を解消することを試みるのに使用されている。

【0005】

酸素ブースト技術の使用を成功するための難題は、ポートバーナの空気−燃料点火レートにおける特定の(測定された)変化と連結されるポート0(或いは他の有利な位置)での酸素バーナの最適な点火にある。従って、従来のシステムにおいては、上記利益をもたらす為に、全体の熱−入力プロフィルを最も効果的にすることを試みてきた。

【0006】

フラットガラスプラントにおける炉のオペレータは、試行錯誤方法によってこの最適化プロセスを試みてきた。例えば人間であるオペレータは、所望の炉耐熱性温度及びプロフィル、所望のガラス底部温度及びプロフィル、必要とされるプルレート、ターゲットガラス質数等が得られるまで、各ポートに対する空気−燃料点火レートの増分を減少し、続いて酸素ブースト点火レートを増大する。

【0007】

【発明が解決しようとする課題】

従来の炉の操作上の問題点は、酸素ブースト制御システムが、空気−燃料燃焼制御と同一でなく、空気−燃料燃焼制御と一体化されないか、或いは連絡してないという事実により複雑になっていることにある。その上、旧型装置改装の酸素ブーストシステムは、一般に、スタンドアローンのタイプであり、そして全体的な炉操作を管理するために独立して作動される必要がある。多くの場合、酸素ブースト点火及び空気−燃料点火における変化は相補的でなく、そして、炉操作を乱すことになる。これは、この期間、臨界炉耐火物の不十分な製品の質、或いは起こり得る過熱を結果として生ずることになる。

【0008】

酸素をブーストする間に所望の炉頂部温度及びガラス底部温度を達成する為のセットポイント調節は、炉とオペレータによる熟練の技のレベルとにより、数週間から数ヶ月かかることがある。炉設定時間が長ければ長い程、炉の生産力と不十分な製品の質と高い運転経費とにおける損失が大きくなる結果を生ずる。更に炉プルレートが、種々の理由(例えば、市場の需要における変化により)により変更を余儀なくされる場合には、全体の調節手順が繰り返される必要があり、そして新しいセットポイントが、酸素をブーストする点火及び空気−燃料点火の両方の為に改めて決定される必要がある。

【0009】

本発明は、上記問題に鑑みてなされたもので、その目的とするところは、炉の生産性を増大させ、製品の質の改善を図り、ガラス製造のための低作動経費化を実現する炉の酸素ブースト制御システム及び方法を提供することにある。詳細には、適応コントローラにより、50%以上(セットポイントに達するために)炉設定時間を短縮し、炉燃料或いは酸素供給中断の間の設定時間を短縮し、製品産出高と製品の質とを改善することを可能ならしめることにある。

【0010】

【課題を解決するための手段】

上記目的を達成するために、本発明の製品加熱システムは、製品を加熱するのに有用なシステムであって、側壁及び内部スペースを有する炉と、炎を前記炉の前記内部スペースに向けるように配置された少なくとも1つの酸素燃料バーナと、前記少なくとも1つの酸素燃料バーナと流体連絡しているオキシダント源と、前記少なくとも1つの酸素燃料バーナと流体連絡している燃料源と、前記酸素燃料バーナと前記燃料源及びオキシダント源との間に配置され、前記少なくとも1つの酸素燃料バーナへのオキシダント及び燃料の流量を制御するように作動可能な第1のバルブセットと、炎を前記炉の前記内部スペースに向けるように配置された少なくとも1つのポートバーナと、前記少なくとも1つのポートバーナと流体連絡しているオキシダント源と、前記少なくとも1つのポートバーナと流体連絡している燃料源と、前記ポートバーナと前記燃料源及びオキシダント源との間に配置され、前記少なくとも1つのポートバーナへのオキシダント及び燃料の流量を制御するように作動可能な第2のバルブセットと、少なくとも1つの出力信号を発生する少なくとも1つの炉状態入力装置と、前記少なくとも1つの炉状態入力装置からの出力信号を受信するために前記少なくとも1つの炉状態入力装置と連絡するものであって、前記少なくとも1つの炉値のためのセットポイント値を有しており、前記出力値とセットポイント値との比較に基づいて少なくとも1つの制御信号を発生し、また、少なくとも1つの制御信号を、前記第1のバルブセットを通るオキシダント及び燃料の流動レートを設定する第1のバルブと酸素燃料バーナとに伝達するために前記第1のバルブセットと連絡しているコントローラと、を備えたことを特徴とする。

【0011】

さらに、本発明の製品加熱システムでは、前記コントローラは、適応コントローラと、予測コントローラと、モデルフリーコントローラとからなる群から選択されることを特徴とする。

【0012】

そして、本発明の製品加熱システムでは、前記少なくとも1つの炉状態入力装置が、前記炉の少なくとも1つの状態を検知するために配置された少なくとも1つのセンサを備えたことを特徴とする。

【0013】

さらに、本発明の製品加熱システムでは、前記炉が頂部と底部とを有し、前記少なくとも1つのセンサが、前記炉の頂部における温度センサと、前記炉の底部における温度センサと、前記炉内部と流体連絡している圧力センサと、前記炉内部と流体連絡している排ガスセンサと、前記炉排出ガスの温度を検知するための温度センサとからなる群から選択されることを特徴とする。

【0014】

そして、本発明の製品加熱システムでは、前記少なくとも1つの炉状態入力装置が、ガラスの質を表示するコントローラにデータを伝達するための入力装置を備えたことを特徴とする。

【0015】

さらに、本発明の製品加熱システムでは、前記少なくとも1つの炉状態入力装置が、前記炉におけるバッチライン位置を表示するコントローラにデータを伝達するための入力装置を備えたことを特徴とする。

【0016】

そして、本発明の製品加熱システムでは、前記少なくとも1つの状態入力装置が、炉プルレートを表示する前記コントローラにデータを伝達するための入力装置を備えたことを特徴とする。

【0017】

さらに、本発明の製品加熱システムでは、前記少なくとも1つの制御信号が、第1の制御信号セットと第2の制御セットとを有しており、前記コントローラが、前記第1の制御信号セットを、前記第1のバルブセットを通るオキシダントと燃料との流動レートを設定する前記第1のバルブセットと前記酸素燃料バーナとに伝達するために前記第1のバルブセットと連絡し、前記第2の制御信号セットを、前記第2のバルブセットを通るオキシダントと燃料との流動レートを設定する前記第2のバブルセットと前記ポートバーナとに伝達するために前記第2のバルブセットと連絡していることを特徴とする。

【0018】

そして、本発明の製品加熱システムでは、さらに、炎を前記炉内部スペースに向けるために配置される複数の酸素燃料バーナを備え、前記オキシダント源及び燃料源が前記複数の酸素燃料バーナと流体連絡し、前記第1のバルブセットが、前記複数の酸素燃料バーナと前記燃料源及びオキシダント源との間に配置され、前記複数の酸素燃料バーナへの前記オキシダントと燃料との流量を制御可能であることを特徴とする。

【0019】

さらに、本発明の製品加熱システムでは、さらに、炎を前記炉内部スペースに向けるために配置される複数のポートバーナを備え、前記オキシダント源及び燃料源が前記複数のポートバーナと流体連絡し、前記第2のバルブセットが、前記複数のポートバーナと前記燃料源及びオキシダント源との間に配置され、前記複数のポートバーナへの前記オキシダントと燃料との流量を制御可能であることを特徴とする。

【0020】

そして、本発明の製品加熱方法では、炉の酸素ブースト制御方法であって、負荷を加熱するために前記炉に向けて酸素燃料バーナを点火する工程と、負荷を加熱するために前記炉に向けて空気−燃料バーナを点火する工程と、炉プロセスパラメータを測定する工程と、前記測定されたプロセスパラメータをコントローラに入力する工程と、前記測定されたプロセスパラメータに基づき前記コントローラで、前記酸素バーナの点火と前記ポートバーナの点火との両方を制御する工程とを有することを特徴とする。

【0021】

さらに、本発明の製品加熱方法では、前記制御する工程が、適応コントローラと、予測コントローラと、モデルフリーコントローラとからなる群から選択されるコントローラで制御されることを特徴とする。

【0022】

そして、本発明の製品加熱方法では、前記プロセスパラメータが、頂部温度と、底部温度と、炉排ガス組成物と、炉排ガス温度と、処理された負荷の質と、耐熱性状態と、回生圧力と、炉圧力と、プルレートとからなる群から選択されることを特徴とする。

【0023】

【発明の実施の形態】

本発明の目的、特徴、及び付随する利点については、添付の図面、及び本発明により構成される実施の形態により、当業者には自明となる。

【0024】

図面を参照するにあたって、いくつかの図を通じて示される同一或いは対応する要素には、同一の参照符号を付している。

【0025】

以下の説明において、用語「オキシダント(oxidant)」は、例えば、酸素、酸素濃縮空気、酸素濃縮(空気を含まない)ガス、空気、及びそれらの組合せの意を含んでいる。但し、これに限定されるものではない。

【0026】

本発明は、酸素ブースト点火を制御する、好ましくは、更にフロート炉のような大型ガラス炉を含む炉において、空気−燃料バーナ点火、及び/又はハイブリッド酸素燃料バーナ点火、及び空気−燃料バーナ点火を制御するプロセス制御に関する。大型サイド点火回生式フロート炉は、生産量増加、ガラス質の改善、上部構造の温度の低下、大気中への排気物質の減少等を含む種々の理由で、酸素ブースト点火を採用している。酸素ブーストは、ドッグハウスと「ポート0」点火として周知である第1のポートとの間で行われることが好ましい。酸素をブーストすることの成功は、過去においては、経験を積んだ人間であるガラス炉オペレータによって起こされる機敏な変更に依存してきた。これらのオペレータの操作変更は、個々の空気−燃料バーナ点火レート及び分布における修正、炉の頂部及びガラス底部の為の温度プロフィルにおける変更、ガラスバッチライン位置における変更、及び所定のプルレートでガラス質を最も効果的にするための試みにおける酸素ブースト点火レベルの念入りな調節を含んでいる。

【0027】

炉のバッチラインは、人が、溶融されたバッチ或いはガラスに溶融されていないバッチ(原料)の変遷を目視できる溶融室における物理的な位置である。一般的に外観が黒ずんでいるこのラインは、炉溶融室の全長に沿って移動し、溶融プロセスの程度を示している。本発明によるプロセス及び装置は、バッチラインから炉の1つの端部への間隔を短縮し、ガラスの炉における滞留時間を長し、精製を改善し、及び全体のガラスの質を改善することを可能にする。

【0028】

既存の炉制御システムは、酸素ブーストプロセスを使用する間、様々なプルレートで、酸素点火と空気−燃料点火との両方を最適なレベルに自動的に調節するのには不適であった。本発明は、あらゆるプルレートでの操作を改善するため、酸素ブースト点火と空気−燃料点火との両方に必要な制御調節を予見するように適応コントローラを使用することで、従来システムにおけるこれらの短所の改善に取り組んでいる。適応コントローラは、入力変数として、様々な炉耐熱性温度及びガラス温度と、排ガス温度と、炉或いは回生チャンバ圧力と、ガラスレベルと、ガラスプルレートと、フィードフォワード入力としてガラス質数(1トン当たりの種子/石)とを使用し、そして酸素ブーストバーナに必要であり、且つ個々の空気−燃料ポートバーナの点火分布を最も効果的にするための制御調節を予め用意している。

【0029】

本発明は、従来システムにおいて適切に取り組まれていなかった大型ガラス炉の酸素ブーストシステムを最も効果的にする操作に関連する上記の問題に取り組んでいる。本発明の適応コントローラは、「フィードフォワードモデル」から学習することが可能であり、そして酸素ブースト点火に委ねられる炉プロセスの新しい状態に対しても引き続き適応させることが可能である。

【0030】

コントローラは、市販され入手可能な最新の種々のコントローラの中のいずれであってもよい。このコントローラとしては、適応コントローラ、予測コントローラ、「モデルフリー」適応コントローラ等でよい。一般に、適応制御システムは、それ自体の出力やレスポンスを変更プロセスに調節することが可能なフィードバック制御システムである。予測制御は、予測モデルと、時間間隔内の最適化プロセスと、その出力をプロセスに調節する為のフィードバック訂正とを採用している。「モデルフリー」適応コントローラは、プロセスの予め定められたモデルを含まず、その結果、コントローラが制御するべきプロセスの正確な知識を必要としない。このような「モデルフリー」適応コントローラは、早め同調を必要とせず、閉ループ構成で安定である。

【0031】

前述のコントローラ製品の全ては、Richmond,BC,Canada(カナダ、BC、リッチモンド)のUniversal Dynamics Technologies,Inc.,(更に、“The Concept in Process Control(プロセス制御における概念)”,Brainwave bulletin,(Universal Dynamics Technologies,Inc,1999)を参照)から入手可能なBrainwave Process Control、Rancho Cordova,CA.(カリフォルニア、ランチョコルドバ)のCybosoft,General Cybernation Group,Inc.,(さらに、“Model−free Adaptive Control Application Papers(モデルフリー適応制御アプリケーションペーパ)”,Cybosoft,Vol.2,1998年4月を参照)から入手可能なCyboCon、Vsetin,Czech Republic(チェコスロヴァキア)のGlass Service,Inc.,から入手可能なExpert SystemESII、Boxtel,The Netherlands(オランダ)のIPCOS Technology b.v.,から入手可能なINCA Control Package等の商標名で市販用として入手可能である。適切なコントローラ及び制御方法論のその他の例示は、米国特許第5,335,164号、米国特許第5,513,098号、及び米国特許第5,687,077号に記述されている。

【0032】

コントローラは、制御されるべきプロセスを「観察する」ことによって、即ち、異なるプロセス信号が互いに関連する方法を表示するデータを受信することによって、それ自体の論理を生成し、そして修正する。これにより、コントローラが、プロセスを最も効果的にするために、プロセス反応を予測し、且つそれ自体を同調することを可能とする。適応コントローラは、自動プロセス制御の新しい世代であり、そして「Proportional−Integral−Derivative(比例積分微分)」(PID)−タイプのコントローラを含む従来の制御技術を越える特定の利点を呈している。PIDコントローラは、制約された非線形と時間変動とを有して、簡単なプロセスのために適切に作動することが周知であると同時に、PIDコントローラは、プロセスにおける変化が生ずる度毎に同調される必要がある。適応コントローラは、この欠点を持たず、その結果、炉制御の複雑性に最も適している。

【0033】

特定の炉操作パラメータを適応コントローラに導入して、積分することによって、最適な酸素ブーストレベルおよび空気−燃料バーナ点火は、あらゆる特別のプルレートに対して従来の制御で達成可能なものよりも速く決定されることが可能である。その上、手動による(オペレータ)調節と関連する当て推量が削除され、そして炉セットポイントは、現在の方法と比べるとき、かなり短い時間の枠で達成される。

【0034】

本発明によれば、所定の炉操作パラメータは、フィードフォワード入力として適応コントローラに使用される。そして、所定の炉プロセス変数は、制御プロセスにおいて制御入力を予想するのに使用される。適応コントローラは、コントローラのプロセス出力に基づいて、酸素ブーストバーナ、空気−燃料(或いは、ハイブリッド酸素燃料及び空気−燃料)バーナ(個々のポート点火レート及び分布)点火レート、或いは双方を調節する。本発明は、炉設定時間の短縮と、生産性の増大と、製品品質の改善と、操作費用の低価格とを達成することが可能である。

【0035】

ここで、再度、図面に戻ると、図1は、本発明による炉システムの例示的な実施の形態を概略的に示している。この図1に示される実施の形態は、サイド点火回生式フラットガラスフロート炉100を参照して記述されると共に、本発明は当業者には既に明らかな異なるタイプの炉にも関する。

【0036】

炉100は、全体として図3を参照して前述した炉10に類似しており、ガラスGが通過し、加熱される内部チャンバ或いはスペース102を備えている。底部表面104、上部或いは頂部106及び側壁(図1には図示せず)は、内部チャンバ102の境界を画定する。炉の1つの側面につき、少なくとも1つのポート、好ましくは複数のポート、より好ましくは5つから8つのポートが設けられ、内部チャンバ102に導く。各ポート108、110、112、114、116、118は、区画及びその含有物を高い温度に加熱するために内部チャンバに向けられる少なくとも1つのバーナ、好ましくは複数のバーナ、より好ましくは2つ或いは3つのバーナ(図示せず)を収容するか、或いは備えている。当業者によって既に明らかにされているように、バーナは、同時に特別の負荷によって必要とされるように、例えば3000゜F(1649゜C)か、或いはそれ以上の極めて高い温度に炉100の内部を加熱することが可能である。ポート108−118のバーナは、本発明の範囲内で、予め定められた或いは制御された点火レート比、例えば50:50で作動する空気−燃料バーナ、ハイブリッド酸素燃料バーナ、及び空気−燃料バーナを含むあらゆるタイプのバーナでよい。

【0037】

図3を参照して前述されたものと類似する方法において、炉100は、注入壁と第1のポートとの間の「0」ポート部分における各側壁に少なくとも1つの酸素ブーストバーナ120を備えている。酸素ブーストバーナ120は、総炉点火能力の約5%と約30%との間、好ましくは、約5%と約20%との間を供給する。先に簡単に述べたように、酸素ブーストバーナ120を使用すると、正確に使用される場合、特定の利点及び利益を有することが可能である。酸素ブーストバーナから得られる熱の適切な利用性は、ガラスの質を維持しつつ、炉生産量レートを10%まで増加することが可能である。ガラスの質について多数の異なる度量法があるが、ガラスの質の1つの度量法は、ガラス1トン当たりの種子の数、或いはガラス1トン当たりの石の数によって画定することが可能である。これらの数は、極めて低くあるべきである(略2−3の石/トン、及び略20−40の種子/トン)。

【0038】

炉120には、炉の端から端までに配置される少なくとも1つの、好ましくは複数の温度センサ122が設けられ、これらの位置で炉の温度を測定する。図1に示されるように、少なくとも1つの、好ましくは複数の温度センサ122B.iは、炉の底部104に配置され、内部チャンバ102の全長の部分に沿う材料の温度を検知する。少なくとも1つの温度センサ122C,j、好ましくは複数の温度センサ122C,jは、炉の最も高い位置であると推定される所に配置されている。図1に示される実施形態において、温度センサ122C,jは、炉の頂部に配置され、その全長に沿う頂部の温度を検知する。追加の温度センサが、さらに、設けられ、少なくとも第1のポート(122E,1)における、さらに、任意に、炉の下流側部分(122B,C)における排気温度を検知する。先の記述においては、変数「i」、「j」が使用され、各グループにおいてそれぞれ1からNの温度センサ122、及び1からMの温度センサ122があることを表示するのに使用されている。N及びMのための値は、整数であるように選択されることが可能である。当業者によって既に明らかにされているように、そして、下記により詳細に記述されるように、N及びMの大きな値は、炉の操作についての更に多数のデータを供給すると同時に、それは、このデータを処理するために一層効果的なコンピュータ処理能力を必要とする。したがって、センサの数は、プロセス制御反応速度とプロセス制御精度との間を比較検討するために選択される。

【0039】

流体流動ライン124の1つの管束は、酸素ブーストバーナ120をオキシダント源136と燃料源138とに連結している。流体流動ライン126kの1つの管束は、ポート108、110、112、114、116、118のバーナをオキシダント源140と燃料源142(「k」は、炉100のポートの数を表示する)とに連結している。1組のバルブ及びコントローラ128は、ラインの管束124を通る流体の流量を制御し、1組のバルブ及びコントローラ130は、ラインの管束126kを通る流体の流量を制御する。当業者によって既に明らかにされているように、バルブセット128、130を通る流体(オキシダント及び燃料)の流量が、ポートのバーナの点火レートを決定する。従って、炉の所定のプルレート(材料流動レート)に対して、バルブセット128,130が、炉内及び材料の温度プロフィルを決定する。

【0040】

入力装置132は、ここに記述される温度センサ(122B,i、122C,j、122E,1、122B,C、等)のそれぞれ、及び以下で詳述される任意に追加のセンサと連絡し、そしてそのセンセの位置における温度を表示するデータ信号をそれぞれから受ける。その上、入力装置は、キーボード、データポート等をも含み、それらによって、他のプロセス入力及び出力データが、入力装置に入力されることを可能としている。これらプロセスデータは、限定されるものではないが、炉によって産出される材料の質(ガラス溶融炉のための石/トン及び種子/トン)を表わすデータと、プルレート(例えばトン数/1日)と、炉ガス放出(例えば、NoX、CO、CO2、SOX等)と、排気筒、炉及び/又は回生チャンバ圧力で測定される温度と、ガラスレベルを含むことも可能である。

【0041】

入力装置132は、入力装置に入力されるサブセット或いは全てのデータを組み立てるように、及びこのデータをマルチモデル適応コントローラ134に連絡するように構成されるロジックを含んでいる。コントローラ134は、バルブ及びコントローラセット128、130と制御連絡し、そして、酸素ブーストバーナ(F0)への、及び炉100のポート(F1−Fk)バーナのそれぞれへのオキシダントと燃料との流動レートを制御する。従って、コントローラ134は、炉及び炉内で処理される材料の温度プロフィルを制御する。コントローラ134は、前述の米国特許に記述されるこれらのうち、特に上述のものを含み、市販で入手可能な適応コントローラ、予測コントローラ及び/又は「モデルフリー」コントローラ等でよい。

【0042】

コントローラ134は、モニタに備えられ、そして、酸素ブースト材料加熱プロセス、たとえば、ガラス溶融プロセスを制御する。コントローラのレスポンスは、頂部温度(TC,j)及びガラス底部温度(TB,j)等のプロセス信号(セットポイント)が、酸素ブースト点火レート(F0)或いは空気−燃料点火レート(Fk)に関連する方法を観察することによって作られる。

【0043】

コントローラ134は、酸素ブーストバーナ及び空気−燃料バーナの両方のために流量制御バルブ設定における所望の変化を開始するために、そのプロセス反応信号をバルブ及びコントローラセット128,130に、或いは任意にPIDコントローラ等の既存の炉制御システム(図示せず)に送る。

【0044】

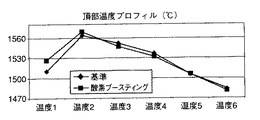

ガラス炉は、例えば、一般的に各炉に特有である予め定められた頂部温度プロフィルとガラス底部温度プロフィルとに基づいて作動する。人間であるオペレータは、様々なプルレートで適切なガラス質を得るために、これらの温度プロフィルを維持することを試みる。図2において、炉頂部のための代表的な温度プロフィルがフロート炉のために示され、横座標は、炉の全長に沿う温度の位置を表示している。図2に示される例示において、参照(酸素をブーストしない)温度及び酸素をブーストする温度が、同一のプルレートについて比較される。注入領域において僅かに高い頂部温度は、より良質なバッチつや出し加工と、混合とを可能とし、そして、ガラス組成物の一層均質溶融を結果として生ずる。結果として生ずるガラス質は、ガラス1トン当たりの種子及び石の数の両方において改善された。

【0045】

コントローラ134は、炉によって行われる加熱プロセスを最も効果的なものにする。コントローラは、そのうえ、異なるロジカルブロックの重みを調節するために、プロセスからそれ自体のモデルを組み立て、或いは「モデルフリー」コントローラのため組み立てることが可能である。一次プロセス及びコントローラを「訓練する」のに使用できる他のフィードフォワードモデルは、炉操作のいくつかのモデルのいずれであってもよい。従って、特定の例示について下記に述べられるので、本発明が、炉プロセスを制御するために適応コントローラを訓練するのに使用されることが可能なあらゆる上述のプロセスに関連していることが理解される。

【0046】

一次プロセスは、炉操作の最終結果に影響を及ぼすプロセスである。一次プロセスは、限定されるものではないが、酸素ブースト点火レート及び/又は空気−燃料点火レートにおける変更からのガラスのプルレートとガラスの質とにおける変化を含んでいる。従って、酸素ブースト点火レート変更および/または個々の空気−燃料点火レート変更の間におけるプロセスの変化(プルレート、ガラスの質)を監視することにより、コントローラが、プロセスの変化を表示するデータがコントローラに逆戻りして入力されるとき、一次プロセスを学習することを可能とする。したがって、プロセスの変化増分は、極めて小さくなり、さらに、システムの雑音より大きく、ガラスの質に関してほぼ±1(種子、石)であり、点火レートに関してほぼ±0.5%であり得る。コントローラは、次に、学習した一次プロセスを使用し、システム入力(バーナ点火レート)における変化へのプロセス反応について正確な予想をする。当業者によって既に明らかにされているように、ガラスのプルレートと質とにおける変化が、常に更新されるとき、コントローラは、それがシステムの変化に反応する方法を常に更新することが可能である。その結果、酸素ブーストプロセスのための代表的なモデル組み立て時間は、ガラス質の最適化のために5日から6日、そしてプルレート増加のために3日から4日ほどに短くなる。

【0047】

いくつかのフィードフォワードモデルは、更にコントローラ134を微同調するのにも使用可能である。従って、一次炉プロセスを「学習する」、即ち酸素ブーストバーナレート及び空気/燃料バーナレートで、炉プルレートと質との間の相関、マッピング、1つ或いは複数の関数を確立するコントローラのプロセスが、一般システムパラメータに適合するコントローラに焦点を合わせられるのに対して、フィードフォワードモデルは、一次プロセスに加えて、炉プロセスの予測値あるいは変数として使用されることが可能な追加のプロセスパラメータを供給する。一次プロセスを学習することで、コントローラがプロセスの一般アウトラインを決定可能とするのに対して、フィードフォワードモデルは、コントローラがデータを受けて、その結果として、プロセスが処理する方法を表示する炉プロセスにおける非常に多くの複雑な関係について学習可能とする。これにより、コントローラが、次に入力が変更されなかった場合、炉の予測された状態に基づくバーナ流動レートのプロセス入力を調節可能とする。フィードフォワードモデルの下記の例示は、当業者に既に明らかであるように、本発明によって包含される多数のモデルを単に示している。各フィードフォワードモデルは、酸素ブースト及び空気−燃料バーナ点火を0に合わせるか、或いは1つを一定に維持することによって、炉プロセスに摂動を起こさせるようにもう1つを変化することにで、そして、様々な測定されたプロセス変数をコントローラに入力することで、コントローラの論理を開発するのに使用されることが可能である。学習プロセスは、次に、繰り返されることが可能であり、酸素ブースト及び空気−燃料バーナ点火のもう1つが、0に合わせられるか、一定に維持されるかである。

【0048】

(1)頂部温度:センサ122C,jなどの温度センサによって測定されるような炉頂部温度は、コントローラ134による酸素ブースト点火レートおよび/または空気−燃料点火レートと関連するフィードフォワード入力として使用されることが可能である。空気−燃料点火だけを使用する頂部温度プロフィルは、スタートポイントして使用される。酸素ブーストレベルの変化での頂部温度プロフィルにおける変化の1つあるいは複数の効果は、次に、相関され、そして、コントローラによって、それ自体の制御論理に組み込まれる。したがって、酸素ブーストレベルおよび空気−燃料点火は、回生最大温度を越えることなく制御されることが可能である。

【0049】

(2)ガラス底部温度:センサ122B,jなどの温度センサによって測定されるようなガラス底部温度は、フィードフォワード入力として、また頂部温度の使用に類似する方法で使用されることが可能である。ガラス底部温度の酸素ブースト点火レートおよび空気−燃料点火レートを変化する1つあるいは複数の効果は、次に、相関され、そして、コントローラによって、それ自体の制御論理に組み込まれる。ガラス底部温度プロフィルは、一般に、ガラス均質化プロセスおよび溶融室内の再循環ループを表示するとき、コントローラ論理へのガラス底部温度入力の効果の組み込みは、様々なプルレートで良質なガラスを得ることを促進することが可能である。

【0050】

(3)放出:炉の放出(NOX、CO、O2、CO2、SOX)は、さらに、フィードフォワード入力として使用されることが可能である。酸素ブーストレベルの変化での炉放出における変化の1つあるいは複数の効果は、次に、相関され、そして、コントローラによって、それ自体の制御論理に組み込まれる。NOX放出は、一般に、管理組織体によって規制されるとき、コントローラ論理への放出データの組み込みは、ガラスメーカーを含み炉オペレータのために放出フィードフォワードモデルを極めて重要とし、そして、最適化されたNOXレベルは、本発明を使用して、所定のプルレートのため酸素ブーストプロセスの間に達成されることが可能である。

【0051】

(4)排ガス温度:様々なポートを通過する排ガスの温度は、フィードフォワード入力として使用されることが可能である。酸素ブーストレベル(特に、ポート1の排ガス温度TE,l)と排ガス温度の空気−燃料点火レートとを変化する1つあるいは複数の効果は、相関され、そして、コントローラによって、それ自体の制御論理に組み込まれる。ポート1の排ガス温度は、特に、酸素ブーストバーナによって達成される酸素ブースト点火のレベルを表示する。したがって、コントローラ134の論理におけるこの温度の効果を含むことによって、回生器の耐熱性温度は、所定のプルレートのために安全に維持されることが可能である。

【0052】

(5)ガラス特性:いくつかの別のガラス特性(還元、酸化、粘性、色など)は、フィードフォワード入力として使用されることが可能である。光学センサおよび方法を含むこれら特性のため正常所在のセンサからの出力は、コントローラ134に入力されて、そしてそれらの効果は、コントローラ134の論理に組み込まれる。したがって、コントローラ134は、特有のガラス特性を達成するために、酸素ブースト点火レベルと空気−燃料点火レートを制御することが可能である。

【0053】

(6)バッチライン:ガラスバッチラインのガラス炉内の物理的位置は、市場で入手可能なCCDカメラによって確かめられることが可能であり、そしてフィードフォワード入力として使用されることが可能である。酸素ブースおよび空気−燃料点火は、様々なプルレートで炉内のバッチラインの位置を維持するために制御される。酸素ブーストシステムが使用されるときバッチライン位置は、バッチ材料のための一層速い事前溶融/つや出し加工プロセスにより、注入壁に近接していることは周知であるので、コントローラ134へのバッチライン情報の入力は、コントローラが酸素ブーストバーナ点火レートおよび空気−燃料バーナ点火レートで製品特性をもたらすことを可能とする。

【0054】

(7)耐熱性特性:炉の耐火材(たとえば、熱伝導性、厚さなど)の物理的特性は、温度センサなどによって測定されるとき、フィードフォワード入力として使用されることが可能である。酸素ブーストおよび空気−燃料点火は、時間の関数としてほぼ一定であり、あるいは極めて少ない変化を有して炉耐火材の特性を維持するために制御される。そのうえ、酸素燃料点火から腐食結果を減少するために、ほぼ一定に耐熱性特性を維持することは有益である。

【0055】

(8)回生器あるいは炉圧力:それぞれ個々の回生チャンバにおける圧力および/または総炉圧力は、圧力変換器でこれらの圧力値を測定することによって、かつコントローラ134にそれらの出力を前方に供給することによって、フィードフォワード入力として使用されることが可能である。酸素ブースト点火は、一般に、総排気筒ガスにおける(特にポート1の回生チャンバにおける)減少により、特に、注入部における平均炉圧力を減圧する。この減圧は、燃焼ガスにおける窒素の排出に帰することが可能である。一般に、ポート0における酸素ブースト燃焼の導入後、いくつかのポートにおいて、減少された空気流動レートおよび回生チャンバの増加された空気予熱レベルを維持するために、回生器燃焼空気入口ダンパを閉鎖することは利点である。最適な炉および回生チャンバ圧力管理が、炉の熱効率と、さらに、ガラス質とをかなり改善することが可能である。

【0056】

オキシダント源136、140は、大量液体貯蔵、低温ASU(空気分離ユニット)、PSA(圧力スイング吸着)、VSA(真空スイング吸着)、TSA(熱スイング吸着)などを含むいくつかのタイプの源のいずれかでよい。バーナへのオキシダントの使用可能性が点火レート、その結果、全体的な炉操作をもたらすので、源136、140のそれぞれには、任意に、オキシダントレベルセンサ144、146がそれぞれに設けられることが可能である。オキシダントレベルセンサは、源136、140におけるオキシダントのレベルを表示する信号を発生するか、あるいはオキシダント源におけるオキシダントレベルが、予め定められたレベル以下に低下するとき、任意に、信号を発生する。オキシダントレベルセンサ信号は、他の入力と一緒に入力装置132に入力されることが可能であり、図面において破線で示されるように、バーナの操作を制御するために、コントローラ134によって使用されることが可能である。

【0057】

燃料源138、142には、さらに、燃料、たとえば、ガス炭化水素燃料の発熱量を測定するセンサ148、150が設けられることが可能である。変異性がバーナ点火レートをもたらす特別燃料源のために、燃料の発熱量のインデックスであるWobbe数字における変異性があり得るので、センサ148、150の出力は、さらに、入力装置132に入力されて、図面において破線で示されるように、バーナの操作を制御するためにコントローラ134によって使用されることが可能である。

【0058】

要約すると、本発明はいくつかの態様を有している。本発明は、フロートガラス炉などの大型炉における酸素ブーストシステムを最も効果的にするための方法論に関している。本発明は、さらに、所望のガラスのプルレート増加、あるいは同一プルレートの持続、所望のガラス質(たとえば、1トン当たりの種子および石における)を達成するために酸素ブーストおよび空気−燃料点火分布とレートとを実行することと、安全限界以下に耐熱性温度を維持することと、要求されたレベル以下に放出(NOX、SOX、CO、O2、COおよびCO2)を維持すること、最適な燃焼空気流動および空気予熱レベルのために最適な回生チャンバおよび炉圧力を維持することとに関している。

【0059】

本発明は、さらに、大型炉における酸素をブーストするための適応制御システムを実施することに関している。ここでは、コントローラは、酸素をブーストすることで様々なプロセスパラメータ(プルレート、ガラスの質、温度、放出など)の効果を学習し、最も効果的にし、および/または予測することが可能である。酸素ブーストおよび個々の空気−燃料点火のレベルは、様々な一次およびフィードフォワードモデルを使用して最も効果的にされることが可能である。コントローラは、ガラスプルレートあるいはガラスの質が、酸素をブーストすることおよび/または個々の空気燃料点火レートのレベルと相関されることが可能である一次プロセスを学習することが可能である。そのうえ、炉頂部温度、ガラス底部温度、排ガス温度、放出(NOX、O2、CO、CO2およびSOX)、回生チャンバ圧力、ガラス特性、耐熱性特性などに基づくいくつかのフィードフォワードモデルは、酸素をブーストすることおよび個々の空気−燃料点火レートのレベルと相関されることが可能である。コントローラによるこの学習プロセスは、さらに、酸素ブーストを有する、および有さない炉を運転することによって、1つ以上の一次およびフィードフォワードモデルの開発を含むことが可能である。

【0060】

本発明によって達成されることが利点は、炉生産性の増大と、ガラスの質の改善(種子と石の数において)と、ガラス製造のための低作動経費とを含んでいる。適応コントローラは、50%以上だけ(セットポイントに達するために)炉設定時間を短縮し、炉燃料或いは酸素供給中断の間の設定時間を短縮し、製品産出高と製品の質とを改善可能である。但し、これに限定されるものではない。

【0061】

本発明は、好ましい実施形態を参照として詳細に記述されてきたとはいえ、本発明の範囲から逸脱することなく、様々な変更が行われ、同等物が使用されることが可能であることは当業者には明らかである。前述の米国特許及び他の文献のそれぞれは、参照され、組み込まれる。

【0062】

【発明の効果】

本発明によれば、炉の生産性を増大させ、製品の質の改善を図り、ガラス製造のための低作動経費化を実現する製品加熱システム及び方法を提供することができる。より詳細には、本発明によれば、適応コントローラにより、炉設定時間を短縮し、炉燃料或いは酸素供給中断の間の設定時間を短縮し、製品産出高と製品の質とを改善することができる。

【図面の簡単な説明】

【図1】本発明による炉の例示的な実施形態の断面立面図である。

【図2】本発明による炉の頂部温度のプロフィルのグラフである。

【図3】従来技術に係る炉の構造を示す図である。

【符号の説明】

100 サイド点火回生式フラットガラスフロート炉

102 スペース

104 底部表面

106 頂部

108 ポート

110 ポート

112 ポート

114 ポート

116 ポート

118 ポート

120 酸素ブーストバーナ

122 温度センサ

124 流体流動ライン

126 流体流動ライン

128 バルブセット

130 コントローラ

132 入力装置

134 マルチモデル適応コントローラ

136 オキシダント源

138 燃料源

140 オキシダント源

142 燃料源

144 センサ

146 センサ

148 センサ

150 センサ

Claims (9)

- 炉の作動を制御する方法であって、

負荷を加熱するために前記炉に向けて酸素燃料バーナを点火する工程と、

負荷を加熱するために前記炉に向けて空気−燃料バーナを点火する工程と、

炉プロセスパラメータを測定する工程と、

前記測定されたプロセスパラメータをモデルフリーコントローラに入力する工程と、

前記測定されたプロセスパラメータに基づき前記コントローラで、前記酸素バーナの点火と前記空気−燃料バーナの点火との両方を制御する工程と、を有することを特徴とする製品加熱方法。 - 前記プロセスパラメータが、ガラスが炉内に配置されたときの、頂部温度と、底部温度と、炉排ガス組成物と、炉排ガス温度と、処理された負荷の質と、耐熱性状態と、回生圧力と、炉圧力と、プルレートとからなる群から選択されることを特徴とする請求項1に記載の製品加熱方法。

- 製品を加熱するのに有用なシステムであって、

側壁及び内部スペースを有する炉と、

炎を前記炉の前記内部スペースに向けるように配置された少なくとも1つの酸素燃料バーナと、

酸素、酸素濃縮ガス、又はそれらの組み合わせから成り、前記少なくとも1つの酸素燃料バーナと流体連絡しているオキシダント源と、

前記少なくとも1つの酸素燃料バーナと流体連絡している燃料源と、

前記酸素燃料バーナと前記燃料源及びオキシダント源との間に配置され、前記少なくとも1つの酸素燃料バーナへのオキシダント及び燃料の流量を制御するように作動可能な第1のバルブセットと、

炎を前記炉の前記内部スペースに向けるように配置された少なくとも1つの空気−燃料バーナと、

前記少なくとも1つの空気−燃料バーナと流体連絡している空気源と、

前記少なくとも1つの空気−燃料バーナと流体連絡している燃料源と、

前記空気−燃料バーナと前記燃料源及び空気源との間に配置され、前記少なくとも1つの空気−燃料バーナへの空気及び燃料の流量を制御するように作動可能な第2のバルブセットと、

少なくとも1つの出力信号を発生する少なくとも1つの炉状態入力装置と、

前記少なくとも1つの炉状態入力装置からの出力信号を受信するために前記少なくとも1つの炉状態入力装置と連絡するものであって、前記少なくとも1つの炉値のためのセットポイント値を有しており、入力値とセットポイント値との比較に基づいて少なくとも1つの制御信号を発生し、また、少なくとも1つの制御信号を、前記第1のバルブセットを通るオキシダント及び燃料の流動レートを設定する第1のバルブと酸素燃料バーナとに伝達するために前記第1のバルブセットと連絡し、さらに、少なくとも1つの制御信号を、前記第2のバルブセットを通る空気及び燃料の流動レートを設定する第2のバルブと空気−燃料バーナとに伝達するために前記第2のバルブセットと連絡しているモデルフリーコントローラと、を備えたことを特徴とする製品加熱システム。 - 前記少なくとも1つの炉状態入力装置が、前記炉の少なくとも1つの状態を検知するために配置された少なくとも1つのセンサを備えたことを特徴とする請求項3に記載の製品加熱システム。

- 前記炉が頂部と底部とを有し、前記少なくとも1つのセンサが、前記炉の頂部における温度センサと、前記炉の底部における温度センサと、前記炉内部と流体連絡している圧力センサと、前記炉内部と流体連絡している排ガスセンサと、前記炉排出ガスの温度を検知するための温度センサとからなる群から選択される、ことを特徴とする請求項4に記載の製品加熱システム。

- 前記少なくとも1つの炉状態入力装置が、ガラスが炉内に配置されたとき、ガラスの質を表示するコントローラにデータを伝達するために用いられる入力装置を備えたことを特徴とする請求項2に記載の製品加熱システム。

- 前記少なくとも1つの炉状態入力装置が、ガラスが炉内に配置されたとき、前記炉におけるバッチライン位置を表示するコントローラにデータを伝達するために用いられる入力装置を備えたことを特徴とする請求項2に記載の製品加熱システム。

- 前記少なくとも1つの状態入力装置が、炉プルレートを表示する前記コントローラにデータを伝達するために用いられる入力装置を備えたことを特徴とする請求項2に記載の製品加熱システム。

- 前記少なくとも1つの制御信号が、第1の制御信号セットと第2の制御セットとを有しており、前記コントローラが、前記第1の制御信号セットを、前記第1のバルブセットを通るオキシダントと燃料との流動レートを設定する前記第1のバルブセットと前記酸素燃料バーナとに伝達するために前記第1のバルブセットと連絡し、前記第2の制御信号セットを、前記第2のバルブセットを通るオキシダントと燃料との流動レートを設定する前記第2のバブルセットと前記ポートバーナとに伝達するために前記第2のバルブセットと連絡している、ことを特徴とする請求項3に記載の製品加熱システム。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/553,418 US6454562B1 (en) | 2000-04-20 | 2000-04-20 | Oxy-boost control in furnaces |

| US09/553418 | 2000-04-20 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002003224A JP2002003224A (ja) | 2002-01-09 |

| JP2002003224A5 JP2002003224A5 (ja) | 2008-05-22 |

| JP4777534B2 true JP4777534B2 (ja) | 2011-09-21 |

Family

ID=24209316

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001120948A Expired - Lifetime JP4777534B2 (ja) | 2000-04-20 | 2001-04-19 | 製品加熱システム及び方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US6454562B1 (ja) |

| EP (1) | EP1148033B1 (ja) |

| JP (1) | JP4777534B2 (ja) |

| AT (1) | ATE286856T1 (ja) |

| DE (1) | DE60108293T2 (ja) |

Families Citing this family (57)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2813893B1 (fr) * | 2000-09-08 | 2003-03-21 | Air Liquide | Procede de rechauffage de produits metallurgiques |

| US6701751B2 (en) * | 2001-06-14 | 2004-03-09 | Avacon, S.A. | Glass melting furnace |

| FR2834780A1 (fr) * | 2002-01-11 | 2003-07-18 | Air Liquide | Four a dopage oxycombustible et dispositif de commande |

| FR2837913B1 (fr) * | 2002-03-29 | 2004-11-19 | Air Liquide | Procede de dopage a l'oxygene utilisant la combustion pulsee |

| KR100987866B1 (ko) * | 2002-06-19 | 2010-10-13 | 스미토모 덴키 고교 가부시키가이샤 | 유리 모재의 연신 방법 및 이것에 이용되는 연신 장치 |

| US7637739B2 (en) * | 2004-09-30 | 2009-12-29 | Fives North American Combustion, Inc. | Heating method and apparatus |

| US20060082034A1 (en) * | 2004-10-14 | 2006-04-20 | Rogers William A | Method and apparatus for automatically controlling temperature in a furnace system |

| FR2880410B1 (fr) * | 2005-01-03 | 2007-03-16 | Air Liquide | Procede de combustion etagee produisant des flammes asymetriques |

| FR2892497B1 (fr) * | 2005-10-24 | 2008-07-04 | Air Liquide | Procede de combustion mixte dans un four a regenerateurs |

| ITRE20060094A1 (it) * | 2006-07-28 | 2008-01-29 | Sacmi Forni Spa | Forno a tunnel per manufatti ceramici |

| KR101068965B1 (ko) | 2007-09-20 | 2011-09-29 | 주식회사 포스코 | 소결로의 화염 전진속도 측정장치 및 그 방법 |

| CN102056850B (zh) * | 2008-06-05 | 2014-05-07 | 旭硝子欧洲玻璃公司 | 玻璃熔融炉 |

| US20100081103A1 (en) * | 2008-09-26 | 2010-04-01 | Hisashi Kobayashi | Furnace with multiple heat recovery systems |

| US8191387B2 (en) | 2009-05-01 | 2012-06-05 | Owens-Brockway Glass Container Inc. | System and method for controlling temperature in a forehearth |

| JP5417068B2 (ja) * | 2009-07-14 | 2014-02-12 | 株式会社日立製作所 | 酸素燃焼ボイラ及び酸素燃焼ボイラの制御方法 |

| US8973405B2 (en) | 2010-06-17 | 2015-03-10 | Johns Manville | Apparatus, systems and methods for reducing foaming downstream of a submerged combustion melter producing molten glass |

| US8991215B2 (en) | 2010-06-17 | 2015-03-31 | Johns Manville | Methods and systems for controlling bubble size and bubble decay rate in foamed glass produced by a submerged combustion melter |

| US9096452B2 (en) | 2010-06-17 | 2015-08-04 | Johns Manville | Methods and systems for destabilizing foam in equipment downstream of a submerged combustion melter |

| US8707739B2 (en) | 2012-06-11 | 2014-04-29 | Johns Manville | Apparatus, systems and methods for conditioning molten glass |

| US8997525B2 (en) | 2010-06-17 | 2015-04-07 | Johns Manville | Systems and methods for making foamed glass using submerged combustion |

| US9096453B2 (en) * | 2012-06-11 | 2015-08-04 | Johns Manville | Submerged combustion melting processes for producing glass and similar materials, and systems for carrying out such processes |

| US9021838B2 (en) | 2010-06-17 | 2015-05-05 | Johns Manville | Systems and methods for glass manufacturing |

| US8875544B2 (en) | 2011-10-07 | 2014-11-04 | Johns Manville | Burner apparatus, submerged combustion melters including the burner, and methods of use |

| US8769992B2 (en) | 2010-06-17 | 2014-07-08 | Johns Manville | Panel-cooled submerged combustion melter geometry and methods of making molten glass |

| US9032760B2 (en) | 2012-07-03 | 2015-05-19 | Johns Manville | Process of using a submerged combustion melter to produce hollow glass fiber or solid glass fiber having entrained bubbles, and burners and systems to make such fibers |

| US8973400B2 (en) | 2010-06-17 | 2015-03-10 | Johns Manville | Methods of using a submerged combustion melter to produce glass products |

| US9776903B2 (en) | 2010-06-17 | 2017-10-03 | Johns Manville | Apparatus, systems and methods for processing molten glass |

| US10322960B2 (en) | 2010-06-17 | 2019-06-18 | Johns Manville | Controlling foam in apparatus downstream of a melter by adjustment of alkali oxide content in the melter |

| US8707740B2 (en) | 2011-10-07 | 2014-04-29 | Johns Manville | Submerged combustion glass manufacturing systems and methods |

| US8650914B2 (en) | 2010-09-23 | 2014-02-18 | Johns Manville | Methods and apparatus for recycling glass products using submerged combustion |

| CN102323809B (zh) * | 2011-07-18 | 2013-01-23 | 姚飞龙 | 用于合成氨生产的造气车间综合控制系统及其使用方法 |

| US9533905B2 (en) | 2012-10-03 | 2017-01-03 | Johns Manville | Submerged combustion melters having an extended treatment zone and methods of producing molten glass |

| EP2903941A4 (en) | 2012-10-03 | 2016-06-08 | Johns Manville | METHOD AND SYSTEMS FOR DESTABILIZING FOAM IN A DEVICE HAVING BEEN SWITCHED DOWN UNDERWATER COMBUSTION FURNACE |

| US9227865B2 (en) | 2012-11-29 | 2016-01-05 | Johns Manville | Methods and systems for making well-fined glass using submerged combustion |

| US10914467B2 (en) * | 2013-02-05 | 2021-02-09 | General Electric Technology Gmbh | Method and apparatus for reheat steam temperature control of oxy-fired boilers |

| US10138151B2 (en) | 2013-05-22 | 2018-11-27 | Johns Manville | Submerged combustion burners and melters, and methods of use |

| US10654740B2 (en) | 2013-05-22 | 2020-05-19 | Johns Manville | Submerged combustion burners, melters, and methods of use |

| WO2014189502A1 (en) | 2013-05-22 | 2014-11-27 | Johns Manville | Improved burner for submerged combustion melting |

| US10131563B2 (en) | 2013-05-22 | 2018-11-20 | Johns Manville | Submerged combustion burners |

| US9777922B2 (en) | 2013-05-22 | 2017-10-03 | Johns Mansville | Submerged combustion burners and melters, and methods of use |

| US9731990B2 (en) | 2013-05-30 | 2017-08-15 | Johns Manville | Submerged combustion glass melting systems and methods of use |

| US10183884B2 (en) | 2013-05-30 | 2019-01-22 | Johns Manville | Submerged combustion burners, submerged combustion glass melters including the burners, and methods of use |

| WO2015009300A1 (en) | 2013-07-18 | 2015-01-22 | Johns Manville | Fluid cooled combustion burner and method of making said burner |

| CN104515383A (zh) * | 2013-09-30 | 2015-04-15 | 江苏高皓工业炉有限公司 | 一种安全稳定式台车式电阻炉 |

| US9751792B2 (en) | 2015-08-12 | 2017-09-05 | Johns Manville | Post-manufacturing processes for submerged combustion burner |

| US10041666B2 (en) | 2015-08-27 | 2018-08-07 | Johns Manville | Burner panels including dry-tip burners, submerged combustion melters, and methods |

| US10670261B2 (en) | 2015-08-27 | 2020-06-02 | Johns Manville | Burner panels, submerged combustion melters, and methods |

| US9815726B2 (en) | 2015-09-03 | 2017-11-14 | Johns Manville | Apparatus, systems, and methods for pre-heating feedstock to a melter using melter exhaust |

| US9982884B2 (en) | 2015-09-15 | 2018-05-29 | Johns Manville | Methods of melting feedstock using a submerged combustion melter |

| US10837705B2 (en) | 2015-09-16 | 2020-11-17 | Johns Manville | Change-out system for submerged combustion melting burner |

| US10081563B2 (en) | 2015-09-23 | 2018-09-25 | Johns Manville | Systems and methods for mechanically binding loose scrap |

| US10144666B2 (en) | 2015-10-20 | 2018-12-04 | Johns Manville | Processing organics and inorganics in a submerged combustion melter |

| US10246362B2 (en) | 2016-06-22 | 2019-04-02 | Johns Manville | Effective discharge of exhaust from submerged combustion melters and methods |

| US10301208B2 (en) | 2016-08-25 | 2019-05-28 | Johns Manville | Continuous flow submerged combustion melter cooling wall panels, submerged combustion melters, and methods of using same |

| US10337732B2 (en) | 2016-08-25 | 2019-07-02 | Johns Manville | Consumable tip burners, submerged combustion melters including same, and methods |

| US10196294B2 (en) | 2016-09-07 | 2019-02-05 | Johns Manville | Submerged combustion melters, wall structures or panels of same, and methods of using same |

| US10233105B2 (en) | 2016-10-14 | 2019-03-19 | Johns Manville | Submerged combustion melters and methods of feeding particulate material into such melters |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2319748C2 (de) * | 1973-04-18 | 1975-01-02 | Siemens Ag, 1000 Berlin Und 8000 Muenchen | Verfahren und Einrichtung zur Temperaturregelung regenerativ beheizter Schmelzofen |

| US3954433A (en) | 1974-08-22 | 1976-05-04 | Owens-Corning Fiberglas Corporation | Method of and apparatus for coordinating the application of heat to a melt from sources above and below the melt surface |

| US4257767A (en) * | 1979-04-30 | 1981-03-24 | General Electric Company | Furnace temperature control |

| JPS572843A (en) * | 1980-06-04 | 1982-01-08 | Mitsubishi Electric Corp | Control method for heating in continuous type heating furnace |

| US4480992A (en) * | 1981-10-17 | 1984-11-06 | Sanken Sangyo Kabushiki Kaisha | Method of heating a furnace |

| US4473388A (en) | 1983-02-04 | 1984-09-25 | Union Carbide Corporation | Process for melting glass |

| US4577278A (en) * | 1983-07-18 | 1986-03-18 | North American Manufacturing Company | Method and system for controlling a selected zone in a fuel fired furnace |

| JPS61183126A (ja) * | 1985-02-05 | 1986-08-15 | Toshiba Glass Co Ltd | ガラス溶融炉の燃焼制御装置 |

| KR900005989B1 (ko) * | 1985-02-27 | 1990-08-18 | 미쓰비시전기 주식회사 | 가열로의 로온도 설정 및 가열제어방법 |

| SE463512B (sv) | 1989-04-17 | 1990-12-03 | Aga Ab | Saett och smaeltugn foer framstaellning av glas |

| US5335164A (en) | 1991-07-31 | 1994-08-02 | Universal Dynamics Limited | Method and apparatus for adaptive control |

| US5687077A (en) | 1991-07-31 | 1997-11-11 | Universal Dynamics Limited | Method and apparatus for adaptive control |

| US5513098A (en) | 1993-06-04 | 1996-04-30 | The Johns Hopkins University | Method for model-free control of general discrete-time systems |

| JP3521455B2 (ja) * | 1993-10-25 | 2004-04-19 | 旭硝子株式会社 | ガラス熔解槽の温度制御システム |

| FR2757845B1 (fr) * | 1996-12-31 | 1999-01-29 | Air Liquide | Procede pour ameliorer le profil thermique des fours de verre et four de fusion de verre pour sa mise en oeuvre |

| US6055524A (en) * | 1997-10-06 | 2000-04-25 | General Cybernation Group, Inc. | Model-free adaptive process control |

| US5954498A (en) * | 1998-02-26 | 1999-09-21 | American Air Liquide, Inc. | Oxidizing oxygen-fuel burner firing for reducing NOx emissions from high temperature furnaces |

| US6360131B1 (en) * | 1998-10-16 | 2002-03-19 | Cheng | Model-free adaptive control for flexible production systems |

| US6113389A (en) * | 1999-06-01 | 2000-09-05 | American Air Liquide, Inc. | Method and system for increasing the efficiency and productivity of a high temperature furnace |

-

2000

- 2000-04-20 US US09/553,418 patent/US6454562B1/en not_active Expired - Lifetime

-

2001

- 2001-03-27 DE DE60108293T patent/DE60108293T2/de not_active Expired - Lifetime

- 2001-03-27 EP EP01400785A patent/EP1148033B1/en not_active Expired - Lifetime

- 2001-03-27 AT AT01400785T patent/ATE286856T1/de not_active IP Right Cessation

- 2001-04-19 JP JP2001120948A patent/JP4777534B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002003224A (ja) | 2002-01-09 |

| EP1148033A1 (en) | 2001-10-24 |

| DE60108293D1 (de) | 2005-02-17 |

| EP1148033B1 (en) | 2005-01-12 |

| ATE286856T1 (de) | 2005-01-15 |

| DE60108293T2 (de) | 2006-03-02 |

| US6454562B1 (en) | 2002-09-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4777534B2 (ja) | 製品加熱システム及び方法 | |

| USRE33464E (en) | Method and apparatus for flame generation and utilization of the combustion products for heating, melting and refining | |

| JP2002003224A5 (ja) | ||

| US4642047A (en) | Method and apparatus for flame generation and utilization of the combustion products for heating, melting and refining | |

| US3954433A (en) | Method of and apparatus for coordinating the application of heat to a melt from sources above and below the melt surface | |

| JP2749701B2 (ja) | 燃焼空気の汚染によるNo▲下x▼発生の制御方法と制御装置 | |

| AU2010244307B2 (en) | Control process for an anode baking furnace and adapted furnace using such process | |

| US5660542A (en) | Cupola burner | |

| US20160047546A1 (en) | Burner Assembly and Method of Combustion | |

| CN109489768B (zh) | 监控玻璃熔体表面上泡界线位置的系统和方法及玻璃窑炉 | |

| CN116048162A (zh) | 一种平衡玻璃熔窑碹顶温度的控制方法及装置 | |

| US3915682A (en) | Method of controlling glass temperature in a forehearth | |

| AU2010200558B2 (en) | Method for homogenizing the heat distribution as well as decreasing the amount of NOx | |

| CA2063076C (en) | Feeder forehearth | |

| JPS6127657B2 (ja) | ||

| US3321288A (en) | Method for controlling the temperature of heat-softenable material | |

| CZ300181B6 (cs) | Zpusob regulace kvalitu urcujících parametru surové taveniny ve sklárských tavicích vanách | |

| CN109437515A (zh) | 一种调控玻璃熔体表面上的泡沫位置的方法 | |

| US3998615A (en) | Glass melting furnace and method of operation | |

| US20090053658A1 (en) | Method of Controlling Burners for Heating Liquid Glass Flow Channels | |

| CN103725866A (zh) | 一种均热炉的供热系统和供热方法 | |

| US2890547A (en) | Apparatus for and method of making glass | |

| US11261117B2 (en) | System and method for synchronized oxy-fuel boosting of a regenerative glass melting furnace | |

| KR101038116B1 (ko) | 축열식 가열로의 로압 제어 방법 및 그 장치 | |

| US3953188A (en) | Control system for mold cooling in glass forming machine |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080404 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080404 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110413 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110531 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110630 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4777534 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140708 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |