JP4745781B2 - Seat pad, mold and manufacturing method thereof - Google Patents

Seat pad, mold and manufacturing method thereof Download PDFInfo

- Publication number

- JP4745781B2 JP4745781B2 JP2005291813A JP2005291813A JP4745781B2 JP 4745781 B2 JP4745781 B2 JP 4745781B2 JP 2005291813 A JP2005291813 A JP 2005291813A JP 2005291813 A JP2005291813 A JP 2005291813A JP 4745781 B2 JP4745781 B2 JP 4745781B2

- Authority

- JP

- Japan

- Prior art keywords

- pad

- linear member

- mold

- molding

- sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 6

- 238000000465 moulding Methods 0.000 claims description 47

- 238000005187 foaming Methods 0.000 claims description 20

- 239000002994 raw material Substances 0.000 claims description 18

- 239000006260 foam Substances 0.000 claims description 15

- 229920003002 synthetic resin Polymers 0.000 claims description 5

- 239000000057 synthetic resin Substances 0.000 claims description 5

- 239000000463 material Substances 0.000 claims 1

- 230000002093 peripheral effect Effects 0.000 claims 1

- 210000003491 skin Anatomy 0.000 description 14

- 229920002635 polyurethane Polymers 0.000 description 7

- 239000004814 polyurethane Substances 0.000 description 7

- 239000011550 stock solution Substances 0.000 description 7

- 239000007788 liquid Substances 0.000 description 6

- 238000007493 shaping process Methods 0.000 description 4

- 239000002184 metal Substances 0.000 description 3

- 229920005830 Polyurethane Foam Polymers 0.000 description 2

- 235000013372 meat Nutrition 0.000 description 2

- 239000011496 polyurethane foam Substances 0.000 description 2

- 210000001217 buttock Anatomy 0.000 description 1

- 210000002615 epidermis Anatomy 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 238000010097 foam moulding Methods 0.000 description 1

- 239000010985 leather Substances 0.000 description 1

- 230000003014 reinforcing effect Effects 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

Images

Landscapes

- Mattresses And Other Support Structures For Chairs And Beds (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Description

本発明は、主として車両用シートに用いられるシート用パッド、並びにそれを発泡成形するための成形型及びそれを用いたシート用パッドの製造方法に関するものである。 The present invention is primarily seat pad for use in a vehicle seat, and to mold and a manufacturing method of a pad sheet using the same for foam molding it.

例えば、自動車用シートは、軟質ポリウレタンフォームなどの弾力性を持つ合成樹脂の発泡成形体からなるシート用パッドに、織編物や皮革などからなる表皮を被せて構成されている。かかるシート用パッドにおいては、表皮のパッド表面への装着、パッドの車体への取り付け、パッドの外形確保(補強)などを目的として、金属製のワイヤやフレームなどの線状部材を埋設することがある(下記特許文献1,2参照)。 For example, an automobile sheet is configured by covering a sheet pad made of a foamed product of a synthetic resin having elasticity such as a flexible polyurethane foam with a skin made of woven or knitted fabric or leather. In such a pad for a sheet, a wire member such as a metal wire or a frame may be embedded for the purpose of attaching the skin to the pad surface, attaching the pad to the vehicle body, and securing (reinforcing) the outer shape of the pad. Yes (see Patent Documents 1 and 2 below).

図9は、その一例を示したものであり、合成樹脂の発泡成形体からなるシート用パッド10には、その裏面に沿ってワイヤなどの線状部材12が埋設一体化されている。この線状部材12は、表皮14をパッド表面に張り込むためのものであり、表皮14の端部に取着された不図示の係合部材をパッド10の裏面側で係止することで、表皮14はパッド10表面に装着されるようになっている。

FIG. 9 shows an example of this, and a

ところで、この種のシート用パッドは、一般的に、パッド表面側を成形する下型と、パッド裏面側を成形する上型とを備える成形型を用いて、該成形型内に発泡原料を注入して発泡充填させることで成形される。その際、上記線状部材を成形型内における上型の成形面に沿って装着しておくことで、パッドの裏面に沿って線状部材を埋設一体化する。

上記のように線状部材を上型の成形面に沿って装着する場合、成形型内に発泡充填される発泡原料の流れが線状部材により阻害され、線状部材とその上方に近接して位置する上型との間隙に発泡原料が入り込みにくくなる。そのため、図10,11に示すように、欠肉100が発生して線状部材12が露出することがあった。このような欠肉100が多くなったり欠肉範囲が広がると、表皮や車体を係止したときに線状部材12がパッド本体から浮き上がったり、外れたりするといった不具合がある。

When the linear member is mounted along the molding surface of the upper mold as described above, the flow of the foaming raw material that is foam-filled in the molding die is obstructed by the linear member, and close to the linear member and its upper part. It becomes difficult for the foaming raw material to enter the gap between the upper mold and the upper mold. For this reason, as shown in FIGS. 10 and 11, the

かかる不具合を解消するために、例えば、上型にベント孔を設けることも考えられるが、ベント孔では、成形後に孔内に詰まった発泡体のくずを取り除く作業が必要となり、また、従来の単なる円形のベント孔を設けたのでは、線状部材上方の間隙に対する発泡原料の液流れを改善する上で十分ではない。 In order to solve such a problem, for example, it is conceivable to provide a vent hole in the upper mold. However, in the vent hole, it is necessary to remove the foam waste clogged in the hole after molding. Providing the circular vent hole is not sufficient for improving the liquid flow of the foaming raw material with respect to the gap above the linear member.

本発明は、上記の点に鑑みてなされたものであり、ワイヤやフレームなどの線状部材を埋設一体化するシート用パッドの成形において、線状部材とその上方の上型との間隙への発泡原料の液流れを改善して、線状部材周辺における欠肉発生を低減することを目的とする。 The present invention has been made in view of the above points, and in forming a pad for a sheet in which a linear member such as a wire or a frame is embedded and integrated, the gap between the linear member and the upper mold above the linear member is formed. The object is to improve the liquid flow of the foaming raw material and reduce the occurrence of the lack of thickness around the linear member.

本発明のシート用パッドは、合成樹脂の発泡成形体からなるパッド本体と、パッド裏面に沿って埋設一体化された線状部材とを備えてなり、成形型内に発泡原料を注入して発泡充填させることで成形されたシート用パッドにおいて、前記線状部材を横断して延びる突条が、前記線状部材の長手方向に複数並設して前記パッド裏面に成形されたものである。The pad for sheet of the present invention comprises a pad main body made of a synthetic resin foam molded body and a linear member embedded and integrated along the back surface of the pad, and foams by injecting a foaming raw material into the mold. In the sheet pad formed by filling, a plurality of protrusions extending across the linear member are arranged in parallel in the longitudinal direction of the linear member and formed on the back surface of the pad.

本発明のシート用パッドの成形型は、パッドの表面側を成形する下型と、パッドの裏面側を成形する上型と、成形型内において前記上型の成形面に沿って線状部材を保持するための固定部とを備えてなり、前記固定部に線状部材を保持させた状態で、成形型内に発泡原料を注入して発泡充填させることにより、パッドの裏面に沿って前記線状部材が埋設一体化されたシート用パッドを成形するための成形型において、前記線状部材の上方の前記上型の成形面に、前記線状部材を横断して延びる凹溝を前記線状部材の長手方向に複数並設したものである。 The sheet pad molding die of the present invention includes a lower mold for molding the front surface side of the pad, an upper mold for molding the back surface side of the pad, and a linear member along the molding surface of the upper mold in the molding die. And holding the linear member in the fixed portion, and injecting the foaming raw material into the mold and filling the foam with the foamed portion, the wire along the back surface of the pad. In a molding die for molding a pad for a sheet in which a linear member is embedded and integrated, a concave groove extending across the linear member is formed on the molding surface of the upper mold above the linear member. A plurality of members are arranged in the longitudinal direction of the member.

本発明のシート用パッドの製造方法は、上記成形型を用いて、該成形型内に前記固定部により線状部材を保持させ、次いで、該成形型内に発泡原料を注入して発泡充填させることで、パッドの裏面に沿って前記線状部材が埋設一体化されたシート用パッドを成形するものである。 In the sheet pad manufacturing method of the present invention, the linear member is held by the fixing portion in the molding die using the molding die, and then the foaming raw material is injected into the molding die to be foam-filled. Thus, the sheet pad in which the linear member is embedded and integrated along the back surface of the pad is formed.

本発明に係るシート用パッドであると、パッド裏面に成形された上記突条は、車体上に組付けたときに押しつぶされるので、車両組付け時のパッド表面高さをほとんど変化させない。一方で、突条を設けたことで、パッド本体の成形時に、線状部材周りの発泡原料の液流れを改善することができるので、線状部材周辺における欠肉発生が低減される。よって、シート用パッドの基本性能に変更を加えることなく、欠肉を低減して、表皮係止時における線状部材の外れや浮きを防止することができる。該突条は必ずしも完全に成形されていなくてもよく、成形型内に残存する空気により突条に欠肉が生じたとしても、この部分に空気を溜めることで、パッド本体における欠肉を低減することができる。また、突条が不完全に成形されていれば、車両組付け時のパッド表面高さを変化させないという点でも好ましい。In the seat pad according to the present invention, the protrusions formed on the back surface of the pad are crushed when assembled on the vehicle body, so that the pad surface height at the time of vehicle assembly is hardly changed. On the other hand, since the protrusions are provided, the liquid flow of the foaming raw material around the linear member can be improved at the time of molding the pad main body, so that the occurrence of thinning around the linear member is reduced. Therefore, it is possible to reduce the lack of thickness without changing the basic performance of the seat pad, and to prevent the linear member from coming off or floating when the skin is locked. The protrusions do not necessarily have to be completely molded, and even if a thin wall is formed in the protrusion due to air remaining in the mold, it is possible to reduce the thin wall in the pad body by storing air in this part. can do. Moreover, if the protrusion is formed incompletely, it is also preferable in that the pad surface height at the time of vehicle assembly is not changed.

本発明に係る成形型及び製造方法によれば、線状部材の上方の上型成形面に線状部材を横断して延びる凹溝を設けたので、成形型内を発泡してくる発泡原料が線状部材と上型との間隙に侵入しやすくなり、線状部材周りの発泡原料の液流れを改善することができるので、線状部材周辺における欠肉発生が低減される。また、上記凹溝が成形型内に残存する空気の逃げ部にもなることから、この点からもパッド本体の欠肉が低減される。 According to the molding die and the manufacturing method according to the present invention , since the concave groove extending across the linear member is provided on the upper molding surface above the linear member, the foaming raw material that foams in the molding die is provided. Since it becomes easy to penetrate into the gap between the linear member and the upper mold and the liquid flow of the foaming raw material around the linear member can be improved, the occurrence of thinning around the linear member is reduced. Further, since the concave groove also serves as an escape portion for air remaining in the mold, the lack of the pad main body is reduced from this point.

また、かかる凹溝を線状部材の長手方向において複数並設したことにより、車両への組付け位置を変えることなく、欠肉を低減することができる。すなわち、このような凹溝を設けるのではなく、線状部材と上型との間隙を全体的に大きくすることによっても欠肉は低減できるが、その場合、線状部材の下方のパッド肉厚が増加して、車両に組付けたときにその増肉分だけパッド表面が高くなってしまう。これに対し、本発明のような細幅の凹溝であれば、それにより成形される突条によって、車両組付け時のパッド表面高さをほとんど変化させない。しかも、このような凹溝を適当な間隔で配設しておけば、該凹溝の配設箇所の間隙に発泡原料が侵入する際に、これがきっかけとなってその周囲でも発泡原料の液回りが改善されることから、全体的な欠肉防止につながる。 Further, by providing a plurality of such grooves in the longitudinal direction of the linear member, it is possible to reduce the lack of thickness without changing the assembly position on the vehicle. That is, instead of providing such a concave groove, the lack of thickness can be reduced by increasing the overall gap between the linear member and the upper mold, but in this case, the pad thickness below the linear member is reduced. Increases and the pad surface becomes higher by the increased thickness when assembled to the vehicle. On the other hand, if it is a narrow groove like this invention, the pad surface height at the time of vehicle assembly will hardly be changed by the protrusion formed by it. In addition, if such concave grooves are arranged at appropriate intervals, when the foaming raw material enters into the gaps between the concave grooves, it becomes a trigger and the surroundings of the liquid of the foaming raw material are also generated around it. Will improve the overall lack of meat.

以下、本発明の実施形態について図面を参照して説明する。本実施形態は、図9に示すシート用パッド10に本発明を適用した例であり、図1〜9に基づいて説明する。

Embodiments of the present invention will be described below with reference to the drawings. The present embodiment is an example in which the present invention is applied to the

図9に示すように、シート用パッド10は、自動車のリアシートにおいて乗員の臀部を支持するためのシートクッションに用いられるパッドであり、3人掛けのシートクッションパッドである。このシート用パッド10は、軟質ポリウレタンフォームなどの弾力性を持つ合成樹脂の発泡成形体からなるパッド本体11と、パッド10の裏面(底面)10aに沿って埋設一体化された金属製の線状部材12とを備えてなる。また、パッド10の表面(上面)10bには表皮14が被せられており、表皮14は、その端部に取着された不図示の係合部材をパッド裏面10a側で上記線状部材12により係止することで、パッド10に装着されている。

As shown in FIG. 9, the

線状部材12は、この実施形態では、金属製のワイヤ(棒状フレーム)であって、図9に示すように、パッド10周縁部の全周にわたって配された枠状をなし、車両幅方向中央部において2本の連結部16で補強されている。

In this embodiment, the

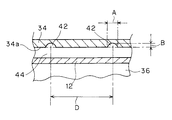

かかるシート用パッド10を成形する成形型30は、図1に示すように、略水平に保持されてパッド10の表面10b側を成形する凹状の下型32と、この下型32を開閉可能に設けられてパッド10の背面10a側を成形する上型34とからなり、下型32と上型34との間に発泡空間としてのキャビティ36が形成される。そして、上型34には、キャビティ36内において上型34の成形面(型内面)34aに沿って(即ち成形面34aに近接した位置にて)線状部材12を保持するための固定部38が設けられている。固定部38は、線状部材12をその長手方向の複数箇所で保持するように上型34に複数設けられており、例えば、線状部材12を位置決めするためのV字状の係合部に、線状部材12を吸着するための磁石を埋設して構成することができる。

As shown in FIG. 1, a

図2に示すように、上型34の成形面34aには、パッド裏面10aに表皮14を吊り込み係止するための表皮係止用凹部18(図5,6参照)を成形する凸部40が設けられている。この凸部40により、線状部材12は表皮係止用凹部18においてパッド本体11から露出するように成形される。凸部40は、線状部材12の長手方向において複数箇所に適当な間隔をあけて設けられている。

As shown in FIG. 2, on the

図2〜4に示すように、上型34の成形面34aには、線状部材12を横断して延びる凹溝42が設けられている。凹溝42は、線状部材12に対して垂直に延びる溝であり、線状部材12を横切ってその両側に直線状に延びて形成されている。より詳細には、この例では、凹溝42は、それによって成形される突条24が、パッド10の前縁部における下方への突縁部20の内側と、パッド10の裏面10a中央部に設ける凹設部22との間にわたって設けられるように(図5参照)、構成されている。

As shown in FIGS. 2 to 4, the

また、凹溝42は、図4に示すように、上方に湾曲状に陥没するU字状溝であり、線状部材12の長手方向において適当な間隔をおいて複数設けられている。上記のように線状部材12の長手方向には、表皮係止用凹部18を成形するための凸部40が複数併設されているため、凹溝42は、線状部材12の長手方向において、凸部40と交互に設けることが、表皮14係止時における線状部材12の外れや浮きを防止する上で好適である。

Further, as shown in FIG. 4, the

なお、特に限定されるものではないが、一例を挙げれば、直径4mmの線状部材12を上型成形面34aから約10mmの深さEに埋設する場合に、幅A=3〜7mm、深さB=3〜7mm、長さC=10〜50mmの凹溝42を、50〜100mm、より好ましくは50〜70mm程度のピッチDで配設することが好ましい。

Although not particularly limited, for example, when the

上記の構成を持つ成形型を用いてシート用パッド10を製造する際には、まず、成形型30を開いた状態で、固定部38により上型34に線状部材12を装着する。次いで、下型32に発泡原料としてのポリウレタン原液Uを供給し、上型34を下型32に被せて型閉めする(図1参照)。これにより、キャビティ36内でポリウレタン原液Uが発泡充填され、パッド裏面10aに沿って線状部材12が埋設一体化されたシート用パッド10が成形される。そして、成形後、上型34を開いて脱型することにより、シート用パッド10が得られる。

When the

かかる発泡充填時に、本実施形態であると、上記のように線状部材12を横断する凹溝42を上型成形面34aに設けたので、キャビティ36を発泡してくるポリウレタン原液Uが、線状部材12と上型34との間隙44に侵入しやすくなり、線状部材12周りの液流れを改善することができる。すなわち、凹溝42を設けることで線状部材12の上方の空間がそれだけ大きくなることから、発泡により増粘したポリウレタン原液Uが上記間隙44により侵入しやすくなる。しかも、このような凹溝42を適当な間隔で配設したことで、該凹溝42の配設箇所の間隙44にポリウレタン原液Uが侵入する際に、これがきっかけとなって配設箇所の周囲でもポリウレタン原液Uの液回りが改善される。また、この凹溝42がキャビティ36内に残存する空気の逃げ部にもなる。以上より、線状部材12周辺の欠肉範囲が低減され、また欠肉の発生率が低減される。

At the time of foam filling, in this embodiment, since the

このようにして得られたシート用パッド10では、図5〜8に示すように、裏面10aに上記凹溝42により複数の突条24が成形されるが、この程度の細幅の突条24であれば、車体上に組付けたときに押しつぶされるので、車両組付け時のパッド表面高さをほとんど変化させず、従ってシート用パッド10の基本性能に変更を加えることなく、欠肉を低減して、表皮14係止時における線状部材12の外れや浮きを防止することができる。なお、突条24は必ずしも完全に成形されていなくてもよく、キャビティ36内に残存する空気により突条24に欠肉が生じたとしても、この部分に空気を溜めることで、パッド本体11における欠肉を低減することができる。また、この突条24が不完全に成形されていれば、上記のように車両組付け時のパッド表面高さを変化させないという点でも好ましい。

In the thus obtained

なお、上記実施形態では、シートクッションパッドに適用した例を説明したが、本発明はこれに限定されることなく、例えば背もたれ部を構成するバックパッドに適用することもできる。また、線状部材の配置や形状、凹溝の形状や配置などについても適宜に変更可能である。更に、成形型の構成についても、上型に中子型を設けたいわゆる三ツ割タイプの成形型にも同様に適用することができる。 In addition, although the example applied to the seat cushion pad was demonstrated in the said embodiment, this invention is not limited to this, For example, it can also apply to the back pad which comprises a backrest part. Further, the arrangement and shape of the linear members and the shape and arrangement of the concave grooves can be appropriately changed. Further, the structure of the mold can be similarly applied to a so-called three-part mold having a core mold in the upper mold.

10……シート用パッド、10a…裏面、10b…表面、12…線状部材、30…成形型、32…下型、34…上型、34a…成形面、38…固定部、42…凹溝、U…ポリウレタン原液(発泡原料)

DESCRIPTION OF

Claims (5)

前記線状部材の上方の前記上型の成形面に、前記線状部材を横断して延びる凹溝を前記線状部材の長手方向に複数並設したことを特徴とするシート用パッドの成形型。 A lower mold for molding the front surface side of the pad, an upper mold for molding the back surface side of the pad, and a fixing portion for holding the linear member along the molding surface of the upper mold in the molding mold. The sheet pad in which the linear member is embedded and integrated along the back surface of the pad by injecting a foaming raw material into the mold and filling the foamed material with the linear member held by the fixing portion. In a mold for molding

A mold for forming a pad for a sheet, wherein a plurality of concave grooves extending across the linear member are arranged in the longitudinal direction of the linear member on the molding surface of the upper mold above the linear member. .

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005291813A JP4745781B2 (en) | 2005-10-04 | 2005-10-04 | Seat pad, mold and manufacturing method thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005291813A JP4745781B2 (en) | 2005-10-04 | 2005-10-04 | Seat pad, mold and manufacturing method thereof |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2007098776A JP2007098776A (en) | 2007-04-19 |

| JP2007098776A5 JP2007098776A5 (en) | 2008-11-06 |

| JP4745781B2 true JP4745781B2 (en) | 2011-08-10 |

Family

ID=38026196

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005291813A Active JP4745781B2 (en) | 2005-10-04 | 2005-10-04 | Seat pad, mold and manufacturing method thereof |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4745781B2 (en) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5557077B2 (en) * | 2008-10-31 | 2014-07-23 | スズキ株式会社 | Cushion pad for automobile |

| JP6300086B2 (en) * | 2014-04-17 | 2018-03-28 | スズキ株式会社 | Seat cushion |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2732602B2 (en) * | 1988-08-23 | 1998-03-30 | 東洋護謨化学工業株式会社 | Mold for mold |

| JP3434062B2 (en) * | 1994-12-29 | 2003-08-04 | 株式会社イノアックコーポレーション | Method for producing foam molded article and foam molding die thereof |

| JPH09277283A (en) * | 1996-04-10 | 1997-10-28 | Ikeda Bussan Co Ltd | Monolithic foaming mold of pad material of seat for vehicle |

| JP3952626B2 (en) * | 1999-02-15 | 2007-08-01 | 東海興業株式会社 | Molding method of integral foam molding |

-

2005

- 2005-10-04 JP JP2005291813A patent/JP4745781B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2007098776A (en) | 2007-04-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US10149546B2 (en) | Cushion pad of vehicle seat and manufacturing method thereof | |

| CN107031476B (en) | Buffer cushion | |

| JP5964193B2 (en) | Foam mold and seat pad manufacturing method using the same | |

| JP4745781B2 (en) | Seat pad, mold and manufacturing method thereof | |

| JP2007098776A5 (en) | ||

| WO2012008518A1 (en) | Method for producing foam molded product, device for producing foam molded product, and foam molded product | |

| JP5064770B2 (en) | Cushion pad and foam molding die thereof | |

| JP5428110B2 (en) | LOCKING MEMBER FOR MOLD-IN MOLDING AND METHOD FOR PRODUCING RESIN MOLDED BODY HAVING SAME | |

| JP2007020636A (en) | Seat pad and cushioning material | |

| JP2003011137A (en) | Foamed molded product and method for manufacturing the same | |

| JP2006198818A (en) | Mold for molding seat pad and manufacturing method of seat pad | |

| JP2006001147A (en) | Manufacturing method of seat pad | |

| JP2020127590A (en) | Seat pad, manufacturing method and molding die of the same | |

| JP3910188B2 (en) | Integrated foam molding structure of the headrest skin | |

| KR102322391B1 (en) | Foam headrest structure for vehicle | |

| JP5973298B2 (en) | Manufacturing method of back pad for sheet and molding die thereof | |

| JP7438415B2 (en) | Vehicle cushion pad and its manufacturing method | |

| JP5442511B2 (en) | Manufacturing method of seat pad | |

| JP2005178147A (en) | Seat pad manufacturing method | |

| JPH0691662A (en) | Surface fastener integral foamed molded form and its manufacture | |

| JP2006110166A (en) | Back pad for seat | |

| JP7166041B2 (en) | Vehicle seat pad and manufacturing method thereof | |

| JP7490849B2 (en) | Seat pad for vehicle | |

| JP2008194238A (en) | Manufacturing method of seat back pad | |

| JP7269751B2 (en) | SEAT PAD AND MANUFACTURING METHOD THEREOF AND MOLD |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080917 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080918 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110221 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110315 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110412 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110510 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110512 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140520 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4745781 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313113 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |