JP4716656B2 - 熱処理済み異型押出しフック - Google Patents

熱処理済み異型押出しフック Download PDFInfo

- Publication number

- JP4716656B2 JP4716656B2 JP2003559282A JP2003559282A JP4716656B2 JP 4716656 B2 JP4716656 B2 JP 4716656B2 JP 2003559282 A JP2003559282 A JP 2003559282A JP 2003559282 A JP2003559282 A JP 2003559282A JP 4716656 B2 JP4716656 B2 JP 4716656B2

- Authority

- JP

- Japan

- Prior art keywords

- hook

- base film

- film layer

- web

- hook member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- A—HUMAN NECESSITIES

- A44—HABERDASHERY; JEWELLERY

- A44B—BUTTONS, PINS, BUCKLES, SLIDE FASTENERS, OR THE LIKE

- A44B18/00—Fasteners of the touch-and-close type; Making such fasteners

-

- A—HUMAN NECESSITIES

- A44—HABERDASHERY; JEWELLERY

- A44B—BUTTONS, PINS, BUCKLES, SLIDE FASTENERS, OR THE LIKE

- A44B18/00—Fasteners of the touch-and-close type; Making such fasteners

- A44B18/0046—Fasteners made integrally of plastics

- A44B18/0061—Male or hook elements

- A44B18/0065—Male or hook elements of a mushroom type

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/03—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor characterised by the shape of the extruded material at extrusion

- B29C48/07—Flat, e.g. panels

- B29C48/08—Flat, e.g. panels flexible, e.g. films

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T24/00—Buckles, buttons, clasps, etc.

- Y10T24/27—Buckles, buttons, clasps, etc. including readily dissociable fastener having numerous, protruding, unitary filaments randomly interlocking with, and simultaneously moving towards, mating structure [e.g., hook-loop type fastener]

- Y10T24/2792—Buckles, buttons, clasps, etc. including readily dissociable fastener having numerous, protruding, unitary filaments randomly interlocking with, and simultaneously moving towards, mating structure [e.g., hook-loop type fastener] having mounting surface and filaments constructed from common piece of material

Description

135度剥離試験

135度剥離試験を用いて、メカニカルファスナーフック材料試料をループファスナー材料試料から剥がすのに必要な力の量を測定した。5.1cm×12.7cmのループ試験材料ストリップを、両面接着テープを用いて5.1cm×12.7cmの鋼パネルに固定した。ループ材料を、ループ材料の交差方向がパネルの長手寸法に平行になるようにパネルに置いた。試験する1.9cm×2.5cmのメカニカルファスナーストリップを、ウェブの機械方向が長手寸法となるように切断した。幅2.5cmの紙リーダをフックストリップの一端の平滑な側に取り付けた。フックストリップをループの中央に配置して、ストリップとループ材料間が1.9cm×2.5cmの接触面積となるようにし、ストリップの前縁をパネルの長さに沿わせた。ストリップとループ材料ラミネートを、1分当たり約30.5cmのレートで1000グラムのローラを用いて手で各方向に2回巻いた。試料を135度の剥離ジグに配置した。ジグをインストロン(Instron)(登録商標)型番1122引張り試験機の下部ジョーに取り付けた。紙リーダーのサケ節を引っ張り試験機の上部ジョーに取り付けた。1分当たり30.5cmのクロスヘッド速度および1分当たり50.8cmチャート速度に設定されたチャートレコーダを用いて、フックストリップを135度の一定角度でループ材料から剥がしながら剥離力を記録した。4つの最大ピークの平均をグラムで記録した。メカニカルファスナーストリップをループ材料から除去するのに必要な力をグラム/2.54cm−幅で記録した。最低10回の試験を実施し、各フックとループの組み合わせを平均した。

135度剥離試験を用いて、メカニカルファスナーフック材料試料を低プロフィールループファスナー材料試料から剥がすのに必要な力の量を測定した。試験する1.9cm×2.5cmのメカニカルファスナーストリップを、ウェブの機械方向が長手寸法となるように切断した。幅2.5cmの紙リーダをフックストリップの一端の平滑な側に取り付けた。フック材料を以下の手順を用いて低プロフィール材料にファスニングした。フック側を下にしたフック材料を、おむつの低プロフィールループバックシート材料に置いた。下部面に中程度のグリットの研磨紙を備えた7.6cm×7.6cmの4.1kgの重りをフック材料上部に置いた。フックをバックシートループ材料と係合するために、おむつを平らに保持し、重りを右へ45度、左へ90度、右へ90度、そして左へ45度捻った。重りを外し、おむつを、インストロン(Instron)(登録商標)型番1122引張り試験機の下部ジョーに取り付けられた135度ジグスタンド表面に対して固定した。フック材料に取り付けられた紙リーダーのサケ節を引っ張り試験機の上部ジョーに取り付けた。1分当たり30.5cmのクロスヘッド速度および1分当たり50.8cmチャート速度に設定されたチャートレコーダを用いて、フックストリップを135度の一定角度でループ材料から剥がしながら剥離力を記録した。4つの最大力ピークの平均をグラムで記録し、グラム/2.54cm−幅で記録した。各おむつについて10箇所の異なる位置で試験をし、10回の平均を表4に記録した。

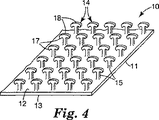

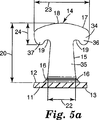

倍率約25倍のズームレンズを備えたライカ(Leica)顕微鏡を用いて実施例および比較例のフック材料の寸法を測定した。試料をx−y可動ステージに置き、ステージを最も近いミクロンまでステージを動かすことにより測定した。最低3回繰り返し、各寸法について平均した。図5、6、7、11、12、13および14に示した実施例および比較例のフックを参照すると、フック幅は距離23、フック高さは距離20、アームドループは距離24およびフック厚さは距離21により示されている。

実施例および比較例のフック材料の配向および結晶度をX線回折技術を用いて測定した。銅Kα放射線、散乱放射線のHiSTAR(登録商標)二次元検出レジストリを用いて、ブルーカー(Bruker)マイクロディフラクトメータ(ウィスコンシン州マジソンのブルーカーAXS(Bruker AXS,Madison,Wisconsin))を用いてデータを集めた。ディフラクトメータは、グラファイト入射ビームモノクロメータと200マイクロメートルのピンホールコリメータを備えていた。X線源は、理学(Rigaku)RU200(マサチューセッツ州ダンバースの理学USA(Rigaku USA,Danvers,MA))回転アノードと、50キロボルト(kV)および100ミリアンペア(mA)で作動する銅ターゲットから構成されていた。検出器の中央が0度(2θ)で試料から検出器の距離を6cmとして、透過形状寸法でデータを集めた。フックアームを外した後、機械方向にフック材料の薄部分を切断することにより試験試料を得た。入射ビームは、切断面に対して法線であり、押出しウェブの断面方向に平行であった。レーザーポインタおよびデジタルビデオカメラ位置合せシステムを用いて3つの異なる位置を測定した。ヘッド部分17中心近く、ステム部分15の中点近くで、バッキング11表面12の僅か上のステム部分17の下部にできる限り近づけて測定を行った。3600秒にわたってデータを蓄積し、GADDS(登録商標)ソフトウェア(ウィスコンシン州マジソンのブルーカーAXS(Bruker AXS Madison,Wisconsin))を用いて検出器感度および空間直線性についてデータを収集した。6〜32度(2θ)散乱角度範囲内の結晶ピーク面積対合計ピーク面積(結晶+アモルファス)の比率として結晶度因子を計算した。1の値は100パーセントの結晶度を表し、ゼロの値は完全アモルファス材料(0パーセント結晶度)に対応している。二次元回折データの放射トレースからパーセント分子配向を計算した。後述するトレース(A)と(C)により定義される2θ位置間の直線としてバックグラウンドおよびアモルファス強度を見積もった。トレース(B)におけるバックグラウンドおよびアモルファス強度を、各要素について内挿し、トレースから減算して(B’)を得た。トレース(B’)のプロットは、好ましい配向が存在するときに、配向または振動強度パターンなしで一定の強度を有している。好ましい配向を有していない結晶部分の程度は、最低振動パターンにより定義される。配向結晶部分の程度は、最低振動パターンを超える強度により定義される。トレース(B’)からの個々の成分を積分することによりパーセント配向を計算した。

トレース(B):不規則および配向結晶部分、バックグラウンド散乱、およびアモルファス強度、χに沿って放射状に13.8〜14.8度(2θ)、0.5度ステップサイズ。

トレース(C):バックグラウンド後縁およびアモルファス強度、χに沿って放射状に15.4〜15.8度(2θ)、0.5度ステップサイズ。

トレース(B’):アモルファスおよびバックグラウンド強度をトレース(B)から減算することにより得られた不規則および配向結晶部分

トレース(A)の散乱角中心:(12.4〜12.8)度=12.6度2θ

トレース(B)の中心:(13.8〜14.8)度=14.3度2θ

トレース(C)の中心:(15.4〜15.8)度=15.6度2θ

内挿定数=(14.3−12.6)/(15.6−12.6)=0.57

各配列要素[i]について:

強度(アモルファス+バックグラウンド)[i]=[(C[i]−A[i])*0.57]+A[i]

B’[i]=B[i]−強度(アモルファス+バックグラウンド)[i]

B’[i]対[i]のプロットより:

B’(不規則)[i]=振動パターンにおける最低強度値

B’(配向)[i]=B’[i]−B’(不規則)[i]

B’[i]=合計結晶面積(不規則+配向)=面積(合計)

B’(配向)[i]=配向結晶面積=面積(配向)

B’(不規則)[i]=不規則結晶面積=面積(不規則)

%配向材料=(面積(配向)/面積(合計))×100

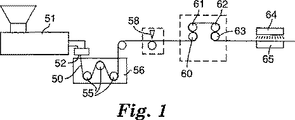

メカニカルファスナーフック材料ウェブを図1に示す装置を用いて作成した。ポリプロピレン/ポリエチレンインパクトコポリマー(SRC7−644、1.5MFI、ダウケミカル(Dow Chemical))を、177℃〜233℃〜246℃のバレル温度プロフィールおよびダイ温度約235℃を用いて6.35cmの単軸押出し機(24:1 L/D)で押出した。押出し物を、電子放電機械加工により切断された開口部を有するダイを通して垂直下方に押出した。ダイにより成形した後、押出し物を水タンク内で6.1メートル/分の速度で、水を約10℃に維持しながら冷却した。ウェブを切断ステーションに進め、リブ(ベース層ではなく)を、ウェブの横方向から測定して23度の角度で横方向に切断した。切断の間隔は305ミクロンであった。リブを切断した後、ウェブのベースを第1対のニップロールと第2対のニップロール間で約4.1対1の伸張比で長手方向に伸張して、約8個フック/cmまで個々のフック要素をさらに分離した。1センチメートル当たり約10列のリブまたは切断フックが得られた。第1対のニップロールの上部ロールを143℃まで加熱して伸張前にウェブを軟化した。このフックの一般的な断面を図5に示す。

比較例C1のウェブを幅36cmのリボン火炎バーナーアエロジェン(Aerogen)(英国ハンプシャーのアルトン(Alton Hampshire,UK))下に90メートル/分の速度でバーナーからフィルムギャップまでを8mmとして通過させることにより、ウェブのフック側に非接触熱処理を施した。火炎力は74kJ/時であった。ウェブの平滑なベースフィルム側を約18℃に維持した冷却ロール上に支持した。得られた熱処理フックの一般的な断面を図6aおよび6bに示す。フック材料ウェブの不織ループ材料「A」に対する性能を135°剥離試験を用いて測定した。結果を下の表1に示す。熱処理ウェブの剥離力は、比較例1の熱処理していないものより約63%大きかった。

比較例C1のウェブを6〜1000ワット1ミクロン波長赤外電球のバンク下に2.1メートル/分の速度で通過させることにより、ウェブのフック側に非接触熱処理を施した。フックからバルブの間隔は約2.5cmであった。ウェブの平滑なベースフィルム側を約66℃に維持した冷却ロール上に支持した。得られた熱処理フックの一般的な断面を図7aおよび7bに示す。フック材料ウェブの不織ループ材料「A」に対する性能を剥離試験を用いて測定した。結果を下の表1に示す。熱処理ウェブの135°剥離力は、比較例C1の熱処理していないものより約206%大きかった。

ウェブを9.1メートル/分の速度で押し出して、押出し物中のメルトフロー誘導分子配向を増大した以外は比較例1と同様にしてメカニカルファスナーフック材料ウェブを作成した。このフックの一般的な断面を図5に示す。

比較例C2のウェブを6〜2000ワット1ミクロン波長赤外電球のバンク下に3.0メートル/分の速度で通過させることにより、ウェブのフック側に非接触熱処理を施した。フックからバルブの間隔は約1.6cmであった。ウェブの平滑なベースフィルム側を約66℃に維持した冷却ロール上に支持した。フック材料ウェブの不織ループ材料「A」に対する性能を剥離試験を用いて測定した。結果を下の表1に示す。熱処理ウェブの135°剥離力は、比較例C2の熱処理していないものより約37%大きかった。

押出し物を垂直から20度の角度でダイリップから引っ張って、図11に示すような断面プロフィールを作成した以外は比較例1と同様にしてメカニカルファスナーフック材料ウェブを作成した。1センチメートル当たりのフック間隔は16列であった。

比較例C3のウェブを3〜4500ワット3ミクロン波長赤外電球のバンク下に10.0メートル/分の速度で通過させることにより、ウェブのフック側に非接触熱処理を施し、図11に示すようなフックヘッド部分77とステム部分75とベース73を備えたフック部材を作成した。フックからバルブの間隔は約2.5cmであった。ウェブの平滑なベースフィルム側を約66℃に維持した冷却ロール上に支持した。フック材料ウェブの不織ループ材料「A」に対する性能を135°剥離試験を用いて測定した。結果を下の表1に示す。熱処理ウェブの剥離力は、熱処理していない比較例C3より約254%大きかった。

比較例C3のウェブを、25.0メートル/分の速度で穿孔金属板下に通過させることにより、ウェブのフック側に非接触熱処理を施して、実質的に図11に示すようなプロフィールを有するフック部材を作成した。15kWの電気ヒータにより約185℃の温度のホットエアを、金属プレートの孔を通して約3350メートル/分の速度でウェブのフック側に吹き付けた。フックは穿孔プレートから約46cmであった。ウェブの平滑なベースフィルム側を約149℃に維持した冷却ロール上に支持した。熱処理後、ウェブを11℃に維持された冷却ロールを通過させることにより冷却した。フック材料ウェブの不織ループ材料「A」に対する性能を135°剥離試験を用いて測定した。結果を下の表1に示す。熱処理ウェブの剥離力は、熱処理していない比較例C3より約136%大きかった。

ダイの開口部を図14に示すように成形し(熱処理後)、ウェブを伸張する前に切断の間隔267ミクロンにした以外は比較例1と同様にしてメカニカルファスナーフック材料ウェブを作成した。

比較例C4のウェブを3〜4500ワット3ミクロン波長赤外電球のバンク下に10.0メートル/分の速度で通過させることにより、ウェブのフック側に非接触熱処理を施して、図14に示すようなフック部材90を作成した。フックからバルブの間隔は約2.5cmであった。ウェブの平滑なベースフィルム側を約66℃に維持した冷却ロール上に支持した。フック材料ウェブの不織ループ材料「A」および編ループ材料「B」に対する性能を135°剥離試験を用いて測定した。結果を下の表1に示す。ループ材料「A」を用いた熱処理ウェブの剥離力は、熱処理していない比較例C4より約112%大きく、ループ材料「Bを」用いたときは32%大きかった。

2%のMB50シリコーン/PPマスターバッチ(ダウコーニング(Dow Corning))処理助剤をブレンドした高密度ポリエチレン樹脂(D450 4.5MI、0.942密度、シェブロンフィリップス(Chevron Philips))を用いて約238℃の溶融温度で押出し物を形成した以外は、比較例1と同様にしてメカニカルファスナーフック材料ウェブを作成した。ダイの開口部を成形して、図12に示すプロフィール80を作成した。押出し物を冷却し、リブを切断した後、ウェブを機械方向3.5:1に配向した。

3M社(3M Corporation)よりKN−3425として入手可能なメカニカルファスナーフック材料を比較例1と同様にして作成した。フック材料の寸法を表3に示す。

比較例C5のウェブを6〜2000ワット1ミクロン波長赤外電球のバンク下に4.0メートル/分の速度で通過させることにより、ウェブのフック側に非接触熱処理を施して、実質的に図13に示すようなフック部材85を作成した。フックからバルブの間隔は約1.6cmであった。ウェブの平滑なベースフィルム側を約66℃に維持した冷却ロール上に支持した。フック材料ウェブの不織ループ材料「A」に対する性能を135°剥離試験を用いて測定した。結果を下の表1に示す。熱処理ウェブの剥離力は、熱処理していない比較例C5より約151%大きかった。

押出し物を垂直から20度の角度でダイリップから引っ張って、僅かに異なる断面プロフィールを作成した以外は比較例C3と同様にしてウェブを作成した。ウェブを25.0メートル/分の速度で穿孔金属板下に通過させることにより、ウェブのフック側に非接触熱処理を施して、実質的に図11に示すようなプロフィールを有するフック部材を作成した。15kWの電気ヒータにより約185℃の温度のホットエアを、金属プレートの孔を通して約3350メートル/分の速度でウェブのフック側に吹き付けた。フックは穿孔プレートから約46cmであった。ウェブの平滑なベースフィルム側を約149℃に維持した冷却ロール上に支持した。熱処理後、ウェブを11℃に維持された冷却ロールを通過させることにより冷却した。得られた熱処理フック材料の寸法を表3に示し、低プロフィールループに対する剥離性能を表4に示す。熱処理ウェブの剥離力は、熱処理していない比較例C6より、それぞれプロフィールループ「C」および「D」について約62%および60%大きかった。

押出し物をダイリップから垂直に引っ張った以外はウェブを比較例C3と同様にして作成した。ウェブを25.0メートル/分の速度で穿孔金属板下に通過させることにより、ウェブのフック側に非接触熱処理を施して、実質的に図11に示すようなプロフィールを有するフック部材を作成した。15kWの電気ヒータにより約185℃の温度のホットエアを、金属プレートの孔を通して約3350メートル/分の速度でウェブのフック側に吹き付けた。フックは穿孔プレートから約46cmであった。ウェブの平滑なベースフィルム側を約149℃に維持した冷却ロール上に支持した。熱処理後、ウェブを11℃に維持された冷却ロールを通過させることにより冷却した。得られた熱処理フック材料の寸法を表3に示し、低プロフィールループに対する剥離性能を表4に示す。熱処理ウェブの剥離力は、熱処理していない比較例C6より、それぞれプロフィールループ「C」および「D」について約140%および107%大きかった。

異なるダイプレートを用いて、ステム上部よりもステムベースの幅が広いテーパステムを作成した以外は、比較例C3と同様にしてウェブを作成した。以下の手順を用いてウェブのフック側に非接触熱処理を施した。13cm×43cmストリップのウェブを13cm×43cmの鋼プレート(厚さ1.3cm)の上にフック側を上にして置き、端部を留めてウェブが収縮しないようにした。400℃のマスターブランドのホットエアガンからホットエアを、エアガンを約10秒間ウェブに均一に通過させることによりウェブに垂直に吹き付けた。得られた熱処理フック材料の寸法を表3に示し、低プロフィールループに対する剥離性能を表4に示す。熱処理ウェブの剥離力は、熱処理していない比較例C6より、それぞれプロフィールループ「C」および「D」について約321%および177%大きかった。

第1対のニップロールと第2対のニップロール間で約3.65:1の伸張比でウェブのベースを長手方向に伸張して、約8.5個フック/cmまで個々のフック要素をさらに分離した以外は比較例C1のウェブと同様にしてウェブを作成した。1センチメートル当たり約15列のリブまたは切断フックが得られた。ウェブを8.9メートル/分の速度で穿孔金属板下に通過させることにより、ウェブのフック側に非接触熱処理を施して、実施例9および図11と同様のプロフィールを有するフック部材を作成した。15kWの電気ヒータにより約185℃の温度のホットエアを、金属プレートの孔を通して約3350メートル/分の速度でウェブのフック側に吹き付けた。フックは穿孔プレートから約46cmであった。ウェブの平滑なベースフィルム側を約149℃に維持した冷却ロール上に支持した。熱処理後、ウェブを11℃に維持された冷却ロールを通過させることにより冷却した。

切断工程の前に第1対のニップロールと第2対のニップロール間で約2.5:1の伸張比でウェブを長手方向に伸張して、リブの切断の前にウェブの配向を増大した以外は実施例11のウェブと同様にしてウェブを作成した。第1対のニップロールの上部ロールを143℃まで加熱して伸張前にウェブを軟化した。伸張後、ウェブを実施例11と同様にして切断し、第1対のニップロールと第2対のニップロール間で約3.65対1の伸張比で長手方向に伸張して、約8.5個フック/cmまで個々のフック要素をさらに分離した。実施例11に記載したのと同じようにして、ウェブのフック側に非接触熱処理を施した。

Claims (6)

- 略平行な上部主面と下部主面とを有するベースフィルム層を含み、前記ベースフィルム層の前記上部主面から1平方センチメートルあたり少なくとも50個の離間したフック部材が突出しており、前記フック部材が前記上部主面から1000μm未満の高さを有しており、それぞれ前記ベースフィルム層の一端に付加されたステム部分と、前記ベースフィルム層の側とは反対側の前記ステム部分の端部にヘッド部とを含み、少なくともヘッド部分が前記ベースフィルム層の表面に略平行な方向に50〜200μmの厚さを有しており、前記ステム部分が50〜500μmのステム幅を有しており、少なくとも前記ヘッド部分が10パーセント未満の分子配向を有している、弾性のある可撓性のポリマー樹脂の単体フックファスナー。

- 前記ベースフィルム層近傍の前記ステム部分が少なくとも10パーセントの分子配向を有している、請求項1に記載の単体フックファスナー。

- 熱可塑性樹脂を、連続ベース部分キャビティと前記ベース部分キャビティから延在している1つ以上のリッジキャビティを有するダイプレートを通して機械方向に押出す工程であって、押出速度はリッジを有するベースフィルム層を形成する少なくともリッジキャビティを通して流れるポリマー中にメルトフロー分子配向を誘導するのに十分である工程と、前記リッジキャビティを通して押出された熱可塑性樹脂からフック部材を形成する工程と、次いで少なくとも前記ヘッド部分の厚さを減じるのに十分な温度および時間で、フック部材の少なくとも一部を熱処理する工程とを含む、請求項1記載の単体ファスナーの形成方法。

- 形成されたフック部材が、分子配向が低減されかつ前記フック部材の前記ヘッド部分の少なくとも厚さが5〜90パーセント収縮するのに十分な温度および時間加熱される、請求項3に記載の単一フックファスナーの形成方法。

- 略平行な上部主面と下部主面を有するベースフィルム層と、前記ベースフィルム層の前記上部主面から突出していて、離間して直立している突出部とを含み、前記突出部の少なくとも一部が上部で10パーセント未満の分子配向を有し、前記ベースフィルム層近傍では10パーセントを超える分子配向を有している弾性のある可撓性ポリマー樹脂のファスナー。

- 略平行な上部主面と下部主面とを有するベースフィルム層を含み、離間して直立した一体型ポリマー突出部が、前記ベースフィルム層の前記上部主面から突出しており、前記ベースフィルム層がその幅にわたって実質的に連続した厚さを有しており、前記上部主面上の前記突出部の少なくとも第1の部分が、前記同じ上部主面上の前記突出部の少なくとも第2の部分より小さい厚さまたは分子配向を有しており、前記直立した突出部の一部が10パーセント未満の分子配向を有している、弾性のある可撓性熱可塑性樹脂のファスナーストリップ。

Applications Claiming Priority (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US5040302A | 2002-01-15 | 2002-01-15 | |

| US10/050,403 | 2002-01-15 | ||

| US21405102A | 2002-08-07 | 2002-08-07 | |

| US10/214,051 | 2002-08-07 | ||

| US10/316,686 US20030145440A1 (en) | 2002-01-15 | 2002-12-11 | Heat treated profile extruded hook |

| US10/316,686 | 2002-12-11 | ||

| PCT/US2003/001145 WO2003059110A2 (en) | 2002-01-15 | 2003-01-15 | Heat treated profile extruded hook |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010249879A Division JP2011092744A (ja) | 2002-01-15 | 2010-11-08 | 熱処理済み異型押出しフック |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005514976A JP2005514976A (ja) | 2005-05-26 |

| JP2005514976A5 JP2005514976A5 (ja) | 2006-03-02 |

| JP4716656B2 true JP4716656B2 (ja) | 2011-07-06 |

Family

ID=27667725

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003559282A Expired - Lifetime JP4716656B2 (ja) | 2002-01-15 | 2003-01-15 | 熱処理済み異型押出しフック |

| JP2010249879A Withdrawn JP2011092744A (ja) | 2002-01-15 | 2010-11-08 | 熱処理済み異型押出しフック |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010249879A Withdrawn JP2011092744A (ja) | 2002-01-15 | 2010-11-08 | 熱処理済み異型押出しフック |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US20030145440A1 (ja) |

| EP (1) | EP1467639B1 (ja) |

| JP (2) | JP4716656B2 (ja) |

| KR (1) | KR100971690B1 (ja) |

| CN (1) | CN100401937C (ja) |

| AU (1) | AU2003209243A1 (ja) |

| BR (1) | BR0306794A (ja) |

| MX (1) | MXPA04006738A (ja) |

| RU (1) | RU2004121156A (ja) |

| WO (1) | WO2003059110A2 (ja) |

Families Citing this family (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7052636B2 (en) * | 2002-01-15 | 2006-05-30 | 3M Innovative Properties Company | Heat treated profile extruded hook |

| US6814912B2 (en) * | 2002-12-17 | 2004-11-09 | 3M Innovative Properties Company | Heat treated high density structures |

| US20040170342A1 (en) | 2003-02-28 | 2004-09-02 | 3M Innovative Properties Company | Slidable fastener bearing assembly |

| US6982055B2 (en) * | 2003-03-25 | 2006-01-03 | 3M Innovative Properties Company | Multiheaded hook |

| US7067185B2 (en) * | 2003-06-11 | 2006-06-27 | 3M Innovative Properties Company | Reinforced hook web |

| US7182992B2 (en) * | 2004-02-17 | 2007-02-27 | 3M Innovative Properties Company | Hook fiber |

| EP1755849B1 (en) * | 2004-06-04 | 2010-03-17 | Cornerstone Research Group, Inc. | High speed manufacturing using shape memory polymer composites |

| EP1669001A1 (en) * | 2004-12-10 | 2006-06-14 | 3M Innovative Properties Company | Strip of male fastening means, patch cut therefrom, and fastening tape tab comprising such patch |

| ATE489015T1 (de) | 2005-03-11 | 2010-12-15 | 3M Innovative Properties Co | Verfahren zur herstellung von verschlüssen |

| US7636988B2 (en) * | 2006-09-11 | 2009-12-29 | 3M Innovative Properties Company | Methods for making fasteners |

| FR2917275A1 (fr) | 2007-06-13 | 2008-12-19 | Aplix Sa | Dispositif auto-agrippant a crochets a grande souplesse |

| JP5512956B2 (ja) * | 2008-11-17 | 2014-06-04 | 株式会社クレハ | ジッパ付き包装袋の製造方法 |

| DE102009006358A1 (de) * | 2009-01-28 | 2010-07-29 | Gottlieb Binder Gmbh & Co. Kg | Haftverschlußteil |

| JP5831861B2 (ja) * | 2010-01-28 | 2015-12-09 | クラレファスニング株式会社 | 包装袋 |

| US9138957B2 (en) | 2010-06-21 | 2015-09-22 | 3M Innovative Properties Company | Slit hook strips and laminates and articles containing the same |

| US9402448B2 (en) | 2010-07-27 | 2016-08-02 | Kuraray Fastening Co., Ltd. | Surface fastener with excellent temporary fixing function |

| US8973225B2 (en) | 2010-12-21 | 2015-03-10 | 3M Innovative Properties Company | Structured surface with multiple-post caps and method of making the same |

| US8845943B2 (en) | 2010-12-21 | 2014-09-30 | 3M Innovative Properties Company | Method of making a structured surface and article therefrom |

| EP2678143A4 (en) * | 2011-02-24 | 2016-07-13 | Hoowaki Llc | SYSTEM AND METHOD FOR EXTRUSION OF PARTS COMPRISING MICROSTRUCTURES |

| JP5886576B2 (ja) * | 2011-09-16 | 2016-03-16 | ユニ・チャーム株式会社 | 止着部材及び止着片 |

| KR102197781B1 (ko) | 2011-09-16 | 2021-01-04 | 쓰리엠 이노베이티브 프로퍼티즈 캄파니 | 기계식 체결구, 체결 시스템, 및 일회용 흡수 용품 |

| US9084701B2 (en) | 2011-11-10 | 2015-07-21 | The Procter & Gamble Company | Absorbent articles with hook and loop fastening systems |

| EP2775980B1 (en) | 2011-11-10 | 2018-03-07 | Aplix | Hook fastener |

| JP5859862B2 (ja) * | 2012-02-01 | 2016-02-16 | ユニ・チャーム株式会社 | 使い捨ておむつ |

| US9090005B2 (en) * | 2012-04-02 | 2015-07-28 | Velcro Industries B.V. | Blown film fastening |

| BR112015020014B1 (pt) | 2013-02-22 | 2020-12-15 | Velcro BVBA | Método de fabricação de um fecho de contato , elemento de fecho de contato macho e fecho de contato |

| EP2815733A1 (en) * | 2013-06-18 | 2014-12-24 | 3M Innovative Properties Company | Web Comprising A Fastening Material |

| EP3206648A1 (en) * | 2014-10-14 | 2017-08-23 | The Procter and Gamble Company | Absorbent article with fastening system |

| KR101681546B1 (ko) * | 2015-07-28 | 2016-12-01 | (주)광진상사 | 합성수지 수세미의 제조방법 |

| CN108778034B (zh) * | 2016-04-01 | 2021-02-02 | Ykk株式会社 | 成形面连接件及其制造方法 |

| FR3053272B1 (fr) * | 2016-07-04 | 2019-08-09 | Aplix | Piece thermoformee comportant un element rapporte et procede pour la fabrication d'une telle piece |

| EP3651605B1 (en) | 2017-07-11 | 2021-01-13 | Velcro Bvba | Forming fastener elements |

| CN107440259A (zh) * | 2017-09-26 | 2017-12-08 | 瑞安市华升塑料织带有限公司 | 一种制造新型塑料勾片粘扣带的设备 |

| US11730239B2 (en) * | 2017-11-29 | 2023-08-22 | Kuraray Fastening Co., Ltd. | Touch fastener and method of manufacturing the same |

| FR3090312A1 (fr) * | 2018-12-21 | 2020-06-26 | Urgo Recherche Innovation Et Developpement | Pansement entrelacé |

| CN112575411B (zh) * | 2020-11-29 | 2022-04-05 | 中国科学院金属研究所 | 高强度、高导电性单壁碳纳米管纤维的湿法纺丝制备方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH025947A (ja) * | 1988-01-11 | 1990-01-10 | Minnesota Mining & Mfg Co <3M> | 単位かぎファスナー部分とそれを用いた使い捨て式下着 |

| US5616394A (en) * | 1988-05-13 | 1997-04-01 | Minnesota Mining And Manufacturing Company | Sheet of loop material, and garments having such loop material incorporated therein |

| US6209177B1 (en) * | 1998-01-22 | 2001-04-03 | Ykk Corporation | Molded surface fastener, and molding method and molding apparatus of the same |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3266113A (en) | 1963-10-07 | 1966-08-16 | Minnesota Mining & Mfg | Interreacting articles |

| US3557413A (en) | 1968-09-23 | 1971-01-26 | William H Engle | Nonmechanical closure |

| CH530187A (fr) | 1971-03-26 | 1972-11-15 | Repla Internat S A H | Procédé de fabrication d'un dispositif d'accrochage |

| US4001366A (en) | 1972-01-03 | 1977-01-04 | Ingrip Fasteners Inc. | Method for making self-gripping devices having integral trains of gripping elements |

| ES453167A1 (es) | 1976-11-10 | 1977-11-16 | Velero Espanola S A | Mejoras en los procedimientos de fabricacion continua de e- lementos monobloques autofijables. |

| US5077870A (en) | 1990-09-21 | 1992-01-07 | Minnesota Mining And Manufacturing Company | Mushroom-type hook strip for a mechanical fastener |

| DE69515872T2 (de) | 1994-06-17 | 2000-10-26 | Minnesota Mining & Mfg | Mehrteiliger halter |

| US6054091A (en) | 1996-10-03 | 2000-04-25 | Minnesota Mining And Manufacturing Co. | J hook-type hook strip for a mechanical fastener |

| US6035498A (en) * | 1997-01-27 | 2000-03-14 | Velcro Industties B.V. | Stretched fasteners |

-

2002

- 2002-12-11 US US10/316,686 patent/US20030145440A1/en not_active Abandoned

-

2003

- 2003-01-15 AU AU2003209243A patent/AU2003209243A1/en not_active Abandoned

- 2003-01-15 BR BR0306794-7A patent/BR0306794A/pt not_active IP Right Cessation

- 2003-01-15 JP JP2003559282A patent/JP4716656B2/ja not_active Expired - Lifetime

- 2003-01-15 KR KR1020047010929A patent/KR100971690B1/ko not_active IP Right Cessation

- 2003-01-15 MX MXPA04006738A patent/MXPA04006738A/es not_active Application Discontinuation

- 2003-01-15 WO PCT/US2003/001145 patent/WO2003059110A2/en active Application Filing

- 2003-01-15 RU RU2004121156/12A patent/RU2004121156A/ru not_active Application Discontinuation

- 2003-01-15 EP EP03707391.3A patent/EP1467639B1/en not_active Expired - Lifetime

- 2003-01-15 CN CNB03802229XA patent/CN100401937C/zh not_active Expired - Fee Related

-

2010

- 2010-11-08 JP JP2010249879A patent/JP2011092744A/ja not_active Withdrawn

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH025947A (ja) * | 1988-01-11 | 1990-01-10 | Minnesota Mining & Mfg Co <3M> | 単位かぎファスナー部分とそれを用いた使い捨て式下着 |

| US4894060A (en) * | 1988-01-11 | 1990-01-16 | Minnesota Mining And Manufacturing Company | Disposable diaper with improved hook fastener portion |

| US5616394A (en) * | 1988-05-13 | 1997-04-01 | Minnesota Mining And Manufacturing Company | Sheet of loop material, and garments having such loop material incorporated therein |

| US6209177B1 (en) * | 1998-01-22 | 2001-04-03 | Ykk Corporation | Molded surface fastener, and molding method and molding apparatus of the same |

Also Published As

| Publication number | Publication date |

|---|---|

| MXPA04006738A (es) | 2004-11-10 |

| WO2003059110A3 (en) | 2004-04-01 |

| US20030145440A1 (en) | 2003-08-07 |

| KR100971690B1 (ko) | 2010-07-22 |

| CN1615091A (zh) | 2005-05-11 |

| AU2003209243A1 (en) | 2003-07-30 |

| WO2003059110A2 (en) | 2003-07-24 |

| RU2004121156A (ru) | 2005-05-27 |

| KR20040076892A (ko) | 2004-09-03 |

| CN100401937C (zh) | 2008-07-16 |

| JP2011092744A (ja) | 2011-05-12 |

| EP1467639B1 (en) | 2014-12-24 |

| JP2005514976A (ja) | 2005-05-26 |

| EP1467639A2 (en) | 2004-10-20 |

| BR0306794A (pt) | 2004-12-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4716656B2 (ja) | 熱処理済み異型押出しフック | |

| US7765651B2 (en) | Multiheaded hook | |

| US7052636B2 (en) | Heat treated profile extruded hook | |

| JP4732760B2 (ja) | 直立した突出部を有するストリップの形成方法 | |

| US7048984B2 (en) | Net structure and method of making | |

| US5565255A (en) | Sheet material having a fibrous surface and method of making same | |

| US20030182776A1 (en) | Heat treated profile extruded hook | |

| TWI247592B (en) | Heat treated profile extruded hook |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060106 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060106 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090127 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20090424 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20090507 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090716 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100323 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100706 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101108 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20110107 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110301 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110329 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4716656 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140408 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |