JP4584074B2 - 半導体装置の作製方法 - Google Patents

半導体装置の作製方法 Download PDFInfo

- Publication number

- JP4584074B2 JP4584074B2 JP2005249293A JP2005249293A JP4584074B2 JP 4584074 B2 JP4584074 B2 JP 4584074B2 JP 2005249293 A JP2005249293 A JP 2005249293A JP 2005249293 A JP2005249293 A JP 2005249293A JP 4584074 B2 JP4584074 B2 JP 4584074B2

- Authority

- JP

- Japan

- Prior art keywords

- film

- semiconductor

- layer

- light

- semiconductor film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000004065 semiconductor Substances 0.000 title claims description 323

- 238000000034 method Methods 0.000 title claims description 150

- 238000004519 manufacturing process Methods 0.000 title claims description 40

- 239000000758 substrate Substances 0.000 claims description 103

- 238000005530 etching Methods 0.000 claims description 30

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 11

- 229910052760 oxygen Inorganic materials 0.000 claims description 11

- 239000001301 oxygen Substances 0.000 claims description 11

- 239000012298 atmosphere Substances 0.000 claims description 8

- 230000001678 irradiating effect Effects 0.000 claims description 6

- 239000010410 layer Substances 0.000 description 360

- 239000010408 film Substances 0.000 description 290

- 239000000463 material Substances 0.000 description 69

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 36

- 229910052814 silicon oxide Inorganic materials 0.000 description 34

- 230000006870 function Effects 0.000 description 32

- 230000008569 process Effects 0.000 description 31

- 239000000126 substance Substances 0.000 description 22

- 229910052581 Si3N4 Inorganic materials 0.000 description 21

- 229920005989 resin Polymers 0.000 description 21

- 239000011347 resin Substances 0.000 description 21

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 21

- 230000001681 protective effect Effects 0.000 description 20

- 239000007789 gas Substances 0.000 description 19

- 239000012535 impurity Substances 0.000 description 19

- 239000004973 liquid crystal related substance Substances 0.000 description 19

- 229910052710 silicon Inorganic materials 0.000 description 19

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 18

- 239000011159 matrix material Substances 0.000 description 18

- 239000000203 mixture Substances 0.000 description 18

- 239000010703 silicon Substances 0.000 description 18

- 229910052782 aluminium Inorganic materials 0.000 description 17

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 15

- 238000002347 injection Methods 0.000 description 15

- 239000007924 injection Substances 0.000 description 15

- 230000002829 reductive effect Effects 0.000 description 14

- WGTYBPLFGIVFAS-UHFFFAOYSA-M tetramethylammonium hydroxide Chemical compound [OH-].C[N+](C)(C)C WGTYBPLFGIVFAS-UHFFFAOYSA-M 0.000 description 14

- 239000004642 Polyimide Substances 0.000 description 13

- 229920001721 polyimide Polymers 0.000 description 13

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 12

- 238000010438 heat treatment Methods 0.000 description 12

- 229910052751 metal Inorganic materials 0.000 description 12

- 239000002184 metal Substances 0.000 description 12

- 238000004544 sputter deposition Methods 0.000 description 12

- 239000004020 conductor Substances 0.000 description 11

- 239000011521 glass Substances 0.000 description 11

- 239000002245 particle Substances 0.000 description 11

- 229920000642 polymer Polymers 0.000 description 11

- 239000010409 thin film Substances 0.000 description 11

- 239000010936 titanium Substances 0.000 description 11

- 239000003990 capacitor Substances 0.000 description 10

- 229910052739 hydrogen Inorganic materials 0.000 description 10

- 239000001257 hydrogen Substances 0.000 description 10

- 239000000565 sealant Substances 0.000 description 10

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 9

- 230000001590 oxidative effect Effects 0.000 description 9

- -1 polyethylene terephthalate Polymers 0.000 description 9

- 229910052709 silver Inorganic materials 0.000 description 9

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 8

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 8

- 238000005229 chemical vapour deposition Methods 0.000 description 8

- 238000007599 discharging Methods 0.000 description 8

- 238000001312 dry etching Methods 0.000 description 8

- 239000007769 metal material Substances 0.000 description 8

- 239000011368 organic material Substances 0.000 description 8

- 238000000206 photolithography Methods 0.000 description 8

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 8

- 239000003566 sealing material Substances 0.000 description 8

- 229910052719 titanium Inorganic materials 0.000 description 8

- 238000001039 wet etching Methods 0.000 description 8

- OAICVXFJPJFONN-UHFFFAOYSA-N Phosphorus Chemical compound [P] OAICVXFJPJFONN-UHFFFAOYSA-N 0.000 description 7

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 7

- 239000002923 metal particle Substances 0.000 description 7

- 229910052698 phosphorus Inorganic materials 0.000 description 7

- 239000011574 phosphorus Substances 0.000 description 7

- 239000004332 silver Substances 0.000 description 7

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 6

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 6

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 6

- 150000001342 alkaline earth metals Chemical class 0.000 description 6

- 230000015572 biosynthetic process Effects 0.000 description 6

- 229910052799 carbon Inorganic materials 0.000 description 6

- 230000015556 catabolic process Effects 0.000 description 6

- 239000000460 chlorine Substances 0.000 description 6

- 239000013078 crystal Substances 0.000 description 6

- 239000003822 epoxy resin Substances 0.000 description 6

- 239000012212 insulator Substances 0.000 description 6

- 229910052750 molybdenum Inorganic materials 0.000 description 6

- 239000011733 molybdenum Substances 0.000 description 6

- 229910052759 nickel Inorganic materials 0.000 description 6

- 229920000647 polyepoxide Polymers 0.000 description 6

- ZOXJGFHDIHLPTG-UHFFFAOYSA-N Boron Chemical compound [B] ZOXJGFHDIHLPTG-UHFFFAOYSA-N 0.000 description 5

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 5

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 5

- 229910052783 alkali metal Inorganic materials 0.000 description 5

- 150000001340 alkali metals Chemical class 0.000 description 5

- 229910052796 boron Inorganic materials 0.000 description 5

- 239000011651 chromium Substances 0.000 description 5

- 238000000576 coating method Methods 0.000 description 5

- 239000002274 desiccant Substances 0.000 description 5

- 230000006866 deterioration Effects 0.000 description 5

- KPUWHANPEXNPJT-UHFFFAOYSA-N disiloxane Chemical class [SiH3]O[SiH3] KPUWHANPEXNPJT-UHFFFAOYSA-N 0.000 description 5

- 230000005525 hole transport Effects 0.000 description 5

- 230000000873 masking effect Effects 0.000 description 5

- 239000007800 oxidant agent Substances 0.000 description 5

- 238000005268 plasma chemical vapour deposition Methods 0.000 description 5

- 229910052715 tantalum Inorganic materials 0.000 description 5

- 239000004925 Acrylic resin Substances 0.000 description 4

- 229920000178 Acrylic resin Polymers 0.000 description 4

- 229910004261 CaF 2 Inorganic materials 0.000 description 4

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 4

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 4

- OAKJQQAXSVQMHS-UHFFFAOYSA-N Hydrazine Chemical compound NN OAKJQQAXSVQMHS-UHFFFAOYSA-N 0.000 description 4

- 229910000577 Silicon-germanium Inorganic materials 0.000 description 4

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 4

- 229910021417 amorphous silicon Inorganic materials 0.000 description 4

- 229910052786 argon Inorganic materials 0.000 description 4

- 229910052801 chlorine Inorganic materials 0.000 description 4

- 239000010949 copper Substances 0.000 description 4

- 238000001704 evaporation Methods 0.000 description 4

- 229910052731 fluorine Inorganic materials 0.000 description 4

- 239000011737 fluorine Substances 0.000 description 4

- 239000010931 gold Substances 0.000 description 4

- AMGQUBHHOARCQH-UHFFFAOYSA-N indium;oxotin Chemical compound [In].[Sn]=O AMGQUBHHOARCQH-UHFFFAOYSA-N 0.000 description 4

- 239000011810 insulating material Substances 0.000 description 4

- 239000010955 niobium Substances 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 229910052763 palladium Inorganic materials 0.000 description 4

- 229910052697 platinum Inorganic materials 0.000 description 4

- 239000010948 rhodium Substances 0.000 description 4

- 239000002356 single layer Substances 0.000 description 4

- 229910052721 tungsten Inorganic materials 0.000 description 4

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 3

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 3

- 229910052785 arsenic Inorganic materials 0.000 description 3

- RQNWIZPPADIBDY-UHFFFAOYSA-N arsenic atom Chemical compound [As] RQNWIZPPADIBDY-UHFFFAOYSA-N 0.000 description 3

- UMIVXZPTRXBADB-UHFFFAOYSA-N benzocyclobutene Chemical compound C1=CC=C2CCC2=C1 UMIVXZPTRXBADB-UHFFFAOYSA-N 0.000 description 3

- 229910052804 chromium Inorganic materials 0.000 description 3

- 239000011248 coating agent Substances 0.000 description 3

- 229910052802 copper Inorganic materials 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 239000010419 fine particle Substances 0.000 description 3

- 229910052732 germanium Inorganic materials 0.000 description 3

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 3

- 229910052737 gold Inorganic materials 0.000 description 3

- 229910052741 iridium Inorganic materials 0.000 description 3

- 229920003986 novolac Polymers 0.000 description 3

- 238000002161 passivation Methods 0.000 description 3

- 239000005011 phenolic resin Substances 0.000 description 3

- 239000000049 pigment Substances 0.000 description 3

- 239000004033 plastic Substances 0.000 description 3

- 229920003023 plastic Polymers 0.000 description 3

- 229920000139 polyethylene terephthalate Polymers 0.000 description 3

- 239000005020 polyethylene terephthalate Substances 0.000 description 3

- 238000007639 printing Methods 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 229910052703 rhodium Inorganic materials 0.000 description 3

- 238000007789 sealing Methods 0.000 description 3

- 239000002904 solvent Substances 0.000 description 3

- GUVRBAGPIYLISA-UHFFFAOYSA-N tantalum atom Chemical compound [Ta] GUVRBAGPIYLISA-UHFFFAOYSA-N 0.000 description 3

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- 239000004640 Melamine resin Substances 0.000 description 2

- 229920000877 Melamine resin Polymers 0.000 description 2

- 206010034972 Photosensitivity reaction Diseases 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 2

- 239000004693 Polybenzimidazole Substances 0.000 description 2

- 239000004695 Polyether sulfone Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- 229910003902 SiCl 4 Inorganic materials 0.000 description 2

- LEVVHYCKPQWKOP-UHFFFAOYSA-N [Si].[Ge] Chemical compound [Si].[Ge] LEVVHYCKPQWKOP-UHFFFAOYSA-N 0.000 description 2

- 239000002253 acid Substances 0.000 description 2

- 239000000853 adhesive Substances 0.000 description 2

- 230000001070 adhesive effect Effects 0.000 description 2

- 239000012670 alkaline solution Substances 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 150000001408 amides Chemical class 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 229910052788 barium Inorganic materials 0.000 description 2

- 230000004888 barrier function Effects 0.000 description 2

- 239000002585 base Substances 0.000 description 2

- 230000000903 blocking effect Effects 0.000 description 2

- 229910052793 cadmium Inorganic materials 0.000 description 2

- 239000003054 catalyst Substances 0.000 description 2

- 230000003197 catalytic effect Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 229910017052 cobalt Inorganic materials 0.000 description 2

- 239000010941 cobalt Substances 0.000 description 2

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 2

- 238000006731 degradation reaction Methods 0.000 description 2

- 230000002542 deteriorative effect Effects 0.000 description 2

- 238000007598 dipping method Methods 0.000 description 2

- 239000002270 dispersing agent Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- 239000007849 furan resin Substances 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 239000011147 inorganic material Substances 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 229910052758 niobium Inorganic materials 0.000 description 2

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 2

- 150000004767 nitrides Chemical class 0.000 description 2

- 230000010355 oscillation Effects 0.000 description 2

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 230000036211 photosensitivity Effects 0.000 description 2

- 238000005240 physical vapour deposition Methods 0.000 description 2

- 229910052696 pnictogen Inorganic materials 0.000 description 2

- 229920003207 poly(ethylene-2,6-naphthalate) Polymers 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 229920002480 polybenzimidazole Polymers 0.000 description 2

- 239000004417 polycarbonate Substances 0.000 description 2

- 229920000515 polycarbonate Polymers 0.000 description 2

- 229920006393 polyether sulfone Polymers 0.000 description 2

- 239000011112 polyethylene naphthalate Substances 0.000 description 2

- 239000002861 polymer material Substances 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 239000011241 protective layer Substances 0.000 description 2

- 239000010453 quartz Substances 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 230000002441 reversible effect Effects 0.000 description 2

- VSZWPYCFIRKVQL-UHFFFAOYSA-N selanylidenegallium;selenium Chemical compound [Se].[Se]=[Ga].[Se]=[Ga] VSZWPYCFIRKVQL-UHFFFAOYSA-N 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 239000010944 silver (metal) Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 238000001179 sorption measurement Methods 0.000 description 2

- 238000002230 thermal chemical vapour deposition Methods 0.000 description 2

- WFKWXMTUELFFGS-UHFFFAOYSA-N tungsten Chemical compound [W] WFKWXMTUELFFGS-UHFFFAOYSA-N 0.000 description 2

- 239000010937 tungsten Substances 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- 229910052725 zinc Inorganic materials 0.000 description 2

- 239000011701 zinc Substances 0.000 description 2

- 229910052726 zirconium Inorganic materials 0.000 description 2

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 1

- ODINCKMPIJJUCX-UHFFFAOYSA-N Calcium oxide Chemical compound [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 1

- 229910052684 Cerium Inorganic materials 0.000 description 1

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 239000004641 Diallyl-phthalate Substances 0.000 description 1

- 229910052691 Erbium Inorganic materials 0.000 description 1

- GYHNNYVSQQEPJS-UHFFFAOYSA-N Gallium Chemical compound [Ga] GYHNNYVSQQEPJS-UHFFFAOYSA-N 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- 229910052689 Holmium Inorganic materials 0.000 description 1

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 1

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 1

- 229910052779 Neodymium Inorganic materials 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 229910003849 O-Si Inorganic materials 0.000 description 1

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical compound [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 1

- 229910003872 O—Si Inorganic materials 0.000 description 1

- 239000004697 Polyetherimide Substances 0.000 description 1

- 229920000265 Polyparaphenylene Polymers 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 1

- 229910000676 Si alloy Inorganic materials 0.000 description 1

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- XTXRWKRVRITETP-UHFFFAOYSA-N Vinyl acetate Chemical compound CC(=O)OC=C XTXRWKRVRITETP-UHFFFAOYSA-N 0.000 description 1

- 229910021536 Zeolite Inorganic materials 0.000 description 1

- XHCLAFWTIXFWPH-UHFFFAOYSA-N [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[V+5].[V+5] XHCLAFWTIXFWPH-UHFFFAOYSA-N 0.000 description 1

- DHKHKXVYLBGOIT-UHFFFAOYSA-N acetaldehyde Diethyl Acetal Natural products CCOC(C)OCC DHKHKXVYLBGOIT-UHFFFAOYSA-N 0.000 description 1

- 125000002777 acetyl group Chemical class [H]C([H])([H])C(*)=O 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 239000002390 adhesive tape Substances 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 125000000217 alkyl group Chemical group 0.000 description 1

- 125000005376 alkyl siloxane group Chemical group 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- CSDREXVUYHZDNP-UHFFFAOYSA-N alumanylidynesilicon Chemical compound [Al].[Si] CSDREXVUYHZDNP-UHFFFAOYSA-N 0.000 description 1

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 125000003118 aryl group Chemical group 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- QVQLCTNNEUAWMS-UHFFFAOYSA-N barium oxide Chemical compound [Ba]=O QVQLCTNNEUAWMS-UHFFFAOYSA-N 0.000 description 1

- 230000006399 behavior Effects 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- QUDWYFHPNIMBFC-UHFFFAOYSA-N bis(prop-2-enyl) benzene-1,2-dicarboxylate Chemical compound C=CCOC(=O)C1=CC=CC=C1C(=O)OCC=C QUDWYFHPNIMBFC-UHFFFAOYSA-N 0.000 description 1

- 229910052795 boron group element Inorganic materials 0.000 description 1

- BDOSMKKIYDKNTQ-UHFFFAOYSA-N cadmium atom Chemical compound [Cd] BDOSMKKIYDKNTQ-UHFFFAOYSA-N 0.000 description 1

- 150000001722 carbon compounds Chemical class 0.000 description 1

- 230000001413 cellular effect Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 238000007600 charging Methods 0.000 description 1

- 238000010281 constant-current constant-voltage charging Methods 0.000 description 1

- 238000011109 contamination Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229910021419 crystalline silicon Inorganic materials 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007547 defect Effects 0.000 description 1

- 238000003795 desorption Methods 0.000 description 1

- ZOCHARZZJNPSEU-UHFFFAOYSA-N diboron Chemical compound B#B ZOCHARZZJNPSEU-UHFFFAOYSA-N 0.000 description 1

- OLLFKUHHDPMQFR-UHFFFAOYSA-N dihydroxy(diphenyl)silane Chemical compound C=1C=CC=CC=1[Si](O)(O)C1=CC=CC=C1 OLLFKUHHDPMQFR-UHFFFAOYSA-N 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- HNPSIPDUKPIQMN-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Al]O[Al]=O HNPSIPDUKPIQMN-UHFFFAOYSA-N 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000005868 electrolysis reaction Methods 0.000 description 1

- 238000009713 electroplating Methods 0.000 description 1

- 239000000284 extract Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000005262 ferroelectric liquid crystals (FLCs) Substances 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 229910052733 gallium Inorganic materials 0.000 description 1

- GNPVGFCGXDBREM-UHFFFAOYSA-N germanium atom Chemical compound [Ge] GNPVGFCGXDBREM-UHFFFAOYSA-N 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 150000002366 halogen compounds Chemical class 0.000 description 1

- 229910001385 heavy metal Inorganic materials 0.000 description 1

- 125000005842 heteroatom Chemical group 0.000 description 1

- 125000000623 heterocyclic group Chemical group 0.000 description 1

- BHEPBYXIRTUNPN-UHFFFAOYSA-N hydridophosphorus(.) (triplet) Chemical compound [PH] BHEPBYXIRTUNPN-UHFFFAOYSA-N 0.000 description 1

- 150000002431 hydrogen Chemical class 0.000 description 1

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 1

- 238000005984 hydrogenation reaction Methods 0.000 description 1

- 229910052738 indium Inorganic materials 0.000 description 1

- APFVFJFRJDLVQX-UHFFFAOYSA-N indium atom Chemical compound [In] APFVFJFRJDLVQX-UHFFFAOYSA-N 0.000 description 1

- 239000011261 inert gas Substances 0.000 description 1

- 239000010954 inorganic particle Substances 0.000 description 1

- 239000011229 interlayer Substances 0.000 description 1

- 238000005468 ion implantation Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 1

- 238000005224 laser annealing Methods 0.000 description 1

- 230000031700 light absorption Effects 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 239000000113 methacrylic resin Substances 0.000 description 1

- 125000002496 methyl group Chemical group [H]C([H])([H])* 0.000 description 1

- 239000013081 microcrystal Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 150000002751 molybdenum Chemical class 0.000 description 1

- 229910000476 molybdenum oxide Inorganic materials 0.000 description 1

- 239000002105 nanoparticle Substances 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- 229910017464 nitrogen compound Inorganic materials 0.000 description 1

- 150000002830 nitrogen compounds Chemical class 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 239000012788 optical film Substances 0.000 description 1

- 150000002894 organic compounds Chemical class 0.000 description 1

- 125000000962 organic group Chemical group 0.000 description 1

- 229910052762 osmium Inorganic materials 0.000 description 1

- SYQBFIAQOQZEGI-UHFFFAOYSA-N osmium atom Chemical compound [Os] SYQBFIAQOQZEGI-UHFFFAOYSA-N 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- PQQKPALAQIIWST-UHFFFAOYSA-N oxomolybdenum Chemical compound [Mo]=O PQQKPALAQIIWST-UHFFFAOYSA-N 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 125000001997 phenyl group Chemical group [H]C1=C([H])C([H])=C(*)C([H])=C1[H] 0.000 description 1

- 238000002294 plasma sputter deposition Methods 0.000 description 1

- 229920000052 poly(p-xylylene) Polymers 0.000 description 1

- 229920002492 poly(sulfone) Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920001601 polyetherimide Polymers 0.000 description 1

- 229920006380 polyphenylene oxide Polymers 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N propylene Natural products CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 1

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 1

- 238000005086 pumping Methods 0.000 description 1

- 238000002310 reflectometry Methods 0.000 description 1

- 230000002040 relaxant effect Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 1

- 229910052707 ruthenium Inorganic materials 0.000 description 1

- 239000010980 sapphire Substances 0.000 description 1

- 229910052594 sapphire Inorganic materials 0.000 description 1

- 229910002027 silica gel Inorganic materials 0.000 description 1

- 239000000741 silica gel Substances 0.000 description 1

- 229910021332 silicide Inorganic materials 0.000 description 1

- FVBUAEGBCNSCDD-UHFFFAOYSA-N silicide(4-) Chemical compound [Si-4] FVBUAEGBCNSCDD-UHFFFAOYSA-N 0.000 description 1

- 238000009751 slip forming Methods 0.000 description 1

- 229910000679 solder Inorganic materials 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 150000003457 sulfones Chemical class 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- MZLGASXMSKOWSE-UHFFFAOYSA-N tantalum nitride Chemical compound [Ta]#N MZLGASXMSKOWSE-UHFFFAOYSA-N 0.000 description 1

- JBQYATWDVHIOAR-UHFFFAOYSA-N tellanylidenegermanium Chemical compound [Te]=[Ge] JBQYATWDVHIOAR-UHFFFAOYSA-N 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 229920006305 unsaturated polyester Polymers 0.000 description 1

- 238000001771 vacuum deposition Methods 0.000 description 1

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 1

- 229910001935 vanadium oxide Inorganic materials 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

- 239000010457 zeolite Substances 0.000 description 1

- YVTHLONGBIQYBO-UHFFFAOYSA-N zinc indium(3+) oxygen(2-) Chemical compound [O--].[Zn++].[In+3] YVTHLONGBIQYBO-UHFFFAOYSA-N 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

Images

Landscapes

- Electroluminescent Light Sources (AREA)

- Drying Of Semiconductors (AREA)

- Thin Film Transistor (AREA)

- Recrystallisation Techniques (AREA)

Description

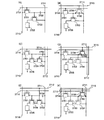

本実施の形態においては、レーザ光(以下、レーザビームとも示す。)を照射して、所望の形状を有する半導体領域の形成工程を図1、図22、図24、及び図25を用いて説明する。

本実施の形態では、実施の形態1とは異なる工程により、所望の形状を有する半導体領域の形成する工程を、図2を用いて説明する。本実施の形態では、実施の形態1と比較して、第2の絶縁層の除去工程と、第3の絶縁層の形成工程との順序が異なる。

的には半導体酸化物層があげられる。第3の絶縁層141の膜厚は、後に半導体膜103をエッチングするマスクとして機能するため、第3の絶縁層141の膜厚は、第2の絶縁層104の膜厚の2倍以上であることが好ましい。また、第3の絶縁層141は、緻密な絶縁層であることが好ましく、第2の絶縁層と比較してエッチングレートが小さく、代表的にはエッチングレートが半分以下の絶縁層であることが好ましい。

本実施の形態では、実施の形態1又は実施の形態2とは結晶状態が異なる半導体領域を形成する工程を、図3を用いて説明する。なお、本実施の形態では、実施の形態1の工程順序を用いて説明するが、実施の形態2の工程順序を用いることも可能である。

本実施の形態では、半導体素子の作製方法について図4を用いて説明する。本実施の形態では、半導体素子の代表例として、逆スタガ型TFTのチャネルエッチ型TFTを用いて説明する。また、以下の実施の形態4乃至実施の形態7では、実施の形態2を用いて半導体素子を形成する工程を説明するが、これに限定させることなく実施の形態1又は実施の形態3を適宜用いることが可能である。

本実施の形態では、半導体素子としてボトムゲートTFTにおいて、チャネル保護型TFTを、図5を用いて説明する。

本実施の形態においては、トップゲートTFTの中でも順スタガ型TFTの作製方法について、図6を用いて説明する。

本実施の形態ではトップゲートTFTの中でもコプレナー型TFTの作製方法について、図7を用いて説明する。

ここでは、保護材を用いて半導体膜の一部を酸化する工程を図24を用いて説明する。

Claims (2)

- 基板上に半導体膜を形成し、前記半導体膜上に形成される第1の酸化物層の一部上に第2の酸化物層を形成した後、前記第1の酸化物層の露出部を除去し、前記第2の酸化物層をマスクとして前記半導体膜をエッチングして、半導体領域を形成し、

前記第2の酸化物層は、酸素雰囲気又は空気雰囲気で、透光部及び遮光部を有するマスクを介して前記半導体膜及び前記第1の酸化物層にレーザ光を照射して形成することを特徴とする半導体装置の作製方法。 - 基板上に半導体膜を形成し、前記半導体膜上に形成される第1の酸化物層の一部上に第2の酸化物層を形成した後、前記第1の酸化物層の露出部を除去し、前記第2の酸化物層をマスクとして前記半導体膜をエッチングして、半導体領域を形成し、

前記第2の酸化物層は、酸素雰囲気又は空気雰囲気で、透光部及び遮光部を有するマスクを介して前記半導体膜及び前記第1の酸化物層にレーザ光を照射して形成し、

前記レーザ光の照射によって、前記半導体膜は結晶化されることを特徴とする半導体装置の作製方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005249293A JP4584074B2 (ja) | 2004-08-31 | 2005-08-30 | 半導体装置の作製方法 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004252464 | 2004-08-31 | ||

| JP2005249293A JP4584074B2 (ja) | 2004-08-31 | 2005-08-30 | 半導体装置の作製方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2006100809A JP2006100809A (ja) | 2006-04-13 |

| JP2006100809A5 JP2006100809A5 (ja) | 2008-09-18 |

| JP4584074B2 true JP4584074B2 (ja) | 2010-11-17 |

Family

ID=36240271

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005249293A Expired - Fee Related JP4584074B2 (ja) | 2004-08-31 | 2005-08-30 | 半導体装置の作製方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4584074B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006210413A (ja) * | 2005-01-25 | 2006-08-10 | Sharp Corp | 投影マスクならびに半導体デバイスの製造方法および製造装置 |

| JP5207296B2 (ja) * | 2008-07-08 | 2013-06-12 | 岩谷産業株式会社 | 腐刻方法 |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004356637A (ja) * | 2003-05-07 | 2004-12-16 | Fumimasa Yo | 薄膜トランジスタ及びその製造方法 |

-

2005

- 2005-08-30 JP JP2005249293A patent/JP4584074B2/ja not_active Expired - Fee Related

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2004356637A (ja) * | 2003-05-07 | 2004-12-16 | Fumimasa Yo | 薄膜トランジスタ及びその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2006100809A (ja) | 2006-04-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7622338B2 (en) | Method for manufacturing semiconductor device | |

| US7977253B2 (en) | Manufacturing method of semiconductor device | |

| US10304962B2 (en) | Semiconductor device and manufacturing method thereof | |

| US8102005B2 (en) | Wiring substrate, semiconductor device and manufacturing method thereof | |

| US7648861B2 (en) | Method of fabricating a semiconductor device including separately forming a second semiconductor film containing an impurity element over the first semiconductor region | |

| JP4536601B2 (ja) | 半導体装置の作製方法 | |

| JP5110785B2 (ja) | 表示装置の作製方法 | |

| US7737442B2 (en) | Semiconductor device | |

| JP4906039B2 (ja) | 半導体装置の作製方法 | |

| US20050214688A1 (en) | Method for forming film pattern, method for manufacturing semiconductor device, liquid crystal television, and EL television | |

| JP4584075B2 (ja) | 半導体装置の作製方法 | |

| JP2006032939A (ja) | 発光装置の作製方法 | |

| JP2006148082A (ja) | 配線基板及び半導体装置の作製方法 | |

| US7776681B2 (en) | Semiconductor device and method for manufacturing the same | |

| JP2006128654A (ja) | 液晶表示装置の作製方法 | |

| JP4584074B2 (ja) | 半導体装置の作製方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080804 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080804 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20100816 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100831 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100901 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4584074 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130910 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130910 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |