JP4524997B2 - 窒化物半導体素子 - Google Patents

窒化物半導体素子 Download PDFInfo

- Publication number

- JP4524997B2 JP4524997B2 JP2003108767A JP2003108767A JP4524997B2 JP 4524997 B2 JP4524997 B2 JP 4524997B2 JP 2003108767 A JP2003108767 A JP 2003108767A JP 2003108767 A JP2003108767 A JP 2003108767A JP 4524997 B2 JP4524997 B2 JP 4524997B2

- Authority

- JP

- Japan

- Prior art keywords

- nitride semiconductor

- layer

- semiconductor layer

- grown

- protective film

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

【産業上の利用分野】

本発明は基板となり得るような結晶欠陥の少ない窒化物半導体(In X Al Y Ga 1-X-Y N、0≦X、0≦Y、X+Y≦1)の成長方法に関する。

【0002】

【従来の技術】

青色LED、純緑色LEDの材料と知られている窒化物半導体は、サファイア基板上に格子不整合の状態で成長されている。格子不整合で半導体材料を成長させると、半導体中に結晶欠陥が発生し、その結晶欠陥が半導体デバイスの寿命に大きく影響することは知られている。窒化物半導体の場合、結晶欠陥として非常に多い貫通転位がある。しかし、窒化物半導体LED素子の場合、その貫通転位が例えば10 10 /cm 2 以上と多いにも関わらず、その寿命にはほとんど影響しない。これは窒化物半導体が他の半導体材料と異なり、非常に劣化に強いことを示している。

【0003】

一方、窒化物半導体レーザ素子では、LEDと同様にサファイア基板の上に成長されるが、サファイアの上に例えばLEDと同じようにバッファ層を介して素子構造となる窒化物半導体を積層すると結晶欠陥はLEDと同じである。しかし、レーザ素子の場合は、LEDに比較して電流密度が1〜2桁も大きいので、結晶欠陥がLEDと異なり直接寿命に影響する傾向にある。レーザ素子のような極微小な領域に電流を集中させるデバイスでは、半導体中の結晶欠陥を少なくすることが非常に重要である。

【0004】

そこで、例えばサファイアのような窒化物半導体と異なる材料よりなる基板の上に、窒化物半導体基板となるような結晶欠陥の少ない窒化物半導体を成長させる試みが、最近盛んに行われるようになった(例えば、Proceedings of The Second International Conference on Nitride Semiconductors-ICNS'97 予稿集,October 27-31,1997,P492-493、同じくICNS'97 予稿集,October 27-31,1997,P500-501)。これらの技術は、サファイア基板上に、従来の結晶欠陥が非常に多いGaN層を薄く成長させ、その上にSiO 2 よりなる保護膜を部分的に形成し、その保護膜の上からハライド気相成長法(HVPE)、有機金属気相成長法(MOVPE)等の気相成長法により、再度GaN層を横方向に成長させる技術である。この方法は窒化物半導体を保護膜上で横方向に成長させることから、一般にラテラルオーバーグロウス(lateral over growth:LOG)と呼ばれている。

【0005】

また、我々はLOGにより作製した窒化物半導体基板の上に、活性層を含む窒化物半導体レーザ素子を作製して、世界で初めて室温での連続発振1万時間以上を達成したことを発表した。(ICNS'97 予稿集,October 27-31,1997,P444-446)

【0006】

【発明が解決しようとする課題】

従来の窒化物半導体の成長方法によると、確かに異種基板上に直接成長させた窒化物半導体よりも、結晶欠陥の数は減少する。これはラテラルグロウスによって、結晶欠陥の転位を減少させることができる。

【0007】

しかしながら、従来の成長方法では、未だ窒化物半導体表面に現れている結晶欠陥の数は多く未だ十分満足できるものではなかった。また窒化物半導体素子についても、結晶欠陥が未だ偏在するため、信頼性も十分とは言えない。そのため一枚のウェーハからレーザ素子を多数作製しても、満足できる寿命を有しているものはわずかしか得られない。寿命に優れた素子を作製するためには、窒化物半導体表面に現れた結晶欠陥の数をさらに減少させる必要がある。従って、本発明はこのような事情を鑑みてなされたものであって、その目的とするところは、窒化物半導体基板となり得るような、さらに結晶欠陥の少ない窒化物半導体の成長方法を提供することにある。

【0008】

【課題を解決するための手段】

本発明における窒化物半導体素子は、窒化物半導体基板上に活性層を備えた窒化物半導体層を有する窒化物半導体素子において、前記窒化物半導体基板は、第1の窒化物半導体層上に、部分的に保護膜を形成し、保護膜の開口部に第2の窒化物半導体層を三角形状で成長させたものであって、該第2の窒化物半導体層における断面TEMで観察したときの結晶欠陥密度が1×108個/cm2以下であり、前記第2の窒化物半導体層が保護膜上において繋がる前に、その上にInaGa1−aN(0<a<1)よりなる層が形成され、その上にAlXGa1−XN(0≦x≦0.4)層が形成されていることを特徴とする。前記基板の結晶欠陥は、偏在していることが好ましい。前記基板は、横方向成長させたGaNであることが好ましい。前記基板の結晶欠陥密度は1×106個/cm2以下であることが好ましい。前記基板は、窒化物半導体と異なる材料よりなる異種基板上に窒化物半導体層を形成していることが好ましい。前記基板は、第1の窒化物半導体層、当該第1の窒化物半導体層の上に部分的に形成された保護膜、さらに該保護膜上に形成されたラテラルグロウス層から成ることが好ましい。前記InaGa1−aN(0<a<1)層を以下に第3の窒化物半導体層と示す。本発明の窒化物半導体基板上に活性層を備えた窒化物半導体層を有する窒化物半導体素子の成長方法は3つの態様からなり、その第1の態様は、窒化物半導体と異なる材料よりなる異種基板の上に第1の窒化物半導体層、第1の窒化物半導体層の上に部分的に保護膜を形成し、その保護膜の上に、第1の窒化物半導体層よりも結晶欠陥が少ないラテラルグロウス層を成長させる窒化物半導体の成長方法において、前記第1の窒化物半導体層と保護膜との間に、Inを含む窒化物半導体よりなる第3の窒化物半導体層を形成することを特徴とする。なお異種基板と第1の窒化物半導体とは直接接していなくても良く、また第3の窒化物半導体層と保護膜とは直接接していなくても良い。また第1の窒化物半導体層は複数の層からなっていても良い。第3の窒化物半導体層は、InaGa1-aN(0<a<1)層を成長させることが望ましく、例えばその膜厚は10オングストローム以上、好ましくは50オングストローム以上で成長させる。10オングストロームよりも薄いと、結晶欠陥を止めるのが不十分な傾向にある。また膜厚の上限は特に限定するものではないが3μm以下に調整することが望ましい。3μmを超えると良質の結晶を成長させるのが難しい傾向にある。但し、第1の窒化物半導体層よりも第3の窒化物半導体層を薄膜で成長させる方が結晶欠陥が少ないラテラルグロウス層3が得られる傾向にある。

【0009】

本発明の第1の態様において、前記第1の窒化物半導体層がAlXGa1-XN(0≦X≦0.4)よりなり、前記第3の窒化物半導体層がInaGa1-aN(0<a≦0.5)よりなることを特徴とする。このAlの混晶比は0.4以下に調整することにより、次に成長させるInを含む窒化物半導体を成長させるための結晶性の良い下地層となる。0.4を超えると下地層自体にクラックが入りやすくなる傾向にあり、InGaNを成長させにくくなる。最も好ましいこの下地層としてはGaNを成長させる。またこのAlXGa1-XN層は例えば異種基板の上に400℃〜900℃の範囲で成長された、AlN、GaN、AlGaN等の低温成長バッファ層の上に成長されていても良い。特に、第3の窒化物半導体はIn a Ga 1-a N(0<a≦0.5)とすると結晶性の良い層が得られ効果的に結晶欠陥を第3の窒化物半導体で止めることができる傾向にある。

【0010】

また本発明の第2の態様は、窒化物半導体と異なる材料よりなる異種基板の上に成長された第1の窒化物半導体層の上に部分的に保護膜を形成し、その保護膜の上に、第1の窒化物半導体層よりも結晶欠陥が少ない第2の窒化物半導体層を成長させる窒化物半導体の成長方法において、前記第2の窒化物半導体層中に、Inを含む窒化物半導体よりなる第4の窒化物半導体層を少なくとも一層介在させることを特徴とする。この第4の窒化物半導体層は第1の態様と同じく、InbGa1-bN(0<b<1)を成長させることが望ましく、例えばその膜厚は10オングストローム以上、好ましくは50オングストローム以上で成長させる。膜厚の上限は特に限定しないが3μm以下に調整することが望ましい。なお、本発明の第1の態様、第2の態様において、InGaNの膜厚は必ずしも必須要件ではない。

【0011】

本発明の第2の態様では、前記第4の窒化物半導体層は、AlYGa1-YN(0≦Y≦0.4)層と、AlZGa1-ZN(0≦Z≦0.4)層との間に挟まれていることを特徴とする。このAl混晶比は0.4以下に調整することにより、第1の態様と同じく、次に成長させるInを含む第4の窒化物半導体を成長させるための結晶性の良い下地層となる。0.4を超えると下地層自体にクラックが入りやすくなる傾向にあり、InGaNを成長させにくくなる。このInGaNを挟むAlYGa1-YN層、及びAlZGa1-ZNは最も好ましくはGaNとする。

【0012】

また本発明の第2の態様と第1の態様とを組み合わせることもできる。即ち、第3の態様は、第1の窒化物半導体層と保護膜との間に、Inを含む窒化物半導体よりなる第3の窒化物半導体層を形成し、さらに前記第2の窒化物半導体層中に、Inを含む窒化物半導体よりなる第4の窒化物半導体層を少なくとも一層介在させることを特徴とする。

【0013】

なお、本発明の第3の態様においても、前記第1の窒化物半導体層がAlXGa1-XN(0≦X≦0.4)よりなり、前記第3の窒化物半導体層がInaGa1-aN(0<a≦0.5)であり、かつ前記第4の窒化物半導体層は、AlYGa1-YN(0≦Y≦0.4)層と、AlZGa1-ZN(0≦Z≦0.4)層との間に挟まれているようにすると好ましい。

【0014】

【発明の実施の形態】

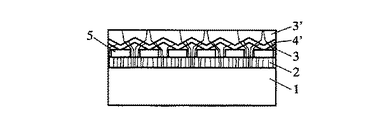

図1は本発明の成長方法の第1の態様において得られる窒化物半導体層の結晶構造を示す模式的な断面図であり、1は例えばサファイアよりなる異種基板、2は異種基板上に成長されて、結晶欠陥が層内ほぼ均一にある第1の窒化物半導体層、3は結晶欠陥が第1の窒化物半導体層よりも少ない第2の窒化物半導体層、4はInを含む第3の窒化物半導体層、5は窒化物半導体層の上に部分的に形成される保護膜を示している。以下、これらの図を元に本発明の窒化物半導体の成長方法の作用を従来の方法と比較しながら説明する。

【0015】

異種基板1の上に成長した第1の窒化物半導体層2は、その層内においてほぼ均一に結晶欠陥を有している。第1の窒化物半導体層2は、例えば第1の窒化物半導体よりも低温で成長させるGaN、AlN、GaAlN等のバッファ層(図示せず。)の上に成長されることが多い。本発明の方法では、保護膜が直接接している第3の窒化物半導体層4をInを含む窒化物半導体、好ましくは3元混晶のInaGa1-aN(0<a<1)とすることにより、第1の窒化物半導体層の上に成長させる第2の窒化物半導体層3の結晶欠陥を従来よりも少なくすることができる。また第1の窒化物半導体層及び第3の窒化物半導体層を同一組成のInGaNとすることもできるが、同一組成のInaGa1-aNとする場合、そのa値は0<a≦0.1の範囲に調整することが望ましい。0.1を超えると結晶性が悪く、結晶欠陥が多くなり、その上に成長させる第2の窒化物半導体層の結晶欠陥が多くなる傾向にある。

【0016】

好ましくは、図1に示すように、第1の窒化物半導体層2をInを含まない窒化物半導体、好ましくはAlXGa1-XN(0≦X≦0.4)、さらに好ましくはGaNとし、その上にInを含む第3の窒化物半導体4、好ましくはInaGa1-aN(0<a<1)、さらに好ましくは(0<a≦0.5)を成長させる。なお第1の第3の窒化物半導体が同一組成である場合に比べて、第3の窒化物半導体層のIn組成比が多くても良いのは次の通りである。即ちInaGa1-aNは基板の上にバッファ層を介して直接成長させる窒化物半導体ではなく、Al混晶比の少ないAlGaN、GaNよりなる第1の窒化物半導体層2の上に成長される層であるため結晶性がよい。そのためInbGa1-bNのIn組成比を大きくすることができる。また、第1の窒化物半導体層は、例えばGaNとInGaNとを積層した多層膜、例えば膜厚100オングストローム以下の窒化物半導体を交互に積層した超格子層としても良い。多層膜とする場合、最終的に保護膜と接する側の窒化物半導体層をInGaNとすると、そのInGaN層が本発明の第2の窒化物半導体層に該当する。

【0017】

図1に示す細線は異種基板と窒化物半導体との格子不整合により起因する結晶欠陥が窒化物半導体層中を伝搬する様子を模式的に示している。Inを含む窒化物半導体は、Inを含まない窒化物半導体に比べて結晶自体が柔らかいので、この層で、結晶欠陥が止まりやすい傾向にある。そのため、まずGaNよりなる第1の窒化物半導体層2を成長させ、その上にInGaNよりなる第3の窒化物半導体層4を成長させてやることにより、第1の窒化物半導体層2より発生した結晶欠陥を第3の窒化物半導体層4によって止める。従って、その第3の窒化物半導体層4、及び保護膜の上に第2の窒化物半導体を成長させても、元の結晶欠陥が止められているので、第2の窒化物半導体に伝搬し、表出してくる結晶欠陥は少なくなる。

【0018】

図2は本発明の方法の第2の態様を示す窒化物半導体ウェーハの模式的な断面図であり、図1と同じく細線は結晶欠陥を示し、同一符号は同一部材を示しているが4’は第4の窒化物半導体を示す。第2の態様も第1の態様と同じく、第2の窒化物半導体層成長中にInbGa1-bN(0<b<1)、さらに好ましくはInbGa1-bN(0<b≦0.5)よりなる第4の窒化物半導体層4’を成長させることにより、結晶欠陥をその第4の窒化物半導体層4’で止め、その第4の窒化物半導体層4’上に成長させる第2の窒化物半導体層3’の結晶欠陥を少なくすることができる。

【0019】

さらに、第2の窒化物半導体層3はAlYGa1-YN(0≦Y≦0.4)層、好ましくはGaNを成長させ、その上にInGaN層4を成長させ、その上にAlZGa1-ZN(0≦Z≦0.4)層3’、好ましくはGaNを成長させることが、表出する結晶欠陥の少ない第2の窒化物半導体層3’を得る上で非常に好ましい。

【0020】

図3は第2の態様において第4の窒化物半導体層4’を介在させる位置を示す断面図である。図2では最初の第2の窒化物半導体層3が平面状になった後にInGaN層4をその上に成長させているが、図3では第2の窒化物半導体層が平面上を呈していないうちから第4の窒化物半導体層4’をその上に成長させている。保護膜を介して結晶欠陥の少ない第2の窒化物半導体を成長させる場合、保護膜が形成されていない部分(窓部)からまず第2の窒化物半導体が成長し始め、それが横方向に成長する。その成長過程において、第2の窒化物半導体は、図3に示すように最初、三角形状若しくは柱状の形状で成長し、それらが保護膜上で繋がる。本発明ではその第2の窒化物半導体3が保護膜上において横方向に成長して繋がる前に第4の窒化物半導体層4’を成長させても、十分その効果が得られる。

【0021】

図4は従来の窒化物半導体の成長方法による窒化物半導体ウェーハの構造を示す模式断面図である。従来方法の成長方法では、第2の窒化物半導体3の成長初期には窓部から多くの結晶欠陥が転位するが、第2の窒化物半導体3成長中、かなり多くの結晶欠陥の転位が中断するものの、第2の窒化物半導体3の表面まで転位し続ける結晶欠陥が存在し、一方、保護膜の上部では縦方向に転位する結晶欠陥がほとんど見られない。このような従来の成長方法により得られる窒化物半導体は結晶欠陥の数を減少させることができるが、素子の信頼性をより高めるには更なる結晶欠陥の低下が望まれる。更にまた、第2の窒化物半導体の成長の途中で転位が中断した結晶欠陥が、素子を動作中に再転位する恐れも考えられ、結晶欠陥の再転位により素子の寿命が短くなる可能性がある。

【0022】

本発明では、第2の窒化物半導体層成長中、若しくは成長前に、第1の窒化物半導体と異なる組成を有する窒化物半導体、即ちInGaNを成長させることにより結晶欠陥の転位を止め、第2の窒化物半導体の成長初期に窓部から転位する結晶欠陥の数、及び窓部上部の第2の窒化物半導体層の表面に現れる結晶欠陥の数を少なくすることができ、更に素子の動作中の再転位の防止を可能にするものである。本発明の成長方法により得られる第2の窒化物半導体層は、結晶欠陥の非常に少ない、良好な窒化物半導体基板となりうる。このようにして第2の窒化物半導体を成長することにより、第2の窒化物半導体層表面に現れる平均的な結晶欠陥の数は、断面TEMで観察すると、1×108個/cm2以下、さらには1×106個/cm2以下にすることができる。

【0023】

【実施例】

[実施例1]

図5は本発明の一実施例に係るレーザ素子の形状を示す模式的な斜視図であり、リッジストライプに垂直な方向で切断した際の断面も同時に示している。以下、この図を基に実施例1について説明する。

【0024】

2インチφ、C面を主面とするサファイアよりなる異種基板1をMOVPE反応容器内にセットし、温度を500℃にして、キャリアガスに水素、反応ガスにTMG、及びアンモニアを用い、GaNよりなるバッファ層(図示せず)を200オングストロームの膜厚で成長させる。バッファ層成長後、温度を1050℃にして、同じくGaNよりなる第1の窒化物半導体層2を5μmの膜厚で成長させる。基板はサファイアの他、SiC、ZnO、スピネル、GaAs等、窒化物半導体を成長させるために知られている、窒化物半導体と異なる材料よりなる基板を用いることができる。第1の窒化物半導体層2はAl混晶比X値が0.5以下のAlXGa1-XN(0≦X≦0.5)を成長させることが望ましい。0.5を超えると、結晶欠陥というよりも結晶自体にクラックが入りやすくなってしまうため、結晶成長自体が困難になる傾向にある。また膜厚はバッファ層よりも厚い膜厚で成長させて、10μm以下の膜厚に調整することが望ましい。

【0025】

(第3の窒化物半導体層4)

次に温度を800℃にして、反応ガスにTMI、TMG、及びアンモニアを用い、第1の窒化物半導体層2の上にIn0.1Ga0.9Nよりなる第3の窒化物半導体層4を0.5μmの膜厚で成長させる。

【0026】

第3の窒化物半導体層4成長後、ウェーハを反応容器から取り出し、この第3の窒化物半導体層4の表面に、ストライプ状のフォトマスクを形成し、CVD装置によりストライプ幅10μm、ストライプ間隔(窓部)2μmのSiO2よりなる保護膜5を1μmの膜厚で形成する。保護膜の形状としてはストライプ状、ドット状、碁盤目状等どのような形状でも良いが、窓部よりも保護膜の面積を大きくする方が、結晶欠陥の少ない第2の窒化物半導体層3が成長しやすい。保護膜の材料としては、例えば酸化ケイ素(SiOX)、窒化ケイ素(SiXNY)、酸化チタン(TiOX)、酸化ジルコニウム(ZrOX)等の酸化物、窒化物、またこれらの多層膜の他、1200℃以上の融点を有する金属等を用いることができる。これらの保護膜材料は、窒化物半導体の成長温度600℃〜1100℃の温度にも耐え、その表面に窒化物半導体が成長しないか、若しくは成長しにくい性質を有している。

【0027】

(第2の窒化物半導体層3)

保護膜3形成後、ウェーハを再度MOVPEの反応容器内にセットし、温度を1050℃にして、TMG、アンモニアを用い、アンドープGaNよりなる第2の窒化物半導体層4を10μmの膜厚で成長させる。この第2の窒化物半導体層は、保護膜5及び、第3の窒化物半導体層4の上に連続して形成される。この第2の窒化物半導体層3はハライド気相成長法(HVPE)を用いて成長させることもできるが、MOVPE法による方が結晶性の良いものが得られやすい。また、この第2の窒化物半導体層にSi、Ge等のn型不純物をドープしてキャリア濃度を適当な範囲に調整してもよい。

【0028】

(n側バッファ層11=兼n側コンタクト層)

アンモニアとTMG、不純物ガスとしてシランガスを用い、第2の窒化物半導体層3の上にSiを3×1018/cm3ドープしたGaNよりなるn側バッファ層11を4μmの膜厚で成長させる。このバッファ層は、図5のような構造の発光素子を作製した場合にはn電極を形成するためのコンタクト層としても作用する。また第2の窒化物半導体層を70μm以上の厚膜で成長させて、保護膜、異種基板を除去し、第2の窒化物半導体層に電極を設ける場合には、省略することもできる。このn側バッファ層は高温で成長させるバッファ層であり、例えばサファイア、SiC、スピネルのように窒化物半導体体と異なる材料よりなる基板の上に、900℃以下の低温において、GaN、AlN等を、0.5μm以下の膜厚で直接成長させるバッファ層とは区別される。

【0029】

(クラック防止層12)

次に、TMG、TMI(トリメチルインジウム)、アンモニアを用い、温度を800℃にしてIn0.06Ga0.94Nよりなるクラック防止層12を0.15μmの膜厚で成長させる。クラック防止層は少なくともインジウムを含む窒化物半導体、好ましくはInXGa1-XN(0<X<0.5)を0.5μm以下の膜厚で成長させることにより、その上に成長させるAlを含む窒化物半導体にクラックが入るのを防ぐことができる。

【0030】

(n側クラッド層13=超格子層)

続いて、1050℃でTMA、TMG、アンモニア、シランガスを用い、Siを1×1019/cm3ドープしたn型Al0.2Ga0.8Nよりなる第1の層を25オングストロームの膜厚で成長させ、続いてシランガス、TMAを止め、アンドープのGaNよりなる第2の層を25オングストロームの膜厚で成長させる。そして第1層+第2層+第1層+第2層+・・・というように超格子層を構成し、総膜厚0.8μmの超格子よりなるn側クラッド層12を成長させる。バンドギャップエネルギーが異なる窒化物半導体を積層した超格子を作製した場合、不純物はいずれか一方の層に多くドープして、いわゆる変調ドープを行うと閾値が低下しやすい傾向にある。

【0031】

(n側光ガイド層14)

続いて、シランガスを止め、1050℃でアンドープGaNよりなるn側光ガイド層14を0.1μmの膜厚で成長させる。このn側光ガイド層は、活性層の光ガイド層として作用し、GaN、InGaNを成長させることが望ましく、通常100オングストローム〜5μm、さらに好ましくは200オングストローム〜1μmの膜厚で成長させることが望ましい。またこの層をアンドープの超格子層とすることもできる。超格子層とする場合には超格子を構成するバンドギャップエネルギーの大きい方の窒化物半導体層のバンドギャップエネルギーは活性層の井戸層よりも大きく、n側クラッド層のAl0.2Ga0.8Nよりも小さくする。

【0032】

(活性層15)

次に、TMG、TMI、アンモニアを用い活性層14を成長させる。活性層は温度を800℃に保持して、アンドープIn0.2Ga0.8Nよりなる井戸層を40オングストロームの膜厚で成長させる。次にTMIのモル比を変化させるのみで同一温度で、アンドープIn0.01Ga0.95Nよりなる障壁層を100オングストロームの膜厚で成長させる。井戸層と障壁層とを順に積層し、最後に障壁層で終わり、総膜厚440オングストロームの多重量子井戸構造(MQW)の活性層を成長させる。活性層は本実施例のようにアンドープでもよいし、またn型不純物及び/又はp型不純物をドープしても良い。不純物は井戸層、障壁層両方にドープしても良く、いずれか一方にドープしてもよい。

【0033】

(p側キャップ層16)

次に、温度を1050℃に上げ、TMG、TMA、アンモニア、Cp2Mg(シクロペンタジエニルマグネシウム)を用い、p側光ガイド層17よりもバンドギャップエネルギーが大きい、Mgを1×1020/cm3ドープしたp型Al0.3Ga0.7Nよりなるp側キャップ層16を300オングストロームの膜厚で成長させる。このp型キャップ層16は0.1μm以下の膜厚で形成することにより素子の出力が向上する傾向にある。膜厚の下限は特に限定しないが、10オングストローム以上の膜厚で形成することが望ましい。

【0034】

(p側光ガイド層17)

続いてCp2Mg、TMAを止め、1050℃で、バンドギャップエネルギーがp側キャップ層16よりも小さい、アンドープGaNよりなるp側光ガイド層17を0.1μmの膜厚で成長させる。この層は、活性層の光ガイド層として作用し、n型光ガイド層14と同じくGaN、InGaNで成長させることが望ましい。なお、このp側光ガイド層をアンドープの窒化物半導体、若しくはp型不純物をドープした窒化物半導体よりなる超格子層とすることもできる。超格子層とする場合にはバンドギャップエネルギーの大きな方の窒化物半導体層のバンドギャップエネルギーは、活性層の井戸層より大きく、p側クラッド層のAl0.2Ga0.8Nよりも小さくすることが望ましい。

【0035】

(p側クラッド層18)

続いて、1050℃でMgを1×1020/cm3ドープしたp型Al0.2Ga0.8Nよりなる第3の層を25オングストロームの膜厚で成長させ、続いてTMAのみを止め、アンドープGaNよりなる第4の層を25オングストロームの膜厚で成長させ、総膜厚0.8μmの超格子層よりなるp側クラッド層18を成長させる。この層もn側クラッド層13と同じくバンドギャップエネルギーが異なる窒化物半導体を積層した超格子を作製した場合、不純物はいずれか一方の層に多くドープして、いわゆる変調ドープを行うと閾値が低下しやすい傾向にある。

【0036】

(p側コンタクト層19)

最後に、1050℃で、p側クラッド層18の上に、Mgを2×1020/cm3ドープしたp型GaNよりなるp側コンタクト層18を150オングストロームの膜厚で成長させる。p側コンタクト層19はp型のInXAlYGa1-X-YN(0≦X、0≦Y、X+Y≦1)で構成することができ、好ましくはMgをドープしたGaNとすれば、p電極21と最も好ましいオーミック接触が得られる。またp型AlYGa1-YNを含む超格子構造のp側クラッド層17に接して、バンドギャップエネルギーの小さい窒化物半導体をp側コンタクト層として、その膜厚を500オングストローム以下と薄くしているために、実質的にp側コンタクト層18のキャリア濃度が高くなりp電極と好ましいオーミックが得られて、素子の閾値電流、電圧が低下する。

【0037】

以上のようにして窒化物半導体を成長させたウェーハを反応容器内において、窒素雰囲気中700℃でアニーリングを行い、p型不純物をドープした層をさらに低抵抗化させる。

【0038】

アニーリング後、ウェーハを反応容器から取り出し、図7に示すように、RIE装置により最上層のp側コンタクト層18と、p側クラッド層17とをエッチングして、4μmのストライプ幅を有するリッジ形状とする。結晶欠陥が少ない第2の窒化物半導体層3上に導波路領域を形成すると、結晶欠陥が活性層まで伸びてこなくなる傾向にあるため、素子の寿命を長寿命とすることができ、信頼性が向上する。

【0039】

次にリッジ表面にマスクを形成し、RIEにてエッチングを行い、n側バッファ層11の表面を露出させる。露出させたこのn側バッファ層11はn電極23を形成するためのコンタクト層としても作用する。

【0040】

次にp側コンタクト層19のリッジ最表面にNiとAuよりなるp電極20をストライプ状に形成する。p側コンタクト層と好ましいオーミックが得られるp電極20の材料としては、例えばNi、Pt、Pd、Co、Ni/Au、Pt/Au、Pd/Au等を挙げることができる。

【0041】

一方、TiとAlよりなるn電極22を先ほど露出させたn側バッファ層11の表面にストライプ状に形成する。n側バッファ層11、またはGaN基板10と好ましいオーミックが得られるn電極22の材料としてはAl、Ti、W、Cu、Zn、Sn、In等の金属若しくは合金が好ましい。

【0042】

次に、図1に示すようにp電極20と、n電極22との間に露出した窒化物半導体層の表面にSiO2よりなる絶縁膜23を形成し、この絶縁膜23を介してp電極20と電気的に接続したpパッド電極21を形成する。このpパッド電極21は実質的なp電極21の表面積を広げて、p電極側をワイヤーボンディング、ダイボンディングできるようにしている。

【0043】

以上のようにして、n電極とp電極とを形成したウェーハを研磨装置に移送し、ダイヤモンド研磨剤を用いて、窒化物半導体を形成していない側のサファイア基板をラッピングし、サファイア基板の厚さを70μmとする。ラッピング後、さらに細かい研磨剤で1μmポリシングして基板表面を鏡面状とし、Au/Snで全面をメタライズする。

【0044】

その後、Au/Sn側をスクライブして、ストライプ状の電極に垂直な方向でバー状に劈開し、劈開面に共振器を作製する。共振器面にSiO2とTiO2よりなる誘電体多層膜を形成し、最後にp電極に平行な方向で、バーを切断してレーザチップとした。次にチップをフェースアップ(基板とヒートシンクとが対向した状態)でヒートシンクに設置し、それぞれの電極をワイヤーボンディングして、室温でレーザ発振を試みたところ、室温において、閾値電流密度2.0kA/cm2、閾値電圧4.0Vで、発振波長405nmの連続発振が確認され、1万時間以上の寿命を示した。さらに同一ウェーハから、500個のレーザ素子を無作為に抽出し、レーザ素子の寿命を測定したところ70%以上が1万時間以上の寿命を示した。このように長寿命を有するレーザ素子が多く得られると言うことは、第2の窒化物半導体層の結晶欠陥が少なくなっていることを示している。

【0045】

[比較例]

実施例1において、第3の窒化物半導体層4を成長させず、直接第1の窒化物半導体層2の上に保護膜5を形成し、リッジストライプを任意の位置に形成する他は、同様にしてレーザ素子を得たところ、500個の内で1万時間以上を達成したものは5%以下であった。

【0046】

[実施例2]

実施例1において、In0.1Ga0.9Nよりなる第3の窒化物半導体層成長後、続いて、温度を1000℃にして、GaN層(第1の窒化物半導体の続き)を0.1μmの膜厚で成長させる。なお、このGaN層はInGaNを成長させる温度とほぼ同じか、それよりも低温で成長させても良い。GaN層成長後、ウェーハを反応容器から取り出し、実施例1と同様にして保護膜を形成して、第2の窒化物半導体層、及びn側コンタクト層以上の素子構造となる窒化物半導体を積層してレーザ素子を得たところ、実施例1とほぼ同等の歩留まりで、1万時間以上の寿命を有するレーザ素子が得られた。

【0047】

[実施例3]

実施例1において、GaNよりなる第1の窒化物半導体層2成長後、ウェーハを反応容器から取り出し、この第1の窒化物半導体層2の表面に、実施例1と同様にしてストライプ状のフォトマスクを形成し、CVD装置によりストライプ幅10μm、ストライプ間隔(窓部)2μmのSiO2よりなる保護膜を1μmの膜厚で形成する。

【0048】

再度ウェーハを反応容器に移送し、温度を1050℃にして、TMG、アンモニアを用い、保護膜を形成した第1の窒化物半導体層の上に、アンドープGaNよりなる第2の窒化物半導体層を5μmの膜厚で成長させる。

【0049】

続いて、温度を800℃に下げ、TMG、TMI、アンモニアを用い、In0.1Ga0.9Nよりなる第4の窒化物半導体層を0.5μmの膜厚で成長させる。

【0050】

続いて、温度を1050℃にして、TMG、アンモニアを用い、第4の窒化物半導体層の上にアンドープGaNよりなる第2の窒化物半導体層を再度5μmの膜厚で成長させる。

【0051】

後は実施例1と同様にして、n側コンタクト層から上の活性層を含む窒化物半導体を積層した後、実施例1と同様にしてレーザ素子を作製したところ、実施例1とほぼ同等の歩留まりで、1万時間以上の寿命を有するレーザ素子が得られた。

【0052】

[実施例4]

実施例1において、In0.1Ga0.9Nよりなる第3の窒化物半導体層の上にストライプ状の保護膜を形成した後、再度ウェーハを反応容器に戻し、温度を1050℃にする。そして、実施例2と同様にして、第3の窒化物半導体層、及び保護膜の上にアンドープGaNよりなる第2の窒化物半導体層を5μmの膜厚で成長させ、その上にIn0.1Ga0.9Nよりなる第4の窒化物半導体層を0.5μmの膜厚で成長させ、さらに、その第4の窒化物半導体層の上にアンドープGaNよりなる第2の窒化物半導体層を再度5μmの膜厚で成長させる。

【0053】

後は実施例1と同様にして、n側コンタクト層から上の活性層を含む窒化物半導体を積層した後、実施例1と同様にしてレーザ素子を作製したところ、実施例1とほぼ同等の歩留まりで、1万時間以上の寿命を有するレーザ素子が得られた。る。

【0054】

[実施例5]

図6は本発明の他の実施例に係るレーザ素子の構造を示す模式断面図であり、図5と同一符号は同一箇所を示す。実施例1において、第2の窒化物半導体層3を成長させる際に、Siをドープして膜厚を90μmの膜厚で成長させる。後は実施例1と同様にしてその第2の窒化物半導体層の上にn側コンタクト層11から上の窒化物半導体層を成長させる。成長後、反応容器からウェーハを取り出し、このウェーハの異種基板側を研磨して、異種基板1、第1の窒化物半導体層2、第3の窒化物半導体層4及び保護膜3を除去する。

【0055】

次に、実施例1と同様にしてp側クラッド層18から上をリッジ形状とし、p電極20及びpパッド電極21を形成する。但し、リッジストライプの位置は保護膜が除去されているので、窓部に一致させることは困難である。一方保護膜が除去されて露出された第2の窒化物半導体層表面のほぼ全面にTi/Alよりなるn電極22を設け、図6に示すようにp電極とn電極とが対向した状態のレーザ素子とする。

【0056】

同様にこのレーザ素子も低閾値で室温で連続発振し、リッジを任意の位置に形成したにも関わらず、1万時間以上の寿命を示したものは500個の内で40%以上あった。

【0057】

【発明の効果】

以上説明したように、本発明の窒化物半導体の成長方法によると、窒化物半導体基板となる第2の窒化物半導体層に表出する結晶欠陥を少なくすることができるので、その上に素子構造となる活性層を含む窒化物半導体を積層しても、結晶欠陥が広がらず、長時間に渡って信頼性に優れた素子が実現できる。なお、本明細書においてはレーザ素子について説明したが、本発明の成長方法はレーザ素子だけでなく、窒化物半導体基板を用いた窒化物半導体デバイス全てに適用可能である。

【図面の簡単な説明】

【図1】 本発明の成長方法の第1の態様において得られる窒化物半導体層の結晶構造を模式的に示す断面図。

【図2】 本発明の成長方法の第2の態様において得られる窒化物半導体層の結晶構造を模式的に示す断面図。

【図3】 本発明の成長方法の第2の態様において得られる窒化物半導体層の別の結晶構造を模式的に示す断面図。

【図4】 従来の成長方法において得られる窒化物半導体層の結晶構造を模式的に示す断面図。

【図5】 本発明の方法に係るレーザ素子の構造を示す模式的な斜視図。

【図6】 本発明の他の実施例に係るレーザ素子の構造を示す模式断面図。

【符号の説明】

1・・・異種基板

2・・・第1の窒化物半導体層

3、3’・・・第2の窒化物半導体層

4・・・第3の窒化物半導体層

4'・・・第4の窒化物半導体層

5・・・保護膜

11・・・n側バッファ層

12・・・クラック防止層

13・・・n側クラッド層

14・・・n側光ガイド層

15・・・活性層

16・・・p側キャップ層

17・・・p側光ガイド層

18・・・p側クラッド層

19・・・p側コンタクト層

20・・・p電極

21・・・pパッド電極

22・・・n電極

23・・・絶縁膜

Claims (3)

- 窒化物半導体基板上に活性層を備えた窒化物半導体層を有する窒化物半導体素子において、

前記窒化物半導体基板は、第1の窒化物半導体層上に、部分的に保護膜を形成し、保護膜の開口部に第2の窒化物半導体層を三角形状で成長させたものであって、該第2の窒化物半導体層における断面TEMで観察したときの結晶欠陥密度が1×108個/cm2以下であり、

前記第2の窒化物半導体層が保護膜上において繋がる前に、その上にInaGa1−aN(0<a<1)よりなる層が形成され、その上にAlXGa1−XN(0≦x≦0.4)層が形成されていることを特徴とする窒化物半導体素子。 - 前記基板の結晶欠陥密度は1×106個/cm2以下である請求項1記載の窒化物半導体素子。

- 前記窒化物半導体基板は、窒化物半導体と異なる材料よりなる異種基板上に形成される請求項1記載の窒化物半導体素子。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003108767A JP4524997B2 (ja) | 1997-11-26 | 2003-04-14 | 窒化物半導体素子 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP32499897 | 1997-11-26 | ||

| JP9-324998 | 1997-11-26 | ||

| JP2003108767A JP4524997B2 (ja) | 1997-11-26 | 2003-04-14 | 窒化物半導体素子 |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP13161898A Division JP3847000B2 (ja) | 1997-11-26 | 1998-05-14 | 窒化物半導体基板上に活性層を備えた窒化物半導体層を有する窒化物半導体素子及びその成長方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003318494A JP2003318494A (ja) | 2003-11-07 |

| JP2003318494A5 JP2003318494A5 (ja) | 2005-09-15 |

| JP4524997B2 true JP4524997B2 (ja) | 2010-08-18 |

Family

ID=29551582

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003108767A Expired - Fee Related JP4524997B2 (ja) | 1997-11-26 | 2003-04-14 | 窒化物半導体素子 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4524997B2 (ja) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0856015A (ja) * | 1994-08-12 | 1996-02-27 | Matsushita Electric Ind Co Ltd | 半導体薄膜の形成方法 |

| WO1997011518A1 (en) * | 1995-09-18 | 1997-03-27 | Hitachi, Ltd. | Semiconductor material, method of producing the semiconductor material, and semiconductor device |

| JPH09232629A (ja) * | 1996-02-26 | 1997-09-05 | Toshiba Corp | 半導体素子 |

| JPH11219909A (ja) * | 1997-11-26 | 1999-08-10 | Nichia Chem Ind Ltd | 窒化物半導体の成長方法 |

-

2003

- 2003-04-14 JP JP2003108767A patent/JP4524997B2/ja not_active Expired - Fee Related

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0856015A (ja) * | 1994-08-12 | 1996-02-27 | Matsushita Electric Ind Co Ltd | 半導体薄膜の形成方法 |

| WO1997011518A1 (en) * | 1995-09-18 | 1997-03-27 | Hitachi, Ltd. | Semiconductor material, method of producing the semiconductor material, and semiconductor device |

| JPH09232629A (ja) * | 1996-02-26 | 1997-09-05 | Toshiba Corp | 半導体素子 |

| JPH11219909A (ja) * | 1997-11-26 | 1999-08-10 | Nichia Chem Ind Ltd | 窒化物半導体の成長方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003318494A (ja) | 2003-11-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4378070B2 (ja) | 窒化物半導体素子 | |

| JP3669848B2 (ja) | 窒化物半導体レーザ素子 | |

| JP3456413B2 (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JPH11191657A (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JP2000232239A (ja) | 窒化物半導体の成長方法及び窒化物半導体素子 | |

| JP5098135B2 (ja) | 半導体レーザ素子 | |

| JP3551751B2 (ja) | 窒化物半導体の成長方法 | |

| JPH11177175A (ja) | 窒化物半導体素子 | |

| JP3651260B2 (ja) | 窒化物半導体素子 | |

| JP2000349398A (ja) | 窒化物半導体発光素子及びその製造方法 | |

| JP4043087B2 (ja) | 窒化物半導体素子の製造方法及び窒化物半導体素子 | |

| JP3847000B2 (ja) | 窒化物半導体基板上に活性層を備えた窒化物半導体層を有する窒化物半導体素子及びその成長方法 | |

| JP4337132B2 (ja) | 窒化物半導体基板及びそれを用いた窒化物半導体素子 | |

| JP3951973B2 (ja) | 窒化物半導体素子 | |

| JP4628651B2 (ja) | 窒化物半導体発光素子の製造方法 | |

| JPH11266034A (ja) | 窒化物半導体基板および窒化物半導体素子 | |

| JPH11330622A (ja) | 窒化物半導体素子 | |

| JPH10290047A (ja) | 窒化物半導体素子 | |

| JP3216118B2 (ja) | 窒化物半導体素子及びその製造方法 | |

| JP2008034862A (ja) | 窒化物半導体の成長方法 | |

| JP4637503B2 (ja) | 窒化物半導体レーザ素子の製造方法 | |

| JP2001024223A (ja) | 窒化物半導体発光ダイオード | |

| JP2000174395A (ja) | 窒化物半導体基板およびそれを用いた窒化物半導体素子 | |

| JP4524997B2 (ja) | 窒化物半導体素子 | |

| JP2005101536A (ja) | 窒化物半導体レーザ素子 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050330 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050330 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090519 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090721 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091124 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100124 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100511 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100524 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130611 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130611 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130611 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |