JP4519997B2 - 高勾配鋳造用の浮子式遮熱バッフル - Google Patents

高勾配鋳造用の浮子式遮熱バッフル Download PDFInfo

- Publication number

- JP4519997B2 JP4519997B2 JP2000215263A JP2000215263A JP4519997B2 JP 4519997 B2 JP4519997 B2 JP 4519997B2 JP 2000215263 A JP2000215263 A JP 2000215263A JP 2000215263 A JP2000215263 A JP 2000215263A JP 4519997 B2 JP4519997 B2 JP 4519997B2

- Authority

- JP

- Japan

- Prior art keywords

- ceramic

- baffle

- molten metal

- sealing means

- hollow member

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005266 casting Methods 0.000 title claims description 20

- 238000009413 insulation Methods 0.000 title description 5

- 239000000919 ceramic Substances 0.000 claims description 120

- 238000007789 sealing Methods 0.000 claims description 55

- 229910052751 metal Inorganic materials 0.000 claims description 54

- 239000002184 metal Substances 0.000 claims description 54

- 238000001816 cooling Methods 0.000 claims description 50

- 238000000034 method Methods 0.000 claims description 26

- 229910000601 superalloy Inorganic materials 0.000 claims description 17

- 230000004888 barrier function Effects 0.000 claims description 13

- 238000005245 sintering Methods 0.000 claims description 8

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 claims description 5

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 4

- 239000013078 crystal Substances 0.000 claims description 4

- 238000004519 manufacturing process Methods 0.000 claims description 4

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 claims description 3

- 229910001928 zirconium oxide Inorganic materials 0.000 claims description 3

- 230000005540 biological transmission Effects 0.000 claims description 2

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 claims description 2

- 229910052863 mullite Inorganic materials 0.000 claims description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 claims description 2

- 229910010271 silicon carbide Inorganic materials 0.000 claims description 2

- 235000012239 silicon dioxide Nutrition 0.000 claims description 2

- 239000000377 silicon dioxide Substances 0.000 claims description 2

- 241000269435 Rana <genus> Species 0.000 claims 3

- 229910045601 alloy Inorganic materials 0.000 claims 1

- 239000000956 alloy Substances 0.000 claims 1

- 239000000155 melt Substances 0.000 claims 1

- 238000002425 crystallisation Methods 0.000 description 12

- 230000008025 crystallization Effects 0.000 description 12

- 229910010293 ceramic material Inorganic materials 0.000 description 9

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 8

- 238000010438 heat treatment Methods 0.000 description 8

- 239000000463 material Substances 0.000 description 7

- 229910052782 aluminium Inorganic materials 0.000 description 6

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 6

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 5

- 238000007711 solidification Methods 0.000 description 5

- 230000008023 solidification Effects 0.000 description 5

- 229910052582 BN Inorganic materials 0.000 description 3

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 3

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 3

- 229910002804 graphite Inorganic materials 0.000 description 3

- 239000010439 graphite Substances 0.000 description 3

- 239000007788 liquid Substances 0.000 description 3

- 229910001338 liquidmetal Inorganic materials 0.000 description 3

- 238000002844 melting Methods 0.000 description 3

- 230000008018 melting Effects 0.000 description 3

- 239000011324 bead Substances 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000011248 coating agent Substances 0.000 description 2

- 238000000576 coating method Methods 0.000 description 2

- 150000001875 compounds Chemical class 0.000 description 2

- 239000002826 coolant Substances 0.000 description 2

- 239000000203 mixture Substances 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 230000009969 flowable effect Effects 0.000 description 1

- 239000008187 granular material Substances 0.000 description 1

- 239000003779 heat-resistant material Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 238000009736 wetting Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B11/00—Single-crystal growth by normal freezing or freezing under temperature gradient, e.g. Bridgman-Stockbarger method

- C30B11/003—Heating or cooling of the melt or the crystallised material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D23/00—Casting processes not provided for in groups B22D1/00 - B22D21/00

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D27/00—Treating the metal in the mould while it is molten or ductile ; Pressure or vacuum casting

- B22D27/04—Influencing the temperature of the metal, e.g. by heating or cooling the mould

- B22D27/045—Directionally solidified castings

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B11/00—Single-crystal growth by normal freezing or freezing under temperature gradient, e.g. Bridgman-Stockbarger method

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B29/00—Single crystals or homogeneous polycrystalline material with defined structure characterised by the material or by their shape

- C30B29/10—Inorganic compounds or compositions

- C30B29/52—Alloys

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Crystallography & Structural Chemistry (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Inorganic Chemistry (AREA)

- Vertical, Hearth, Or Arc Furnaces (AREA)

- Compositions Of Oxide Ceramics (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

Description

【発明の属する技術分野】

本発明は溶融金属晶出浴を使用する高温度勾配鋳造装置に関するものであり、さらに具体的には、かかる鋳造炉から放射される高温から冷却浴を遮熱するための浮子式遮熱バッフル並びにかかるセラミックバッフル部材を用いた方向性凝固鋳物の鋳造方法に関する。

【0002】

【従来の技術】

単結晶超合金及び方向性凝固超合金の鋳造には、温度勾配中で超合金を冷却することが必要とされる。温度勾配は、通例、高温炉で超合金を融解して炉からゆっくりと超合金を引出して液体金属冷却浴(一般に晶出浴とも呼ばれる)中に降下させることによって達成され、この液体金属冷却浴が徐々に鋳造品の凝固を起こす。超合金の最良の機械的性質は、温度勾配を最も高くしたときに得られる。晶出浴として常用される金属にはスズ及びアルミニウムがある。

【0003】

方向性凝固金属の典型的な鋳造装置は、米国特許第4108236号(Salkeld)に例示されている。Salkeldの上記米国特許には、溶融金属浴上方に高温炉を懸架してなる装置が示されている。加熱室の下には浮子式遮熱バッフルがある。炉の底部には開口が設けられ、それを通して鋳型を降下させることができる。

【0004】

浮子式バッフルに用いられる材料は、液体晶出浴に対して化学的に安定で、低い熱伝導率を有し、かつ液体晶出浴上に浮くような十分低い密度(及び高い排除体積)を有するものでなければならない。液体アルミニウム晶出浴に対して最も安定なセラミック材料は、アルミナ(酸化アルミニウム)及びジルコニア(酸化ジルコニウム)である。アルミナ、ジルコニアその他の化学的に適合した材料の密度を低下させるため様々な方法が用いられてきた。例えば、所望の材料を一体中空セラミックバブルに成形することが行われてきた。残念なことに、実質的に球状の中空セラミックバブルを製造する方法でが薄い壁しか作れず、簡単に壊れてしまう。そのため、バブルが壊れるとセラミックが晶出浴容器の底に沈んでしまうので、実質的に球状のバブルは浮子式バッフル材料としては適していない。厚くて頑丈な壁を有するバブルは現在入手できず、厚くて頑丈な壁を有するバブルの製造技術も知られてしない。

【0005】

上記Salkeldの米国特許には、耐熱性グラファイトシートの間に繊維状ジルコニア遮熱芯材をサンドイッチ状に配置してなる円盤状遮熱バッフルが、500°F(250℃)の溶融スズでの使用に適していると記載されている。

【0006】

欧州特許出願公開0631832−A1には、方向性凝固鋳造プロセスに用いられる冷却浴上に浮かぶ浮子式遮熱層13が例示されている(図4参照)。この遮熱層は「流動可能な材料からなる」とともに、鋳型を冷却浴に降下させると遮熱層を「貫通」すると開示されている。遮熱層の材料は、濡れを防ぐためのコーティング(例えば窒化ホウ素)を施したグラファイト、セラミック又は酸化アルミニウムの粒体から製造されると開示されている。別法として、窒化ホウ素固体又はSiAlO2 Nのビーズも使用できると開示されている。しかし、残念なことに、上述のように溶融金属冷却浴としてアルミニウムを使用する場合、(窒化ホウ素を始めとする)高密度固体は通例密度が高すぎてかかる冷却浴上には浮かばない。さらに、SiAlO2 Nの一体中空ビーズも、上述のように、その製造方法では薄壁しかできず、簡単に壊れたり亀裂を生じて遮熱性能を失ってしまうので、概して不適当である。

【0007】

【発明が解決しようとする課題】

上記の各引用文献には、開示された遮熱バッフルが鋳型を冷却浴中に降下させるための開口をもつと規定されている。この構成は、冷却浴に非遮熱部分が存在してその部分を通して熱伝導が容易に起こり得るという欠点を有する。

【0008】

同様に、ロシア特許第1401715号には、方向性鋳造炉に用いる冷却浴用の浮子式遮熱バッフル5が記載されている。かかるバッフル5は、耐熱材料6(グラファイト)の層を交互に配置したものからなる。この場合も、かかるバッフル5には鋳造金属及び鋳型を冷却浴中に降下させるための開口が設けられているため、かかる遮熱層及び鋳造方法はSalkeldの米国特許及び欧州特許出願公開第0631832−A1と同じ欠点を有している。すなわち、浮子式遮熱バッフルの開口は不都合な熱伝導を生じて、冷却浴とその中に降下させる鋳型との間の温度勾配を下げてしまう。

【0009】

【課題を解決するための手段】

以上の従来技術の欠点を解消するため、本発明は、その広い態様では、方向性鋳造炉に用いられる液体金属冷却浴に浮子式遮熱層を設ける方法であって、遮熱層に開口を設ける必要のない方法を提供する。複数のセラミックバッフルを準備して、晶出冷却浴の表面に浮かべる。かかる複数のバッフル部材は遮熱層を与えるが、都合のよいことに、方向性凝固プロセスで鋳型を晶出浴に降下させた分だけ押しのけられる。このような浮揚性及び変位性のため、鋳型を晶出浴に降下させたときに個々のバッフル部材が鋳型の外周に順応して包囲するので、遮熱層は鋳型にできるだけ近く保たれるという利点をもつ。

【0010】

さらに、鋳型と鋳造品を冷却浴から取り出せば、浮子式バッフルはその変位性によって元の位置に浮かび上がり、冷却浴の表面全体を再び実質的に覆う。

【0011】

溶融アルミニウムのような冷却材中でのバッフルの浮揚性を確保するため、本発明のセラミック部材は各々その内部に中空の気密封止室を生じるように製造される。そこで、本発明の最も広い態様では、超合金の方向性鋳造に際して冷却浴の表面に遮熱層を設ける方法であって、該表面を複数のセラミックバッフル部材で実質的に覆う段階であって、該セラミックバッフル部材が各々セラミック中空部材と該中空部材と焼結して該中空部材内部に気密封止室を形成するセラミック封止手段とからなり、該バッフル部材が冷却浴の上記表面に浮揚可能でしかも溶融金属とは実質的に非反応性である段階を含む方法が提供される。

【0012】

各セラミックバッフル部材はセラミック中空部材とセラミック封止手段を素地(未焼結)の状態で組み立てた後で互いに焼結させて封止室を形成したものである。好ましい実施形態では、セラミック封止手段はセラミック中空部材内に配置され、セラミック封止手段によるバッフル部材の封止室の気密封止を補助すべく中空部材が封止手段の周りで「焼きばめ」されるように焼結時にセラミック中空部材よりも中空部材の収縮が小さくなるようにしてある。

【0013】

セラミック中空部材は一対の両端を有する(円形、長方形、正方形又は三角形などあらゆる形状の)押出セラミック管部材として形成し、封止手段はセラミック管部材の両端の各々に嵌め込める一対のダイプレスされた薄い平らな末端部材からなるのが好ましい。末端部材を素地の状態で(同じく素地の状態にある)セラミック中空部材の両端に嵌め込んでかかる集成体を焼結すると、末端部材が中空部材と焼結して、両端が各末端部材で封止された気密封止室を生じる。末端部材が中空部材のセラミック材料よりも収縮の小さいセラミック材料からなる場合、この特徴は封止手段の周囲での中空部材の焼きばめを助成するとともに、末端部材が中空部材の両端での気密封止を生じるのに役立つ。好ましい実施形態では、セラミック管部材は実質的に円筒形であり、末端部材は薄い実質的に平らな円盤からなる。

【0014】

バッフル部材を好ましい円筒形にすることは幾つかの利点をもつ。第一に、中空円筒形のセラミック管部材を押出すのは比較的容易であり、それを一定の寸法に切断すれば多数のセラミックバッフル用中空部材が得られる。第二に、円筒形バッフル部材の密度及び封止体積を円筒形管部材の中心軸が溶融金属冷却浴の表面に平行に溶融金属浴の表面の上方に位置するようにすれば、後段での或いは意図しない冷却浴の凝固が起こっても、凝固金属の冷却又は加熱時にバッフル部材に加わる圧縮力のために冷却浴内でバッフル部材が圧縮されたりバッフル部材が破壊されたりすることはない。逆に、凝固又は加熱に起因する溶融金属の膨張が起こっても、円筒形管部材が丸いためバッフル部材は冷却浴から上方に押し上げられて、冷却浴がバッフル部材に圧縮力を及ぼすことはあり得ない。

【0015】

都合のよいことに、本発明の方法で用いられるセラミックバッフル内部に気密封止室を生じさせることで、バッフルの遮熱性が増大する。さらに、セラミックバッフル部材の製造時の焼結段階を真空又は部分真空中で実施すれば、バッフル部材の封止室内で生じる真空によってセラミックバッフルの遮熱性がさらに増大する。本発明のセラミックバッフルの製造方法は、封止室内部で真空を生じるのに特に適している。

【0016】

都合のよいことに、本発明ではセラミックバッフル部材を比較的厚い壁を有していて真空下で中空封止室をもつように製造できる。後者の特徴はバッフル部材の遮熱性を大幅に高める。さらに、バッフルを介して放射熱損を減らす手段として、中空部材及び封止手段に用いられるセラミック材料に不透明剤を添加してもよい。

【0017】

中空管部材と封止手段は同一又は異なるセラミック材料から形成し得るが、セラミック材料同士が互いに焼結可能であれば、異なる組成又は少なくとも熱膨張率の異なるセラミック材料からなるのが好ましい。好ましい実施形態では、中空管部材と封止手段は同一組成ではあるが圧粉密度の異なるセラミック材料から作られ、その集成体を焼結段階で加熱したときに圧粉密度の差及び膨張/収縮率の差によって、管部材と封止手段が互いに締まりばめして、かかる2つの部材間に気密封止を生じるのに役立つ。かかる気密封止はバッフル部材内部に封止室を生じて、バッフル部材の遮熱性をもたらし、さらには大半の液体金属浴におけるバッフル部材の浮揚性を担保する。上述の通り、中空管部材の末端を封止手段(通例は平らな円盤)で封止するのを補助するため、末端円盤材は、異なる圧粉密度又は異なる熱膨張率をもつことで、それらを嵌め込む中空部材よりも収縮が小さくなるようにするのが望ましい。そうすると、中空部材が末端用円盤の外周で「焼きばめ」して、末端部材による気密封止及びバッフル部材内部での封止室の形成が一段と確実になる。こうすれば溶融金属が封止室内に侵入することはなく、バッフル部材の遮熱性が保たれる。中空部材及び封止手段に適した典型的なセラミック材料には、アルミナ(酸化アルミニウム)、炭化ケイ素、二酸化ケイ素、ムライト及びジルコニア(酸化ジルコニウム)があるが、その他のセラミック/化合物を選択することもでき、本発明は上記セラミック/化合物には限定されない。

【0018】

本発明のもう一つの広い態様では、

a)超合金を高温炉で融解し、

b)溶融超合金をセラミック鋳型に移し、かつ

c)セラミック鋳型とその内部に収容された溶融超合金とを溶融金属冷却浴中に降下させる

単結晶超合金及び方向性凝固超合金の製造方法であって、

i)溶融金属とは実質的に非反応性の複数のセラミックバッフル部材を溶融金属冷却浴の表面に浮かべて該表面を実質的に覆って、該表面を介しての炉から冷却浴への熱伝達を低減させる遮熱層を形成する段階、及び

ii)セラミックバッフル部材からなる遮熱層を通して鋳型を溶融金属中に降下させる段階

を含んでなる方法が提供される。

【0019】

本発明のもう一つの態様では、方向性鋳造炉に用いられる溶融金属表面に浮かべて、溶融金属の表面に浮子式遮熱層を複数で形成するセラミックバッフル部材であって、

セラミック中空部材と、

該中空部材と焼結して該中空部材内部に気密封止室を形成するセラミック封止手段と

からなるバッフル部材が提供される。

【0020】

【好ましい実施の形態】

以下、本発明の好ましい実施形態を添付の図面を参照しながら説明する。

【0021】

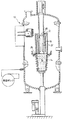

鋳込み溶融金属を方向性凝固して単結晶又は方向性凝固超合金を製造するための装置全体を図1の符号10で示す。この装置は、溶融金属16(通例は溶融スズ又はアルミニウム)を収容した冷却浴14の上方に加熱室12を懸架した高温炉10からなる。

【0022】

加熱室12の内部にはセラミック鋳型18が示してあるが、予熱した鋳型18には液化溶融金属20が注入されている。セラミック鋳型18とその内部の溶融金属16は、通例、しかる後に方向性凝固鋳造品を生じる所定の速度で冷却浴14内の溶融金属16中に降下させる。

【0023】

加熱室12の内部22と冷却浴14及びそれに収容された溶融金属16との間の温度差をできるだけ大きく保つには、冷却浴14の表面を加熱室12の放射熱から遮蔽すべきである。

【0024】

本発明では、(図2〜図9の)複数のセラミックバッフル部材24を冷却浴16の上面26に浮かべて伝導熱及び放射熱に対する遮熱層を形成する。セラミックバッフル部材24は、無論、冷却材浴14の溶融金属16と実質的に非反応性であるべきである。

【0025】

本発明の典型的なセラミックバッフル部材24を図2及び図3に詳細に示す。この具体的実施形態のセラミック部材24は、円筒管28の形態のセラミック中空部材の両端40にそれぞれ実質的に円盤形のセラミック末端部材30を嵌め込んで作り上げたものである。円筒管28は押出成形したものでよく、末端部材30はダイプレスしたものでよい。セラミックバッフル部材24は、通例、円筒管28に末端部材30を2つ素地(未焼結)の状態で嵌め込むことで組立てられる。円筒管28を焼結すると、末端部材30は焼結して幾分収縮する。好ましくは、円筒管28は末端部材30以上に直径が収縮すべきである。焼結と相俟って、円筒管28と末端部材30の間に気密封止接合を生じ、円筒管28の内部に封止室31が形成されるからである。

【0026】

バッフル部材24は、好ましくは、封止室31の内部を少なくとも部分真空とするため低圧雰囲気中で焼結すべきである。こうして生じた真空は、バッフル部材24の熱伝導率を低下させるだけでなく、セラミックバッフル部材24が溶融金属16で加熱された際の不要な加圧を避ける。セラミックバッフル部材24内の圧力が高くなりすぎるとその破裂を起こしかねない。

【0027】

各セラミックバッフル部材24は、円筒形の形状をしていて管28から作られたときは、円筒管28と略同軸の中心軸32を有する。好ましくは、セラミックバッフル部材24の寸法は、それを浮かべたとき、図3に示すようにその中心軸32が冷却浴14の溶融金属16の表面26に平行かつその上方に位置するように選定される。この形状は、金属16の凝固又は融解によって圧縮応力が生じても、円筒形セラミックバッフル部材24を押し潰さずに上方に押し上げる。ただし、セラミック部材24の中心軸が冷却浴14の表面の上方に位置するようにすることは本発明の必須の要件ではなく、本発明のさほど好ましくない実施形態では、本発明のセラミックバッフル24はその中心軸32が必ずしも冷却浴の表面の上方に位置していなくてもその近傍に位置していればよく、セラミックバッフル部材は冷却浴14に単に浮かんでいればよい。

【0028】

冷却浴14に入った溶融金属アルミニウム16と使用するのに適した典型的な円筒形バッフル部材24は、外形1/2インチ(1.27cm)、長さ2インチ(5.08cm)及び肉厚0.030インチ(0.0076cm)の酸化アルミニウム(「アルミナ」)で作り得る。

【0029】

放射熱伝達をさらに減らすため、適当な不透明剤をアルミナに混入するか或いは内面又は外面に被覆することでセラミックバッフル部材24を不透明にしてもよい。別法として、バッフル部材の多孔度を高めて透明度を下げることもできる。

【0030】

図4及び図5は、本発明のセラミックバッフル部材24の別の実施形態を示す。この実施形態では、セラミック中空部材は半球シェル29の形態をしていて、その開放端はシェル29の直径よりも若干直径が小さい単一の薄い平らな円盤30aの形態をした封止手段を有していて、シェル29の内部に嵌め込んで焼結することでバッフル部材24の内部に気密封止室31が形成される。

【0031】

好適には、図2及び図3に示す円筒形バッフル部材24と同様、溶融金属16中に浸かった半球シェル29は丸みをおびている。この形状は、溶融金属16中での圧縮応力によってバッフル部材24が押し潰させるのを防ぎ、その代わり、半球シェル29の丸い表面が圧縮応力によって上方に押し上げられ、圧縮応力で押し潰されるのを防ぐ。

【0032】

図6及び図7は、本発明のセラミックバッフル部材24のさらに別の実施形態を示す。この実施形態では、セラミック中空部材は押出矩形中空管部材43の形態をしていて、その両端40は薄い平らな末端部材30を有していて、管部材43の中に嵌め込んで焼結されることでバッフル部材24の内部に気密封止室31が形成される。

【0033】

この場合も、図6及び図7に示すバッフル部材24の密度及び封止体積は、バッフル部材24を溶融金属16に浮かべたときに、管部材43の中心軸32が溶融金属16の表面26に平行かつその上方に位置するのが好ましい。さらに具体的には、バッフル部材24の長さは、溶融金属16の表面26にバッフル部材が横たわって浮かんで中心軸32が溶融金属16の表面26の上方に位置するのに十分な分だけその幅を上回る。こうすると、管部材43の上に傾いた面のみが溶融金属16と接触して、管部材43に圧縮応力が加わったときでも、管部材43は溶融金属16中で上方に移動してかかる圧縮応力を自動的に除去することができ、かかる圧縮応力によってバッフル部材24が押し潰されるのを防ぐ。

【0034】

図2〜図7に示すすべての実施形態で、個々のバッフル部材24は自由に押のかつ溶融金属16中に沈めることができ、セラミック鋳型18を冷却浴14中に降下させる(図8及び図9参照)ことで押のけたり冷却浴14中に沈めることができる。

【0035】

図8及び図9は、セラミック鋳型18がどのように円筒形セラミック24の層を通して降下し得るかを示す。図9に示す通り、セラミック鋳型18を冷却浴14中に降下させるとセラミックバッフル部材24はセラミック鋳型18によって押のられる。

【0036】

以上の実施形態は、限定のためのものではなく、例示を目的としたものである。セラミック構造の当業者には、請求項に規定される本発明の技術的思想及び技術的範囲から逸脱することなく様々な変更が自明であろう。

【図面の簡単な説明】

【図1】 方向性鋳造炉の断面図である。

【図2】 本発明の方法で溶融金属浴に配置される本発明の浮子式バッフル部材の一実施形態を示す斜視図である。

【図3】 図2の3−3平面の断面図である。

【図4】 本発明の方法で溶融金属浴に配置される本発明の浮子式バッフル部材の別の実施形態を示す斜視図である。

【図5】 図4の4−4平面に沿った断面図である。

【図6】 本発明のセラミックバッフル部材のさらに別の実施形態を示す斜視図である。

【図7】 図6の5−5平面に沿った断面図である。

【図8】 高温炉及び溶融金属晶出浴の断面図であり、セラミック鋳型を降下させる前の、冷却浴の表面に浮かぶ本発明の浮子式バッフル部材の層を示す。

【図9】 図4に対応した断面図であり、溶融金属晶出浴にセラミック鋳型を降下させる際の浮子式バッフル部材の配置を示す。

【符号の説明】

10 高温炉

12 加熱室

14 冷却浴

16 溶融金属

18 セラミック鋳型

20 溶融金属

24 セラミックバッフル部材

28 円筒管

29 半球シェル

30 セラミック末端部材

31 気密封止室

40 末端

43 押出矩形中空管部材

Claims (11)

- 超合金の方向性鋳造に際して冷却浴に収容された溶融金属の表面に遮熱層を設ける方法であって、当該方法が、

i)上記表面を複数のセラミックバッフル部材で実質的に覆う段階であって、各セラミックバッフル部材がセラミック中空部材と、該中空部材と焼結して該中空部材内部に気密封止室を形成するセラミック封止手段とからなり、該バッフル部材が冷却浴の上記表面に浮揚可能でしかも溶融金属とは実質的に非反応性である段階

を含み、

上記セラミック中空部材が一対の両端を有する押出セラミック管部材からなり、かつ上記封止手段がセラミック管部材の両端の各々に嵌め込める一対のダイプレスされた平らな末端部材からなる、方法。 - 前記各セラミックバッフル部材がセラミック中空部材とセラミック封止手段を素地の状態で組み立てた後で互いに焼結させて封止室を形成したもので、セラミック封止手段がセラミック中空部材内に配置されかつセラミック封止手段による封止室の気密封止を補助するため焼結時にセラミック中空部材よりもセラミック封止手段の収縮が小さくなるようにしてある、請求項1記載の方法。

- セラミック管部材が実質的に円筒形であり、かつ末端部材が実質的に平らな円板である、請求項1又は請求項2記載の方法。

- セラミックバッフル部材を溶融金属の表面に浮かべたときに円筒形のセラミック管部材の中心軸が溶融金属の表面と平行に該表面の上方に位置するような密度及び封止体積を該セラミックバッフル部材が有する、請求項3記載の方法。

- 封止室内が少なくとも部分真空である、請求項1乃至請求項4のいずれか1項記載の方法。

- セラミック中空部材及びセラミック封止手段が各々、酸化アルミニウム、炭化ケイ素、二酸化ケイ素、ムライト及び酸化ジルコニウムからなる群から選択されるセラミックからなる、請求項1乃至請求項5のいずれか1項記載の方法。

- a)超合金を高温炉で融解し、b)溶融超合金をセラミック鋳型に移し、かつc)セラミック鋳型とその内部に収容された溶融超合金とを溶融金属冷却浴中に降下させる単結晶超合金及び方向性凝固超合金の製造方法であって、当該方法が、

i)溶融金属とは実質的に非反応性の複数のセラミックバッフル部材を溶融金属冷却浴の表面に浮かべて該表面を実質的に覆って、該表面を介しての炉から冷却浴への熱伝達を低減させる遮熱層を形成する段階、及び

ii)セラミックバッフル部材からなる遮熱層を通して鋳型を溶融金属中に降下させる段階

を含み、

各セラミックバッフル部材がセラミック中空部材と、該中空部材と焼結して該中空部材内部に気密封止室を形成するセラミック封止手段とからなり、該バッフル部材が冷却浴の上記表面に浮揚可能であり、上記中空セラミック部材が一対の両端を有する押出セラミック管部材からなるとともに、上記封止手段がセラミック管部材の両端の各々に嵌め込める一対のダイプレスされた平らな末端部材からなる、方法。 - 上記セラミック管部材が実質的に円筒形で、かつ末端部材が実質的に平らな円板である、請求項7記載の方法。

- 方向性鋳造炉に用いられる溶融金属表面に浮かべて、溶融金属の表面に浮子式遮熱層を複数で形成するセラミックバッフル部材であって、

セラミック中空部材と、

該中空部材と焼結して該中空部材内部に気密封止室を形成するセラミック封止手段と

からなるバッフル部材。 - セラミック中空部材が一対の両端を有する押出セラミック管部材からなり、かつ封止手段がセラミック管部材の両端の各々に嵌め込める一対のダイプレスされた平らな末端部材からなる、請求項9記載のセラミックバッフル部材。

- 方向性鋳造炉の冷却浴の表面に浮かべて、冷却浴の表面に浮子式遮熱層を複数で形成するセラミックバッフル部材であって、

i)素地の状態でセラミック中空部材を形成する段階、

ii)セラミック封止手段を形成し、素地の状態のセラミック封止手段を中空部材に嵌め込む段階、及び

iii)封止手段を中空部材に焼結して中空部材内部に気密封止室を形成する段階

を含む方法で製造されたセラミックバッフル部材。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US09/356,868 US6446700B1 (en) | 1999-07-19 | 1999-07-19 | Floating insulating baffle for high gradient casting |

| US09/356868 | 1999-07-19 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2001096355A JP2001096355A (ja) | 2001-04-10 |

| JP2001096355A5 JP2001096355A5 (ja) | 2007-08-30 |

| JP4519997B2 true JP4519997B2 (ja) | 2010-08-04 |

Family

ID=23403306

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000215263A Expired - Lifetime JP4519997B2 (ja) | 1999-07-19 | 2000-07-17 | 高勾配鋳造用の浮子式遮熱バッフル |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US6446700B1 (ja) |

| EP (1) | EP1070561B1 (ja) |

| JP (1) | JP4519997B2 (ja) |

| KR (1) | KR100713350B1 (ja) |

| DE (1) | DE60037704T2 (ja) |

| TW (1) | TW450852B (ja) |

Families Citing this family (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6446700B1 (en) * | 1999-07-19 | 2002-09-10 | General Electric Company | Floating insulating baffle for high gradient casting |

| US6308767B1 (en) * | 1999-12-21 | 2001-10-30 | General Electric Company | Liquid metal bath furnace and casting method |

| EP1390169B1 (en) * | 2001-05-31 | 2005-01-12 | Disa Industries A/S | Filling-tube construction for providing a connection between a mould to be filled with molten metal and a mould-filling furnace |

| US20080257517A1 (en) * | 2005-12-16 | 2008-10-23 | General Electric Company | Mold assembly for use in a liquid metal cooled directional solidification furnace |

| US20090314450A1 (en) * | 2008-06-24 | 2009-12-24 | Garlock Robert M | Method and apparatus for casting metal articles |

| US20090314452A1 (en) * | 2008-06-24 | 2009-12-24 | Garlock Robert M | Method of casting metal articles |

| US8171981B2 (en) * | 2008-11-19 | 2012-05-08 | Pcc Airfoils, Inc. | Method of casting metal articles |

| US9388086B2 (en) | 2011-03-04 | 2016-07-12 | Raytheon Company | Method of fabricating optical ceramics containing compositionally tailored regions in three dimension |

| US8752611B2 (en) * | 2011-08-04 | 2014-06-17 | General Electric Company | System and method for directional casting |

| CN109266894B (zh) * | 2018-09-27 | 2021-04-13 | 太原科技大学 | 一种SiCP增强镁基复合材料的制备方法 |

| CN113245534A (zh) * | 2020-02-07 | 2021-08-13 | 茹建芳 | 一种降低泡沫铝冷却缺陷的温度场控制系统 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06226434A (ja) * | 1993-02-04 | 1994-08-16 | Kubota Corp | 傾注式注湯取鍋 |

| JP2001520582A (ja) * | 1994-08-08 | 2001-10-30 | シーメンス アクチエンゲゼルシヤフト | 融解生成物の方向性凝固方法及び装置 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3763926A (en) * | 1971-09-15 | 1973-10-09 | United Aircraft Corp | Apparatus for casting of directionally solidified articles |

| US4106905A (en) * | 1976-08-09 | 1978-08-15 | Minnesota Mining And Manufacturing Company | Process for providing insulating covers |

| US4108236A (en) | 1977-04-21 | 1978-08-22 | United Technologies Corporation | Floating heat insulating baffle for directional solidification apparatus utilizing liquid coolant bath |

| US4430121A (en) * | 1982-01-26 | 1984-02-07 | Nichias Corporation | Method for covering the surface of molten metal, and a covering material therefor |

| US4546048A (en) * | 1984-03-23 | 1985-10-08 | Dana Corporation | Composite thermal shield for engine components |

| US5426343A (en) * | 1992-09-16 | 1995-06-20 | Gte Products Corporation | Sealing members for alumina arc tubes and method of making the same |

| JPH06198404A (ja) * | 1993-01-07 | 1994-07-19 | Nippon Steel Corp | 溶鋼の保温用中空セラミック粒子及びその製造方法 |

| DE4321640C2 (de) * | 1993-06-30 | 1998-08-06 | Siemens Ag | Verfahren zum gerichteten Erstarren einer Metallschmelze und Gießvorrichtung zu seiner Durchführung |

| EP0631832B1 (de) | 1993-07-02 | 1998-05-20 | ALD Vacuum Technologies GmbH | Verfahren zum gerichteten Erstarren einer Metallschmelze und Giessvorrichtung zu seiner Durchführung |

| US5404721A (en) * | 1994-01-28 | 1995-04-11 | Ford Motor Company | Cast-in-place ceramic manifold and method of manufacturing same |

| WO1998005450A1 (de) * | 1996-08-06 | 1998-02-12 | Siemens Aktiengesellschaft | Verfahren und einrichtung zur gerichteten erstarrung einer schmelze |

| DE19647313A1 (de) * | 1996-11-13 | 1998-05-14 | Siemens Ag | Verfahren und Vorrichtung zum gerichteten Erstarren einer Schmelze |

| DE19730637A1 (de) * | 1997-07-17 | 1999-01-21 | Ald Vacuum Techn Gmbh | Verfahren zum gerichteten Erstarren einer Metallschmelze und Gießvorrichtung zu seiner Durchführung |

| US6035924A (en) * | 1998-07-13 | 2000-03-14 | Pcc Airfoils, Inc. | Method of casting a metal article |

| US6446700B1 (en) * | 1999-07-19 | 2002-09-10 | General Electric Company | Floating insulating baffle for high gradient casting |

-

1999

- 1999-07-19 US US09/356,868 patent/US6446700B1/en not_active Expired - Lifetime

-

2000

- 2000-07-06 TW TW089113440A patent/TW450852B/zh not_active IP Right Cessation

- 2000-07-14 DE DE60037704T patent/DE60037704T2/de not_active Expired - Lifetime

- 2000-07-14 KR KR1020000040407A patent/KR100713350B1/ko active IP Right Grant

- 2000-07-14 EP EP00305975A patent/EP1070561B1/en not_active Expired - Lifetime

- 2000-07-17 JP JP2000215263A patent/JP4519997B2/ja not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06226434A (ja) * | 1993-02-04 | 1994-08-16 | Kubota Corp | 傾注式注湯取鍋 |

| JP2001520582A (ja) * | 1994-08-08 | 2001-10-30 | シーメンス アクチエンゲゼルシヤフト | 融解生成物の方向性凝固方法及び装置 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP1070561A1 (en) | 2001-01-24 |

| EP1070561B1 (en) | 2008-01-09 |

| JP2001096355A (ja) | 2001-04-10 |

| KR20010021079A (ko) | 2001-03-15 |

| DE60037704D1 (de) | 2008-02-21 |

| US6446700B1 (en) | 2002-09-10 |

| KR100713350B1 (ko) | 2007-05-03 |

| TW450852B (en) | 2001-08-21 |

| DE60037704T2 (de) | 2008-12-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4519997B2 (ja) | 高勾配鋳造用の浮子式遮熱バッフル | |

| EP0949358B1 (en) | Mold for producing silicon ingot and method for fabricating the same | |

| RU2146184C1 (ru) | Способ и устройство для направленного затвердевания расплава | |

| KR20070049977A (ko) | 노즐을 갖는 실리카 용기 및 그의 제조 방법 | |

| ES2285604T3 (es) | Procedimiento para la fabricacion de estructuras reticulares metalicas. | |

| JP2002170780A (ja) | ルツボおよびそれを使用した多結晶シリコンの成長方法 | |

| CN103890242A (zh) | 液体冷却热交换器 | |

| JP4863637B2 (ja) | シリコン鋳造装置及び多結晶シリコンインゴットの鋳造方法 | |

| FR2671796A1 (fr) | Materiau refractaire monolithe isolant - procede de realisation et piece selon le procede . | |

| KR100874397B1 (ko) | 용융된 금속 내에 가스를 주입하는 내화 플러그 | |

| JPS60180988A (ja) | ブリツジマン・ストツクバ−ガ−法単結晶成長用るつぼ | |

| US5997640A (en) | Device and method for liquefying and crystallizing substances | |

| US3200455A (en) | Method of shell mold casting | |

| WO2001041955A1 (en) | Refractory article for molten metal handling | |

| CN112135701B (zh) | 陶瓷过滤器及其制造方法 | |

| AU727866B2 (en) | Method of manufacturing a casting and apparatus therefor | |

| US6132508A (en) | Device and method for liquefying and crystallizing substances | |

| JPH05138296A (ja) | 中空鋳物製造用鋳型 | |

| JPS61502747A (ja) | 耐火セメント | |

| JP4693932B1 (ja) | 筒状シリコン結晶体製造方法及びその製造方法で製造される筒状シリコン結晶体 | |

| RU2219016C2 (ru) | Способ изготовления теплообменного аппарата | |

| PT85712B (pt) | Estruturas compositas de ceramica com elementos de revestimento aplicados intrinsecamente nas mesmas e processo para o seu fabrico | |

| JP2844441B2 (ja) | 無機質粒子層と金属との複合材料の製造装置 | |

| SU1743684A1 (ru) | Способ получени тонкостенных отливок направленной кристаллизацией | |

| JPH0733524B2 (ja) | 伝熱体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070717 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070717 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20090828 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20090828 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20091218 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20100105 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20100330 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100420 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100520 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130528 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4519997 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |