JP4440426B2 - 成形品及びその製造方法 - Google Patents

成形品及びその製造方法 Download PDFInfo

- Publication number

- JP4440426B2 JP4440426B2 JP2000138227A JP2000138227A JP4440426B2 JP 4440426 B2 JP4440426 B2 JP 4440426B2 JP 2000138227 A JP2000138227 A JP 2000138227A JP 2000138227 A JP2000138227 A JP 2000138227A JP 4440426 B2 JP4440426 B2 JP 4440426B2

- Authority

- JP

- Japan

- Prior art keywords

- core material

- cushion layer

- surface layer

- layer

- auxiliary plate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 12

- 239000011162 core material Substances 0.000 claims description 86

- 239000010410 layer Substances 0.000 claims description 54

- 239000002344 surface layer Substances 0.000 claims description 54

- 238000000465 moulding Methods 0.000 claims description 29

- 239000000853 adhesive Substances 0.000 claims description 13

- 230000001070 adhesive effect Effects 0.000 claims description 13

- 238000010097 foam moulding Methods 0.000 claims description 10

- 238000010030 laminating Methods 0.000 claims 1

- 239000006260 foam Substances 0.000 description 5

- 239000004743 Polypropylene Substances 0.000 description 4

- -1 polypropylene Polymers 0.000 description 4

- 229920001155 polypropylene Polymers 0.000 description 4

- 239000011347 resin Substances 0.000 description 4

- 229920005989 resin Polymers 0.000 description 4

- 238000007666 vacuum forming Methods 0.000 description 4

- 238000001746 injection moulding Methods 0.000 description 3

- 238000001125 extrusion Methods 0.000 description 2

- 238000005187 foaming Methods 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 238000003475 lamination Methods 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 239000012508 resin bead Substances 0.000 description 2

- WNYHOOQHJMHHQW-UHFFFAOYSA-N 1-chloropyrene Chemical compound C1=C2C(Cl)=CC=C(C=C3)C2=C2C3=CC=CC2=C1 WNYHOOQHJMHHQW-UHFFFAOYSA-N 0.000 description 1

- 239000004831 Hot glue Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 229920001971 elastomer Polymers 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000007788 roughening Methods 0.000 description 1

- 229920002725 thermoplastic elastomer Polymers 0.000 description 1

- 238000009966 trimming Methods 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Landscapes

- Laminated Bodies (AREA)

- Blow-Moulding Or Thermoforming Of Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

この発明は、芯材にクッション層を介して表層が積層された成形品、及びその製造方法に関する。

【0002】

【従来の技術】

例えば、車両内装のインストルメントパネルやドアトリム等の成形品は、芯材にクッション層を介して表層が積層されている。一般に、芯材は、ポリプロピレン樹脂等を射出成形した射出成形体が用いられている。

【0003】

【発明が解決しようとする課題】

しかし、射出成形体からなる芯材は重いという問題があった。

【0004】

【課題を解決するための手段】

上記問題点を解決するために、本発明に係る成形品は、発泡成形体からなる芯材と、この芯材に積層されたクッション層と、このクッション層に積層された表層とを備えたことを特徴とする。

ここで、上記芯材の縁部に芯材から突出するようにして、芯材より硬度の高い補助板を設け、この補助板にも上記クッション層及び表層の一部が延びて積層されるようにしてもよい。

【0005】

本発明に係る成形品の製造方法は、表層とクッション層とをシート状に積層するとともに、芯材を発泡成形し、次に、上記表層及びクッション層を第1、第2成形型の間に、上記表層が上記第1成形型の成形面に面するようにして配置する一方、上記芯材を上記第2成形型に取り付けるとともに、この芯材の上記クッション層を向く面に接着剤を塗布し、次に、上記表層と上記第1成形型との間を真空引きすることにより上記表層及びクッション層を成形するとともに、上記第1、第2成形型を閉じ、上記クッション層と上記芯材とを上記接着剤により接着させることを特徴とする。

ここで、上記芯材の発泡成形用の型に補助板を配置したうえで上記芯材を発泡成形することにより、上記補助板を上記芯材の縁部に固定し、この補助板にも接着剤を塗布した状態で上記表層及びクッション層を積層してもよい。

また、上記芯材の発泡成形後に、この芯材に補助板を接着により固定し、この補助板にも接着剤を塗布した状態で上記芯材を上記第2成形型に取り付けてもよい。

【0006】

【発明の実施の形態】

以下、本発明の一実施形態を、図面を参照して説明する。

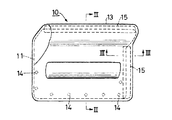

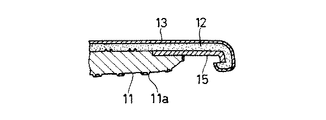

図1〜図3は、車両のドアに取り付けられるドアトリム10(成形品)を示したものである。ドアトリム10は、芯材11と、この芯材11の車室側の面に積層されたクッション層12と、このクッション層12に積層された表層13とを備え、大略四角形状をなしている。芯材11は、本発明の特徴部に係るものであるので、追って詳述する。クッション層12は、ポリプロピレンフォーム等の軟質の発泡樹脂で形成されている。その厚さは2.0mm〜4.0mm(好ましくは3.0mm)である。表層13は、ポリオレフィン系熱可塑性エラストマー等の樹脂で形成されている。その厚さは0.6mm程度である。これら表層13及びクッション層12は、押出ラミネートにより互いに積層され、真空成形により所定形状を付与されたものである。

【0007】

芯材11について説明する。芯材11は、ポリプロピレン等の樹脂ビーズを約25倍に発泡させてなる硬質の発泡成形体で形成されている。芯材11の表面には、多数の凸凹11aが形成されている。これら凸凹11aは、発泡成形用の型(図示せず)のスチーム孔の跡である。芯材11とクッション層12は、例えばクロロピレン系ゴム接着剤(図示せず)で接着されている。

【0008】

芯材11の下部には、複数のクリップ座14が間隔を置いて埋め込まれている。クリップ座14の端面は、芯材11のドア本体側の面と面一をなして露出されている。このクリップ座14にクリップ19が嵌め込まれ、このクリップ19によってドアトリム10がドア本体に取り付けられることになる。芯材11の上端縁や後端縁(図1において右)には、これら縁に沿って補助板15が設けられている。この補助板15は、例えばポリプロピレン等の樹脂を射出成形することによって芯材11より硬度が高くなるように形成され、ホットメルト接着剤(図示せず)で芯材11に接着されている。補助板15は、芯材11の縁から突出されている。この補助板15にも、クッション層12及び表層13の上端部や後端部が延びて積層されている。これらクッション層12及び表層13の端部は、この補助板15によって形状が保持されている。補助板15の厚さは、芯材11より薄く2mm程度である。したがって、ドアトリム10の上端部や後端部は、厚さ5mm〜6mm程度の薄肉になっている。

【0009】

ドアトリム10の製造方法を説明する。

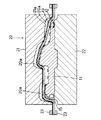

先ず、図4に示すように、芯材11を発泡成形によって形成する。成形にあたって、予め発泡成形用の型にクリップ座14を配置しておく。これによって、芯材11の成形と同時に芯材11にクリップ座14が埋め込まれる。芯材11の成形後に、補助板15を接着する。なお、補助板15についても、クリップ座14と同様に予め発泡成形型に配置しておくことによって芯材11の成形と同時に芯材11に固定されるようにしてもよい。

【0010】

上記芯材11の発泡成形とは別途に、表層13及びクッション層12を押出ラミネートにより積層する(図5参照)。この段階の表層13及びクッション層12はシート状をなしている。

【0011】

次に、図5に示すように、これら芯材11と、表層13及びクッション層12とを真空成形装置20に送る。真空成形装置20は、一対をなして上下に対向する第1、第2成形型21,22と、一対の挟持枠23とを有している。この挟持枠23で表層13及びクッション層12の周縁を挟持し、図示しないヒータ(加熱手段)で表層13を加熱軟化させる。そのうえで、表層13が第1成形型21(雌型)の成形面21aに面するようにして、表層13及びクッション層12を第1、第2成形型21,22の間に配置する。

【0012】

第1成形型21の成形面21aは、芯材11の車室側を向くべき面とほぼ同一形状をなしている(なお、凸凹11aに対応する凸凹は形成されていない)。一方、第2成形型22の成形面22aは、芯材11のドア本体を向くべき面と同一形状をなしている(但し、上記と同様に、凸凹11aに対応する凸凹は形成されていない)。これら成形面22aと芯材11のドア本体側面を密着させるようにして、第2成形型22に芯材11を載置する。(なお、図5〜図7において芯材11のドア本体側面の凸凹11aの図示は省略する。)次に、芯材11の車室側の面に接着剤を塗布する。補助板15にも接着剤を塗布する。

【0013】

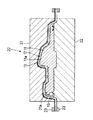

次に、図6に示すように、成形型21,22どうしを接近させる。これによって、クッション層12が芯材11に当たり、表層13及びクッション層12が第1成形型21の成形面21aに向かって変形させられる。また、表層13が第1成形型21に当たることによって、表層13と成形面21aとの間に密閉空間20aが形成される。

【0014】

引き続いて、成形型21,22どうしを接近方向に押しながら、吸引手段(図示せず)によって、第1成形型21に形成された多数の小孔(図示せず)を介して密閉空間20aを真空引きする。これによって、図7に示すように、成形型21,22が型締めされるとともに、表層13が成形面21aに密着し、表層13及びクッション層12が成形される。また、クッション層12と芯材11とが接着される。勿論、クッション層12と補助板15も接着される。更に、成形型21,22の型締め圧によってクッション層12が圧縮され、芯材11の凸凹11aになじむように変形する。これによって、クッション層12が芯材11の車室側面に隙間無くぴったりと密着する。

【0015】

次に、挟持枠23を外すとともに、成形型21,22を開き、一体となった芯材11、クッション層12、及び表層13を脱型する。その後、表層13及びクッション層12の周端部のトリミング(切除)及び芯材11のドア本体側面に向けての巻込みを行う。これによって、ドアトリム10が完成する。

【0016】

作用について説明する。

ドアトリム10は、芯材11が発泡成形体で形成されているので、従来の射出成形体のものと比べて軽量にすることができる。例えば、普通乗用車の前側ドアのドアトリムの場合、従来品が1.5kg程度であったのに対し、本発明の適用品では0.7kg程度になり、約半分の重さにすることができた。

クッション層12の芯材11を向く面は、凸凹11aに合わせて変形させられるが、表層13は、雌型である第1成形型21に吸い付けられ、成形面21aに倣って成形されるので、上記の変形が表層13まで及んで表層13に凸凹が現われることはない。

芯材11に寸法誤差があってもクッション層12で吸収することができるので、発泡成形時に高い精度を要求されることがない。

発泡成形体からなる芯材11の表面にセル荒れ(融着された樹脂ビーズどうしの境目が細溝状に現われたもの)が形成されても、表層13を被せることによって車室側から見えなくすることができる。

ドアトリム10の上端部や後端部については、芯材11の代わりに補助板15で表層13及びクッション層12の形状を保持することにより、薄肉にすることができる。

芯材11と補助板15との継ぎ目は、その上にクッション層12及び表層13が被さるので車室からは見えない。しかも、表層13が第1成形型21に吸い付けられて成形されるので、この表層13に上記継ぎ目による凹みが形成されることはない。

【0017】

本発明は、上記実施の形態に拘わらず、種々の形態を採用することができる。

例えば、補助板は、射出成形の他、真空成形等で形成してもよい。

芯材のクッション層を向く面に接着剤を塗布した後に、芯材を第2成形型に取り付けてもよい。

本発明は、インストルメントパネル、ピラー、コンソールボックス等のドアトリム以外の車両用内装、その他の成形品にも適用できる。

【0018】

【発明の効果】

以上説明したように、第1の発明では、成形品の軽量化を図ることができる。第2の発明では、成形品の端部等については、発泡成形体からなる芯材に代えて補助板で表層及びクッション層の形状を保持することによって、薄肉にすることができる。

第3の発明では、成形品の軽量化を図ることができる。また、表層に芯材表面のスチーム孔跡による凸凹が現われないようにすることができる。

第4、第5の発明では、芯材に補助板を簡単に付けることができる。また、成形品の端部等を薄肉にすることができる。

【図面の簡単な説明】

【図1】本発明の一実施形態に係るドアトリムを、車室側から見た図である。

【図2】図1のII−II線に沿う断面図である。

【図3】図1のIII−III線に沿う断面図である。

【図4】上記ドアトリムの製造方法を、発泡成形された芯材に補助材を取り付ける状態で示す断面図である。

【図5】上記ドアトリムの製造方法を、芯材と、表層及びクッション層とを真空成形装置にセットした状態で示す断面図である。

【図6】上記ドアトリムの製造方法を、第1、第2成形型を接近させた状態で示す断面図である。

【図7】上記ドアトリムの製造方法を、第1、第2成形型を閉じた状態で示す断面図である。

【符号の説明】

10 ドアトリム(成形品)

11 芯材

12 クッション層

13 表層

15 補助板

21 第1成形型

21a 成形面

22 第2成形型

22a 成形面

Claims (3)

- 発泡成形体からなる芯材と、この芯材に積層されたクッション層と、このクッション層に積層された表層とを備え、上記芯材の縁部に芯材から突出するようにして、芯材より硬度の高い補助板を設け、この補助板にも上記クッション層及び表層の一部が延びて積層されていることを特徴とする成形品。

- 表層とクッション層とをシート状に積層するとともに、芯材を発泡成形し、次に、上記表層及びクッション層を第1、第2成形型の間に、上記表層が上記第1成形型の成形面に面するようにして配置する一方、上記芯材を上記第2成形型に取り付けるとともに、この芯材の上記クッション層を向く面に接着剤を塗布し、次に、上記表層と上記第1成形型との間を真空引きすることにより上記表層及びクッション層を成形するとともに、上記第1、第2成形型を閉じ、上記クッション層と上記芯材とを上記接着剤により接着させる成形品の製造方法であって、上記芯材の発泡成形用の型に補助板を配置したうえで上記芯材を発泡成形することにより、上記補助板を上記芯材の縁部に固定し、この補助板にも接着剤を塗布した状態で上記表層及びクッション層を積層することを特徴とする成形品の製造方法。

- 表層とクッション層とをシート状に積層するとともに、芯材を発泡成形し、次に、上記表層及びクッション層を第1、第2成形型の間に、上記表層が上記第1成形型の成形面に面するようにして配置する一方、上記芯材を上記第2成形型に取り付けるとともに、この芯材の上記クッション層を向く面に接着剤を塗布し、次に、上記表層と上記第1成形型との間を真空引きすることにより上記表層及びクッション層を成形するとともに、上記第1、第2成形型を閉じ、上記クッション層と上記芯材とを上記接着剤により接着させる成形品の製造方法であって、上記芯材の発泡成形後に、この芯材に補助板を接着により固定し、この補助板にも接着剤を塗布した状態で上記芯材を上記第2成形型に取り付けることを特徴とする成形品の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000138227A JP4440426B2 (ja) | 2000-05-11 | 2000-05-11 | 成形品及びその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000138227A JP4440426B2 (ja) | 2000-05-11 | 2000-05-11 | 成形品及びその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001315237A JP2001315237A (ja) | 2001-11-13 |

| JP4440426B2 true JP4440426B2 (ja) | 2010-03-24 |

Family

ID=18645873

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000138227A Expired - Fee Related JP4440426B2 (ja) | 2000-05-11 | 2000-05-11 | 成形品及びその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4440426B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5613442B2 (ja) | 2010-04-21 | 2014-10-22 | キョーラク株式会社 | 表皮付きパネルの成形方法、表皮付きパネル |

| JP6005911B2 (ja) | 2011-06-30 | 2016-10-12 | スリーエム イノベイティブ プロパティズ カンパニー | 真空圧空成形または真空成形により一体化された構造体、およびその製造方法 |

| JP6173657B2 (ja) * | 2011-07-14 | 2017-08-02 | キョーラク株式会社 | 樹脂成形品の成形方法 |

-

2000

- 2000-05-11 JP JP2000138227A patent/JP4440426B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001315237A (ja) | 2001-11-13 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3313336B2 (ja) | ソフトタッチ発泡層を有する車両内装トリム構成要素の製造方法 | |

| US5571597A (en) | Molded trim panel with integrally formed simulated leather appliques and a method for molding same | |

| US20070281133A1 (en) | Molded article including decorative element and method of attaching a decorative element to a vehicle component | |

| US20130260112A1 (en) | In-mold grain skin lamination for interior trim panel with decorative appliqué | |

| US11052585B2 (en) | Method for producing a foamed decorable support part for a motor vehicle, sheet for use in such a method and foamed decorable support part | |

| JPS5812843B2 (ja) | 積層プラスチツクス製品の製造方法 | |

| JP4440426B2 (ja) | 成形品及びその製造方法 | |

| JP3565961B2 (ja) | 積層成形品の製造方法と製造用金型 | |

| JP2969045B2 (ja) | 自動車用内装部品およびその製造方法 | |

| JP2907416B2 (ja) | 自動車用内装部品の製造方法 | |

| US20030001318A1 (en) | Method of making sandwich construction thermoplastic panels for automotive interior trim using sheet extrusion | |

| JPH0618722B2 (ja) | 積層内装材の製造方法 | |

| JPH1158396A (ja) | 積層体の製造方法 | |

| JPH0716492Y2 (ja) | 自動車用内装部品 | |

| JP2012228814A (ja) | 表皮材の製造方法、及び車両用内装材の製造方法 | |

| JPS63269749A (ja) | 自動車用天井材およびその製造方法 | |

| JP3874910B2 (ja) | 車両用内装材 | |

| JPH09254174A (ja) | 発泡性基材の成形方法 | |

| JPH07115619B2 (ja) | 車両用内装部品及びその製造方法 | |

| JPS61235111A (ja) | 積層成形体の製造方法 | |

| JP4117795B2 (ja) | 内装品の真空成形方法及び真空成形機 | |

| JP3058320B2 (ja) | 自動車用内装部品及びその製造方法 | |

| JPH05124054A (ja) | 自動車用内装部品の製造方法 | |

| JPS6241462B2 (ja) | ||

| JP4264876B2 (ja) | 自動車内装部品 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20070426 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090828 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090908 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20091020 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20100105 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20100107 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130115 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4440426 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140115 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |