JP4371725B2 - インクジェット記録装置 - Google Patents

インクジェット記録装置 Download PDFInfo

- Publication number

- JP4371725B2 JP4371725B2 JP2003272069A JP2003272069A JP4371725B2 JP 4371725 B2 JP4371725 B2 JP 4371725B2 JP 2003272069 A JP2003272069 A JP 2003272069A JP 2003272069 A JP2003272069 A JP 2003272069A JP 4371725 B2 JP4371725 B2 JP 4371725B2

- Authority

- JP

- Japan

- Prior art keywords

- ink

- recording

- tank

- sub

- period

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000000034 method Methods 0.000 claims description 202

- 230000008569 process Effects 0.000 claims description 188

- 238000011084 recovery Methods 0.000 claims description 134

- 238000007599 discharging Methods 0.000 claims description 56

- 238000012545 processing Methods 0.000 claims description 52

- 230000009969 flowable effect Effects 0.000 claims description 10

- 238000001514 detection method Methods 0.000 claims description 7

- 238000012937 correction Methods 0.000 claims description 3

- 230000032669 eclosion Effects 0.000 claims 1

- 239000000976 ink Substances 0.000 description 1117

- 238000001704 evaporation Methods 0.000 description 90

- 230000008020 evaporation Effects 0.000 description 90

- 239000003086 colorant Substances 0.000 description 28

- 239000007788 liquid Substances 0.000 description 23

- 230000000694 effects Effects 0.000 description 20

- 238000010586 diagram Methods 0.000 description 19

- 239000002904 solvent Substances 0.000 description 19

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 18

- 238000000926 separation method Methods 0.000 description 17

- 239000000463 material Substances 0.000 description 15

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 13

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 12

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical compound OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 12

- 239000012528 membrane Substances 0.000 description 11

- 206010037660 Pyrexia Diseases 0.000 description 10

- 238000004891 communication Methods 0.000 description 10

- 230000002411 adverse Effects 0.000 description 9

- 235000011187 glycerol Nutrition 0.000 description 9

- 239000006096 absorbing agent Substances 0.000 description 8

- 238000005259 measurement Methods 0.000 description 7

- 239000000203 mixture Substances 0.000 description 7

- 239000002699 waste material Substances 0.000 description 7

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 6

- 230000002950 deficient Effects 0.000 description 5

- 239000000835 fiber Substances 0.000 description 5

- 230000006870 function Effects 0.000 description 5

- 238000011282 treatment Methods 0.000 description 5

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 4

- 239000004202 carbamide Substances 0.000 description 4

- 238000004040 coloring Methods 0.000 description 4

- 239000004094 surface-active agent Substances 0.000 description 4

- 230000001960 triggered effect Effects 0.000 description 4

- 239000004743 Polypropylene Substances 0.000 description 3

- 239000006185 dispersion Substances 0.000 description 3

- 230000007613 environmental effect Effects 0.000 description 3

- 238000002474 experimental method Methods 0.000 description 3

- 238000005187 foaming Methods 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 230000008901 benefit Effects 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 230000001186 cumulative effect Effects 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 230000003203 everyday effect Effects 0.000 description 2

- 238000003384 imaging method Methods 0.000 description 2

- 230000010365 information processing Effects 0.000 description 2

- -1 polypropylene Polymers 0.000 description 2

- 230000004044 response Effects 0.000 description 2

- 238000010792 warming Methods 0.000 description 2

- 206010067482 No adverse event Diseases 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 230000001627 detrimental effect Effects 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 230000002496 gastric effect Effects 0.000 description 1

- 230000009931 harmful effect Effects 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 239000004973 liquid crystal related substance Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 230000005499 meniscus Effects 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 230000002093 peripheral effect Effects 0.000 description 1

- 230000035699 permeability Effects 0.000 description 1

- 239000000049 pigment Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 238000001454 recorded image Methods 0.000 description 1

- 230000002940 repellent Effects 0.000 description 1

- 239000005871 repellent Substances 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 230000006641 stabilisation Effects 0.000 description 1

- 238000011105 stabilization Methods 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/175—Ink supply systems ; Circuit parts therefor

- B41J2/17503—Ink cartridges

- B41J2/17506—Refilling of the cartridge

- B41J2/17509—Whilst mounted in the printer

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/135—Nozzles

- B41J2/165—Prevention or detection of nozzle clogging, e.g. cleaning, capping or moistening for nozzles

- B41J2/16517—Cleaning of print head nozzles

- B41J2/1652—Cleaning of print head nozzles by driving a fluid through the nozzles to the outside thereof, e.g. by applying pressure to the inside or vacuum at the outside of the print head

- B41J2/16532—Cleaning of print head nozzles by driving a fluid through the nozzles to the outside thereof, e.g. by applying pressure to the inside or vacuum at the outside of the print head by applying vacuum only

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/175—Ink supply systems ; Circuit parts therefor

- B41J2/17566—Ink level or ink residue control

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/17—Ink jet characterised by ink handling

- B41J2/175—Ink supply systems ; Circuit parts therefor

- B41J2/17566—Ink level or ink residue control

- B41J2002/17569—Ink level or ink residue control based on the amount printed or to be printed

Landscapes

- Ink Jet (AREA)

Description

このようなインクの粘度は、これも組成にもよるが、後述する本発明の第6の実施形態のインクであれば、未蒸発時で約2.0mPa・s、50%蒸発時で10.0mPa・sである。これに対して、蒸発限界の75%まで蒸発したインクの粘度は約400mPa・s程度以上まで達し、通常の未蒸発時のインク粘度の200倍以上となる。

まず、図1から図4に基づいて、本発明に係る装置の基本構成について説明する。本例において説明する装置は、光学的に撮像して電気信号に変換する撮像部(以下、「カメラ部」とも称する)と、撮像して得られた電気信号に基づいて画像の記録を行う画像記録部(以下、「プリンタ部」とも称する)とを備えた情報処理機器として構成されている。以下、本例で説明する情報処理機器を「プリンタ内蔵カメラ」と称して説明する。

カメラ部A100は、基本的には、一般的なデジタルカメラを構成するものであり、後述するプリンタ部B100と共に装置本体A001に一体的に組み合わせられることによって、図1のような外観のプリンタ内蔵のデジタルカメラを構成する。図1において、A101はレンズ、A102はファインダー、A102aはファインダー窓、A103はストロボ、A104はレリーズボタン、レンズに対して本体裏側には図示しない液晶表示部(外部表示部)がある。カメラ部A100は、CCDを用いて撮像したデータの処理、メモリカード(CFカード等)への画像の記憶、画像の表示、プリンタ部B100等との間の各種データの授受をする。A109は、撮影された画像を後述のプリント媒体に記録した場合に、画像が記録されたプリント媒体が排出される排出部である。なおカメラ部A100およびプリンタ部B100の電源としてはここでは図示しないが本体内に収納された単3乾電池を用いている。

図2のメディアパックC100は、装置本体A001に対して着脱可能であり、本例の場合は、装置本体A001の左側のスロット(図示せず)に差し込まれることによって、装置本体A001に装着される。挿入部のスロットはメディアパックC100が装着されていないときは閉じられており、それが装着されるときに開かれる。図2は、メディアパックC100の外装を外した状態を示す。

図3は本例のプリンタ部B100で、インクジェット記録ヘッドを用いるシリアルタイプの記録装置である。このプリンタ部B100については、(3)−1「プリント動作部」、(3)−2「インク供給回復系」に分けて説明する。

図3は、プリンタ部B100全体の斜視図で外装を取り外した図である。

図4に、インク供給回復システムを説明する概念的構成図を示す。

以上が一般的なピットイン供給方式を用いたインク供給回復系の概略の説明であるが、以下にインク供給回復系について詳細に説明する。インク供給回復システムの概念的構成図は図4であり上述したものと同じである。上述した部分と重複する個所もあるが、図2と図4を用いて一連の動作を説明する。

次に、本装置の電気制御系の構成について図7を参照しながら説明する。

本発明では、サブタンク内の残存インクの少なくとも一部を排出するインク排出処理を、次回の記録動作(印字)のためのピットインインク供給(第2のピットインインク供給ともいう)の前に行うことを特徴事項としている。以下、本発明の特徴事項を第1〜第24実施形態にて説明する。

第1の実施形態は、記録動作で使用するインクをサブタンクへ供給するピットインインク供給(以下、(次回)記録動作のためのピットインインク供給、あるいは(次回)印字時のピットインインク供給という)の前において、サブタンク内の残存インクを排出するインク排出処理を行うことを特徴とする。ここでは、特に、記録ヘッドを吸引キャップと密着させた状態で記録ヘッドからインクを吸引することで、記録ヘッドを介してサブタンク内の残存インクを排出する場合について説明する。この第1の実施形態では、上記インク排出処理を記録開始前のタイミングにて行う。

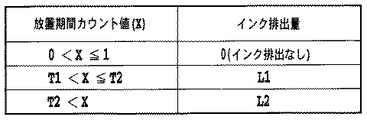

第2の実施形態は、サブタンクの放置期間(例えば、前回の記録動作終了からの経過期間)に基づいて、サブタンク内の残存インクを排出する排出処理を実行するか否かを切り替えることを特徴とする。より具体的には、放置期間が所定期間以上であれば、記録動作のためのピットインインク供給の前に、サブタンク内の残存インクを排出する排出処理を行い、一方、放置期間が所定期間よりも短ければ、サブタンク内の残存インクを排出する排出処理を行わないように制御する。

第3実施形態では、上記第2の実施形態におけるインク排出処理の際のインク排出量を複数段階に細かく分けて制御することで、インク排出量の更なる抑制を実現した点を特徴としている。具体的には、放置期間に応じてインク排出量を異ならせるのである。

前回の記録動作の際に既にインクが相当量減少していた場合(つまり、記録時のインク消費量が多い場合)には、図14(a)中のインク量b101が十分少なく、それに伴って図14(b)の残存濃縮インクの量b102も少ない。従って、図14(c)においては、ピットインインク供給によるフレッシュなインク(新供給インク)が残存濃縮インクに対して十分供給されることになるため、混合インクの濃度がそれほど高くならない場合もあり、必ずしも上記第1や第2の実施形態ほどインク排出量を多くする必要はない。そこで、この第4の実施形態では、サブタンクの放置期間に加え、記録時のインク消費量も考慮して、インク排出処理の実行有無あるいはインク排出量を制御するようにし、更なるインク排出量の低減を実現するものである。

第5の実施形態を説明する前に、下記第5〜第15の実施形態に共通する事項について説明する。これらの第5〜第15の実施形態では、0.4mlのインクを収容できる程度の容量のサブタンクを用いる場合について説明するが、当然のことながら、サブタンクのインク容量は0.4mlに限定されるものではない。また、第5〜第15の実施形態では、「放置期間」を、前回の印字終了後から次回の印字開始前の間において電源Offが継続している期間として説明しているが、これには限られず、例えば、前回の電源OFF時から次回の印字開始時(次回の記録動作を開始するための記録開始信号の受信時)までの期間、あるいは、前回の印字終了時から次回の印字開始時までの期間としてもよい。また、第5〜第15の実施形態では、「放置期間」を日数で管理する場合について説明しているが、時間、分、秒のいずれで管理してもよい。

第6の実施形態では、インク排出処理を実行するか否かについて、放置日数のみならず、前回印字終了時のサブタンク内の残存インクの量(インク残量)も考慮する。要するに、前回印字終了時のサブタンク内のインク残量と放置日数に基づいて、ピットイン供給前にインク排出処理を実行するか否かを制御するのである。簡単に言えば、前回印字終了時のサブタンク内のインク残量と放置期間に基づいて、中回復シーケンスを実行するか小回復シーケンスを実行するかを制御するのである。なお、「小回復シーケンス」および「中回復シーケンス」の定義は後述する。

上記第5の実施形態にて説明した、サブタンク内の流動可能なインクというのは、サブタンクのPP繊維のスポンジを染着しているインクや枠体内面の表層や角部等に貼りつき、あるいはトラップされていて、エアーの流れに乗らないために排出されないインクを含まないということである。

第8の実施形態では、サブタンクからのインク排出処理(例えば、インク全抜き処理)の前に、記録ヘッドを保温するようにした点を特徴としており、それ以外は第1〜第7の実施形態と同じであるので説明を省略する。本実施形態では、図25のフローチャートで示されるように、記録ヘッドの保温処理により記録ヘッド内およびサブタンク内のインクを温めた状態で、上記第1〜第7の実施形態におけるインク排出処理(インク全抜き処理)を行うのである。

上記第1〜第8の実施形態では、記録動作のためのピットインインク供給前にインク排出処理(例えば、インク全抜き処理)を実行することを説明したが、この第9の実施形態では、インク排出処理の更に前に、インク排出を良好にするためのピットインインク供給を行う点を特徴としている。このようにインク排出処理の更に前にわざわざピットインインク供給を行う理由を以下で説明する。

第10の実施形態は、少なくとも放置期間(例えば、放置日数)に応じて、インク排出を良好にするためのピットインインク供給およびインク排出処理を、次回記録動作ためのピットインインク供給の前に行うか否かを制御しており、この点で下記第11〜第14の実施形態と共通する。つまり、簡単に言えば、少なくとも放置期間に応じて、小回復シーケンスを実行するか大回復シーケンスを実行するかを切り替えている。なお、「小回復シーケンス」および「大回復シーケンス」の定義は後述する。

第11の実施形態では、第1のピットインインク供給およびインク排出処理を実行するか否かについて、放置日数のみならず、前回印字終了時のサブタンク内の残存インクの量(インク残量)も考慮する。要するに、前回印字終了時のサブタンク内のインク残量と放置期間に基づいて、大回復シーケンスを実行するか小回復シーケンスを実行するかを制御するのである。

第12の実施形態では、第1のピットインインク供給およびインク排出処理を第2のピットインインク供給前に行なうか否かを判断するにあたり、放置日数に加え、インク濃縮度も考慮するようにした点を特徴としている。なお、インク濃縮度を考慮する理由は、上記第7の実施形態で説明した通りであり、また、インク濃縮度の算出法も上記第7の実施形態で説明した通りである。要するに、この第12の実施形態によれば、放置期間とインク濃縮度に基づいて、大回復シーケンスを実行するか小回復シーケンスを実行するかを制御するのである。

この第13の実施形態では、上記第9〜12の実施形態におけるインク排出処理(例えば、インク全抜き処理)の前に、記録ヘッドを保温するようにした点を特徴としており、それ以外は第9〜第12の実施形態と同じであるので説明を省略する。この記録ヘッドの保温処理は、インク排出処理の前であればよく、第1のピットインクインク供給後であってインク排出処理前でもよく、あるいは、第1のピットインクインク供給前でもよい。

第14の実施形態はインク排出処理(インク全抜き処理)の前にサブタンク内にピットイン供給するインク量を、満タンとするのではなく回復に必要な程度の量とした点を特徴としており、それ以外は第9〜第13の実施形態と同様である。具体的には、実験の結果、0.15ccのインクをピットイン供給してから、全抜き吸引でノズルを友洗いすることで、その後の回復動作が問題なく行われることを確認したので、マージンをもって0.2ccのインクを供給することとした。

第15の実施形態は、第1のピットインインク供給が終了してからインク排出処理が開始されるまでの間にWait時間を設け、サブタンク内に残存する増粘インクの溶解性を高めることを特徴としている。すなわち、大回復シーケンスを行なう際に、第1のピットインインク供給が終了した時点(図28(c)の状態)でWait時間を設けることで、サブタンク内における増粘インクがフレッシュインクにより多く溶解するようになり、その後の通常の回復処理における回復性が良好となる。また図28(e)の状態でWait時間を設けてもよい。特にノズル列端部の増粘インクは溶解しづらいためフレッシュインクが近傍にある状態でWait時間を設けることは回復に有効である。更には、図28(c)の状態と図28(e)の状態の両方においてWait時間を設けることで、さらに増粘インクの溶解を促進することができるので信頼性が向上する。もちろん、このようなWait時間を設けることと、上記第13の実施形態で説明した保温処理とを組み合わせてもよい。

この第16の実施形態では、装置本体内に温湿度センサーを有するようにし、放置期間のカウントUpと同時にASICが温度と湿度の履歴を記憶するようにし、この環境履歴に基づいて、インク粘度に対応したパラメータである蒸発速度(あるいは蒸発率α、蒸発量)を補正することで、インク排出処理に伴うインク排出量をインク粘度に対応させて最適に低減することを特徴としている。その他は上記第5〜第15の実施形態と同じであるので説明を省略する。

本実施形態では、小回復シーケンス、中回復シーケンスおよび大回復シーケンスを含む複数の回復シーケンスのうち実行する回復シーケンスを、放置期間に応じて選択する点を特徴としている。この構成によれば、第5の実施形態や第10の実施形態に比べ、回復シーケンスに要するインク消費量をより必要最小限の量に近づけることができる。

本実施形態では、小回復シーケンス、中回復シーケンスおよび大回復シーケンスを含む複数の回復シーケンスのうち実行する回復シーケンスを、放置期間および前回印字時のインク残量に応じて選択する点を特徴としている。この構成によれば、第6の実施形態や第11の実施形態に比べ、回復シーケンスに要するインク消費量をより必要最小限の量に近づけることができる。

本実施形態では、小回復シーケンス、中回復シーケンスおよび大回復シーケンスを含む複数の回復シーケンスのうち実行する回復シーケンスを、放置期間およびインク濃縮度に応じて選択する点を特徴としている。この構成によれば、第7の実施形態や第12の実施形態に比べ、回復シーケンスに要するインク消費量をより必要最小限の量に近づけることができる。

上述した第1実施形態では上記インク排出処理を記録開始前のタイミングにて行なっているが、この第20の実施形態では上記インク排出処理を記録終了後のタイミングにて行うことを特徴としている。なお、「記録終了後のタイミング」とは、例えば、電源OFF時をトリガとしたタイミング、あるいは記録の終了を示す記録終了信号の受信をトリガとしたタイミング等である。

第21〜第24の実施形態では、サブタンク内へのインク供給後における各色サブタンクのインク濃縮率のバラツキを小さくして色の再現性を良好するために、記録動作終了後におけるインク排出処理(第1のインク排出処理)を行うに際し、各色の残存インク量が略等しくなるようにインク排出を行う点を共通の特徴事項としている。以下、各色の残存インク量が略等しくなるようにインク排出を行う理由について説明する。

そして、図示されるように、特にイエローのインク抜きが不十分なまま放置乾燥すると、図6(b)のようなインク残量状態となる。このような状態において次回インク充填を行うと、図6(d)のように当然各色間でのインク濃縮率は異なってしまう。このように濃縮率のバランスが崩れると単純に1次色であるイエロー(ここではマゼンタも)の濃度が濃くなるだけでなく、2次色の色相も変わってしまう。すなわち、この例では、シアンはほぼ初期のインク濃度であるにもかかわらず、イエローが濃縮率の高いインクとなってしまうために、グリーンの再現時にその色味が黄色味がかった緑となってしまう。

第2の実施形態は、インク排出のシーケンスが図10のフローのようになっている点が特徴である。これを用いてインク排出を行うと図11に示すようなサブタンク内の残存インクの状態を実現できる。図11は図6の上段の「インク抜きあり」の処理に対して本実施形態を適用した時のサブタンク内の残存インク状態を示す。

本実施形態ではシーケンスフローの図は示さないが、図8のS805以降の処理、または図10のS1005以降の処理を行うタイミングを変えている。上記の例では記録終了後すみやかに、S805・S1005以降の処理を行っているが、ここでは、それらをプリンタの電源Offのタイミング以後に行うようにしている。あるいはS805・S1005以後の処理は、カメラ側のオートシャットオフのタイミング以後に行っても良い。いずれにしろ電源のOffを検知してから、S805・S1005以降の排出処理を行うので、前回の印字終了後から次回の印字開始までの処理時間を短くすることができ、ユーザーを待たせることなく次のプリント動作を行えるというメリットがある。

本実施形態では、図8のS803とS804の処理の間または図10のS1003とS1004の処理の間に、図12または図13に示す、所定の値との比較判断を行う判断処理を加えたところが異なる。

上記第21〜第24の実施形態では、残存濃縮インクの量が各色で同じとなるようなインク排出処理を記録動作終了後において行なっているが、記録開始前のタイミングにて行なうようにしても良い。

A100 カメラ部

A101 レンズ

B100 プリンタ部

B101 ローラ

B102 ピンチローラ

B103 プラテン

B104 キャリッジ

B105 ガイド軸

B106 リードスクリュー

B120 インクジェット記録ヘッド

B121 インク吐出口

B122 ニードル

B123 エアー吸引口

B131 エンコーダセンサ

B132 リニアスケール

B302 負圧供給ジョイント

B303 負圧供給チューブ

B304 ポンプシリンダ

B310 吸引キャップ

B311 吸引チューブ

B312 廃液チューブ

B313 廃液ジョイント

B400 サブタンク(インクタンク、キャリッジタンク)

B401 インク吸収体

B402 気液透過部材(気液分離膜、気体透過部材、多孔質膜)

C100 メディアパック

C101 パック本体

C103 インクパック

C104 プリント媒体

C105 ゴムジョイント

C106 ワイパー

C107 廃インク吸収体

C200 インク供給路

M001 キャリッジモータ

M003 ポンプモータ

106 電源スイッチ

107 エラー解除スイッチ

109 エラーランプ

110 パワーランプ

115 電源

116 電池

500 ASIC

506 ROM

509 EEPROM

Claims (6)

- インクを貯留するメインタンクと、前記メインタンクとインク供給路を介して分離/接続が可能であるサブタンクと、前記サブタンクから供給されるインクを吐出するための記録ヘッドとを有し、前記記録ヘッドから記録媒体にインクを吐出して記録を行うインクジェット記録装置であって、

前回の記録終了から次回の記録開始までの間において、前記メインタンクから前記サブタンクへ前記インク供給路を介してインクを供給するためのインク供給手段と、

前記前回の記録終了から次回の記録開始までの間の、前記インク供給手段によるインク供給の前に、前記サブタンク内の残存インクの少なくとも一部を排出するインク排出処理を行うことが可能なインク排出処理手段と、

(A)前回の記録終了から次回の記録開始までの間において電源OFFが継続している期間、(B)前回の電源OFFから、次回の記録を開始するための記録開始信号の受信までの期間、(C)前回の記録終了から前記記録開始信号の受信までの期間、あるいは(D)前回の回復処理の終了から前記記録開始信号の受信までの期間のいずれかを計測する計測手段と、

前回の記録終了時における前記サブタンク内のインクの量に対応した値を算出する第1の算出手段と、

前回の記録終了後における前記サブタンク内のインクの粘度に対応した値を算出する第2の算出手段と、

前記計測手段により計測された期間、前記第1の算出手段により算出されたインクの量に対応した値および前記第2の算出手段により算出されたインクの粘度に対応した値に基づいて、現在の前記サブタンク内のインクの粘度に対応した値を算出する第3の算出手段と、

前記第3の算出手段により算出された値に基づいて、前記インク排出処理手段によるインク排出処理を行うか否かを制御する制御手段と、

を備えることを特徴とするインクジェット記録装置。 - 温度および湿度を検出する検出手段と、

前記期間中における温度および湿度の履歴を記憶する記憶手段と、

前記履歴に基づいて、前記第3の算出手段により算出された値を補正する補正手段と、

を備えることを特徴とする請求項1に記載のインクジェット記録装置。 - インクを貯留するメインタンクと、前記メインタンクとインク供給路を介して分離/接続が可能であるサブタンクと、前記サブタンクから供給されるインクを吐出するための記録ヘッドとを有し、前記記録ヘッドから記録媒体にインクを吐出して記録を行うインクジェット記録装置であって、

前回の記録終了から次回の記録開始までの間において、前記メインタンクから前記サブタンクへ前記インク供給路を介してインクの供給を行うためのインク供給手段と、

前記前回の記録終了から次回の記録開始までの間において、前記サブタンク内の残存インクの少なくとも一部を排出するインク排出処理を行うことが可能なインク排出処理手段と、

(A)前回の記録終了から次回の記録開始までの間において電源OFFが継続している期間、(B)前回の電源OFFから、次回の記録を開始するための記録開始信号の受信までの期間、(C)前回の記録終了から前記記録開始信号の受信までの期間、あるいは(D)前回の回復処理の終了から前記記録開始信号の受信までの期間のいずれかを計測する計測手段と、

前記計測手段により計測された期間が所定の期間以上の場合、前記インク供給手段によりインクの供給を行ってから前記インク排出処理手段によりインク排出処理を行い、その後、前記インク供給手段によりインクの供給を行うように制御し、前記計測手段により計測された期間が所定の期間未満の場合、前記インク排出処理手段によるインク排出処理を行わずに前記インク供給手段によりインクの供給を行うように制御する制御手段と、

を備えたことを特徴とするインクジェット記録装置。 - インクを貯留するメインタンクと、前記メインタンクとインク供給路を介して分離/接続が可能であるサブタンクと、前記サブタンクから供給されるインクを吐出するための記録ヘッドとを有し、前記記録ヘッドから記録媒体にインクを吐出して記録を行うインクジェット記録装置であって、

前回の記録終了から次回の記録開始までの間において、前記メインタンクから前記サブタンクへ前記インク供給路を介してインクの供給を行うためのインク供給手段と、

前記前回の記録終了から次回の記録開始までの間において、前記サブタンク内の残存インクの少なくとも一部を排出するインク排出処理を行うことが可能なインク排出処理手段と、

(A)前回の記録終了から次回の記録開始までの間において電源OFFが継続している期間、(B)前回の電源OFFから、次回の記録を開始するための記録開始信号の受信までの期間、(C)前回の記録終了から前記記録開始信号の受信までの期間、あるいは(D)前回の回復処理の終了から前記記録開始信号の受信までの期間のいずれかを計測する計測手段と、

前回の記録終了時における前記サブタンク内のインクの量に対応した値を算出する第1の算出手段と、

前記計測手段により計測された期間および前記第1の算出手段により算出されたインクの量に対応した値に基づいて、前記インク供給手段によりインクの供給を行ってから前記インク排出処理を行い、その後、前記インク供給手段によりインクの供給を行うか、あるいは、前記インク排出処理手段によるインク排出処理を行わずに前記インク供給手段によりインクの供給を行うかを制御する制御手段と、

を備えることを特徴とするインクジェット記録装置。 - インクを貯留するメインタンクと、前記メインタンクとインク供給路を介して分離/接続が可能であるサブタンクと、前記サブタンクから供給されるインクを吐出するための記録ヘッドとを有し、前記記録ヘッドから記録媒体にインクを吐出して記録を行うインクジェット記録装置であって、

前回の記録終了から次回の記録開始までの間において、前記メインタンクから前記サブタンクへ前記インク供給路を介してインクの供給を行うためのインク供給手段と、

前記前回の記録終了から次回の記録開始までの間において、前記サブタンク内の残存インクの少なくとも一部を排出するインク排出処理を行うことが可能なインク排出処理手段と、

(A)前回の記録終了から次回の記録開始までの間において電源OFFが継続している期間、(B)前回の電源OFFから、次回の記録を開始するための記録開始信号の受信までの期間、(C)前回の記録終了から前記記録開始信号の受信までの期間、あるいは(D)前回の回復処理の終了から前記記録開始信号の受信までの期間のいずれかを計測する計測手段と、

前回の記録終了時における前記サブタンク内のインクの量に対応した値を算出する第1の算出手段と、

前回の記録終了後における前記サブタンク内のインクの粘度に対応した値を算出する第2の算出手段と、

前記計測手段により計測された期間、前記第1の算出手段により算出されたインクの量に対応した値および前記第2の算出手段により算出されたインクの粘度に対応した値に基づいて、現在の前記サブタンク内のインクの粘度に対応した値を算出する第3の算出手段と、

前記第3の算出手段により算出された値が所定値以上の場合、前記インク供給手段によりインクの供給を行ってから前記インク排出処理手段によりインク排出処理を行い、その後、前記インク供給手段によりインクの供給を行うように制御し、前記第3の算出手段により算出された値が所定値未満の場合、前記インク排出処理手段によるインク排出処理を行わずに前記インク供給手段によりインクの供給を行うように制御する制御手段と、

を備えることを特徴とするインクジェット記録装置。 - 前記インク排出処理手段は、前記サブタンク内において流動可能な残存インクのほぼ全量を排出することを特徴とする請求項1から5のいずれかに記載のインクジェット記録装置。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003272069A JP4371725B2 (ja) | 2002-07-16 | 2003-07-08 | インクジェット記録装置 |

| US10/619,212 US7021731B2 (en) | 2002-07-16 | 2003-07-15 | Ink-jet printing apparatus and recovery treatment method thereof |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002207552 | 2002-07-16 | ||

| JP2002349386 | 2002-12-02 | ||

| JP2002349384 | 2002-12-02 | ||

| JP2003272069A JP4371725B2 (ja) | 2002-07-16 | 2003-07-08 | インクジェット記録装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004195957A JP2004195957A (ja) | 2004-07-15 |

| JP2004195957A5 JP2004195957A5 (ja) | 2006-07-27 |

| JP4371725B2 true JP4371725B2 (ja) | 2009-11-25 |

Family

ID=30449511

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003272069A Expired - Fee Related JP4371725B2 (ja) | 2002-07-16 | 2003-07-08 | インクジェット記録装置 |

Country Status (2)

| Country | Link |

|---|---|

| US (1) | US7021731B2 (ja) |

| JP (1) | JP4371725B2 (ja) |

Families Citing this family (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2005047058A (ja) * | 2003-07-30 | 2005-02-24 | Canon Inc | インクジェット記録装置 |

| US7766438B2 (en) | 2004-06-04 | 2010-08-03 | Lexmark International, Inc. | Method of ink evaporation prediction for an ink reservoir |

| JP4522245B2 (ja) * | 2004-12-09 | 2010-08-11 | キヤノン株式会社 | 液体収容容器及びインクジェット記録装置 |

| JP2006305941A (ja) | 2005-04-28 | 2006-11-09 | Seiko Epson Corp | 液体供給回収装置 |

| JP4677296B2 (ja) | 2005-06-24 | 2011-04-27 | キヤノン株式会社 | 記録装置 |

| JP4956965B2 (ja) | 2005-11-07 | 2012-06-20 | セイコーエプソン株式会社 | インク課金方法及びインク課金処理システム |

| JP4919676B2 (ja) * | 2006-02-24 | 2012-04-18 | 株式会社リコー | 画像形成装置 |

| JP4556888B2 (ja) * | 2006-03-13 | 2010-10-06 | セイコーエプソン株式会社 | 液体噴射装置及び液体終了判定方法 |

| JP5054937B2 (ja) * | 2006-06-19 | 2012-10-24 | キヤノン株式会社 | インクジェット記録装置 |

| JP4830835B2 (ja) * | 2006-12-15 | 2011-12-07 | ブラザー工業株式会社 | インクジェットプリンタ |

| JP5288871B2 (ja) * | 2007-05-08 | 2013-09-11 | キヤノン株式会社 | 記録装置およびインク量の推定方法 |

| US8556361B2 (en) | 2007-08-01 | 2013-10-15 | Ricoh Company, Ltd. | Image forming device, ink managing method, and ink managing program |

| JP4246787B1 (ja) * | 2007-11-14 | 2009-04-02 | ジット株式会社 | インク貯蔵容器 |

| US8070273B2 (en) * | 2007-11-14 | 2011-12-06 | Jit Co., Ltd. | Ink storage container |

| WO2011109634A1 (en) * | 2010-03-03 | 2011-09-09 | Kohler Co. | System and method for carburetor venting |

| JP6019954B2 (ja) * | 2012-01-23 | 2016-11-02 | 株式会社リコー | 画像形成装置 |

| JP5982856B2 (ja) * | 2012-02-17 | 2016-08-31 | ブラザー工業株式会社 | 液体吐出装置 |

| JP5979917B2 (ja) * | 2012-03-09 | 2016-08-31 | キヤノン株式会社 | インクジェット記録装置 |

| JP6175813B2 (ja) * | 2013-03-07 | 2017-08-09 | 株式会社リコー | 画像形成装置および画像形成方法 |

| DE102015112917A1 (de) * | 2015-08-06 | 2017-02-09 | Océ Printing Systems GmbH & Co. KG | Mischvorrichtung, Druckkopf, Drucker und Verfahren |

| US10265951B2 (en) | 2016-06-29 | 2019-04-23 | Canon Kabushiki Kaisha | Inkjet printing apparatus and control method |

| JP6552545B2 (ja) * | 2016-06-29 | 2019-07-31 | キヤノン株式会社 | インクジェット記録装置および制御方法 |

| JP6950440B2 (ja) * | 2017-10-10 | 2021-10-13 | ブラザー工業株式会社 | 液体排出装置 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3891121A (en) * | 1972-08-04 | 1975-06-24 | Mead Corp | Method of operating a drop generator that includes the step of pre-pressurizing the liquid manifold |

| JPS555429B2 (ja) * | 1973-09-26 | 1980-02-06 | ||

| GB8530885D0 (en) * | 1985-12-16 | 1986-01-29 | Domino Printing Sciences Plc | Ink jet printing system |

| US6398351B1 (en) * | 1998-12-14 | 2002-06-04 | Scitex Digital Printing, Inc. | Flush system for ink change |

| CA2310181C (en) | 1999-05-31 | 2004-06-22 | Canon Kabushiki Kaisha | Ink tank, ink-jet cartridge, ink-supplying apparatus, ink-jet printing apparatus and method for supplying ink |

| JP3347688B2 (ja) | 1999-05-31 | 2002-11-20 | キヤノン株式会社 | インクタンク、インクジェットカートリッジ、およびインクジェット記録装置 |

| US6471345B2 (en) * | 2000-02-03 | 2002-10-29 | Canon Kabushiki Kaisha | Inks-and-printing-media-integral-type pack, printing liquid and sheets container, sheet supplying device, and printing apparatus comprising the same |

| US6536885B2 (en) * | 2000-02-03 | 2003-03-25 | Canon Kabushiki Kaisha | Ink-transport system, ink-replacement method, ink-jet printing apparatus, and ink-supply system |

-

2003

- 2003-07-08 JP JP2003272069A patent/JP4371725B2/ja not_active Expired - Fee Related

- 2003-07-15 US US10/619,212 patent/US7021731B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| US7021731B2 (en) | 2006-04-04 |

| JP2004195957A (ja) | 2004-07-15 |

| US20040012648A1 (en) | 2004-01-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4371725B2 (ja) | インクジェット記録装置 | |

| US7033006B2 (en) | Ink jet recording device and ink supplying method in the device | |

| US7468741B2 (en) | Camera with integrated printer | |

| EP1186422B1 (en) | Ink supply recovery system, ink-jet printing apparatus and image pick-up device having recording mechanism | |

| JP2001301192A (ja) | インクジェット記録装置 | |

| JP2000334976A (ja) | インクジェット記録装置、インク供給装置、およびインク供給方法 | |

| US7198342B2 (en) | Ink jet recording apparatus and ink supply mechanism | |

| EP1211080B1 (en) | Ink, ink-jet ink, ink tank, ink-jet cartridge, ink supply device, method for introducing ink to ink tank and image recording device | |

| JP3363760B2 (ja) | インク供給装置およびプリント装置 | |

| JP3347688B2 (ja) | インクタンク、インクジェットカートリッジ、およびインクジェット記録装置 | |

| US6929341B2 (en) | Ink jet recording apparatus, ink container, and ink cartridge | |

| JP2004098475A (ja) | インクジェット記録装置 | |

| US8371682B1 (en) | Ink replenishing system for ink jet printers | |

| JP2002200773A (ja) | インクタンク、インクジェットカートリッジ、インク供給装置、インクジェット記録装置、およびインク供給方法 | |

| JP2000015828A (ja) | 液体補充装置ならびに画像形成装置 | |

| US20020037167A1 (en) | Camera with printer | |

| JP3787553B2 (ja) | プリント装置及びその制御方法 | |

| JP2002240323A (ja) | インク、インクジェット用インク、インクタンク、インクジェットカートリッジ、インク供給装置、インクタンクへのインク導入方法及び画像記録装置 | |

| JPH11192717A (ja) | インク供給装置およびプリント装置 | |

| JP3241183B2 (ja) | インクジェット記録装置 | |

| JP2002086747A (ja) | 液体貯蔵容器及びこれへ液体を供給する液体供給装置と液体供給方法、記録装置及び記録機構付き撮像装置 | |

| JP2004082726A (ja) | インクジェット記録装置、インク収容容器およびインクジェットカートリッジ | |

| JP3577029B2 (ja) | インク充填方法 | |

| JP2007331168A (ja) | インクジェット記録装置およびインクジェット記録方法 | |

| JP2000015842A (ja) | 液体補充装置ならびに画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060608 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060608 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20090529 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20090605 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090804 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20090825 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20090901 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120911 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |