JP4062002B2 - インサート成形品の樹脂成形方法 - Google Patents

インサート成形品の樹脂成形方法 Download PDFInfo

- Publication number

- JP4062002B2 JP4062002B2 JP2002218607A JP2002218607A JP4062002B2 JP 4062002 B2 JP4062002 B2 JP 4062002B2 JP 2002218607 A JP2002218607 A JP 2002218607A JP 2002218607 A JP2002218607 A JP 2002218607A JP 4062002 B2 JP4062002 B2 JP 4062002B2

- Authority

- JP

- Japan

- Prior art keywords

- resin

- insert

- outer peripheral

- magnet

- mold

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Moulds For Moulding Plastics Or The Like (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

- Permanent Field Magnets Of Synchronous Machinery (AREA)

Description

【発明の属する技術分野】

本発明は、インサート成形品の樹脂成形方法に関する。

【0002】

【従来の技術】

例えば略円筒状体の金具等をインサート成形するものであって、インサート部品を樹脂成形する樹脂部が、少なくとも略円筒状体の内周を被覆するように形成される樹脂成形方法が知られている。この種のインサート成形品では、射出成形時の溶融樹脂の圧力(以下、溶融樹脂圧と呼ぶ)によってインサート部品が破損する恐れがある。

【0003】

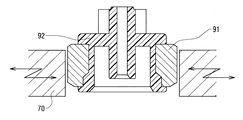

この対策として、従来技術では、可動クランプ70を用いて、インサート部品91の外周に外力を加えながら、樹脂成形する方法がある(図7参照)。可動クランプは、インサート部品の外周を、例えばチャックする可動部を有する。これにより、溶融樹脂圧による金具等のインサート部品の破損の防止が図れる。さらに、インサート部品の偏心を防止する効果がある。

【0004】

【発明が解決しようとする課題】

従来技術による樹脂成形方法では、クランプの構造が、可動部を有することから、複雑となる。このため、クランプ、特に可動部の摺動不良、あるいは可動部とインサート部品の外周面への異物の噛み込みにより、上記効果が阻害される可能性がある。

【0005】

本発明は、このような事情を考慮してなされたものであり、その目的は、金具等をインサート成形するものであって、インサート部品に外力を加えるクランプを用いることなく、溶融樹脂圧によるインサート部品の破損を防止可能なインサート成形品の樹脂成形方法を提供することにある。

【0006】

【課題を解決するための手段】

本発明の請求項1によると、一部が樹脂部の表面から露出した状態でインサート部品を一体化し、少なくともインサート部品の内周を被覆するようにその樹脂部を形成するインサート成形品の樹脂成形方法において、インサート部品のその内周と、外周の少なくとも一部に、それぞれ溶融樹脂を導く射出成形工程と、溶融樹脂が冷却固化した後、その外周の少なくとも一部に被覆している外周樹脂部を除去する外周樹脂除去工程を備え、

射出成形工程では、溶融樹脂を外周に導くことによって、インサート部品の外周の少なくとも一部を被覆する外周樹脂部を形成し、

かつ、外周樹脂部の外側に向けて延出するゲート部を形成し、

外周樹脂除去工程では、ゲート部を利用してインサート部品から外周樹脂部を除去し、

少なくとも外周樹脂部を形成する空間を形成すると共に、外周樹脂部の外周から略径方向に延出した空間を形成するキャビティと、溶融樹脂が共通のスプルから射出される複数の溶融樹脂流路を有する樹脂成形用型を備え、溶融樹脂は、複数の溶融樹脂通路を通じてキャビティに導かれることで、ゲート部を形成し、

樹脂成形用型は、固定金型と、固定金型に対して型締め又は/及び型開きする型締め方向に配置され、型締め方向に移動可能であり、インサート部品の外周との間にキャビティを形成する可動金型とを備え、インサート部品の外周を嵌合可能な開口部を有する固定クランプとをさらに備えており、固定クランプは、可動金型と一体的に形成されている。

【0007】

射出成形時すなわち射出成形工程において、溶融樹脂を導いて、少なくとも内周を被覆する内周樹脂部と、これに対向して、外周の少なくとも一部を被覆する外周樹脂部をそれぞれ形成することが可能である。これにより、内周側に加わる溶融樹脂の圧力(以下、溶融樹脂圧と呼ぶ)を、対向する外周側に加わる溶融樹脂圧によって、相殺または低減することが可能である。その結果、インサート部品を内周側から押し広げようとする作用力を除去または緩和可能である。したがって、インサート部品の変形、場合によっては破損する現象の防止が図れる。

【0008】

なお、外周樹脂部は工程上の冶具として取り外すことが可能である。これにより、インサート部品の一部つまり外周を露出することが可能である。

特に、外周樹脂部には、外周樹脂部の外側に向けて延出するゲート部を備えている。このため、外周樹脂除去工程にて、外周樹脂部を取り外す際、外周樹脂部の大きさ、例えば外周樹脂部の肉厚の大小に係わらず、ゲート部を利用して、外周樹脂部を、例えばインサート部品の外周に沿って移動させることで、取り外しを容易にすることが可能である。

【0009】

本発明の請求項2によると、射出成形工程は、外周、内周の順で溶融樹脂が導かれる。

【0010】

これにより、射出成形時に、例えば少なくともガラス転移点または軟化可能な温度に加熱され、加圧されることで溶融樹脂が導かれる内周と外周のうち、内周より外周に導かれる溶融樹脂の流れの向上が図れる。例えば、工程上の冶具にすぎない外周樹脂部の樹脂容積すなわち樹脂量を抑えることが可能である。

【0011】

本発明の請求項3によると、インサート部品は、金具であって、その金具は焼結金属からなる。

【0012】

これにより、圧縮より引張り、つまり外圧より内圧に弱い焼結金属に好適である。すなわち、本発明のインサート成形品の樹脂成形方法では、インサート部品を内周側から押し広げようとする作用力を除去または緩和可能であるので、焼結金属からなるインサート部品の破損防止が図れる。

【0013】

なお、内圧が加わるとその金具の構造上の強度が低下する金属材料または合金からなるものでもよい。

【0014】

本発明の請求項4によると、インサート部品の形状は、略円筒状体である。

【0015】

これにより、インサート部品すなわち略円筒状体の内周、外周にそれぞれ溶融樹脂を導いて、内周側と外周側に加わる溶融樹脂圧を相殺することが可能である。したがって、インサート部品を内周側から押し広げようとする作用力を除去することが可能である。

【0016】

本発明の請求項5によると、外周樹脂部は、環状体に形成され、環状体の一部にスリット形状が設けられている。

【0017】

これにより、外周樹脂部に、スリット状の切欠きまたは開口部を設けることが可能であるので、環状の外周樹脂部の剛性を低下させることが可能である。その結果、溶融樹脂が冷却固化した後に、外周樹脂部を除去する際、外周樹脂部の取り外しが容易となる。

【0021】

これにより、共通のスプルから溶融樹脂を射出するので、例えば溶融樹脂流路に絞り等を設けて、外周樹脂部のキャビティ、内周樹脂部のキャビティの順に溶融樹脂を充填することが可能である。

【0022】

本発明の請求項6によると、その樹脂部は、熱可塑性樹脂のみからなる材料、もしくは熱可塑性樹脂と無機充填材料との混合物のうちいずれか一方からなる材料から形成されている。

【0023】

これにより、樹脂材料として、熱可塑性樹脂からなる材料を用いるので、外周樹脂除去工程にて除去された外周樹脂部は、再加熱することで、溶融樹脂として再利用することが可能である。

【0024】

本発明の請求項7によると、インサート部品は環状のマグネットであって、環状マグネットの中空部内にその樹脂部の一部を一体的に、かつ同軸的に嵌装するように、そのマグネットとその樹脂部の一部をインサート成形してなるマグネットロータである。

【0025】

本発明の樹脂成形方法を適用する製品として、マグネットロータが好適である。これにより、内圧に弱い焼結金属等からなるマグネットの溶融樹脂圧による破損を防止することと、例えば回転運動のための磁界発生をするマグネットの外周に、磁力低下の原因となる材料で被覆するのを回避することが可能である。

【0026】

【発明の実施の形態】

以下、本発明のインサート成形品の樹脂成形方法を、具体化した実施形態を図面に従って説明する。

【0027】

(第1の実施形態)

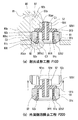

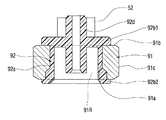

図1は、本実施形態のインサート成形品の樹脂成形方法に係わる各製造過程を工程で示す工程別断面図であって、図1(a)は射出成形工程、図1(b)は外周樹脂除去工程を示す模式的断面図である。図2は、本実施形態のインサート成形品の樹脂成形方法を適用するインサート成形品を表す断面図である。図3は、図2に示すインサート成形品を搭載する自動車用指示計器を示す正面図である。図4は、図3のIV−IVからみた断面図である。

【0028】

本発明のインサート成形品の樹脂成形方法を適用するインサート成形品9としては、図2に示すにように、インサート部品としての金具91と、金具91の少なくとも内周91aを被覆するように樹脂成形する樹脂部92を備えるマグネットロータがある。なお、このインサート成形品9は、一部が樹脂部91の表面から露出した状態でインサート部品91を一体化し、少なくともインサート部品91の内周91aを被覆するように樹脂部92を成形することで形成されるものであれば、マグネットロータに限らず、いずれの樹脂成形による製品であってもよい。

【0029】

なお、本実施形態では、以下、インサート成形品9を、マグネットロータで説明する。

【0030】

マグネットロータ9は、図2に示すように、環状に形成された金具91の中空部内つまり内周91aに樹脂成形される樹脂部92を一体的にかつ同軸的に嵌装するように、金具91と樹脂部92をインサート成形している。なお、樹脂部92は、以下、説明の便宜上、ロータ本体とも呼ぶ。

【0031】

図3および図4に示すように、このマグネットロータ9を採用し、これを搭載したものとしては、ステータSと、このステータS内に回転自在に支持されるマグネットロータ9を有するステップモータMを備えた自動車用指示計器(以下、指示計器と呼ぶ)100がある。

【0032】

この指示計器100は、目盛り盤10、配線板20、指針30、および回動内機Dを含んで構成されている。まず、目盛り盤10は、図3に示すように、見返し板40の底壁41の開口部41aに、底壁41の裏面側から併設されている。次に、配線板20は、図4に示すように、目盛り盤10のさらに奥方向(図4の左方向)側に、目盛り盤10に沿って配設されている。次に、回動内機Dは、図4に示すように、目盛り盤10に対応する位置にて、底壁41の裏面側に向かって(図4の右方向に向かって)、配線板20に組付けられている。この回動内機Dは、内機本体50と、指針軸60とを備えている。さらに詳しくは、内機本体50は、減速歯車列Gと、ステップモータMと、減速歯車列GとステップモータMを収容するケーシングCを備えている。減速歯車列Gは、複数の歯車(本実施形態では、図4に示す4個の平歯車)52、52a、52b、52cで構成され、ステップモータMの回転を減速する。なお、この4個の平歯車52、52a、52b、52cうち、平歯車52は、ステップモータMのマグネットロータ9と一体に形成されている。また、平歯車52cは、平歯車52a、52bを介して平歯車52の回転運動が伝達されるように構成されている。この平歯車52cは指針軸60の中間位置に同軸的に支持されており、指針軸60に平歯車52の回転運動つまりマグネットロータ9の回転運動を伝達するように構成されている。詳しくは、ケーシングCの一側壁51aが、底壁41の裏面側に向かって配線板20に組付けられている。減速歯車列GはケーシングC内に組付けられており、その4個の平歯車52、52a、52b、52cがそれぞれ、ケーシングCに回転可能に支持または収容されている。平歯車52は、回動軸52dを介して、ケーシングCの一側壁51aと、この一側壁51aに対向する他側壁51bとの間に回動可能に支持されている。なお、平歯車52は回動軸52dに同軸的に固定されている。中間歯車としての平歯車52a、52bは、一側壁51aと他側壁51bとの間に回動可能に支持されており、それぞれ、平歯車52aは平歯車52と、平歯車52bは平歯車52cと噛合している。なお、各平歯車52、52a、52b、52cは、合成樹脂等の樹脂材料により形成されている。次に、指針軸60は、図4に示すように、他側壁51bに回転可能に支持されるとともに、一側壁51a、配線板20、および目盛り盤10を挿通し、回転可能に延出している。次に、指針30は、図4に示すように、その回動基部31にて、指針軸60の先端部に支持されて、この回動基部31から目盛り盤10の表面に沿って延出している。

【0033】

ここで、ステップモータMについて、図2および図4に従って、以下説明する。ステップモータMは、図4に示すように、マグネットロータ9と、ステータSを含んで構成されている。なお、ステータSは、一側壁51aに取付けられている。

【0034】

マグネットロータ9は、図4に示すように、ステータS内にて、回動軸52dによって、平歯車52とともに同軸的に支持されている。このマグネットロータ9の材料構成としては、ロータ本体92が熱可塑性樹脂あるいは熱硬化樹脂等の樹脂材料、金具91が金属磁性材料等の金属材料から形成されている。

【0035】

使用する樹脂材料として、熱硬化樹脂が高温にしても弾性率が下がることがないのに比べ、熱可塑性樹脂は高温にすると弾性率低下つまり軟化状態にすることが可能である。このため、ステップモータM等の製品を構成するマグネットロータ9の廃品、あるいは製造工程上のマグネットロータ9を、所定の温度に加熱することで、金具91を構成する金属材料と、ロータ本体92を構成する樹脂材料に分離回収が可能であるので、リサイクル使用が可能である。なお、本実施形態では、以下、ロータ本体92で使用する樹脂材料は、熱可塑性樹脂として説明する。

【0036】

金具91(以下、マグネット)は、図2に示すように、環状に形成されており、ステータSに生じる磁界との相互作用により回転運動を生じさせるため、金属磁性材料から形成されている。このマグネット91は永久磁石であって、製造方法として、焼結金属から形成される。一般に、焼結金属は、材料特性として、圧縮応力には比較的強いのに対して、引張り応力には比較的弱いという特徴がある。つまり、マグネット91が環状、例えば略円筒状体に形成されている場合において、略円筒状体の外周に加わる荷重は、マグネット91に圧縮荷重を作用させることになり、その圧縮荷重、つまり外周に加わる圧力(以下、外圧と呼ぶ)の大きさに応じて、マグネット91に圧縮応力が発生させる要因となる。また、略円筒状体の内周に加わる荷重は、マグネット91に引張り荷重を作用させることになり、その引張り荷重、つまり内周に加わる圧力(以下、内圧と呼ぶ)の大きさに応じて、マグネット91に引張り応力を発生させる要因となる。このため、マグネット91は、外周に外圧が加わる状態に比べて、内周に内圧が加わる状態が強度的に弱い。場合によっては、その内圧が大きいと、破損する恐れがある。なお、上記説明では、説明の簡便上、マグネット91を略円筒状体で説明したが、マグネット91に内圧つまり引張り荷重が作用するものであれば、マグネット91の形状はいずれの形状であってもよい。

【0037】

なお、以下、本実施形態では、マグネット91の形状は、略円筒状体として説明する。マグネット91は、図2に示すように、中空部91Rが形成されている。詳しくは、マグネット91の内周91aの内部側には、中空部91Rが配置されている。この中空部91Rを形成する内周91aは、図2に示す段付きの内周に限らず、略同一径の内周、あるいはテーパ状の内周等いずれでもよく、内周に荷重が加わると、マグネット91に引張り荷重を作用させることが可能な形状を有する内周であればよい。

【0038】

ロータ本体92は、図2に示すように、マグネット91の内周91aを被覆する内周樹脂部92aと、マグネット91の軸端面91bを被覆する軸端樹脂部92b1、92b2を含んで構成されている。内周樹脂部92aは、内周91aに沿って略環状に形成されている。軸端樹脂部92b1、92b2は、内周樹脂部92aの両軸端から軸端面91bに沿って延在している。なお、両軸端樹脂部92b1、92b2のうち、軸端樹脂部92b1には、平歯車52が設けられている。この軸端樹脂部92b1と平歯車52は、中央に回転軸60を保持する略円筒状のボス部92dが設けられている。

【0039】

ここで、本発明のマグネットロータ9の樹脂成形方法について、図1および図2に従って、以下説明する。

【0040】

インサート成形品としてのマグネットロータ9の樹脂成形方法は、図1に示すように、少なくともマグネット91の内周91aを被覆するようにロータ本体92を成形する樹脂成形する流れを工程で表すと、射出成形工程P100と、外周樹脂除去工程P200とを含んで構成されている。

【0041】

まず、射出成形工程P100では、樹脂成形用金型80を準備する。この金型80は、固定金型と、可動金型を備える従来周知の態様の金型構造であればいずれでもよい。なお、以下、図1(a)の射出成形工程P100において、説明の簡便のため、金型80を、その金型80の一部、特に後述の外周樹脂部92cの周り(図1(a)のマグネットロータ9の左側部分)に対応する部分的断面の概略形状を、模式的に図示する。

【0042】

金型80は、図1(a)に示すように、固定金型80a、この固定金型80bに対して型締め、型開きする型締め方向(図1(a)の上下方向)に配置される可動金型80bを備える。なお、本実施形態では、固定金型80a、型締め方向に移動可能な可動金型80bの構成で説明するが、逆に、固定金型80b、型締め方向に移動可能な可動金型80aの構成であってもよい。固定金型80a、可動金型80bは、それぞれパーティング面に開口する略凹部80ac、80bcを有する。略凹部80acは、図1(a)に示すように、マグネット91とともにロータ本体92の上部側部分を区画し、キャビティC1を形成する。一方、略凹部80bcは、図1(a)に示すように、少なくとも、マグネット91とともに外周樹脂部92cを区画し、キャビティC2を形成する。マグネット91は、固定クランプ80cに仮組みされている。この固定クランプ80cは、マグネット91の外周91cを嵌合または遊嵌可能な開口部80coを有する。この開口部coは、マグネット91がロータ本体92aに同軸的に嵌装するように、配置されている。なお、この固定クランプ80cは、従来の特別なクランプ(図7に示す可動部を有する可動クランプ70)のような複雑な構造にする必要がないので、固定金型80bと別体的または一体的に形成されてもよい。固定クランプ80cが可動金型80bと一体的に形成されている場合には、金型80を構成する部品点数の削減が図れるので、金型80の製作コスト、つまり工程の設備に係わるコストの低減が可能である。なお、以下、本実施形態では、クランプ80cは可動金型80cと一体的に形成されているものとして説明する。

【0043】

さらになお、本実施形態では、略凹部80bcは、図1(a)に示すように、マグネット91とともにロータ本体92の下部側部分を区画し、キャビティC3を形成してもよい。これにより、略凹部80bcの底部は、マグネット91の下端面を支持するので、上記開口部80coは、外周91cに遊嵌可能であれば、マグネット91を金型80内に仮組みできる。なお、キャビティC3は、図1(a)に示すように、キャビティC1とマグネット91の中空部91R内で連通している。なお、キャビティC1、C2、C3は、溶融樹脂を金型80へ射出することによって、それぞれ、ロータ本体92の上部側部分、外周樹脂部92c、ロータ本体92の下部側部分を形成する。

【0044】

さらになお、本実施形態では、図1(a)に示すように、射出成形工程P100で樹脂成形されるロータ本体92(詳しくは、内周樹脂部92aと軸端樹脂部92b1、92b2)と外周樹脂部92cは、金型80内に導かれる溶融樹脂によって形成され、かつ別部材として形成されている。すなわち、図1(a)に示すように、キャビティC2は、キャビティC1、C3と分離されている。これにより、外周樹脂部92cを、後述の外周樹脂除去工程P200にて、ロータ本体92と区別して分離回収することが容易となる。

【0045】

ここで、射出成形時には、少なくともガラス転移点または軟化可能な温度に加熱された溶融樹脂が、一般的に、40MPa〜80Pa範囲内の所定の樹脂圧力で、金型80内に射出される。これに対して、本実施形態では、マグネット91の内周91a、91cには、それぞれ、外周樹脂部92cを、キャビティC1およびキャビティC3を、通じて、溶融樹脂が導かれる。これにより、内周91a側に加わる溶融樹脂圧を、対向する外周91c側に加わる溶融樹脂圧によって、相殺または低減することが可能である。その結果、マグネット91を内側91aから押し広げようとする作用力、つまり引張り荷重の作用力を除去または緩和することが可能である。したがって、溶融樹脂圧の影響によってマグネット91が変形する、特に焼結金属により形成されたマグネット91が破損する現象の防止が図れる。

【0046】

さらになお、本実施形態では、図1(a)および図2に示すように、マグネット91は、略円筒状体であるので、その内周91a、外周91bにそれぞれ溶融樹脂を導いて、内周91側と外周91c側に加わる溶融樹脂圧を略相殺することが可能である。したがって、マグネット91に加わる引張り荷重の作用力を除去することが可能である。

【0047】

さらになお、本実施形態では、溶融樹脂を金型80内へ射出する際、マグネッツ91の界面つまり内周91a、外周91cには、外周91c、内周91aの順で溶融樹脂が導かれる。これにより、外周91c側つまりキャビティC2に導かれる溶融樹脂は、内周91a側つまりキャビティC1およびキャビティC3に導かれる溶融樹脂に比べて、溶融樹脂の流れの向上が図れる。これにより、溶融樹脂の流れが安定している範囲で、キャビティC2の容積を、図1(a)に示すように、図1の左右方向に樹脂肉厚が薄くなるように、小さくすることが可能である。したがって、外周91c側に溶融樹脂を導いてマグネット91に加わる引張り荷重の作用力の除去または緩和することが可能であるとともに、工程上の冶具にすぎない外周樹脂部92cの樹脂容積すなわち樹脂量を抑えることが可能である。

【0048】

さらになお、本実施形態では、金型80に射出される溶融樹脂は、以下の経路でキャビティC1、C2、C3へ導かれる。すなわち、図1(a)に示すように、固定金型80aには、1個のスプル81が設けられている。このスプル81からは、キャビティC1、C2へ連通する溶融樹脂流路82が固定金型80a内に形成されている。この溶融樹脂流路82は、共通のスプル81を上流として、キャビティC1へ溶融樹脂を導く第1の溶融樹脂流路82aと、キャビティC2へ溶融樹脂を導く第2の溶融樹脂流路82cとを備えている。なお、キャビティC3へ導く溶融樹脂は、キャビティC1を通じて導かれる。これにより、共通のスプル81から溶融樹脂を射出するので、少なくとも第1の溶融樹脂流路82aに絞り(図示せず)等を設けて、溶融樹脂の流れをコントロールすることが可能である。その結果、外周樹脂部92cを形成するキャビティC2、ロータ本体92(詳しくは、内周樹脂部92aと軸端樹脂部92b1、92b2)を形成するキャビティC1、C3の順に、溶融樹脂を充填することが可能である。

【0049】

次に、外周樹脂除去工程P200では、図1(b)に示すように、射出成形工程P100にて樹脂形成されたロータ本体92と外周樹脂部92cが冷却固化した後、外周樹脂部92cを、マグネット91から取り除く。詳しくは、金属材料のマグネット91と、樹脂材料の外周樹脂部92cは、一般に固着はしない。材料の違いによる熱膨張率の差から、冷却過程において、外周樹脂部92cがマグネット91に比べてより収縮することで、マグネット91の外周91cに、外周樹脂部92cが嵌装する。これに対して、本実施形態では、外周樹脂部92cに、図1(b)の上下方向に荷重を加える。これにより、外周樹脂部92cを、マグネット91の外周91cに沿って、上下方向(本実施形態では、図1(b)の上方)へ移動させることが可能である。その結果、外周樹脂部92cをマグネット91つまりマグネットロータ9から外すことができる。

【0050】

さらに、本実施形態では、射出成形工程P100にて外周樹脂部92cが、以下の形状を有するように、樹脂成形する。すなわち、図1(b)に示すように、外周樹脂部92cの一部に、スリット形状92csを形成する。これにより、外周樹脂部92cにスリット状の切欠きを設けることが可能であるので、そのスリット状の切欠き92csの面積に応じて、外周樹脂部92cの剛性を低下させることが可能である。その結果、外周樹脂除去工程P200にて外周樹脂部92cを除去する際、外周樹脂部92cの取り外しが容易となる。

【0051】

なお、外周樹脂部92cの剛性を低下させるスリット形状92csは、図1(b)に示す切欠きに限らず、外周樹脂部92cに設けた開口部であってもよい。これにより、外周樹脂部92cに設けた開口部の開口面積に応じて、外周樹脂部92cの剛性を低下させることが可能である。さらになお、外周樹脂部92cは、環状体に形成され、環状体の周方向に引っ張り力が作用した際、環状体の周方向の他の部分に比べて、周方向の一部に、変形し易いまたは破断し易い形状を有するものであれば、いずれの形状であってもよい。

【0052】

さらになお、本実施形態では、ロータ本体92および外周樹脂部92cを形成する樹脂材料として、熱可塑性樹脂のみからなる材料、もしくは熱可塑性樹脂と無機充填材料との混合物のうち、いずれか一方からなる材料から形成されている。これにより、使用する樹脂材料として、熱可塑性樹脂からなる材料を用いるので、外周樹脂除去工程P200にて除去された外周樹脂部92cは、再加熱することで、溶融樹脂として再利用することが可能である。

【0053】

なお、熱可塑性樹脂としては、ナイロン樹脂、ポリエーテルエーテルケトン(略語としてのPEEK)樹脂、ポリエーテルイミド(PEI)樹脂またはそれらの混合物、熱可塑性ポリイミド(熱可塑性PI)樹脂、あるいはポリフェニレンサルファイド(PPS)樹脂等を用いることができる。また、無機充填材料は、ロータ本体92の物性値を調整するために添加するものであって、例えば、熱膨張率を低下させる目的で添加するシリカ(SiO2)粉末、熱伝導率を向上させる目的で添加する窒化アルミニウム(AlN)粉末、あるいは機械的強度を向上させる目的で添加するガラスファイバー等を、添加目的に応じて添加する。

【0054】

(第2の実施形態)

第2の実施形態では、第1の実施形態で説明した外周樹脂部92cに、図5に示すように、外周樹脂部92cの外周から突出したゲート部92cgを備えている。図5は、本実施形態のインサート成形品の樹脂成形方法に係わる各製造過程を工程で示す工程別断面図であって、図5(a)は射出成形工程、図5(b)は外周樹脂除去工程を示す模式的断面図である。なお、図6は、図5(b)の外周樹脂除去工程で除去された外周樹脂部を示す斜視的外観図である。

【0055】

図5(a)に示すように、本実施形態では、射出成形工程P100では、第2の溶融樹脂流路82bにおけるキャビティC2側の流路、つまりゲート部92cgとして、外周樹脂部92cの外周から略径方向に延出している。これにより、外周樹脂除去工程P200にて、外周樹脂部92cを取り外す際、外周樹脂部92cの大きさ、例えばその肉厚の大小に係わらず、ゲート部92cgを利用して、外周樹脂部92cを、マグネット91の外周91cに沿って移動させる等することで、取り外しを容易にすることが可能である(図5(b)参照)。

【0056】

なお、この略径方向に延在するゲート部92cgの断面形状としては、長方形、丸形等いずれの形状であってもよく、ゲート部92cgに図5(b)の上方に作用する荷重を、人力、または機械等の工程設備によって加えることが可能な形状であればよい。

【0057】

以上説明した本発明の実施形態において、外周樹脂部92cは、略円筒状体のマグネット91の外周91cの全面を被覆するものでなくても、その外周91cの少なくとも一部を被覆するものであってもよい。これにより、外周樹脂部92cが被覆されている一部の面積に応じて、内周91a側に加わる溶融樹脂圧による荷重の影響を低減できるので、溶融樹脂圧の影響によってマグネット91が変形する、特に焼結金属により形成されたマグネット91が破損する現象の抑制が図れる。

【0058】

さらになお、本実施形態では、溶融樹脂圧の影響によって破損する現象が起き易いインサート部品91の材料として、焼結金属で説明したが、内側91a側に加わる溶融樹脂圧つまり内圧が加わると、構造上の強度が低下する金属材料または合金からなるものであれば、いずれの材料であってもよい。

【0059】

さらになお、本実施形態でインサート成形品として説明したマグネットロータ9のように、ステップモータM等の回転電機の回転子に好適である。すなわち、溶融樹脂圧の影響による破損を防止することができるとともに、回転運動のための磁界発生をするマグネット91の外周91cに、磁力低下の原因となる樹脂材料で被覆するのを回避することが可能である。

【図面の簡単な説明】

【図1】本発明の第1の実施形態のインサート成形品の樹脂成形方法に係わる各製造過程を工程で示す工程別断面図であって、図1(a)は射出成形工程、図1(b)は外周樹脂除去工程を示す模式的断面図である。

【図2】本発明の第1の実施形態のインサート成形品の樹脂成形方法を適用するインサート成形品を表す断面図である。

【図3】図2に示すインサート成形品を搭載する自動車用指示計器を示す正面図である。

【図4】図3のIV−IVからみた断面図である。

【図5】第2の実施形態のインサート成形品の樹脂成形方法に係わる各製造過程を工程で示す工程別断面図であって、図5(a)は射出成形工程、図5(b)は外周樹脂除去工程を示す模式的断面図である。

【図6】図5(b)の外周樹脂除去工程で除去された外周樹脂部を示す斜視的外観図である。

【図7】従来のインサート成形品の樹脂成形方法に係わる各製造過程のうち、射出成形工程を示す模式的断面図である。

【符号の説明】

9 インサート成形品

91 マグネット(金具、インサート部品)

91a 内周

91c 外周

91R 中空部

92 ロータ本体(樹脂部)

92a 内周樹脂部(ロータ本体の一部)

92b1、92b2 軸端樹脂部(ロータ本体の一部)

92c 外周樹脂部

92cg ゲート部

92cs スリット形状(切欠き、開口部)

100 指示計器

D 回動内機

M ステップモータ

G 減速歯車列

80 金型(樹脂成形用金型)

80a、80b 固定金型、可動金型

80bc 略凹部

C2 (外周樹脂部91cを形成する)キャビティ

80c 固定クランプ(可動金型80bの一部)

81 スプル

82 溶融樹脂流路

82a、82c 第1の溶融樹脂流路、第2の溶融樹脂流路

P100 射出成形工程

P200 外周樹脂除去工程

Claims (7)

- (a)一部が樹脂部の表面から露出された状態でインサート部品を一体化し、少なくとも前記インサート部品の内周を被覆するように前記樹脂部を形成するインサート成形品の樹脂成形方法において、

(b)前記インサート部品の前記内周と、外周の少なくとも一部に、それぞれ溶融樹脂を導く射出成形工程と、

(c)前記溶融樹脂が冷却固化した後、前記外周の少なくとも一部に被覆している外周樹脂部を除去する外周樹脂除去工程を備え、

(d)前記射出成形工程では、溶融樹脂を外周に導くことによって、前記インサート部品の前記外周の少なくとも一部を被覆する前記外周樹脂部を形成し、

(e)かつ、外周樹脂部の外側に向けて延出するゲート部を形成し、

(f)前記外周樹脂除去工程では、前記ゲート部を利用して前記インサート部品から前記外周樹脂部を除去し、

(g)少なくとも前記外周樹脂部を形成する空間を形成すると共に、前記外周樹脂部の外周から略径方向に延出した空間を形成するキャビティと、前記溶融樹脂が共通のスプルから射出される複数の溶融樹脂流路を有する樹脂成形用型を備え、前記溶融樹脂は、前記複数の溶融樹脂通路を通じて前記キャビティに導かれることで、前記ゲート部を形成し、

(h)前記樹脂成形用型は、固定金型と、

前記固定金型に対して型締め又は/及び型開きする型締め方向に配置され、型締め方向に移動可能であり、前記インサート部品の外周との間に前記キャビティを形成する可動金型とを備え、

前記インサート部品の外周を嵌合可能な開口部を有する固定クランプとをさらに備えており、

前記固定クランプは、前記可動金型と一体的に形成されている

ことを特徴とするインサート成形部品の樹脂成形方法。 - 前記射出成形工程は、前記外周、前記内周の順で前記溶融樹脂が導かれることを特徴とする請求項1に記載のインサート成形品の樹脂成形方法。

- 前記インサート部品は、金具であって、前記金具は焼結金属からなることを特徴とする請求項1または請求項2に記載のインサート成形品の樹脂成形方法。

- 前記インサート部品の形状は、略円筒状体であることを特徴とする請求項1から請求項3のいずれか一項に記載のインサート成形品の樹脂成形方法。

- 前記外周樹脂部は、環状体に形成され、前記環状体の一部にスリット形状が設けられていることを特徴とする請求項1から請求項4のいずれか一項に記載のインサート成形品の樹脂成形方法。

- 前記樹脂部は、熱可塑性樹脂のみからなる材料、もしくは熱可塑性樹脂と無機充填材料との混合物のうちいずれか一方からなる材料から形成されていることを特徴とする請求項1から請求項5のいずれか一項に記載のインサート成形品の樹脂成形方法。

- 前記インサート部品は環状のマグネットであって、

前記環状のマグネットの中空部内に前記樹脂部の一部を一体的に、かつ同軸的に嵌装するように、前記マグネットと前記樹脂部の一部をインサート成形してなるマグネットロータであることを特徴とする請求項1から請求項6のいずれか一項に記載のインサート成形品の樹脂成形方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002218607A JP4062002B2 (ja) | 2002-07-26 | 2002-07-26 | インサート成形品の樹脂成形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002218607A JP4062002B2 (ja) | 2002-07-26 | 2002-07-26 | インサート成形品の樹脂成形方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004058407A JP2004058407A (ja) | 2004-02-26 |

| JP4062002B2 true JP4062002B2 (ja) | 2008-03-19 |

Family

ID=31939741

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002218607A Expired - Lifetime JP4062002B2 (ja) | 2002-07-26 | 2002-07-26 | インサート成形品の樹脂成形方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4062002B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009113257A (ja) * | 2007-11-05 | 2009-05-28 | Kanto Auto Works Ltd | 射出成形方法および射出成形型 |

| JP5607376B2 (ja) * | 2009-02-06 | 2014-10-15 | 日本写真印刷株式会社 | 樹脂成形品 |

-

2002

- 2002-07-26 JP JP2002218607A patent/JP4062002B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004058407A (ja) | 2004-02-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1729373B1 (en) | Composite molding and molding process | |

| JP3537321B2 (ja) | モータのモールドコア | |

| JP5315967B2 (ja) | 回転電機のロータ製造方法及びロータ | |

| WO2012137464A1 (en) | Rotor unit, rotating electrical machine, and method for manufacturing rotor unit | |

| CN1988325B (zh) | 电动机的转子及其制造方法 | |

| JP6135612B2 (ja) | 回転検出装置および回転検出装置の製造方法 | |

| EP0642026A1 (en) | Method of manufacturing rotation sensor and structure of rotation sensor | |

| JP4062002B2 (ja) | インサート成形品の樹脂成形方法 | |

| JP4708445B2 (ja) | 電動機のロータ及びその製造方法 | |

| JPWO2004018178A1 (ja) | 結合製品の金型及びその成形方法 | |

| JP6270043B2 (ja) | 回転検出装置 | |

| US20060038319A1 (en) | Method and apparatus for manufacturing composite product | |

| JP2019072956A (ja) | 樹脂成形体の成形型 | |

| KR100189338B1 (ko) | 모터 케이싱용 사출금형 | |

| JP5001603B2 (ja) | マグネット付き樹脂成形体の製造方法および成形型 | |

| US20240066770A1 (en) | Injection molding method for resin molded product and injection molding apparatus | |

| JP7581909B2 (ja) | ロータおよびロータの製造方法 | |

| EP4625769A1 (en) | Rotor for rotary electric machine and method for manufacturing rotor for rotary electric machine | |

| JP3891901B2 (ja) | インサート部品を有する樹脂成形品 | |

| JP3977083B2 (ja) | コア部品成形方法 | |

| CN217846361U (zh) | 一种速度传感器 | |

| CN223452001U (zh) | 一种全包硬质保护壳 | |

| JP2542583B2 (ja) | モ−ルドステ−タの製造方法 | |

| JP2009142040A (ja) | 回転電機及び回転電機の製造方法 | |

| KR101240026B1 (ko) | 제조가 용이한 회전 각도 센서 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050111 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060919 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20061003 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20061115 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20070807 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071009 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20071015 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071030 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20071113 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071204 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071217 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4062002 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110111 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120111 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130111 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140111 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |