JP4051663B2 - ワックスレスマウント式研磨方法 - Google Patents

ワックスレスマウント式研磨方法 Download PDFInfo

- Publication number

- JP4051663B2 JP4051663B2 JP2001376026A JP2001376026A JP4051663B2 JP 4051663 B2 JP4051663 B2 JP 4051663B2 JP 2001376026 A JP2001376026 A JP 2001376026A JP 2001376026 A JP2001376026 A JP 2001376026A JP 4051663 B2 JP4051663 B2 JP 4051663B2

- Authority

- JP

- Japan

- Prior art keywords

- polishing

- semiconductor wafer

- wafer

- silicon wafer

- outer peripheral

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005498 polishing Methods 0.000 title claims description 112

- 238000000034 method Methods 0.000 title claims description 13

- 239000004065 semiconductor Substances 0.000 claims description 59

- 230000002093 peripheral effect Effects 0.000 claims description 44

- 125000006850 spacer group Chemical group 0.000 claims description 28

- 239000004744 fabric Substances 0.000 claims description 13

- 235000012431 wafers Nutrition 0.000 description 144

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 63

- 229910052710 silicon Inorganic materials 0.000 description 63

- 239000010703 silicon Substances 0.000 description 63

- 238000007665 sagging Methods 0.000 description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- 239000000758 substrate Substances 0.000 description 4

- 239000006061 abrasive grain Substances 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 2

- 239000008119 colloidal silica Substances 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 239000004745 nonwoven fabric Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- JBRZTFJDHDCESZ-UHFFFAOYSA-N AsGa Chemical compound [As]#[Ga] JBRZTFJDHDCESZ-UHFFFAOYSA-N 0.000 description 1

- 239000004593 Epoxy Substances 0.000 description 1

- JOYRKODLDBILNP-UHFFFAOYSA-N Ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- 229910001218 Gallium arsenide Inorganic materials 0.000 description 1

- 241001272720 Medialuna californiensis Species 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 150000001412 amines Chemical class 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000010419 fine particle Substances 0.000 description 1

- 239000003112 inhibitor Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 229920000620 organic polymer Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 239000011164 primary particle Substances 0.000 description 1

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical compound O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

Images

Landscapes

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

Description

【発明の属する技術分野】

この発明はワックスレスマウント式研磨方法、詳しくはワックスレスで保持した半導体ウェーハの表面に機械的化学的研磨を行うワックスレスマウント式の研磨技術に関する。

【0002】

【従来の技術】

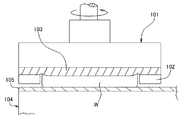

従来より、シリコンウェーハの研磨方法の一種として、ワックスレスマウント式研磨方法が知られている。この方法に用いられるワックスレスマウント式研磨装置は、図5に示すように、上面に研磨布105が張設された研磨定盤104と、下面にウェーハ固定用のテンプレート102が設けられた研磨ヘッド101とを備えている。このテンプレート102は、保水性を有する不織布製のバックパッド103を介して、研磨ヘッド101の下面に設けられている。

研磨時には、バックパッド103に純水を供給し、その表面張力によって、テンプレート102の孔部内に収容されたシリコンウェーハWをその裏面側から保持する。このとき、シリコンウェーハWは、その研磨面の全域をテンプレート102の端面から所定高さだけ下方に向かって突出させている。

そして、遊離砥粒を含む研磨剤を研磨布105の研磨作用面に供給しながら、研磨ヘッド101を研磨定盤104上で回転させることで、シリコンウェーハWの研磨面が鏡面研磨される。

【0003】

【発明が解決しようとする課題】

しかしながら、このような従来のワックスレスマウント式の研磨では、以下の不都合があった。

すなわち、バックパッド103がやわらかい不織布からなるので、バックパッド103の外周部における保形性が低下していた。

具体的には、研磨時のシリコンウェーハWには、研磨ヘッド101側から面圧力が作用する。また、自転および公転による外力も加わる。この研磨ヘッド101の面圧力は、ミクロ的には面全域において均一ではない。

したがって、研磨中には、これらの複合力が、テンプレート102によって水平移動が規制されたシリコンウェーハWを介して、テンプレート102内のバックパッド103の外周部に偏在してしまう。その結果、このバックパッド103の外周部が押し潰され、これによりシリコンウェーハWは、その外周部が反り上がった外周立ちの状態で仕上がるという現象が起きていた。

【0004】

そこで、この現象を解消するため、バックパッド103の外周部を、その中央部より高硬度化(例えばショアA硬度計で35〜55)させる従来技術が知られている。

しかしながら、硬いウェーハ保持板にシリコンウェーハを保持して研磨する場合、基本的に研磨後のシリコンウェーハの表面形状は、エッチ後のシリコンウェーハの裏面形状によって決定される。これは、研磨後に硬いウェーハ保持板からシリコンウェーハを剥離した際、シリコンウェーハの裏面の形状が、研磨により平坦化されたシリコンウェーハの表面に転写されるためである。

したがって、かりにエッチドウェーハの裏面の外周部にダレが存在すれば、このバックパッド103の外周部が高硬度であるほど、研磨後、例えばキャリアプレートにシリコンウェーハがワックス貼着されたワックス研磨時と同様に、このシリコンウェーハWの裏面の外周部のダレが、ウェーハ表面の外周部に転写される。その結果、シリコンウェーハWは、外周立ちの状態で仕上がることになる。

【0005】

これにより、中央部に比べて外周部が厚いシリコンウェーハWが作製され、シリコンウェーハWの厚さにムラが生じていた。そのため、例えばSOIウェーハを作製する際、この外周立ちを原因として、活性層用ウェーハと支持基板用ウェーハとの張り合わせ界面にボイドが発生しやすかった。

しかも、このテンプレート102は、シリコンウェーハWを円滑に出し入れできるように、通常、その内径がシリコンウェーハWの外径よりも若干大きくなっている。その結果、研磨時、テンプレート102の内側で、シリコンウェーハWのガタつきが若干生じるおそれがあった。

【0006】

【発明の目的】

そこで、この発明は、研磨中におけるテンプレート内での半導体ウェーハのガタつきの有無にかかわりなく、オリフラ(OF)付の半導体ウェーハの外周ダレを、簡単かつ低コストで防止することができるワックスレスマウント式研磨方法を提供することを、その目的としている。

【0007】

【課題を解決するための手段】

請求項1に記載の発明は、環状のテンプレートの内側にオリフラ付きの半導体ウェーハを収容するとともに、この半導体ウェーハと研磨ヘッドとの間にバックパッドを介在させて半導体ウェーハを研磨するワックスレスマウント式研磨方法において、前記半導体ウェーハの中央部の研磨面とは反対側の面に、該半導体ウェーハの中央部を、該半導体ウェーハの形状と相似して、その外周部より研磨布に向かって所定高さだけ突出した状態で保持するスペーサを着脱可能に取り付けて半導体ウェーハを研磨するワックスレスマウント式研磨方法である。

研磨布は、研磨定盤の露出面のうち、研磨ヘッドとの対向面に展張される。研磨布としては、硬質ウレタンパッド、CeO2 パッドなどが挙げられる。

研磨剤としては、例えば焼成シリカやコロイダルシリカ(研磨砥粒)、アミン(加工促進剤)および有機高分子(ヘイズ抑制剤)などを混合したものを採用することができる。コロイダルシリカとは、珪酸微粒子の凝集が起こらないで1次粒子のまま水中に分散した透明または不透明の乳白色のコロイド液である。

【0008】

半導体ウェーハは、代表的なシリコンウェーハ以外にも、例えばガリウム砒素ウェーハなど、各種のウェーハを採用することができる。

研磨ヘッドは、研磨定盤との対向面に1枚の半導体ウェーハが保持される枚葉式でもよいし、多数枚の半導体ウェーハが一括して保持されるバッチ式でもよい。また、この研磨ヘッドは、研磨布の表面に沿って往復動する方式でもよいし、往復動しない方式でもよい。往復動する場合には、半導体ウェーハの外周部の一部を研磨布の外部にはみ出して研磨してもよいし、そうでなくてもよい。研磨ヘッドの使用台数は限定されない。1機でもよいし、複数機でもよい。

研磨ヘッドを研磨定盤の上方に対向配置してもよいし、これとは上下を反対にしてもよい。さらに、研磨ヘッドと研磨定盤との軸線方向をそれぞれ水平方向とした縦型の研磨装置でもよい。

【0009】

テンプレートは、そのプレート内側に、半導体ウェーハの直径より若干大径な孔部を有している。この孔部に半導体ウェーハが収納される。テンプレートの高さは限定されない。ただし、半導体ウェーハの厚さと略同じ高さか、1〜200μmだけ半導体ウェーハが突出する高さが好ましい。

このテンプレートの素材は限定されない。例えば、ガラスエポキシ樹脂や、各種のセラミックスなどが挙げられる。

バックパッドの素材は限定されない。例えばスウェード布などの不織布が挙げられる。また、その硬度も限定されない。そして、このバックパッドの一部分(例えば外周部)だけを、その中央部よりも高硬度(例えばショアA硬度計で35〜55)としてもよい。

バックパッドの厚さは限定されない。ただし、2mm以下が好ましい。2mmを超えると、バックパッドに硬度ムラが生じやすい。

【0010】

スペーサの形状は、オリフラ付きの半導体ウェーハと相似した形状を有する。オリフラ付きの半導体ウェーハの場合には、このOF部分の形状に合わせてスペーサの外周部の一部分を半月形状に切除してもよい。

スペーサの高さ(厚さ)は限定されない。ただし、半導体ウェーハの中央部が、この半導体ウェーハの最外周部よりも1〜200μm突出する高さが好ましい。

【0011】

スペーサは、厚さが200μm以下で、半導体ウェーハの直径より2mm以上小さい直径を有する略円形状のテープでもよい。

スペーサの厚さが200μmを超えると、半導体ウェーハの中央部がウェーハ外周部より突出する量が大きくなる。これにより、半導体ウェーハの中央部の研磨量が増大し、半導体ウェーハの外周部に若干立ちが生じるおそれがある。

さらに、スペーサの直径と半導体ウェーハの直径との差が2mm未満の場合には、半導体ウェーハの外周部を磨きすぎるおそれがある。

【0012】

【作用】

請求項1の発明によれば、研磨前に、半導体ウェーハの中央部の研磨面とは反対側の面に、オリフラ付きの半導体ウェーハと相似した形状のスペーサを着脱自在に取り付ける。その後、半導体ウェーハをテンプレート内側のバックパッドに水の表面張力によって吸着し、通常の研磨を施す。

このとき、半導体ウェーハの中央部が、スペーサによってその外周部より研磨布に向かって突出しているので、ウェーハ中央部はその外周部に比べて、研磨布との単位時間当たりの接触面積および単位面積当たりの圧力が大きくなる。これにより、半導体ウェーハの外周ダレの発生を、簡単かつ低コストで防止することができる。よって、例えばSOIウェーハを作製する際に、この外周ダレを原因とするボイドの発生を防ぐことができる。

【0013】

また、このように半導体ウェーハの中央部の裏面に、直接、スペーサを着脱自在に取り付けたので、研磨時、かりにテンプレートの内側で半導体ウェーハのガタつきが生じても、ウェーハ中央部では、ウェーハ外周部よりもテンプレートの端面から外方に突出する部分が常に安定する。その結果、研磨中においてテンプレート内での半導体ウェーハのガタつきの有無にかかわりなく、半導体ウェーハの外周ダレを防止することができる。しかも、半導体ウェーハの中央部の裏面に、直接、スペーサを取り付けたので、オリフラ付きの半導体ウェーハの研磨にも支障なく対応することができる。

【0014】

【発明の実施の形態】

以下、この発明の実施例を説明する。

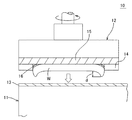

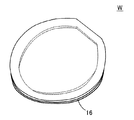

図1は、この発明の参考例に係るワックスレスマウント式研磨装置の縦断面図である。図2は、この発明の参考例に係るスペーサが貼着された半導体ウェーハの斜視図である。

図1において、10はこの発明の参考例に係るワックスレスマウント式研磨装置である。この研磨装置10は、研磨定盤11と、これに対向して上方に配設された研磨ヘッド12とを備えている。研磨定盤11は、その上面に厚地のスポンジゴムを介して研磨布13が展張されている。研磨ヘッド12は、その下面に、ウェーハ固定用のテンプレート14が設けられている。

【0015】

研磨定盤11および研磨ヘッド12は円板形で、対向する各面はそれぞれ平坦面である。これらの研磨定盤11および研磨ヘッド12は、各回転軸を中心にして、図示しない回転手段によってそれぞれ回転される。この研磨ヘッド12は、回転軸の昇降により上下動する。

テンプレート14は円形のリング状のガラスエポキシ板である。テンプレート14は、研磨ヘッド12の下面に貼着されたバックパッド15を介して、研磨ヘッド12の下面に設けられている。テンプレート14の厚さは、シリコンウェーハWと略同じである。

図1,図2に示すように、バックパッド15はスウェード製であり、厚さはパッド全域で均一である。研磨されるシリコンウェーハWはCZウェーハである。

【0016】

この参考例の特長は、シリコンウェーハWの外周部の裏面(研磨面とは反対側の面)に環状のスペーサ16を着脱自在に貼着し、シリコンウェーハWの外周部を、シリコンウェーハWの中央部よりも下方に向かって所定高さdだけ突出させて研磨する点である。

スペーサ16は、厚さ200μm以下、半径方向の幅が5mm以下の円形のリング形状、または、シリコンウェーハWの外周部と相似形状の樹脂テープである。スペーサ16をシリコンウェーハWの外周に沿って、このシリコンウェーハWの下面に貼着することで、研磨時に前記シリコンウェーハWの外周部が、テンプレート14の外縁面から幅dだけ外方へ突出する。

【0017】

次に、この参考例に係るワックスレスマウント式研磨装置10を用いたシリコンウェーハWのワックスレスマウント式研磨方法を説明する。

図1に示すように、シリコンウェーハWの研磨時には、テンプレート14を所定位置に装着し、バックパッド15に純水などを所定量供給しておく。その後、スペーサ16を裏面に貼着したシリコンウェーハWをテンプレート14に収納する。これにより、シリコンウェーハWの裏面側が、水の表面張力によりバックパッド15に吸着・保持される。

このとき、シリコンウェーハWの中央部の表面(研磨面)は、テンプレート14の下縁面と略同じ高さとなる。しかも、スペーサ16によりシリコンウェーハWの最外周部の表面が、ウェーハ中央部から高さdだけ下方に向かって突出する。

その後、砥粒を含む研磨剤を供給しながら、研磨ヘッド12を研磨定盤11上で自転および公転させ、シリコンウェーハWの表面を研磨布13により研磨する。

【0018】

このような研磨を実施するので、シリコンウェーハWの外周部はその中央部に比べて、研磨布13との単位時間当たりの接触面積および単位面積当たりの圧力が大きくなる。その結果、シリコンウェーハWの外周部の研磨量が、この中央部よりも増える。したがって、研磨前のエッチドウェーハの外周部の裏面形状がダレていても、研磨後、シリコンウェーハWをバックパッド15から剥離した時に、ウェーハ表面へのダレの転写によるシリコンウェーハWの外周立ちの分だけ、あらかじめシリコンウェーハWの外周部の表面が研磨される。これにより、シリコンウェーハWの外周立ちを防止することができる。その結果、シリコンウェーハWの表面の平坦性が改善される。よって、例えばSOIウェーハを作製する際、この外周立ちを原因とする活性層用ウェーハと支持基板用ウェーハとの張り合わせ界面でのボイドの発生を防ぐことができる。

また、この参考例では、このようにシリコンウェーハWの外周部の裏面に、直接、スペーサ16を貼着している。そのため、研磨時、かりにテンプレート14の内側でシリコンウェーハWのガタつきが生じても、シリコンウェーハWの外周部は、ウェーハ中央部よりも外方へ突出する部分が常時一定となる。その結果、研磨中におけるテンプレート14内でのシリコンウェーハWのガタつきの有無にかかわりなく、このシリコンウェーハWの外周立ちを防止することができる。しかも、このようにシリコンウェーハWの外周部の裏面に、直接、スペーサ16を取り付けたので、オリフラ付きのシリコンウェーハWの研磨にも支障なく対応することができる。

【0019】

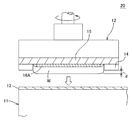

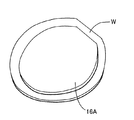

次に、図3および図4に基づき、この発明の第1の実施例を説明する。

図3は、この発明の第1の実施例に係るワックスレスマウント式研磨装置の縦断面図である。図4は、この発明の第1の実施例に係るスペーサが貼着された半導体ウェーハの斜視図である。

図3および図4に示すように、この第1の実施例のワックスレスマウント式研磨装置20の特長は、シリコンウェーハWの中央部の裏面に略円形状のスペーサ16Aを着脱自在に貼着し、ウェーハ中央部をウェーハ外周部よりも若干研磨量を多くして研磨する点である。

【0020】

スペーサ16Aは、厚さ200μm以下、シリコンウェーハWの直径より2mm以上小径な略円形状、または、シリコンウェーハWと相似形状の樹脂テープである。スペーサ16AをシリコンウェーハWの中央部の下面に貼着することで、研磨時にシリコンウェーハWの中央部が、テンプレート14の外縁面から幅dだけ外方へ突出する。これにより、ウェーハ中央部はその外周部に比べて、研磨布13との単位時間当たりの接触面積および単位面積当たりの圧力が大きくなる。その結果、シリコンウェーハWの外周ダレの発生を、簡単かつ低コストで防止することができる。よって、例えばSOIウェーハを作製する際に、この外周ダレを原因とする活性層用ウェーハと支持基板用ウェーハとの張り合わせ界面でのボイドの発生を防ぐことができる。

【0021】

また、このようにシリコンウェーハWの中央部の裏面に、直接、スペーサ16Aを着脱自在に取り付けたので、研磨時、かりにテンプレート14の内側でシリコンウェーハWのガタつきが生じた場合でも、シリコンウェーハWの中央部では、その外周部よりもテンプレート14の端面から外方に突出する部分が常に安定する。これにより、研磨中においてテンプレート14内でのシリコンウェーハWのガタつきの有無にかかわりなく、シリコンウェーハWの外周ダレを防止することができる。

その他の構成、作用および効果は、参考例と略同様であるので、説明を省略する。

【0022】

【発明の効果】

この請求項1の発明によれば、オリフラ付きの半導体ウェーハの中央部の研磨面とは反対側の面に着脱自在に取り付けられたスペーサによって、半導体ウェーハの中央部を、その外周部より研磨布に向かって突出させて研磨するので、研磨中におけるテンプレート内での半導体ウェーハのガタつきの有無にかかわりなく、半導体ウェーハの外周ダレの発生を簡単かつ低コストで防止することができる。

これにより、例えば張り合わせウェーハの製造時に、この外周ダレを原因とする半導体ウェーハと半導体ウェーハとの張り合わせ界面におけるボイドの発生を防ぐことができる。この効果は、同じくオリフラ付きの半導体ウェーハの研磨時にも得られる。

【図面の簡単な説明】

【図1】 この発明の参考例に係るワックスレスマウント式研磨装置の縦断面図である。

【図2】 この発明の参考例に係るスペーサが貼着された半導体ウェーハの斜視図である。

【図3】 この発明の第1の実施例に係るワックスレスマウント式研磨装置の縦断面図である。

【図4】 この発明の第1の実施例に係るスペーサが貼着された半導体ウェーハの斜視図である。

【図5】 従来手段に係るワックスレスマウント式研磨方法が適用された研磨装置の研磨中の状態を示す縦断面図である。

【符号の説明】

12 研磨ヘッド、

13 研磨布、

14 テンプレート、

15 バックパッド、

16A スペーサ、

W シリコンウェーハ(半導体ウェーハ)。

Claims (1)

- 環状のテンプレートの内側にオリフラ付きの半導体ウェーハを収容するとともに、この半導体ウェーハと研磨ヘッドとの間にバックパッドを介在させて半導体ウェーハを研磨するワックスレスマウント式研磨方法において、

前記半導体ウェーハの中央部の研磨面とは反対側の面に、該半導体ウェーハの中央部を、該半導体ウェーハの形状と相似して、その外周部より研磨布に向かって所定高さだけ突出した状態で保持するスペーサを着脱可能に取り付けて半導体ウェーハを研磨するワックスレスマウント式研磨方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001376026A JP4051663B2 (ja) | 2001-12-10 | 2001-12-10 | ワックスレスマウント式研磨方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001376026A JP4051663B2 (ja) | 2001-12-10 | 2001-12-10 | ワックスレスマウント式研磨方法 |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007191226A Division JP2007274012A (ja) | 2007-07-23 | 2007-07-23 | ワックスレスマウント式研磨方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2003179016A JP2003179016A (ja) | 2003-06-27 |

| JP4051663B2 true JP4051663B2 (ja) | 2008-02-27 |

Family

ID=19184307

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001376026A Expired - Fee Related JP4051663B2 (ja) | 2001-12-10 | 2001-12-10 | ワックスレスマウント式研磨方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4051663B2 (ja) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| TWI658899B (zh) * | 2014-03-31 | 2019-05-11 | Ebara Corporation | 研磨裝置及研磨方法 |

| JP2015193065A (ja) * | 2014-03-31 | 2015-11-05 | 株式会社荏原製作所 | 研磨装置および研磨方法 |

| JP6697748B2 (ja) * | 2017-11-22 | 2020-05-27 | パナソニックIpマネジメント株式会社 | GaN基板およびその製造方法 |

-

2001

- 2001-12-10 JP JP2001376026A patent/JP4051663B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003179016A (ja) | 2003-06-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8283252B2 (en) | Method of manufacturing semiconductor wafer | |

| JP3645528B2 (ja) | 研磨方法及び半導体装置の製造方法 | |

| KR0154610B1 (ko) | 반도체기판의 연마방법 및 연마장치 | |

| JPH1158220A (ja) | 研磨装置 | |

| KR20050032021A (ko) | 연마 패드 및 방법 | |

| JP4051663B2 (ja) | ワックスレスマウント式研磨方法 | |

| JP2007274012A (ja) | ワックスレスマウント式研磨方法 | |

| JP3502550B2 (ja) | 研磨装置 | |

| JP3779104B2 (ja) | ウェーハ研磨装置 | |

| JP2001345291A (ja) | 片面鏡面ウェーハの製造方法 | |

| JP2003168663A (ja) | ワックスレスマウント式研磨方法およびその装置 | |

| JP2004025352A (ja) | 半導体ウェーハの研磨方法およびその装置 | |

| JP2002252191A (ja) | 半導体ウェーハの研磨装置 | |

| JP4019349B2 (ja) | ワックスレスマウント式研磨装置 | |

| JP2008060598A (ja) | ワックスレスマウント式研磨方法およびその装置 | |

| JP2892189B2 (ja) | ウェーハの研磨板及び研磨装置 | |

| JPH10256201A (ja) | 半導体の製造方法 | |

| JP2005150371A (ja) | 基板の研削方法及び基板の研削装置 | |

| JP2002353178A (ja) | ワックスレスマウント式研磨方法およびその装置 | |

| JPH11216661A (ja) | ウェーハの枚葉式研磨方法とその装置 | |

| JP2950457B2 (ja) | 半導体ウェーハ研磨装置 | |

| JP3601937B2 (ja) | 表面平坦化方法および表面平坦化装置 | |

| JP2001328062A (ja) | 半導体ウェーハの研磨方法およびその装置 | |

| JPH09326379A (ja) | 半導体基板の研磨方法および装置 | |

| JP2001257183A (ja) | 半導体ウェーハの研磨方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A625 | Written request for application examination (by other person) |

Free format text: JAPANESE INTERMEDIATE CODE: A625 Effective date: 20041201 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20070515 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070522 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070723 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20071109 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20071122 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101214 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4051663 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111214 Year of fee payment: 4 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121214 Year of fee payment: 5 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131214 Year of fee payment: 6 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |