JP3974152B2 - 低密着性材料、樹脂成形型及び防汚性材料 - Google Patents

低密着性材料、樹脂成形型及び防汚性材料 Download PDFInfo

- Publication number

- JP3974152B2 JP3974152B2 JP2006017335A JP2006017335A JP3974152B2 JP 3974152 B2 JP3974152 B2 JP 3974152B2 JP 2006017335 A JP2006017335 A JP 2006017335A JP 2006017335 A JP2006017335 A JP 2006017335A JP 3974152 B2 JP3974152 B2 JP 3974152B2

- Authority

- JP

- Japan

- Prior art keywords

- low adhesion

- materials

- sro

- resin

- adhesion

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/56—Coatings, e.g. enameled or galvanised; Releasing, lubricating or separating agents

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/56—Coatings, e.g. enameled or galvanised; Releasing, lubricating or separating agents

- B29C33/60—Releasing, lubricating or separating agents

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/50—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on rare-earth compounds

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/50—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on rare-earth compounds

- C04B35/505—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on rare-earth compounds based on yttrium oxide

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/64—Burning or sintering processes

- C04B35/645—Pressure sintering

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3205—Alkaline earth oxides or oxide forming salts thereof, e.g. beryllium oxide

- C04B2235/3213—Strontium oxides or oxide-forming salts thereof

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3224—Rare earth oxide or oxide forming salts thereof, e.g. scandium oxide

- C04B2235/3225—Yttrium oxide or oxide-forming salts thereof

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/32—Metal oxides, mixed metal oxides, or oxide-forming salts thereof, e.g. carbonates, nitrates, (oxy)hydroxides, chlorides

- C04B2235/3224—Rare earth oxide or oxide forming salts thereof, e.g. scandium oxide

- C04B2235/3227—Lanthanum oxide or oxide-forming salts thereof

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Ceramic Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Structural Engineering (AREA)

- Organic Chemistry (AREA)

- Mechanical Engineering (AREA)

- Inorganic Chemistry (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

- Laminated Bodies (AREA)

- Compositions Of Macromolecular Compounds (AREA)

Description

そして、IEPSは、次の式で表される。

IEPS = A-B[(Z/R)+0.029C+a]・・・式1

Z:カチオンの価数

R=r+ + 2r0・・・・・・・・・・・式2

r+:カチオン半径(Å)

r0:酸素イオン半径(Å)

A,B:定数

C:M-OH結合の結晶場安定化エネルギーに関する補正係数

a:水和物の配位数に関する係数

(M-OH基の酸素イオンとプロトン間のクーロン引力エネルギーに関連したもの)

上記式1,式2に従い算出したIEPSは、Y2O3=9.5、La2O3=9.8であり、La2O3はY2O3に比べていっそう強い塩基性を有するといえる。

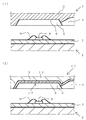

2 下型

3 高離型性材料(低密着性材料)

4 樹脂流路

5 キャビティ

6 型面

7 基板

8 チップ

9 ワイヤ

11 成形型本体

12 離型層

Claims (14)

- 塩基性を有する物質に対する低い密着性を有し焼結体からなる低密着性材料であって、

酸化物からなる2種類の材料としてY2O3からなり原材料における主たる成分である第1の材料と第2の材料とを含み、

前記第1の材料と前記第2の材料との全体に対して前記第2の材料が一定の比率を有し、該一定の比率の下においては保形性を有するとともに、

前記第2の材料は、Y 3+ よりも大きなイオン半径を有する物質を含むこと、又は、前記第1の材料よりも強い塩基性を有することのうち少なくとも1つを満たしており、かつ、La 2 O 3 又はSrOのいずれかからなることを特徴とする低密着性材料。 - 請求項1に記載の低密着性材料において、

前記第1の材料と前記第2の材料とから生成された固溶体を少なくとも含むことを特徴とする低密着性材料。 - 請求項1に記載の低密着性材料において、

前記第1の材料と前記第2の材料とから生成された複合酸化物を少なくとも含むことを特徴とする低密着性材料。 - 請求項1に記載の低密着性材料において、

前記第2の材料はLa2O3からなり、

Y2O3とLa2O3とから生成された固溶体と、Y2O3とLa2O3とから生成された複合酸化物とを少なくとも含む混合物であることを特徴とする低密着性材料。 - 請求項1に記載の低密着性材料において、

前記第2の材料はSrOからなり、

Y2O3とSrOとから生成された固溶体と、Y2O3とSrOとから生成された複合酸化物とを少なくとも含む混合物であることを特徴とする低密着性材料。 - 塩基性を有する物質に対する低い密着性を有し焼結体からなる低密着性材料であって、

酸化物からなる材料としてY2O3からなり原材料における主たる成分である第1の材料と該第1の材料以外の複数の材料とを含み、

前記第1の材料と前記複数の材料との全体に対して前記複数の材料の各々が一定の比率を有し、該一定の比率の下においては保形性を有するとともに、

前記複数の材料の各々は、Y 3+ よりも大きなイオン半径を有する物質を含むこと、又は、前記第1の材料よりも強い塩基性を有することのうち少なくとも1つを満たすことを特徴とする低密着性材料。 - キャビティが設けられ、前記キャビティに充填されており塩基性を有する流動性樹脂を硬化させて硬化樹脂を形成する場合において使用されるとともに、前記流動性樹脂が接触する面からなる型面と前記硬化樹脂との間における低い密着性を有する樹脂成形型であって、

前記型面の少なくとも一部を含む部分が焼結体からなる低密着性材料から構成され、

前記低密着性材料は酸化物からなる2種類の材料としてY2O3からなり原材料における主たる成分である第1の材料と第2の材料とを含み、

前記第1の材料と前記第2の材料との全体に対して前記第2の材料が一定の比率を有し、該一定の比率の下において前記低密着性材料は保形性を有するとともに、

前記第2の材料は、Y 3+ よりも大きなイオン半径を有する物質を含むこと、又は、前記第1の材料よりも強い塩基性を有することのうち少なくとも1つを満たしており、かつ、La 2 O 3 又はSrOのいずれかからなることを特徴とする樹脂成形型。 - キャビティが設けられ、前記キャビティに充填されており塩基性を有する流動性樹脂を硬化させて硬化樹脂を形成する場合において使用されるとともに、前記流動性樹脂が接触する面からなる型面と前記硬化樹脂との間における低い密着性を有する樹脂成形型であって、

前記型面の少なくとも一部を含む部分が焼結体からなる低密着性材料から構成され、

前記低密着性材料は酸化物からなる材料としてY2O3からなり原材料における主たる成分である第1の材料と該第1の材料以外の複数の材料とを含み、

前記第1の材料と前記複数の材料との全体に対して前記複数の材料の各々が一定の比率を有し、該一定の比率の下において前記低密着性材料は保形性を有するとともに、

前記複数の材料の各々は、Y 3+ よりも大きなイオン半径を有する物質を含むこと、又は、前記第1の材料よりも強い塩基性を有することのうち少なくとも1つを満たすことを特徴とする樹脂成形型。 - 有機物からなる汚れの付着を防止する機能を有し焼結体からなる防汚性材料であって、

酸化物からなる2種類の材料としてY2O3からなり原材料における主たる成分である第1の材料と第2の材料とを含み、

前記第1の材料と前記第2の材料との全体に対して前記第2の材料が一定の比率を有し、該一定の比率の下においては保形性を有するとともに、

前記第2の材料は、Y 3+ よりも大きなイオン半径を有する物質を含むこと、又は、前記第1の材料よりも強い塩基性を有することのうち少なくとも1つを満たしており、かつ、La 2 O 3 又はSrOのいずれかからなることを特徴とする防汚性材料。 - 請求項9に記載の防汚性材料において、

前記第1の材料と前記第2の材料とから生成された固溶体を少なくとも含むことを特徴とする防汚性材料。 - 請求項9に記載の防汚性材料において、

前記第1の材料と前記第2の材料とから生成された複合酸化物を少なくとも含むことを特徴とする防汚性材料。 - 請求項9に記載の防汚性材料において、

前記第2の材料はLa2O3からなり、

Y2O3とLa2O3とから生成された固溶体と、Y2O3とLa2O3とから生成された複合酸化物とを少なくとも含む混合物であることを特徴とする防汚性材料。 - 請求項9に記載の防汚性材料において、

前記第2の材料はSrOからなり、

Y2O3とSrOとから生成された固溶体と、Y2O3とSrOとから生成された複合酸化物とを少なくとも含む混合物であることを特徴とする防汚性材料。 - 有機物からなる汚れの付着を防止する機能を有し焼結体からなる防汚性材料であって、

酸化物からなる材料としてY2O3からなり原材料における主たる成分である第1の材料と該第1の材料以外の複数の材料とを含み、

前記第1の材料と前記複数の材料との全体に対して前記複数の材料の各々が一定の比率を有し、該一定の比率の下においては保形性を有するとともに、

前記複数の材料の各々は、Y 3+ よりも大きなイオン半径を有する物質を含むこと、又は、前記第1の材料よりも強い塩基性を有することのうち少なくとも1つを満たすことを特徴とする防汚性材料。

Priority Applications (8)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006017335A JP3974152B2 (ja) | 2006-01-26 | 2006-01-26 | 低密着性材料、樹脂成形型及び防汚性材料 |

| CNA2006800290224A CN101238081A (zh) | 2006-01-26 | 2006-12-27 | 低粘附性材料、树脂成形模以及防污性材料 |

| KR1020097013884A KR20090082293A (ko) | 2006-01-26 | 2006-12-27 | 저밀착성 재료, 수지 성형틀 및 방오성 재료 |

| KR1020077027278A KR100961798B1 (ko) | 2006-01-26 | 2006-12-27 | 저밀착성 재료, 수지 성형틀 및 방오성 재료 |

| PCT/JP2006/326025 WO2007086228A1 (ja) | 2006-01-26 | 2006-12-27 | 低密着性材料、樹脂成形型および防汚性材料 |

| US11/920,421 US20080296532A1 (en) | 2006-01-26 | 2006-12-27 | Low Adhesion Material, Resin Molding Die, and Soil Resistant Material |

| EP06843407A EP1978005A4 (en) | 2006-01-26 | 2006-12-27 | LOW-ADHESIVE MATERIAL, RESIN FORMING AND STAIN-RESISTANT MATERIAL |

| TW095150108A TW200730467A (en) | 2006-01-26 | 2006-12-29 | Low adhesion material, resin forming mold and anti-fouling materials |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006017335A JP3974152B2 (ja) | 2006-01-26 | 2006-01-26 | 低密着性材料、樹脂成形型及び防汚性材料 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007197251A JP2007197251A (ja) | 2007-08-09 |

| JP3974152B2 true JP3974152B2 (ja) | 2007-09-12 |

Family

ID=38309029

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006017335A Expired - Fee Related JP3974152B2 (ja) | 2006-01-26 | 2006-01-26 | 低密着性材料、樹脂成形型及び防汚性材料 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20080296532A1 (ja) |

| EP (1) | EP1978005A4 (ja) |

| JP (1) | JP3974152B2 (ja) |

| KR (2) | KR20090082293A (ja) |

| CN (1) | CN101238081A (ja) |

| TW (1) | TW200730467A (ja) |

| WO (1) | WO2007086228A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3996138B2 (ja) * | 2004-03-26 | 2007-10-24 | Towa株式会社 | 低密着性材料及び樹脂成形型 |

| JP4230492B2 (ja) | 2006-04-11 | 2009-02-25 | Towa株式会社 | 低密着性材料、樹脂成形型及び防汚性材料 |

| JP5554898B2 (ja) * | 2008-03-24 | 2014-07-23 | Towa株式会社 | 低密着性材料及びその製造方法、成形型及びその製造方法、並びに、防汚性材料及びその製造方法 |

| JP5561992B2 (ja) * | 2009-10-09 | 2014-07-30 | Towa株式会社 | 低密着性材料、防汚性材料、成形型、及び、それらの製造方法 |

| KR20170043553A (ko) * | 2014-08-08 | 2017-04-21 | 풀맨 에스프레소 액세서리즈 | 단차형 디자인을 가진 개선된 커피 탬퍼 |

Family Cites Families (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR1449899A (fr) * | 1965-07-09 | 1966-05-06 | Combustible Nucleaire | Matériau réfractaire résistant aux métaux liquides réactifs, tels que l'uranium |

| US4040845A (en) * | 1976-03-04 | 1977-08-09 | The Garrett Corporation | Ceramic composition and crucibles and molds formed therefrom |

| US4115134A (en) * | 1977-07-11 | 1978-09-19 | Gte Laboratories Incorporated | Transparent yttria ceramics and method for producing same |

| DE3683086D1 (de) * | 1985-06-06 | 1992-02-06 | Remet Corp | Giessen von reaktionsfaehigen metallen in keramische formen. |

| US4769353A (en) * | 1986-11-04 | 1988-09-06 | General Electric Company | Strontium-containing yttrium oxide ceramic body |

| US4761390A (en) * | 1987-02-02 | 1988-08-02 | Raytheon Company | Optically transparent yttrium oxide |

| JPH04164859A (ja) * | 1990-10-30 | 1992-06-10 | Onoda Cement Co Ltd | 軽希土類酸化物焼結体、その製造方法及びそれよりなるルツボ |

| US5494866A (en) * | 1991-06-17 | 1996-02-27 | Alliedsignal Inc. | Stress-rupture resistant sintered silicon nitride |

| JP2500631B2 (ja) * | 1993-07-23 | 1996-05-29 | 品川白煉瓦株式会社 | MgO部分安定化ZrO2焼結体製ダイス又はニップル |

| JP4240516B2 (ja) * | 1998-11-26 | 2009-03-18 | Toto株式会社 | 防汚性部材 |

| JP2005193610A (ja) * | 2004-01-09 | 2005-07-21 | Towa Corp | 複合材料及び樹脂成形型 |

| JP4518808B2 (ja) * | 2004-02-09 | 2010-08-04 | Towa株式会社 | 導電性多孔質材料、その材料からなる樹脂成形型、及びその材料の製造方法 |

| JP3996138B2 (ja) * | 2004-03-26 | 2007-10-24 | Towa株式会社 | 低密着性材料及び樹脂成形型 |

| JP2006131429A (ja) * | 2004-11-02 | 2006-05-25 | Towa Corp | 低密着性材料及び樹脂成形型 |

| DE102006027958A1 (de) * | 2006-06-14 | 2007-12-20 | Schott Ag | Optokeramiken, daraus hergestellte optische Elemente sowie Abbildungsoptiken |

-

2006

- 2006-01-26 JP JP2006017335A patent/JP3974152B2/ja not_active Expired - Fee Related

- 2006-12-27 US US11/920,421 patent/US20080296532A1/en not_active Abandoned

- 2006-12-27 WO PCT/JP2006/326025 patent/WO2007086228A1/ja active Application Filing

- 2006-12-27 CN CNA2006800290224A patent/CN101238081A/zh active Pending

- 2006-12-27 KR KR1020097013884A patent/KR20090082293A/ko not_active Application Discontinuation

- 2006-12-27 KR KR1020077027278A patent/KR100961798B1/ko not_active IP Right Cessation

- 2006-12-27 EP EP06843407A patent/EP1978005A4/en not_active Withdrawn

- 2006-12-29 TW TW095150108A patent/TW200730467A/zh not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| WO2007086228A1 (ja) | 2007-08-02 |

| US20080296532A1 (en) | 2008-12-04 |

| TWI339198B (ja) | 2011-03-21 |

| CN101238081A (zh) | 2008-08-06 |

| KR100961798B1 (ko) | 2010-06-08 |

| EP1978005A4 (en) | 2011-05-25 |

| EP1978005A1 (en) | 2008-10-08 |

| JP2007197251A (ja) | 2007-08-09 |

| TW200730467A (en) | 2007-08-16 |

| KR20090082293A (ko) | 2009-07-29 |

| KR20080015803A (ko) | 2008-02-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4230492B2 (ja) | 低密着性材料、樹脂成形型及び防汚性材料 | |

| KR100840831B1 (ko) | 수지 성형용 틀 | |

| JP3974152B2 (ja) | 低密着性材料、樹脂成形型及び防汚性材料 | |

| EP2955156A1 (en) | Aluminum nitride powder | |

| TWI308133B (en) | Low-adhesion material and mold for molding resin using the same material | |

| TW200404754A (en) | Method of producing composite sintered bodies, method of producing composite shaped bodies, composite sintered bodies, composite shaped bodies and corrosion resistant members | |

| JP5561992B2 (ja) | 低密着性材料、防汚性材料、成形型、及び、それらの製造方法 | |

| JP5554898B2 (ja) | 低密着性材料及びその製造方法、成形型及びその製造方法、並びに、防汚性材料及びその製造方法 | |

| JP2006131429A5 (ja) | ||

| JP4134238B2 (ja) | 密着性の評価方法 | |

| KR102645116B1 (ko) | 세라믹 방열부재 및 세라믹 방열부재의 제조방법 | |

| KR102053326B1 (ko) | 열전도성과 전기전도성이 우수한 복합시트 및 그 제조방법 | |

| JP2017119740A (ja) | 金属部材と樹脂部材との接合方法 | |

| JP5347223B2 (ja) | 電子素子封止用樹脂被覆無機粉末組成物およびそれを用いて得られる電子素子封止用タブレット、並びに電子素子装置 | |

| JP2012232511A (ja) | セラミック積層体、セラミック部品、セラミック積層体の製造方法及びセラミック部品の製造方法 | |

| JP2024000325A (ja) | 半導体装置 | |

| JP2003160636A (ja) | エポキシ樹脂組成物とそれを用いた積層板用材料 | |

| JP2012199349A (ja) | セラミック基板 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20070605 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20070613 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100622 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110622 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110622 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120622 Year of fee payment: 5 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120622 Year of fee payment: 5 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120622 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130622 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130622 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140622 Year of fee payment: 7 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |