JP3882741B2 - 金属箔の圧延制御装置 - Google Patents

金属箔の圧延制御装置 Download PDFInfo

- Publication number

- JP3882741B2 JP3882741B2 JP2002323404A JP2002323404A JP3882741B2 JP 3882741 B2 JP3882741 B2 JP 3882741B2 JP 2002323404 A JP2002323404 A JP 2002323404A JP 2002323404 A JP2002323404 A JP 2002323404A JP 3882741 B2 JP3882741 B2 JP 3882741B2

- Authority

- JP

- Japan

- Prior art keywords

- metal foil

- rolling

- roll

- plate thickness

- active material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/10—Energy storage using batteries

Landscapes

- Metal Rolling (AREA)

- Control Of Metal Rolling (AREA)

- Battery Electrode And Active Subsutance (AREA)

Description

【発明の属する技術分野】

本発明は、両面に活物質が形成されたシート状の金属箔、特にリチウム電池等の二次電池の電極材に用いられる金属箔を圧縮成形する金属箔の圧延制御装置に関する。

【0002】

【従来の技術】

【特許文献1】

特開平5−111714号公報

一般に、二次電池の電極材として用いられる銅箔などの金属箔は両面にポリマーなどの活物質を塗布して形成し圧延ロールで圧縮成形している。金属箔は、圧縮成形によって板厚がほとんど変化せずに密度と寸法精度の向上が成される。なお、金属箔の形状制御については上述の特許文献1に記載されている。

【0003】

金属箔を圧縮成形する上下一対の圧延ロールは圧下装置で下圧延ロールを上下動させてロール間隔(ロール開度)を制御している。圧下装置としては、活物質塗布量の増加及び高密度化による大荷重化に対応して油圧圧下装置が用いられるようになってきている。上下一対の圧延ロールのロール間隔は油圧圧下装置により下圧延ロールを上下動させて制御している。

【0004】

従来、活物質は金属箔の両面の全面に塗布するようにしている。ところが、近年は後工程で電極接続部を形成するために、所定長の活物質を一定間隔で塗布して形成している。活物質の厚みは金属箔より大きく、金属箔が15ミクロン程度であるのに対し250〜300ミクロン程度である。そのため、活物質を塗布した活物質部が凸部、活物質を塗布しない金属箔部が凹部となる凹凸形状になる。

【0005】

【発明が解決しようとする課題】

金属箔に活物質を一定間隔で形成し凹凸形状になると、圧延中に凹凸パターンにより荷重変動を生じ圧延ロールの構成部品の各部ギャップと弾性変形量が変化する為に圧延ロールの位置が変化する。圧延ロールの位置が変化して凹部の金属箔部に接触して切断するという問題点を有する。金属箔の板切れは操業停止となり、歩留りが低下することになる。

本発明の目的は金属箔に活物質を一定間隔で形成しても金属箔の板切れを確実に防止することができる金属箔の圧延制御装置を提供することにある。

【0006】

【課題を解決するための手段】

本発明の特徴とするところは、圧延ロール入側の圧延ロールに直近する金属箔部位置(凹部位置)を検出し、金属箔のロール直近金属箔部が設定位置に到達するとロール間隔を所定開度に開操作し、予め定めた設定時間だけ所定開度に保持するようにしたことにある。ロール間隔を所定開度に開操作する設定位置は金属箔の圧延速度と油圧圧下装置の応答時間によって設定される。

換言すると、本発明は凹部の金属箔が圧延ロールに噬み込む前に油圧圧下装置の応答遅れを考慮して圧延ロールのロール間隔を強制的に所定開度にする強制開操作指令を事前に与えるようにしたものである。

本発明は金属箔のロール直近金属箔部が設定位置に到達するとロール間隔を所定開度に開操作し、予め定めた設定時間だけ所定開度に保持するようにしているので、圧延ロールが金属箔に接触することがなくなり金属箔の板切れを確実に防止できる。

【0007】

【発明の実施の形態】

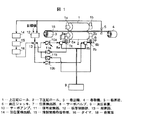

図1に本発明の一実施例を示す。

図1において、巻出機3から巻出された被圧延材(金属箔)18は上下一対の上圧延ロール1と下圧延ロール2によって圧縮成形加工され、巻取機4に巻取られる。上圧延ロール1は両軸端の軸受部1a、1bをハウジング等の固定物(図示せず)に支持されている。上圧延ロール1のロール位置は固定である。下圧延ロール2は油圧ジャッキ6によりロール両軸端の軸受部2a、2bを支持され、上下方向に位置調整される。

【0008】

油圧ジャッキ6は油圧装置9から高圧の作動油をサーボバルブ8を介して供給される。サーボバルブ8はサーボアンプ10から加えられる圧下位置信号により油圧ジャッキ6に供給する作動油量を調整する。油圧ジャッキ6、サーボバルブ8、油圧装置9およびサーボアンプ10は油圧圧下装置を構成する。

【0009】

油圧ジャッキ6の位置(圧下位置)は位置検出器7で検出され、信号変換器11を介して板厚制御装置12に入力される。油圧ジャッキ6の圧下位置は上下圧延ロール1、2のロール間隔(ロール開度)を制御していることになる。圧延ロール1、2の出側には金属箔18の板厚を測定する板厚計5が配置されている。

【0010】

なお、油圧ジャッキ6、位置検出器7、サーボバルブ8、サーボアンプ10、信号変換器11は圧延ロール2の左右両軸用に備えており図では添字a,bを付しているが、同様なものであり以後は添字a,bを付さないで説明する。

【0011】

板厚制御部12は板厚目標値(活物質部板厚)と板厚計5の板厚測定値を入力してその偏差に応じた圧下位置指令を出力する。板厚制御部12の圧下位置指令と位置検出器7の圧下位置信号は加算器13に図示の極性で加えられ、圧下位置偏差がサーボアンプ10に入力される。加算器13には2つの信号変換器11a、11bから圧下位置信号が入力されるが、平均化処理される。

【0012】

箔位置検出部14は板厚計5の板厚測定値(金属箔部板厚)つまり金属箔部位置(凹部位置)を入力して圧延ロール1、2の入側で圧延ロール1、2に直近の金属箔部位置(凹部位置)を検出する。強制開操作指令部15は、箔位置検出部14が金属箔の圧延ロール1、2の入側で圧延ロール1、2に直近の金属箔部位置(凹部位置)が設定位置に到達したことを検出すると強制開操作指令をタイマ16に与える。タイマ16は予め定めた時間だけ強制開操作指令を加算器13に図示の極性で加える。

【0013】

図2に金属箔18の一例構成図を示す。図2(a)は側面図で、図2(b)は平面図である。

図2において、被圧延材(金属箔)18は金属箔部(心材)19の両面に圧延方向に沿って所定長の活物質(活物質部)20が一定間隔で塗布により形成されている。金属箔部19は幅が500mmで、厚さは15ミクロン程度である。また、活物質19は厚さが250〜300ミクロンで、圧延方向の長さ(幅)は400〜500程度である。活物質部(凸部)19の間の金属箔部19(凹部)の圧延方向の長さ(幅)は30〜50mmである。

【0014】

次に動作を説明する。

板厚制御部12は板厚目標値と板厚計5の板厚測定値を入力してその偏差に応じた圧下位置指令を出力する。板厚制御部12の圧下位置指令と位置検出器7の圧下位置信号は加算機13に図示の極性で加えられ、圧下位置偏差がサーボアンプ10に入力される。サーボアンプ10は圧下位置偏差に基づきサーボバルブ8を開閉し油圧ジャッキ6への給油量を調節する。油圧ジャッキ6は給油量によって上下方向に作動される。

【0015】

油圧ジャッキ6の上下動により、下圧延ロール2が上下移動し上下圧延ロール1、2のロール間隔が調整され、金属箔18の活物質部20は板厚目標値に圧延される。圧延速度は30m/分程で、1秒間に50cm程度移動する。活物質部20は厚さが250〜300ミクロンから150〜250ミクロン程に圧縮成形される。金属箔部19は活物質部20の圧縮成形によって密度が高くなり、かつ、寸法精度も向上する。

【0016】

一方、箔位置検出部14は板厚計5の板厚測定値を入力して圧延ロール1、2の入側で圧延ロール1、2に直近の金属箔部19の位置(凹部位置)を検出する。このことを図3を参照して説明する。

【0017】

圧延ロール1、2の中心位置Aから板厚計5までの距離をL、金属箔部(心材)19長さ(幅)をY、活物質部(凸部)20の長さ(幅)をZとし、ロール1、2に直近、つまりロールに噛み込まれる直前の金属箔部19の設定位置をSとする。圧延ロール1、2の中心位置Aから設定位置Sまでの距離Xは次式で求められる。

X=n(Y+Z)−L …(式1)

【0018】

式1の(Y+Z)は金属箔部19の長さ(幅)Yと活物質部20の長さ(幅)Zの和で、一定長さPとすると式1は次式で表される。

X=nP−L …(式2)

なお、nは一定長さPの個数で、図3の例では「2」となる。

【0019】

設定位置Sは圧延速度vと油圧圧下装置の応答速度によって設定され、また、ロール中心位置Aから設定位置Sまでの距離Xは板厚計5の配置位置により調整できる。

【0020】

強制開操作指令部15は圧延ロール1、2に直近の金属箔部19の圧延方向前側位置が箔位置検出部14で検出されると次式の時間t1において強制開操作指令を出力する。すたわち、強制開操作指令部15は圧延ロール1、2に直近の金属箔部19の圧延方向前側位置がロール中心位置Aに到達する時間より時間t1だけ事前に出力することになる。

t1=X/v …(式3)

【0021】

強制開操作指令部15の強制開操作指令はタイマ16を介して加算器13に図示の極性で加えられる。サーボアンプ10はサーボバルブ8を操作してロール1、2のロール間隔を開操作する。時間t1は油圧圧下装置の応答遅れ時間に相当し、直近の金属箔部19がロール中心位置Aに到達する前に下圧延ロール2が開操作される。

【0022】

タイマ16は強制開操作指令部15から強制開操作指令を入力すると、次式に示す時間t3だけ強制開操作指令を保持する。

t3=t2−Δt …(式4)

ただし、t2=Y/v、Δtは油圧圧下装置の応答遅れ時間である。

時間t3が経過するとタイマ16は強制開操作指令を出力しないので、板厚制御部12による板厚制御が行われる。

【0023】

このようなロール間隔の強制開操作は圧延ロール1、2に直近金属箔部19の圧延方向前側位置が設定位置Sに到達する毎に行われる。このように圧延ロール1、2に直近金属箔部19の圧延方向前側位置が設定位置Sに到達すると圧延ロール2を開操作しているので、油圧圧下装置の応答遅れ時間に拘らずに圧延ロールが金属箔に接触することがなくなり金属箔の板切れを確実に防止できる。

【0024】

このようにして金属箔の圧延を行うのであるが、金属箔のロール直近金属箔部が設定位置に到達するとロール間隔を所定開度に開操作し、予め定めた設定時間だけ所定開度に保持するようにしているので、圧延ロールが金属箔に接触することがなくなり金属箔の板切れを確実に防止できる。

【0025】

なお、上述の実施例は板厚計で金属箔部の圧延方向前側位置を検出しているが、金属箔部の圧延方向後側位置(活物質部の圧延方向前側位置)を検出しても同様にして行えることは明らかなことである。

【0026】

【発明の効果】

本発明は金属箔のロール直近金属箔部が設定位置に到達するとロール間隔を所定開度に開操作し、予め定めた設定時間だけ所定開度に保持するようにしているので、圧延ロールが金属箔に接触することがなくなり金属箔に活物質を一定間隔で形成しても金属箔の板切れを確実に防止できる。

【図面の簡単な説明】

【図1】本発明の一実施例を示す構成図である。

【図2】金属箔の一例を示す構成図である。

【図3】本発明を説明するための図である。

【符号の説明】

1…上圧延ロール、2…下圧延ロール、3…巻出機、4…巻取機、5…板厚計、6…油圧ジャッキ、7…位置検出器、8…サーボバルブ、9…油圧装置、10…サーボアンプ、11…信号変換器、12…板厚制御部、13…加算器、14…箔位置検出部、15…強制開操作指令部、16…タイマ、18…金属箔、19…金属箔部、20…活物質部。

Claims (4)

- 両面に圧延方向に沿って所定長の活物質が一定間隔で形成されている金属箔と、前記金属箔を圧延する上下一対の圧延ロールと、前記下圧延ロールを上下動させて前記上下圧延ロールのロール間隔を制御する油圧圧下装置と、前記圧延ロールの出側に配置され、前記金属箔の板厚を測定する板厚計と、前記板厚計で測定した板厚測定値が目標値となるように前記油圧圧下装置を制御する板厚制御手段と、前記金属箔の凹部位置の端部を測定し前記圧延ロール入側における金属箔部位置を求める箔位置検出手段と、前記油圧圧下装置を制御して前記ロール間隔が所定開度となるように開操作する強制開操作手段とを具備し、前記強制開操作手段は、前記金属箔の金属箔部が前記圧延ロール入側の設定位置に到達すると前記ロール間隔を前記所定開度に開操作し、予め定めた設定時間だけ前記所定開度に保持することを特徴とする金属箔の圧延制御装置。

- 両面に圧延方向に沿って所定長の活物質が一定間隔で塗布され、金属箔部と活物質部が交互に形成されている金属箔と、前記金属箔を圧延する上下一対の圧延ロールと、前記下圧延ロールを上下動させて前記上下圧延ロールのロール間隔を制御する油圧圧下装置と、前記圧延ロールの出側に配置され、前記金属箔の板厚を測定する板厚計と、前記板厚計で測定した前記金属箔の活物質部の板厚測定値が目標値となるように前記油圧圧下装置を制御する板厚制御手段と、前記板厚計で測定した板厚測定値を入力し、前記圧延ロール入側の前記圧延ロールに直近する金属箔部位置を検出する箔位置検出手段と、前記油圧圧下装置を制御して前記ロール間隔が所定開度となるように開操作する強制開操作手段とを具備し、前記強制開操作手段は、前記金属箔のロール直近金属箔部が設定位置に到達すると前記ロール間隔を前記所定開度に開操作し、予め定めた設定時間だけ前記所定開度に保持することを特徴とする金属箔の圧延制御装置。

- 両面に圧延方向に沿って所定長の活物質が一定間隔で塗布され、金属箔部と活物質部が交互に形成されている金属箔と、前記金属箔を圧延する上下一対の圧延ロールと、前記下圧延ロールを上下動させて前記上下圧延ロールのロール間隔を制御する油圧圧下装置と、前記圧延ロールの出側に配置され、前記金属箔の板厚を測定する板厚計と、前記板厚計で測定した前記金属箔の活物質部の板厚測定値が目標値となるように前記油圧圧下装置を制御する板厚制御手段と、前記板厚計で測定した板厚測定値を入力し、前記圧延ロール入側の前記圧延ロールに直近する金属箔部の圧延方向前側位置を検出する箔位置検出手段と、前記油圧圧下装置を制御して前記ロール間隔が所定開度となるように開操作する強制開操作手段とを具備し、前記強制開操作手段は、前記金属箔のロール直近金属箔部の圧延方向前側位置が前記圧延ロールに近接する設定位置に到達すると前記ロール間隔を前記所定開度に開操作し、予め定めた設定時間だけ前記所定開度に保持することを特徴とする金属箔の圧延制御装置。

- 請求項1〜3のいずれか1項において、前記ロール間隔を前記所定開度に開操作する設定位置は前記金属箔の圧延速度と前記油圧圧下装置の応答時間によって設定されることを特徴とする金属箔の圧延制御装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002323404A JP3882741B2 (ja) | 2002-11-07 | 2002-11-07 | 金属箔の圧延制御装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002323404A JP3882741B2 (ja) | 2002-11-07 | 2002-11-07 | 金属箔の圧延制御装置 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004154828A JP2004154828A (ja) | 2004-06-03 |

| JP2004154828A5 JP2004154828A5 (ja) | 2005-09-29 |

| JP3882741B2 true JP3882741B2 (ja) | 2007-02-21 |

Family

ID=32803274

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002323404A Expired - Lifetime JP3882741B2 (ja) | 2002-11-07 | 2002-11-07 | 金属箔の圧延制御装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3882741B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101490234B1 (ko) * | 2013-08-21 | 2015-02-05 | 씨아이에스(주) | 유압서보 제어를 통한 변위 및 압력제어를 구현한 고속 롤 프레스 |

Families Citing this family (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4565953B2 (ja) * | 2004-09-30 | 2010-10-20 | 大日本印刷株式会社 | 電極板の製造方法及び製造装置 |

| EP1843414A4 (en) | 2005-01-25 | 2008-05-14 | Ihi Corp | INSTALLATION FOR FORMING A BATTERY PLANAR ELECTRODE |

| JP5176347B2 (ja) * | 2007-03-08 | 2013-04-03 | トヨタ自動車株式会社 | 電極板のプレス方法、及び、電極板のプレス装置 |

| JP5737617B2 (ja) * | 2011-04-01 | 2015-06-17 | 株式会社Ihi | 電極帯板の連続圧縮装置と方法 |

| JP6209900B2 (ja) * | 2013-08-22 | 2017-10-11 | 日産自動車株式会社 | シート状電極の製造方法及び圧延装置の制御方法 |

| CN106064179A (zh) * | 2016-06-29 | 2016-11-02 | 山东钢铁股份有限公司 | 一种预防ucm轧机成品道次启车断带的方法 |

| CN116586434B (zh) * | 2023-07-19 | 2023-09-08 | 邢台纳科诺尔精轧科技股份有限公司 | 电池极片轧机辊缝调节装置及方法 |

-

2002

- 2002-11-07 JP JP2002323404A patent/JP3882741B2/ja not_active Expired - Lifetime

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101490234B1 (ko) * | 2013-08-21 | 2015-02-05 | 씨아이에스(주) | 유압서보 제어를 통한 변위 및 압력제어를 구현한 고속 롤 프레스 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2004154828A (ja) | 2004-06-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101141949B1 (ko) | 금속 스트립 교정 방법 | |

| JP5328876B2 (ja) | ロールプレス設備 | |

| JP3882741B2 (ja) | 金属箔の圧延制御装置 | |

| JP5411371B1 (ja) | ロールプレス設備及び厚み計測システム | |

| US9289821B2 (en) | Apparatus for preventing damage to casting rolls in strip casting machine | |

| JP2000511116A (ja) | ツインローラ式薄板鋳造工程でのツインダム位置制御方法及びその装置 | |

| CN110880580B (zh) | 辊压装置 | |

| JP2004520939A5 (ja) | ||

| JP5280593B1 (ja) | ロールプレス設備およびそれに用いる厚み計 | |

| JPH10305352A (ja) | 双ロール式連続鋳造機の制御方法 | |

| JP7557790B2 (ja) | ロールプレス装置、及び制御装置 | |

| JP2004154828A5 (ja) | ||

| KR100833006B1 (ko) | 쌍롤형 박판주조 제어 장치 및 방법 | |

| JP2521206B2 (ja) | 圧延機の油圧圧下制御方法及び油圧圧下装置 | |

| KR101500102B1 (ko) | 쌍롤식 박판 주조 공정에서의 에지댐 마모 제어 장치 및 방법 | |

| JP3340359B2 (ja) | ツインロール型薄板連続鋳造機におけるロール間隔の制御方法およびロール間隔の制御装置 | |

| JP4318829B2 (ja) | ローラヘッド押出機及びローラヘッド押出方法 | |

| KR101047913B1 (ko) | 두께 제어 압연 방법 | |

| JP4256832B2 (ja) | 金属板材の圧延方法および圧延装置 | |

| CN115020648B (zh) | 极片复合装置和极片复合方法 | |

| JP2796926B2 (ja) | コイル形状測定方法およびその装置 | |

| JP2811665B2 (ja) | 鋳片圧下方法及び鋳片圧下装置 | |

| JP3908485B2 (ja) | 圧延機の板厚制御方法 | |

| JP3288576B2 (ja) | 双ドラム式連続鋳造設備のドラム下ルーパ装置とその制御方法 | |

| JPH07290132A (ja) | 形鋼ガイド装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050426 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050426 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20061006 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20061024 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20061106 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 3882741 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101124 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101124 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111124 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20111124 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121124 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20121124 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131124 Year of fee payment: 7 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| EXPY | Cancellation because of completion of term |