JP3877677B2 - 耐熱性ダイヤモンド複合焼結体とその製造法 - Google Patents

耐熱性ダイヤモンド複合焼結体とその製造法 Download PDFInfo

- Publication number

- JP3877677B2 JP3877677B2 JP2002367354A JP2002367354A JP3877677B2 JP 3877677 B2 JP3877677 B2 JP 3877677B2 JP 2002367354 A JP2002367354 A JP 2002367354A JP 2002367354 A JP2002367354 A JP 2002367354A JP 3877677 B2 JP3877677 B2 JP 3877677B2

- Authority

- JP

- Japan

- Prior art keywords

- diamond

- sintered body

- powder

- diamond powder

- gpa

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/515—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on non-oxide ceramics

- C04B35/52—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products based on non-oxide ceramics based on carbon, e.g. graphite

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y30/00—Nanotechnology for materials or surface science, e.g. nanocomposites

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/64—Burning or sintering processes

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B35/00—Shaped ceramic products characterised by their composition; Ceramics compositions; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/622—Forming processes; Processing powders of inorganic compounds preparatory to the manufacturing of ceramic products

- C04B35/64—Burning or sintering processes

- C04B35/645—Pressure sintering

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/42—Non metallic elements added as constituents or additives, e.g. sulfur, phosphor, selenium or tellurium

- C04B2235/422—Carbon

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/42—Non metallic elements added as constituents or additives, e.g. sulfur, phosphor, selenium or tellurium

- C04B2235/422—Carbon

- C04B2235/427—Diamond

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/30—Constituents and secondary phases not being of a fibrous nature

- C04B2235/42—Non metallic elements added as constituents or additives, e.g. sulfur, phosphor, selenium or tellurium

- C04B2235/428—Silicon

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/02—Composition of constituents of the starting material or of secondary phases of the final product

- C04B2235/50—Constituents or additives of the starting mixture chosen for their shape or used because of their shape or their physical appearance

- C04B2235/54—Particle size related information

- C04B2235/5418—Particle size related information expressed by the size of the particles or aggregates thereof

- C04B2235/5445—Particle size related information expressed by the size of the particles or aggregates thereof submicron sized, i.e. from 0,1 to 1 micron

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/65—Aspects relating to heat treatments of ceramic bodies such as green ceramics or pre-sintered ceramics, e.g. burning, sintering or melting processes

- C04B2235/66—Specific sintering techniques, e.g. centrifugal sintering

- C04B2235/661—Multi-step sintering

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/74—Physical characteristics

- C04B2235/78—Grain sizes and shapes, product microstructures, e.g. acicular grains, equiaxed grains, platelet-structures

- C04B2235/781—Nanograined materials, i.e. having grain sizes below 100 nm

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/80—Phases present in the sintered or melt-cast ceramic products other than the main phase

-

- C—CHEMISTRY; METALLURGY

- C04—CEMENTS; CONCRETE; ARTIFICIAL STONE; CERAMICS; REFRACTORIES

- C04B—LIME, MAGNESIA; SLAG; CEMENTS; COMPOSITIONS THEREOF, e.g. MORTARS, CONCRETE OR LIKE BUILDING MATERIALS; ARTIFICIAL STONE; CERAMICS; REFRACTORIES; TREATMENT OF NATURAL STONE

- C04B2235/00—Aspects relating to ceramic starting mixtures or sintered ceramic products

- C04B2235/70—Aspects relating to sintered or melt-casted ceramic products

- C04B2235/96—Properties of ceramic products, e.g. mechanical properties such as strength, toughness, wear resistance

Description

【発明の属する技術分野】

本発明は、耐熱性ダイヤモンド複合焼結体とその製造法に関する。

【0002】

【従来の技術】

従来、Co等の金属を焼結助剤とするダイヤモンド焼結体や炭酸塩を焼結助剤とするダイヤモンド焼結体が通常の超高圧合成装置で製造されることが知られている(特許文献1,2)。また、金属焼結助剤を全く使用しないで、アルカリ土類金属の炭酸塩を焼結助剤に用いて、従来よりも高い圧力、温度条件下で焼結することにより、耐熱性に優れた高硬度ダイヤモンド焼結体を得る合成法が知られている(非特許文献1)。しかしながら、これらの焼結体は、溶融炭酸塩の粘性が高いために、その粒子径は小さくても約5μmと比較的大きな粒子径に限定されている。

【0003】

焼結助剤を何も添加していないダイヤモンド粉を金属製カプセルに収め、その外部から

主として爆薬の爆発によって瞬間的に発生する超高圧を直接伝えるか、爆薬の爆発などによって発生する超高圧を受けて高速で飛翔する金属板を衝突させることにより、衝撃合成ダイヤモンド粉末を圧縮成形して介在物なしに焼結する方法が知られている。しかし、この方法では、静的圧縮法により合成した粒子寸法が250〜500nmのダイヤモンド粉末を用いると、それらが部分的に黒鉛化し、高硬度ダイヤモンド焼結体が得られない。

この問題を解決する方法として、衝撃合成した多結晶ダイヤモンド粒子を用いて、衝撃圧縮法により超微粒子からなるダイヤモンド焼結体を製造する方法が知られている(特許文献3)。この特許文献3の実施例4には、粒子寸法が100nm〜500nmの衝撃合成多結晶ダイヤモンド粒子を衝撃圧縮法により圧力71.8GPa、反応時間数十μ秒で焼結させた例が示されているが、焼結体の硬さは5000〜6700Kg/mm 2 (49〜65.7GPa)であり、少量の黒鉛を含む焼結体である。このため、焼結体の硬度は、天然の単結晶ダイヤモンドの約100GPaに比較し、低くなっている。

本発明者らは、CO2-H2O流体相の源となるシュウ酸二水和物を炭酸塩に添加した混合粉末を作製し、この混合粉末上に粒径幅0〜1μmの天然ダイヤモンド粉末を積層し、微粒ダイヤモンド焼結体を製造する方法を報告した(特許文献4,非特許文献2,3)が、その製造には2200℃以上の高温を必要とする。

【0004】

本発明者らは、同様な方法で、さらに微細なダイヤモンド粉末、例えば、粒径幅0〜0.1μmのダイヤモンド粉末を焼結した例を報告した(非特許文献4)。しかし、ダイヤモンドの異常粒成長が起こり、高硬度ダイヤモンド焼結体を製造することが出来なかった。

【0005】

最近、黒鉛からダイヤモンドヘの直接変換反応により12〜25GPa、2000〜2500℃の条件で焼結助剤なしでダイヤモンド焼結体を合成する方法が発表され、透光性焼結体となると報告されている(非特許文献5)。

【0006】

【特許文献1】

特公昭52-12126号公報

【特許文献2】

特公平4-50270号公報

【特許文献3】

特開平2-30668号公報

【特許文献4】

特開2002-187775号公報

【0007】

【非特許文献1】

Diamond and Related Mater.,5巻,2-7ページ,Elsevier Science S.A,1996年

【非特許文献2】

第41回高圧討論会講演要旨集,108ページ,日本高圧力学会,2000年

【非特許文献3】

Proceedings of the 8th NIRIM International Symposium on Advanced Materials,33-34ページ,無機材質研究所,2001年

【非特許文献4】

第42回高圧討論会講演要旨集,89ページ,日本高圧力学会,2001年

【非特許文献5】

T.Irifune et al.,「Characterization of polycrystalline diamonds synthesized by direct conversion of graphite using multi anvil apparatus」,6thHigh Pressure Mineral Physics Seminar,28 August,2002,Verbania, Italy

【0008】

【発明が解決しようとする課題】

切削工具の分野での高性能工具としての使用は勿論、耐熱性が高く、従来は専ら単結晶が用いられていた超精密加工工具、さらには、宝飾品としても価値の高いダイヤモンド焼結体が求められている。特に、石油掘削用オイルビットや自動車用特殊部品の切削の高速化にともないダイヤモンド焼結体工具の耐熱性が求められている。

【0009】

従来、金属及び非金属を問わず焼結助剤を用いて、高硬度ダイヤモンド焼結体が、5.5Gpa〜7.7GPaの超高圧条件下で高圧高温焼結により製造されている。このような焼結助剤を用いるダイヤモンド焼結体の製造法では、焼結助剤に用いた物質が高圧高温焼結後に焼結体中に固体として残留するため、ダイヤモンド粒子間の結合の割合が減少する。焼結助剤を全く含有しない理想的なダイヤモンド焼結体に比較して、それらの焼結体の硬さは低くなったり、焼結体中に残存する焼結助剤が、ダイヤモンドと化学反応したりして、焼結体の特性を低下させる原因となる。また、焼結助剤を全く含有しない焼結体の合成は大変高い圧力と温度が必要である。

【0010】

炭酸塩-C-O-H流体相からなる焼結助剤を用いて、粒径幅0〜0.1μmの天然ダイヤモンド粉末を焼結するとダイヤモンド粒子間に均質に炭酸塩が分布した高硬度微粒ダイヤモンド焼結体を7.7GPa、1700℃以上の条件で容易に合成することが可能である(特願2002-030863号)。

【0011】

そこで、本発明者らは、炭酸塩を焼結助剤とする高硬度微粒ダイヤモンド焼結体の合成のコストの低減を目的に、平均粒径100nmの水素終端処理した合成ダイヤモンド粉末を炭酸塩-C-O-H流体相からなる焼結助剤上に積層し、高圧高温条件下で処理して、ダイヤモンド焼結体の合成を試みた。回収試料は層状に割れて、途中まで炭酸塩は溶浸していたが、ダイヤモンド粉末中への炭酸塩-C-O-H流体相からなる焼結助剤の均質溶浸は実現できなかった。この理由を検討してみた結果、合成ダイヤモンド粉末が塑性変形し易いために、ダイヤモンド粉末粒子間の空隙が一部潰れてしまうため、溶融焼結助剤が均質溶浸しないとの結論に到達した。

【0012】

また、本発明者らは、焼結助剤を全く使用しない系において、粒径幅0〜0.1μmの天然ダイヤモンド粉末を7.7Gpa、2300℃の条件で15分間焼結処理を行った。その結果、粒径幅0〜0.1μmの天然ダイヤモンド粉末からは高硬度ダイヤモンド焼結体を合成することは難しいことが明らかとなった。

【0013】

【課題を解決するための手段】

本発明者らは、平均粒子径200nm以下の合成ダイヤモンド粉末を出発物質に用い、炭酸塩等の焼結助剤を用いてダイヤモンド焼結体を製造している高圧高温条件と同等の製造条件で高圧高温焼結すると意外にも上記のような問題が発生しないことを見出し、焼結助剤を全く含有しない微細な粒子からなる耐熱性ダイヤモンド焼結体を合成することに成功した。

【0014】

しかも、この製造法で得られた焼結体には微量の非ダイヤモンド炭素が生成物として含有され、ダイヤモンド結晶と非ダイヤモンド炭素との複合焼結体となり、焼結体に電気伝導性が付与される。この非ダイヤモンド炭素は、出発物質のダイヤモンド粉末が一部黒鉛化することにより生成したものと推定される。その結果、電気伝導性が付与されることにより、放電加工が可能となる。また、従来のダイヤモンド焼結体に全くない輝きと光沢有する。

【0015】

すなわち、本発明は、(1)平均粒子径が200nm以下である超微粒合成ダイヤモンド粉末の焼結体からなり、該焼結体は焼結助剤なしで静的圧縮法による超高圧装置を用いて焼結された、ダイヤモンド結晶と生成した微量の非ダイヤモンド炭素とからなる複合焼結体であり、ヴィカース硬さが85GPa以上であることを特徴とする耐熱性ダイヤモンド複合焼結体、である。

【0016】

また、本発明は、(2)平均粒子径が200nm以下である合成ダイヤモンド粉末をTa又はMo製カプセルに封入し、該カプセルを圧力媒体中に収容し、静的圧縮法による超高圧合成装置を用いてダイヤモンドの熱力学的安定条件の2100℃以上の温度、7.7GPa以上の圧力下で加熱加圧することによりダイヤモンド粉末を焼結することを特徴とする請求項1記載の耐熱性ダイヤモンド複合焼結体の製造法、である。

【0017】

ダイヤモンド粉末の粒子径を略同じで比較した場合、合成ダイヤモンド粉末は、天然ダイヤモンド粉末に比較し、塑性変形し易い粉末である。出発ダイヤモンド粉末の粒子径の分布が少ない粉末は、分布の大きな粉末に比較し、粒子間の空隙の大きさの分布が少ないと考えられる。そこで、ダイヤモンド粉末の粒子径が略一定でかつ平均粒子径の可能な限り小さい合成ダイヤモンド粉末を出発物質に使用すれば、ダイヤモンド粒子は容易に塑性変形し、小さいダイヤモンド粒子が固有に持っている大きな表面エネルギーを駆動力にして、焼結助剤を全く使用しないでも耐熱性ダイヤモンド複合焼結体が合成されると考えられる。

【0018】

平均粒子径が200nmを超えて大きい合成ダイヤモンド粉末を用いるとダイヤモンド粒子の粒径が大きくなるにつれて、粒子の表面エネルギーが小さくなりダイヤモンド焼結体の合成が困難となる。

【0019】

本発明のダイヤモンド焼結体は、優れた耐熱性と耐摩耗性を有し、高硬度であり、例えば、高Si-Al合金等の難削材料の仕上げ切削、金属・合金の超精密加工、線引きダイス等に適用した場合、優れた切削性能や線引き性能を発揮する。さらには、石油掘削用オイルビットや自動車用特殊部品の高速切削に適する十分な耐熱性を有する。また、非ダイヤモンド炭素からなる生成物が複合されて焼結体に電気伝導性が付与されているので、焼結体の切断加工に放電加工が適用可能になり、加工コストの低減を図ることが可能となる。さらに、放電加工に加えて、レーザー加工、研削及び研磨加工によって様々な形状を付与することが可能な焼結体であるので、従来のダイヤモンド焼結体にない輝きと光沢有する宝飾用ブラックダイヤモンドとして利用が期待される。

【0020】

【発明の実施の形態】

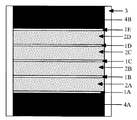

本発明のダイヤモンド焼結体の製造法には、合成超微粒ダイヤモンド粉末を出発物質として用いる。図1は、本発明の製造法において、ダイヤモンド粉末を焼結するための焼結体合成用カプセルにダイヤモンド粉末を充填した状態の一例を示す断面図である。

【0021】

図1に示すように、円筒状のTa製カプセル3の底にカプセルの変形抑制用の黒鉛製円盤4Aを置き、Ta又はMo箔1Aを介してダイヤモンド粉末2Aを加圧充填する。Ta又はMo箔は、所望の厚さの焼結体を合成するためのダイヤモンド粉末どうしの分離、黒鉛とダイヤモンド粉末の分離、圧力媒体の侵入防止、流体相のシール等のために用いている。このダイヤモンド粉末2A上にTa又はMo箔1Bを配置する。同様な方法により、さらに3層のダイヤモンド粉末2B、2C、2DをTa又はMo箔1C、1Dを介在させて充填した後にTa又はMo箔1Eを配置し、その上にカプセルの変形抑制用の黒鉛製円盤4Bを配置する。

【0022】

このカプセルを圧力媒体中に収容し、ベルト型超高圧合成装置などの静的圧縮法による超高圧装置を用いて、室温条件下で7.7GPa以上まで加圧し、同圧力条件下で2100℃以上の所定の温度まで加熱して、焼結を行う。圧力が7.7GPa未満では、2100℃以上の温度でも所望の耐熱性焼結体が得られない。また、焼結温度が2100℃未満では、7.7GPa以上の圧力でも所望の耐熱性焼結体が得られない。温度、圧力は必要以上に高くしてもエネルギー効率を悪くするだけであるから、装置の対応限度も考慮して必要最小限度とすることが望ましい。

【0023】

平均粒子径が200nm以下である合成ダイヤモンド粉末は、粒子径の大きな合成ダイヤモンド粉末を粉砕後分級によって得られた粉末であり、測定法はマイクロトラックUPA粒度測定器による測定値である。このような測定法は公知である(例えば、特開2002-35636号公報参照)。このような合成ダイヤモンド粉末は、市販品として入手できる(例えば、東名ダイヤモンド社製商品名MD200(平均粒子径200nm)、MD100(平均粒子径100nm))。

【0024】

【実施例】

以下、本発明のダイヤモンド焼結体の製造法を実施例に基づいて具体的に説明する。

(実施例1)

市販の平均粒子径100nmの合成ダイヤモンド粉末を出発物質として用意した。肉厚0.8mm、外径11.6mmの円筒状Ta製カプセルの底にカプセルの変形抑制用の2.6mm厚の黒鉛製円盤を置き、Ta箔を介してダイヤモンド粉末250mgを層状に100MPaの圧力で充填した。このダイヤモンド粉末上にTa箔を置き、Ta箔の上には、カプセルの変形を抑制するために、2.6mm厚の黒鉛製円盤を配置した。カプセルを加圧成形後に上部の余分の黒鉛を削り落とした。

【0025】

次に、カプセルををNaCl-10%ZrO2の圧力媒体中に充填し、ベルト型超高圧合成装置を用いて、7.7GPa、2200℃の条件で30分間焼結した後、合成装置よりカプセルを取り出した。

焼結体の表面に形成されたTaC等をフッ化水素酸−硝酸溶液で処理して除去し、焼結体の上下面を平面にするため、ダイヤモンドホィールで研削した。研削抵抗の高い焼結体であり、研削後の焼結体のヴィカース硬さの平均値は90GPa以上であった。

【0026】

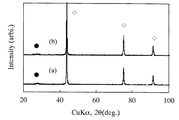

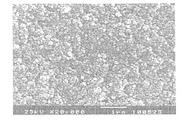

この焼結体の耐熱性を評価するため、真空中、1200℃で30分間処理した。処理後のヴィカース硬さは処理前と全く変わらなかった。図2に、得られた焼結体のX線回折図形を示す。図2(a)は、熱処理前、図2(b)は、1200℃、30分間真空中熱処理後である。図2(a)に示す結果から明らかなように、非ダイヤモンド炭素の回折線の位置は、黒鉛の(002)の回折線より高角側のd=3.26〜3.19の位置に幅広い回折線として観測され、ダイヤモンドと非常に僅かな非ダイヤモンド炭素(図中●で示した)が確認されるが、図2(b)の結果から明らかなように、この回折線の位置も強度も全く変化は認められず、非ダイヤモンド炭素の量は熱処理後も全く変化していない。図3に示すように、焼結体の破面の電子顕微鏡による組織観察の結果、平均粒子径80nmと微細粒子からなる焼結体であることが明らかとなった。

【0027】

(比較例1)

焼結温度を2000℃とした他は、実施例1と同じ方法で焼結した。得られた焼結体は研削抵抗が低く、ヴィカース硬さの平均は、50GPaであった。

【0028】

(実施例2)

平均粒子径200nmの合成ダイヤモンド粉末を出発物質とし、焼結温度を2300℃とした他は、実施例1と同じ方法で焼結した。得られた焼結体は研削抵抗が極めて高く、ヴィカース硬さの平均は、85GPa以上と非常に高硬度であった。

【0029】

(比較例2)

平均粒子径300nmの合成ダイヤモンド粉末を出発物質とした他は、実施例2と同じ方法で焼結した。得られた焼結体は層状割れが認められ、その研削抵抗は、実施例2の焼結体に比較し、著しく低いものであった。平均粒子径を大きくすると高硬度ダイヤモンド焼結体を合成することは難しい。

【0030】

【発明の効果】

本発明の製造法により合成される耐熱性ダイヤモンド複合焼結体は、切削工具の分野での高性能工具、耐熱性の要求されるオイルビット等の工業用用途ばかりでなく、ダイヤモンド固有の高い屈折率を持っていることはもちろんであるが、焼結助剤なしのダイヤモンド焼結体独特の輝きを持っていることや、大型焼結体を製造することが容易であことから、宝飾用の用途としての新たな用途が期待される。

本発明の製造法は、炭酸塩を焼結助剤とするダイヤモンド焼結体と同等の圧力・温度条件での製造が可能であるため、大型焼結体の製造が容易である。

【図面の簡単な説明】

【図1】図1は、本発明の製造法において、ダイヤモンド粉末を焼結するための焼結体合成用カプセルにダイヤモンド粉末を充填した状態の一例を概念的に示す断面図である。

【図2】図2は、実施例1で得られた焼結体のX線回折図形((a)は熱処理前、(b)は熱処理後)である。

【図3】図3は、実施例1で得られた焼結体の破面の図面代用電子顕微鏡組織写真である。

【符号の説明】

1A,1B、1C,1D,1E Ta又はMo箔

2A,2B,2C,2D ダイヤモンド粉末

3 Ta又はMo製カプセル

4A,4B 黒鉛製円盤

Claims (2)

- 平均粒子径が200nm以下である超微粒合成ダイヤモンド粉末の焼結体からなり、該焼結体は焼結助剤なしで静的圧縮法による超高圧装置を用いて焼結された、ダイヤモンド結晶と生成した微量の非ダイヤモンド炭素とからなる複合焼結体であり、ヴィカース硬さが85GPa以上であることを特徴とする耐熱性ダイヤモンド複合焼結体。

- 平均粒子径が200nm以下である合成ダイヤモンド粉末をTa又はMo製カプセルに封入し、該カプセルを圧力媒体中に収容し、静的圧縮法による超高圧合成装置を用いてダイヤモンドの熱力学的安定条件の2100℃以上の温度、7.7GPa以上の圧力下で加熱加圧することによりダイヤモンド粉末を焼結することを特徴とする請求項1記載の耐熱性ダイヤモンド複合焼結体の製造法。

Priority Applications (7)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002367354A JP3877677B2 (ja) | 2002-12-18 | 2002-12-18 | 耐熱性ダイヤモンド複合焼結体とその製造法 |

| RU2005121920/03A RU2312844C2 (ru) | 2002-12-18 | 2003-11-19 | Термостойкое композитное алмазное спеченное изделие и способ его получения |

| CNB2003801062522A CN1300053C (zh) | 2002-12-18 | 2003-11-19 | 耐热性金刚石复合烧结体及其制造方法 |

| KR1020057010387A KR100642841B1 (ko) | 2002-12-18 | 2003-11-19 | 내열성 다이아몬드 복합 소결체와 그 제조법 |

| US10/539,507 US20070009374A1 (en) | 2002-12-18 | 2003-11-19 | Heat-resistant composite diamond sintered product and method for production thereof |

| PCT/JP2003/014763 WO2004054943A1 (ja) | 2002-12-18 | 2003-11-19 | 耐熱性ダイヤモンド複合焼結体とその製造法 |

| ZA200505162A ZA200505162B (en) | 2002-12-18 | 2005-06-24 | Heat-resistant composite diamond sintered product and method for production thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002367354A JP3877677B2 (ja) | 2002-12-18 | 2002-12-18 | 耐熱性ダイヤモンド複合焼結体とその製造法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2004196595A JP2004196595A (ja) | 2004-07-15 |

| JP2004196595A5 JP2004196595A5 (ja) | 2006-03-02 |

| JP3877677B2 true JP3877677B2 (ja) | 2007-02-07 |

Family

ID=32588341

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002367354A Expired - Lifetime JP3877677B2 (ja) | 2002-12-18 | 2002-12-18 | 耐熱性ダイヤモンド複合焼結体とその製造法 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US20070009374A1 (ja) |

| JP (1) | JP3877677B2 (ja) |

| KR (1) | KR100642841B1 (ja) |

| CN (1) | CN1300053C (ja) |

| RU (1) | RU2312844C2 (ja) |

| WO (1) | WO2004054943A1 (ja) |

| ZA (1) | ZA200505162B (ja) |

Families Citing this family (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20070056778A1 (en) * | 2005-09-15 | 2007-03-15 | Steven Webb | Sintered polycrystalline diamond material with extremely fine microstructures |

| US9403137B2 (en) | 2005-09-15 | 2016-08-02 | Diamond Innovations, Inc. | Polycrystalline diamond material with extremely fine microstructures |

| US8490721B2 (en) | 2009-06-02 | 2013-07-23 | Element Six Abrasives S.A. | Polycrystalline diamond |

| GB0913304D0 (en) * | 2009-07-31 | 2009-09-02 | Element Six Ltd | Polycrystalline diamond composite compact elements and tools incorporating same |

| JP5500508B2 (ja) * | 2010-03-31 | 2014-05-21 | 三菱マテリアル株式会社 | 微粒多結晶ダイヤモンド焼結体の製造法 |

| JP6390151B2 (ja) | 2014-04-30 | 2018-09-19 | 住友電気工業株式会社 | 複合焼結体 |

| JP6390152B2 (ja) * | 2014-04-30 | 2018-09-19 | 住友電気工業株式会社 | 複合焼結体 |

| CN108348970B (zh) | 2015-10-30 | 2020-12-25 | 住友电气工业株式会社 | 耐磨工具 |

| JP6112177B1 (ja) * | 2015-10-30 | 2017-04-12 | 住友電気工業株式会社 | 複合多結晶体およびその製造方法 |

| US10287824B2 (en) | 2016-03-04 | 2019-05-14 | Baker Hughes Incorporated | Methods of forming polycrystalline diamond |

| CN107402196B (zh) * | 2016-05-18 | 2020-09-25 | 株式会社岛津制作所 | X射线荧光分析仪器及用于其的样品容器 |

| WO2018066319A1 (ja) * | 2016-10-07 | 2018-04-12 | 住友電気工業株式会社 | ダイヤモンド多結晶体の製造方法、ダイヤモンド多結晶体、切削工具、耐摩工具および研削工具 |

| US11292750B2 (en) | 2017-05-12 | 2022-04-05 | Baker Hughes Holdings Llc | Cutting elements and structures |

| US11396688B2 (en) | 2017-05-12 | 2022-07-26 | Baker Hughes Holdings Llc | Cutting elements, and related structures and earth-boring tools |

| US10870606B2 (en) | 2018-03-05 | 2020-12-22 | Wenhui Jiang | Polycrystalline diamond comprising nanostructured polycrystalline diamond particles and method of making the same |

| US11536091B2 (en) | 2018-05-30 | 2022-12-27 | Baker Hughes Holding LLC | Cutting elements, and related earth-boring tools and methods |

Family Cites Families (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3816085A (en) * | 1971-01-29 | 1974-06-11 | Megadiamond Corp | Diamond-nondiamond carbon polycrystalline composites |

| JPH02668A (ja) * | 1987-12-15 | 1990-01-05 | Konica Corp | 分光吸収特性等に優れたイミダゾール系染料 |

| JP2764044B2 (ja) * | 1988-07-18 | 1998-06-11 | 日本油脂株式会社 | 超微粒子からなるダイヤモンド焼結体およびその製造方法 |

| JP2590413B2 (ja) * | 1989-11-17 | 1997-03-12 | 科学技術庁無機材質研究所長 | 透光性高純度立方晶窒化ほう素焼結体の製造法 |

| JPH04261703A (ja) * | 1991-02-18 | 1992-09-17 | Sumitomo Electric Ind Ltd | 多結晶ダイヤモンド切削工具 |

| US5173091A (en) * | 1991-06-04 | 1992-12-22 | General Electric Company | Chemically bonded adherent coating for abrasive compacts and method for making same |

| US5456735A (en) * | 1991-07-12 | 1995-10-10 | Norton Company | Method of abrading with boron suboxide (BxO) and the boron suboxide (BxO) articles and composition used |

| US5366526A (en) * | 1991-07-12 | 1994-11-22 | Norton Company | Method of abrading with boron suboxide (BxO) and the boron suboxide (BxO) articles and composition used |

| JP2000054007A (ja) * | 1998-07-31 | 2000-02-22 | Sumitomo Electric Ind Ltd | ダイヤモンド焼結体及びその製造方法 |

| CN1447775A (zh) * | 2000-07-21 | 2003-10-08 | 株式会社石塚研究所 | 窄粒度范围单晶微小金刚石颗粒及其制备方法 |

| WO2002009909A2 (en) * | 2000-08-02 | 2002-02-07 | Element Six (Pty) Ltd | Abrasive product |

| JP3550587B2 (ja) * | 2000-12-18 | 2004-08-04 | 独立行政法人 科学技術振興機構 | 微粒ダイヤモンド焼結体の製造方法 |

| US6733087B2 (en) * | 2002-08-10 | 2004-05-11 | David R. Hall | Pick for disintegrating natural and man-made materials |

| JP3992595B2 (ja) * | 2002-11-15 | 2007-10-17 | 独立行政法人科学技術振興機構 | 高純度高硬度超微粒ダイヤモンド焼結体の製造法 |

| US20050019114A1 (en) * | 2003-07-25 | 2005-01-27 | Chien-Min Sung | Nanodiamond PCD and methods of forming |

| WO2007011019A1 (ja) * | 2005-07-21 | 2007-01-25 | Sumitomo Electric Industries, Ltd. | 高硬度ダイヤモンド多結晶体及びその製造方法 |

| US7585342B2 (en) * | 2006-07-28 | 2009-09-08 | Adico, Asia Polydiamond Company, Ltd. | Polycrystalline superabrasive composite tools and methods of forming the same |

-

2002

- 2002-12-18 JP JP2002367354A patent/JP3877677B2/ja not_active Expired - Lifetime

-

2003

- 2003-11-19 KR KR1020057010387A patent/KR100642841B1/ko not_active IP Right Cessation

- 2003-11-19 WO PCT/JP2003/014763 patent/WO2004054943A1/ja active Application Filing

- 2003-11-19 CN CNB2003801062522A patent/CN1300053C/zh not_active Expired - Fee Related

- 2003-11-19 RU RU2005121920/03A patent/RU2312844C2/ru not_active IP Right Cessation

- 2003-11-19 US US10/539,507 patent/US20070009374A1/en not_active Abandoned

-

2005

- 2005-06-24 ZA ZA200505162A patent/ZA200505162B/xx unknown

Also Published As

| Publication number | Publication date |

|---|---|

| KR20050088415A (ko) | 2005-09-06 |

| KR100642841B1 (ko) | 2006-11-10 |

| ZA200505162B (en) | 2007-02-28 |

| CN1726174A (zh) | 2006-01-25 |

| WO2004054943A1 (ja) | 2004-07-01 |

| CN1300053C (zh) | 2007-02-14 |

| RU2005121920A (ru) | 2006-01-20 |

| JP2004196595A (ja) | 2004-07-15 |

| RU2312844C2 (ru) | 2007-12-20 |

| US20070009374A1 (en) | 2007-01-11 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3877677B2 (ja) | 耐熱性ダイヤモンド複合焼結体とその製造法 | |

| JP5013156B2 (ja) | 高硬度ダイヤモンド多結晶体およびその製造方法 | |

| KR101226376B1 (ko) | 입방정계 질화붕소 콤팩트 | |

| JP5435043B2 (ja) | 高硬度導電性ダイヤモンド多結晶体およびその製造方法 | |

| CA2675959C (en) | Cutting tool | |

| JP5070688B2 (ja) | 高硬度ダイヤモンド多結晶体及びその製造方法 | |

| JP4203900B2 (ja) | ダイヤモンド多結晶体およびその製造方法 | |

| WO2007011019A1 (ja) | 高硬度ダイヤモンド多結晶体及びその製造方法 | |

| CN110342943B (zh) | 工业压力下合成无粘结剂聚晶氮化硼块材的方法及其应用 | |

| JP2019521941A (ja) | 焼結多結晶立方晶窒化ホウ素材料 | |

| Akashi et al. | Shock consolidation of diamond powders | |

| KR100642840B1 (ko) | 고순도 고경도 초미립 다이아몬드 소결체와 그 제조법 | |

| US9573249B2 (en) | Boron nitride composites | |

| JP2007099559A (ja) | 高硬度ダイヤモンド多結晶体 | |

| JP4984159B2 (ja) | 微細結晶粒チタンシリコンカーバイドセラミックスの製造方法 | |

| JP2009007248A (ja) | ダイヤモンド多結晶体 | |

| US8828110B2 (en) | ADNR composite | |

| CN111315710A (zh) | 多晶立方氮化硼体 | |

| JP2004168555A (ja) | 透光性超微粒ダイヤモンド焼結体とその製造法 | |

| WO2012118393A1 (ru) | Способ получения поликристаллического композиционного материала | |

| JPH0116894B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060118 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060725 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060906 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20061031 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20061031 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 3877677 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313117 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| EXPY | Cancellation because of completion of term |