JP3818552B2 - 成形型および成形方法 - Google Patents

成形型および成形方法 Download PDFInfo

- Publication number

- JP3818552B2 JP3818552B2 JP15723496A JP15723496A JP3818552B2 JP 3818552 B2 JP3818552 B2 JP 3818552B2 JP 15723496 A JP15723496 A JP 15723496A JP 15723496 A JP15723496 A JP 15723496A JP 3818552 B2 JP3818552 B2 JP 3818552B2

- Authority

- JP

- Japan

- Prior art keywords

- mold

- molding

- molds

- die

- determining means

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000000465 moulding Methods 0.000 title claims description 111

- 238000000034 method Methods 0.000 title claims description 37

- 239000012778 molding material Substances 0.000 claims description 29

- 238000001816 cooling Methods 0.000 claims description 8

- 238000007493 shaping process Methods 0.000 claims description 7

- 230000002265 prevention Effects 0.000 claims description 6

- 230000002093 peripheral effect Effects 0.000 claims description 4

- 238000003825 pressing Methods 0.000 claims description 4

- 230000000149 penetrating effect Effects 0.000 claims 1

- 239000011521 glass Substances 0.000 description 32

- 239000000463 material Substances 0.000 description 31

- 239000005304 optical glass Substances 0.000 description 9

- 238000006073 displacement reaction Methods 0.000 description 7

- 230000003287 optical effect Effects 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 4

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 4

- 239000011230 binding agent Substances 0.000 description 3

- 230000002950 deficient Effects 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 239000010409 thin film Substances 0.000 description 3

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 239000005357 flat glass Substances 0.000 description 2

- 239000012299 nitrogen atmosphere Substances 0.000 description 2

- 229910052697 platinum Inorganic materials 0.000 description 2

- 238000005498 polishing Methods 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 239000012298 atmosphere Substances 0.000 description 1

- 238000005229 chemical vapour deposition Methods 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 230000009477 glass transition Effects 0.000 description 1

- 229910021385 hard carbon Inorganic materials 0.000 description 1

- 230000005499 meniscus Effects 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 238000001020 plasma etching Methods 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000002344 surface layer Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B11/00—Pressing molten glass or performed glass reheated to equivalent low viscosity without blowing

- C03B11/06—Construction of plunger or mould

- C03B11/08—Construction of plunger or mould for making solid articles, e.g. lenses

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/40—Product characteristics

- C03B2215/46—Lenses, e.g. bi-convex

- C03B2215/48—Convex-concave

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/72—Barrel presses or equivalent, e.g. of the ring mould type

-

- C—CHEMISTRY; METALLURGY

- C03—GLASS; MINERAL OR SLAG WOOL

- C03B—MANUFACTURE, SHAPING, OR SUPPLEMENTARY PROCESSES

- C03B2215/00—Press-moulding glass

- C03B2215/80—Simultaneous pressing of multiple products; Multiple parallel moulds

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Organic Chemistry (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Description

【発明の属する技術分野】

本発明は、成形型および成形方法に関する。とくに、光学レンズや、表面に微細な溝や凹凸パターンを有するガラス光学素子を精密成形する技術に関する。

【0002】

【従来の技術】

近年、加圧成形後に研磨することなく高精度のガラスレンズを成形する方法が盛んに実施されている。そのような方法の一例として、特開昭52−45613号公報に記載される方法がある。この方法によれば、まず非酸化性雰囲気下でガラス素材と成形型をガラスの軟化点近傍まで昇温する。そして、ガラスと型がほぼ等しい温度になったところで型でガラスを加圧する。その後、加圧を維持しながら型温度をガラス転移点以下に下げ、さらに常圧下で冷却して成形品を取り出す。この方法は、成形品を取り出した後に研磨する必要がないとはいえ、成形に要するサイクルタイムが著しく長いという問題があった。

【0003】

そこで、効率よく多くの成形品を製造する方法が検討され、新たな成形型が開発された。例えば、特開昭63−64931号公報には、上型、複数個の中間型および下型を加圧力の軸方向に順に配置し、これらを取り囲む胴型を備えた成形型が開示されている。この成形型の上型と中間型、中間型と下型の間に成形用素材を導入し、加熱軟化して加圧成形すれば一度に多数個の成形品を製造することが可能である。また、特開平1−176240号公報にも、同様に上型、中間型、下型およびこれらを取り囲む胴型を有する成形型が開示されている。

【0004】

【発明が解決しようとする課題】

しかしながら、これらの成形型を用いて加圧成形すると、加圧力が成形用素材に対して均等に伝播しないために、成形する場所によって成形用素材の伸びが異なってしまうという問題がある。成形用素材が伸び過ぎると、胴型と成形型の境界部に成形用素材がはみ出して成形型の角部が損傷することがあり、安定な成形は望めない。また、製造される成形品も、はみ出した部分が欠けた肉薄の不良品になってしまう。逆に、成形材料の伸びが少な過ぎると、肉厚で径が小さい不良品ができてしまう。

【0005】

このような問題があるために、従来技術による方法では、満足の行く成形品を効率よく製造することはできなかった。また、このような問題に対する解決法について示唆を与える文献も存在しない。

そこで、本発明者らは、これらの問題点に対処し、満足の行く多数個の成形品を効率よく製造する方法とその方法を実施し得る成形型を提供することを目的として鋭意検討を行った。また、本発明者らは、成形時の操作がより簡単で、形の揃った多数個の成形品を安定に製造することができる方法とその方法を実施し得る成形型を提供することをも目的として、鋭意検討を行った。

【0006】

【課題を解決するための手段】

これらの目的は、以下の本発明によって達成された。

即ち、本発明は、下面に成形面を有する上型、上面に成形面を有する下型、上下両面に成形面を有する1以上の中間型、および型間隔決定手段を有する成形型に関する。

さらに本発明は、成形型の隣合う2つの型の向かい合った成形面の間に、予め加熱軟化させた成形用素材を導入するか、成形用素材を導入して加熱軟化させる工程、上型、下型またはその両方に圧力を加えて各型間隔を型間隔決定手段により設定される間隔にすることによって成形用素材を加圧成形する工程、冷却する工程を含む成形方法に関する。

【0007】

【発明の実施の形態】

以下に、本発明の成形型と成形方法を順に詳しく説明する。

成形型

本発明の成形型は、型間隔決定手段を有する点に特徴がある。

型間隔決定手段は、上型と中間型の間隔、中間型が複数個存在する場合は中間型とその隣の中間型の間隔、および中間型と下型の間隔を決定する手段である。本発明の成形型を用いて成形する場合、まず成形用素材が型と型の間に導入される。このとき、通常は導入した成形用素材の厚み分だけ型と型の間は開いている。その後、加圧すると型と型の間隔は狭められ、やがて型と型間隔決定手段が接触して一定の型間隔に保持される。このとき、成形用素材は、上方にある型の下面と、下方にある型の上面、および型間隔決定手段によって囲まれる空間内に圧縮される。このように、型間隔決定手段は加圧成形時における型間隔を決定する。すなわち、型間隔決定手段は、成形品の肉厚を決定し、加圧成形時に成形用素材がはみ出すのを防止する役割を果たす。また、型間隔決定手段は、加圧成形時に中間型が傾いて上下の成形面がずれるのを防止する役割も果たす。このような型間隔決定手段は、従来の成形型にはまったく存在しなかったものである。

【0008】

型間隔決定手段の形は、型および型に設けられた成形面の形にあわせて適宜決定される。例えば、型と成形面が円形であれば、型間隔決定手段はリング状にするのが一般的である。また、型間隔決定手段は、上方の型か下方の型のいずれかにあらかじめ固定されていても構わない。また、型間隔決定手段は、各型間ごとに独立した部材として設けられていてもよいし、一つの部材が複数の型間を決定するものであってもよい。後者の例として、例えば中間型の上面と下面の両面に固定された単一の部材であって、それによって中間型とその上方にある型の間隔と、中間型とその下方にある型の間隔を決定することができるものを挙げることができる。

【0009】

型間隔決定手段の材質は、成形過程における加熱に耐え得るものの中から選択する。特に、使用する成形用素材よりも大きい熱膨張率を有する材料を使用するのが好ましい。このような材質の型間隔決定手段を設けておけば、加圧成形後に成形体の上下を型に接触させたまま加圧下で冷却することが可能になる。

即ち、冷却による型間隔決定手段の収縮が成形体の収縮に比べて大きいため、成形体の上下からの加圧は、型間隔決定手段ではなく、成形体に向けられるからである。したがって、かかる実施態様を採用することによって、成形体の上下を型に接触させて加圧状態のまま転移点を経て冷却することが可能になり、面精度を高めることができるようになる。但し、この場合、成形型に導入する成形用素材の容量を、加圧成形時に成形体の外周部の一部または全部が型間隔決定手段の内側に接触しない程度にし、さらに、冷却工程において、内径が収縮した型間隔決定手段に成形体が締め付けられないように注意すべきである。内径が収縮した型間隔決定手段に締め付けられた成形体は、取り出しが困難になるからである。

【0010】

本発明の成形型を構成する上型、下型、中間型は、従来より使用されている形状、材質のものを使用することができる。例えば、特開昭63−64931号公報や特開平1−176240号公報に具体的に記載される上型、下型、中間型を使用することができる。材質は、成形過程における加熱によって過度の変形や変質をしないものの中から選択する。例えば、金属バインダーをほとんど含まない超硬合金を使用することができる。

上型の下面、中間型の上下両面、下型の上面には成形面が設けられている。上型の下面と中間型の上面、中間型の下面とその隣の中間型の上面、中間型の下面と下型の上面の組み合わせによって、成形品の形状が決定される。成形面は、上型の下面、中間型の上下両面、下型の上面のそれぞれに1つずつ設けられているのが一般的であるが、複数個設けられていても構わない。また、両面に成形面が設けられている中間型は、片面に成形面を有する2枚の型を裏面どおしで結合させたものであっても構わない。成形面は、加熱成形後の成形用素材の収縮を考慮して設定する。成形面の加工は、本発明の分野で周知の技術を用いて行うことができ、その実例は後述の実施例に挙げられている。

【0011】

本発明の成形型を構成する中間型の数は1以上にする。中間型の数がm個であり、型の一面上に設けられた成形面の数がn個であれば、一度に(m+1)×n個の成形品を一度に製造することができる。ただし、中間型の数mを増やし過ぎると、加圧成形時の圧力伝播にむらが生じたり、成形型の横ずれが生じ易くなって均一な成形品を製造しにくくなるので注意を要する。但し、後述の型摺動ガイド手段や横ずれ防止手段の併用は、成形型の横ずれを防止に有効であり、これらの併用の有無等も考慮して中間型の数mは適宜決定できる。

【0012】

請求項1にかかる成形型には、型摺動ガイド手段が設置されている。型摺動ガイド手段は、成形用素材導入時や加圧時における型の摺動をガイドする手段である。型摺動ガイド手段を設置することによって、加圧による力を横方向に逃がすことなく型に均一にかけることができる。このため、成形型の横ずれを防止でき、かつ一様な成形品をより確実で効率よく製造することができる。前記型摺動ガイド手段は型間隔決定手段と結合して1つの部材として構成される。また、請求項2にかかる成形型には、上型、下型、中間型および型間隔決定手段が有する貫通穴を貫通する、成形型の横ずれ防止手段が設置されている。横ずれ防止手段を設置することによって、加圧による成形型全体のたわみと型の横ずれを防ぐことができる。このため、型摺動ガイド手段の場合と同じく、横ずれ防止手段を設置することによって一様な成形品をより確実で効率よく製造することができる。なお、請求項1にかかる成形型は、図2に示すように、上型、中間型、下型および型間隔決定手段を取り囲むスリーブのように型摺動をガイドする機能と成形型の横ずれを防止する機能を併せ持つ手段を有していてもよい(実施例3)。

【0013】

成形方法

本発明の成形方法は、上記の本発明の成形型を用いて行う。

使用する成形用素材の種類は特に制限されないため、ガラス素材などを幅広く用いることができる。1つの成形型について1種類の成形用素材を用いるのが典型的であるが、場合によっては2種類以上の成形用素材を成形面に応じて使い分けてもよい。成形用素材は、成形型の隣合う2つの型の向かい合った成形面の間に導入して加熱軟化させるか、予め加熱軟化させて導入する。導入は、成形型を組み立てながら適宜行ってもよいし、予め組み立ててある成形型に導入してもよい。

次に、上型、下型またはその両方に圧力を加えて各型間隔を型間隔決定手段により設定される間隔にする。このときの加圧は、棒状体で上型の中心部を押してもよいし、上型の面全体に圧力をかけてもよい。加圧中は成形用素材が軟化していなければならないため、加熱しながら加圧しても構わない。

このようにして加圧成形した後、冷却することによって成形品を得る。加圧成形と冷却は、窒素雰囲気下で行うのが効率が良くて好ましい。

尚、本発明において成形用素材がガラス素材である場合、ガラス素材の種類に制限はなく、また、ガラスの種類に応じて、成形条件(成形時のガラスの軟化温度や加圧時間)や冷却条件等は、適宜決定できる。また、本発明により得られる成形体の形状にも特に制限はなく、これまで、精密プレス成形法により成形できることが知られているものでありば、同様に成形することができる。

【0014】

【実施例】

以下に実施例を挙げて、本発明をさらに説明する。

実施例1

図1(a)は、ガラス素材1a、1b、1cを導入した本発明の成形型の断面図である。この成形型は、重クラウン系光学ガラス(転移点515℃、屈伏点545℃)でできている片面が非球面のメニスカスレンズ(外径30mm、中心肉厚4mm)を加圧成形するための成形型である。上記重クラウン系光学ガラスは100〜300℃で測定した熱膨張係数が89×10-7/℃である。

成形型は、下面に成形面を有する上型2、上下両面に成形面を有する中間型3a、3b、上面に成形面を有する下型4、およびリング状部材(型間隔決定手段+型摺動ガイド手段)5aa、5b、5cで構成される。型2、3a、3b、4に設けられた成形面6は、光学鏡面上に白金系合金薄膜を形成したものである。上方から見ると、型2、3a、3b、4は円形であり、リング状部材5a、5b、5cと、型2、3a、3b、4とのクリアランスは成形品の軸ずれが生じない程度に狭められている。これらの部材には、金属バインダーをほとんど含まない超硬合金が使用されている(熱膨張係数49×10-7/℃)。

【0015】

各成形面6の外側には平面部7a、7b、7c、9a、9b、9cが設けられており、平面部7a、7b、7cと接するようにリング状部材5a、5b、5cがそれぞれ設置されている。上型2、中間型3a、3bはリング状部材5a、5b、5cのリング内面を上下に摺動することができる。すなわち、リング状部材は型摺動をガイドする機能をも有する。下向きの摺動は、成形面の外側にある平面部9a、9b、9cがリング状部材の平面部8a、8b、8cと接触するまで行うことができる。

【0016】

この成形型を用いて、以下の方法によって光学ガラスを成形した。

成形用素材として、前記ガラス素材を使用した。このガラス素材1a、1b、1cを、図1(a)に示すように、上型2と中間型3aの間、中間型3aと中間型3bの間、および中間型3bと下型4の間にそれぞれ導入した。導入したガラス素材の容量は、後述する加圧成形時にガラス素材がリング状部材の内側端部10からはみ出さずに周辺部11が丸みを帯びる程度の量とした。ガラス素材導入後、窒素雰囲気下で600℃にて上型2を下向きに加圧した。1分間の加圧を経て、成形面の外側にある平面部9a、9b、9cがリング状部材の平面部8a、8b、8cに接触し、図1(b)に示す状態になった。その後、冷却して光学ガラスを取り出した。

この成形方法を繰返し行った結果、中心肉厚が一定となり、高精度レンズに要求される品質性能がすべて良好な光学レンズを安定に製造することができた。成形品はすべて許容公差内であり、目的とした規格から外れた欠陥品はなかった。

【0017】

実施例2

実施例1に記載される成形型を用いて、以下の条件a又はbに変更したうえで実施例1に記載される方法にしたがって光学ガラスを成形した。

[方法a]軟化していないガラス素材の代わりに、予め600℃に加熱して軟化させたガラス素材を導入した。

[方法b]ガラス素材の加圧工程を、真空状態で行った。

本実施例の方法aおよびbによる場合も、実施例1と同様に高品質な光学ガラスを安定に製造することができた。

【0018】

実施例3

図2は、ガラス素材1a、1b、1cを導入した本発明の別の成形型の断面図である。この成形型は、図1に示した実施例1の成形型の外周にリング状部材5a、5b、5cをガイドするスリーブ12を設けたものである。スリーブ12は、横ずれ防止手段としての役割を果たす。

この成形型を用いて、実施例1と同様の方法により光学ガラスを成形した。冷却後の成形品の取り出しは、スリーブを保持し、押し出し棒によって下型2を突き上げて順次分解することにより行った。その結果、図2の成形型を用いれば、セットと加圧成形の安定性が高まることが確認された。

【0019】

(参考例)

図3は、参考例としての成形型の断面図である。この成形型は、上型2、中間型3a、3b、下型4、リング状部材(型間隔決定手段)5a、5b、5c、スリーブ12で構成される。スリーブ12は成形型の横ずれを防止するとともに、型摺動をガイドする機能をも有する。また、リング状部材5a、5b、5cは、成形品の肉厚を決定し、上下面の傾きを防止する機能を有する。型2、3a、3b、4とスリーブ12には、金属バインダーをほとんど含まない超硬合金が使用されており、その熱膨張係数は49×10-7/℃である。リング状部材5a、5b、5cは、型の外縁にあって円周からはみ出さない大きさを有しており、熱膨張係数180×10-7/℃のステンレス鋼で形成されている。

【0020】

型2、3a、3b、4の各成形面は、光学鏡面上に白金系合金薄膜を形成したものである。各成形面6の外側には図1と同様に平面部7a、7b、7c、9a、9b、9cが設けられている。これらの平面部の面積は、接触するリング状部材5a、5b、5cの平面部の面積よりも大きい。型2、3a、3b、4とスリーブ12とのクリアランスは狭く、また、リング状部材5a、5b、5cとスリーブ12とのクリアランスは、加圧成形時の温度において狭くなるように設定されている。

この成形型を用いて、実施例1に記載される方法にしたがって光学ガラスを成形した。ガラス素材は、100〜300℃で測定した熱膨張係数が89×10-7/℃のものを使用した。そのガラス素材の容量は、加圧成形時にガラス素材の周辺部11がリング状部材の内側端部10に接触しない程度の量とした。このため、ガラス成形体がリング状部材に締め付けられることなく、かつその上下面を各型の成形面に接触させたまま冷却を行うことができた。その結果、実施例1の場合よりも、より面精度が高い光学ガラスが安定に製造された。

【0021】

実施例5

図4(a)は、ガラス素材1a〜1eを導入した本発明のさらに別の成形型の断面図である。この成形型は、微細な凹凸表面パターンを有する回折格子付き平板製品(外径64mm、中心肉厚1mm)を加圧成形するために使用するものである。

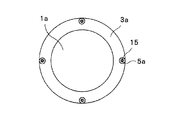

この成形型は、上型2、中間型3a〜3d、下型4、リング状部材(型間隔決定手段)5a〜5e、上支持体13、下支持体14および4本の円柱15で構成される。このうち、型2、3a〜3d、4、支持体13、14の材質は、CVD法で調製した炭化珪素である。図5に示す成形面の形成は、まず平面を研磨してレジストを塗布し、フォトマスクを用いた密着露光法により微細パターンをレジストに転写し、反応性イオンエッチング法で溝幅1〜数μm、溝深さ0.2〜0.3μmのパターンを形成し(レジストは除去)、表面層として硬質炭素薄膜を形成することにより行った。各成形型及び型支持体の外周部には4箇所の穴が開けられており、これらに超硬合金の円柱15が貫通している。これによって、軸ずれと上下の成形面のずれを防止している。さらに、各円柱15には、成形品の肉厚を決め、かつ成形品の上下面の傾きを防止するためのリング状部材5a〜5eを挿入してある。リング状部材の例を図6に示す。リング状部材5a〜5eの材質は、熱膨張係数180×10-7/℃]のステンレス鋼である。

【0022】

鏡面になった平板ガラス素材を用いて、微細パターン付きガラス製品を調製した。まず、下支持体13に円柱15を挿入、嵌合し、型2、3a〜d、4とリング状部材5a〜5eおよび熱膨張係数89×10-7/℃のガラス素材1a〜1eを交互に積み上げて図4(a)に示す構造を組み立てた。平板ガラス素材は、加圧成形時にガラス素材がリング状部材の内側端部10に接しないように配置した。この操作は、機械的に各成形型の間に隙間を空けてガラス素材を導入し、導入したガラス素材が型の中央に位置するように外部から機械的に位置決めすることにより行うこともできる。この状態で、成形機にセットし、真空下640℃で加圧成形した。約1分間の加圧によって、各リング状部材の上側平面部に中間型と上型が接触し、肉厚が決定された。この肉厚が決定されるまでの伸びは約50μmであった。

この成形を繰り返して行った結果、得られた成形品は真空状態で加圧しているためにガストラップがないことが確認された。また、微細パターンの転写性が極めて良好で、肉厚をはじめとする必要な品質性能はすべて良好であった。また、横ずれと回転の防止も十分であった。

【0023】

【発明の効果】

本発明の成形型および成形方法によれば、中間型が傾くことによる上下の成形面のずれや、成形箇所によって成形品の形状がばらつくのを防ぐことができる。したがって、本発明によれば、形が揃った多数個の成形品を安定して製造することができる。

【図面の簡単な説明】

【図1】実施例1に記載される本発明の成形型の断面図。

【図2】実施例3に記載される本発明の成形型の断面図。

【図3】参考例に記載される本発明の成形型の断面図。

【図4】実施例5に記載される本発明の成形型の断面図。

【図5】実施例5に記載される本発明の成形型の成形面の拡大断面図。

【図6】実施例5に記載されるリング状部材を装着した本発明の成形型の平面図。

Claims (7)

- 下面に成形面を有する上型、上面に成形面を有する下型、上下両面に成形面を有する1以上の中間型、および型間隔決定手段を有する成形型において、

前記型間隔決定手段は、

隣合う2つの型間ごとに、該2つの型の成形面の外周間に配置され、加圧成形時に該2つの型の型間隔を決定し、かつ、

前記隣合う2つの型の一方に対して他方を摺動ガイドする型摺動ガイド部分を有することを特徴とする、前記成形型。 - 下面に成形面を有する上型、上面に成形面を有する下型、上下両面に成形面を有する1以上の中間型、隣合う2つの型間ごとに、該2つの型の成形面の外周間に配置され、加圧成形時に該2つの型の型間隔を決定する型間隔決定手段、および各成形面の横ずれを防止する横ずれ防止手段を有する成形型において、

前記上型、下型、中間型および型間隔決定手段は、縦方向に貫通する穴を有し、かつ、

前記横ずれ防止手段は、前記上型、下型、中間型および型間隔決定手段が有する貫通穴を貫通するものであることを特徴とする、前記成形型。 - 型間隔決定手段の熱膨張係数が、成形用素材の熱膨張係数よりも大きい請求項1または2に記載の成形型。

- 成形面が鏡面または微細パターンを有する請求項1〜3のいずれか1項に記載の成形型。

- 請求項1〜4のいずれか1項に記載の成形型の隣合う2つの型の向かい合った成形面の間に、予め加熱軟化させた成形用素材を導入するか、成形用素材を導入して加熱軟化させる工程、上型、下型またはその両方に圧力を加えて各型間隔を型間隔決定手段により設定される間隔にすることによって成形用素材を加圧成形する工程、および、冷却する工程、を含む成形方法。

- 導入する成形用素材の容量を、加圧成形時に成形体の外周部の一部または全部が型間隔決定手段と接触しない程度にする請求項5に記載の成形方法。

- 成形用素材を減圧下において加圧成形する請求項5または6に記載の成形方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP15723496A JP3818552B2 (ja) | 1996-06-18 | 1996-06-18 | 成形型および成形方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP15723496A JP3818552B2 (ja) | 1996-06-18 | 1996-06-18 | 成形型および成形方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH101320A JPH101320A (ja) | 1998-01-06 |

| JP3818552B2 true JP3818552B2 (ja) | 2006-09-06 |

Family

ID=15645180

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP15723496A Expired - Lifetime JP3818552B2 (ja) | 1996-06-18 | 1996-06-18 | 成形型および成形方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3818552B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2017188491A1 (ko) * | 2016-04-29 | 2017-11-02 | 주식회사 애니캐스팅 | 글래스 패턴 성형 장치 |

| CN107043206A (zh) * | 2017-05-03 | 2017-08-15 | 湖北戈碧迦光电科技股份有限公司 | 光学玻璃棒成型模具及成型工装 |

-

1996

- 1996-06-18 JP JP15723496A patent/JP3818552B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JPH101320A (ja) | 1998-01-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5623368A (en) | Process and apparatus for manufacturing networks of optical microlenses | |

| EP0580112B1 (en) | Manufacturing method of glass optical elements having a fine concave and convex pattern and of a press-molding die therefor | |

| JP2672170B2 (ja) | 光情報記憶媒体用基板の成形用ロール,製造装置及び製造方法 | |

| US6560994B1 (en) | Mold used for molding glass optical elements process for preparation of glass optical elements and method for rebirth of mold | |

| KR20020003828A (ko) | 성형 금형 및 성형품의 제조 방법 | |

| JP3818552B2 (ja) | 成形型および成形方法 | |

| JP3273921B2 (ja) | ガラス光学素子用成形型、ガラス光学素子の製造方法および成形型の再生方法 | |

| JPH0226843A (ja) | ガラス成形型 | |

| JP4094210B2 (ja) | ガラス光学素子の製造方法及びそれに用いるガラス光学素子用成形型 | |

| JPH09188529A (ja) | 光学素子の成形装置 | |

| JP3134581B2 (ja) | 光学素子成形用金型 | |

| JP3201888B2 (ja) | 光学素子の製造方法 | |

| CN101772469A (zh) | 成型模具以及光学元件的制造方法 | |

| JPH07215721A (ja) | レンズ成形装置 | |

| JPH107426A (ja) | 成形型および成形方法 | |

| JP3199825B2 (ja) | 光学素子の成形方法 | |

| KR100204927B1 (ko) | 광학유리의 성형장치 및 그 방법 | |

| JPH02111635A (ja) | プレスレンズの成形金型およびその成形方法 | |

| JP2501588B2 (ja) | 光学ガラス素子のプレス成形用型及びその成形方法 | |

| JP3957776B2 (ja) | 光学素子の成形型 | |

| JPH02102134A (ja) | 光学素子の成形方法 | |

| JPH11255529A (ja) | 光学素子の成形装置 | |

| JPH06127956A (ja) | ガラスレンズの成形装置 | |

| JP3164410B2 (ja) | 光学素子の成形用胴型 | |

| JPS6346010B2 (ja) |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20041001 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050209 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050408 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20060308 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060501 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060607 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060609 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090623 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100623 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110623 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110623 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120623 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120623 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130623 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140623 Year of fee payment: 8 |

|

| EXPY | Cancellation because of completion of term |