JP3637888B2 - 剥離強度に優れた高張力熱延鋼板およびその加工方法 - Google Patents

剥離強度に優れた高張力熱延鋼板およびその加工方法 Download PDFInfo

- Publication number

- JP3637888B2 JP3637888B2 JP2001333377A JP2001333377A JP3637888B2 JP 3637888 B2 JP3637888 B2 JP 3637888B2 JP 2001333377 A JP2001333377 A JP 2001333377A JP 2001333377 A JP2001333377 A JP 2001333377A JP 3637888 B2 JP3637888 B2 JP 3637888B2

- Authority

- JP

- Japan

- Prior art keywords

- steel sheet

- peel strength

- ferrite

- hot

- rolled steel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

【発明の属する技術分野】

本発明は、剥離強度に優れた高張力熱延鋼板に関し、特に自動車等の輸送機に使用される部材や部品に適した490MPa以上の強度を有する剥離強度に優れた高張力熱延鋼板およびその加工方法に関する。

【0002】

【従来の技術】

近年、自動車に代表される輸送機分野において、燃費向上を目的に車体の軽量化が検討されている。従来は、車体の軽量化はその大部分の重量をしめるボディーに注目されて行われており、機能性を重視した部品ではあまり軽量化が進んでいなかった。

【0003】

しかしながら、ボディーに590MPa以上の強度を持つ鋼板が用いられる場合も見受けられるようになり、従来のボディー中心の軽量化も行きづまりを見せつつあり、構造部材以外の機能を重視した部品にも490MPa以上の高張力鋼板を用いた軽量化が検討されるようになってきている。

【0004】

自動車の機能性を重視した部品に高張力鋼板を適用する場合、単純な板面に平行な引張応力状態以外にも鋼板の板厚方向に応力がかかる場合がある。その例として、図4に板にパイプを垂直に溶接した例を示す。この継ぎ手は図4の(a),(b)に示すように、パイプ断面を板面に垂直に配置し、抵抗溶接などでパイプと鋼板を溶接したものであるが、このような溶接継ぎ手の健全性は一般に鋼板と溶接部品をそれぞれ反対方向一直線で引張り、その破断強度や破断状態で評価される。従来の鋼を用いた場合、このような評価のもとでは図4の(c)の模式図に示すように鋼板が板状に剥離し、所望の強度が得られない。なお、その剥離領域Aの写真を図5に示す。これは、従来、自動車部品にはC、Mn、Siの固溶強化にTi、Nbの析出強化を複合した鋼板が用いられていたため、図6に示すようなバンド組織が発達しており、バンド組織に沿って破壊が進展する結果、鋼板強度より予想される継ぎ手強度が得られなかったためと考えられる。

【0005】

このような剥離による破壊が起こらない鋼板として、Cを従来よりも低減した鋼が有望であると考えられる。しかし、以下に述べるようにC量を低減した鋼板であっても従来技術では必ずしも十分な剥離強度が得られていない。

【0006】

特開平6−192924号公報にはSi添加で炭化物生成を抑制したベイニティックフェライト単相組織で高加工性鋼板を実現する方法が開示されている。この技術は剥離強度を改善することを目的になされたものではないが、このようなベイニティックフェライト組織は一見継ぎ手強度が良好なように見受けられる。しかし、実際は剥離強度が低い。これは、ベイニティックフェライトは熱延直後の圧延方向に展伸した旧オーステナイト粒界より起こり旧オーステナイトの結晶方位に従った結晶方位を持つことから、一見独立したように見える結晶粒は旧オーステナイト粒方位に従って変態しているため、バンド状に方位がそろっており、亀裂がバンド状に並んだベイニティックフェライトに沿って進展してしまうからである。

【0007】

特開平7−11382号公報にはアシキュラーフェライト組織による高張力熱延鋼板が開示されているが、アシキュラーフェライトもベイニティックフェライトと同様に変態前の加工オーステナイトに起因する結晶方向性を維持しているため、剥離強度は小さい。

【0008】

特開平11−152544号公報にはフェライトを主相とする熱延鋼板であって、平均のフェライト粒径が2μm以下の超微細粒を有するものが開示されているが、結晶粒微細化を促進するために加工オーステナイトからの変態を必須としている。変態後のフェライトは加工オーステナイトに起因した配向性をもち、その配向に沿って亀裂が進展するため、剥離強度が小さい。

【0009】

【発明が解決しようとする課題】

したがって、以上のような従来技術では平板としての通常の引張強度は十分であるものの部品形状での強度や溶接継ぎ手部の母材の剥離強度は低いのが現状である。

【0010】

本発明はかかる事情に鑑みてなされたもので、十分な剥離強度を有し、部品形状での強度や溶接継ぎ手部の母材の剥離強度が高い、剥離強度に優れた高張力熱延鋼板およびその加工方法を提供することを目的とする。

【0011】

【課題を解決するための手段】

本発明者らは上記課題を解決するために鋭意研究を重ねた結果、従来は高張力鋼板に不適当と考えられていたフェライトを主体とした組織にNb、Moの微細炭化物または、それらの複合炭化物を均一にフェライト粒内に配置することで、490MPa以上の強度を実現し、剥離強度を上げることが可能であることを見い出し、本発明を完成するに至った。

【0012】

すなわち、本発明は、NbおよびMoを含んだ炭化物が分散析出したフェライト組織を主体とすることを特徴とする剥離強度に優れた高張力熱延鋼板を提供するものである。本発明の高張力熱延鋼板は、表面に溶融亜鉛系めっき皮膜を有していてもよい。

【0013】

また、本発明は、上記の高張力熱延鋼板からなる部材を準備する第1の工程と、前記部材にプレス成形を施して所望の形状のプレス成形品に加工する第2の工程とを有する高張力熱延鋼板の加工方法を提供するものである。この場合に、プレス成形品は、自動車用部品、特に自動車用足回り部材であるのが好適である。

【0014】

さらに、本発明は、上記のような高張力熱延鋼板により製造された自動車用部品を提供するものである。

【0015】

こうして提供される自動車用部品等のプレス成形品は、高い剥離強度を有する。

【0016】

本発明の鋼板はTiおよびNbの少なくとも一方ならびにMoを含んだ炭化物が分散析出したフェライト組織を主体とするものであり、バンド組織やベイニティックフェライトやアシキュラーフェライトのように、圧延方向に扁平した変態前の加工オーステナイト粒に影響されて一方向に結晶が配向することはない。その結果、剥離強度を上昇させることができる。

【0017】

【発明の実施の形態】

以下、本発明について詳細に説明する。

本発明では、NbおよびMoを含んだ炭化物が分散析出したフェライト組織を主体とする。

【0018】

フェライト組織を主体としたのは、フェライト以外の組織は変態前の加工オーステナイトに起因した方向性が著しいからである。すなわち、マルテンサイトとベイナイト(ベイニティックフェライト、アシキュラーフェライトを含む)は変態前の加工オーステナイトの結晶方向性をそのまま引き継ぎ、広い範囲にわたってバンド状の結晶配向を持つ。板表面に垂直に溶接された部材を板表面に垂直に引っ張ったときに亀裂がそのバンドに沿って進展するため、継ぎ手の強度は低い。パーライト組織もやはりバンド状組織を呈することからパーライトバンドに沿って亀裂が進展するため剥離強度は低下してしまう。

【0019】

ここで、フェライト組織を主体とするとは、具体的には光学顕微鏡で観察したときに95%以上の体積がフェライトである場合をいう。フェライト体積率が98%以上で剥離強度上昇という本発明の効果が顕著となるためその範囲がより好ましい。本発明においては、少量のセメンタイトが含有されてもその効果は著しくは変化しないが、セメンタイトの含有は体積分率で1%未満が好ましく、0.5%以下がより好ましい。一般にフェライトとは、ベイニティックフェライトやアシキュラーフェライトを含むが、本発明でいうフェライトはポリゴナルフェライトでもベイニティックフェライトやアシキュラーフェライトでもないフェライトであり、一般にクアジポリゴナルフェライトと呼ばれるものである。

【0020】

本発明において、NbおよびMoを含んだ炭化物を分散析出させるのは、このような炭化物がフェライト地を強化し、従来フェライト単相では強度を確保できなかった490MPa以上の高張力鋼板を実現することができるからであり、本発明において、炭化物の微細均一配置は重要である。

【0021】

Nbの炭化物にMoが加わることで、従来よりも少ない炭化物量で鋼の強度を上昇させることができる。その結果、このような炭化物を分散析出させることにより590MPa以上、さらには780MPa以上の高強度の鋼板とすることができる。

【0022】

このように従来よりも少ない炭化物量で鋼の強度を上昇させることができる理由は必ずしも明確ではないが、Moにより炭化物性状が変化し、従来の析出強化されたフェライトよりも転位がフェライト地中に多量に蓄積できるようになるためと考えられる。

【0023】

また、NbおよびMoを含んだ炭化物により強化された鋼板では、剥離強度が向上する。この理由も必ずしも明らかではないが、剥離強度は通常の引張試験で測定される強度とは異なり、変形様式も異なることから、上記複合炭化物が剥離破壊の変形様式における転位の運動を通常の引張の場合よりも効率的に阻害するためであると考えられる。

【0024】

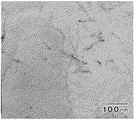

なお、本発明のNbおよびMoを含んだ炭化物が分散析出したフェライト組織は、電子顕微鏡により把握することができる。本発明の炭化物の例を図1に示す。図1は、C:0.045%、Si:0.2%、Mn:1.5%、S:0.001%、P:0.010%、Ti:0.08%、Mo:0.20%を含む鋼を、仕上げ温度880℃、巻取温度650℃で製造した鋼板の透過型電子顕微鏡写真である。この図に示すように、フェライトの全面に10nm以下の微細な析出物が多数観察された。この析出物のTiとMoとの比率は1:1であることが把握され、このことから、この析出物がTiとMoとの複合炭化物であること確認された。なお、図1で線状に現れているのは転位である。剥離強度を上昇させるためには析出物は微細な方がよい。析出物の平均粒径は10nm未満が好ましいが、5nm未満がより好ましく、望ましくは3nm以下である。

【0025】

本発明は、上記組織さえ形成されればよく、その成分組成および製造方法は特に規定する必要はないが、上記組織を実現するための成分組成および製造条件の好ましい範囲を以下に示す。

【0026】

1.成分組成(質量%)

C:CはNbおよびMoを含んだ炭化物として固定され、鋼の強度を担うのに必要な元素である。しかし、0.08%を超えて添加すると粒界セメンタイトの生成で延性が劣化する。そのため、Cは0.08%以下が好ましい。一方490MPa以上の強度を維持するためには0.02%以上であることが望ましい。

【0027】

Si:Siは固溶強化元素として多用される。しかしながら、0.5%を超えて添加するとフェライトからのC排出が促進されて、粒界に粗大なセメンタイトが析出し、剥離強度が低下しやすくなる。さらにSiは赤スケールを生成し、表面性状を劣化させてしまう。このため、Si量は0.5%以下が望ましく、さらには0.2%以下が好ましい。

【0028】

Mn:Mnも固溶強化元素として使用される。しかし、1.0%未満では延性を劣化させるパーライトの生成が容易となり、また、2.0%を超えると、硬質低延性の低温変態相が生成する。したがって、Mn量は1.0〜2.0%が好ましい。

【0029】

P:Pも固溶強化元素であるが、0.06%を越えて添加されると、粒界への著しい偏析を招き、延性が劣化する。よって0.06%以下が好ましい。

【0030】

S:SはMnS、TiSとして固定される。したがってSは有効に働くMn、Ti量の低減につながり、延性も低下することから、0.005%以下が好ましい。

【0031】

Al:鋼中Alは脱酸剤として使用される。しかし、0.1%を超える添加は鋼の延性低下を招くことから、0.1%以下が好ましい。

【0032】

N:Nは鋼中の不純物である。0.006%を超えて含有した場合には、延性を低下させる粗大な窒化物形成の原因となることから、0.006%以下が好ましい。

【0033】

Cr:Crは固溶強化元素として使用される。しかし、0.5%を超えると硬質低延性の低温変態相が生成することから、0.5%以下が望ましく、さらには0.25%以下が好ましい。

【0034】

Mo:Moは本発明において重要な役割を担う。Moによる炭化物改良効果を得るためには0.05%以上添加することが望ましい。一方0.5%を超えると低温変態相が生成しやすくなるとともにMo炭化物量が激増することから0.5%以下が望ましく、さらには0.3%以下が好ましい。

【0035】

Ti:Tiは鋼中固溶CをTiおよびMoを含んだ炭化物として固定し、粒界へのセメンタイトの析出を抑制するとともに、TiおよびMoを含んだ炭化物の析出強化により鋼を高強度化する。高強度化のためには0.03%以上添加することが望ましい。一方0.1%を超える添加は過剰なフェライト変態点の上昇を招き、組織が混粒化しやすくなることから0.1%以下が好ましい。なお、鋼の強化能については、TiおよびMoを含んだ炭化物のほうがNbおよびMoを含んだ炭化物よりも高いことから、以下のNbおよびMoを含んだ炭化物による強化よりもTiおよびMoを含んだ炭化物による強化の方が望ましい。

【0036】

Nb:Nbはスラブ加熱時の過剰なオーステナイトの粗大化を防止し、組織の混粒化を抑制する。またNbおよびMoを含んだ炭化物となって鋼を強化する。これらの効果を発揮するためには0.005%以上添加することが好ましい。また、0.08%を超えて添加すると、Nbを含む炭化物が粗大化してしまうことから、0.08%以下が好ましい。

【0037】

2.製造条件

仕上圧延温度:仕上圧延温度が880℃未満では、加工オーステナイトから変態するフェライト量が増える。このようなフェライトは圧延方向に配向しているため、鋼板の剥離強度が低下する。よって、880℃以上の仕上温度で圧延することが好ましい。

【0038】

巻取温度:本発明の鋼板では、TiおよびNbの少なくとも一方ならびにMoを含んだ炭化物が重要な働きを示すことから、Moを含有させているが、Moは強力な焼入元素であり、550℃未満の巻取ではベイナイトが生成しやすくなる。そのため、巻取温度は550℃以上が望ましい。また、巻取温度が700℃以上になるとパーライト生成が容易となることから700℃未満が好ましい。さらに、本発明の鋼板はTiおよびNbの少なくとも一方ならびにMoを含んだ炭化物で粒界セメンタイトの析出を抑制することから、巻取温度はこのような炭化物の析出しやすい570℃〜680℃がより好ましい。

【0039】

本発明の高張力熱延鋼板には、表面に溶融亜鉛系めっき皮膜を形成し、溶融亜鉛系めっき鋼板としたものも含む。本発明の高張力熱延鋼板は良好な剥離強度を有することから、表面に溶融亜鉛系めっき皮膜を形成しても良好な剥離強度を維持することができる。ここで、溶融亜鉛系めっきとは、亜鉛および亜鉛を主体とした溶融めっきであり、亜鉛の他にAl、Cr等の合金元素を含んだものを含む。このような溶融亜鉛系めっきを施した本発明の高張力熱延鋼板は、めっきままでもめっき後合金化処理を行ってもかまわない。めっき前焼鈍温度については、450℃未満ではめっきがつかず、750℃超えでは強度低下が生じやすい。そのため、焼鈍温度は450℃以上、750℃以下が好ましい。

【0040】

なお、本発明の熱延鋼板は、黒皮ままでも酸洗材でもその特性に差違はない。調質圧延についても通常行われているものであれば特に規定はない。また、上記溶融亜鉛めっきは酸洗後でも黒皮ままでも問題はない。亜鉛めっきについては電気めっきも可能である。化成処理についても特に問題はない。鋳造後直ちにもしくは補熱を目的とした加熱を施した後にそのまま熱間圧延を行う直送圧延を行っても本発明の効果に影響はない。さらに、粗圧延後に仕上圧延前で、圧延材を加熱しても、粗圧延後、圧延材を接合して行う連続圧延を行っても、さらには圧延材の加熱と連続圧延を同時に行っても本発明の効果は損なわれない。

【0041】

本発明の熱延鋼板は、剥離強度に優れているのでこれをプレス成形した場合、その特質が活かされ、剥離強度が優れていることが要求される自動車用部材、例えばエアバックインフレーター等のプレス成形品を実現することができる。以下に具体的に、本発明に係る熱延鋼板の加工方法、換言すればプレス成形品の製造方法について説明する。

【0042】

図2は、本発明に係る熱延鋼板の加工方法の作業フローの一例を示すフローチャートである。この作業フローは、通常、本発明に係る鋼板を製造することまたはその製造された鋼板を例えばコイルにして目的場所に搬送することを前工程としており、まず、本発明に係る熱延鋼板を準備することから始まる(S0、S1)。この鋼板に対してプレス加工を施す前に、鋼板に対して前処理的な加工を施すこともあれば(S2)、裁断機により所定の寸法や形状に加工することもある(S3)。前者のS2の工程では、例えば鋼板の幅方向の所定箇所に切り込みや穿孔を行い、引き続くプレス加工を終えた段階またはそのプレス加工の過程で、所定の寸法および形状のプレス成形品または被プレス加工部材として切り離すことができるようにしておく。後者のS3の工程では、最終的なプレス成形品の寸法、形状等を予め考慮して、所定の寸法および形状の鋼板部材に加工(したがって裁断)するようにしておく。その後、S2およびS3の工程を経由した部材には、プレス加工が施され、最終的に目的とする寸法・形状の所望のプレス成形品が製造される(S4)。このプレス加工は、通常は多段階で行われ、3段階以上7段階以下であることが多い。

【0043】

S4の工程は、S2およびS3の工程を経由した部材に対してさらに所定の寸法や形状に裁断する工程を含む場合もある。この場合の「裁断」という作業は、例えば、少なくともプレス加工の過程で、S2およびS3の工程を経由した部材の端部のような最終的なプレス成形品には不要部分を切り離す作業であっても構わないし、また、S2の工程で設けられた鋼板の幅方向の切り込みや穿孔に沿って被プレス加工部材を切り離す作業であっても構わない。

【0044】

なお、図2中、N1ないしN3は、鋼板、部材、プレス成形品を、機械的にあるいは作業員による搬送作業である場合がある。

【0045】

こうして製造されるプレス成形品は、必要に応じて次工程に送られる。次工程としては、例えば、プレス成形品にさらに機械加工を施し、寸法や形状を調整する工程、プレス成形品を所定場所に搬送し、格納する工程、プレス成形品に表面処理を施す工程、プレス成形品を用いて自動車のような目的物を組み立てる組立工程がある。

【0046】

図3は、図2に示した作業を実際に行う装置と鋼板、部材、プレス成形品の流れとの関係を示すブロック図である。この図においては、本発明に係る熱延鋼板はコイル状で準備されており、プレス加工機によりプレス成形品が製造される。プレス加工機は多段プレスを行う機種のものであるが、本件発明はこれに限定されない。

【0047】

プレス加工機の前段に、裁断機その他の前処理機械を設置する場合(図3の(a))もあれば、設置しない場合(図3の(b))もある。裁断機が設置される場合には、コイルから供給される長尺の本発明に係る鋼板から、必要な寸法又は形状の部材を裁断し、この部材がプレス加工機においてプレス加工され、所定のプレス成形品となる。鋼板の幅方向に切り欠きや穿孔を施す前処理機械が設置される場合には、プレス加工機においてその切り欠きや穿孔に沿って裁断が行われても構わない。前処理機械を設置しない場合には、プレス加工機において鋼板がプレス加工される過程で、裁断が行われ、最終的に所定の寸法、形状を有するプレス成形品が製造される。なお、図3における「裁断」の意味は、図2における裁断と同じである。

【0048】

こうして製造されるプレス成形品は、その原材料として剥離強度に優れている本発明に係る鋼板を使用しているので、溶接に供される自動車用部材に特に有用である。

【0049】

【実施例】

(実施例1)

表1に示す成分組成の鋼を溶製し、880℃以上で熱間圧延を終了し、表1に示す巻取温度で巻取り、板厚約3.2mmtの鋼板を作製した。得られた鋼板について、組織観察を行い、鋼板の組織を同定した。また、電子顕微鏡を用いて炭化物の析出状態を観察し、析出物の平均粒径を求めた。さらに得られた鋼板からJIS5号試験片を採取し、引張強度(TS)を測定した。

【0050】

次に、鋼板に外径20mmのパイプを抵抗溶接した。溶接姿勢はパイプの軸に垂直にパイプを切断し、切断面を鋼板の表面に当てた形状とした。抵抗溶接を選択したのは、熱影響部が極めて小さいためである。溶接継ぎ手部の母材の剥離強度を測定するため、パイプの軸に平行にパイプと鋼板を逆方向に引張り、そのときの継ぎ手の最高強度を測定した。

【0051】

これらの結果を表1に示す。No.1〜6はNb、Cr量を変化させ、巻取温度でTSを調整したものである。No.1〜3ではフェライト組織であり、かつNo.1,2はTi,NbおよびMoを含む微細な炭化物が、No.3はTiおよびMoを含む微細な炭化物が分散析出しており、いずれも良好な剥離強度を示した。しかし、Moが添加されていないNo.4ではフェライト組織であるにもかかわらず、Moが添加されていないことからMoを含む微細な炭化物が形成されず、剥離強度が低かった。さらに組織がベイナイトであるNo.5、ベイニティックフェライトであるNo.6では剥離強度は著しく低く、破断形態もバンド状組織に沿ったものとなっていた。すなわち、No.1〜6はいずれもTSは780MPa以上のほぼ同等の強度レベルではあるが、比較例であるNo.4〜6は剥離強さが50kN未満(45kN程度)であり、実用上十分な剥離強度を有していない。これに対して、本発明例であるNo.1〜3は60kN以上の極めて良好な剥離強度を有していることがわかる。

【0052】

No.7〜11はCr、Mo量を変化させたもので、No.7はC量で、No.8〜11は巻取温度でTSを調整した。Moが添加されず、組織がフェライト+パーライトとなったNo.7ではTSは780MPa以上であるにもかかわらず、剥離強度が45kN程度と低かった。No.8〜10では組織がフェライト主体であり、TiおよびNbの少なくとも一方ならびにMoを含んだ微細な炭化物が分散析出していたことから、TSは780MPa以上であり、かつ60kN以上の極めて良好な剥離強度を示した。No.11はMoが添加されず、パーライトが生成しており、亀裂がパーライトに沿って進展して剥離強度も40kN程度と低い値となった。

【0053】

No.12〜16については、No.12はフェライトにマルテンサイトが約10%含まれた組織であるが、層状に配列したフェライト−マルテンサイトに沿って亀裂が進展しており、剥離強度も低かった。組織がフェライトであり、TiおよびNbの少なくとも一方ならびにMoを含んだ微細な炭化物が分散析出したNo.13,14では剥離強度が高かった。Moが添加されていないNo.15ではフェライト組織であるにもかかわらず、Moが添加されていないことからMoを含む微細な炭化物が形成されず、剥離強度が低かった。組織がアシキュラーフェライトであるNo.16はアシキュラーフェライトに沿って亀裂が進展し剥離強度は低かった。すなわち、No.12〜16はいずれもTSは590MPa以上のほぼ同等の強度レベルではあるが、比較例であるNo.12,15,16は剥離強さが45kN未満(40kN程度)であり、実用上十分な剥離強度を有していない。これに対して、本発明例であるNo.13,14は55kN以上の極めて良好な剥離強度を有していることがわかる。

【0054】

本実施例において、本発明例は全て鋼板の板厚方向をまっすぐ貫通するように母材部で破断しているのに対し、比較例では全て図4の(c)および図5に示すように母材部ではあるが鋼板の板厚内で板面に平行に亀裂が進展して破壊していた。

【0055】

【表1】

【0056】

(実施例2)

表2に示す鋼を1250℃に加熱後、仕上げ温度890℃、巻取温度610℃で熱間圧延を行い、板厚約2mmの鋼板を作製した。それら鋼板を酸洗後、合金化溶融亜鉛めっきした。得られた鋼板について、組織観察を行い、鋼板の組織を同定した。また、電子顕微鏡を用いて炭化物の析出状態を観察し、析出物の平均粒径を求めた。さらに得られた鋼板からJIS5号試験片を採取し、引張強度(TS)を測定した。次に、実施例1と同様にして剥離強度を測定した。その結果を表2に併記する。

【0057】

表2に示すように、いずれもTSは780MPa以上であったが、鋼組成および組織が本発明の範囲であるNo.17は、溶融亜鉛系めっきを行っても剥離強度が60kN以上と優れているのに対し、比較例のNo.18は剥離強度が同じ強度レベルでも剥離強度はNo.17よりも低かった。

【0058】

【表2】

【0059】

【発明の効果】

以上説明したように、本発明によれば、十分な剥離強度を有し、部品形状での強度や溶接継ぎ手部の母材の剥離強度を高くすることができる、剥離強度に優れた高張力熱延鋼板を得ることができる。

【図面の簡単な説明】

【図1】本発明に係る高張力熱延鋼板の金属組織を示す透過型電子顕微鏡写真。

【図2】本発明に係る熱延鋼板の加工方法の作業フローの一例を示すフローチャート。

【図3】図2に示した作業を実際に行う装置と鋼板、部材、プレス成形品の流れとの関係を示すブロック図。

【図4】板にパイプを垂直に溶接した状態およびその破壊状態を示す模式図。

【図5】図4の破壊状態を示す写真。

【図6】鋼板のバンド組織を示す光学顕微鏡写真。

Claims (5)

- NbおよびMoを含んだ炭化物が分散析出したフェライト組織を主体とすることを特徴とする剥離強度に優れた高張力熱延鋼板。

- 表面に溶融亜鉛系めっき皮膜を有することを特徴とする請求項1に記載の剥離強度に優れた高張力熱延鋼板。

- 請求項1または請求項2に記載の高張力熱延鋼板からなる部材を準備する第1の工程と、前記部材にプレス成形を施して所望の形状のプレス成形品に加工する第2の工程とを有する高張力熱延鋼板の加工方法。

- 前記プレス成形品は、自動車用部品である請求項3に記載の高張力熱延鋼板の加工方法。

- 請求項1または請求項2に記載の鋼板により製造された自動車用部品。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001333377A JP3637888B2 (ja) | 2000-11-27 | 2001-10-30 | 剥離強度に優れた高張力熱延鋼板およびその加工方法 |

Applications Claiming Priority (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000359361 | 2000-11-27 | ||

| JP2001-44353 | 2001-02-20 | ||

| JP2001044353 | 2001-02-20 | ||

| JP2000-359361 | 2001-02-20 | ||

| JP2001333377A JP3637888B2 (ja) | 2000-11-27 | 2001-10-30 | 剥離強度に優れた高張力熱延鋼板およびその加工方法 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002322542A JP2002322542A (ja) | 2002-11-08 |

| JP3637888B2 true JP3637888B2 (ja) | 2005-04-13 |

| JP2002322542A5 JP2002322542A5 (ja) | 2005-06-23 |

Family

ID=27345264

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001333377A Expired - Fee Related JP3637888B2 (ja) | 2000-11-27 | 2001-10-30 | 剥離強度に優れた高張力熱延鋼板およびその加工方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3637888B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009084704A (ja) * | 2009-01-16 | 2009-04-23 | Jfe Steel Kk | 析出強化型高強度鋼板の製造方法、および析出強化型高強度鋼板 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3889767B2 (ja) * | 2005-03-31 | 2007-03-07 | 株式会社神戸製鋼所 | 溶融亜鉛めっき用高強度鋼板 |

| CA2681748C (en) * | 2007-03-27 | 2013-01-08 | Nippon Steel Corporation | High-strength hot rolled steel sheet being free from peeling and excellent in surface properties and burring properties, and method for manufacturing the same |

| JP5630125B2 (ja) * | 2009-08-06 | 2014-11-26 | Jfeスチール株式会社 | 低温靭性に優れた高強度熱延鋼板およびその製造方法 |

| CN107075638B (zh) * | 2014-10-23 | 2019-08-02 | 杰富意钢铁株式会社 | 气囊充气机用高强度焊接钢管和其制造方法 |

| KR102403648B1 (ko) | 2020-11-17 | 2022-05-30 | 주식회사 포스코 | 고강도 열연강판, 열연 도금강판 및 이들의 제조방법 |

| KR102487759B1 (ko) | 2020-12-18 | 2023-01-12 | 주식회사 포스코 | 고강도 열연강판, 열연 도금강판 및 이들의 제조방법 |

-

2001

- 2001-10-30 JP JP2001333377A patent/JP3637888B2/ja not_active Expired - Fee Related

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009084704A (ja) * | 2009-01-16 | 2009-04-23 | Jfe Steel Kk | 析出強化型高強度鋼板の製造方法、および析出強化型高強度鋼板 |

| JP4557080B2 (ja) * | 2009-01-16 | 2010-10-06 | Jfeスチール株式会社 | 析出強化型高強度鋼板の製造方法、および析出強化型高強度鋼板 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002322542A (ja) | 2002-11-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101320148B1 (ko) | 신장 플랜지성이 우수한 고강도 열연 강판 및 그 제조 방법 | |

| KR100968013B1 (ko) | 고장력강판 및 그 제조방법 | |

| JP3882577B2 (ja) | 伸びおよび伸びフランジ性に優れた高張力熱延鋼板ならびにその製造方法および加工方法 | |

| JP3219820B2 (ja) | 低降伏比高強度熱延鋼板およびその製造方法 | |

| JP2002322541A (ja) | 材質均一性に優れた高成形性高張力熱延鋼板ならびにその製造方法および加工方法 | |

| JP3637885B2 (ja) | 加工性に優れた超高張力鋼板ならびにその製造方法および加工方法 | |

| JP3231204B2 (ja) | 疲労特性にすぐれる複合組織鋼板及びその製造方法 | |

| JP2003089848A5 (ja) | ||

| JP4924052B2 (ja) | 高降伏比高張力冷延鋼板ならびにその製造方法 | |

| JP3821043B2 (ja) | 溶接性に優れた溶融亜鉛系めっき高張力熱延鋼板ならびにその製造方法および加工方法 | |

| JP2002322539A (ja) | プレス成形性に優れた薄鋼板およびその加工方法 | |

| JP4006974B2 (ja) | 材質均一性に優れた高成形性高張力熱延鋼板ならびにその製造方法および加工方法 | |

| JP3637888B2 (ja) | 剥離強度に優れた高張力熱延鋼板およびその加工方法 | |

| JP3591502B2 (ja) | 加工性に優れた高張力鋼板ならびにその製造方法および加工方法 | |

| JP3760888B2 (ja) | 加工性に優れた高張力冷延鋼板ならびにその製造方法および加工方法 | |

| JP2002322543A5 (ja) | ||

| JP7136335B2 (ja) | 高強度鋼板及びその製造方法 | |

| JP4905147B2 (ja) | 薄物高張力熱延鋼板およびその製造方法 | |

| JP5482779B2 (ja) | 打抜き性と伸びフランジ加工性に優れた高張力熱延鋼板およびその製造方法 | |

| JP3775341B2 (ja) | 加工性に優れた高張力熱延鋼板ならびにその製造方法および加工方法 | |

| JP3775340B2 (ja) | 加工性に優れた高張力熱延鋼板および加工方法 | |

| JP3637889B2 (ja) | 剥離強度に優れた高張力熱延鋼板およびその加工方法 | |

| JP3775339B2 (ja) | 加工性に優れた高張力熱延鋼板ならびにその製造方法および加工方法 | |

| JP3821042B2 (ja) | 強度安定性に優れた高成形性高張力鋼板ならびにその製造方法および加工方法 | |

| JP3296591B2 (ja) | 低降伏比高強度熱延鋼板およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20040924 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20041130 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20041221 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050103 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 3637888 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080121 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090121 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090121 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100121 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110121 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120121 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130121 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130121 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140121 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |