JP3626834B2 - 固定工具の刃先の角度位相差検出方法 - Google Patents

固定工具の刃先の角度位相差検出方法 Download PDFInfo

- Publication number

- JP3626834B2 JP3626834B2 JP15296797A JP15296797A JP3626834B2 JP 3626834 B2 JP3626834 B2 JP 3626834B2 JP 15296797 A JP15296797 A JP 15296797A JP 15296797 A JP15296797 A JP 15296797A JP 3626834 B2 JP3626834 B2 JP 3626834B2

- Authority

- JP

- Japan

- Prior art keywords

- tool

- angle

- main shaft

- spindle

- fixed

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000001514 detection method Methods 0.000 title claims description 3

- 238000000034 method Methods 0.000 claims description 10

- 238000010586 diagram Methods 0.000 description 9

- 238000003754 machining Methods 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 1

Images

Landscapes

- Machine Tool Sensing Apparatuses (AREA)

- Automatic Control Of Machine Tools (AREA)

Description

【発明の属する技術分野】

本発明は工作機械の回転工具主軸に固定工具を取り付けた場合における固定工具の刃先の角度位相の検出方法に関するものである。

【0002】

【従来の技術】

従来は実開昭58−27033号の第1実施例、図6(a),(b)に見る如くマシニングセンタの主軸に固定工具の溝加工用工具を取り付けて溝部加工を行わせることが知られている。この場合には溝加工用工具31のシャンク部31aを回転工具のシャンク部と同一形状,同一寸法となし、溝加工用工具のフランジ部40に形成されたキー溝32を主軸端面に取り付けたドライブキー33の角度位置に対し角度位相を合わせて溝加工用工具を回転工具と同様主軸のテーパ穴に装着して使用するものである。

【0003】

そして工具先端に溝加工用バイト34を固着させ、主軸の回転を停止して加工を行うものである。しかしバイト34の刃先に加わる切削力は主軸中心線から偏位した位置にあるため、この切削力は主軸を回転させるように作用する。この回転力を阻止するために、主軸に係合溝35aを有する固定板35を取り付け、この係合溝35aに位置決めピン36を挿入している。或いは同じく実開昭58−27033号の第2実施例図7に見る如く工具本体37に突設アーム38を取り付けて主軸頭の下端面に固着した位置決めブロック39と係合させている。

【0004】

また主軸にデイスクを固着し、油圧パッドにてデイスクを挟持する、いわゆるデイスクブレーキ方式のものとして図8に示す特開平3−142121号が知られている。このものは主軸41の現在角度位置を検出し、指令角度位置との差を演算させて主軸41に指令角度位置までの角度回転を指示するものである。そして主軸41が指令角度位置に達したことを検知したときに、油圧ブレーキ42により主軸41とクランプしてスロッタ加工を行わせるものである。

【0005】

更に旋盤において工具取付軸をクランプせずに工具切刃の角度を常に制御しながら特殊加工を行わせるものとして図9に示す特開平2−262901号が知られている。このものはタレット刃物台45に取り付けたチャック46にバイト47をクランプして、バイト47の切刃角度をモータ48によって変更する。そしてその角度はモータ48に取り付けたエンコーダ49によって常時検知されるものである。

【0006】

【発明が解決しようとする課題】

実開昭58−27033号の第1実施例である第1の従来技術で述べた溝加工用工具31の主軸への取り付け方法は、通常の回転工具の取り付けと同様、主軸先端のドライブキー33と工具フランジ部40のキー溝32とを係合させるものである。そして主軸のドライブキー33の巾寸法に対し、工具フランジ部40のキー溝32の巾寸法がわずかに大きく形成されていて、溝加工用工具31の主軸への装着を容易にしている。

【0007】

そして溝加工用工具31を主軸のテーパ穴に装着する際に、主軸のドライブキー33と溝加工用工具31のフランジ部40のキー溝32とが円周方向にて角度的に同一角度をなす、いわゆる角度位相の一致の状態となるように、工具マガジン内に、工具のキー溝の方向を決めて保管している。工具交換アームにて工具マガジンから工具を取り出して搬送する間、工具のキー溝の方向が変更しないように維持しつつ主軸テーパ穴に工具を装着するが、しかし装着の都度主軸との角度位相に差異が生じる。(一般に使用されているBT50テーパにおいては約0.4°の差がある。)そのため常に好ましい角度にて工具刃先をワークに当接させて切削加工を行うことが出来るとは限らないという問題があった。

【0008】

更に実開昭58−27033号の第2実施例である第2の従来技術において工具本体37に突設アーム38を取り付けて、位置決めブロック39と係合させる技術にあっては、工具本体37が主軸頭と一体関係となっていて、バイトの刃先角度位置は調整が不可能である。そのため常に好ましい角度にてバイトの刃先をワークに当接させて切削加工を行うことが出来るとは限らないという問題があった。

【0009】

また特開平3−142121号の第3の従来技術においては実開昭58−27033号の第1実施例と同様の問題があった。

更に特開平2−262901号の第4の従来技術については工具把持用のチャック46にバイト47を取り付けるに際し、バイト47の切刃が示す角度がエンコーダ49の示す刃先角度と正確に一致しているか否か不明である。従ってモータ48にてバイト47の刃先角度を変化させながら切削加工を行っても、実際にはバイト47の刃先がワークに対して正しい角度をなして切削しているとは限らないという問題があった。

【0010】

本発明は従来技術の有するこのような問題に鑑みなされたものであり、その目的とするところは、工具刃先角度を正しく制御して、切削加工を行いワークの精度よい寸法形状を得るために、主軸に固定工具を装着後、タッチセンサ等を用いて、主軸の角度基準位相に対する工具刃先の角度位相差を簡単に計測する方法を提供するものである。

【0011】

【課題を解決するための手段】

上記目的を達成するために本発明は、マシニングセンタ・ターニングセンタ等の工作機械の回転工具主軸に、固定工具を装着し、該工具を回転させることなく固定状態にして加工を行わせる場合、或いは主軸を回転方向に制御しながら加工を行わせる場合における回転工具主軸の角度基準位相に対する固定工具の刃先の角度位相差を検出する方法であって、固定工具刃先をタッチセンサの接触部に対面させ、この対面時での主軸のタッチセンサの接触部接触面に平行な方向の角度位相を角度基準位相となし、主軸を一方に回転させて固定工具刃先刃巾の一方の尖端Aがタッチセンサの接触部に当接するまでの主軸の回転角度αを検出し、主軸と反対に回転させて固定工具刃先の刃巾の他方の尖端Bがタッチセンサ接触部に当接するまでの主軸の回転角度βを検出し、前記主軸の角度基準位相に対する固定工具の刃先の角度位相差を前記角度αと前記角度βとにより求めるものである。

【0012】

以上のように主軸を回転させて、工具刃先の主軸角度基準位相に対する角度位相差を検知するようになして、刃先角度制御を行うように際し検知した刃先角度を新しい角度基準位相とするようになしたので、正しい角度位置にて刃先をワークに当接することが出来て、寸法精度のよい加工を行うことができるものである。

【0013】

【発明の実施の形態】

以下本発明の実施の形態を図面にもとづき説明する。

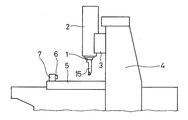

図1は本発明の方法を用いて角度制御を行うマシニングセンタの全体外観図であり、主軸1を有する主軸頭2を紙面に直角なY軸方向に移動位置決め可能に取り付けたクロスレール3と、このクロスレール3を上下方向Z軸方向に移動位置決め可能に取り付けたコラム4と、Y軸方向・Z軸方向の両方向に対し直角なX軸方向に移動位置決め可能なテーブル5とを有している。そしてテーブル5の上面には接触部6を主軸頭2に対面させた状態でタッチセンサ7が取り付けられている。

【0014】

図2は主軸頭2の内部における主軸1の状態を示すスケルトン図であり、主軸1の下端部には回転工具,固定工具を受け入れるテーパ穴8が穿設されている。主軸1の上部には歯車9が固着されていて、主軸頭2の上部に取り付けられたモータ10の出力軸に固着された歯車11と噛み合っている。モータ10には主軸1の回転角度位置を検出する角度検出器12が取り付けられている。また主軸1には上部にディスク13が固着されていて、指令により油圧パッド14にてこのディスク13を把持して、主軸1を所望角度位置にクランプ、或いは低圧でブレーキをかけ反力を受けながら角度制御するものである。

尚、主軸1の下端面には受け入れた工具の回り止め用のドライブキー18が固着されている。

【0015】

次に本方法の実施の手順について説明する。

各種工具は工場内の所定部署にて規定寸法に仕上げられて集中管理されている。従って固定工具15の刃先16はその刃巾がシャンク部の軸心線に対して正しく振り分けに取り付けられているものとする。固定工具15は工具交換装置によって工具マガジンから搬送され主軸1のテーパ穴8に装着される。このとき主軸1の先端面に固着されたドライブキー18に対して固定工具15のフランジ部に形成されたキー溝19が嵌合する。

【0016】

そしてドライブキー18の巾寸法に対してキー溝19の巾寸法が少し大きく作成されているため、主軸1のドライブキー18に対しキー溝巾の余裕分だけ固定工具15の回転方向の角度位相が工具装着の都度異なることになる。しかし主軸1に装着された固定工具15は図示しないクランプ手段によって主軸1内に強力に引上げられてクランプされるため、通常は切削力を受けても主軸1内にて円周方向に旋回することはない。

【0017】

今主軸頭2が下降して固定工具15の刃先16がタッチセンサ7の接触部6と同一高さ位置となり、刃先16の切刃が接触部6の接触面と対面した位置にあるのもとする。そして固定工具15の刃先16をほぼタッチセンサ7の当接部6の当接面に対し平行な位置となるように主軸1を回転させて主軸1を角度位置決めしたとき、図4のイの位置即ち主軸1のタッチセンサ7の接触面に平行な角度位置を主軸1の角度基準位相とする。

【0018】

図5のステップS1にてテーブル5をX軸方向に移動させる。ステップS2においてタッチセンサ7の接触部6が図4の円17で示す刃先16の旋回円内まで移動したか否かを判断する。NOの場合にはテーブル5のX軸移動を続行させる。YESの場合にはテーブル5のX軸移動を停止する。ステップS3において主軸頭2をコラム3上にてY軸方向に移動させる。ステップS4において刃先16の一方の尖端(図3bのA)がタッチセンサ7とX軸方向にて一致したか否かを判断する。NOの場合には主軸頭2のY軸方向移動を続行させる。YESの場合には主軸頭2のY軸方向移動を停止させる。

【0019】

ステップS5において主軸1を左方向に回転させる。ステップS6にて刃先16の一方の尖端Aがタッチセンサ7の接触部6の接触面に当接したか否かを判断する。NOの場合には主軸1の左回転を続行させる。YESの場合、刃先16の一方の尖端Aが接触部6の接触面に当接すれば、タッチセンサ7から信号が出力され、この信号を受けて図示しない制御装置からの指令により主軸1の左回転は停止させられる。ステップS7において主軸1の左回転角度αを検出し、この角度αを制御装置内に記憶する。

【0020】

ステップS8において主軸1を右に角度α逆回転させて元の位置にもどす。ステップS9において主軸頭2をY軸方向に移動させる。ステップS10において刃先16の他方の尖端Bがタッチセンサ7とX軸方向にて一致したか否かを判断する。NOの場合には主軸頭2のY軸方向移動を続行させる。YESの場合には主軸頭2のY軸方向移動を停止させる。ステップS11において主軸1を右方向に回転させる。

【0021】

ステップS12において刃先16の他方の尖端Bがタッチセンサ7の接触部の接触面に当接したか否かを判断する。NOの場合には主軸1の右回転を続行させる。YESの場合、刃先16の他方の尖端Bが接触部6の接触面に当接すればタッチセンサ7から信号が出力され、この信号を受けて図示しない制御装置からの指令により主軸1の右回転は停止させられる。ステップS13において主軸1の右回転角度βを検出し、この角度βを制御装置内に記憶する。ステップS14において前記ステップS7で記憶した角度αと前記ステップS13で記憶した角度βを用いて主軸1の角度基準位相(図4のイ)に対する刃先16の角度位相差θ=(β−α)/2を演算する。

【0022】

ステップS15において主軸1を(α+β)/2逆転させ刃先16を図4のイの位置に移動させる。ステップS16において固定工具15の刃先16が図4のイの位置で新しい角度基準位相となり、以後はこの新しい角度基準位相をもとに角度制御が行われる。

上記説明はマシニングセンタについて行ったが、本発明はターニングセンタその他回転軸の角度制御可能な工具主軸を有する工作機械全てに対し適用出来るものである。

【0023】

【発明の効果】

工具主軸の角度基準位相に対する固定工具の刃先角度の位相差を計測し、この刃先角度位相を新しい角度基準位相となして、この新しい角度基準位相をもとに角度制御を行って切削加工をなさしめるようにしたので、ワークに対し正確な寸法精度,形状精度を得ることが出来るようになった。

【図面の簡単な説明】

【図1】本発明を適用したマシニングセンタの全体図である。

【図2】主軸の駆動機構を示すスケルトン図である。

【図3】固定工具とタッチセンサとの関係を示す説明図であって、(a)はZ軸方向の関係図、(b)はY軸方向の関係図である。

【図4】本発明の角度検出方法の原理図である。

【図5】本発明の方法を実施する手順を示すフローチャート図である。

【図6】第1の従来技術を示す説明図であって、(a)は主軸に工具を取り付けた状態を示す図、(b)は固定板とピンとの関係を示す図である。

【図7】第2の従来技術を示す説明図である。

【図8】第3の従来技術を示す説明図である。

【図9】第4の従来の技術を示す説明図である。

【符号の説明】

1 主軸 6 接触部

7 タッチセンサ

12 角度検出器

15 固定工具

16 刃先

Claims (1)

- マシニングセンタ・ターニングセンタ等の工作機械の回転工具主軸に、固定工具を装着し、該工具を回転させることなく固定状態にして加工を行わせる場合、或いは主軸を回転方向に制御しながら加工を行わせる場合における回転工具主軸の角度基準位相に対する固定工具の刃先の角度位相差を検出する方法であって、固定工具刃先をタッチセンサの接触部に対面させ、この対面時での主軸のタッチセンサの接触部接触面に平行な方向の角度位相を角度基準位相となし、主軸を一方に回転させて固定工具刃先刃巾の一方の尖端Aがタッチセンサの接触部に当接するまでの主軸の回転角度αを検出し、主軸と反対に回転させて固定工具刃先の刃巾の他方の尖端Bがタッチセンサ接触部に当接するまでの主軸の回転角度βを検出し、前記主軸の角度基準位相に対する固定工具の刃先の角度位相差を前記角度αと前記角度βとにより求めることを特徴とした固定工具の刃先の角度位相差検出方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP15296797A JP3626834B2 (ja) | 1997-05-26 | 1997-05-26 | 固定工具の刃先の角度位相差検出方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP15296797A JP3626834B2 (ja) | 1997-05-26 | 1997-05-26 | 固定工具の刃先の角度位相差検出方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10328979A JPH10328979A (ja) | 1998-12-15 |

| JP3626834B2 true JP3626834B2 (ja) | 2005-03-09 |

Family

ID=15552079

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP15296797A Expired - Fee Related JP3626834B2 (ja) | 1997-05-26 | 1997-05-26 | 固定工具の刃先の角度位相差検出方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3626834B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4652873B2 (ja) * | 2005-04-06 | 2011-03-16 | オークマ株式会社 | 工作機械の工具測定方法 |

| JP4549332B2 (ja) * | 2006-09-29 | 2010-09-22 | 株式会社牧野フライス製作所 | 工具の位置決め方法及び装置 |

| JP6301985B2 (ja) | 2016-02-19 | 2018-03-28 | ファナック株式会社 | 工作機械の主軸位相割出し装置 |

| JP7298131B2 (ja) * | 2018-10-10 | 2023-06-27 | 株式会社ジェイテクト | 工作機械 |

-

1997

- 1997-05-26 JP JP15296797A patent/JP3626834B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10328979A (ja) | 1998-12-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US4581808A (en) | Adjustable machining system and implement therefore | |

| JPS63312045A (ja) | コンピュータ数値制御マシニングセンター用工具装置 | |

| JP3626834B2 (ja) | 固定工具の刃先の角度位相差検出方法 | |

| EP0068643B1 (en) | Lathe tool calibrator and method | |

| JP5008498B2 (ja) | 刃物の芯高測定装置 | |

| JP2518173Y2 (ja) | ローディング時の位相決め機構 | |

| US4868994A (en) | Method and equipment for determining tool offsets from a reference position | |

| JPH10309653A (ja) | 刃先位置変位検出方法及び刃先位置変位検出機能を備えた工作機械並びに該工作機械用工具ホルダ | |

| JP4198232B2 (ja) | Nc工作機械におけるワーク加工方法 | |

| JPS6328541A (ja) | 工作機械におけるワ−ク等の原点設定方法 | |

| JPH0746442Y2 (ja) | 複合加工旋盤におけるc軸機構 | |

| JP3290470B2 (ja) | 回転物保持体の傾き調節装置 | |

| JP2580362Y2 (ja) | 軸物部品の回転方向位置決め装置 | |

| JP2597219B2 (ja) | Nc研削盤 | |

| JP3818695B2 (ja) | 主軸装置 | |

| JPS6254653A (ja) | 位相合わせ方法 | |

| JPS6248407A (ja) | 切削工具設定装置 | |

| JPH05345203A (ja) | 対向主軸旋盤における主軸台クランプ装置 | |

| JPH0651263B2 (ja) | 回転軸中心の検出方法 | |

| JP2005313254A (ja) | 軸心合せ方法及び装置並びに軸心合せ冶具 | |

| JP3797393B2 (ja) | 刃具とワークの芯高合わせを行う方法 | |

| JPH0358851B2 (ja) | ||

| JPS6228325Y2 (ja) | ||

| JPH0431538Y2 (ja) | ||

| JPS629807A (ja) | バイトの芯高測定装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20041007 |

|

| RD12 | Notification of acceptance of power of sub attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7432 Effective date: 20041013 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20041022 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20041124 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20041206 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101210 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20101210 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20131210 Year of fee payment: 9 |

|

| LAPS | Cancellation because of no payment of annual fees |