JP3556091B2 - 鋳型製造方法 - Google Patents

鋳型製造方法 Download PDFInfo

- Publication number

- JP3556091B2 JP3556091B2 JP13122698A JP13122698A JP3556091B2 JP 3556091 B2 JP3556091 B2 JP 3556091B2 JP 13122698 A JP13122698 A JP 13122698A JP 13122698 A JP13122698 A JP 13122698A JP 3556091 B2 JP3556091 B2 JP 3556091B2

- Authority

- JP

- Japan

- Prior art keywords

- core

- mold

- model

- die

- manufacturing

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Molds, Cores, And Manufacturing Methods Thereof (AREA)

Description

【発明の属する技術分野】

この発明は、ターボ機械の羽根車を鋳造するために使用される鋳型の製造方法に関する。

【0002】

【従来の技術】

図5に示すような主板100と側板101の内側に複数(図示では3枚)の翼102を備えたターボ機械の羽根車104は、砂型鋳造法、或いはインベストメント鋳造法のいずれかで製作されている。

【0003】

砂型鋳造法は、図6に示すように、砂型からなる下型106、中子108及び上型110を組合わせて鋳型112を作り、この鋳型112の製品形状(羽根車104の形状)を有するキャビティ114内に金属溶湯を注湯して凝固させる鋳造法である。中子108は、図7に示すように、翼102の数と同じ数に分割された分割中子116を円板状に組合せて構成される。砂型、すなわち、上型110、各分割中子116及び下型106は、図8に示すように、上型用木型118、分割中子用木型120及び下型用木型122を製作し、これらの各木型118,120,122内に鋳型砂を充填して固化させることにより製作される。

【0004】

一方、インベストメント鋳造法は、図9に示すように、内部に中子130を配置した状態で一体に形成した鋳型132のキャビティ134内に金属溶湯を注湯して凝固させる鋳造法である。中子130は、砂型鋳造法と同様に、翼102の数と同じ数に分割された分割中子を円板状に組合せて構成される。

【0005】

これは、図10に示すように、分割中子用金型136内にこの注入口138からスラリーを注入し、固化後に脱型して分割中子を成形する。そして、図11に示すように、この分割中子を組合せて中子130を構成し、これを消失模型用金型140内に配置し(同図(a))、この注入口140aからワックス等を注入して固化させた後に脱型して消失模型142を成形する(同図(b))。そして、この消失模型142の外周面にシェル144を付け(同図(c))、しかる後、消失模型142を消失させて製作されていた。

【0006】

【発明が解決しようとする課題】

しかしながら、上記砂型鋳造法では、上型、下型及び中子用の各々の木型を製作する必要があり、一方、インベストメント鋳造法では、中子用金型、消失模型用金型を製作する必要がある。これらの木型や金型の製作は手間の掛かる作業であり、日数を要するばかりでなく、製作費用もかなり高くなってしまう。

【0007】

また、羽根車の翼は複雑な形状を有しており、これを鋳造するキャビティを分割成形した中子の間に形成するので、この時の位置合わせの誤差がそのまま製品の厚さや形状に影響して、最終製品の寸法精度の低下に繋がるという問題があった。

【0008】

この発明は、上記のような課題に鑑み、複雑な形状を有する羽根車を鋳造する鋳型を、できるだけ自動化した工程により精度良くかつ容易に製造できる鋳型製造方法を提供することを目的とする。

【0009】

【課題を解決するための手段】

請求項1に記載の発明は、主板と側板の間に翼が配置された羽根車を鋳造するための鋳型を製造する方法であって、前記翼を形成すべきキャビティに相当する形状の抜き型を迅速模型製造法によって形成し、この抜き型を基に該抜き型の形状のキャビティを有する、前記主板と側板の間に挟まれる部分に相当する部分の中子を作成する工程と、前記主板及び側板を形成すべきキャビティに相当する形状の消失模型を作成する工程と、前記消失模型内に前記中子を配置して固定し、この消失模型の外面を覆うシェルを形成する工程と、前記消失模型を消失させる工程とを有することを特徴とする鋳型製造方法である。

【0010】

これにより、翼に相当するキャビティを有する中子を精度良く作製することができ、これと主板及び側板に相当する形状の消失模型とを組み合わせてその外面をシェルで覆い、消失模型を消失させることにより、複雑な形状の羽根車を鋳造するための鋳型が精度良くかつ容易に作製される。迅速模型製造法としては、選択レーザ焼結方法、液滴噴射法、溶融堆積法、光造形法、薄板積層法、固体下地硬化法がある。

【0011】

請求項2に記載の発明は、前記中子作成工程において、前記主板と側板に相当する形状の中子取り型を形成し、前記中子取り型の内部に前記抜き型を配置してから前記中子取り型の内部にセラミックスラリーを流し込んで固化させ、前記抜き型を抜き取って中子を形成することを特徴とする請求項1に記載の鋳型製造方法である。抜き型を弾性体で作製することにより、作製された中子からの抜き取りが容易になる。中子取り型は、ウレタン樹脂等を、予め入力されたプログラム(CAM)に沿って工具を操作する自動制御加工機械により直接加工することで、容易かつ精度良く作製できる。

【0012】

請求項3に記載の発明は、前記消失模型を機械加工により製作することを特徴とする請求項1に記載の鋳型製造方法である。消失模型を注型によって作製することもできるが、多孔質樹脂のような直接加工可能な素材を用いて加工成形するよって、簡単な工程で精度良く作製することができる。

【0013】

請求項4に記載の発明は、前記中子取り型と抜き型に互いに係合する係合部を設けたことを特徴とする請求項2に記載の鋳型製造方法である。これにより、両者の位置決めが容易となり、また、中子取り型内にスラリーを注入する時の抜き型の変形を防止することができる。

【0014】

【発明の実施の形態】

以下、この発明の1つの実施の形態について、図1ないし図4を参照して説明する。ここでは、図5に示すような主板100と側板101の間に3枚の翼102を有する羽根車104を鋳造するのに使用される鋳型の製造方法について説明する。

【0015】

先ず、翼102の形状を有する3枚の抜き型10を、例えばエラストマ、200℃以下の低軟化点を持つ樹脂、或いはワックス等で作製する。抜き型10には、後述する下型12に位置決めするための凸部10aが形成されている。抜き型10は、この実施の形態では、エラストマ(商品名:デュラフォーム)を材料として、迅速模型製造法の1種である選択レーザ焼結装置を用いた光造形法によって作製されている。これを、図4を参照して説明する。

【0016】

選択レーザ焼結装置20のチャンバ22内に粒子状のエラストマ材を供給して、例えば0.1mmの厚さhのエラストマ材層24を形成する。そして、炭酸ガスレーザ発生装置等のレーザ光源26からのレーザ光をミラー28を介してエラストマ材層24に照射し、このレーザ光が照射された部分に位置するエラストマ材を選択的に溶融硬化(焼結)させ、エラストマ薄片30を形成する。以下、この工程を繰り返してエラストマ薄片30を順次積層し、所定の形状を形成する。レーザ光の照射パターンは、作製すべき形状を予め記憶した記憶部を有する制御装置によって制御される。この方法によって、予め入力されたデータに基づき、高度の形状再現性を持ってかつ簡単な工程で、抜き型10を製造することができる。

【0017】

一方、中子取り型16を構成する下型12と上型14は、板状のウレタン樹脂を、予め入力されたプログラム(CAM)に沿って工具を操作する自動制御加工機械(NC加工機械)により直接加工することによって作製される。下型12には、抜き型10の凸部10aに対応する位置に凹部12aが形成されている。この方法によって、予め入力されたデータに基づき、高度の形状再現性を持ってかつ簡単な工程で、下型12及び上型14を製造することができる。

【0018】

次に、図1(a)に示すように、抜き型10の凸部10aを下型12の凹部12aに係合させて、下型12の所定位置に抜き型10を固定し、これに上型14を被せて係合させ、さらに中子取り型16の外周端開口部を通気穴34aを有する塞板34で塞いで中子取り型16を完成させる。そして、図1(b)に示すように、中子取り型16を回転させつつ、上端開口部からこの内部に、例えば耐火材のSiO2,Al2O3,Zr2O3を主成分とするゾル状のスラリー32を流し込む。

【0019】

スラリー32が乾燥して固化した後に中子取り型16から脱型し、抜き型10を抜き取り、図1(c)及び図3に示すように、内部に抜き型10の形状のキャビティ40を有する中子42を一体に成形する。この時、抜き型10は、エラストマ製であるため、弾性変形させて容易に抜き取ることができる。

【0020】

なお、抜き型10を、選択レーザ焼結装置を用いた光造形法により、例えば200℃以下の低軟化点を持つ樹脂アクリル樹脂(商品名:ツルーフォーム)で成形することができ、この場合には、スラリー固化後に恒温機内で150℃に加熱してこれを軟化させて抜き取ることができる。

【0021】

一方、板状の多孔質樹脂或いはワックスを素材とし、予め入力されたプログラム(CAM)に沿って工具を操作する自動制御加工機械(NC加工機械)によって加工を施して、図5に示す主板100及び側板101の形状を有する下模型50と上模型52とからなる2つ割の消失模型54を作製しておく。この実施の形態では、この下模型50と上模型52は、気孔率40%のウレタン樹脂(商品名:ツルーフォーム)を削り出して作製されている。なお、この多孔質樹脂は、加熱時の線膨張を空孔で吸収できるよう、15%以上の気孔率を持つものを使用することが望ましい。

【0022】

次に、図2(a)に示すように、中子42と消失模型54を接着し、下模型50と上模型52の間に中子42を配置して固定する。そして、図2(b)に示すように、これらの消失模型54の外周面に、例えば耐火材のSiO2,Al2O3,Zr2O3を主成分とするゾル状のスラリーを噴霧して付着させ、乾燥硬化させてシェル56を形成する。これを、例えば1000℃の炉内で焼成して消失模型54を消失させ、図2(c)に示すような内部に主板100、側板101及び翼の間の空間の形状のキャビティ60を有する鋳型62が得られる。なお、消失模型54をワックスで製作した場合には、この外周面にシェルを付けた後、このワックス製の消失模型を溶出させる。

【0023】

【発明の効果】

以上説明したように、本発明によれば、翼に相当するキャビティを有する中子を迅速模型製造法により精度良く作製し、これと主板及び側板に相当する形状の消失模型とを組み合わせてその外面をシェルで覆い、消失模型を消失させることにより、複雑な形状の羽根車を鋳造するための鋳型が、自動化した工程により精度良くかつ容易に製造できる。

【図面の簡単な説明】

【図1】本発明の実施の形態の鋳型の製造例の工程を示す断面図である。

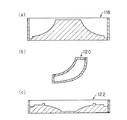

【図2】本発明の実施の形態の鋳型の製造例の図1に続く工程を示す断面図である。

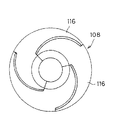

【図3】図1に示す工程で作製された中子の平面図である。

【図4】抜き型の製造例の説明に付する概略図である。

【図5】本発明の実施の形態によって製造されるターボ機械の羽根車を示す斜視図である。

【図6】従来の砂型鋳造法に使用される鋳型(砂型)を示す断面図である。

【図7】同じく、分割中子を組合せて中子を構成した状態の平面図である。

【図8】同じく、各砂型の製造に使用されるそれぞれ異なる木型を示す断面図である。

【図9】従来のインベストメント鋳造法に使用される鋳型を示す断面図である。

【図10】同じく、分割中子の製造に使用される金型を示す断面図である。

【図11】同じく、鋳型の製造例を工程順に示す断面図である。

【符号の説明】

10 抜き型

12 下型

14 上型

16 中子取り型

20 選択レーザ焼結装置

32 スラリー

40 キャビティ

42 中子

50 下模型

52 上模型

54 消失模型

56 シェル

60 キャビティ

62 鋳型

Claims (4)

- 主板と側板の間に翼が配置された羽根車を鋳造するための鋳型を製造する方法であって、

前記翼を形成すべきキャビティに相当する形状の抜き型を迅速模型製造法によって形成し、この抜き型を基に該抜き型の形状のキャビティを有する、前記主板と側板の間に挟まれる部分に相当する部分の中子を作成する工程と、

前記主板及び側板を形成すべきキャビティに相当する形状の消失模型を作成する工程と、

前記消失模型内に前記中子を配置して固定し、この消失模型の外面を覆うシェルを形成する工程と、

前記消失模型を消失させる工程とを有することを特徴とする鋳型製造方法。 - 前記中子作成工程において、前記主板と側板に相当する形状の中子取り型を形成し、前記中子取り型の内部に前記抜き型を配置してから前記中子取り型の内部にセラミックスラリーを流し込んで固化させ、前記抜き型を抜き取って中子を形成することを特徴とする請求項1に記載の鋳型製造方法。

- 前記消失模型を機械加工により製作することを特徴とする請求項1に記載の鋳型製造方法。

- 前記中子取り型と抜き型に互いに係合する係合部を設けたことを特徴とする請求項2に記載の鋳型製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP13122698A JP3556091B2 (ja) | 1998-04-24 | 1998-04-24 | 鋳型製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP13122698A JP3556091B2 (ja) | 1998-04-24 | 1998-04-24 | 鋳型製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH11309545A JPH11309545A (ja) | 1999-11-09 |

| JP3556091B2 true JP3556091B2 (ja) | 2004-08-18 |

Family

ID=15052984

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP13122698A Expired - Lifetime JP3556091B2 (ja) | 1998-04-24 | 1998-04-24 | 鋳型製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3556091B2 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103008564B (zh) * | 2012-12-17 | 2014-09-17 | 南京中船绿洲机器有限公司 | 一种转叶式舵机静叶铸造方法 |

| KR101592067B1 (ko) * | 2013-10-10 | 2016-02-18 | 두산중공업 주식회사 | 접시형 제품 제작용 주형 및 그 주형을 제작하는 방법 |

| CN105344935B (zh) * | 2015-12-03 | 2017-08-04 | 中国南方航空工业(集团)有限公司 | 一种闭式叶轮蜡模制造方法 |

| JP6872398B2 (ja) * | 2017-03-28 | 2021-05-19 | 三菱重工業株式会社 | 樹脂一体型中子の製造方法、鋳型製造方法、及び樹脂一体型中子 |

-

1998

- 1998-04-24 JP JP13122698A patent/JP3556091B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JPH11309545A (ja) | 1999-11-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5296335A (en) | Method for manufacturing fiber-reinforced parts utilizing stereolithography tooling | |

| US4384607A (en) | Method of manufacturing a blade or vane for a gas turbine engine | |

| US10661333B2 (en) | Casting method using combined 3D printed shell mold and the combined shell mold used in the method | |

| US6286581B1 (en) | Method for machining sand block into sand molding elements including sand molds and sand cores for metal casting foundry operations | |

| US20200338630A1 (en) | Method for producing a ceramic core for the production of a casting having hollow structures and ceramic core | |

| EP3558561B1 (en) | Combined technology investment casting process | |

| JPH0747443A (ja) | ロストワックス鋳造方法 | |

| JP4739423B2 (ja) | シートパッド用鋳造金型製造方法及び金型模型 | |

| JP2000301289A (ja) | 消失模型の製造方法 | |

| JP3556091B2 (ja) | 鋳型製造方法 | |

| CN1270859A (zh) | 快速制造金属模具工艺 | |

| WO1999039889A1 (en) | Thermally efficient mold apparatus and method | |

| JP3315628B2 (ja) | 鋳造用消失模型 | |

| GB2090181A (en) | Manufacturing a Blade or Vane for a Gas Turbine Engine | |

| JP2000234103A (ja) | 光造形による金型製造方法 | |

| JP3432738B2 (ja) | 鋳造用中子 | |

| JP7100399B2 (ja) | モデルモールドコアブランク、モデルモールドコア、および精密鋳型を作製するための方法、ならびに空隙構造を有する鋳造部品を作製するための鋳造方法 | |

| JP2821518B2 (ja) | 外皮樹脂原型を用いる鋳造方法 | |

| JP3533444B2 (ja) | 鋳造用原型製造方法及び原型用親型 | |

| JP2004074188A (ja) | 鋳造模型とその製造方法、およびその鋳造模型を用いた鋳造方法 | |

| JP2002066689A (ja) | 鋳型製造方法 | |

| JP5913270B2 (ja) | タイヤ加硫金型の製造方法 | |

| JP2000202575A (ja) | 鋳型の作製方法 | |

| JP3315629B2 (ja) | 鋳造用消失模型 | |

| JPH0550440A (ja) | 立体モデル作成用型枠及び立体モデル作成方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20040511 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20040511 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090521 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100521 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110521 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110521 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120521 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130521 Year of fee payment: 9 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140521 Year of fee payment: 10 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| EXPY | Cancellation because of completion of term |