JP2024053385A - 射出成形機 - Google Patents

射出成形機 Download PDFInfo

- Publication number

- JP2024053385A JP2024053385A JP2022159621A JP2022159621A JP2024053385A JP 2024053385 A JP2024053385 A JP 2024053385A JP 2022159621 A JP2022159621 A JP 2022159621A JP 2022159621 A JP2022159621 A JP 2022159621A JP 2024053385 A JP2024053385 A JP 2024053385A

- Authority

- JP

- Japan

- Prior art keywords

- control

- period

- servo

- servo motor

- motor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000001746 injection moulding Methods 0.000 title claims abstract description 102

- 238000000465 moulding Methods 0.000 claims abstract description 54

- 238000000034 method Methods 0.000 claims description 125

- 230000008569 process Effects 0.000 claims description 113

- 238000002347 injection Methods 0.000 claims description 60

- 239000007924 injection Substances 0.000 claims description 60

- 238000012360 testing method Methods 0.000 claims description 40

- 239000000463 material Substances 0.000 claims description 31

- 238000001514 detection method Methods 0.000 claims description 27

- 239000000243 solution Substances 0.000 abstract 1

- 238000010586 diagram Methods 0.000 description 17

- 230000004048 modification Effects 0.000 description 16

- 238000012986 modification Methods 0.000 description 16

- 230000007246 mechanism Effects 0.000 description 14

- 238000010438 heat treatment Methods 0.000 description 8

- 238000001816 cooling Methods 0.000 description 7

- 239000011347 resin Substances 0.000 description 6

- 229920005989 resin Polymers 0.000 description 6

- 238000012545 processing Methods 0.000 description 4

- 230000008859 change Effects 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 230000007704 transition Effects 0.000 description 2

- 239000003990 capacitor Substances 0.000 description 1

- 230000005669 field effect Effects 0.000 description 1

- 238000009499 grossing Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/76—Measuring, controlling or regulating

- B29C45/7653—Measuring, controlling or regulating mould clamping forces

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/76—Measuring, controlling or regulating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/64—Mould opening, closing or clamping devices

- B29C45/66—Mould opening, closing or clamping devices mechanical

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C45/76—Measuring, controlling or regulating

- B29C45/7626—Measuring, controlling or regulating the ejection or removal of moulded articles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/17—Component parts, details or accessories; Auxiliary operations

- B29C2045/1784—Component parts, details or accessories not otherwise provided for; Auxiliary operations not otherwise provided for

- B29C2045/1792—Machine parts driven by an electric motor, e.g. electric servomotor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2945/00—Indexing scheme relating to injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould

- B29C2945/76—Measuring, controlling or regulating

- B29C2945/76003—Measured parameter

- B29C2945/7602—Torque

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C2945/00—Indexing scheme relating to injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould

- B29C2945/76—Measuring, controlling or regulating

- B29C2945/76494—Controlled parameter

- B29C2945/76595—Velocity

- B29C2945/76605—Velocity rotational movement

Landscapes

- Engineering & Computer Science (AREA)

- Manufacturing & Machinery (AREA)

- Mechanical Engineering (AREA)

- Injection Moulding Of Plastics Or The Like (AREA)

Abstract

【課題】モータに外力が発生することによってモータの回転角度が意図せずに変化してしまうことを抑制しつつ、消費電力の上昇を抑制することである。【解決手段】射出成形機は、サーボモータ80Aとサーボアンプ50Aと制御装置40とを備える。サーボアンプ50Aは、第1スイッチング素子U1、第2スイッチング素子V1を含む。成形サイクルは、サーボモータ80Aを回転させる第1期間と回転させない第2期間を含む。サーボモータ80Aは、モータ回転制御とサーボオフ制御とゼロ速度制御とを実行可能に構成されている。制御装置40は、第1期間においてモータ回転制御を実行し、第2期間においてサーボオフ制御またはゼロ速度制御を実行する。【選択図】図5

Description

本開示は、射出成形機に関する。

工場において、プラスチックの樹脂等を基材とする成形品を成形するため射出成形機が用いられている。特許文献1(特開2020-069756号公報)には、サーボモータを有する電動射出成形機が記載されている。このような射出成形機は、射出工程、保圧工程などの複数の工程を含む射出成形処理の成形サイクルを繰り返して実行して、成形品を大量生産する。

特許文献1の射出成形機は成形サイクルを実行するためのモータが備えられている。特許文献1には、当該モータに電力を供給する電力供給システムの回路図が開示されている。特許文献1の電力供給システムは、3相交流電圧線が接続されるPWMコンバータ、当該PWMコンバータの出力側に接続されている成形機内部の直流電圧線、および当該直流電圧線に接続されているインバータを備えている。インバータは、3相交流電圧を生成してモータを駆動する。

成形サイクルは、モータを回転させる期間とモータの回転を停止させる期間を含む。モータの回転を停止させる期間において、インバータのスイッチング素子の少なくとも1つをオン状態としてモータの回転角度を所定の角度で停止させる制御が行われ得る。インバータのスイッチング素子の少なくとも1つをオン状態とすることによりモータを停止させる場合、外力の発生によるモータの回転角度が意図せずに変化することを抑制できる一方でスイッチング素子のスイッチングにより消費電力が発生してしまう。

本開示は、このような課題を解決するためになされたものであって、その目的は、モータに外力が発生することによってモータの回転角度が意図せずに変化してしまうことを抑制しつつ、消費電力の上昇を抑制することである。

一実施形態に係る射出成形機は、第1サーボモータと、第1サーボモータに電力を供給する第1サーボアンプと、第1サーボアンプを制御して成形サイクルを実行する制御装置とを備える。第1サーボアンプは、第1スイッチング素子と第2スイッチング素子とを含む。成形サイクルは、第1サーボモータを回転させる第1期間と、第1サーボモータを回転させない第2期間とを含む。第1サーボモータは、第1制御によって制御されることにより回転し、第2制御または第3制御によって制御されることにより停止可能に構成されている。第1制御は、第1スイッチング素子と第2スイッチング素子とを異なる位相でオン状態に制御して、第1サーボモータを回転させる制御である。第2制御は、第1スイッチング素子と第2スイッチング素子とを同じ位相でオン状態に制御し、第1サーボモータの回転を停止させる制御である。第3制御は、第1スイッチング素子と第2スイッチング素子とをオフ状態に制御し、第1サーボモータの回転を停止させる制御である。制御装置は、第1期間において第1制御を実行し、第2期間において第2制御または第3制御を実行する。

本開示に係る射出成形機によれば、射出成形機において、モータに外力が発生することによってモータの回転角度が意図せずに変化してしまうことを抑制しつつ、消費電力の上昇を抑制することである。

以下、本開示の実施の形態について、図面を参照しながら詳細に説明する。なお、図中同一または相当部分には同一符号を付してその説明は繰り返さない。

[実施の形態1]

<射出成形機の構成>

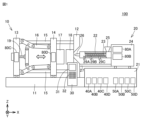

以下では、図1を用いて実施の形態1における射出成形機100について説明する。図1は、実施の形態1における射出成形機100の外観図である。

[実施の形態1]

<射出成形機の構成>

以下では、図1を用いて実施の形態1における射出成形機100について説明する。図1は、実施の形態1における射出成形機100の外観図である。

射出成形機100は、XY平面上に載置されている。XY平面に垂直な方向をZ軸方向とする。以下では、図1におけるZ軸の正方向を上面側または上方、負方向を下面側または下方と称する場合がある。なお、図1に示される射出成形機100は横型の射出成形機として示されているが、実施の形態1の射出成形機100は横型に限られず、竪型の射出成形機であってもよい。

射出成形機100によって実行される射出成形処理は、型閉工程、射出工程、保圧工程、型開工程、冷却工程、突出工程、および可塑化工程を含む。射出成形機100は、上記の射出成形処理のサイクルを繰り返し実行する。以下では、1つの成形品を成形するための1単位のサイクルを「成形サイクル」と称する。射出成形機100は、種々の形状、材質の成形品を成形可能であり、成形品の形状および材質の種類に応じた射出成形処理を行う。

射出成形機100は、金型を型締めする型締装置10と、射出材料を溶融して射出する射出装置20と、操作盤30と、制御装置40A~40Dとを備える。型締装置10は、射出装置20に対して、X軸の負方向側に配置されている。

<型締装置>

実施の形態1では、型締装置10は、ベッド11と、固定盤12と、型締ハウジング13と、可動盤14と、タイバー15と、型締機構16と、金型17,18と、ボールねじ19と、サーボモータ80C,80Dとを備える。ベッド11は、固定盤12、型締ハウジング13、可動盤14等を保持する。固定盤12は、ベッド11に固定されている。型締ハウジング13および可動盤14の各々は、ベッド11上をX軸方向にスライド可能に構成されている。

実施の形態1では、型締装置10は、ベッド11と、固定盤12と、型締ハウジング13と、可動盤14と、タイバー15と、型締機構16と、金型17,18と、ボールねじ19と、サーボモータ80C,80Dとを備える。ベッド11は、固定盤12、型締ハウジング13、可動盤14等を保持する。固定盤12は、ベッド11に固定されている。型締ハウジング13および可動盤14の各々は、ベッド11上をX軸方向にスライド可能に構成されている。

タイバー15は、固定盤12と型締ハウジング13との間に配置され、固定盤12と型締ハウジング13とを連結する。図1に示されるタイバー15は4本のバーを含む。なお、タイバー15が有するバーの数は、4本に限られず、たとえば5本以上であってもよい。

可動盤14は、固定盤12と型締ハウジング13との間でX軸方向にスライド可能に構成される。型締機構16は、型締ハウジング13と可動盤14との間に設けられる。実施の形態1における型締ハウジング13は、トグル機構を含んで構成される。なお、型締機構16は、直圧式の型締機構を含んで構成されてもよい。直圧式の型締機構とは、すなわち型締シリンダを意味する。

サーボモータ80Cは、型締ハウジング13内に設けられている。サーボモータ80Cは、ボールねじ19を介して型締機構16を駆動させる。ボールねじ19は、サーボモータ80Cからの回転運動を直線運動に変換して型締機構16を駆動させる。金型17,18は、固定盤12と可動盤14との間に設けられている。金型17,18は、型締機構16が駆動することにより、開閉される。

金型17,18とが離れている状態から密着する状態へと移行する工程を「型閉工程」と称する。また、金型17,18とが密着している状態から離れている状態へと移行する工程を「型開工程」と称する。サーボモータ80Cは、型閉工程および型開工程に用いられるモータである。以下では、サーボモータ80Cを「型開閉モータ80C」と称する場合がある。

射出成形機100は、型開工程の後に「突出工程」と称される工程を行う。突出工程は、金型17,18内に充填された後に固化された樹脂などの射出材料を金型17から取り外す工程である。具体的には、突出モータ80Dが回転し図示されないピンなどが突出することによって、金型17に密着している成形品は取り外される。可動盤14内に設けられているサーボモータ80Dは、突出工程に用いられるモータである。以下では、サーボモータ80Dを「突出モータ80D」と称する場合がある。

<射出装置>

射出装置20は、基台21と、加熱シリンダ22と、スクリュ23と、駆動機構24と、ホッパ25と、射出ノズル26と、ノズルタッチ装置27と、熱電対29A~29Cと、サーボモータ80A,80Bとを備える。基台21は、ベッド11のX軸の正方向側に配置され、駆動機構24等を保持する。サーボモータ80A,80Bは、駆動機構24内に設けられている。

射出装置20は、基台21と、加熱シリンダ22と、スクリュ23と、駆動機構24と、ホッパ25と、射出ノズル26と、ノズルタッチ装置27と、熱電対29A~29Cと、サーボモータ80A,80Bとを備える。基台21は、ベッド11のX軸の正方向側に配置され、駆動機構24等を保持する。サーボモータ80A,80Bは、駆動機構24内に設けられている。

スクリュ23は、加熱シリンダ22内に配置される。射出成形機100は、スクリュ23を用いて「可塑化工程」と称される工程を行う。可塑化工程は、加熱シリンダ22による加熱とスクリュ23の回転とによって、射出する樹脂を混錬する工程である。駆動装置24内のサーボモータ80Bは、X軸方向を中心軸としてスクリュ23を回転させる。すなわち、サーボモータ80Bは、可塑化工程に用いられるモータである。以下では、サーボモータ80Bを「可塑化モータ80B」と称する場合がある。

さらに、射出成形機100は「射出工程」と称される工程と「保圧工程」と称される工程とを行う。射出工程は、可塑化工程によって可塑化された樹脂を金型17,18内へと射出する工程である。保圧工程とは、射出工程によって射出された樹脂を金型17,18内に保持するために圧力を加える工程である。サーボモータ80Aの駆動によって、スクリュ23はX軸方向の負方向側にスライドする。これにより、可塑化された樹脂は、スクリュ23に、金型17,18内へと射出される。サーボモータ80Aは、射出工程または保圧工程に用いられるモータである。以下では、サーボモータ80Aを「射出モータ80A」と称する場合がある。

ホッパ25は、加熱シリンダ22のZ軸の正方向側に設けられている。射出ノズル26は、加熱シリンダ22のX軸の負方向側における端部に設けられている。ノズルタッチ装置27は、射出装置20をX軸方向にスライドさせて、射出ノズル26を金型18のスプルーブッシュに接触させる。熱電対29A~29Cは、射出ノズル26の近傍および加熱シリンダ22の近傍に配置され得る。熱電対29A~29Cは、配置された箇所の温度を検出する温度センサである。

基台21は、内部に制御装置40A~40Dと、サーボアンプ50A~50Dとを備える。サーボアンプ50A~50Dは、サーボモータ80A~80Dに電力をそれぞれ供給する。より具体的には、サーボアンプ50A~50Dは、三相交流電圧を生成し、対応するサーボモータに対して当該三相交流電力を供給する。制御装置40A~40Dは、サーボアンプ50A~50Dをそれぞれ制御して、成形サイクルを実行する。制御装置40A~40Dの各々は、互いに電気的に接続されている。

操作盤30は、射出成形機100に関連する情報を表示し、ユーザからの操作を受け付ける。操作盤30は、制御装置40A~40Dのうちの少なくとも1つと電気的に接続されている。図1の例では、操作盤30は、射出成形機100のY軸の負方向側に設けられている。ある局面では、操作盤30は、射出成形機100と別体として設けられてもよく、たとえば、射出成形機100が配置されている部屋と異なる部屋に配置されてもよい。

操作盤30は、ディスプレイ31と入力装置32とを備える。入力装置32は、たとえば、複数のボタンを含んで構成される。ある局面では、ディスプレイ31および入力装置32がタッチパネルとして一体的に設けられてもよい。また、操作盤30は、マイクおよびスピーカーを含み、音声を用いてユーザからの操作を受け付けてもよい。

<射出成形機の概略ブロック図>

図2は、実施の形態1における射出成形機100の概略ブロック図である。図2に示されるように射出成形機100は、図1にて説明した制御装置40A~40Dと、サーボアンプ50A~50Dと、サーボモータ80A~80Dとを備える。

図2は、実施の形態1における射出成形機100の概略ブロック図である。図2に示されるように射出成形機100は、図1にて説明した制御装置40A~40Dと、サーボアンプ50A~50Dと、サーボモータ80A~80Dとを備える。

図1にて説明したように、サーボアンプ50Aおよびサーボモータ80Aは、射出工程に用いられる。サーボアンプ50Bおよびサーボモータ80Bは、可塑化工程に用いられる。サーボアンプ50Cおよびサーボモータ80Cは、型開閉工程に用いられる。サーボアンプ50Dおよびサーボモータ80Dは、突出工程に用いられる。サーボアンプ50A~50Dとサーボモータ80A~80Dとのそれぞれの間には、サーボモータ80A~80Dを駆動させるための電力の供給路が示されている。図1では、系統電源の図示を省略している。

以下では、制御装置40Aの内部構成について説明する。なお、制御装置40B~40Cは、図2に示されるように制御装置40Aと同様の内部構成を有するため、制御装置40B~40Cの内部構成について説明を繰り返さない。また、制御装置40B~40Cの内部構成において、制御装置40Aの内部構成の内部構成と同一または相当部分には同一符号を付している。制御装置40Aは、制御部41と、出力インターフェイス43と、記憶装置44とを備える。制御装置40Aの制御部41は、サーボアンプ50Aと、出力インターフェイス43を介して制御信号を送信可能であるように接続されている。制御装置40Aの制御部41は、サーボアンプ50Aに対して制御信号を送信し、後述するスイッチング素子の状態を制御する。

制御部41は、CPU41aとメモリ41bとを備える。CPU41aは、ROM(Read Only Memory)に格納されているプログラムをRAM(Random Access Memory)に展開して実行する。メモリ41bは、ROMおよびRAMを含み、CPU41aにより実行されるプログラム等を記憶する。

ある局面では、制御部41は、専用のハードウェア回路により構成され得る。すなわち、制御部41は、ASIC(Application Specific Integrated Circuit)、FPGA(Field-Programmable Gate Array)等により実現され得る。また、制御部41は、プロセッサおよびメモリ、ASIC、FPGA等を適宜組み合わせて実現されてもよい。記憶装置44は、たとえば、HDD(Hard Disk Drive)またはSSD(Flash Solid State Drive)等を含んで構成され得る。

<電気回路の説明>

図3は、実施の形態1のサーボアンプ50Aにおける電気回路構成の詳細を示す図である。図3では、サーボアンプ50Aの電気回路構成を例として説明するが、サーボアンプ50B~サーボアンプ50Dも、サーボアンプ50Aと同様の電気回路構成を有している。

図3は、実施の形態1のサーボアンプ50Aにおける電気回路構成の詳細を示す図である。図3では、サーボアンプ50Aの電気回路構成を例として説明するが、サーボアンプ50B~サーボアンプ50Dも、サーボアンプ50Aと同様の電気回路構成を有している。

サーボアンプ50Aの一方端は、サーボモータ80Aと電気的に接続されており、サーボアンプ50Aの他方端は、直流バス260を介してAC/DCコンバータCv1と電気的に接続されている。AC/DCコンバータCv1は、三相フルブリッジタイプのPWM型整流器を含む。

AC/DCコンバータCv1は、系統電源200から供給される交流電力を直流電力に変換して、変換した直流電力を直流バス260へと供給する。直流バス260は、2つの電源ラインPL1,NL1を含む。なお、AC/DCコンバータCv1には、高周波のノイズ成分が除去するためのフィルタ回路、昇圧用トランス等が含まれ得るが、図3の例では説明を簡単にするため図示を省略している。直流バス260において電源ラインPL1,NL1間には、平滑用のキャパシタが配置されている。

サーボアンプ50Aは、三相フルブリッジタイプのインバータIv1を含む。インバータIv1は、直流バス260の電源ラインPL1,NL1間に配置されたスイッチング素子U1,U2,V1,V2,W1,W2を含む。以下では、スイッチング素子U1,U2,V1,V2,W1,W2を総称して「スイッチング素子U1~W2」と称する。また、スイッチング素子U1,V1,W1を総称して「上アーム」と称し、スイッチング素子U2,V2,W2を総称して「下アーム」と称する場合がある。スイッチング素子U1は、本開示における「第1スイッチング素子」に対応し得る。スイッチング素子V1は、本開示における「第2スイッチング素子」に対応し得る。

インバータIv1では、スイッチング素子U1,V1,W1と、スイッチング素子U2,V2,W2とが相補的にスイッチングする。すなわち、スイッチング素子U1がオン状態である場合、スイッチング素子U2はオフ状態となる。

電源ラインPL1,NL1間に直列に接続されたスイッチング素子U1,U2の接続ノードには、サーボモータ80AのU相が接続される。電源ラインPL1,NL1間に直列に接続されたスイッチング素子V1,V2の接続ノードには、サーボモータ80AのV相が接続される。電源ラインPL1,NL1間に直列に接続されたスイッチング素子W1,W2の接続ノードには、サーボモータ80AのW相が接続される。

図2にて説明したようにサーボアンプ50Aは、射出成形機100の制御装置40Aによって制御される。具体的には、制御装置40Aは、スイッチング素子U1~W2の各々に制御信号を送信して、スイッチング素子U1~W2の各々の状態を制御する。これにより、サーボアンプ50Aは、直流バス260からの直流電力を交流電力に変換しサーボモータ80Aを駆動させる。

スイッチング素子U1~W2は、金属酸化物半導体電界効果トランジスタ(MOSFET)または絶縁ゲート型バイポーラトランジスタ(IGBT)などである。制御部41は、制御信号としてスイッチング素子U1~W2の制御端子(ゲート端子)にゲート電圧を印加することによって、スイッチング素子U1~W2をオン状態にする。スイッチング素子U1~W2にゲート電圧を印加する場合、消費電力が発生する。ゲート抵抗による損失、およびスイッチ抵抗による損失によって電力が消費される。

<スイッチング素子の動作>

図4は、スイッチング素子U1~W2の動作を説明するための図である。本実施の形態において、サーボモータ80Aは、3つの制御手法によって制御される。具体的にはサーボモータ80は、図4に示されているモータ回転制御、ゼロ速度制御、およびサーボオフ制御とを実行可能に構成されている。モータ回転制御は、本開示における「第1制御」に対応し得る。サーボオフ制御は、本開示における「第2制御」に対応し得る。ゼロ速度制御は、本開示における「第3制御」に対応し得る。なお、ゼロ速度制御には、後述にて説明する位置制御が含まれてもよい。すなわち、制御装置40Aは、ゼロ速度制御をしているときにサーボモータの回転を検出した場合、所定の角度にサーボモータの角度を戻してもよい。

図4は、スイッチング素子U1~W2の動作を説明するための図である。本実施の形態において、サーボモータ80Aは、3つの制御手法によって制御される。具体的にはサーボモータ80は、図4に示されているモータ回転制御、ゼロ速度制御、およびサーボオフ制御とを実行可能に構成されている。モータ回転制御は、本開示における「第1制御」に対応し得る。サーボオフ制御は、本開示における「第2制御」に対応し得る。ゼロ速度制御は、本開示における「第3制御」に対応し得る。なお、ゼロ速度制御には、後述にて説明する位置制御が含まれてもよい。すなわち、制御装置40Aは、ゼロ速度制御をしているときにサーボモータの回転を検出した場合、所定の角度にサーボモータの角度を戻してもよい。

モータ回転制御は、サーボモータ80Aを回転させる制御である。制御装置40Aは、たとえば120度通電でサーボモータ80Aを回転させるタイミングでスイッチング素子U1~W2の各々をスイッチングする。すなわち、モータ回転制御は、上アームのスイッチング素子U1,V1,W1を異なる位相でオン状態に制御して、サーボモータ80Aを回転させる制御である。モータ回転制御を行われる場合、スイッチング素子U1~W2にはゲート電圧の印加による消費電力と、系統電源から供給されてサーボモータ80Aの駆動に用いられる消費電力とが発生する。

ゼロ速度制御は、サーボモータ80Aの回転速度をゼロに保つように回転を停止させる制御である。換言すれば、ゼロ速度制御は、スイッチング素子U1~W2の各々がオン状態とオフ状態とを同位相で繰り返すことによってサーボモータ80Aの回転を停止させる制御である。

図4に示されているゼロ速度制御の例では、制御装置40Aは、上アームをオフ状態にして下アームをオン状態にする期間と、上アームをオン状態にして下アームをオフ状態にする期間とを同位相で繰り返す。これにより、サーボモータ80AのU相、V相、W相の電圧値が同一の値となり、サーボモータ80Aは回転を停止する。

なお、図4のゼロ速度制御の例では、スイッチング素子U1~W2をオン状態とオフ状態とが繰り返される制御が示されているが、ゼロ速度制御が行われている期間において、上アームのスイッチング素子U1,V1,W1が常にオン状態であり、下アームのスイッチング素子U2,V2,W2が常にオフ状態であってもよい。また、ゼロ速度制御が行われている期間において、上アームのスイッチング素子U1,V1,W1が常にオフ状態であり、下アームのスイッチング素子U2,V2,W2が常にオン状態であってもよい。すなわち、ゼロ速度制御期間において、スイッチング素子U1~W2のスイッチングは繰り返して行われなくともよい。

ゼロ速度制御中において、サーボモータ80Aに外力が発生してサーボモータ80Aの回転角度が変化したとき、スイッチング素子U1~W2の少なくとも1つがオン状態であることによって、サーボモータ80Aには回転角度の変化を抑制する力が発生する。これにより、サーボモータ80Aは回転角度を保ったまま停止することができる。図4に示されているように、ゼロ速度制御を行う場合、スイッチング素子U1~W2の少なくとも1つ対してゲート電圧が印加されるため、消費電力が発生する。

サーボオフ制御は、サーボモータ80Aに何らの力を加えることなく回転を停止させる制御である。図4に示されているように、制御装置40Aは、スイッチング素子U1,V1,W1の全てをオフ状態にする。すなわち、サーボオフ制御は、スイッチング素子U1~W2の各々がオフ状態となることによってサーボモータ80Aの回転を停止させる制御である。

サーボオフ制御中にサーボモータ80Aに外力が発生した場合、当該外力によってサーボモータ80Aの回転角度は変化してしまう。一方で、図4に示されているように、サーボオフ制御を行う場合、スイッチング素子U1~W2にはゲート電圧が印加されないため、消費電力は発生しない。図4では、制御装置40Aを用いて各制御の説明を行ったが、制御装置40B~40Dも同様に、サーボアンプ50B~50Dに対して、モータ回転制御、ゼロ速度制御、およびサーボオフ制御を行うことが可能であるように構成されている。

<成形サイクル>

図5は、実施の形態1における成形サイクルを説明するための図である。上述したように、本実施の形態における射出成形機100は、成形サイクルを連続して繰り返し、複数の成形品を生産する。図5には、1回の成形サイクル内におけるサーボモータ80A~80Dの各々の制御が示されている。

図5は、実施の形態1における成形サイクルを説明するための図である。上述したように、本実施の形態における射出成形機100は、成形サイクルを連続して繰り返し、複数の成形品を生産する。図5には、1回の成形サイクル内におけるサーボモータ80A~80Dの各々の制御が示されている。

成形サイクルは、型閉工程、射出工程、保圧工程、可塑化工程、型開工程、冷却工程、および突出工程を含む。冷却工程は、型開工程の後に金型17内の射出材料を固化させるために冷却する工程である。本実施の形態の射出成形機100では、冷却工程において図示されない冷却装置が用いられて射出材料を冷却してもよい。

図5に示されるように、1回の成形サイクルの中で各サーボモータ80A~80Dが所定のタイミングで予め定められた順序で駆動されることによって射出成形処理は実現されている。図5には、各サーボモータ80A~80Dの駆動する期間が「モータ回転期間」として示されている。モータ回転期間は、成形品の形状、材質などの成形条件に基づいてサーボモータ80A~80Dごとに予め定められている。以下では、成形サイクル中の「モータ回転期間」以外の期間を「モータ停止期間」と称する。本実施の形態において、モータ停止期間には、ゼロ速度制御およびサーボオフ制御のいずれかが実行される。モータ回転期間は、本開示における「第1期間」に対応し得る。また、モータ停止期間は、本開示における「第2期間」に対応し得る。

タイミングt0~t1の型閉工程において、型開閉モータ80Cが回転することにより、金型17,18は密着する。型閉工程の終了後、タイミングt1~t2の射出工程において、射出モータ80Aが回転することによって、射出材料が金型へと射出される。すなわち、スクリュ23はX軸の負方向に向かってスライドし、射出材料を金型へと射出する。射出工程の終了後、タイミングt2~t3の保圧工程では、各サーボモータ80A~80Dのいずれも駆動されない。

保圧工程の終了後、タイミングt3~t4の型開工程において、型開閉モータ80Cが回転することにより、金型17,18が離れる。タイミングt3~t5の可塑化工程において、射出モータ80Aの回転によって、スクリュ23はX軸の正方向に向かってスライドする。可塑化工程におけるスクリュ23の移動速度は、スクリュ23を元の位置に戻すことを目的としているため、射出工程におけるスクリュ23の移動速度よりも遅い。

可塑化工程において、可塑化モータ80Bは、X軸方向を中心軸としてスクリュ23を回転させる。これにより、次の成形サイクルにて用いられる射出材料は混錬される。最後に、タイミングt5~t6の突出工程において、突出モータ80Dが回転して図示されないピンなどが突出することによって、金型17に密着している成形品が取り外される。

図5に示されているように、射出モータ80Aのモータ回転期間は、タイミングt1~t2の期間およびタイミングt3~t5の期間である。可塑化モータ80Bのモータ回転期間は、タイミングt3~t5の期間である。型開閉モータ80Cのモータ回転期間は、タイミングt0~t1の期間およびタイミングt3~t4の期間である。突出モータ80Dのモータ回転期間は、タイミングt5~t6の期間である。

<ゼロ速度制御およびサーボオフ制御>

実施の形態1の射出成形機100では、モータ回転期間ではないモータ停止期間において各サーボモータ80A~80Dがゼロ速度制御またはサーボオフ制御のいずれを実行するのかは予め定められている。具体的には、図5に示されているように射出モータ80Aでは、型閉工程および突出工程においてサーボオフ制御が行われ、保圧工程においてゼロ速度制御が行われる。可塑化モータ80Bでは、可塑化工程以外の全ての工程においてサーボオフ制御が行われる。

実施の形態1の射出成形機100では、モータ回転期間ではないモータ停止期間において各サーボモータ80A~80Dがゼロ速度制御またはサーボオフ制御のいずれを実行するのかは予め定められている。具体的には、図5に示されているように射出モータ80Aでは、型閉工程および突出工程においてサーボオフ制御が行われ、保圧工程においてゼロ速度制御が行われる。可塑化モータ80Bでは、可塑化工程以外の全ての工程においてサーボオフ制御が行われる。

型開閉モータ80Cでは、射出工程、保圧工程および突出工程においてゼロ速度制御が行われ、冷却工程においてサーボオフ制御が行われる。突出モータ80Dでは、突出工程以外の全ての工程においてサーボオフ制御が行われる。以下では、図5に示されるように、サーボオフ制御が行われている期間を「サーボオフ期間」と称し、ゼロ速度制御が行われている期間を「ゼロ速度期間」と称する。

保圧工程は、射出工程にてX軸の負方向側にスライドしたスクリュ23を固定して、金型17,18内の射出材料に圧力を加える工程である。保圧工程中は、圧力が加えられている射出材料からの反作用によって、スクリュ23にはX軸の正方向側へと押し戻そうとする力が発生する。そのため、実施の形態1の射出成形機100では、保圧工程において射出モータ80Aにゼロ速度制御を行うことでスクリュ23がX軸の正方向側へと押し戻され射出材料への圧力が保持されなくなってしまうことを抑制する。

射出工程中においても保圧工程と同様の理由で、射出材料から反作用が生じる。射出材料に圧力を加える反作用はスクリュ23だけでなく金型17,18に対しても生じる。具体的には、金型17,18内にて圧力が加えられた射出材料は、金型17,18が離れるような力を金型17,18に加える。そのため、制御装置40Cの制御部41は、図5に示されるように射出工程および保圧工程の両方において、型開閉モータ80Cに対してゼロ速度制御を行う。これにより、実施の形態1における射出成形機100では、射出工程および保圧工程中において射出材料からの反作用に対抗して、金型17,18の位置を保持することができる。

図1に示されるように、突出モータ80Dは可動盤14内に設けられている。金型17に密着している成形品は、突出モータ80Dの駆動によってピンが突出することに取り外されるが、可動盤14は、ピンの突出による反作用の影響でX軸方向に移動してしまう場合がある。そのため、図5に示されるように、突出モータ80Dが駆動する突出工程において、型開閉モータ80Cではゼロ速度制御が行われる。実施の形態1において、制御装置40A~40Dがサーボアンプ50A~50Dをそれぞれ制御する例を説明したが、サーボアンプ50A~50Dは、1つの制御装置によって制御されてもよい。すなわち、制御装置40A~40Dの各々が別体として設けられておらず、1つの制御装置として設けられていてもよい。

このように、実施の形態1の射出成形機100では、各サーボモータ80A~80Dに対して外力が発生し得る期間にだけゼロ速度制御が実行され、射出成形機100の他の構成から外力が生じない期間においてはサーボオフ制御が実行される。これにより、モータ停止期間の全ての期間においてゼロ速度制御が実行される場合と比較して、スイッチング素子U1~W2の全てがオフ状態となる期間が長くなり、消費電力を抑制できる。すなわち、実施の形態1の射出成形機100では、各サーボモータ80A~80Dが外力を受けることによって回転角度が意図せずに変化してしまうことを抑制し、かつ、消費電力を低減させて各サーボモータ80A~80Dの回転を停止させることができる。

<実施の形態2>

実施の形態1では、成形サイクルにおけるゼロ速度期間とサーボオフ期間とが予め定められている例を説明した。しかしながら、上述したように成形サイクルにおけるモータ回転期間は、成形品の形状、射出材料の材質などの成形条件によって変化するため、成形条件ごとにゼロ速度期間とサーボオフ期間とを定め直す必要がある。実施の形態2においては、テストサイクルを行って自動的に成形サイクル内におけるゼロ速度期間とサーボオフ期間とを決定する手法について説明する。なお、実施の形態2において、実施の形態1と同様の構成について説明を繰り返さない。

実施の形態1では、成形サイクルにおけるゼロ速度期間とサーボオフ期間とが予め定められている例を説明した。しかしながら、上述したように成形サイクルにおけるモータ回転期間は、成形品の形状、射出材料の材質などの成形条件によって変化するため、成形条件ごとにゼロ速度期間とサーボオフ期間とを定め直す必要がある。実施の形態2においては、テストサイクルを行って自動的に成形サイクル内におけるゼロ速度期間とサーボオフ期間とを決定する手法について説明する。なお、実施の形態2において、実施の形態1と同様の構成について説明を繰り返さない。

図6は、実施の形態2における射出成形機100Aの概略ブロック図である。射出成形機100Aでは、サーボモータ80A~80Dの各々に対して電流センサが設けられている。また、実施の形態2では、1つの制御装置40によって各サーボアンプ50A~50Dが制御されている。なお、ある局面においては、実施の形態2の射出成形機100Aにおいても、実施の形態1にて説明したように、各サーボアンプ50A~50Dをそれぞれ制御する制御装置40A~40Dが設けられていてもよい。その場合、後述に手説明する図7のフローチャートは、制御装置40A~40Dのうちのいずれか1つ、または、制御装置40A~40Dを統括的に制御する他の制御装置が実行してもよい。図6に示されるように射出成形機100Aは、制御装置40とサーボアンプ50A~50Dとサーボモータ80A~80Dとに加えて、電流センサ81A~81Dを備える。また、制御装置40は、出力インターフェイス43に加えて入力インターフェイス42を備える。

電流センサ81A~81Dは、サーボモータ80A~80Dのモータ電流をそれぞれ検出する。電流センサ81A~81Dは、入力インターフェイス42を介して検出した電流値を制御部41に送信する。サーボモータ80A~80Dにおいて、モータ電流はモータに発生するトルクと相関関係を有する。記憶装置44には、電流センサ81A~81Dによって検出された電流値に対して、トルクの値が対応付けられて記憶されている。すなわち、制御部41は、電流センサ81A~81Dの検出値に基づいて、サーボモータ80A~80Dに発生しているトルクを推測することができる。電流センサ81A~81Dは、本開示における「第1センサ」に対応し得る。

<テストサイクルによるゼロ速度期間とサーボオフ期間との決定手法>

図7は、ゼロ速度期間とサーボオフ期間とを決定するための処理手順を示すフローチャートである。図7に示されるフローチャートは、記憶装置44にプログラムとして記憶されており、当該プログラムは制御部41によって実行される。

図7は、ゼロ速度期間とサーボオフ期間とを決定するための処理手順を示すフローチャートである。図7に示されるフローチャートは、記憶装置44にプログラムとして記憶されており、当該プログラムは制御部41によって実行される。

実施の形態2では、成形サイクルを開始する前にテストサイクルを実行する。テストサイクルは、成形サイクルと同じモータ回転期間とモータ停止期間を有する試験的なサイクルである。実施の形態2では、テストサイクル中のモータ停止期間に発生したトルクに基づいて、ゼロ速度期間とサーボオフ期間とを決定する。制御部41は、成形サイクルを実行する前に、図7に示されるフローチャートを実行する。

制御部41は、テストサイクルを実行する(ステップS100)。テストサイクルは、モータ停止期間の全ての期間においてゼロ速度制御を行うサイクルである。図8は、実施の形態2におけるテストサイクルを説明するための図である。図8に示されるように、テストサイクルでは、サーボオフ制御は実行されずモータ回転制御とゼロ速度制御だけが行われている。図8に示される「モータ回転期間」は、本開示における「第3期間」に対応し得る。図8に示される「ゼロ速度期間」は、本開示における「第4期間」に対応し得る。

図7に戻り、制御部41は、テストサイクルが終了したか否かを判断する(ステップS110)。テストサイクルが終了していない場合(ステップS110でNO)、制御部41は、ステップS110の処理を繰り返す。テストサイクルが終了した場合(ステップS110でYES)、制御部41はステップS100で実行したテストサイクル中の電流センサ81A~81Dの検出結果を取得する(ステップS120)。

制御部41は、電流センサ81A~81Dの検出値に基づいて、成形サイクルにおける各サーボモータ80A~80Dのゼロ速度期間とサーボオフ期間とを定める(ステップS130)。ステップS130において制御部41は、モータ停止期間内の特定の期間において、電流センサ81A~81Dの検出結果が所定の閾値以上であったか否かを判断する。制御部41は、特定の期間内に検出された電流値が所定の閾値以上である場合、当該特定の期間において外力によってトルクが発生したと判断する。この場合、制御部41は、当該特定の期間に対応する成形サイクル内の期間をゼロ速度期間として定める。

一方で、制御部41は、特定の期間内に検出された電流値が所定の閾値未満である場合、当該特定の期間には外力によるトルクが発生していなかったと判断する。この場合、制御部41は、当該特定の期間に対応する成形サイクル内の期間をサーボオフ期間として定める。なお、特定の期間とは、1つ工程を示す期間であってもよいし、モータ停止期間内の1秒ごとの期間であってもよい。

より具体的な例を用いて説明すれば、図8に示されるタイミングt2からタイミングt3までの保圧工程において、制御部41は、電流センサ81Aの検出値から射出モータ80Aに外力が発生したと判断する場合、成形サイクルにおける保圧工程をゼロ速度期間として定める。一方で、図8に示されるタイミングt0からタイミングt1までの型閉工程において、制御部41は、電流センサ81Aの検出値から射出モータ80Aに外力が発生しなかったと判断する場合、成形サイクルにおける保圧工程をサーボオフ期間として定める。

このように、制御部41は、テストサイクル中の電流センサ81A~81Dの検出結果に基づいて、成形サイクルにおける各サーボモータ80A~80Dのゼロ速度期間とサーボオフ期間とを決定する。制御部41は、S130にて定めたゼロ速度期間とサーボオフ期間とに従って、成形サイクルを実行する(ステップ140)。これにより、実施の形態2では、実際に外力が発生したか否かを判断するためのテストサイクルを基準として、成形サイクルにおけるゼロ速度期間とサーボオフ期間とを定めることができる。また、実施の形態2では、ユーザ自身が各期間における外力の発生の有無を考慮する必要がないため、テストサイクルを行うだけで自動的に成形サイクルにおけるゼロ速度期間とサーボオフ期間とを決定することができる。

<実施の形態3>

実施の形態2では、成形サイクルの実行前にテストサイクルを予め実行することによって、ゼロ速度期間とサーボオフ期間とを自動的に決定する手法を説明した。しかしながら、テストサイクルによって定められたサーボオフ期間において地震、事故、および射出成形機100を構成する部品の故障などの突発的な外力が発生する場合がある。実施の形態3においては、モータの回転速度を検出する速度センサを用いてリアルタイムでゼロ速度制御を行うかサーボオフ制御を行うかを決定する手法について説明する。なお、実施の形態3において、実施の形態2と同様の構成について説明を繰り返さない。

実施の形態2では、成形サイクルの実行前にテストサイクルを予め実行することによって、ゼロ速度期間とサーボオフ期間とを自動的に決定する手法を説明した。しかしながら、テストサイクルによって定められたサーボオフ期間において地震、事故、および射出成形機100を構成する部品の故障などの突発的な外力が発生する場合がある。実施の形態3においては、モータの回転速度を検出する速度センサを用いてリアルタイムでゼロ速度制御を行うかサーボオフ制御を行うかを決定する手法について説明する。なお、実施の形態3において、実施の形態2と同様の構成について説明を繰り返さない。

図9は、実施の形態3における射出成形機100Bの概略ブロック図である。射出成形機100Bでは、サーボモータ80A~80Dの各々に対して、位置センサが設けられている。具体的には、図9に示されるように射出成形機100Bは、実施の形態2の構成から位置センサ84A~84Dをさらに備える。

位置センサ84A~84Dは、たとえば光学式のエンコーダである。位置センサ84A~84Dは、サーボモータ80A~80Dの回転速度をそれぞれ検出する。また、位置センサ84A~84Dは、サーボモータ80A~80Dの回転角度をそれぞれ検出する。なお、ある局面では、位置センサ84A~84Dは、1つの光学式のエンコーダではなく、回転速度を検出する速度センサと、回転角度を検出する角度センサとして別体に設けられてもよい。

位置センサ84A~84Dは、入力インターフェイス42を介して各々が検出した結果を制御部41に送信する。これにより、制御部41は、サーボモータ80A~80Dの回転速度、回転角度を取得することができる。

<ゼロ速度制御とサーボオフ制御との切り換え>

図10は、実施の形態3におけるゼロ速度制御とサーボオフ制御とを切り換える処理手順を示すフローチャートである。実施の形態3では、制御部41は、テストサイクルを行うことなく図10に示されるフローチャートを実行することによって必要な期間にだけゼロ速度制御を行う。

図10は、実施の形態3におけるゼロ速度制御とサーボオフ制御とを切り換える処理手順を示すフローチャートである。実施の形態3では、制御部41は、テストサイクルを行うことなく図10に示されるフローチャートを実行することによって必要な期間にだけゼロ速度制御を行う。

図10に示されるフローチャートは、1回の成形サイクルを実行するための処理手順が示されている。制御部41は、図10に示されるフローチャートをサーボモータ80A~80Dの各々に対して別々に実行する。実施の形態3においてもモータ回転期間は、成形条件に応じて予め定められている。

制御部41は、成形サイクルの開始後、モータ回転期間であるか否かを判断する(ステップS200)。モータ回転期間である場合(ステップS200でYES)、制御部41は、図4にて説明したモータ回転制御を実行する(ステップS201)。たとえば、型開閉モータ80Cに対して図10のフローチャートを実行する場合、図5に示されるように成形サイクルの開始直後からモータ回転期間は始まる。図11のフローチャートにおいて、ステップS201にてモータ回転制御が実行された後、ゼロ速度制御またはサーボオフ制御が行われるか、1サイクルが終了するまでは継続してモータ回転制御が実行され続ける。

続いて、制御部41は、1つの成形サイクルが終了したか否かを判断する(ステップS202)。制御部41は、1つの成形サイクルが終了していないと判断する場合(ステップS202でNO)、処理をステップS200に戻す。

その後、制御部41は、モータ回転期間であるか否かを再度判断する(ステップS200)。モータ回転期間ではない場合(ステップS200でNO)、制御部41は、ゼロ速度制御を行う(ステップS203)。たとえば、型開閉モータ80Cに対して図10のフローチャートを実行する場合、図5におけるタイミングt0~t1までの期間において制御部41は、ステップS200、201、202を繰り返す。タイミングt1においてモータ回転期間が終了するため、実施の形態3の制御部41は、型開閉モータ80Cに対してゼロ速度制御を行う(ステップS203)。図11のフローチャートにおいて、ステップS203にてゼロ速度制御が実行された後、モータ回転制御またはサーボオフ制御が行われるか、1サイクルが終了するまでは継続してゼロ速度制御が実行され続ける。

続いて、制御部41は、タイマをリセットする(ステップS204)。ステップS204におけるタイマは、たとえばCPU41aに搭載されている汎用のタイマである。本実施の形態におけるタイマのリセットとは、タイマのカウントを初期値(0秒)に戻し、カウントを開始することを意味する。

続いて、制御部41は、モータ回転期間であるか否かを判断する(ステップS205)。モータ回転期間ではない場合(ステップS205でNO)、制御部41は、タイマの値が100msに到達しているか否かを判断する(ステップS206)。タイマの値が100msに到達していない場合(ステップS206でNO)、制御部41は、モータ回転期間となったか否かを判断する(ステップS205)。タイマの値が100msに到達する前にモータ回転期間に到達した場合(ステップS205でYES)、制御部41は、モータ回転制御を行う(ステップS201)。

タイマの値が100msに到達した場合(ステップS206でYES)、制御部41は、ステップS204からタイマによって計測された100msの期間において、トルクを検出したか否かを判断する(ステップS207)。すなわち、記憶装置44またはメモリ41bには、ステップS204からタイマによって計測された100msの期間において電流センサによって検出された値が記憶されている。制御部41は、ステップS204からタイマによって計測された100msの期間における電流センサの検出値が所定の閾値以上であったか否かを判断する。

制御部41は、ステップS204からタイマによって計測された100msの期間において、トルクが検出された場合(ステップS207でYES)、直近の100msの期間において外力が発生したとして、処理をステップS204へと戻す。すなわち、制御部41は、さらに100msの期間、ゼロ速度制御を継続して行う。

ステップS207にて制御部41は、ステップS204からタイマによって計測された100msの期間において、トルクが検出されなかった場合(ステップS207でNO)、直近の100msの期間には外力が発生しなかったとして、ゼロ速度制御からサーボオフ制御に切り換える(ステップS208)。図11のフローチャートにおいて、ステップS208にてサーボオフ制御が実行された後、モータ回転制御またはゼロ速度制御が行われるか、1サイクルが終了するまでは継続してサーボオフ制御が実行され続ける。

すなわち、直近の100msの期間で外力が発生しなかったため次の100msの期間においても外力が発生しない期間が続く可能性があることから、消費電力を低減するために制御部41は、ゼロ速度制御からサーボオフ制御に切り換える。すなわち、制御部41は、ゼロ速度制御を実行している期間において100msの期間に亘ってトルクが検出されなかった場合にゼロ速度制御からサーボオフ制御に切り換える。

ゼロ速度制御からサーボオフ制御に切り換えた後、制御部41は、位置センサの検出値からサーボモータの回転角度を取得する(ステップS209)。すなわち、制御部41は、サーボオフ制御に切り換えた直後のサーボモータの回転角度を記憶装置44またはメモリ41bに記憶させる。

制御部41は、タイマをリセットする(ステップS210)。制御部41は、モータ回転期間であるか否かを判断する(ステップS211)。モータ回転期間ではない場合(ステップS211でNO)、制御部41は、タイマの値が100msに到達しているか否かを判断する(ステップS212)。タイマの値が100msに到達していない場合(ステップS212でNO)、制御部41は、タイマの値が100msに到達する前にモータ回転期間に到達したか否かを判断する(ステップS211)。タイマの値が100msに到達する前にモータ回転期間に到達した場合(ステップS211でYES)、制御部41は、モータ回転制御を行う(ステップS201)。

タイマの値が100msに到達した場合(ステップS212でYES)、制御部41は、ステップS210からタイマによって計測された100msの期間において、回転速度が検出されたか否かを判断する(ステップS213)。すなわち、ステップS210からタイマによって計測された100msの期間における位置センサの値が所定の閾値以上であったか否かを判断する。ステップS213では、ステップS207と異なり、制御部41はサーボオフ制御を行っている。そのため、サーボモータに外力が発生した場合、サーボモータは外力によって回転し、回転速度が生じる。

制御部41は、ステップS210からタイマによって計測された100msの期間において、回転速度を検出した場合(ステップS214でYES)、ステップS208にて取得した回転角度の位置にサーボモータを位置制御する(ステップS214)。これにより、制御部41は、外力によって回転してしまったサーボモータの回転角度を外力が発生する前の回転角度に戻すことができる。

制御部41は、直近の100msの期間において外力が発生したとして、制御部41は、サーボオフ制御からゼロ速度制御に切り換える(ステップS203)。すなわち、直近の100msの期間において外力が発生したことから次の100msの期間においても外力が発生する可能性があり、サーボモータを固定して停止させるため、制御部41は、サーボオフ制御からゼロ速度制御に切り換える。

制御部41は、ステップS210からタイマによって計測された100msの期間において、回転速度を検出しなかった場合(ステップS213でNO)、処理をステップS211へと戻す。すなわち、制御部41は、さらに100msの期間、サーボオフ制御を継続して行う。なお、ステップS206およびステップS212にて示されている待機期間は、100msに限られず、たとえば、10ms、500msなどの他の期間であってもよい。

図10には示されていないが、制御部41は、ステップS205、211においてもモータ回転期間であるかに加えて、1サイクルが終了したか否かについても判断する。ステップS205、211において1サイクルが終了したと判断する場合、制御部41は、処理を終了する。

このように、実施の形態3の射出成形機100では、テストサイクルまたはユーザによって予めゼロ速度期間とサーボオフ期間とが定められずに、回転速度を検出することによってサーボオフ期間にて発生した外力を検出し、リアルタイムでサーボオフ制御からゼロ速度制御に切り換えられる。これにより、実施の形態3における射出成形機100では、適切なタイミングでサーボオフ制御とゼロ速度制御とを切り換えることができる。なお、実施の形態3においても、各サーボアンプ50A~50Dをそれぞれ制御する制御装置40A~40Dが設けられていてもよい。その場合、図10のフローチャートは、制御装置40A~40Dのうちのいずれか1つ、または、制御装置40A~40Dを統括的に制御する他の制御装置が実行してもよい。

<変形例1>

実施の形態2では、テストサイクルを基準としてゼロ速度期間とサーボオフ期間とを定めて、実施の形態3では、位置センサ84A~84Dに基づいて、ゼロ速度制御とサーボオフ制御とを切り換えた。変形例1では、実施の形態2に対して実施の形態3を組み合わせた構成について説明する。

実施の形態2では、テストサイクルを基準としてゼロ速度期間とサーボオフ期間とを定めて、実施の形態3では、位置センサ84A~84Dに基づいて、ゼロ速度制御とサーボオフ制御とを切り換えた。変形例1では、実施の形態2に対して実施の形態3を組み合わせた構成について説明する。

変形例1の射出成形機100は、図9に示される実施の形態3と同様の構成を有する。すなわち、変形例1の射出成形機100は、位置センサ84A~84Dを有する。変形例1の射出成形機100では、図7にて説明したテストサイクルの処理手順を示すフローチャートが実行される。これにより、モータ停止期間におけるゼロ速度期間およびサーボオフ期間は定められる。

変形例1の射出成形機100は、テストサイクルを基準として定めたゼロ速度期間およびサーボオフ期間を優先して従いつつ、外力を検出した場合には、ゼロ速度制御とサーボオフ制御とを切り換える。図11は、変形例1におけるゼロ速度制御とサーボオフ制御とを切り換える処理手順を示すフローチャートである。

図11のフローチャートは、図10のフローチャートにステップS300を加えた構成を有する。制御部41は、モータ回転期間ではない場合(ステップS200でNO)、S130にて定めたゼロ速度期間か否かを判断する(ステップS300)。すなわち、モータ停止期間である場合、制御部41は、テストサイクルを基準として、ゼロ速度期間であるかサーボオフ期間であるのかを判断する。

ゼロ速度期間である場合(ステップS300でYES)、制御部41は、ゼロ速度制御を行う(ステップS203)。その後、電流センサに基づいて外力を検出した場合、制御部41は、ゼロ速度制御からサーボオフ制御に切り換える。ゼロ速度期間ではない場合(ステップS300でNO)、制御部41は、サーボオフ制御を行う(ステップS208)。その後、位置センサに基づいて外力を検出した場合、制御部41は、サーボオフ制御からゼロ速度制御に切り換える。

このように、変形例1の射出成形機100は、テストサイクルを用いて自動でゼロ速度期間とサーボオフ期間とを定めつつ、地震、事故、および射出成形機100を構成する部品の故障などの突発的な外力が発生した場合においてもリアルタイムでゼロ速度制御とサーボオフ制御とを適切に切り換えることができる。

<変形例2>

実施の形態2では、テストサイクルを基準とし射出成形処理にて実行される全ての成形サイクルにおけるゼロ速度期間とサーボオフ期間とを定める例を説明した。変形例2では、1サイクルごとにゼロ速度期間とサーボオフ期間とを更新する例を説明する。

実施の形態2では、テストサイクルを基準とし射出成形処理にて実行される全ての成形サイクルにおけるゼロ速度期間とサーボオフ期間とを定める例を説明した。変形例2では、1サイクルごとにゼロ速度期間とサーボオフ期間とを更新する例を説明する。

変形例2の射出成形機100は、図9に示される実施の形態3と同様の構成を有する。図12は、変形例2における射出成形処理の処理手順を示すフローである。変形例2では実施の形態2と同様に、成形サイクルを開始する前にテストサイクルを実行する。

変形例2におけるテストサイクルは、成形サイクルと同じモータ回転期間とモータ停止期間を有する試験的なサイクルである。制御部41は、テストサイクルを実行する(ステップS400)。変形例2におけるテストサイクルは、実施の形態2と同様にモータ停止期間の全ての期間においてゼロ速度制御を行うサイクルである。

制御部41は、テストサイクルが終了したか否かを判断する(ステップS410)。テストサイクルが終了していない場合(ステップS410でNO)、制御部41は、ステップS410の処理を繰り返す。テストサイクルが終了した場合(ステップS410でYES)、制御部41は直近の1サイクル中における電流センサ81A~81Dの検出値および速度センサ82A~82Dの検出値を取得する(ステップS420)。

図12のフローチャートを開始して、初めてステップS420を実行する場合、直近の1サイクルは、ステップS400で実行したテストサイクルである。上述したように、テストサイクルでは、サーボオフ制御が行われない。そのため、ステップS420において制御部41は、電流センサの検出値に基づき外力が発生したか否かを判断する。

制御部41は、電流センサの検出値および位置センサの検出値に基づいて、次のサイクルにおけるゼロ速度期間とサーボオフ期間とを定める(ステップSS430)。すなわち、制御部41は、外力が発生した特定の期間をゼロ速度期間として定め、外力が発生しなかった特定の期間をサーボオフ期間として定める。

制御部41は、ステップS430にて定めたゼロ速度期間とサーボオフ期間とに従って新たなサイクルを実行する(ステップS440)。制御部41は、S440にて実行した新たなサイクルが終了したか否かを判断する(ステップS450)。S440にて実行した新たなサイクルが終了していない場合(ステップS450でNO)、制御部41は、ステップS450を繰り返す。

S440にて実行した新たなサイクルが終了した場合(ステップS450でYES)、制御部41は、射出成形処理が終了したか否かを判断する(ステップS460)。射出成形処理が終了していない場合(ステップS460でNO)、制御部41は、処理をステップS420に移す。

このとき、制御部41は、テストサイクルではなく、ステップS440にて実行した新たなサイクル中に外力が発生した特定の期間に基づいて次のサイクルにおけるゼロ速度期間とサーボオフ期間とを定める。射出成形処理が終了した場合(ステップS460でYES)、制御部41は、処理を終了する。

このように、変形例2の射出成形機100は、1サイクルごとにゼロ速度期間とサーボオフ期間とを更新する。これによって、変形例2の射出成形機100では、最新のデータに基づいてゼロ速度期間とサーボオフ期間とを定めることができる。

[付記]

上述した複数の例示的な実施の形態は、以下の態様の具体例であることが当業者により理解される。

上述した複数の例示的な実施の形態は、以下の態様の具体例であることが当業者により理解される。

(第1項) 本開示における射出成形機100は、サーボモータ80Aと、サーボモータに電力を供給するサーボアンプ50Aと、サーボアンプ50Aを制御して成形サイクルを実行する制御装置40とを備える。サーボアンプ50Aは、第1スイッチング素子U1と、第2スイッチング素子V1とを含む。成形サイクルは、サーボモータ80Aを回転させるモータ回転期間と、サーボモータ80Aを回転させないモータ停止期間とを含む。サーボモータ80Aは、モータ回転制御によって制御されることにより回転し、サーボオフ制御またはゼロ速度制御によって制御されることにより停止可能に構成されている。モータ回転制御は、スイッチング素子U1とスイッチング素子V1とを異なる位相でオン状態に制御して、サーボモータ80Aを回転させる制御である。サーボオフ制御は、スイッチング素子U1とスイッチング素子V1とを同じ位相でオン状態に制御し、サーボモータ80Aの回転を停止させる制御である。ゼロ速度制御は、スイッチング素子U1とスイッチング素子V1とをオフ状態に制御し、サーボモータ80Aの回転を停止させる制御である。制御装置40は、モータ回転期間において、モータ回転制御を実行し、モータ停止期間においてサーボオフ制御またはゼロ速度制御を実行する。

第1項に記載の射出成形機100によれば、モータが外力を受けることによってモータの回転角度が意図せずに変化してしまうことを抑制し、消費電力を低減させてモータを停止させることである。

(第2項) 第1項に係るサーボモータ80Cは、金型を開閉させる型開閉モータである。制御装置40は、金型へ射出材料を射出する射出工程および射出された射出材料を金型内に保持するために圧力を保持する保圧工程中にゼロ速度制御を実行する。

第2項に記載の射出成形機100によれば、射出材料に加える圧力を保持することができる。

(第3項) 第1項において、サーボモータ80Aは、射出材料を金型に射出する射出モータである。制御装置40は、射出された射出材料を金型17,18内に保持するために圧力を保持する保圧工程中にゼロ速度制御を実行する。

第3項に記載の射出成形機100によれば、射出材料に加える圧力を保持することができる。

(第4項) 第1項~第3項のいずれか1項において、サーボモータ80Cと異なるサーボモータ80Dと、サーボモータ80Dに電力を供給するサーボアンプ50Dとをさらに備える。

第4項に記載の射出成形機100によれば、複数のサーボモータによって射出成形処理を実行できる。

(第5項) 第4項において、サーボモータ80Cは、金型17,18を開閉させる型開閉モータである。サーボモータ80Dは、成形品を金型から取り外す突出モータである。制御装置40は、サーボモータ80Dが駆動される期間において、サーボモータ80Cに対してゼロ速度制御を実行する。

第5項に記載の射出成形機100によれば、突出モータの駆動によって可動盤14が意図せずに移動してしまうことを抑制できる。

(第6項) 第1項において、サーボモータ80Aに発生するトルクを検出する電流センサ81Aをさらに備える。

第6項に記載の射出成形機100によれば、電流センサを用いてトルクの発生を検出することができる。

(第7項) 第6項において、制御装置40は、サーボモータ80Aを回転させるモータ駆動期間と、サーボモータ80Aを回転させないモータ停止期間とを含むテストサイクルを成形サイクルの実行前に実行し、モータ停止期間において、ゼロ速度制御を実行し(S100)、モータ停止期間における電流センサの検出値に基づいて、モータ回転期間においてサーボオフ制御を実行する期間と、モータ回転期間においてゼロ速度制御を実行する期間とを定める(S130)。

第7項に記載の射出成形機100によれば、テストサイクルを基準として、ゼロ速度期間とサーボオフ期間とを定めることができる。

(第8項) 第6項または第7項において、制御装置40は、ゼロ速度制御を実行している期間において、電流センサが所定の期間(たとえば100ms)に亘ってトルクを検出しない場合(S207にてNO)、ゼロ速度制御からサーボオフ制御に切り換える(S208)。

第8項に記載の射出成形機100によれば、所定の期間に亘って外力を検出しなかったときにリアルタイムでゼロ速度制御からサーボオフ制御に切り換えることができる。

(第9項) 第1項、第6項~第8項のいずれか1項において、射出成形機100は、サーボモータ80Aの回転速度を検出する速度センサをさらに備える。制御装置40は、サーボオフ制御を実行している期間において、速度センサが回転速度を検出した場合(S213にてYES)、サーボオフ制御からゼロ速度制御に切り換える(S203)。

第9項に記載の射出成形機100によれば、外力を検出した場合にリアルタイムでサーボオフ制御からゼロ速度制御に切り換えることができる。

(第10項) 第9項において、射出成形機100は、サーボモータ80Aの回転角度を検出する角度センサと、角度センサの検出結果を記憶する記憶装置44とをさらに備える。制御装置40は、サーボオフ制御が実行されたときの角度センサの検出値を記憶装置44に記憶させ(S209)、速度センサが回転速度を検出した場合(S213にてYES)、記憶装置44に記憶されている角度センサの検出値によって示される回転角度にサーボモータ80Aを回転させる(S214)。

第10項に記載の射出成形機100によれば、外力によって回転してしまったモータの回転角度を外力が発生する前の回転角度に戻すことができる。

(第11項) 第1項、第6項~第8項のいずれか1項において、サーボモータ80Aの回転速度および回転角度を検出する位置センサ84Aをさらに備える。制御装置40は、第2制御を実行している期間において、位置センサ84Aが回転速度を検出した場合、第2制御から第3制御に切り換え、第2制御が実行されたときの位置センサ84Aの検出値を記憶装置44に記憶させ、位置センサ84Aが回転速度を検出した場合、記憶装置44に記憶されている位置センサ84Aの検出値によって示される回転角度にサーボモータ80Aを回転させる。

第11項に記載の射出成形機100によれば、位置センサを用いて、外力を検出した場合にリアルタイムでサーボオフ制御からゼロ速度制御に切り換え、外力によって回転してしまったモータの回転角度を外力が発生する前の回転角度に戻すことができる。

10 型締装置、11 ベッド、12 固定盤、13 型締ハウジング、14 可動盤、15 タイバー、16 型締機構、17,18 金型、19 ボールねじ、20 射出装置、21 基台、22 加熱シリンダ、23 スクリュ、24 駆動機構、25 ホッパ、26 射出ノズル、27 ノズルタッチ装置、29A,29C 熱電対、30 操作盤、31 ディスプレイ、32 入力装置、40 制御装置、41 制御部、41b メモリ、42 入力インターフェイス、43 出力インターフェイス、44 記憶装置、50A~50D サーボアンプ、80A~80D サーボモータ、81A~81D 電流センサ、84A~84D 位置センサ、100,100A,100B 射出成形機、200 系統電源、260 直流バス、Cv1 コンバータ、Iv1 インバータ。

Claims (11)

- 第1サーボモータと、

前記第1サーボモータに電力を供給する第1サーボアンプと、

前記第1サーボアンプを制御して成形サイクルを実行する制御装置とを備え、

前記第1サーボアンプは、第1スイッチング素子と第2スイッチング素子とを含み、

前記成形サイクルは、前記第1サーボモータを回転させる第1期間と、前記第1サーボモータを回転させない第2期間とを含み、

前記第1サーボモータは、第1制御によって制御されることにより回転し、第2制御または第3制御によって制御されることにより停止可能に構成され、

前記第1制御は、前記第1スイッチング素子と前記第2スイッチング素子とを異なる位相でオン状態に制御して、前記第1サーボモータを回転させる制御であり、

前記第2制御は、前記第1スイッチング素子と前記第2スイッチング素子とを同じ位相でオン状態に制御し、前記第1サーボモータの回転を停止させる制御であり、

前記第3制御は、前記第1スイッチング素子と前記第2スイッチング素子とをオフ状態に制御し、前記第1サーボモータの回転を停止させる制御であり、

前記制御装置は、

前記第1期間において前記第1制御を実行し、

前記第2期間において前記第2制御または前記第3制御を実行する、射出成形機。 - 前記第1サーボモータは、金型を開閉させる型開閉モータであり、

前記制御装置は、金型へ射出材料を射出する射出工程および射出された射出材料を金型内に保持するために圧力を保持する保圧工程中に前記第3制御を実行する、請求項1に記載の射出成形機。 - 前記第1サーボモータは、射出材料を金型に射出する射出モータであり、

前記制御装置は、射出された射出材料を金型内に保持するために圧力を保持する保圧工程中に前記第3制御を実行する、請求項1に記載の射出成形機。 - 前記第1サーボモータと異なる第2サーボモータと、

前記第2サーボモータに電力を供給する第2サーボアンプとをさらに備える、請求項1に記載の射出成形機。 - 前記第1サーボモータは、金型を開閉させる型開閉モータであり、

前記第2サーボモータは、成形品を金型から取り外す突出モータであり、

前記制御装置は、前記第2サーボモータが駆動される期間において、前記第1サーボモータに対して前記第3制御を実行する、請求項4に記載の射出成形機。 - 前記第1サーボモータに発生するトルクを検出する第1センサをさらに備える、請求項1に記載の射出成形機。

- 前記制御装置は、

前記第1サーボモータを回転させる第3期間と、前記第1サーボモータを回転させない第4期間とを含むテストサイクルを前記成形サイクルの実行前に実行し、

前記第4期間において前記第3制御を実行し、

前記第4期間における前記第1センサの検出値に基づいて、前記第2期間において前記第2制御を実行する期間と、前記第2期間において前記第3制御を実行する期間とを定める、請求項6に記載の射出成形機。 - 前記制御装置は、

前記第3制御を実行している期間において、前記第1センサが所定の期間に亘ってトルクを検出しない場合、前記第3制御から前記第2制御に切り換える、請求項6に記載の射出成形機。 - 前記第1サーボモータの回転速度を検出する速度センサをさらに備え、

前記制御装置は、

前記第2制御を実行している期間において、前記速度センサが回転速度を検出した場合、前記第2制御から前記第3制御に切り換える、請求項1、請求項6~請求項8のいずれか1項に記載の射出成形機。 - 前記第1サーボモータの回転角度を検出する角度センサと、

前記角度センサの検出結果を記憶する記憶装置とをさらに備え、

前記制御装置は、

前記第2制御が実行されたときの前記角度センサの検出値を前記記憶装置に記憶させ、

前記速度センサが回転速度を検出した場合、前記記憶装置に記憶されている前記角度センサの検出値によって示される回転角度に前記第1サーボモータを回転させる、請求項9に記載の射出成形機。 - 前記第1サーボモータの回転速度および回転角度を検出する位置センサと、

前記位置センサの検出結果を記憶する記憶装置とをさらに備え、

前記制御装置は、

前記第2制御を実行している期間において、前記位置センサが回転速度を検出した場合、前記第2制御から前記第3制御に切り換え、

前記第2制御が実行されたときの前記位置センサの検出値を前記記憶装置に記憶させ、

前記位置センサが回転速度を検出した場合、前記記憶装置に記憶されている前記位置センサの検出値によって示される回転角度に前記第1サーボモータを回転させる、請求項1、請求項6~請求項8のいずれか1項に記載の射出成形機。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022159621A JP2024053385A (ja) | 2022-10-03 | 2022-10-03 | 射出成形機 |

| CN202311259309.8A CN117817995A (zh) | 2022-10-03 | 2023-09-27 | 注射成型机 |

| DE102023126749.3A DE102023126749A1 (de) | 2022-10-03 | 2023-09-29 | SPRITZGIEßMASCHINE |

| US18/375,473 US20240109233A1 (en) | 2022-10-03 | 2023-09-30 | Injection molding machine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022159621A JP2024053385A (ja) | 2022-10-03 | 2022-10-03 | 射出成形機 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2024053385A true JP2024053385A (ja) | 2024-04-15 |

Family

ID=90246429

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022159621A Pending JP2024053385A (ja) | 2022-10-03 | 2022-10-03 | 射出成形機 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20240109233A1 (ja) |

| JP (1) | JP2024053385A (ja) |

| CN (1) | CN117817995A (ja) |

| DE (1) | DE102023126749A1 (ja) |

Family Cites Families (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6847543B2 (ja) | 2018-11-02 | 2021-03-24 | 株式会社日本製鋼所 | 交流電源と直流電源の切換えが可能な電動射出成形機 |

| JP7239631B2 (ja) | 2021-04-05 | 2023-03-14 | 株式会社神鋼環境ソリューション | 汚泥循環装置、消化槽、および汚泥循環方法 |

-

2022

- 2022-10-03 JP JP2022159621A patent/JP2024053385A/ja active Pending

-

2023

- 2023-09-27 CN CN202311259309.8A patent/CN117817995A/zh active Pending

- 2023-09-29 DE DE102023126749.3A patent/DE102023126749A1/de active Pending

- 2023-09-30 US US18/375,473 patent/US20240109233A1/en active Pending

Also Published As

| Publication number | Publication date |

|---|---|

| DE102023126749A1 (de) | 2024-04-04 |

| US20240109233A1 (en) | 2024-04-04 |

| CN117817995A (zh) | 2024-04-05 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20020013399A (ko) | 사출성형기용 모터의 제어장치 | |

| JP3661578B2 (ja) | 射出成形機用モータ制御装置 | |

| JP6113625B2 (ja) | 射出成形機 | |

| EP1640136B1 (en) | Molding device and control method thereof | |

| JP5647068B2 (ja) | 射出成形機 | |

| JP2024053385A (ja) | 射出成形機 | |

| JP5762869B2 (ja) | 射出成形機 | |

| CA2783532C (en) | Injection molding machine | |

| JP2004154961A (ja) | 回生機能を有する電動射出成形機の駆動制御装置 | |

| JP2009262467A (ja) | 電動射出成形機の型締・エジェクタ装置 | |

| JP4928283B2 (ja) | 射出成形機 | |

| JP5142242B2 (ja) | 成形品取出し機及びチャック移動制御方法 | |

| TWI709474B (zh) | 射出成形機及產業用機械 | |

| JP3605720B2 (ja) | 射出成形機用モータ制御装置 | |

| JP2012206379A (ja) | 射出成形機及び電源コンバータの制御装置 | |

| JP4866744B2 (ja) | 射出成形機 | |

| JP4068493B2 (ja) | 射出成形機の監視装置及び監視方法 | |

| JP6963081B1 (ja) | 電動射出成形機の運転方法 | |

| JPH04207989A (ja) | 駆動モータをトルク特性可変にした射出成形機 | |

| JPH06226787A (ja) | ノズルタッチ方法 | |

| JP2024005314A (ja) | 射出成形システム、および制御装置 | |

| JP2006062137A (ja) | 型締制御装置及び型締制御方法 | |

| JP2001341182A (ja) | 射出成形機の異物検出方法 | |

| KR20160150479A (ko) | 사출 성형기의 이젝터 제어 장치 및 방법 | |

| JP2014019009A (ja) | サーボアンプが共用化された電動射出成形機 |