JP2015159212A - カーボンを含むシリコン膜の形成方法、及び、形成装置 - Google Patents

カーボンを含むシリコン膜の形成方法、及び、形成装置 Download PDFInfo

- Publication number

- JP2015159212A JP2015159212A JP2014033686A JP2014033686A JP2015159212A JP 2015159212 A JP2015159212 A JP 2015159212A JP 2014033686 A JP2014033686 A JP 2014033686A JP 2014033686 A JP2014033686 A JP 2014033686A JP 2015159212 A JP2015159212 A JP 2015159212A

- Authority

- JP

- Japan

- Prior art keywords

- silicon

- chlorine

- reaction chamber

- adsorbate

- forming

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02612—Formation types

- H01L21/02617—Deposition types

- H01L21/0262—Reduction or decomposition of gaseous compounds, e.g. CVD

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/32—Carbides

- C23C16/325—Silicon carbide

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45527—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations

- C23C16/45531—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations specially adapted for making ternary or higher compositions

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45527—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations

- C23C16/45536—Use of plasma, radiation or electromagnetic fields

- C23C16/4554—Plasma being used non-continuously in between ALD reactions

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45544—Atomic layer deposition [ALD] characterized by the apparatus

- C23C16/45546—Atomic layer deposition [ALD] characterized by the apparatus specially adapted for a substrate stack in the ALD reactor

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/52—Controlling or regulating the coating process

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/02521—Materials

- H01L21/02524—Group 14 semiconducting materials

- H01L21/02529—Silicon carbide

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/02104—Forming layers

- H01L21/02365—Forming inorganic semiconducting materials on a substrate

- H01L21/02518—Deposited layers

- H01L21/0257—Doping during depositing

- H01L21/02573—Conductivity type

- H01L21/02579—P-type

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- General Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Physics & Mathematics (AREA)

- Computer Hardware Design (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- General Physics & Mathematics (AREA)

- Manufacturing & Machinery (AREA)

- Microelectronics & Electronic Packaging (AREA)

- Power Engineering (AREA)

- Inorganic Chemistry (AREA)

- Electromagnetism (AREA)

- Plasma & Fusion (AREA)

- Chemical Vapour Deposition (AREA)

- Formation Of Insulating Films (AREA)

Abstract

Description

被処理体が収容された反応室内に少なくとも1つの塩素基を持ったシリコンソースガスを供給して活性化させ、該活性化したシリコンソースガスと前記被処理体とを反応させて当該被処理体にシリコン吸着物を吸着させる吸着ステップと、

前記反応室内にアルキル金属ガスを供給して活性化させ、該活性化したアルキル金属ガスと前記シリコン吸着物とを反応させて当該シリコン吸着物に含まれる塩素を除去する塩素除去ステップと、

を備え、

前記吸着ステップと前記塩素除去ステップとを、この順に複数回繰り返す、ことを特徴とする。

前記吸着ステップでは、前記シリコンソースガスに、例えば、ジクロロシラン、トリクロロシラン、モノクロロシラン、テトラクロロシラン、ヘキサクロロジシラン、または、オクタクロロトリシランを用いる。

前記塩素除去ステップでは、例えば、前記反応室内を200℃〜600℃に設定する。

前記吸着ステップと、前記塩素除去ステップと、前記プラズマ処理ステップとを、この順に複数回繰り返してもよい。

前記吸着ステップと、前記塩素除去ステップと、前記酸素供給ステップとを、この順に複数回繰り返してもよい。

前記吸着ステップと、前記塩素除去ステップと、前記酸素供給ステップと、前記窒素供給ステップを、この順に複数回繰り返してもよい。

被処理体を収容する反応室と、

前記反応室内に少なくとも1つの塩素基を持ったシリコンソースガスを供給するシリコンソースガス供給手段と、

前記反応室内にアルキル金属ガスを供給するアルキル金属ガス供給手段と、

装置の各部を制御する制御手段と、を備え、

前記制御手段は、

前記シリコンソースガス供給手段を制御して前記反応室内にシリコンソースガスを供給させ、前記反応室内に収容された被処理体にシリコン吸着物を吸着し、前記アルキル金属ガス供給手段を制御して前記反応室内にアルキル金属ガスを供給させ、前記シリコン吸着物とに含まれる塩素を除去する、

処理を複数回繰り返す、ことを特徴とする。

圧力計123は、反応管2内及び排気管内などの各部の圧力を測定し、その測定値を制御部100に通知する。

真空ポンプ127は、排気管に接続され、反応管2内のガスを排気する。

RAM113は、CPU115のワークエリアなどとして機能する。

バス116は、各部の間で情報を伝達する。

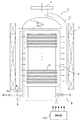

2 反応管

2a 内管

2b 外管

3 排気部

4 排気口

5 蓋体

6 ウエハボート

7 昇温用ヒータ

8 ソースガス供給管

9 アルキル金属供給管

11 窒素ガス供給管

100 制御部

111 レシピ記憶部

112 ROM

113 RAM

114 I/Oポート

115 CPU

116 バス

121 操作パネル

122 温度センサ

123 圧力計

124 ヒータコントローラ

125 MFC

126 バルブ制御部

127 真空ポンプ

128 ボートエレベータ

W 半導体ウエハ

Claims (8)

- 被処理体が収容された反応室内に少なくとも1つの塩素基を持ったシリコンソースガスを供給して活性化させ、該活性化したシリコンソースガスと前記被処理体とを反応させて当該被処理体にシリコン吸着物を吸着させる吸着ステップと、

前記反応室内にアルキル金属ガスを供給して活性化させ、該活性化したアルキル金属ガスと前記シリコン吸着物とを反応させて当該シリコン吸着物に含まれる塩素を除去する塩素除去ステップと、

を備え、

前記吸着ステップと前記塩素除去ステップとを、この順に複数回繰り返す、ことを特徴とするカーボンを含むシリコン膜の形成方法。 - 前記塩素除去ステップでは、前記アルキル金属ガスに、トリメチルボロン、トリエチルボロン、トリプロピルボロン、または、トリイソプロピルボロンを用いる、ことを特徴とする請求項1に記載のカーボンを含むシリコン酸化膜の形成方法。

- 前記吸着ステップでは、前記シリコンソースガスに、ジクロロシラン、トリクロロシラン、モノクロロシラン、テトラクロロシラン、ヘキサクロロジシラン、または、オクタクロロトリシランを用いる、ことを特徴とする請求項1または2に記載のカーボンを含むシリコン酸化膜の形成方法。

- 前記塩素除去ステップでは、前記反応室内を200℃〜600℃に設定する、ことを特徴とする請求項1乃至3のいずれか1項に記載のカーボンを含むシリコン酸化膜の形成方法。

- 前記塩素除去ステップを実行した後、前記反応室にプラズマにより活性化された水素ガスを供給し、前記シリコン吸着物に含まれる塩素をさらに除去するプラズマ処理ステップを、さらに備え、

前記吸着ステップと、前記塩素除去ステップと、前記プラズマ処理ステップとを、この順に複数回繰り返す、ことを特徴とする請求項1乃至4のいずれか1項に記載のカーボンを含むシリコン膜の形成方法。 - 前記塩素除去ステップを実行した後、前記反応室に酸素を供給して活性化させ、該活性化した酸素と前記シリコン吸着物とを反応させて当該シリコン吸着物に酸素を含ませる酸素供給ステップを、さらに備え、

前記吸着ステップと、前記塩素除去ステップと、前記酸素供給ステップとを、この順に複数回繰り返す、ことを特徴とする請求項1乃至4のいずれか1項に記載のカーボンを含むシリコン膜の形成方法。 - 前記酸素供給ステップを実行した後、前記反応室に窒素を供給して活性化させ、該活性化した窒素と前記シリコン吸着物とを反応させて当該シリコン吸着物に窒素を含ませる窒素供給ステップを、さらに備え、

前記吸着ステップと、前記塩素除去ステップと、前記酸素供給ステップと、前記窒素供給ステップを、この順に複数回繰り返す、ことを特徴とする請求項6に記載のカーボンを含むシリコン膜の形成方法。 - 被処理体を収容する反応室と、

前記反応室内に少なくとも1つの塩素基を持ったシリコンソースガスを供給するシリコンソースガス供給手段と、

前記反応室内にアルキル金属ガスを供給するアルキル金属ガス供給手段と、

装置の各部を制御する制御手段と、を備え、

前記制御手段は、

前記シリコンソースガス供給手段を制御して前記反応室内にシリコンソースガスを供給させ、前記反応室内に収容された被処理体にシリコン吸着物を吸着し、前記アルキル金属ガス供給手段を制御して前記反応室内にアルキル金属ガスを供給させ、前記シリコン吸着物とに含まれる塩素を除去する、

処理を複数回繰り返す、ことを特徴とするカーボンを含むシリコン膜の形成装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014033686A JP2015159212A (ja) | 2014-02-25 | 2014-02-25 | カーボンを含むシリコン膜の形成方法、及び、形成装置 |

| TW104105218A TWI602944B (zh) | 2014-02-25 | 2015-02-16 | 含碳之矽膜之形成方法 |

| KR1020150025765A KR20150100557A (ko) | 2014-02-25 | 2015-02-24 | 카본을 포함하는 실리콘막의 형성 방법, 및 형성 장치 |

| US14/629,666 US9490122B2 (en) | 2014-02-25 | 2015-02-24 | Method and apparatus of forming carbon-containing silicon film |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014033686A JP2015159212A (ja) | 2014-02-25 | 2014-02-25 | カーボンを含むシリコン膜の形成方法、及び、形成装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015159212A true JP2015159212A (ja) | 2015-09-03 |

| JP2015159212A5 JP2015159212A5 (ja) | 2016-10-20 |

Family

ID=53882893

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014033686A Pending JP2015159212A (ja) | 2014-02-25 | 2014-02-25 | カーボンを含むシリコン膜の形成方法、及び、形成装置 |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US9490122B2 (ja) |

| JP (1) | JP2015159212A (ja) |

| KR (1) | KR20150100557A (ja) |

| TW (1) | TWI602944B (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017183490A (ja) * | 2016-03-30 | 2017-10-05 | 株式会社日立国際電気 | 半導体装置の製造方法、基板処理装置およびプログラム |

| JP2017179431A (ja) * | 2016-03-29 | 2017-10-05 | 一般財団法人ファインセラミックスセンター | 蒸着処理装置 |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6999616B2 (ja) * | 2019-08-07 | 2022-01-18 | 株式会社Kokusai Electric | 半導体装置の製造方法、基板処理方法、基板処理装置およびプログラム |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01119015A (ja) * | 1987-10-31 | 1989-05-11 | Nippon Soken Inc | 炭化ケイ素半導体膜およびその製造方法 |

| US20120177841A1 (en) * | 2010-09-24 | 2012-07-12 | Applied Materials, Inc. | Low Temperature Silicon Carbide Deposition Process |

| US20140051260A1 (en) * | 2012-08-14 | 2014-02-20 | Hitachi Kokusai Electric Inc. | Method of manufacturing semiconductor device, substrate processing apparatus, and recording medium |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH086180B2 (ja) | 1991-07-30 | 1996-01-24 | 科学技術庁金属材料技術研究所長 | 結晶性SiC膜の製造法 |

| US6117233A (en) | 1995-02-07 | 2000-09-12 | Max-Planck-Gesellschaft Zur Forderung De | Formation of single-crystal thin SiC films |

| TW527429B (en) * | 1999-10-15 | 2003-04-11 | Asm Inc | Deposition of transition metal carbides |

| JP2008123213A (ja) | 2006-11-10 | 2008-05-29 | Canon Inc | 画像出力装置及び文書処理方法 |

| US7888248B2 (en) | 2007-07-13 | 2011-02-15 | Northrop Grumman Systems Corporation | Method of producing large area SiC substrates |

| US8012859B1 (en) | 2010-03-31 | 2011-09-06 | Tokyo Electron Limited | Atomic layer deposition of silicon and silicon-containing films |

| US20120000490A1 (en) * | 2010-07-01 | 2012-01-05 | Applied Materials, Inc. | Methods for enhanced processing chamber cleaning |

-

2014

- 2014-02-25 JP JP2014033686A patent/JP2015159212A/ja active Pending

-

2015

- 2015-02-16 TW TW104105218A patent/TWI602944B/zh not_active IP Right Cessation

- 2015-02-24 KR KR1020150025765A patent/KR20150100557A/ko not_active Application Discontinuation

- 2015-02-24 US US14/629,666 patent/US9490122B2/en active Active

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01119015A (ja) * | 1987-10-31 | 1989-05-11 | Nippon Soken Inc | 炭化ケイ素半導体膜およびその製造方法 |

| US20120177841A1 (en) * | 2010-09-24 | 2012-07-12 | Applied Materials, Inc. | Low Temperature Silicon Carbide Deposition Process |

| US20140051260A1 (en) * | 2012-08-14 | 2014-02-20 | Hitachi Kokusai Electric Inc. | Method of manufacturing semiconductor device, substrate processing apparatus, and recording medium |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017179431A (ja) * | 2016-03-29 | 2017-10-05 | 一般財団法人ファインセラミックスセンター | 蒸着処理装置 |

| JP2017183490A (ja) * | 2016-03-30 | 2017-10-05 | 株式会社日立国際電気 | 半導体装置の製造方法、基板処理装置およびプログラム |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20150100557A (ko) | 2015-09-02 |

| US9490122B2 (en) | 2016-11-08 |

| US20150243496A1 (en) | 2015-08-27 |

| TWI602944B (zh) | 2017-10-21 |

| TW201546313A (zh) | 2015-12-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6017396B2 (ja) | 薄膜形成方法および薄膜形成装置 | |

| JP4456533B2 (ja) | シリコン酸化膜の形成方法、シリコン酸化膜の形成装置及びプログラム | |

| JP4607637B2 (ja) | シリコン窒化膜の形成方法、シリコン窒化膜の形成装置及びプログラム | |

| JP4974815B2 (ja) | 薄膜形成装置の洗浄方法、薄膜形成方法及び薄膜形成装置 | |

| JP2007019145A (ja) | シリコン酸窒化膜の形成方法、シリコン酸窒化膜の形成装置及びプログラム | |

| JP6656103B2 (ja) | 窒化膜の成膜方法および成膜装置 | |

| JP5247781B2 (ja) | シリコン窒化膜の形成方法、シリコン窒化膜の形成装置及びプログラム | |

| CN111066122B (zh) | 基板处理装置、半导体装置的制造方法以及存储介质 | |

| JP5554469B2 (ja) | 薄膜形成装置の洗浄方法、薄膜形成方法及び薄膜形成装置 | |

| KR20150112820A (ko) | 아몰퍼스 실리콘막 형성 장치의 세정 방법, 아몰퍼스 실리콘막의 형성 방법 및 아몰퍼스 실리콘막 형성 장치 | |

| US9490122B2 (en) | Method and apparatus of forming carbon-containing silicon film | |

| JP2008283148A (ja) | 薄膜形成装置の洗浄方法、薄膜形成方法及び薄膜形成装置 | |

| JP6349234B2 (ja) | シリコン酸化膜の形成方法、及び、シリコン酸化膜の形成装置 | |

| US20160276147A1 (en) | Silicon Nitride Film Forming Method and Silicon Nitride Film Forming Apparatus | |

| JP2015185565A (ja) | シリコン酸化膜形成装置の洗浄方法、シリコン酸化膜の形成方法、及び、シリコン酸化膜形成装置 | |

| JP5571233B2 (ja) | 薄膜形成装置の洗浄方法、薄膜形成方法及び薄膜形成装置 | |

| KR20140005090A (ko) | 실리콘 산화막의 형성 방법 및 그 형성 장치 | |

| JP5658118B2 (ja) | シリコン酸化膜の形成方法およびその形成装置 | |

| JP6340332B2 (ja) | 薄膜形成方法、および、薄膜形成装置 | |

| CN115874161A (zh) | 基板处理方法、基板处理装置、半导体装置的制造方法和记录介质 | |

| JP2015162554A (ja) | シリコン窒化膜の形成装置、及び、シリコン窒化膜の形成方法 | |

| JP2014011234A (ja) | シリコン酸化膜の形成方法およびその形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160901 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160901 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170518 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170523 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170718 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20171107 |