JP2015121237A - ガイド部材、リニアガイド及びガイド部材の製造方法 - Google Patents

ガイド部材、リニアガイド及びガイド部材の製造方法 Download PDFInfo

- Publication number

- JP2015121237A JP2015121237A JP2013263791A JP2013263791A JP2015121237A JP 2015121237 A JP2015121237 A JP 2015121237A JP 2013263791 A JP2013263791 A JP 2013263791A JP 2013263791 A JP2013263791 A JP 2013263791A JP 2015121237 A JP2015121237 A JP 2015121237A

- Authority

- JP

- Japan

- Prior art keywords

- guide member

- groove

- stainless steel

- guide

- austenitic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 10

- 229910001220 stainless steel Inorganic materials 0.000 claims abstract description 24

- 229910000963 austenitic stainless steel Inorganic materials 0.000 claims abstract description 20

- 238000000034 method Methods 0.000 claims description 5

- 238000005299 abrasion Methods 0.000 abstract 1

- 238000005260 corrosion Methods 0.000 description 10

- 230000007797 corrosion Effects 0.000 description 10

- 229910001105 martensitic stainless steel Inorganic materials 0.000 description 5

- 238000005480 shot peening Methods 0.000 description 4

- 239000000463 material Substances 0.000 description 3

- 238000005096 rolling process Methods 0.000 description 3

- 239000010935 stainless steel Substances 0.000 description 3

- 238000005482 strain hardening Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

Images

Landscapes

- Bearings For Parts Moving Linearly (AREA)

Abstract

【課題】高い耐摩耗性を備える溝を有し、かつ、反りの防止された、オーステナイト系またはフェライト系のステンレス鋼製のガイド部材、リニアガイド及びガイド部材の製造方法を提供する。【解決手段】ガイド部材200は、ボール300をx軸方向に案内するオーステナイト系またはフェライト系のステンレス鋼製である。ガイド部材200は、溝202を備えている。溝202は、x軸方向に延在し、ボール300をx軸方向に案内している。そして溝202の表面から10μmの深さにおける表面硬度は300HV以上450HV以下となっている。【選択図】図1

Description

本発明は、ガイド部材、リニアガイド及びガイド部材の製造方法に関する。

移動部材を所定の方向に案内する部材として、ガイド部材が利用されている。ガイド部材には、溝が形成されている。移動部材は、少なくとも一部がガイド部材の溝にはまり、この溝に沿って移動する。このようなガイド部材は、例えば、特許文献1に記載されているように、リニアガイドに用いられている。特許文献1のリニアガイドでは、ガイド部材の溝に沿って移動部材が移動している。

ガイド部材の溝には、移動部材からの荷重が大きく加わるため、耐摩耗性が要求される。さらにガイド部材の移動部材によって覆われていない部分は、外部雰囲気からの腐食の影響を受けやすい。このためガイド部材には、耐摩耗性だけでなく、耐食性も要求される。このような要請から、ガイド部材の材料としては、腐食性の高い雰囲気ではステンレス鋼が用いられることが多い。

そしてステンレス鋼の中でも、耐摩耗性の高さから、マルテンサイト系のステンレス鋼が用いられることが多い。一方でマルテンサイト系のステンレス鋼は、耐食性に劣っている。

そのため耐食性の向上の観点からは、マルテンサイド系のステンレス鋼よりも耐食性に優れるオーステナイト系のステンレス鋼またはフェライト系のステンレス鋼をガイド部材に用いることが望まれる。しかしながら、オーステナイト系のステンレス鋼またはフェライト系のステンレス鋼は、マルテンサイト系のステンレス鋼と比較して、耐摩耗性に劣っている。

以上に加えて、移動部材を高精度に案内するには、ガイド部材の反りを防止する必要がある。

本発明は上記事情に鑑みてなされたものであり、その目的とするところは、高い耐摩耗性を備える溝を有し、かつ、反りの防止された、オーステナイト系またはフェライト系のステンレス鋼製のガイド部材、リニアガイド及びガイド部材の製造方法を提供することにある。

本発明によれば、

移動部材を第1方向に案内するオーステナイト系またはフェライト系のステンレス鋼製のガイド部材であって、

前記第1方向に延在し、前記移動部材を前記第1方向に案内する溝を備え、

前記溝の表面から10μmの深さにおける表面硬度が300HV以上450HV以下であるガイド部材が提供される。

移動部材を第1方向に案内するオーステナイト系またはフェライト系のステンレス鋼製のガイド部材であって、

前記第1方向に延在し、前記移動部材を前記第1方向に案内する溝を備え、

前記溝の表面から10μmの深さにおける表面硬度が300HV以上450HV以下であるガイド部材が提供される。

本発明によれば、

オーステナイト系またはフェライト系のステンレス鋼製のガイド部材と、

前記ガイド部材に形成され、第1方向に延在する溝と、

少なくとも一部が前記溝にはまって、前記溝に沿って移動する移動部材と、

を備え、

前記溝の表面から10μmの深さにおける表面硬度が300HV以上450HV以下であるリニアガイドが提供される。

オーステナイト系またはフェライト系のステンレス鋼製のガイド部材と、

前記ガイド部材に形成され、第1方向に延在する溝と、

少なくとも一部が前記溝にはまって、前記溝に沿って移動する移動部材と、

を備え、

前記溝の表面から10μmの深さにおける表面硬度が300HV以上450HV以下であるリニアガイドが提供される。

本発明によれば、

オーステナイト系またはフェライト系のステンレス鋼製の部材に溝を形成し、

前記溝の表面を加工硬化して、前記溝の前記表面から10μmの深さにおける表面硬度が300HV以上450HV以下となるようにする、ガイド部材の製造方法が提供される。

オーステナイト系またはフェライト系のステンレス鋼製の部材に溝を形成し、

前記溝の表面を加工硬化して、前記溝の前記表面から10μmの深さにおける表面硬度が300HV以上450HV以下となるようにする、ガイド部材の製造方法が提供される。

本発明によれば、高い耐摩耗性を備える溝を有し、かつ、反りの防止された、オーステナイト系またはフェライト系のステンレス鋼製のガイド部材が提供される。

以下、本発明の実施の形態について、図面を用いて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

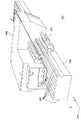

図1は、実施形態に係るリニアガイド100の部分縦断面斜視図である。リニアガイド100は、ガイド部材200と、溝202と、ボール(移動部材)300と、を備えている。ガイド部材200は、オーステナイト系またはフェライト系のステンレス鋼製である。溝202は、ガイド部材200に形成され、第1方向(本図に示す例では、x軸方向)に延在している。ボール300は、少なくとも一部が溝202にはまって、溝202に沿って移動する。そして溝202の表面から10μmの深さにおける表面硬度が300HV以上450HV以下となっている。以下、詳細に説明する。

ガイド部材200は、オーステナイト系またはフェライト系のステンレス鋼製である。オーステナイト系のステンレス鋼としては、例えば、SUS304が用いられる。フェライト系のステンレス鋼としては、例えば、SUS430が用いられる。

本図に示す例において、ガイド部材200はx軸方向に長手方向を有している。ただし、ガイド部材200の形状は本図に示す例に限定されず、z軸方向(xy平面)から見た場合正方形であってもよいし、y軸方向に長手方向を有していてもよい。さらに本図に示す例では、ガイド部材200のz軸方向の厚みが、ガイド部材200のy軸方向の幅よりも小さい。すなわち、ガイド部材200の厚みが薄い。ただし、ガイド部材200のz軸方向の厚みは、ガイド部材200のy軸方向の幅よりも大きくてもよいし、当該幅と等しくてもよい。

ガイド部材200には、溝202が形成されている。溝202は、ガイド部材200の一端から他端にかけて、x軸方向に延在している。本図に示す例では、複数の溝202がガイド部材200の表面(xy平面)に形成さている。ただし、ガイド部材200の表面の溝202の数は、本図に示す例に限定されず、例えば、ガイド部材200の表面に1のみの溝202が形成されていてもよい。さらに本図に示す例では、溝202は、ガイド部材200の側面(zx平面)にも形成されている。ガイド部材200の側面の溝202の数も、本図に示す例に限定されない。例えば、複数の溝202がガイド部材200の側面に形成されていてもよい。さらに溝202は、ガイド部材200の側面に形成されていなくてもよいし、ガイド部材200の側面にのみ形成されていてもよい。

また溝202の表面は、加工硬化されている。この結果、溝202の表面から10μmの深さにおける表面硬度は300HV以上450HV以下となっている。

ガイド部材200には、スライダ400が搭載されている。スライダ400はガイド部材200によってx軸方向に案内される。本図に示す例において、スライダ400は、複数のボール300を支持している。スライダ400は、複数のボール300の転動によってx軸方向に往復することができる。

複数のボール300は、例えば図2に示すように、溝202に沿って転動する。本図に示す例では、個々のボール300が、ガイド部材200との接触面との摩擦により、矢印の方向に回転する。そして接触面における個々のボール300の回転が複数のボール300の全体に伝わる。このようにして、複数のボール300の全体が、矢印の方向に周回する。結果、スライダ400がx軸方向に移動することができる。

なお、ボール300およびスライダ400は、例えば、オーステナイト系、フェライト系またはマルテンサイト系のステンレス鋼製である。オーステナイト系のステンレス鋼としては、例えば、SUS304が用いられる。フェライト系のステンレス鋼としては、例えば、SUS430が用いられる。マルテンサイト系のステンレス鋼としては、例えば、SUS410が用いられる。

さらに本図に示す例では、移動部材としてボール300が用いられていたが、移動部材はこれに限定されない。例えば、移動部材は、ローラ状の形状を有していてもよい。さらに移動部材には、ボール300または上記したローラのように転動によって移動する部材(転動部材)だけでなく、溝202を滑りながら移動する部材(摺動部材)も含まれる。

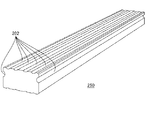

次に、ガイド部材200の製造方法について図3および図4を用いて説明する。図3および図4は、図1に示すガイド部材200の製造方法を説明するための図である。

まず、図3に示すように、部材250を準備する。部材250は、オーステナイト系またはフェライト系のステンレス鋼製である。オーステナイト系のステンレス鋼としては、例えば、SUS304が用いられる。フェライト系のステンレス鋼としては、例えば、SUS430が用いられる。

次に、図4に示すように、部材250に溝202を形成する。溝202は、例えば、研削により形成される。ただし、溝202の形成方法は研削に限定されず、他の方法(例えば、押出成形法)を用いてもよい。

次に、溝202の表面を加工硬化する。加工硬化には、例えば、バニシング(Burnishing)またはショットピーニング(Shot Peening)が用いられる。加工硬化は、溝202の表面から10μmの深さにおける表面硬度が300HV以上450HV以下となるように条件を適宜調整して行う。例えば、バニシングであれば、1パス当たりの押し込み深さを調整してもよい。またショットピーニングであれば、溝202に投射する材料の投射速度を調整してもよい。さらにショットピーニングを用いる場合は、ショットピーニングを施した後に、溝202の表面を平坦化してもよい。なお、加工硬化は、ガイド部材200の溝202以外の表面には適用しなくてもよい。

以上のようにして、ガイド部材200が製造される。

次に、本実施形態の作用および効果について説明する。本実施形態では、溝202の表面から10μmの深さにおける表面硬度が300HV以上となっている。このため、溝202の耐摩耗性が高いものとなる。さらに上記した表面硬度は450HV以下となっている。このため、ガイド部材200の反りが防止される。これは、溝202に加工硬化を行いすぎると、ガイド部材200の溝202の表面の近傍において歪みがたまることに基づく。このような歪みは、溝202の延在方向に沿ってガイド部材200を反らせる応力の原因になり得る。これに対して本実施形態では、このような歪みを効果的に防止することができる。

さらに、上記したように、本実施形態では、溝202の耐摩耗性自体が高い。このため、溝202への荷重負荷を分散させるために、溝202の表面積を大きくする必要がない。結果、ガイド部材200の小型化および軽量化を図ることができる。

さらに、上記したように、本実施形態では、溝202がガイド部材200に反りを与えることが防止されている。この効果は、特に、ガイド部材200が溝202の延在方向に長手方向を有する場合およびガイド部材200の厚みが薄い場合に、有効に作用する。ガイド部材200が溝202の延在方向に長手方向を有する場合およびガイド部材200の厚みが薄い場合、溝202の延在方向に沿ってガイド部材200に反りが生じやすい。しかしながら本実施形態では、このような反りを効果的に防止することができる。

さらに本実施形態では、ガイド部材200にオーステナイト系またはフェライト系のステンレス鋼が用いられている。このため、ガイド部材200は高い耐食性を有する。このような高い耐食性は、腐食を誘発しやすい物(例えば、医薬品または食料品)がスライダ400に搭載される場合に、特に有効に作用する。このような物がスライダ400に搭載される場合、溝202の表面は、腐食の影響を受けやすい雰囲気に曝されることになる。しかしながら、本実施形態では、このような腐食を効果的に防止することができる。

(実施例)

実施形態と同様にして、オーステナイト系(SUS304)ステンレス鋼製のガイド部材200を製造した。本実施例では、溝202を形成した後、溝202の表面にバニシングを施した。バニシングには、溝202の表面と同一の外形形状を有する直径30mmのローラを用いた。このローラを用いて、1パス当たり0.02mm、計0.4mmの押し込み深さまでバニシングを施した。

実施形態と同様にして、オーステナイト系(SUS304)ステンレス鋼製のガイド部材200を製造した。本実施例では、溝202を形成した後、溝202の表面にバニシングを施した。バニシングには、溝202の表面と同一の外形形状を有する直径30mmのローラを用いた。このローラを用いて、1パス当たり0.02mm、計0.4mmの押し込み深さまでバニシングを施した。

溝202の表面の深さ方向の硬度分布は、図5に示すようになった。硬度は、表面から0.3mmの範囲で高いものとなった。また表面近傍の硬度は、母材の硬度の約1.4倍となった。

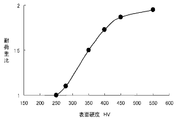

次に、溝202の表面から10μmの深さにおける表面硬度と、溝202の表面の耐荷重比と、の関係を調べた。結果は、図6に示すようになった。耐荷重比は、300HV以上450HV以下において、著しく向上した。さらに本図に示すように、耐荷重比は、表面硬度を高い値(550HV程度)にまで引き上げる必要なく、良好なものとなった。

本実施例に示すように、溝202の表面硬度は、バニシングにより向上させることができた。さらに、ガイド部材200が反るおそれのある程度(550HV程度)にまで溝202の表面硬度を引き上げる必要なく、溝202の表面は、良好な耐荷重比を得ることができた。

以上、図面を参照して本発明の実施形態について述べたが、これらは本発明の例示であり、上記以外の様々な構成を採用することもできる。

例えば、本実施形態では、ガイド部材200はリニアガイド100に用いられていたが、ガイド部材200の用途はこれに限定されない。ガイド部材200は、リニアガイド100だけでなく、搭載される部材を所定方向に案内する製品にも用いることができる。

100 リニアガイド

200 ガイド部材

202 溝

250 部材

300 ボール

400 スライダ

200 ガイド部材

202 溝

250 部材

300 ボール

400 スライダ

Claims (4)

- 移動部材を第1方向に案内するオーステナイト系またはフェライト系のステンレス鋼製のガイド部材であって、

前記第1方向に延在し、前記移動部材を前記第1方向に案内する溝を備え、

前記溝の表面から10μmの深さにおける表面硬度が300HV以上450HV以下であるガイド部材。 - 請求項1に記載のガイド部材において、

前記溝の前記表面は、加工硬化されているガイド部材。 - オーステナイト系またはフェライト系のステンレス鋼製のガイド部材と、

前記ガイド部材に形成され、第1方向に延在する溝と、

少なくとも一部が前記溝にはまって、前記溝に沿って移動する移動部材と、

を備え、

前記溝の表面から10μmの深さにおける表面硬度が300HV以上450HV以下であるリニアガイド。 - オーステナイト系またはフェライト系のステンレス鋼製の部材に溝を形成し、

前記溝の表面を加工硬化して、前記溝の前記表面から10μmの深さにおける表面硬度が300HV以上450HV以下となるようにする、ガイド部材の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013263791A JP2015121237A (ja) | 2013-12-20 | 2013-12-20 | ガイド部材、リニアガイド及びガイド部材の製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013263791A JP2015121237A (ja) | 2013-12-20 | 2013-12-20 | ガイド部材、リニアガイド及びガイド部材の製造方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2015121237A true JP2015121237A (ja) | 2015-07-02 |

Family

ID=53533032

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013263791A Pending JP2015121237A (ja) | 2013-12-20 | 2013-12-20 | ガイド部材、リニアガイド及びガイド部材の製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2015121237A (ja) |

-

2013

- 2013-12-20 JP JP2013263791A patent/JP2015121237A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JPWO2008038674A1 (ja) | 直線案内装置 | |

| EP3165781A1 (en) | Linear motion guide device | |

| JP2015121237A (ja) | ガイド部材、リニアガイド及びガイド部材の製造方法 | |

| CN109973521A (zh) | 一种高导向性珠、柱混合滚动窄幅直线导轨 | |

| JPWO2012144118A1 (ja) | 直動案内装置 | |

| JP2017155876A5 (ja) | ||

| CN104482044A (zh) | 一种导轨 | |

| JP6379151B2 (ja) | 運動案内装置 | |

| CN204572781U (zh) | 直线导轨装置 | |

| CN204572778U (zh) | 直线运动导向轴承装置的构成部件 | |

| JP5263352B2 (ja) | リニアガイド装置 | |

| JP5223713B2 (ja) | 直動案内装置 | |

| TWM603066U (zh) | 滾動承載裝置 | |

| JP2010255725A (ja) | ガイドレールの曲げ方法 | |

| EP1310689B1 (en) | Linear guide bearing apparatus | |

| WO2006008024A3 (de) | Linearführung mit wälzkörpern | |

| JP2017120107A (ja) | 運動案内装置 | |

| JP4893133B2 (ja) | リターンチューブ、及びボールねじ | |

| CN204572780U (zh) | 直线导轨装置 | |

| JPWO2007013322A1 (ja) | スライドレールユニット | |

| JP5257135B2 (ja) | スライド装置 | |

| TW202142787A (zh) | 滾動承載裝置及其加工方法 | |

| JP4804461B2 (ja) | 転がり案内装置及びその製造方法 | |

| JP4349062B2 (ja) | リニアガイド装置 | |

| JP6079991B2 (ja) | 静圧気体軸受 |