JP2015028592A - 画像形成システム - Google Patents

画像形成システム Download PDFInfo

- Publication number

- JP2015028592A JP2015028592A JP2014036469A JP2014036469A JP2015028592A JP 2015028592 A JP2015028592 A JP 2015028592A JP 2014036469 A JP2014036469 A JP 2014036469A JP 2014036469 A JP2014036469 A JP 2014036469A JP 2015028592 A JP2015028592 A JP 2015028592A

- Authority

- JP

- Japan

- Prior art keywords

- image

- toner image

- toner

- image forming

- adhesive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Abstract

【解決手段】用紙Pなどのシートの綴じ代部に接着用トナー像を形成し、シートの画像部にトナー画像を形成する作像部4などのトナー像形成手段と、接着用トナー像とトナー画像とが形成された複数のシートからなるシート束の各シートの接着用トナー像を加圧および加熱してシート束を綴じる綴じ処理部60などの綴じ手段とを備えた画像形成システムにおいて、トナー像形成手段による一回のトナー像形成動作で、接着用トナー像の単位面積当たりのトナー付着量を、トナー画像の単位面積当たりのトナー付着量よりも多くした。

【選択図】図1

Description

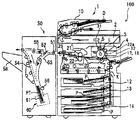

図1に示すように、画像形成システムは、画像形成装置1と、用紙後処理装置50とを備えている。

まず、原稿Dは、原稿搬送部10の搬送ローラによって、原稿台から図中の矢印方向に搬送されて、原稿読込部2上を通過する。このとき、原稿読込部2では、上方を通過する原稿Dの画像情報が光学的に読み取られる。そして、原稿読込部2で読み取られた光学的な画像情報は、電気信号に変換された後に、露光部3に送信される。

本実施形態の綴じ処理部60は、金属針を用いることなく、トナーによる接着力を用いて用紙束PTに綴じ処理を施すように形成されている。

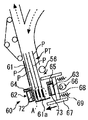

図2に示すように、綴じ処理部60には、トナー画像が定着された状態の複数枚の用紙Pが用紙束PTとして積載される積載部61が設けられている。先に説明したように、画像形成装置1における作像部4での作像工程や定着装置20での定着工程を経て画像が形成された用紙Pは、後処理装置50に搬送されると、1枚ずつ、突当部61aに先端部である綴じ代部Aが突き当たった状態で、積載部61に積載される。ここで、積載部61に積載される用紙Pの先端部である綴じ代部A(図2の破線で囲んだ部分)には、通常のトナー画像とは別に、用紙P同士を接着するための接着用トナー像が定着されている。この接着用のトナー像は、通常のトナー画像と同様に、画像形成装置1における作像部4での作像工程や定着装置20での定着工程を経て形成されたものである。本実施形態では、用紙束PTとして形成される複数枚の用紙Pのうち、積載部61に最初に積載される用紙Pを除く、2枚目以降の用紙Pの表面の先端部に、接着用トナー像が形成されている。なお、接着用トナー像の詳細については、後述する。

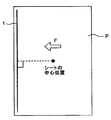

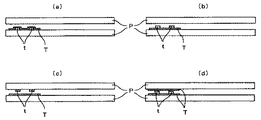

用紙を綴じるためには、できるだけ大きな貼着力を得たい。これまでの検討によって、図3(a)、(b)、(c)、(d)に示すようにシートを引き剥がす方向Fに対して垂直方向に延びるように接着用トナー像を形成することで、剥がれにくくなる。また、接着用トナー像のシートを引き剥がす方向Fに対して垂直方向の長さWが長さに比例して剥がれにくくなる。さらには、接着用トナー像の単位面積当たりのトナー付着量に比例して、接着力が向上し、剥がれにくくなることもわかっている。なお、これ以降は「単位面積当たりのトナー付着量」を単に「トナー付着量」と表現する。

図4に示すように、現像電界が最大となる空間周波数が存在することが知られている。機種によっても異なるが、概ね1[本/mm]〜10[本/mm]程度(画像面積率50%の場合、50μm〜500μmの線幅に相当)の空間周波数で現像電界が最大になる。よって、例えば、二成分現像で線幅100μm前後のライン画像のトナー付着量は、一般的にベタのトナー付着量よりも多い。これは、線幅のライン画像ではいわゆる「エッジ効果」によって、現像電界が高まるため、ベタ画像よりもトナー付着量が多くなるのである。ベタ画像にもエッジ部は存在するため、ベタ画像においても、そのエッジ部でトナー付着量は増える。しかし、ライン画像では近接した2つのエッジ部を有するため、エッジ効果の重なりによってベタ画像のエッジ部よりもさらに付着量が増えるのである。

画像形成装置は株式会社リコー社製のImagio MP C5002で、黒色トナーを片面印刷モードで使用した。一般的に、副走査方向に沿ったライントナー像の方が、主走査方向に沿ったライントナー像よりも付着量が増大する。よって、本実施形態では、副走査方向に沿ったライントナー像を用いて線幅を決定した。解像度は600dpi×600dpiで、1ドットライン(線幅約42μm)から線幅を2倍ずつ拡げていき、最大64ドットライン(線幅約2.7mm)まで、合計7種類の線幅のトナー像を出力した。

また、画像処理部201は、画像情報からライン画像かベタ画像かを判定して、ライン画像とベタ画像とで出力用画像データを異ならせている。

この図7に示す例では、接着用ライントナー像tを、用紙の長辺近傍で、かつ、用紙長辺に平行に延びるように形成したものである。

用紙の綴じ代部に形成する接着用ライントナー像tの向きは、上述したように、ユーザーが用紙をめくる方向Fに対して垂直の向きに長く延ばすのが好ましい。ユーザーがめくる方向に対して垂直の向きに長く延ばすことで、用紙を剥がれにくくすることができる。綴じられた用紙束は、綴じ方によってユーザーの用紙めくり方向がおおよそ決まっている。図7に示すように、接着用ライントナー像tで用紙の左端を綴じた場合、ユーザーは、通常、用紙の右辺をつかんで、用紙の右辺を持ち上げながら、左側へ移動させるようにして、用紙をめくる。従って、この場合、用紙のめくれ方向は、図中右から左へ向かう方向である。これを、用紙形状を基準に考えると、用紙中心と接着用トナー像tの中央部とを結んだ線分の方向にほぼ等しい。従って、接着用ライントナー像tは、原則的にはこの線分と直交する方向に長く延ばすのが好ましい。ただし、ユーザーの用紙をめくる方向は用紙をめくるユーザー次第であり、接着用ライントナー像tの延ばす方向は、厳密に上記線分と直交する方向でなくてもよい。接着用ライントナー像tの延ばす方向が、厳密に上記線分と直交する方向でなくても、ユーザーの手は用紙をめくる方向を接着用ライントナー像tと直交する方向に合わせることが出来る。

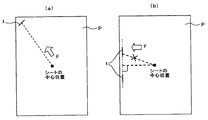

図8(a)は、用紙の四角の一角(用紙の左上)に、接着用ライントナー像tを形成したものであり、図8(b)は、用紙長辺に平行に延びる接着用ライントナー像tを、用紙の長辺近傍に、2箇所形成したものである。

図8(a)の場合は、ユーザーは、用紙の右下端をつかんで、左上端に向かって用紙を持ち上げるようしにして用紙をめくる。従って、図8(a)の場合は、右下端から左上端へ向かう方向が、用紙をめくる方向(図中矢印F)となる。これを、用紙形状を基準に考えると、用紙中心と接着用トナー像の中央部とを結んだ線分の方向にほぼ等しい。従って、用紙の左上に形成する場合の接着用ライントナー像tは、用紙の辺に対して45°傾いた方向に延びるように形成する。

図9に示すように、互いに平行な複数の接着用ライントナー像tを形成することで、何らかのアクシデントにより一本の接着用ライントナー像tが剥がれてしまっても、2本目、3本目の接着用ライントナー像tにより用紙綴じを維持することができる。

例えば、バーコードリーダを、綴じ処理が行われた用紙束が搬送される搬送経路に配置する。用紙束のバーコードリーダと対向する側から数えて2枚の用紙に図10に示すような複数の接着用ライントナー像で形成されたバーコードを形成する。そして、接着用ライントナー像で形成されたバーコードをバーコードリーダで読み取る。バーコードリーダとしては、例えば、近赤外光の光源(例えば、ローム社製のRLD78MZGM:波長785nm)を搭載したバーコードリーダ(例えば、マーストーケンソリューション製のTBR−600を改造)を用いることができる。このように、近赤外線の光線を用いることで、用紙一枚透かしてバーコードリーダで、接着用ライントナー像で形成されたバーコードを読み取ることができる。例えば、バーコードとしては、印刷を指示したパーソナルコンピュータを示す情報にし、バーコードリーダでそのバーコードを読み取った後、印刷を指示したパーソナルコンピュータに対して印刷が終了したことを報知するようにすることができる。また、例えば、上記バーコードを、シート束を排紙する排紙先情報にし、上記バーコードリーダでバーコードを読み取ることでシート束の排紙先情報を取得し取得した排紙先にシート束を排紙するようにすることもできる。また、例えば、バーコードが記す情報を、特定のユーザー(バーコードリーダを所持しているユーザー)にのみ知らせたい情報にしてもよい。特定のユーザー(バーコードリーダを所持しているユーザー)は、シート束の2枚の用紙の綴じ代部に形成されたバーコードをバーコードで読み取り、情報を取得するようにする。

このように、接着用ベタトナー像とT接着用ライントナー像tとを重ね合わせることで、接着用ベタトナー像Tを重ね合わせたものよりもトナー付着量を多く(パイルハイトのピークを高く)することができる。

例えば、画像形成装置1として、例えば、図12に示すような、複数の作像部4を備え、複数のトナー像を用紙に重ね合わせてカラー画像を形成することができる画像形成装置を用いた場合は、例えば、図11(a)に示すように、接着用ライントナー像tの上に、帯状の接着用ベタトナー像Tを重ね合わせる。また、図11(b)に示すように、帯状の接着用ベタトナー像Tの上に、接着用ライントナー像tを重ね合わせてもよい。

[変形例1]

この変形例1は、接着用トナー像を作像するときの画像形成条件と、画像トナー像を形成するときの画像形成条件とを互いに異ならせて、接着用トナー像の付着量を、画像トナー像の付着量よりも大きくするものである。

この変形例1においては、エンジン制御部200が、画像部エンジン制御部200aと綴じ代画像部エンジン制御部200bとから成っている。画像部エンジン制御部200aは、用紙の画像部に画像トナー像を形成するときに、エンジン部を制御するための制御部である。また、綴じ代画像部エンジン制御部200bは、用紙の綴じ代部に接着用トナー像を形成するときに、エンジン部を制御するための制御部である。

接着用トナー像Tは、用紙Pの通紙方向Vに対して用紙の画像部に形成する画像トナー像Iの先端もしくは後端に配置される。また、この変形例では、長手方向(通紙方向と垂直方向)に通常の画像トナー像Iと接着用トナー像Tが並ばないよう、綴じ代画像領域と通常の画像領域とは独立して形成するよう配置している。

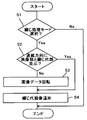

画像形成装置の操作パネル(不図示)にて「綴じ処理モード」の「綴じ位置」が入力された場合(S1のYes)は、入力データと画像データとに基づいて、画像部と綴じ代部とが通紙方向に並ぶか否かをチェックする(S2)。画像部と綴じ代部とが通紙方向に並ばない場合(S2のNo)には、画像処理部201にて受信した画像データに対して出力方向を90度回転させる(S3)。具体的には、原稿Dの画像データを90度回転させて、原稿画像情報の先端ないしは後端に接着用トナー像に対応する綴じ代画像を追加して出力する(S4)。一方、画像部と綴じ代部とが通紙方向に並ぶ場合(S2のNo)には、画像処理部201にて画像データに対して綴じ代画像をそのまま追加して出力する(S4)。

画像処理部201からの画像情報データが綴じ代画像である場合(S11のYES)、画像部エンジン制御部200aで設定されたレーザーダイオードの印加電圧の1.5倍の光量となるようにエンジン部を制御する(S12)。ここで示した1.5倍というのは一例であり、画像部エンジン制御部200aで設定された印加電圧に応じて、別途事前に記憶されている換算式や換算チャートを用いて設定することも可能である。

(態様1)

用紙Pなどのシートの綴じ代部に接着用トナー像を形成し、シートの画像部にトナー画像を形成する作像部4などのトナー像形成手段と、接着用トナー像とトナー画像とが形成された複数のシートからなるシート束の各シートの接着用トナー像を加圧および加熱してシート束を綴じる綴じ処理部60などの綴じ手段とを備えた画像形成システムにおいて、トナー像形成手段による一回のトナー像形成動作で、接着用トナー像の単位面積当たりのトナー付着量を、トナー画像の単位面積当たりのトナー付着量よりも多くした。

態様1によれば、作像部4などのトナー像形成手段による一回のトナー像形成動作で、接着用トナー像の単位面積当たりのトナー付着量を、トナー画像の単位面積当たりのトナー付着量よりも多くしている。よって、接着用トナー像の単位面積当たりのトナー付着量を、トナー画像の単位面積当たりのトナー付着量よりも多くするために、用紙などのシートを作像部4などのトナー像形成手段へ何度も搬送する必要がない。これにより、生産性の低下を抑制することができる。また、画像形成装置として、片面モノクロ印刷機を用いて、接着用トナー像の単位面積当たりのトナー付着量を、トナー画像の単位面積当たりのトナー付着量よりも多くすることができる。これにより、画像形成システムのコスト高を抑えることが可能である

(態様1)において、接着用トナー像を、ライントナー像とした。

かかる構成とすることで、実施形態で説明したように、エッジ効果により、接着用トナー像の単位面積当たりのトナー量を、ベタ画像の単位面積当たりのトナー量よりも多くすることができる。

(態様2)において、接着用トナー像を、複数のライントナー像とした。

かかる構成とすることで、実施形態で説明したように、複数の接着用トナーうち、いずれかが、剥がれても他の接着用トナー像により、シート束の綴じを維持することができる。

(態様3)において、複数のライントナー像によってバーコードを構成した。

かかる構成とすることで、複数のライントナー像によって構成されたバーコードを用いて、実施形態で説明したような、様々な処理を行うことができる。また、上記バーコードは、用紙の綴じ代部に形成されるので、ユーザーの目に触れることがない。よって、シート束の品質を悪化させることもない。

(態様2)乃至(態様4)のいずれかにおいて、ライントナー像の幅を、42μm以上、1mm以下とした。

かかる構成とすることで、先の図5を用いて説明したように、接着用ライントナー像の単位面積当たりの付着量を、ベタ画像よりも増やすことができる。

(態様1)乃至(態様5)いずれかにおいて、綴じ処理部60などの綴じ手段で綴じる際に相対するシートの綴じ代部にそれぞぞれ接着用トナー像を形成した。

かかる構成を備えることで、接着用トナー像を重ねわせることができ、接着用トナー像の単位面積当たりの付着量をより一層高めることができる。

(態様6)において、ライントナー像よりも広幅の帯状トナー像を、ライントナー像と重なるように、各シートの綴じ代部に形成した。

かかる構成とすることで、図11を用いて説明したように、ライントナー像を重ね合わせるようにした場合に比べて、確実にトナー像を重ね合わせることができる。また、ベタトナー像を重ね合わせる場合に比べて、単位面積当たりのトナー量を多くすることができる。

(態様2)乃至(態様7)のいずれかにおいて、ライントナー像は、綴じ処理が施されたシート束のシートめくり方向に対して直交する方向に延びている。

かかる構成を備えることで、実施形態で説明したように、用紙を剥がれにくくすることができる。

(態様1)乃至(態様8)いずれかにおいて、トナー画像を形成するときの作像部4などのトナー像形成手段のトナー像形成条件と、接着用トナー像を形成するときのトナー像形成手段のトナー像形成条件とを互いに異ならせた。

かかる構成とすることでも、変形例1で説明したように、接着用トナー像の単位面積当たり付着量を、トナー画像の単位面積当たりトナー付着量よりも多くすることができる。

(態様9)において、作像部4などのトナー像形成手段は、感光体ドラム5などの潜像担持体と、潜像担持体を所定の帯電電位に帯電させる帯電部31などの帯電手段と、帯電した潜像担持体表面を露光することにより潜像を形成する露光部3などの潜像形成手段と、少なくともトナーを含有する現像剤を担持する現像ローラなどの現像剤担持体に現像バイアスを印加しながら現像剤担持体上のトナーを潜像担持体上の潜像に転移させて潜像を現像する現像部32などの現像手段とを備え、接着用トナー像を形成するときの潜像形成手段で潜像担持体表面を露光するときの露光エネルギーを、トナー画像を形成するときの露光エネルギーよりも強くした。

接着用トナー像を形成するときの露光エネルギーを、トナー画像を形成するときの露光エネルギーよりも強くすることにより、変形例1で説明したように、トナー画像の潜像よりも掘り込みの深い潜像が形成される。潜像が深くなると、潜像電位と現像電位から形成される現像電界は強くなる。トナー付着は現像電界に従い増加するため、接着用トナー像の潜像に付着するトナー量を、トナー画像の潜像に付着するトナー量よりも多くすることができる。これにより、接着用トナー像のトナー付着量を、トナー画像の付着量よりも多くすることができる。

(態様10)において、接着用トナー像を形成するときの帯電部31などの帯電手段で感光体ドラム5などの潜像担持体を帯電させたときの帯電電位の絶対値を、トナー画像を形成するときの帯電電位の絶対値よりも大きくした。

かかる構成を備えることで、変形例1で説明したように、接着用トナー像を作像するときの露光エネルギーを、トナー画像を作像するときの露光エネルギーよりも強くしたとき、確実に、トナー画像の潜像よりも掘り込みの深い潜像を形成することができる。

(態様9)乃至(態様11)いずれかにおいて、作像部4などのトナー像形成手段は、感光体ドラム5などの潜像担持体と、潜像担持体を所定の帯電電位に帯電させる帯電部31などの帯電手段と、帯電した潜像担持体表面を露光することにより潜像を形成する露光部3などの潜像形成手段と、少なくともトナーを含有する現像剤を担持する現像ローラ32aなどの現像剤担持体に現像バイアスを印加しながら現像剤担持体上のトナーを潜像担持体上の潜像に転移させて潜像を現像する現像部32などの現像手段とを備え、接着用トナー像を形成するときの現像バイアスの絶対値を、トナー画像を形成するときの現像バイアスの絶対値よりも大きくした。

かかる構成を備えることでも、接着用トナー像を作像するときの潜像電位と現像電位から形成される現像電界を、トナー画像を作像するときの現像電界よりも強くすることができる。これにより、接着用トナー像の潜像に付着するトナー量を、トナー画像の潜像に付着するトナー量よりも多くすることができる。よって、接着用トナー像のトナー付着量を、トナー画像の付着量よりも多くすることができる。また、帯電電位の絶対値を、トナー画像を形成するときの帯電電位の絶対値よりも大きくして接着用トナー像の付着量を増加させる場合に比べて、潜像担持体の劣化やハザードを抑制することができる。

(態様9)乃至(態様12)いずれかにおいて、トナー画像を形成するときに、作像部4などのトナー像形成手段を制御する画像制御部200bと、接着用トナー像を形成するときに、トナー像形成手段を制御する綴じ代画像制御部200aとを備える。

かかる構成を備えることで、接着用トナー像を作像するときの画像形成条件と、トナー画像を作像するときの画像形成条件とを互いに異ならせることができる。

(態様1)乃至(態様13)いずれかにおいて、作像部4などのトナー像形成手段を複数備え、各トナー像形成手段を用いてそれぞれ形成した複数の接着用トナー像を、用紙Pなどのシートに重ね合わせた。

かかる構成を備えることで、接着用トナー像の単位面積当たりの付着量をより一層高めることができる。

用紙などのシートの綴じ代部Aに接着用トナー像を形成し、シートの画像部にトナー画像を形成する作像部4などのトナー像形成手段と、接着用トナー像とトナー画像とが形成された複数のシートからなるシート束の各シートの接着用トナー像を加圧および加熱してシート束を綴じる綴じ処理部60などの綴じ手段とを備えた画像形成システムにおいて、接着用トナー像を、ライントナー像とした。

このように、接着用トナー像を、ライントナー像とすることにより、接着用トナー像をベタトナー像とした場合に比べて、エッジ効果により単位面積当たりのトナー付着量を多くすることができる。このように、接着用トナー像の単位面積当たりのトナー付着量を多くすることができるので、接着用トナー像をベタトナー像とした場合に比べて、シート同士を強く接着固定することができる。

(態様2)乃至(態様15)いずれかにおいて、接着用トナー像を、互いに方向が異なる複数のライントナー像で構成した。

かかる構成とすることで、実施形態で説明したように、接着用トナー像をベタトナー像にした場合に比べて、トナー消費量を抑えて、複数方向の力に対して、剥がれに強くすることができる。

(態様2)乃至17において、綴じ処理部60などの綴じ手段で綴じる際に相対するシートの綴じ代部にそれぞれに互いに方向の異なるライントナー像を形成する。

かかる構成とすることで、実施形態で説明したように、接着用トナー像をベタトナー像にした場合に比べてトナー消費量を抑えて、複数方向の力に対して、剥がれに強くすることができる。また、ライントナー像の重なる部分の単位面積当たりのトナー付着量を多くすることができる。また、剥がし力が接着用トナー像に加わったとき、応力が集中しやすい互いに方向が異なるライントナー像の交点部分の単位面積当たりのトナー付着量を多くすることができる。よって、その交点部分の接着力を高めることができ、用紙束を剥がれ難くすることができる。

(態様16)または(態様17)において、作像部4などのトナー像形成手段を複数備え、複数のトナー像形成手段を用いて、互いに方向が異なる複数のライントナー像を重ね合わせた形状の接着用トナー像を形成する。

かかる構成を備えることで、接着用トナー像をベタトナー像にした場合に比べてトナー消費量を抑えて、複数方向の力に対して、剥がれに強くすることができる。また、応力が集中しやすい互いに方向が異なるライントナー像の交点部分の単位面積当たりのトナー付着量を多くすることができる。よって、その交点部分の接着力を高めることができ、用紙束を剥がれ難くすることができる。

(態様16)乃至(態様18)いずれかにおいて、接着用トナー像は、方向が互いに異なる複数のライントナー像が交差するように形成された部分と、その部分を取り囲むように形成されたライントナー像とで構成されている。

かかる構成とすることで、図18を用いて説明したように、複数方向の力に対して、より一層、接着用トナー像を剥がれ難くすることができる。

(態様16)乃至(態様19)いずれかにおいて、接着用トナー像を、シートの一辺と平行な複数のライントナー像からなる部分と、その部分の両端に形成される互いに異なる方向の複数のライントナー像が交差する部分とで構成した。

これにより、用紙の一辺を綴じる場合において、用紙の一辺全体に、互いに方向が異なる複数のライントナー像が交差するようなパターンを形成する場合に比べて、トナー消費を抑えることができる。また、複数の方向の力に対して、接着用トナー像を剥がれ難くすることができる。

3:露光部

31:帯電部

32:現像部

32a:現像ローラ

4:作像部

5:感光体ドラム

50:後処理装置

60:綴じ処理部

62:受け部

63:加圧部

100:画像形成システム

200:エンジン制御部

201:画像処理部

A:綴じ代部

P:用紙

PT:用紙束

T:接着用ベタトナー像

t:接着用ライントナー像

L:ラインパターン

Claims (20)

- シートの綴じ代部に接着用トナー像を形成し、前記シートの画像部にトナー画像を形成するトナー像形成手段と、

前記接着用トナー像とトナー画像とが形成された複数のシートからなるシート束の各シートの接着用トナー像を加圧および加熱してシート束を綴じる綴じ手段とを備えた画像形成システムにおいて、

前記トナー像形成手段による一回のトナー像形成動作で、前記接着用トナー像の単位面積当たりトナー量を、トナー画像の単位面積当たりのトナー量よりも多くしたことを特徴とする画像形成システム。 - 請求項1に記載の画像形成システムにおいて、

前記接着用トナー像を、ライントナー像としたことを特徴とする画像形成システム。 - 請求項2に記載の画像形成システムにおいて、

前記接着用トナー像を、複数のライントナー像としたことを特徴とする画像形成システム。 - 請求項3に記載の画像形成システムにおいて、

前記複数のライントナー像によってバーコードを構成したことを特徴とする画像形成システム。 - 請求項2乃至4いずれかに記載の画像形成システムにおいて、

前記ライントナー像の幅を、42μm以上、1mm以下としたことを特徴とする画像形成システム。 - 請求項1乃至5いずれかに記載の画像形成システムにおいて、

前記綴じ手段で綴じる際に相対するシートの綴じ代部にそれぞぞれ接着用トナー像を形成したことを特徴とする画像形成システム。 - 請求項6に記載の画像形成システムにおいて、

前記ライントナー像よりも広幅の帯状トナー像を、前記ライントナー像と重なるように、前記各シートの綴じ代部に形成したことを特徴とする画像形成システム。 - 請求項2乃至7いずれかに記載の画像形成システムにおいて、

前記ライントナー像は、綴じ処理が施されたシート束のシートめくり方向に対して直交する方向に延びていることを特徴とする画像形成システム。 - 請求項1乃至8いずれかに記載の画像形成システムにおいて、

前記トナー画像を形成するときの 前記トナー像形成手段のトナー像形成条件と、前記接着用トナー像を形成するときの前記トナー像形成手段のトナー像形成条件とを互いに異ならせたことを特徴とする画像形成システム。 - 請求項9に記載の画像形成システムにおいて、

前記トナー像形成手段は、潜像担持体と、前記潜像担持体を所定の帯電電位に帯電させる帯電手段と、帯電した潜像担持体表面を露光することにより潜像を形成する潜像形成手段と、少なくともトナーを含有する現像剤を担持する現像剤担持体に現像バイアスを印加しながら該現像剤担持体上のトナーを該潜像担持体上の潜像に転移させて前記潜像を現像する現像手段とを備え、

前記接着用トナー像を形成するときの前記潜像形成手段で前記潜像担持体表面を露光するときの露光エネルギーを、前記トナー画像を形成するときの露光エネルギーよりも強くしたことを特徴とする画像形成システム。 - 請求項10に記載の画像形成システムにおいて、

前記接着用トナー像を形成するときの帯電手段で前記潜像担持体を帯電させたときの帯電電位の絶対値を、前記トナー画像を形成するときの帯電電位の絶対値よりも大きくしたことを特徴とする画像形成システム。 - 請求項9乃至11いずれかに記載の画像形成システムにおいて、

前記トナー像形成手段は、潜像担持体と、前記潜像担持体を所定の帯電電位に帯電させる帯電手段と、帯電した潜像担持体表面を露光することにより潜像を形成する潜像形成手段と、少なくともトナーを含有する現像剤を担持する現像剤担持体に現像バイアスを印加しながら該現像剤担持体上のトナーを該潜像担持体上の潜像に転移させて前記潜像を現像する現像手段とを備え、

前記接着用トナー像を形成するときの現像バイアスの絶対値を、前記トナー画像を形成するときの現像バイアスの絶対値よりも大きくしたことを特徴とする画像形成システム。 - 請求項10乃至12いずれかに記載の画像形成システムにおいて、

前記トナー画像を形成するときに、前記トナー像形成手段を制御する画像制御部と、前記接着用トナー像を形成するときに、前記トナー像形成手段を制御する綴じ代画像制御部とを備えることを特徴とする画像形成システム。 - 請求項1乃至13いずれかに記載の画像形成システムにおいて、

前記トナー像形成手段を複数備え、

各トナー像形成手段を用いてそれぞれ形成した複数の接着用トナー像を、シートに重ね合わせたとを特徴とする画像形成システム。 - シートの綴じ代部に接着用トナー像を形成し、前記シートの画像部にトナー画像を形成するトナー像形成手段と、

前記接着用トナー像とトナー画像とが形成された複数のシートからなるシート束の各シートの接着用トナー像を加圧および加熱してシート束を綴じる綴じ手段とを備えた画像形成システムにおいて、

前記接着用トナー像を、ライントナー像としたことを特徴とする画像形成システム。 - 請求項2乃至15いずれかに記載の画像形成システムにおいて、

前記接着用トナー像を、互いに方向が異なる複数のライントナー像で構成したことを特徴とする画像形成システム。 - 請求項2乃至16いずれかに記載の画像形成システムにおいて、

前記綴じ手段で綴じる際に相対するシートの綴じ代部にそれぞれに互いに方向の異なるライントナー像を形成することを特徴とする画像形成システム。 - 請求項16または17に記載の画像形成システムにおいて、

前記トナー像形成手段を複数備え、

複数のトナー像形成手段を用いて、互いに方向が異なる複数のライントナー像を重ね合わせて接着用トナー像を形成することを特徴とする画像形成システム。 - 請求項16乃至18いずれかに記載の画像形成システムにおいて、

前記接着用トナー像は、方向が互いに異なる複数のライントナー像が交差するように形成された部分と、その部分を取り囲むように形成されたライントナー像とで構成されていることを特徴とする画像形成システム。 - 請求項16乃至19いずれかに記載の画像形成システムにおいて、

前記接着用トナー像を、シートの一辺と平行な複数のライントナー像からなる部分と、その部分の両端に形成される互いに異なる方向の複数のライントナー像が重ね合わさった部分とで構成したことを特徴とする画像形成システム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014036469A JP2015028592A (ja) | 2013-07-02 | 2014-02-27 | 画像形成システム |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013138761 | 2013-07-02 | ||

| JP2013138761 | 2013-07-02 | ||

| JP2014036469A JP2015028592A (ja) | 2013-07-02 | 2014-02-27 | 画像形成システム |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015028592A true JP2015028592A (ja) | 2015-02-12 |

| JP2015028592A5 JP2015028592A5 (ja) | 2017-01-12 |

Family

ID=52492318

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014036469A Pending JP2015028592A (ja) | 2013-07-02 | 2014-02-27 | 画像形成システム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2015028592A (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017156521A (ja) * | 2016-03-01 | 2017-09-07 | コニカミノルタ株式会社 | 画像形成装置、画像形成方法、画像形成管理装置および制御プログラム |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4995628A (ja) * | 1972-10-19 | 1974-09-11 |

-

2014

- 2014-02-27 JP JP2014036469A patent/JP2015028592A/ja active Pending

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4995628A (ja) * | 1972-10-19 | 1974-09-11 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017156521A (ja) * | 2016-03-01 | 2017-09-07 | コニカミノルタ株式会社 | 画像形成装置、画像形成方法、画像形成管理装置および制御プログラム |

| US10721369B2 (en) | 2016-03-01 | 2020-07-21 | Konica Minolta, Inc. | Image forming apparatus performing image quality adjustment for foil stamping |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9037065B2 (en) | Foil transferring apparatus and image forming system using the same | |

| JP5924358B2 (ja) | 画像形成装置 | |

| US9081332B2 (en) | Image forming system for transferring a foil image | |

| JP5966593B2 (ja) | 画像形成装置 | |

| JP2008134347A (ja) | 画像形成装置 | |

| KR101021468B1 (ko) | 화상 형성 장치 및 화상 형성 시스템 | |

| JP5124502B2 (ja) | 画像形成装置 | |

| JP2015028592A (ja) | 画像形成システム | |

| EP3528053B1 (en) | Image forming apparatus | |

| JP2008026407A (ja) | 画像記録媒体、画像記録媒体の製法および画像形成装置 | |

| JP2016161614A (ja) | 熱転写プリントシート作成装置、熱転写プリントシート作成方法、及び熱転写プリントシート | |

| JP6123475B2 (ja) | 画像形成装置 | |

| JP2014081473A (ja) | 画像形成装置 | |

| US10031705B2 (en) | Image forming apparatus and image forming method with real time image quality adjustment function | |

| JP2008164933A (ja) | 画像形成装置およびプログラム | |

| JP6283982B2 (ja) | 画像形成システム | |

| JP2015205742A (ja) | 画像形成装置 | |

| JP5887787B2 (ja) | 画像形成装置および処理プログラム | |

| JP2013126910A (ja) | 用紙処理装置、画像形成装置及びプログラム | |

| JP2014126637A (ja) | 画像形成装置 | |

| JP6012480B2 (ja) | 画像形成装置 | |

| JP5485245B2 (ja) | 画像形成装置の入力装置、および画像形成装置 | |

| JP2013088665A (ja) | 加熱装置、画像形成装置および後処理装置 | |

| JP2008203602A (ja) | 画像形成装置 | |

| JP6291924B2 (ja) | シート処理装置、画像形成装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161129 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170207 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170920 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171006 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20180330 |