JP2013504194A - 印刷トラックをセンタリングするための方法 - Google Patents

印刷トラックをセンタリングするための方法 Download PDFInfo

- Publication number

- JP2013504194A JP2013504194A JP2012527315A JP2012527315A JP2013504194A JP 2013504194 A JP2013504194 A JP 2013504194A JP 2012527315 A JP2012527315 A JP 2012527315A JP 2012527315 A JP2012527315 A JP 2012527315A JP 2013504194 A JP2013504194 A JP 2013504194A

- Authority

- JP

- Japan

- Prior art keywords

- track

- centering

- printing

- marker element

- substrate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000000034 method Methods 0.000 title claims abstract description 54

- 239000003550 marker Substances 0.000 claims abstract description 65

- 239000000758 substrate Substances 0.000 claims abstract description 65

- 238000007639 printing Methods 0.000 claims abstract description 62

- 238000000151 deposition Methods 0.000 claims abstract description 16

- 239000000463 material Substances 0.000 claims description 22

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 claims description 4

- 229910052710 silicon Inorganic materials 0.000 claims description 4

- 239000010703 silicon Substances 0.000 claims description 4

- 238000012545 processing Methods 0.000 description 29

- 239000002184 metal Substances 0.000 description 13

- 230000008569 process Effects 0.000 description 13

- 238000007689 inspection Methods 0.000 description 11

- 238000007650 screen-printing Methods 0.000 description 10

- 230000008021 deposition Effects 0.000 description 8

- 230000000875 corresponding effect Effects 0.000 description 6

- 230000004048 modification Effects 0.000 description 6

- 238000012986 modification Methods 0.000 description 6

- 239000004020 conductor Substances 0.000 description 5

- 230000015654 memory Effects 0.000 description 5

- 230000006870 function Effects 0.000 description 4

- 238000007641 inkjet printing Methods 0.000 description 4

- 239000002019 doping agent Substances 0.000 description 3

- 238000004519 manufacturing process Methods 0.000 description 3

- 230000008901 benefit Effects 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000004891 communication Methods 0.000 description 2

- 238000007792 addition Methods 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 230000000295 complement effect Effects 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 239000003989 dielectric material Substances 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 230000009977 dual effect Effects 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000005468 ion implantation Methods 0.000 description 1

- 238000007648 laser printing Methods 0.000 description 1

- 238000001459 lithography Methods 0.000 description 1

- 230000000873 masking effect Effects 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 238000005289 physical deposition Methods 0.000 description 1

- 238000003908 quality control method Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 230000007723 transport mechanism Effects 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K1/00—Printed circuits

- H05K1/02—Details

- H05K1/0266—Marks, test patterns or identification means

- H05K1/0269—Marks, test patterns or identification means for visual or optical inspection

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/02—Details

- H01L31/0224—Electrodes

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L31/00—Semiconductor devices sensitive to infrared radiation, light, electromagnetic radiation of shorter wavelength or corpuscular radiation and specially adapted either for the conversion of the energy of such radiation into electrical energy or for the control of electrical energy by such radiation; Processes or apparatus specially adapted for the manufacture or treatment thereof or of parts thereof; Details thereof

- H01L31/18—Processes or apparatus specially adapted for the manufacture or treatment of these devices or of parts thereof

- H01L31/1876—Particular processes or apparatus for batch treatment of the devices

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K3/00—Apparatus or processes for manufacturing printed circuits

- H05K3/10—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern

- H05K3/12—Apparatus or processes for manufacturing printed circuits in which conductive material is applied to the insulating support in such a manner as to form the desired conductive pattern using thick film techniques, e.g. printing techniques to apply the conductive material or similar techniques for applying conductive paste or ink patterns

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09209—Shape and layout details of conductors

- H05K2201/09654—Shape and layout details of conductors covering at least two types of conductors provided for in H05K2201/09218 - H05K2201/095

- H05K2201/0969—Apertured conductors

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09209—Shape and layout details of conductors

- H05K2201/09654—Shape and layout details of conductors covering at least two types of conductors provided for in H05K2201/09218 - H05K2201/095

- H05K2201/09727—Varying width along a single conductor; Conductors or pads having different widths

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2201/00—Indexing scheme relating to printed circuits covered by H05K1/00

- H05K2201/09—Shape and layout

- H05K2201/09818—Shape or layout details not covered by a single group of H05K2201/09009 - H05K2201/09809

- H05K2201/09918—Optically detected marks used for aligning tool relative to the PCB, e.g. for mounting of components

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/14—Related to the order of processing steps

- H05K2203/1476—Same or similar kind of process performed in phases, e.g. coarse patterning followed by fine patterning

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/16—Inspection; Monitoring; Aligning

- H05K2203/166—Alignment or registration; Control of registration

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05K—PRINTED CIRCUITS; CASINGS OR CONSTRUCTIONAL DETAILS OF ELECTRIC APPARATUS; MANUFACTURE OF ASSEMBLAGES OF ELECTRICAL COMPONENTS

- H05K2203/00—Indexing scheme relating to apparatus or processes for manufacturing printed circuits covered by H05K3/00

- H05K2203/17—Post-manufacturing processes

- H05K2203/173—Adding connections between adjacent pads or conductors, e.g. for modifying or repairing

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/50—Photovoltaic [PV] energy

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Engineering & Computer Science (AREA)

- Microelectronics & Electronic Packaging (AREA)

- General Physics & Mathematics (AREA)

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Computer Hardware Design (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Power Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Photovoltaic Devices (AREA)

- Printing Methods (AREA)

- Electroluminescent Light Sources (AREA)

- Manufacturing Of Printed Wiring (AREA)

- Character Spaces And Line Spaces In Printers (AREA)

Abstract

少なくとも1つの印刷ステーションによって、少なくとも1つの第1の印刷トラックおよび少なくとも1つの第2の印刷トラックを、所定の配向にしたがって印刷基板上に堆積させる印刷トラックのセンタリング方法は、少なくとも1つの第1の印刷トラックおよび少なくとも1つのマーカ要素を、前記基板の、少なくとも1つの第2の印刷トラックをその上に堆積できる部分と一致させて、支持体上に堆積させる第1のステップと、少なくとも1つの第2の印刷トラックを前記基板上に堆積させる第2のステップであって、少なくとも1つの第2の印刷トラックにより、前記マーカ要素と揃うように適合させた少なくとも1つのセンタリング用切れ目が得られ、このセンタリング用切れ目が、前記マーカ要素に対して位置決めおよびセンタリングされることにより、前記第1の印刷トラックに対して前記第2の印刷トラックの位置決めおよびセンタリングが画定される第2のステップとを備える。

Description

本発明は、例えば、それだけではないがウエハ、基板、またはシリコン製の薄いシート上に導電性トラックを印刷し光電池を作製するために、印刷ステップ、例えばシルクスクリーン印刷、インクジェット印刷、レーザ印刷などのシーケンス中に、ある印刷トラックを別の印刷トラックに対して位置合わせするための方法に関する。

1回または複数回の印刷パスにおいて、明確な印刷材料が基板上に堆積され、対応する印刷トラックを画定する印刷、特にセリグラフ印刷が知られている。

この技術が、光電池を作製するためのプロセスにおいて広く適用されることが、やはり知られており、印刷支持体、例えば、ウエハ、基板、またはシリコンの薄いシート上に、様々な印刷トラック、例えば導電体トラック、いわゆる「フィンガ」および「バスバー」が、次々に順次配置された様々な印刷ステーションにおいて印刷される。

光電池の生産、したがって関連する印刷プロセスは、非常に厳格な許容誤差の対象となり、したがって、1つのステーションと次のステーションとの間で堆積される印刷トラックの位置を制御する必要がある。

印刷支持体の位置の、このタイプの制御を行うための1つの既知の技術は、第1の印刷中に同じ印刷材料を用いて、少なくとも1つのマーカ要素、有利には2つ以上のマーカ要素を、支持体上の明確な位置の各々に、しかしながら印刷トラックの堆積パターンの外側に、堆積させることである。

次いで、各マーカの位置は、既に作製されたトラックに対して補足的な別の印刷トラックを所望のアライメントおよび位置決めで堆積させるように、続くステーションにおいて検証される。

制御に関する限りこれは有効であるが、この既知の技術は、マーカ要素の堆積に関していくつかの欠点を有する。すなわち、支持体上にマーカを堆積させることの必要性が、製造時間の長時間化を引き起こす可能性があり、また、印刷した導電体トラックの信号の機能的な特性が少なくとも部分的に損なわれることがある。

実際には、印刷支持体上でのマーカの物理的な堆積により、限定的ではあるが、太陽エネルギーを電気エネルギーに変換するために光電池にとって有用な表面の減少が引き起こされる。

現況技術のこれらの欠点は、シルクスクリーン印刷技術だけでなく別のタイプの印刷、例えばレーザ、インクジェットなどにおいてやはり見出されることがある。

本発明の目的は、現況技術の欠点を克服する簡単かつ正確な、信頼性の高い方法で、別の印刷トラックに対して位置合わせされるように印刷トラックを堆積することができる方法を完全なものにすることである。

出願人は、現況技術の欠点を克服するため、ならびに、これらのおよび他の目的および利点を得るために、本発明を考案し、テストし、具体化した。

本発明は独立請求項に記載され特徴付けられ、一方従属請求項は、本発明の他の特徴または主な独創的なアイデアに対する変形例を記載する。

上記の目的によれば、少なくとも1つの印刷ステーションによって、少なくとも第1の印刷トラックおよび少なくとも第2の印刷トラックが、互いに対する所望の配向にしたがって支持体上に堆積される本発明による方法が、少なくとも1つの印刷トラックを位置合わせするために適用される。

本発明による方法は、少なくとも1つの第1の印刷トラックおよび少なくとも1つのマーカ要素を、支持体の、第2の印刷トラックの少なくとも一部をその上に堆積できる部分に対応するように支持体上に堆積させる、少なくとも1つの第1のステップを行う。

本発明によれば、本方法は、少なくとも1つの第2の印刷トラックを支持体上に堆積させる第2のステップであって、前記少なくとも1つの第2の印刷トラックにより、印刷材料のない前記第2のトラックのゾーン内にセンタリング用切れ目が得られ、前記ゾーンがマーカ要素と揃うように適合され、センタリング用切れ目がマーカ要素に対して位置決めおよびセンタリングされることにより、少なくとも1つの第1の印刷トラックに対する前記少なくとも1つの第2の印刷トラックの位置決めおよびセンタリングが画定される少なくとも1つの第2のステップを備える。

本発明を用いると、マーカ要素に対して第1の印刷トラックに関連して第2の印刷トラックを堆積させ、同時に、第2の印刷トラックの内側にマーカ要素を含ませることが、したがって可能である。

変形例によれば、第1のステップおよび第2のステップは、互いに対して順番に構成される。

別の一変形例によれば、第1のステップおよび第2のステップは、逆の順序で実行される、すなわち、第2のステップが第1のステップの上流で実行される。

このようにして、支持体のすべての自由表面が、機能し、設けられた印刷トラック外部の印刷材料からいかなる妨害をも受けない。

本発明による解決法は、印刷方法が印刷ヘッドに対して支持体を動かすことを行うケースにおいても、支持体が同じ位置に常に維持されて印刷ステーションが動かされるケースにおいても、特に有利である。

本発明による解決法のもう1つの利点は、データに基づいて後続の動作ステップおよび/または後続の動作サイクルを制御し調整するために、必要であれば、制御ユニットおよび命令ユニットによって記憶されることが可能である、少なくともいくつかのデータを供給することである。

本発明を用いて特に、第1の印刷の位置、第2の印刷の位置、したがって2つの間の位置の差異についての正確な情報を得ることが可能である。

この情報を、後続の印刷ステップを制御するために、したがって、行われる印刷のアライメントを向上させるために使用することができる。

支持体が、例えば光電池を作製するためのシリコンウエハであり、印刷トラックが、例えば導電性ペーストを用いて作製される実施形態の一形態では、少なくとも第2の横断するトラック(以降「バスバー」と定義する)によって端部のところで接続される互いに実質的に平行な複数の第1のトラック(以降「フィンガ」と定義する)を堆積させることが既知である。

この変形解決法では、マーカ要素は、フィンガが印刷されるステップにおいて、支持体の、次いでバスバーがその上に印刷される部分に対応するように、支持体上に堆積される。各バスバーには、その幅内に含まれ、それぞれのマーカ要素よりも意図的により大きな形態から構成される少なくとも1つのセンタリング用切れ目、この場合には孔、を設ける。

これを行うことによって、印刷プロセスの終わりには、マーカ要素が、太陽エネルギーの受領条件および変換条件を損なわずにバスバーのバルク内に含まれる。

変形例によれば、第2のステップの終わりには、マーカ要素とセンタリング用切れ目との共通ゾーンに対応して、少なくともマーカ要素およびセンタリング用切れ目を完全に覆うことが可能な接続材料をバスバー上、有利にはバスバーの全延長上に堆積することを行う第3の最終仕上げおよび接続ステップが行われる。

このようにして、特に、印刷材料が導電性材料である条件では、センタリング用切れ目とマーカ要素との間に画定される何もない間隙のために、連続性が機能的に途切れることが第2の印刷トラック上で実質的に解消される。

別の一変形例によれば、第2の印刷トラックがその上に堆積される支持体の同じ部分上に、2つのマーカ要素が設けられる。その結果、第2の印刷トラックによって、対応するマーカ要素のセンタリングおよび位置決めに合致するように相互に配置された2つの対応するセンタリング用切れ目が得られる。

この変形解決法では、第2のトラックが、第1のトラックに対して意図的に配向され、例えば前記トラック間の実質的に直交する条件を保証する。

別の一変形例によれば、マーカ要素は、実質的に円形の形態を有し、その結果、センタリング用切れ目が、マーカ要素の直径よりも大きな実質的に円形の形態を有する。

別の一変形例によれば、マーカ要素は、実質的に多角形の形状、楕円形を有するか、または、場合によっては十字(+)、アスタリスク(*)、ダッシュ(−)などの英数字記号を表す。その結果、バスバーの対応するセンタリング用切れ目は、一様により大きな相関性のある形状を有する。

さらなる変形例によれば、マーカ要素が、第1の印刷トラックの1つまたは複数の切れ目によって作製される。

マーカ要素の形状およびサイズを、第1の印刷トラックに対する第2の印刷トラックの位置決めおよびセンタリングの様々な必要性に応じて選択することができる。

別の一変形例によれば、2つの印刷の2つの印刷ステップの終わりには、例えばセンタリング用切れ目とマーカ要素との間の間隙の寸法読み取りによって、実行したセンタリングの正確さを検証する制御ステップを行うことができる。

本発明のこれらの特徴および他の特徴は、添付した図面を参照して非限定的な例として与えられる実施形態のいくつかの好ましい形態の下記の説明から明らかになるであろう。

理解を容易にするために、可能である場合には、複数の図に共通な同一の要素を示すために、同一の参照番号を使用している。一実施形態の要素および特徴を、さらなる記述がなくとも別の実施形態に有利に組み込むことができることが企図されている。

図を参照して、本発明による印刷トラックのためのセンタリング方法の実施形態の第1の形態の3つのステップを示す。

この場合、本方法は、光電池を作製するための基板150、例えばウエハ上に、印刷トラック、例えば導電性トラックのシルクスクリーン印刷の非限定的な実施例を提供するために適用され、添付図面にはその一部のみが示される。

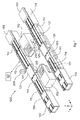

図1は、本発明の一実施形態による、基板処理システム、またはシステム100の概略等角図である。一実施形態では、システム100は、2つの送入コンベア111、アクチュエータアセンブリ140、複数の処理ネスト131、複数の処理ヘッド102、2つの送出コンベア112、およびシステムコントローラ101を一般に含む。送入コンベア111は、各々が、入口コンベア113などの入口装置から処理されていない基板150を受け取ることができ、アクチュエータアセンブリ140に連結された処理ネスト131へ各処理されていない基板150を搬送することができるように、並列処理構成に構成される。加えて、送出コンベア112は、各々が、処理ネスト131から処理した基板150を受け取ることができ、出口コンベア114などの基板取り出し装置へ各処理した基板150を搬送することができるように、並列に構成される。

一実施形態では、処理ヘッド102を介して基板150上に堆積させた材料を硬化させるために、各出口コンベア114を、オーブン199を通って処理した基板150を移送するように適合させる。

本発明の一実施形態では、システム100は、スクリーン印刷処理システムであり、処理ヘッド102は、基板150上に材料のパターン形成した層をスクリーン印刷するように構成されているスクリーン印刷構成要素を含む。

別の一実施形態では、システム100は、インクジェット印刷システムであり、処理ヘッド102は、基板150上に材料のパターン形成した層を堆積させるように構成されているインクジェット印刷構成要素を含む。

図2は、図1に図示したシステム100の概略平面図である。図1および図2は、2つの処理ネスト131(位置「1」および「3」にある)を有するシステム100を図示し、各々が送出コンベア112へ処理した基板150を搬送し、送入コンベア111から処理していない基板150を受け取ることの両方のために設置される。したがって、システム100内では、基板の動きは、図1および図2に示した経路「A」に一般にしたがう。この構成では、あるプロセス(例えば、スクリーン印刷、インクジェット印刷、材料除去)をそれぞれの処理ネスト131上に据えられた処理していない基板150上に実行することができるように、別の2つの処理ネスト131(位置「2」および「4」にある)が、処理ヘッド102の下に各々設置される。かかる並列処理構成は、最小にした処理システム設置面積で大きな処理能力を可能にする。システム100が2つの処理ヘッド102および4つの処理ネスト131を有するように図示されているが、システム100は、本発明の範囲から逸脱せずに追加の処理ヘッド102および/または処理ネスト131を備えることができる。

一実施形態では、送入コンベア111および送出コンベア112は、システムコントローラ101と通信しているアクチュエータ(図示せず)の使用によって、システム100内の所望の位置に基板150を支持し移送するために、少なくとも1つのベルト116を含む。図1および図2が2ベルトスタイルの基板搬送システムを一般的に図示しているが、別のタイプの搬送機構を、本発明の基本的な範囲から変わることなく同じ基板搬送機能および基板位置決め機能を実行するために使用することができる。

一実施形態では、システム100は、検査システム200をやはり含み、検査システムは処理を実行する前および実行した後に基板150の位置を定め、検査するように適合している。検査システム200は、図1および図2に示したようなローディング位置/アンローディング位置「1」および「3」に設置された基板150を検査するように設置された1つまたは複数のカメラ120を含むことができる。検査システム200は、少なくとも1つのカメラ120(例えば、CCDカメラ)および、位置を定め、検査し、システムコントローラ101へ結果を通信することが可能である他の電子構成要素を一般的に含む。一実施形態では、検査システム200は、送入される基板150のある特徴の場所の位置を定め、基板150を処理する前に、処理ヘッド102の下での基板150の正確な位置決めを支援するために基板150の配向および位置の解析のためにシステムコントローラ101へ検査結果を通信する。一実施形態では、検査システム200は、損傷した基板または誤って処理した基板を生産ラインから取り除くことができるように、基板150を検査する。一実施形態では、処理ネスト131は、基板を検査システム200によってより容易に検査することができるように、処理ネスト上に設置した基板150を照明するための、ランプまたは他の類似の光放射装置を各々が包含することができる。

システムコントローラ101は、システム100全体の制御および自動化を容易にし、中央処理ユニット(CPU)(図示せず)、メモリ(図示せず)、およびサポート回路(またはI/O)(図示せず)を含むことができる。CPUを、様々なチャンバプロセスおよびハードウェア(例えば、コンベア、検出器、モータ、流体供給ハードウェア、等)を制御するための工業的設定の際に使用し、システムおよびチャンバプロセス(例えば、基板位置、プロセス時間、検出器信号、等)をモニタするコンピュータプロセッサのいずれかの形態のうちの1つとすることができる。メモリを、CPUに接続し、ランダムアクセスメモリ(RAM)、読み取り専用メモリ(ROM)、フロッピディスク、ハードディスク、またはその場所のまたは離れた場所の任意の別の形態のディジタル記憶装置などの、容易に入手可能なメモリのうちの1つまたは複数とすることができる。ソフトウェア命令およびデータを、コード化することができ、CPUを命令するためにメモリ内に記憶することができる。サポート回路を、従来の方法でプロセッサをサポートするためにCPUにやはり接続する。サポート回路は、キャッシュ、電源、クロック回路、入力/出力回路、サブシステム、等を含むことができる。システムコントローラ101によって読み取り可能なプログラム(またはコンピュータ命令)は、どのタスクが基板上で実行可能であるかを決定する。好ましくは、プログラムは、システムコントローラ101によって読み取り可能なソフトウェアであり、それは、少なくとも基板位置情報、様々な制御された構成要素の移動のシーケンス、基板検査システム情報、およびこれらの任意の組み合わせを生成し記憶するためのコードを含む。

一実施形態では、システム100内で利用される2つの処理ヘッド102を、Applied Materials Italia Srlから入手可能な従来型のスクリーン印刷ヘッドとすることができ、これは、スクリーン印刷プロセス中に位置「2」または「4」にある処理ネスト131上に配置された基板150の表面上へ所望のパターンで材料を堆積するように適合している。一実施形態では、処理ヘッド102は、複数のアクチュエータ、例えばアクチュエータ105(例えば、ステッパモータまたはサーボモータ)を含み、これはシステムコントローラ101と通信しており、印刷しようとする基板150に対して処理ヘッド102内に配置されたスクリーン印刷マスク(図示せず)の位置および/または角度配向を調節するために使用される。一実施形態では、スクリーン印刷マスクは、基板150の表面上のスクリーン印刷される材料のパターンおよび配置を画定するために、印刷マスクを貫通して形成された複数の孔、スロット、または他のアパーチャを具備する金属シートまたは金属プレートである。一実施形態では、スクリーン印刷される材料は、導電性インクもしくはペースト、誘電体インクもしくはペースト、ドーパントジェル、エッチジェル、1つもしくは複数のマスク材料、または他の導電性材料もしくは誘電体材料を備えることができる。一般的には、基板150の表面上に堆積すべきスクリーン印刷するパターンを、アクチュエータ105を使用し、かつ検査システム200からシステムコントローラ101によって受け取られる情報を使用して、スクリーン印刷マスクを配向させることによって自動化した方式で基板150に対して位置合わせする。一実施形態では、処理ヘッド102を、約125mm〜156mmの幅および約70mm〜156mmの長さを有する太陽電池基板上に金属含有材料または誘電体含有材料を堆積するように適合させる。

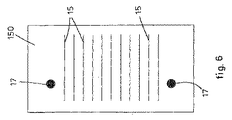

特定のケースでは、各基板、またはウエハ150は、明確な印刷パターンにしたがってその上側表面上に複数の印刷トラック、この場合、実質的に互いに平行な「フィンガ」と呼ばれる複数の第1のトラック15と、互いに電気的に接続するために、実質的に第1のトラック15と垂直であり交差する「バスバー」と呼ばれる第2のトラック16とを収容するために適している。

概略的に図3に示したように、本発明による方法の第1のステップでは、第1の印刷ステップが、前記プリントヘッド102のうちの1つを使用することによって、これらの印刷パターンにしたがって第1のトラック15を堆積することを基板、またはウエハ、150上に実行する。

この同じステップでは、本方法は、同じ印刷材料を用いて基板、またはウエハ、150上にマーカ要素17を堆積することをやはり行う。

マーカ要素17は、この場合には、実質的に円形の形状を有し、与えられた印刷パターンにしたがって、第2のトラック16がその上に堆積される基板、またはウエハ、150の一部に対応して位置決めされる。

本発明による方法の第2のステップは、図4に示したように、基板、またはウエハ、150上の第2のトラック16の堆積を包含する。

特に、第2のトラック16には、マーカ要素17に対して相関性のある形状およびより大きなサイズを有する貫通センタリング孔19が設けられる。

このようにして、基板、またはウエハ、150上のマーカ要素17を用いてセンタリング孔19の位置をセンタリングすることによって、第2のトラック16が堆積される位置は、与えられた印刷パターンを正確に守るように、システムコントローラ101を使用することによって無条件に規定される。

このステップでは、センタリング孔19とマーカ要素17との間に画定される何もない間隙の測定値の検出に基づいて、例えばシステムコントローラ101によって命令される検査システム200を使用することによって、品質制御をやはり行うことができる。

実際には、円周の総延長に沿った間隙の幅を検出し、検出した値が必要とされる許容誤差内になることを検証することによって、本方法のこれらの2つのステップにおいて実行した印刷が、満足であると見なされる。

図5に示したように、2つのトラック15および16を印刷し、位置決めし、センタリングするステップの終わりには、センタリング孔19およびマーカ要素17がその上に存在する基板、またはウエハ、150のゾーンに対応して、接続ペースト20を堆積する最終仕上げステップが行われる。

接続ペースト20は、センタリング孔19およびマーカ要素17を完全に覆うだけでなく、第2のトラック16の全長に亘る、または通常であれば連続性の途切れを画定する間隙と少なくとも対応する構造的なおよび機能的な接続も確立する。

このようにして、特に導電性トラックのケースでは、電気的導通の最大歩留りを、したがって基板、またはウエハ、150から構成される光電池の最大歩留りを得るように、接続ペースト20が、導電性材料から作製される。

図6、図7および図8に示した実施形態の形態では、第1のステップは、この場合には第1のトラック15に対して実質的に直交する第2のトラック16の所望のアライメントを保証するために、同じ第2のトラック16用に2つのマーカ要素17を堆積することを行う。

一実施形態では、システムコントローラ101からの命令信号にしたがって、アクチュエータ105を用いてプリントヘッド102を動かすことによって、アライメントを行うことができる。

この場合には、2つのマーカ要素17を、第1のトラック15の堆積と一緒に同じ印刷ステップにおいて同時に堆積する。

2つのマーカ要素17のうちの第1の要素を、第1のトラック15の一部も堆積させる第1の印刷サブステップにおいて堆積し、これに対して2つのマーカ要素17のうちの第2のものを、残っているそれに続く第1のトラック15、または層が堆積される第2の印刷サブステップにおいて堆積することを行うことは、やはり本発明に含まれる。

添付した図面には示されていない別の変形例によれば、2つよりも多くのマーカ要素17でさえ、第1のトラック15を印刷するそれぞれのサブステップにおいて各々を、またはトラック15を印刷する同じサブステップにおいて1つよりも多くを、または第2のトラック16を印刷するステップ中にでさえ、堆積させることができる。

第2のトラック16は、したがって、2つのセンタリング孔19を備え、各々が関係するマーカ要素17に対してセンタリングされるように適合する。相互のアライメントを、一実施形態では、システムコントローラ101の制御の下で検査システム200を使用することによって行うことができる。

2つの関係するマーカ要素17に対する2つのセンタリング孔19の同時のセンタリングは、第1のトラック15に対して第2のトラック16を所望の方法で位置決めし、センタリングすることを可能にする。

実施形態のこの第2の形態は、また、単一ステップでのまたはいくつかのサブステップでのマーカ要素17の堆積とは無関係に、所望の機能上の接続および構造的な接続性を規定するために、接続ペースト20が、各センタリング孔19および関係するマーカ要素17と一致して堆積される、第3の最終仕上げステップを行う。

図9、図10、図11および図12に示した変形例では、マーカ要素17の4つの可能性のある形態およびその結果としての関係するセンタリング孔19を、単に一例として示す。

図9に示したように、マーカ要素17は、実質的に楕円形の形態を有し、存在する面の2つの軸上だけでなく、構造のその幾何学的軸の配向、したがって第1のトラック15に対するその配向に対してもそれ自体をセンタリングすることによって規定する。

図10に示した変形例では、マーカ要素17および対応するセンタリング孔19は、実質的に十字形である。この場合にもまた、マーカ要素17およびセンタリング孔19の形態は、十字の腕の配向にしたがって、所望のセンタリング位置および配向を決定する。

図11に示した変形例では、マーカ要素17およびセンタリング孔19は、四角形の形状である。この場合にもまた、前の変形例におけるよりもはるかに単純化した形態を具備するが、所望のセンタリング位置および配向が同時に保証される。

図12に示したさらなる変形例では、マーカ要素17は、第1のトラック15の配線の切れ目によって作製され、センタリング孔19が、この非限定的なケースでは、センタリング機能を実行するように円形の形状を有する。

基板150上のトラック(フィンガおよびバスバー)の二重のまたは多重の印刷は、本発明の実施形態を使用すると特に有利である。

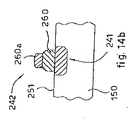

本発明の実施形態は、基板の表面上に所望のパターン230で形成されている高ドープ領域241の上方に金属コンタクトの形成を含む太陽電池形成プロセスを提供する。

本発明の実施形態は、ドーパントペーストが高ドープ領域241を決定するように印刷され、広いフィンガ260を画定する広い金属配線が、高ドープ領域241上に印刷され、狭いフィンガ260aを画定する狭い金属配線が、広い金属配線上に印刷され(図14aおよび図14b参照)、次にバスバー261が印刷される(図13)。

図13は、高ドープ領域241ならびにフィンガ260およびバスバー261などの高ドープ領域上に形成されたパターン形成した金属コンタクト構造242を有する基板150の表面251の平面図である。

図14aは、図13に示した切断線13−13のところに作製される側面断面図であり、高ドープ領域241上に配置された広い金属フィンガ260を有する表面251の一部を図示する。

図14bは、さらなる実施形態の側面断面図であり、広い金属フィンガ260上に配置された狭い金属フィンガ260aを有する表面251の一部を図示する。

フィンガ260、260aおよびバスバー261などの金属コンタクト構造は、高ドープ領域241上に形成され、その結果、高品質の電気的接続をこれらの2つの領域間に形成することができる。低抵抗で安定なコンタクトは、太陽電池の性能にとって極めて重要である。高ドープ領域241は、高ドープ領域中に配されたドーパント原子の約0.1原子%以下を有する基板150材料の一部を一般的に包含する。パターン形成したタイプの高ドープ領域241を、従来のリソグラフィ技術およびイオン注入技術によって、または本分野において良く知られている従来の誘電体マスキング技術および高温炉拡散技術によって形成することができる。

しかしながら、ステップの修正および/または追加を、本発明の分野および範囲から逸脱することなく、これまでに説明したような方法に対して行うことができることが、明らかである。

例えば、基板、またはウエハ、150の様々な動作要求および機能要求にしたがって、第1のトラック15と第2のトラック16との間、トラック15、16とマーカ要素17との間、トラック15、16とマーカ要素17と接続ペースト20との間に、様々な材料を使用することは本発明に含まれる。

各第2のトラック16に対して2つ以上のマーカ要素17をセンタリング孔19に対して設けることを行うことも本発明に含まれる。

また、特定の例を参照して本発明を説明したが、当業者であれば、特許請求の範囲に記載した特徴を有し、したがって特許請求の範囲によって規定される権利範囲に含まれる印刷トラックのセンタリング方法の多くの別の等価な形態を実現することができるであろう。

Claims (9)

- ウエハ、基板、またはシリコンから作製された薄いシート上で印刷トラックをセンタリングするための方法であって、少なくとも1つの印刷ステーション(102)によって、少なくとも1つの第1の印刷トラック(15)および少なくとも1つの第2の印刷トラック(16)を、所定の配向にしたがって印刷基板(150)上に堆積する方法において、

−少なくとも1つの第1の印刷トラック(15)および少なくとも1つのマーカ要素(17)を、前記基板(150)の、少なくとも1つの第2の印刷トラック(16)をその上に堆積できる部分と対応させて、支持体(11)上に堆積させる第1のステップと、

−少なくとも1つの第2の印刷トラック(16)を前記基板(150)上に堆積させる第2のステップであって、少なくとも1つの第2の印刷トラック(16)によって、印刷材料のない前記第2の印刷トラック(16)のゾーン中に少なくとも1つのセンタリング用切れ目(19)が得られ、前記ゾーンが前記マーカ要素(17)と揃うように適合され、センタリング用切れ目(19)が前記マーカ要素(17)に対して位置決めおよびセンタリングされることにより、前記第1の印刷トラック(15)に対する前記第2の印刷トラック(16)の前記位置決めおよびセンタリングが画定される第2のステップと

を含むことを特徴とする方法。 - 前記第2のステップの終わりに、前記第2の印刷トラック(16)上に、前記マーカ要素(17)と前記センタリング用切れ目(19)との前記共通ゾーンに対応するように、少なくとも前記マーカ要素(17)および前記センタリング用切れ目(19)を完全に覆うことが可能な接続材料(20)を堆積させる第3の最終仕上げおよび接続ステップを行うことを特徴とする、請求項1に記載の方法。

- 前記第1のステップが、前記第2の印刷トラック(16)がその上に堆積される基板(150)の同じ部分上に2つのマーカ要素(17)を堆積させることを特徴とする、請求項1または2に記載の方法。

- 前記第2の印刷トラック(16)によって、前記対応する2つのマーカ要素(17)のセンタリングおよび位置決めに合致するように相互に堆積された2つのセンタリング用切れ目が得られることを特徴とする、請求項3に記載の方法。

- 前記マーカ要素(17)が実質的に円形の形態に作製されることと、前記センタリング用切れ目(19)が、前記マーカ要素(17)の直径よりも大きな実質的に円形の形態に作製されることとを特徴とする、請求項1ないし4のいずれか一項に記載の方法。

- 前記マーカ要素(17)が実質的に多角形の形状に作製されることを特徴とする、請求項1ないし5のいずれか一項に記載の方法。

- 前記マーカ要素(17)が実質的に楕円形の形状に作製されることを特徴とする、請求項1ないし5のいずれか一項に記載の方法。

- 前記マーカ要素(17)が前記第1の印刷トラック(15)の切れ目であることを特徴とする、請求項1ないし5のいずれか一項に記載の方法。

- 前記2つの印刷トラック(15、16)の前記の2つの印刷ステップの終わりに、前記センタリング用切れ目(19)と前記マーカ要素(17)との間の間隙のサイズを読み取ることによって、実行した前記センタリングの正確さを検証する制御ステップを行うことを特徴とする、請求項1ないし8のいずれか一項に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| ITUD2009A000150 | 2009-09-03 | ||

| ITUD2009A000150A IT1398429B1 (it) | 2009-09-03 | 2009-09-03 | Procedimento per l'allineamento di una traccia di stampa |

| PCT/EP2010/062841 WO2011026880A1 (en) | 2009-09-03 | 2010-09-02 | Method for centering a print track |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2013504194A true JP2013504194A (ja) | 2013-02-04 |

| JP2013504194A5 JP2013504194A5 (ja) | 2013-11-14 |

Family

ID=41682550

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012527315A Pending JP2013504194A (ja) | 2009-09-03 | 2010-09-02 | 印刷トラックをセンタリングするための方法 |

Country Status (8)

| Country | Link |

|---|---|

| US (1) | US20120216694A1 (ja) |

| EP (1) | EP2474211B1 (ja) |

| JP (1) | JP2013504194A (ja) |

| KR (1) | KR20120080191A (ja) |

| CN (1) | CN102484948B (ja) |

| IT (1) | IT1398429B1 (ja) |

| TW (1) | TW201115677A (ja) |

| WO (1) | WO2011026880A1 (ja) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ITUD20110171A1 (it) * | 2011-10-24 | 2013-04-25 | Applied Materials Italia Srl | Metodo ed impianto di controllo in retroazione ad anello chiuso per la stampa di uno schema multistrato |

| NL2013237B1 (en) * | 2014-07-22 | 2016-08-16 | Roth & Rau B V | Inkjet printing system and method for processing wafers. |

| WO2017011005A1 (en) * | 2015-07-15 | 2017-01-19 | Hewlett-Packard Development Company, L.P. | Diagnostic plot for printing system |

| NL2016137B1 (en) | 2016-01-21 | 2017-07-25 | Meyer Burger (Netherlands) B V | Inkjet printing system and method for processing substrates. |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01253297A (ja) * | 1988-03-31 | 1989-10-09 | Taiyo Yuden Co Ltd | 厚膜回路装置の製造方法 |

| JPH0229566U (ja) * | 1988-08-18 | 1990-02-26 | ||

| JPH02129761U (ja) * | 1989-03-31 | 1990-10-25 | ||

| JPH04307791A (ja) * | 1991-04-04 | 1992-10-29 | Nec Corp | 印刷配線板の製造方法 |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4376584A (en) * | 1980-06-02 | 1983-03-15 | Bell Telephone Laboratories, Inc. | Pattern printing including aligning masks and monitoring such alignment |

| US4590327A (en) * | 1984-09-24 | 1986-05-20 | Energy Conversion Devices, Inc. | Photovoltaic device and method |

| WO2005109524A1 (ja) * | 2004-05-07 | 2005-11-17 | Mitsubishi Denki Kabushiki Kaisha | 太陽電池及びその製造方法 |

| DE102007041057A1 (de) * | 2007-08-29 | 2009-03-05 | Manz Automation Ag | Verfahren zum Herstellen einer Solarzelle |

-

2009

- 2009-09-03 IT ITUD2009A000150A patent/IT1398429B1/it active

-

2010

- 2010-09-02 KR KR1020127008644A patent/KR20120080191A/ko not_active Application Discontinuation

- 2010-09-02 EP EP10747865.3A patent/EP2474211B1/en not_active Not-in-force

- 2010-09-02 TW TW099129712A patent/TW201115677A/zh unknown

- 2010-09-02 US US13/394,134 patent/US20120216694A1/en not_active Abandoned

- 2010-09-02 WO PCT/EP2010/062841 patent/WO2011026880A1/en active Application Filing

- 2010-09-02 CN CN201080039560.8A patent/CN102484948B/zh active Active

- 2010-09-02 JP JP2012527315A patent/JP2013504194A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH01253297A (ja) * | 1988-03-31 | 1989-10-09 | Taiyo Yuden Co Ltd | 厚膜回路装置の製造方法 |

| JPH0229566U (ja) * | 1988-08-18 | 1990-02-26 | ||

| JPH02129761U (ja) * | 1989-03-31 | 1990-10-25 | ||

| JPH04307791A (ja) * | 1991-04-04 | 1992-10-29 | Nec Corp | 印刷配線板の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| CN102484948B (zh) | 2015-01-07 |

| EP2474211A1 (en) | 2012-07-11 |

| KR20120080191A (ko) | 2012-07-16 |

| CN102484948A (zh) | 2012-05-30 |

| WO2011026880A1 (en) | 2011-03-10 |

| TW201115677A (en) | 2011-05-01 |

| ITUD20090150A1 (it) | 2011-03-04 |

| EP2474211B1 (en) | 2014-03-05 |

| IT1398429B1 (it) | 2013-02-22 |

| US20120216694A1 (en) | 2012-08-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2474212B1 (en) | Method and apparatus to detect the alignment of a substrate | |

| JP5599411B2 (ja) | 自動スクリーン印刷プロセス | |

| CN102325654A (zh) | 多层图案的丝网印刷方法及设备 | |

| JP2012531729A (ja) | 基板処理システム | |

| JP2013504050A (ja) | 試験装置および関連方法 | |

| JP2013504194A (ja) | 印刷トラックをセンタリングするための方法 | |

| JP2013093578A (ja) | 多層パターンの印刷の閉ループフィードバック制御のための方法および装置 | |

| CN101882591B (zh) | 晶片的检测方法 | |

| US20120219725A1 (en) | Substrate Processing Apparatus And Method | |

| EP2650674A1 (en) | Method to control the printing of a pattern printed on a substrate | |

| US20120140193A1 (en) | Dynamic wafer alignment method in exposure scanner system | |

| EP2704204A1 (en) | Method and apparatus for printing a pattern on a substrate | |

| CN102481797B (zh) | 用于印刷多层图案的多重控制方法及相关设备 | |

| CN101689540B (zh) | 制造集成电路的方法 | |

| KR101399540B1 (ko) | 검사 장치 | |

| Hermans et al. | Inkjet printing for solar cell mass production on the PiXDRO JETx platform | |

| US20170098601A1 (en) | Mask and metal wiring of a semiconductor device formed using the same | |

| JP7329905B2 (ja) | 太陽電池装置の不整合を処理する方法と、これによって形成される装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130828 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130917 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140212 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140722 |