JP2012506250A - アルコールの製造方法 - Google Patents

アルコールの製造方法 Download PDFInfo

- Publication number

- JP2012506250A JP2012506250A JP2011532703A JP2011532703A JP2012506250A JP 2012506250 A JP2012506250 A JP 2012506250A JP 2011532703 A JP2011532703 A JP 2011532703A JP 2011532703 A JP2011532703 A JP 2011532703A JP 2012506250 A JP2012506250 A JP 2012506250A

- Authority

- JP

- Japan

- Prior art keywords

- extraction solvent

- pressure

- temperature

- water

- acid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 title claims abstract description 144

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 31

- 238000000605 extraction Methods 0.000 claims abstract description 231

- 239000002904 solvent Substances 0.000 claims abstract description 209

- 239000002253 acid Substances 0.000 claims abstract description 101

- 239000000243 solution Substances 0.000 claims abstract description 94

- 235000000346 sugar Nutrition 0.000 claims abstract description 93

- 239000007864 aqueous solution Substances 0.000 claims abstract description 62

- 239000000203 mixture Substances 0.000 claims abstract description 48

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 48

- 239000000463 material Substances 0.000 claims abstract description 45

- 238000004064 recycling Methods 0.000 claims abstract description 43

- 229920001542 oligosaccharide Polymers 0.000 claims abstract description 35

- 150000002482 oligosaccharides Chemical class 0.000 claims abstract description 35

- 239000011260 aqueous acid Substances 0.000 claims abstract description 34

- 238000001704 evaporation Methods 0.000 claims abstract description 32

- 238000000034 method Methods 0.000 claims abstract description 32

- 239000007788 liquid Substances 0.000 claims abstract description 29

- 238000009835 boiling Methods 0.000 claims abstract description 28

- 238000000855 fermentation Methods 0.000 claims abstract description 20

- 230000004151 fermentation Effects 0.000 claims abstract description 20

- 230000002378 acidificating effect Effects 0.000 claims abstract description 19

- 230000003301 hydrolyzing effect Effects 0.000 claims abstract description 19

- 238000003776 cleavage reaction Methods 0.000 claims abstract description 12

- LCGLNKUTAGEVQW-UHFFFAOYSA-N Dimethyl ether Chemical compound COC LCGLNKUTAGEVQW-UHFFFAOYSA-N 0.000 claims description 60

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 claims description 36

- 230000007062 hydrolysis Effects 0.000 claims description 23

- 238000006460 hydrolysis reaction Methods 0.000 claims description 23

- 238000009833 condensation Methods 0.000 claims description 16

- 230000005494 condensation Effects 0.000 claims description 16

- 230000008020 evaporation Effects 0.000 claims description 12

- 238000001035 drying Methods 0.000 claims description 6

- 229920005610 lignin Polymers 0.000 description 21

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 18

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 15

- 239000000725 suspension Substances 0.000 description 15

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 13

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 12

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 12

- 240000004808 Saccharomyces cerevisiae Species 0.000 description 11

- 235000014680 Saccharomyces cerevisiae Nutrition 0.000 description 11

- 238000005903 acid hydrolysis reaction Methods 0.000 description 11

- 239000002002 slurry Substances 0.000 description 11

- 229920002678 cellulose Polymers 0.000 description 9

- 239000001913 cellulose Substances 0.000 description 9

- 150000001875 compounds Chemical class 0.000 description 9

- 239000000706 filtrate Substances 0.000 description 8

- 235000011007 phosphoric acid Nutrition 0.000 description 7

- 238000000926 separation method Methods 0.000 description 7

- 239000002023 wood Substances 0.000 description 7

- CSCPPACGZOOCGX-UHFFFAOYSA-N Acetone Chemical compound CC(C)=O CSCPPACGZOOCGX-UHFFFAOYSA-N 0.000 description 6

- XOBKSJJDNFUZPF-UHFFFAOYSA-N Methoxyethane Chemical compound CCOC XOBKSJJDNFUZPF-UHFFFAOYSA-N 0.000 description 6

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 6

- 150000001298 alcohols Chemical class 0.000 description 6

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 6

- 229910000019 calcium carbonate Inorganic materials 0.000 description 6

- 238000001816 cooling Methods 0.000 description 6

- 239000010902 straw Substances 0.000 description 6

- 150000008163 sugars Chemical class 0.000 description 6

- 241000209094 Oryza Species 0.000 description 5

- 235000007164 Oryza sativa Nutrition 0.000 description 5

- 239000012065 filter cake Substances 0.000 description 5

- 229910052500 inorganic mineral Inorganic materials 0.000 description 5

- 244000005700 microbiome Species 0.000 description 5

- 239000011707 mineral Substances 0.000 description 5

- 235000009566 rice Nutrition 0.000 description 5

- 239000007787 solid Substances 0.000 description 5

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 4

- 239000003054 catalyst Substances 0.000 description 4

- 238000004821 distillation Methods 0.000 description 4

- 238000002474 experimental method Methods 0.000 description 4

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 4

- 230000007017 scission Effects 0.000 description 4

- 239000011877 solvent mixture Substances 0.000 description 4

- ZWEHNKRNPOVVGH-UHFFFAOYSA-N 2-Butanone Chemical compound CCC(C)=O ZWEHNKRNPOVVGH-UHFFFAOYSA-N 0.000 description 3

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 3

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 3

- 229920001131 Pulp (paper) Polymers 0.000 description 3

- 239000003960 organic solvent Substances 0.000 description 3

- FERIUCNNQQJTOY-UHFFFAOYSA-N Butyric acid Chemical compound CCCC(O)=O FERIUCNNQQJTOY-UHFFFAOYSA-N 0.000 description 2

- SRBFZHDQGSBBOR-IOVATXLUSA-N D-xylopyranose Chemical compound O[C@@H]1COC(O)[C@H](O)[C@H]1O SRBFZHDQGSBBOR-IOVATXLUSA-N 0.000 description 2

- 241000196324 Embryophyta Species 0.000 description 2

- 102000004190 Enzymes Human genes 0.000 description 2

- 108090000790 Enzymes Proteins 0.000 description 2

- 229920002488 Hemicellulose Polymers 0.000 description 2

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 2

- NTIZESTWPVYFNL-UHFFFAOYSA-N Methyl isobutyl ketone Chemical compound CC(C)CC(C)=O NTIZESTWPVYFNL-UHFFFAOYSA-N 0.000 description 2

- UIHCLUNTQKBZGK-UHFFFAOYSA-N Methyl isobutyl ketone Natural products CCC(C)C(C)=O UIHCLUNTQKBZGK-UHFFFAOYSA-N 0.000 description 2

- 240000008042 Zea mays Species 0.000 description 2

- 235000005824 Zea mays ssp. parviglumis Nutrition 0.000 description 2

- 235000002017 Zea mays subsp mays Nutrition 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 235000005822 corn Nutrition 0.000 description 2

- 150000002170 ethers Chemical class 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- HYBBIBNJHNGZAN-UHFFFAOYSA-N furfural Chemical compound O=CC1=CC=CO1 HYBBIBNJHNGZAN-UHFFFAOYSA-N 0.000 description 2

- 239000007789 gas Substances 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 150000002402 hexoses Chemical class 0.000 description 2

- JVTAAEKCZFNVCJ-UHFFFAOYSA-N lactic acid Chemical compound CC(O)C(O)=O JVTAAEKCZFNVCJ-UHFFFAOYSA-N 0.000 description 2

- 239000003973 paint Substances 0.000 description 2

- 239000002245 particle Substances 0.000 description 2

- 150000002972 pentoses Chemical class 0.000 description 2

- 230000001376 precipitating effect Effects 0.000 description 2

- 239000000047 product Substances 0.000 description 2

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 2

- 102000004169 proteins and genes Human genes 0.000 description 2

- 108090000623 proteins and genes Proteins 0.000 description 2

- 239000002994 raw material Substances 0.000 description 2

- 238000011084 recovery Methods 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- 238000000638 solvent extraction Methods 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- 239000002028 Biomass Substances 0.000 description 1

- 244000025254 Cannabis sativa Species 0.000 description 1

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 1

- 241000235060 Scheffersomyces stipitis Species 0.000 description 1

- 241001633332 Scheffersomyces stipitis CBS 6054 Species 0.000 description 1

- 238000002479 acid--base titration Methods 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 150000001336 alkenes Chemical class 0.000 description 1

- 239000003242 anti bacterial agent Substances 0.000 description 1

- 229940088710 antibiotic agent Drugs 0.000 description 1

- PYMYPHUHKUWMLA-UHFFFAOYSA-N arabinose Natural products OCC(O)C(O)C(O)C=O PYMYPHUHKUWMLA-UHFFFAOYSA-N 0.000 description 1

- SRBFZHDQGSBBOR-UHFFFAOYSA-N beta-D-Pyranose-Lyxose Natural products OC1COC(O)C(O)C1O SRBFZHDQGSBBOR-UHFFFAOYSA-N 0.000 description 1

- 239000002551 biofuel Substances 0.000 description 1

- 229920001222 biopolymer Polymers 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000004587 chromatography analysis Methods 0.000 description 1

- 238000010411 cooking Methods 0.000 description 1

- 230000018044 dehydration Effects 0.000 description 1

- 238000006297 dehydration reaction Methods 0.000 description 1

- 238000010790 dilution Methods 0.000 description 1

- 239000012895 dilution Substances 0.000 description 1

- 229940079593 drug Drugs 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 235000013305 food Nutrition 0.000 description 1

- 239000000446 fuel Substances 0.000 description 1

- 229910052602 gypsum Inorganic materials 0.000 description 1

- 239000010440 gypsum Substances 0.000 description 1

- 239000010903 husk Substances 0.000 description 1

- 229930195733 hydrocarbon Natural products 0.000 description 1

- 150000002430 hydrocarbons Chemical class 0.000 description 1

- 229910052739 hydrogen Inorganic materials 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- 125000004435 hydrogen atom Chemical class [H]* 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 238000009533 lab test Methods 0.000 description 1

- 239000004310 lactic acid Substances 0.000 description 1

- 235000014655 lactic acid Nutrition 0.000 description 1

- 230000000670 limiting effect Effects 0.000 description 1

- 230000000813 microbial effect Effects 0.000 description 1

- 150000007522 mineralic acids Chemical class 0.000 description 1

- 239000003345 natural gas Substances 0.000 description 1

- 231100000926 not very toxic Toxicity 0.000 description 1

- JRZJOMJEPLMPRA-UHFFFAOYSA-N olefin Natural products CCCCCCCC=C JRZJOMJEPLMPRA-UHFFFAOYSA-N 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- 239000003208 petroleum Substances 0.000 description 1

- 239000000546 pharmaceutical excipient Substances 0.000 description 1

- 238000006116 polymerization reaction Methods 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 230000003134 recirculating effect Effects 0.000 description 1

- 230000002829 reductive effect Effects 0.000 description 1

- 238000010992 reflux Methods 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 230000000979 retarding effect Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 239000000126 substance Substances 0.000 description 1

- 235000011149 sulphuric acid Nutrition 0.000 description 1

- 239000007916 tablet composition Substances 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C13—SUGAR INDUSTRY

- C13K—SACCHARIDES OBTAINED FROM NATURAL SOURCES OR BY HYDROLYSIS OF NATURALLY OCCURRING DISACCHARIDES, OLIGOSACCHARIDES OR POLYSACCHARIDES

- C13K1/00—Glucose; Glucose-containing syrups

- C13K1/02—Glucose; Glucose-containing syrups obtained by saccharification of cellulosic materials

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/10—Biofuels, e.g. bio-diesel

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Emergency Medicine (AREA)

- General Health & Medical Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Biochemistry (AREA)

- Organic Chemistry (AREA)

- Preparation Of Compounds By Using Micro-Organisms (AREA)

- Polysaccharides And Polysaccharide Derivatives (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

- Saccharide Compounds (AREA)

- Extraction Or Liquid Replacement (AREA)

Abstract

【課題】

【解決手段】本発明は、セルロース系材料からのアルコールの製造方法を提供し、当該方法は、(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;(iii)当該残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;(iv)当該発酵性糖を発酵させかつ得られた発酵混合物からアルコールを蒸留する工程;(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

【選択図】なし

【解決手段】本発明は、セルロース系材料からのアルコールの製造方法を提供し、当該方法は、(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;(iii)当該残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;(iv)当該発酵性糖を発酵させかつ得られた発酵混合物からアルコールを蒸留する工程;(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

【選択図】なし

Description

本発明は、セルロース系材料からのアルコール、特にエタノールおよびブタノール、とりわけエタノールの製造方法(特にセルロースの酸加水分解を伴う方法)の改良および当該方法に関する改良に関する。

廃棄物またはバイオマスからの糖を発酵させることにより製造されるエタノールは、急速に天然ガスや石油などの炭化水素の主要な代替物になっている。植物種子(例えばトウモロコシ)からのエタノールの製造が現在注目されているが、エタノールの需要の高さのために、食糧生産に向けられる土地面積の減少の恐れがあり、原料としての種子の代わりとして望ましいものは、種子以外の植物材料、例えば、草、木、紙、トウモロコシの殻、わらなどである。この場合、まずセルロースおよびヘミセルロース(便宜上、本明細書では両者を単にセルロースと呼ぶ)を発酵性糖まで分解することによりエタノールが製造される。これは酵素を用いて行われてもよいが、強酸(例えば、硫酸や塩酸などの鉱酸)で加水分解することにより最も効率的かつ経済的に達成される。しかしながら、この方法でのエタノールの大規模商業生産には、使用した酸の大部分を回収およびリサイクルしなければならない。エタノールに加え、他のアルコール(例えば、ブタノール)が、このような発酵性糖を発酵させることによって製造され得る。

WO02/02826(当該文献の内容は、参照により本書に援用される)(特許文献1)において、本発明者らは、加水分解物を有機抽出溶媒(例えば、メチルエチルケトン)と接触させることによって、固体のリグニンと析出した糖との分離を伴って、強酸が回収され、水と抽出溶媒と酸と数種類の溶解した糖とを含む酸溶液が得られる上記のようなエタノールの製造方法を提案した。酸溶液中の抽出溶媒は真空下で留去されてリサイクルされ、酸と糖との水溶液が残り、この水溶液はさらに留去されて、これもまたリサイクルされる濃縮された酸/糖の混合物が得られた。

WO02/02826で使用される加水分解物:抽出溶媒の比(実施例1を参照)は約3:8であり、したがって、リサイクルするために抽出溶媒の回収に必要なエネルギーの量は、セルロース原料を蒸留エタノールに変換するための全エネルギー需要の大部分である。

我々は、少なくとも部分的に水混和性である有機溶媒(1〜8バールの範囲の圧力で25〜60℃の沸点を有する溶媒であって、水溶性オリゴ糖が実質的に不溶である溶媒、例えば、1バールで20℃未満の沸点を有する溶媒またはC2-3エーテルからなるかまたはそれを含むもの)を抽出溶媒として使用することにより、抽出溶媒の回収を効率的にかつ大幅に低いエネルギー需要で達成し得るということを見出した。水混和性であるとして下記に言及される溶媒は、したがって、部分的に水混和性である溶媒および完全に水混和性である溶媒を包含する。

したがって、1つの態様では、本発明は、セルロース系材料からのアルコールの製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)当該発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)当該発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

抽出工程である工程(ii)は、雰囲気圧または高圧下、例えば、1〜10バール、好ましくは1〜6バール、特に2〜5バール、具体的には約2.5バールで行われてもよい。これは、一般に、低温、雰囲気温度、または高温、例えば、5〜70℃、好ましくは10〜50℃、特に15〜30℃、より具体的には20〜25℃で行われることになる。好ましくは、抽出工程は、工程(i)の温度の15℃以内、特に10℃以内の温度、および工程(i)の圧力の1バール以内、特に0.5バール以内の圧力で行われる。

蒸発工程である工程(v)も、雰囲気圧または高圧下、例えば、最大で8バールまで、好ましくは0.25〜5バール、および25〜60℃、好ましくは40〜55℃の温度で行われてもよい。80℃を超える温度でこの工程を行わないことが特に望ましい。しかしながら、温度および圧力の組み合わせは、抽出溶媒が気体となる組み合わせとなる。好ましくは、蒸発工程は、工程(ii)の温度の15℃以内、特に10℃以内の温度で行われる。同様に、蒸発工程は、好ましくは、工程(ii)の圧力の5バール以内、特に3バール以内の圧力で行われる。したがって、工程(ii)を高圧下で行い、工程(v)をより低い圧力下で行うのが好ましい。

凝縮工程である工程(vi)は、好ましくは、0〜60℃、特に20〜55℃の範囲の温度、および雰囲気圧または高圧、例えば、最大で10バールまで、特に最大で6バールまでで行われる。しかしながら、温度および圧力の組み合わせは、抽出溶媒が液体である組み合わせがよい。望ましくは、凝縮工程は、無冷却の水を使用して雰囲気圧で行われる。好ましくは、凝縮工程は、工程(ii)の温度の15℃以内、特に10℃以内の温度、および工程(ii)の圧力の1バール以内、特に0.5バール以内の圧力で行われる。凝縮を行うための冷却は、好ましくは、地域の環境から、例えば、河川、湖沼、または特に海からの水を使用して行う。

工程(vi)により得られる凝縮した抽出溶媒はもちろん水を含んでいてもよいが、含水量は一般に工程(ii)におけるオリゴ糖の析出を妨げる程には多くない。所望であれば、リサイクルされた抽出溶媒が、新たに利用される工程(ii)の抽出溶媒と組み合わされてもよい。

次いで、凝縮した抽出溶媒は、望ましくは、再加圧され抽出工程へリサイクルされる。

抽出溶媒は、単一の溶媒化合物であっても少なくとも2種類の化合物の組み合わせであってもよい。化合物は、典型的には、1分子当たり最大で炭素8個まで、より好ましくは最大で炭素4個までのアルコール、エーテル、およびケトンから選ばれることになるが、他の水混和性有機溶媒が使用されてもよい。化合物は、抽出溶媒のいくらかは発酵工程まで持ち越されるので、酵母に対してあまり毒性のあるものではないのが好ましい。好ましい化合物の例としては、ジメチルエーテル、メチルエチルエーテル、アセトン、メタノール、エタノール、n−プロパノール、およびイソプロパノールが挙げられる。本発明のこの態様においては、1バールで20℃未満の沸点を有するジメチルエーテルなどの化合物が、溶媒混合物のうちの1成分として一般に使用されることになる。

上に記載の温度および圧力ウィンドウ(「TPウィンドウ」)内に沸点を有する適切な溶媒混合物は、簡単な実験室内での実験(例えば、2種類(またはそれ以上)の溶媒の混合物の沸点、圧力、および相対濃度の三次元プロットにおける沸点の界面を測定することによる)を利用して製造してもよい。例えば、ジメチルエーテルとエタノールとの混合物は、約1:5〜5:1の相対体積比で上記TPウィンドウ内の沸点を有する。その他の例は、実施例および添付の図面において下記に示す。

抽出溶媒としてまたはその一部としてのC2-3エーテル、特にメチルエチルエーテルおよびとりわけジメチルエーテルの使用は、それ自体新規であり本発明の別の態様をなす。ジメチルエーテルが単独で抽出溶媒として使用される場合、抽出工程および凝縮工程は、好ましくは、使用する圧力におけるジメチルエーテルの沸点および凝縮点が、それぞれ、少なくとも50℃および少なくとも0℃、特にそれぞれ少なくとも60℃および少なくとも26℃となるように、高圧下で行われる。

したがって、別の態様では、本発明は、セルロース系材料からのアルコールの製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)当該発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)当該発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

本発明のこの態様では、抽出溶媒は、典型的には、C2-3エーテルが1〜100重量%、特に10〜100重量%、具体的には20〜90重量%となる。

記載のように抽出溶媒を選択することにより、酸および抽出溶媒の回収は、従来と比べてより高いエネルギー効率で行うことができ、これは、本発明の別の態様をなす。この態様では、本発明は、セルロース系材料からのアルコールの製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)当該発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)当該発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる。

別の態様では、本発明は、セルロース系材料からの発酵性糖の水溶液の製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる。

さらに別の態様では、本発明は、セルロース系材料からの糖組成物の製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣を乾燥させて当該糖組成物を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣を乾燥させて当該糖組成物を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる。

これらの方法では、抽出工程(ii)が加水分解工程(i)の温度の10℃以内の温度で行われること、蒸発工程(v)が抽出工程(ii)の温度の10℃以内の温度で行われること、および凝縮工程(vi)が抽出工程(ii)の温度の10℃以内の温度で行われることが好ましい。

所望であれば、アルコールの製造方法全体は、一連の製造場所で行われてもよく、例えば、ある場所で発酵性糖の製造が行われ、別の場所で発酵および蒸留が行われてもよい。同様に、酸加水分解、酸の除去、および抽出溶媒の除去が一つの場所で行われ、オリゴ糖開裂およびその後の工程が別の場所で行われてもよい。

したがって、別の態様では、本発明は、セルロース系材料からの発酵性糖の水溶液の製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

別の態様では、本発明は、セルロース系材料からの糖組成物の製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣を乾燥させて当該糖組成物を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣を乾燥させて当該糖組成物を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

別の態様では、本発明は、セルロース系材料からの発酵性糖の水溶液の製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

さらに別の態様では、本発明は、セルロース系材料からの糖組成物の製造方法を提供し、当該方法は、

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣を乾燥させて当該糖組成物を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

(i)酸水溶液を用いて当該セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて当該加水分解物から酸および水を抽出して、(a)当該抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)当該残渣を乾燥させて当該糖組成物を得る工程;

(v)当該第1の溶液から当該抽出溶媒を蒸発させて、(a)当該抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために当該気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために当該第2の酸水溶液を濃縮する工程を含み、

当該抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)で当該抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである。

本発明の方法で使用する酸は、任意の強酸でよいが、一般的にはリン酸または硫酸などの無機酸である。硫酸の使用が好ましい。塩酸の使用は好ましくない。例えば、1:1〜4:1の体積比、特に約2:1の体積比での硫酸とリン酸との混合物の使用が特に好ましい。

セルロース出発物質と接触させる酸溶液は、好ましくは、1:1〜4:1、特に約3:1の酸:水の重量比に対応する。セルロース系材料の強酸加水分解において従来から使用される酸強度を有する酸溶液を使用してもよい。なお、酸および水を別々に加えてもよいし、所望の酸と水とのバランスが得られるように、最初に加える酸は希釈されてもいても濃縮されていてもよい。

酸加水分解は、従来からの様式で行われてもよい。加水分解は発熱反応であり、典型的には、加水分解混合物を50〜55℃に維持するように冷却(例えば水冷)下で、連続的に行われることになる。酸溶液:セルロース系材料比は、典型的には、重量比で2:1〜4:1であり、加水分解の継続時間は、一般に、1〜4時間、特に約2時間である。このように、セルロースは分解されて、抽出溶媒によって析出することができるオリゴ糖が生成し、リグニン/糖スラリーが得られる。

加水分解物と抽出溶媒との接触は、好ましくは、抽出溶媒が下から加えられて上から除去され、加水分解物が上から加えられ、リグニン/糖スラリーが下から除去されるように、向流(逆流)カラム中で行われる。所望であればスラリーを抽出溶媒で洗浄してもよく、所望であればスラリーから液体を排除してもよく、所望であればスラリーを乾燥させてもよい。あるいは、スラリーは、糖を溶液化するために水を加えた後、オリゴ糖開裂工程に直接使用することができる。オリゴ糖開裂反応は、酵素的に、あるいは好ましくは酸加水分解により行ってもよい。実際には、未洗浄のスラリー中に保持された酸の残渣は、オリゴ糖開裂が上記のような第2の酸加水分解工程を介して進行するのに十分である。あるいは、例えば、糖溶液の酸含有量を最大で約0.1〜5重量%、とりわけ0.5〜2重量%、特に1重量%まで上昇させるために、さらなる酸を加えてもよい。第2の酸加水分解に続いて、発酵に関与する微生物(一般的には酵母)に適したpHまで得られた加水分解物を中和しなければならないので、過剰に酸を加えることは望ましくない。この第2の加水分解は、オリゴ糖の従来の弱酸加水分解条件下、例えば、125〜155℃、特に約140℃の温度、2〜7バール、好ましくは5〜6バールの圧力、および約2時間の継続時間で行ってもよい。

発酵の前に、水溶液中の発酵性糖は好ましくはろ過されて、リグニンがすべて回収される。このリグニンは、好ましくは、付随する発酵用の糖をすべて回収するために洗浄され、燃料(例えば、アルコール製造方法全体の1工程または複数の工程のエネルギーを供給するための)として使用するために圧縮される。

原料のセルロース系材料が稲わらである場合、リグニン/糖混合物は、シリカ微粒子を含むことになる。シリカ微粒子は、例えば、リグニンおよびシリカに対し異なる大きさのメッシュを使用して、ろ過により回収されてもよく、あるいはリグニンを燃焼させた残渣から回収してもよい。このようなシリカ粒子は、例えば、塗料用添加剤、錠剤の製剤補助剤、または触媒担体(例えば、オレフィン重合のための)として有用であり、シリカ粒子の採取および使用は本発明の別の態様をなす。したがって、別の態様では、本発明は、酸水溶液で稲わらを蒸解(消化)すること、水不混和性の有機溶媒を用いて酸水溶液から糖を析出させること、得られた析出した糖とリグニンとシリカ粒子との混合物を採取すること、およびこの混合物からシリカ粒子を分離することを含むケイ酸塩粒子の製造方法を提供する。

さらに別の態様では、本発明は、稲わらから単離されたシリカ粒子を含む塗料;稲わらから単離されたシリカ粒子を賦形剤として含む薬剤;および稲わらから単離され触媒を担持させたシリカ粒子を含む触媒粒子を提供する。これらの製品は、他の従来の成分を使用して、従来の手段により調製してもよい。

発酵工程で使用する微生物は、1つの好ましい実施形態では、発酵性糖をアルコールに変換することができる任意の微生物(例えば、ビール酵母)であってもよい。しかしながら、好ましくは、ヘミセルロース加水分解により得られたペントースおよびセルロース加水分解により得られたヘキソースを変換することができる酵母または酵母混合物が使用される。このような酵母は市販されている。ペントースをアルコールに変換することができる微生物(例えば、ピキア・スティピティス(Pichia stipitis)、特にP.スティピティスCBS6054)、特に、ヘキソースをアルコールに変換することができるものと組み合わせて使用することが特に好ましい。ビール酵母(例えば、C.ベイジェリンキBA101)以外の微生物を使用して発酵が行われる場合、エタノール以外のアルコール、特にブタノールを製造することができ、当該アルコールもバイオ燃料として使用することができる。本発明は、このような他のアルコールの製造も包含する。

蒸留は従来の様式で行ってもよい。

本発明を使用して製造される糖は、パン酵母または他の微生物酵母により発酵または代謝されて、グリセロール、アセトン、有機酸(例えば、酪酸、乳酸、酢酸)、水素、メタン、バイオポリマー、単細胞タンパク質(SCP)、抗生物質、および他の薬剤など様々な生物的に生成される化合物が得られる。糖上で増殖させた細胞から、特定のタンパク質、酵素、または他の化合物を抽出することもできる。糖は、さらに、生物学的手段ではなく化学的および物理的手段によって所望の最終生成物に変換されてもよく、例えば、キシロースの還流煮沸または脱水によってフルフラールが得られる。本発明は、したがって、アルコールに加えて、他のそのような生成化合物すべての製造も包含する。

本発明の方法で使用される装置は、典型的には、加水分解反応器;当該反応器から加水分解物を受け取りかつ糖スラリーを放出するように構成された第1のセパレーター;第1のセパレーターから抽出溶媒/水混合物(すなわち抽出溶媒および酸)を受け取りかつ酸水溶液を放出するように構成された第2のセパレーター;当該反応器に酸を供給するように構成された酸貯留器;第1のセパレーターに有機抽出溶媒を供給するように構成された抽出溶媒貯留器;および第2のセパレーターから気体状の抽出溶媒を受け取りかつリサイクルのため当該抽出溶媒を液体として放出するように構成された凝縮器を含む。

装置は、好ましくは、酸および抽出溶媒をリサイクルするための構成要素ならびに反応器にセルロース系材料を供給するための構成要素も含む。好都合には、装置は、糖スラリーを下流で取り扱うための構成要素、例えば、さらなる加水分解反応器、残存する酸を中和するための塩基用の貯留器、発酵槽、および蒸留器具も含む。

個々の工程がバッチ式に行われる場合に上記方法の連続操作を可能にするために、装置内の個々の機器が2個ずつあってもよく、すなわちそのような機器が並列に並んでおり、一方が作動している間に他方が充填/排出されるようなっていてもよい。これは、特に第2の酸加水分解工程、発酵工程、蒸留工程、およびリグニン分離工程に当てはまる。

本発明の実施形態を以下の非限定的な実施例および添付の図面を参照してさらに説明する。

[図面の簡単な説明]

図1は、本発明による装置の模式図である。

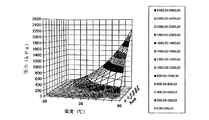

図2は、−20〜+85℃の温度範囲におけるジメチルエーテルとエタノールとの混合物の蒸気圧の三次元プロットである。

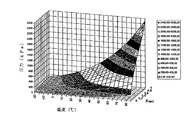

図3は、−20〜+85℃の温度範囲におけるメチルエチルエーテルとエタノールとの混合物の蒸気圧の三次元プロットである。

図4は、−20〜+85℃の温度範囲におけるジメチルエーテルとメタノールとの混合物の蒸気圧の三次元プロットである。

図1は、本発明による装置の模式図である。

図2は、−20〜+85℃の温度範囲におけるジメチルエーテルとエタノールとの混合物の蒸気圧の三次元プロットである。

図3は、−20〜+85℃の温度範囲におけるメチルエチルエーテルとエタノールとの混合物の蒸気圧の三次元プロットである。

図4は、−20〜+85℃の温度範囲におけるジメチルエーテルとメタノールとの混合物の蒸気圧の三次元プロットである。

図1は、木材パルプをアルコールに変換する装置1を示す。木材パルプ2は、ホッパー3から、加水分解反応器4に供給され、この加水分解反応器4は、反応器内における供給された木材パルプの滞留時間が必ず約2時間となるように操作される回転スクリューを含む。この反応器は、加水分解混合物を約50〜55℃に維持するための水冷ジャケットを装備している。硫酸、リン酸、および水は、2:1:1の重量比で貯留器5、6、給水管7、および酸リサイクル用貯留器23から反応器4に供給される。反応器4からの加水分解物は、向流分離塔8の上部に供給され、この向流分離塔8は、流れを遅らせるための内部プレート9を有する。貯留器29から分離塔8の底部に重量比が3.25:1であるジメチルエーテルとエタノールとの混合物である有機抽出溶媒が導入される。分離塔8内では、水および酸は、抽出溶媒に取り込まれ、リグニンおよび析出した糖は、分離塔の底部から連続ろ過器10に送られる。酸/水/抽出溶媒混合物は、分離塔8の上部から放出され、セパレーター塔11に供給される。

ろ過器10からの固体残渣は、乾燥器12に送られ、乾燥したリグニン/糖混合物は水に溶解され、第2の加水分解反応器13へ送られる。ろ過器10からの液体は、セパレーター塔11へ送られる。

第2の反応器13では、140℃で2時間5〜6バールにてさらなる酸加水分解が行われる。加水分解物はろ過器14中でろ過されリグニンが除去される(リグニンは、装置全体のエネルギーを供給するために圧縮されかつ燃焼される)。発酵性糖の残存溶液は、中和器15中にて炭酸カルシウムで中和された後、発酵器16に送られ、発酵器16ではビール酵母が加えられ発酵が起こる。次いで、発酵した混合物は蒸留器17に供給され、蒸留器17ではアルコールは管18を介して留去される。

セパレーター塔11中の酸/水/抽出溶媒は減圧され、抽出溶媒が蒸発する。気体状の抽出溶媒は、セパレーター塔11から凝縮器20へ導入され、凝縮器20では抽出溶媒を液化するのに十分に加圧され、液体の抽出溶媒は管21を介して貯留器29へリサイクルされる。残存する酸水溶液は、セパレーター塔11から蒸発器22まで供給され、蒸発器22では水が真空下で除去される。溶解した糖をある程度含んでいる残存する酸は、貯留器23へリサイクルされる。

[廃木材の酸加水分解]

質量比2:1の硫酸とリン酸との55.3重量%水溶液289gを、倒木からのおがくず50gと混合した。得られた懸濁液を50℃で2時間40分維持した後、20℃まで冷却した。

質量比2:1の硫酸とリン酸との55.3重量%水溶液289gを、倒木からのおがくず50gと混合した。得られた懸濁液を50℃で2時間40分維持した後、20℃まで冷却した。

この実施例で使用した酸溶液は、55.3重量%の酸含有量まで水を蒸発させることによって、再循環した酸の希釈液(0.81リットル、重量比2:1で硫酸およびリン酸を160g含む)から調製してもよい。

[セルロース加水分解物からの酸の溶媒抽出]

実施例1からの懸濁液を冷却後、エタノール(2重量%のメチルイソブチルケトンを含む96重量%のエタノール)を250ml加え、この混合物を、ジメチルエーテルを605g加えた圧力容器に移した。この懸濁液を圧力容器中でろ過した。リグニンおよび析出した糖のろ過ケーキを総体積が0.8リットルになるまで水に懸濁した。

実施例1からの懸濁液を冷却後、エタノール(2重量%のメチルイソブチルケトンを含む96重量%のエタノール)を250ml加え、この混合物を、ジメチルエーテルを605g加えた圧力容器に移した。この懸濁液を圧力容器中でろ過した。リグニンおよび析出した糖のろ過ケーキを総体積が0.8リットルになるまで水に懸濁した。

残存する溶媒(エタノールおよびジメチルエーテル)を留去して、この懸濁液の体積を0.3リットルまで減少させ、ろ過した。

[セルロース加水分解物からの酸の溶媒抽出]

実施例1からの懸濁液を冷却後、エタノール(2重量%のメチルイソブチルケトンを含む96重量%のエタノール)を250ml加え、この混合物を、焼結ガラス板で分けられた2つの区画(流入側の区画および排出側の区画)を有する圧力容器に移し、ジメチルエーテルを0.56kg加えた。このジメチルエーテルは、抽出溶媒としてジメチルエーテルを使用した先の実験からリサイクルしたジメチルエーテルであった。この懸濁液を圧力容器中でろ過した。ろ液の揮発性の画分を連続的に回収し、ピストン圧縮機中で再加圧した。再加圧した蒸気を連続的に凝縮し、圧力容器に供給し、後の実験で抽出溶媒として使用した。液体のエーテルとして再生された総エーテル画分は、0.33kg(加えたエーテルの59%)であった。

実施例1からの懸濁液を冷却後、エタノール(2重量%のメチルイソブチルケトンを含む96重量%のエタノール)を250ml加え、この混合物を、焼結ガラス板で分けられた2つの区画(流入側の区画および排出側の区画)を有する圧力容器に移し、ジメチルエーテルを0.56kg加えた。このジメチルエーテルは、抽出溶媒としてジメチルエーテルを使用した先の実験からリサイクルしたジメチルエーテルであった。この懸濁液を圧力容器中でろ過した。ろ液の揮発性の画分を連続的に回収し、ピストン圧縮機中で再加圧した。再加圧した蒸気を連続的に凝縮し、圧力容器に供給し、後の実験で抽出溶媒として使用した。液体のエーテルとして再生された総エーテル画分は、0.33kg(加えたエーテルの59%)であった。

リグニンおよび析出した糖のろ過ケーキを総体積が0.8リットルになるまで水に懸濁した。

残存する溶媒(エタノールおよびジメチルエーテル)を留去して、この懸濁液の体積を0.3リットルまで減少させ、ろ過した。

[エタノールを製造するための回収されたスラリーの後続処理]

この実施例は、抽出溶媒としてのジメチルエーテルの使用(すなわち実施例2および3)に続いて、糖(析出したものおよび溶液として残存するもののいずれも)をオリゴ糖開裂および発酵によりさらに処理してエタノールを生成することができることを示す。したがって、溶解した糖および洗浄水を含む実施例2からのろ液を、炭酸カルシウムを加えて部分的に中和し、これによって、残存する硫酸をセッコウとして析出させ、ろ別した。実施例2からのろ過ケーキを、上記の部分的に中和した糖溶液に加え、得られた混合物を実験室用のオートクレーブにて2時間140℃で加熱した。この懸濁液をろ過し、ろ液(すなわち糖溶液)を炭酸カルシウムでpH4.5まで中和した。溶解した糖は通常のパン酵母(Saccaharomyces cerevisiae)を使用して従来通りに発酵させた。

この実施例は、抽出溶媒としてのジメチルエーテルの使用(すなわち実施例2および3)に続いて、糖(析出したものおよび溶液として残存するもののいずれも)をオリゴ糖開裂および発酵によりさらに処理してエタノールを生成することができることを示す。したがって、溶解した糖および洗浄水を含む実施例2からのろ液を、炭酸カルシウムを加えて部分的に中和し、これによって、残存する硫酸をセッコウとして析出させ、ろ別した。実施例2からのろ過ケーキを、上記の部分的に中和した糖溶液に加え、得られた混合物を実験室用のオートクレーブにて2時間140℃で加熱した。この懸濁液をろ過し、ろ液(すなわち糖溶液)を炭酸カルシウムでpH4.5まで中和した。溶解した糖は通常のパン酵母(Saccaharomyces cerevisiae)を使用して従来通りに発酵させた。

エタノールの収量は溶液のガスクロマトグラフ分析により測定した。発酵後のエタノール収量は11.32mlであった。

加水分解物中および糖溶液中に残存する酸を中和するための炭酸カルシウムの総消費量は、28.6gであり、これは加えた酸の17.5%に対応する。

[実施例1〜4の再現]

実施例1で使用したのと同じ材料からの、希釈され再循環された酸(重量比2:1で硫酸とリン酸とを156g含む)を、水の蒸発により53.5重量%の酸溶液にまで再濃縮した。濃縮した酸溶液(292g)を倒木からのおがくず50gと混合し、得られた懸濁液を50℃で2時間40分維持した後、20℃まで冷却した。

実施例1で使用したのと同じ材料からの、希釈され再循環された酸(重量比2:1で硫酸とリン酸とを156g含む)を、水の蒸発により53.5重量%の酸溶液にまで再濃縮した。濃縮した酸溶液(292g)を倒木からのおがくず50gと混合し、得られた懸濁液を50℃で2時間40分維持した後、20℃まで冷却した。

この懸濁液をエタノール250mlと混合し、圧力容器に移した。リサイクルしたジメチルエーテル(0.61kg)を圧力容器に加え、この懸濁液を圧力容器中でろ過した。

ろ液の揮発性の画分を連続的に回収し、ピストン圧縮機中で再加圧した。再加圧した蒸気を連続的に凝縮し、圧力容器に供給し、後の実験で抽出溶媒として使用した。液体のエーテルとして再生された総エーテル画分は、0.28kg(加えたエーテルの46%)であった。

固体のリグニンおよび析出した糖を含むろ過ケーキを実施例2〜4にしたがってさらに処理した。

pH4.5まで糖溶液を中和するために加えた炭酸カルシウムの総量は34.9gであり、これは加えた酸の21.9%に対応する。

中和した糖溶液の発酵からのエタノール収量は11.68mlであった。

[実施例1〜4からの鉱酸のリサイクルおよび再利用]

実施例3および5からのろ液の液体画分(実施例1〜4で使用した鉱酸の82.5%ならびに残留するエタノールおよびジメチルエーテルを含む)をガラス瓶に移した。残留するジメチルエーテルおよびエタノールを、若干の減圧下にて約50℃の温度でロータリーエバポレーター中にて留去した。

実施例3および5からのろ液の液体画分(実施例1〜4で使用した鉱酸の82.5%ならびに残留するエタノールおよびジメチルエーテルを含む)をガラス瓶に移した。残留するジメチルエーテルおよびエタノールを、若干の減圧下にて約50℃の温度でロータリーエバポレーター中にて留去した。

残留する酸溶液を、酸可溶性のリグニンを析出させるために水で希釈し、ろ過した。ろ液の酸濃度は、酸塩基滴定で分析すると34.6重量%であった。

重量比がmH2SO4/mH3PO4=1.6である純粋な鉱酸を160g含むろ液の液体体積0.46リットルを、酸濃度が54.1重量%になるまでロータリーエバポレーター中で蒸発させた。

この再濃縮した酸溶液を倒木からのおがくず50gと混合した。得られた懸濁液を50℃で2時間30分維持した後、20℃まで冷却した。

加水分解された木材と固体のリグニンとの懸濁液を冷却した後、エタノール250mlと混合した。この混合物を圧力容器に移した。ジメチルエーテル(0.63kg)を圧力容器に加えた。析出した糖および固体のリグニンを含む懸濁液を圧力容器中でろ過し、ろ液の揮発性画分を、ピストン圧縮機で連続的に再加圧した。再加圧された蒸気を連続的に凝縮し、圧力容器に供給し、後の実験で抽出溶媒として使用した。液体のエーテルとして再生された総エーテル画分は、0.37kg(加えたエーテルの59%)であった。

リグニンと析出した糖とのろ過ケーキを総体積が0.8リットルになるまで水に懸濁した。残存する溶媒(エタノールおよびジメチルエーテル)を留去して、この懸濁液の体積を0.3リットルまで減少させ、ろ過した。

回収したスラリーのその後の処理は、実施例4と同様に行い、エタノールを製造した。pH4.5まで糖溶液を中和するための炭酸カルシウムの総消費量は25.8gであり、これは倒木からのおがくずの加水分解に使用した鉱酸の15.8%に対応する。

中和した糖溶液の発酵からのエタノール収量は9.81mlであった。

[溶媒混合物のTPウィンドウ]

−20〜+85℃の間のエタノールとジメチルエーテルとの混合物のおおよその蒸気圧をkPaで下記表1に示す(%は、ジメチルエーテルの重量%である)。数値を図2にも示す。図に示すように、25〜60℃および1〜8バールの温度/圧力ウィンドウは、ジメチルエーテルの相対含量が約10〜100%で達成できる。

−20〜+85℃の間のエタノールとジメチルエーテルとの混合物のおおよその蒸気圧をkPaで下記表1に示す(%は、ジメチルエーテルの重量%である)。数値を図2にも示す。図に示すように、25〜60℃および1〜8バールの温度/圧力ウィンドウは、ジメチルエーテルの相対含量が約10〜100%で達成できる。

−20〜+85℃の間のエタノールとメチルエチルエーテルとの混合物のおおよその蒸気圧をkPaで図3に示す。図に示すように、25〜60℃および1〜8バールの温度/圧力ウィンドウは、メチルエチルエーテル/エタノールの混合物で達成できる。

−20〜+85℃の間のメタノールとジメチルエーテルとの混合物のおおよその蒸気圧をkPaで図4に示す。図に示すように、25〜60℃および1〜8バールの温度/圧力ウィンドウは、ジメチルエーテル/メタノールの混合物で達成できる。

Claims (17)

- セルロース系材料からのアルコールの製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)前記残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)前記発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)において前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである、方法。 - セルロース系材料からの発酵性糖の水溶液の製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)において前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである、方法。 - セルロース系材料からの糖組成物の製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)前記残渣を乾燥させて前記糖組成物を得る工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、1バールで20℃未満の沸点を有する溶媒を含み、工程(ii)において前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである、方法。 - 前記抽出溶媒がC2-3エーテルを含む、先行する請求項のいずれか一項に記載の方法。

- セルロース系材料からのアルコールの製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)前記残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)前記発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)において前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである、方法。 - セルロース系材料からの発酵性糖の水溶液の製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)において前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである、方法。 - セルロース系材料からの糖組成物の製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)C2-3エーテルを含む水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)前記残渣を乾燥させて前記糖組成物を得る工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、工程(ii)において前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものである、方法。 - 抽出工程(ii)が、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる、請求項1〜7のいずれか一項に記載の方法。

- 蒸発工程(v)が、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われる、請求項1〜8のいずれか一項に記載の方法。

- 凝縮工程(vi)が、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる、請求項1〜9のいずれか一項に記載の方法。

- セルロース系材料からのアルコールの製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)前記残渣をオリゴ糖開裂反応に供して、発酵性糖の水溶液を得る工程;

(iv)前記発酵性糖を発酵させ、かつ得られた発酵混合物からアルコールを蒸留する工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ、凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる、方法。 - セルロース系材料からの発酵性糖の水溶液の製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ、凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる、方法。 - セルロース系材料からの糖組成物の製造方法であって、

(i)酸水溶液を用いて前記セルロース系材料を加水分解して、加水分解物を製造する工程;

(ii)水混和性有機抽出溶媒を用いて前記加水分解物から酸および水を抽出して、(a)前記抽出溶媒を含む第1の酸性水溶液および(b)糖を含む残渣を得る工程;

(iii)前記残渣を乾燥させて前記糖組成物を得る工程;

(v)前記第1の溶液から前記抽出溶媒を蒸発させて、(a)前記抽出溶媒を10重量%以下、好ましくは5重量%以下含む第2の酸水溶液および(b)気体状の抽出溶媒を得る工程;

(vi)リサイクルのために前記気体状の抽出溶媒を凝縮させる工程;ならびに、任意で、

(vii)リサイクルのために前記第2の酸水溶液を濃縮する工程を含み、

前記抽出溶媒は、工程(ii)の温度および圧力では液体であり、1〜8バールの範囲の圧力で25〜60℃の沸点を有し、工程(ii)で前記抽出溶媒が加えられることによって水溶性オリゴ糖が溶液から析出されるものであり、抽出工程(ii)は、加水分解工程(i)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われ、蒸発工程(v)は、抽出工程(ii)の温度および圧力の15℃以内の温度および5バール以内の圧力で行われ、かつ、凝縮工程(vi)は、抽出工程(ii)の温度および圧力の15℃以内の温度および1バール以内の圧力で行われる、方法。 - 抽出工程(ii)が、加水分解工程(i)の温度の10℃以内の温度で行われ、蒸発工程(v)が、抽出工程(ii)の温度の10℃以内の温度で行われ、かつ凝縮工程(vi)が、抽出工程(ii)の温度10℃以内の温度で行われる、請求項11〜13のいずれか一項に記載の方法。

- エタノールを製造するための、請求項1〜14のいずれか一項に記載の方法。

- 前記抽出溶媒がジメチルエーテルを含む、請求項1〜15のいずれか一項に記載の方法。

- 前記抽出溶媒がさらにエタノールを含む、請求項16に記載の方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GBGB0819406.0A GB0819406D0 (en) | 2008-10-22 | 2008-10-22 | Process |

| GB0819406.0 | 2008-10-22 | ||

| PCT/GB2009/002349 WO2010046619A1 (en) | 2008-10-22 | 2009-10-02 | Process for the production of alcohol |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012506250A true JP2012506250A (ja) | 2012-03-15 |

| JP2012506250A5 JP2012506250A5 (ja) | 2012-11-08 |

Family

ID=40097873

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011532703A Pending JP2012506250A (ja) | 2008-10-22 | 2009-10-02 | アルコールの製造方法 |

Country Status (11)

| Country | Link |

|---|---|

| US (1) | US8709769B2 (ja) |

| EP (1) | EP2356261A1 (ja) |

| JP (1) | JP2012506250A (ja) |

| CN (1) | CN102203297A (ja) |

| AU (1) | AU2009306177A1 (ja) |

| BR (1) | BRPI0919856A2 (ja) |

| CA (1) | CA2749100C (ja) |

| EA (1) | EA020072B1 (ja) |

| GB (1) | GB0819406D0 (ja) |

| WO (1) | WO2010046619A1 (ja) |

| ZA (1) | ZA201102728B (ja) |

Families Citing this family (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0907879D0 (en) * | 2009-05-07 | 2009-06-24 | Weyland As | Process |

| CN103201395B (zh) | 2010-06-26 | 2016-03-02 | 威尔迪亚有限公司 | 糖混合物及其生产和使用方法 |

| IL206678A0 (en) | 2010-06-28 | 2010-12-30 | Hcl Cleantech Ltd | A method for the production of fermentable sugars |

| IL207329A0 (en) | 2010-08-01 | 2010-12-30 | Robert Jansen | A method for refining a recycle extractant and for processing a lignocellulosic material and for the production of a carbohydrate composition |

| IL207945A0 (en) | 2010-09-02 | 2010-12-30 | Robert Jansen | Method for the production of carbohydrates |

| GB2505148B8 (en) | 2011-04-07 | 2016-12-07 | Virdia Ltd | Lignocellulose conversion processes and products |

| WO2013055785A1 (en) | 2011-10-10 | 2013-04-18 | Virdia Ltd | Sugar compositions |

| EP2878614A1 (en) | 2012-05-03 | 2015-06-03 | Virdia Ltd. | Methods for treating lignocellulosic materials |

| US9493851B2 (en) | 2012-05-03 | 2016-11-15 | Virdia, Inc. | Methods for treating lignocellulosic materials |

| US9630894B2 (en) | 2012-09-05 | 2017-04-25 | Dynasep Inc. | Energy efficient method and apparatus for the extraction of biomolecules from dilute aqueous solution |

| US9029615B2 (en) | 2012-09-05 | 2015-05-12 | Dynasep Inc. | Energy efficient method and apparatus for the extraction of lower alcohols from dilute aqueous solution |

| US9850512B2 (en) | 2013-03-15 | 2017-12-26 | The Research Foundation For The State University Of New York | Hydrolysis of cellulosic fines in primary clarified sludge of paper mills and the addition of a surfactant to increase the yield |

| US9297111B1 (en) | 2013-03-15 | 2016-03-29 | Domtar Paper Company, Llc | Methods for the manufacture of cellulose nanocrystals |

| US10711319B2 (en) * | 2013-12-24 | 2020-07-14 | Silvanova, Llc | Method for treating cellulosic material |

| US9790523B2 (en) | 2014-03-04 | 2017-10-17 | White Dog Labs, Inc. | Energy efficient batch recycle method for the production of biomolecules |

| US9951363B2 (en) | 2014-03-14 | 2018-04-24 | The Research Foundation for the State University of New York College of Environmental Science and Forestry | Enzymatic hydrolysis of old corrugated cardboard (OCC) fines from recycled linerboard mill waste rejects |

| EP3242871B1 (en) | 2015-01-07 | 2019-11-06 | Virdia, Inc. | Methods for extracting and converting hemicellulose sugars |

| EP3303639B1 (en) | 2015-05-27 | 2020-08-05 | Virdia, Inc. | Integrated methods for treating lignocellulosic material |

| US10781196B2 (en) | 2016-08-17 | 2020-09-22 | University Of Delaware | Integrated process for direct saccharification and dehydration of intact biomass to furfurals |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6007636A (en) * | 1999-01-04 | 1999-12-28 | Lightner; Gene E. | Method to recycle an aqueous acidic liquor used for depolymerization of cellulose |

| WO2002002826A1 (en) * | 2000-07-04 | 2002-01-10 | Knut Helland | Methods for preparing fermentable sugar from cellulose containing raw materials |

| WO2007111605A1 (en) * | 2006-03-29 | 2007-10-04 | Virginia Tech Intellectual Properties, Inc. | Cellulose-solvent-based lignocellulose fractionation with modest reaction conditions and reagent cycling |

Family Cites Families (28)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB376323A (en) | 1931-03-07 | 1932-07-07 | Henry Dreyfus | Improvements in or relating to the manufacture of dextrins, sugars and other products from cellulosic materials |

| GB602833A (en) | 1944-11-10 | 1948-06-03 | Melle Usines Sa | Improvements in or relating to saccharification of cellulosic materials |

| US3212933A (en) | 1963-04-12 | 1965-10-19 | Georgia Pacific Corp | Hydrolysis of lignocellulose materials with solvent extraction of the hydrolysate |

| US3398129A (en) | 1963-08-30 | 1968-08-20 | Rexall Drug Chemical | Process for preparing predominantly crystalline alpha-olefin polymers |

| US4057486A (en) | 1975-07-14 | 1977-11-08 | Canadian Patents And Development Limited | Separating organic material from tar sands or oil shale |

| US4237110A (en) | 1979-04-30 | 1980-12-02 | The Dow Chemical Company | Process for separating and recovering concentrated hydrochloric acid from the crude product obtained from the acid hydrolysis of cellulose |

| JPS5653104A (en) | 1979-10-09 | 1981-05-12 | Mitsui Petrochem Ind Ltd | Separation of polymer from polymer solution |

| CA1225636A (en) | 1984-07-13 | 1987-08-18 | Robert P. Chang | Method for continuous countercurrent organosolv saccharification of wood and other lignocellulosic materials |

| US4645658A (en) | 1985-04-30 | 1987-02-24 | Gaddy James L | Method of recovering hydrochloric acid from a product comprised of sugars and concentrated hydrochloric acid |

| US4608245A (en) | 1985-10-17 | 1986-08-26 | Gaddy James L | Method of separation of sugars and concentrated sulfuric acid |

| EP0354243B1 (en) | 1987-07-24 | 1994-07-20 | JAPAN as represented by MINISTER OF INTERNATIONAL TRADE AND INDUSTRY | Process for concentrating and purifying alchohol |

| EP0472820B1 (en) | 1990-08-17 | 1997-10-29 | Alcell Technologies Inc. | Continuous solvent pulping process |

| US5314579A (en) | 1992-01-13 | 1994-05-24 | Quantum Chemical Corporation | Process for removing hydrocarbons from polymer slurries |

| US5370999A (en) | 1992-12-17 | 1994-12-06 | Colorado State University Research Foundation | Treatment of fibrous lignocellulosic biomass by high shear forces in a turbulent couette flow to make the biomass more susceptible to hydrolysis |

| US5723433A (en) | 1993-09-24 | 1998-03-03 | The Chemithon Corporation | Sovent removal process |

| US5735916A (en) | 1995-07-13 | 1998-04-07 | Lucas; James Lewis | Process for production of lignin fuel, ethyl alcohol, cellulose, silica/silicates, and cellulose derivatives from plant biomass |

| IL121207A (en) | 1997-06-30 | 2000-10-31 | Staley Mfg Co A E | Liquid-liquid extraction for the recovery of lactic acid with an amine solution in the presence of carbon dioxide |

| US5868851A (en) | 1997-08-11 | 1999-02-09 | Lightner; Gene E. | Process for production of solid glucose |

| WO1999067409A1 (en) | 1998-06-23 | 1999-12-29 | The Regents Of The University Of California | Method of treating biomass material |

| EP1227871A1 (en) | 1999-07-14 | 2002-08-07 | Tommy G. Taylor | Innovative incineration system for refuse-derived fuels, coal and petroleum coke, or chlorinated hydrocarbons |

| US20020021994A1 (en) | 1999-10-08 | 2002-02-21 | Blue Jerry D. | Sulfur recovery gasification process for spent liquor at high temperature and high pressure |

| US6423145B1 (en) | 2000-08-09 | 2002-07-23 | Midwest Research Institute | Dilute acid/metal salt hydrolysis of lignocellulosics |

| US6441202B1 (en) | 2001-08-20 | 2002-08-27 | Gene E. Lightner | Heterocyclic compounds extracted by a hydrocarbon |

| US20090017503A1 (en) | 2005-08-05 | 2009-01-15 | The Trustees Of Dartmouth College | Method and Apparatus for Saccharide Precipitation From Pretreated Lignocellulosic Materials |

| BRPI0505212A (pt) | 2005-11-01 | 2007-08-07 | Dedini Sa Ind De Base | aperfeiçoamentos em processo de hidrólise ácida rápida de material lignocelulósico e em reator de hidrólise |

| EP2125137A1 (en) | 2007-03-15 | 2009-12-02 | Hcl Cleantech Ltd. | A process for the recovery of hcl from a dilute solution thereof |

| CN101157445A (zh) | 2007-09-18 | 2008-04-09 | 陈培豪 | 植物纤维素原料浓酸水解液中硫酸的回收方法 |

| GB0818093D0 (en) | 2008-10-02 | 2008-11-05 | Weyland As | Method |

-

2008

- 2008-10-22 GB GBGB0819406.0A patent/GB0819406D0/en not_active Ceased

-

2009

- 2009-10-02 WO PCT/GB2009/002349 patent/WO2010046619A1/en active Application Filing

- 2009-10-02 EP EP09785188A patent/EP2356261A1/en not_active Withdrawn

- 2009-10-02 CN CN2009801418642A patent/CN102203297A/zh active Pending

- 2009-10-02 EA EA201100489A patent/EA020072B1/ru not_active IP Right Cessation

- 2009-10-02 JP JP2011532703A patent/JP2012506250A/ja active Pending

- 2009-10-02 AU AU2009306177A patent/AU2009306177A1/en not_active Abandoned

- 2009-10-02 CA CA2749100A patent/CA2749100C/en active Active

- 2009-10-02 US US13/125,069 patent/US8709769B2/en active Active - Reinstated

- 2009-10-02 BR BRPI0919856A patent/BRPI0919856A2/pt not_active Application Discontinuation

-

2011

- 2011-04-12 ZA ZA2011/02728A patent/ZA201102728B/en unknown

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6007636A (en) * | 1999-01-04 | 1999-12-28 | Lightner; Gene E. | Method to recycle an aqueous acidic liquor used for depolymerization of cellulose |

| WO2002002826A1 (en) * | 2000-07-04 | 2002-01-10 | Knut Helland | Methods for preparing fermentable sugar from cellulose containing raw materials |

| WO2007111605A1 (en) * | 2006-03-29 | 2007-10-04 | Virginia Tech Intellectual Properties, Inc. | Cellulose-solvent-based lignocellulose fractionation with modest reaction conditions and reagent cycling |

Also Published As

| Publication number | Publication date |

|---|---|

| BRPI0919856A2 (pt) | 2019-06-04 |

| WO2010046619A1 (en) | 2010-04-29 |

| CA2749100C (en) | 2018-02-27 |

| US20110294181A1 (en) | 2011-12-01 |

| AU2009306177A1 (en) | 2010-04-29 |

| ZA201102728B (en) | 2012-07-25 |

| EP2356261A1 (en) | 2011-08-17 |

| CN102203297A (zh) | 2011-09-28 |

| EA201100489A1 (ru) | 2011-12-30 |

| CA2749100A1 (en) | 2010-04-29 |

| US8709769B2 (en) | 2014-04-29 |

| GB0819406D0 (en) | 2008-11-26 |

| EA020072B1 (ru) | 2014-08-29 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2012506250A (ja) | アルコールの製造方法 | |

| US20110312055A1 (en) | Method of production of alcohol | |

| CA2765760C (en) | Method of alcohol production | |

| CA2759174C (en) | Process for the production of alcohols | |

| US8283139B2 (en) | Method of producing xylitol using hydrolysate containing xylose and arabinose prepared from byproduct of tropical fruit biomass | |

| CN101942529A (zh) | 一种秸秆稀酸水解及糠醛从水解液分离的方法 | |

| US8191806B2 (en) | Methods for enhanced processing of biomass using flash desiccation and/or mechanical hydrodynamic cavitation | |

| JP5861413B2 (ja) | バイオマスからのフルフラールの連続製造方法 | |

| US8642289B2 (en) | Process for producing ethanol from a hydrolysate of the hemicellulose fraction of sugarcane bagasse in a press reactor | |

| JP5761682B2 (ja) | 酵素糖化用原料の製造方法、糖の製造方法及びエタノールの製造方法 | |

| JP2015167535A (ja) | バイオマスからのフルフラール類、及びエタノールの製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120914 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120914 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140318 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140902 |