JP2012204584A - ナノインプリント方法 - Google Patents

ナノインプリント方法 Download PDFInfo

- Publication number

- JP2012204584A JP2012204584A JP2011067552A JP2011067552A JP2012204584A JP 2012204584 A JP2012204584 A JP 2012204584A JP 2011067552 A JP2011067552 A JP 2011067552A JP 2011067552 A JP2011067552 A JP 2011067552A JP 2012204584 A JP2012204584 A JP 2012204584A

- Authority

- JP

- Japan

- Prior art keywords

- mold

- photocurable resin

- exposure

- substrate

- resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Landscapes

- Shaping Of Tube Ends By Bending Or Straightening (AREA)

- Exposure Of Semiconductors, Excluding Electron Or Ion Beam Exposure (AREA)

Abstract

【課題】離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントを繰り返し実施することを可能とする。

【解決手段】離型層を備えたモールドを用いたナノインプリント方法において、凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、モールドで光硬化性樹脂を押圧し、露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行う。

【選択図】なし

【解決手段】離型層を備えたモールドを用いたナノインプリント方法において、凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、モールドで光硬化性樹脂を押圧し、露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行う。

【選択図】なし

Description

本発明は、所定の凹凸パターンを表面に有するモールドを用いたナノインプリント方法に関するものである。

ディスクリートトラックメディア(DTM)やビットパターンドメディア(BPM)等の磁気記録媒体、及び半導体デバイスの製造等において、加工対象である基板上に塗布されたレジストにナノインプリントを行うパターン転写技術の利用が期待されている。

ナノインプリントは、光ディスク製作では良く知られているエンボス技術を発展させたパターン形成技術である。具体的には、ナノインプリントは、凹凸パターンを形成した型(一般的にモールド、スタンパ、テンプレートとも呼ばれる)を被加工物上に塗布されたレジストに押し付け、レジストを力学的に変形または流動させて微細なパターンを精密に転写する技術である(特許文献1)。モールドを一度作製すれば、ナノレベルの微細構造を簡単に繰り返して成型できるため経済的であるとともに、有害な廃棄物および排出物が少ない転写技術であるため、近年、さまざまな分野へも応用が期待されている。

従来、凹凸パターンの微細化に伴って、光硬化性樹脂のパターン形成性(光硬化性樹脂に設計通りの凹凸パターンを形成することの容易さ)の観点から、モールドと光硬化性樹脂との剥離性を向上させることが重要な課題となっている。

そこで、上記剥離性を向上させる方法として、離型剤を含有した離型層をモールドの表面に形成することにより、モールドと光硬化性樹脂との間に働く接着力を減少させて上記剥離性を向上させる方法が使用されている。

しかしながら、上記のようなナノインプリントを繰り返し実施していると、モールドが光硬化性樹脂から剥離されにくくなる、つまり離型剤の離型性能が低下するという問題がある。これは現在、光硬化性樹脂を硬化させるために行われる紫外光による露光により、離型剤の分子構造が変化しまたは分解するためと推定されている。離型剤の分子構造が変化しまたは分解すると、離型剤が光硬化性樹脂と結合する可能性があり、この結果、離型性能が低下すると予想される。

本発明は上記問題に鑑みてなされたものであり、離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントを繰り返し実施することを可能とするナノインプリント方法を提供することを目的とするものである。

上記課題を解決するために、本発明に係るナノインプリント方法は、

微細な凹凸パターンを表面に有する凹凸基板と、この凹凸パターンに沿ってこの凹凸パターンの表面に形成された離型層とを備えたモールドを用いたナノインプリント方法において、

凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、モールドで光硬化性樹脂を押圧し、

露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、

半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行うことを特徴とするものである。

微細な凹凸パターンを表面に有する凹凸基板と、この凹凸パターンに沿ってこの凹凸パターンの表面に形成された離型層とを備えたモールドを用いたナノインプリント方法において、

凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、モールドで光硬化性樹脂を押圧し、

露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、

半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行うことを特徴とするものである。

本明細書において、光硬化性樹脂を「半硬化」せしめとは、本来の目的の使用に耐えうるほど充分に硬化していないが、モールドが光硬化性樹脂から剥離されても転写されたパターンの形状を維持できる程度には硬化している状態に、光硬化性樹脂を変化させることを意味する。

「再露光」とは、光硬化性樹脂が本来の目的の使用に耐えうるほど充分に硬化するために必要とされる露光量から弱露光によって供給される露光量を引いた差分の露光量を少なくとも補う露光を意味する。

そして、本発明に係るナノインプリント方法において、フラッシュ光源を用いて弱露光を行うことが好ましい。

そして、本発明に係るナノインプリント方法において、弱露光後、所定の時間を経過してからモールドを光硬化性樹脂から剥離することが好ましい。この場合において、上記所定の時間は、1s以上であることが好ましく、3s以上であることがより好ましく、30s以上であることが特に好ましい。

そして、本発明に係るナノインプリント方法において、弱露光後、光硬化性樹脂をゲル化してからモールドを光硬化性樹脂から剥離することが好ましい。

本発明に係るナノインプリント方法によれば、離型層を備えたモールドを用いたナノインプリントにおいて特に、露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行うから、離型層中の離型剤に暴露される紫外光量を低減することができる。これにより、露光により離型剤の分子構造が変化しまたは分解することを抑制することができる。この結果、離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントを繰り返し実施することが可能となる。

以下、本発明の実施形態について図面を用いて説明するが、本発明はこれに限られるものではない。なお、視認しやすくするため、図面中の各構成要素の縮尺等は実際のものとは適宜異ならせてある。

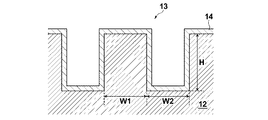

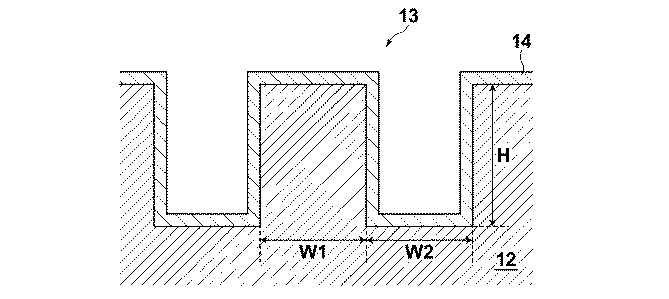

図1Aはモールドを示す概略断面図であり、図1Bは図1Aにおけるモールドの凹凸パターン領域の一部の断面を示す概略拡大図である。

本実施形態のナノインプリント方法は、微細な凹凸パターンを表面に有する凹凸基板と、この凹凸パターンに沿ってこの凹凸パターンの表面に形成された離型層とを備えたモールドを用いて、凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、モールドで光硬化性樹脂を押圧し、露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行うものである。

(モールド)

モールド1は、例えば図1Aおよび図1Bに示すように、微細な凹凸パターン13が形成された凹凸基板12と離型層14とから構成される。なお、図1Aでは離型層の図示は省略している。

モールド1は、例えば図1Aおよび図1Bに示すように、微細な凹凸パターン13が形成された凹凸基板12と離型層14とから構成される。なお、図1Aでは離型層の図示は省略している。

凹凸基板12の材料は、例えばシリコン、ニッケル、アルミニウム、クロム、鉄、タンタルおよびタングステン等の金属材料、並びにそれらの酸化物、窒化物および炭化物とすることができる。具体的には、凹凸基板12の材料としては、酸化シリコン、酸化アルミニウム、石英ガラス、パイレックス(登録商標)ガラスおよびソーダガラス等を挙げることができる。

凹凸パターン13の形状は、特に限定されず、ナノインプリントの用途に応じて適宜選択される。例えば典型的なパターンとして図1Aおよび図1Bに示すようなライン&スペースパターンである。そして、ライン&スペースパターンの凸部の長さ、凸部の幅W1、凸部同士の間隔W2および凹部底面からの凸部の高さ(凹部の深さ)Hは適宜設定される。例えば、凸部の幅W1は10〜100nm、より好ましくは20〜70nmであり、凸部同士の間隔W2は10〜500nm、より好ましくは20〜100nmであり、凸部の高さHは10〜500nm、より好ましくは30〜100nmである。また、凹凸パターン13を構成する凸部の形状は、その他、矩形、円および楕円等の断面を有するドットが配列したような形状でもよい。

(離型層)

モールド1の表面には、モールド1と光硬化性樹脂膜との剥離性を向上させるために、離型層14が備えられている。離型層14は、フッ素化合物を含有した層であることが好ましく、フッ素化合物はパーフルオロポリエーテルであることが好ましい。好ましいフッ素化合物としては、下記構造式2および3で表される化合物が挙げられる。

モールド1の表面には、モールド1と光硬化性樹脂膜との剥離性を向上させるために、離型層14が備えられている。離型層14は、フッ素化合物を含有した層であることが好ましく、フッ素化合物はパーフルオロポリエーテルであることが好ましい。好ましいフッ素化合物としては、下記構造式2および3で表される化合物が挙げられる。

構造式2:

C3F7(OCF2CF2CF2)pOC2F4C2H4−Si(OCH3)3

構造式2において、pは重合度(1以上の整数)を表す。

C3F7(OCF2CF2CF2)pOC2F4C2H4−Si(OCH3)3

構造式2において、pは重合度(1以上の整数)を表す。

構造式3:

(CH3O)3Si−CH2CH2CH2−O−CH2CF2−(OCF2CF2)j−(OCF2)k−OCF2CH2−O−CH2CH2CH2−Si(OCH3)3

構造式3において、j及びkは重合度(1以上の整数)を表す。

(CH3O)3Si−CH2CH2CH2−O−CH2CF2−(OCF2CF2)j−(OCF2)k−OCF2CH2−O−CH2CH2CH2−Si(OCH3)3

構造式3において、j及びkは重合度(1以上の整数)を表す。

(被加工基板)

被加工基板は、モールド1が光透過性を有する場合、その形状、構造、大きさ、材質等については特に制限はなく、目的に応じて適宜選択することができる。被加工基板のパターン転写の対象となる面が硬化性樹脂塗布面となる。例えば被加工基板が情報記録媒体の製造向けのものである場合には、被加工基板の形状は通常円板状である。構造としては、単層構造であってもよいし、積層構造であってもよい。材料としては、基板材料として公知のものの中から、適宜選択することができ、例えば、シリコン、タンタル、ニッケル、アルミニウム、これらの金属の酸化物および窒化物、石英等のガラス並びに樹脂などが挙げられる。これらの基板材料は、1種単独で使用してもよいし、2種以上を併用してもよい。なお、基板材料は、シリコン、酸化シリコン、窒化シリコンおよび石英が好ましく、シリコンがより好ましい。被加工基板の厚さとしては、特に制限はなく、目的に応じて適宜選択することができるが、0.05mm以上が好ましく、0.1mm以上がより好ましい。被加工基板の厚さが0.05mm未満であると、被加工基板とモールド1との接着時に被加工基板側に撓みが発生し、均一な接着状態を確保できない可能性がある。一方、モールド1が光透過性を有しない場合は、光硬化性樹脂膜の露光を可能とするために石英基板を用いる。石英基板は、光透過性を有し、厚さが0.3mm以上である範囲で、目的に応じて適宜選択される。石英基板の厚さが0.3mm未満では、ハンドリングやインプリント中の押圧で破損しやすい。なお石英は溶融石英であることが好ましい。

被加工基板は、モールド1が光透過性を有する場合、その形状、構造、大きさ、材質等については特に制限はなく、目的に応じて適宜選択することができる。被加工基板のパターン転写の対象となる面が硬化性樹脂塗布面となる。例えば被加工基板が情報記録媒体の製造向けのものである場合には、被加工基板の形状は通常円板状である。構造としては、単層構造であってもよいし、積層構造であってもよい。材料としては、基板材料として公知のものの中から、適宜選択することができ、例えば、シリコン、タンタル、ニッケル、アルミニウム、これらの金属の酸化物および窒化物、石英等のガラス並びに樹脂などが挙げられる。これらの基板材料は、1種単独で使用してもよいし、2種以上を併用してもよい。なお、基板材料は、シリコン、酸化シリコン、窒化シリコンおよび石英が好ましく、シリコンがより好ましい。被加工基板の厚さとしては、特に制限はなく、目的に応じて適宜選択することができるが、0.05mm以上が好ましく、0.1mm以上がより好ましい。被加工基板の厚さが0.05mm未満であると、被加工基板とモールド1との接着時に被加工基板側に撓みが発生し、均一な接着状態を確保できない可能性がある。一方、モールド1が光透過性を有しない場合は、光硬化性樹脂膜の露光を可能とするために石英基板を用いる。石英基板は、光透過性を有し、厚さが0.3mm以上である範囲で、目的に応じて適宜選択される。石英基板の厚さが0.3mm未満では、ハンドリングやインプリント中の押圧で破損しやすい。なお石英は溶融石英であることが好ましい。

被加工基板は、その光硬化性樹脂塗布面に1層以上のマスク層を有することが好ましい。マスク層は、残膜エッチング工程において、残膜が除去された後、残膜の下部構造、つまり被加工基板がエッチングされることを防止する役割を担う。マスク層の材料は、光硬化性樹脂膜に対するマスク層のエッチング選択比が小さくなるように選択される。マスク層の材料は、特にクロム、タングステン、チタン、ニッケル、銀、白金、金などからなる金属、並びにこれらの酸化物および窒化物が好ましい。さらにマスク層2bは、クロム、クロム酸化物またはクロム窒化物を含有する層を少なくとも1層有することが好ましい。

(光硬化性樹脂)

光硬化性樹脂は、特に制限されるものではないが、本実施形態では例えば重合性化合物R−1に、光重合開始剤(2質量%)、下記界面活性剤W−1(0.1質量%)、下記界面活性剤W−2(0.04質量%)、下記酸化防止剤A−1およびA−2(各1質量%)を加えて調製された光硬化性樹脂を用いることができる。上記の手順により作成した光硬化性樹脂は波長360nmの紫外光により硬化することができる。溶解性の悪いものについては少量のアセトンまたは酢酸エチルを加えて溶解させた後、溶媒を留去することが好ましい。

光硬化性樹脂は、特に制限されるものではないが、本実施形態では例えば重合性化合物R−1に、光重合開始剤(2質量%)、下記界面活性剤W−1(0.1質量%)、下記界面活性剤W−2(0.04質量%)、下記酸化防止剤A−1およびA−2(各1質量%)を加えて調製された光硬化性樹脂を用いることができる。上記の手順により作成した光硬化性樹脂は波長360nmの紫外光により硬化することができる。溶解性の悪いものについては少量のアセトンまたは酢酸エチルを加えて溶解させた後、溶媒を留去することが好ましい。

<重合性化合物>

R−1:ベンジルアクリレート(ビスコート#160:大阪有機化学株式会社製)

<光重合開始剤>

P−1:2,4,6−トリメチルベンゾイル−エトキシフェニル−ホスフィンオキシド

(Lucirin TPO−L:BASF社製)

<界面活性剤>

W−1:フッ素系界面活性剤(トーケムプロダクツ株式会社製:フッ素系界面活性剤)

W−2:シリコーン系界面活性剤

(大日本インキ化学工業株式会社製:メガファックペインタッド31)

<酸化防止剤>

A−1:スミライザーGA80(住友化学工業株式会社製)

A−2:アデカスタブAO503(株式会社ADEKA製)

R−1:ベンジルアクリレート(ビスコート#160:大阪有機化学株式会社製)

<光重合開始剤>

P−1:2,4,6−トリメチルベンゾイル−エトキシフェニル−ホスフィンオキシド

(Lucirin TPO−L:BASF社製)

<界面活性剤>

W−1:フッ素系界面活性剤(トーケムプロダクツ株式会社製:フッ素系界面活性剤)

W−2:シリコーン系界面活性剤

(大日本インキ化学工業株式会社製:メガファックペインタッド31)

<酸化防止剤>

A−1:スミライザーGA80(住友化学工業株式会社製)

A−2:アデカスタブAO503(株式会社ADEKA製)

(モールドの押付け工程)

モールドと被加工基板間の雰囲気を減圧または真空雰囲気にした後に、モールドを押し付けることで残留気体を低減する。ただし、高真空雰囲気下では硬化前の光硬化性樹脂が揮発し、均一な膜厚を維持することが困難となる可能性がある。そこで、好ましくはモールドと被加工基板間の雰囲気を、He雰囲気または減圧He雰囲気にすることで残留気体を低減する。Heは石英基板を透過するため、取り込まれた残留気体(He)は徐々に減少する。Heの透過には時間を要すため減圧He雰囲気とすることがより好ましい。

モールドと被加工基板間の雰囲気を減圧または真空雰囲気にした後に、モールドを押し付けることで残留気体を低減する。ただし、高真空雰囲気下では硬化前の光硬化性樹脂が揮発し、均一な膜厚を維持することが困難となる可能性がある。そこで、好ましくはモールドと被加工基板間の雰囲気を、He雰囲気または減圧He雰囲気にすることで残留気体を低減する。Heは石英基板を透過するため、取り込まれた残留気体(He)は徐々に減少する。Heの透過には時間を要すため減圧He雰囲気とすることがより好ましい。

モールドの押し付け圧は、100kPa以上、10MPa以下の範囲で行う。圧力が大きい方が、樹脂の流動が促進され、また残留気体の圧縮、残留気体の光硬化性樹脂への溶解、石英基板中のHeの透過も促進し、タクトアップに繋がる。しかし、加圧力が強すぎるとモールド接触時に異物を噛みこんだ際にモールド及び被加工基板を破損する可能性がある。よって、モールドの押し付け圧は、100kPa以上、10MPa以下が好ましく、より好ましくは100kPa以上、5MPa、更に好ましくは100kPa以上、1MPa以下となる。100kPa以上としたのは、大気中でインプリントを行う際、モールドと被加工基板間が液体で満たされている場合、モールドと被加工基板間が大気圧(約101kPa)で加圧されているためである。

(弱露光工程)

弱露光は、モールドが光硬化性樹脂から剥離されても転写されたパターンの形状を維持できる程度に光硬化性樹脂を半硬化せしめる工程である。モールドを光硬化性樹脂から剥離するために必要な露光量で弱露光を行うことにより、離型層中の離型剤に暴露される紫外光量を低減する。したがって、露光量は、モールドが光硬化性樹脂から剥離されても転写されたパターンの形状を維持できる程度の量とする。一般的に、光硬化性樹脂が本来の目的の使用に耐えうるほど充分に硬化するために必要とされる露光量は、150mJ/cm2とされていることを考慮し(例えば特許文献1の0066段落)、弱露光の露光量は30〜100mJ/cm2とする。光硬化性樹脂の「本来の目的の使用」とは、例えば被加工基板をエッチングする時のマスクとしての使用等をいう。

弱露光は、モールドが光硬化性樹脂から剥離されても転写されたパターンの形状を維持できる程度に光硬化性樹脂を半硬化せしめる工程である。モールドを光硬化性樹脂から剥離するために必要な露光量で弱露光を行うことにより、離型層中の離型剤に暴露される紫外光量を低減する。したがって、露光量は、モールドが光硬化性樹脂から剥離されても転写されたパターンの形状を維持できる程度の量とする。一般的に、光硬化性樹脂が本来の目的の使用に耐えうるほど充分に硬化するために必要とされる露光量は、150mJ/cm2とされていることを考慮し(例えば特許文献1の0066段落)、弱露光の露光量は30〜100mJ/cm2とする。光硬化性樹脂の「本来の目的の使用」とは、例えば被加工基板をエッチングする時のマスクとしての使用等をいう。

弱露光は非常に短い閃光時間(発光持続時間)で発光するフラッシュ光源を用いて行うことが好ましい。低電圧・低消費電力であることから使い勝手、費用の面できわめて有効である。より好ましくは有機ELフラッシュ光源である。

(モールドの剥離工程)

モールドを押し付けて光硬化性樹脂膜を形成した後、モールドを光硬化性樹脂膜から剥離する。剥離させる方法としては、例えばモールドまたは被加工基板のどちらかの外縁部を保持し、他方の被加工基板またはモールドの裏面を吸引保持した状態で、外縁の保持部もしくは裏面の保持部を押圧と反対方向に相対移動させることで剥離させる方法が挙げられる。

モールドを押し付けて光硬化性樹脂膜を形成した後、モールドを光硬化性樹脂膜から剥離する。剥離させる方法としては、例えばモールドまたは被加工基板のどちらかの外縁部を保持し、他方の被加工基板またはモールドの裏面を吸引保持した状態で、外縁の保持部もしくは裏面の保持部を押圧と反対方向に相対移動させることで剥離させる方法が挙げられる。

本発明において、弱露光後、所定の時間を経過してからモールドを光硬化性樹脂から剥離することが好ましい。この段階では、弱露光しかされておらず、光硬化性樹脂が半硬化するためには若干の時間がかかるためである。この場合において、上記所定の時間は、1s以上であることが好ましく、3s以上であることがより好ましく、30s以上であることが特に好ましい。

或いは、本発明において、弱露光後、光硬化性樹脂を低温化しゲル化してからモールドを光硬化性樹脂から剥離してもよい。ゲル化方法は流体加圧後の減圧工程の降温過程で行ってもよい。

(再露光工程)

再露光は、光硬化性樹脂が本来の目的の使用に耐えうるほど充分に硬化するために必要とされる露光量から弱露光によって供給される露光量を引いた差分の露光量を少なくとも補う露光である。再露光は、モールドが光硬化性樹脂から剥離された状態で行われる。この段階では、離型剤が露光されることがないため、再露光の露光量は特に限定されない。光硬化性樹脂が本来の目的の使用に耐えうるほど充分に硬化するために必要とされる一般的な露光量を考慮すると、50〜120mJ/cm2程度で充分である。再露光は一般的に使用される露光装置を用いて行ってもよい。

再露光は、光硬化性樹脂が本来の目的の使用に耐えうるほど充分に硬化するために必要とされる露光量から弱露光によって供給される露光量を引いた差分の露光量を少なくとも補う露光である。再露光は、モールドが光硬化性樹脂から剥離された状態で行われる。この段階では、離型剤が露光されることがないため、再露光の露光量は特に限定されない。光硬化性樹脂が本来の目的の使用に耐えうるほど充分に硬化するために必要とされる一般的な露光量を考慮すると、50〜120mJ/cm2程度で充分である。再露光は一般的に使用される露光装置を用いて行ってもよい。

以上より、本発明に係るナノインプリント方法によれば、離型層を備えたモールドを用いたナノインプリントにおいて特に、露光量が30〜100mJ/cm2である弱露光を光硬化性樹脂に行って光硬化性樹脂を半硬化せしめ、半硬化した光硬化性樹脂からモールドを剥離した後、半硬化した光硬化性樹脂に再露光を行うから、離型層中の離型剤に暴露される紫外光量を低減することができる。これにより、露光により離型剤の分子構造が変化しまたは分解することを抑制することができる。この結果、離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントを繰り返し実施することが可能となる。

本発明の実施例を以下に示す。

「実施例1」

(Siモールドの作製)

まず、Si基材上に、スピンコートによりPMMA(polymenthyl methacrylate)などを主成分とするフォトレジスト液を塗布し、フォトレジスト層を形成した。その後、Si基材を回転させながら、線幅100nm、ピッチ200nmの同心円パターンに対応して変調した電子ビームを照射し、半径15mmから30mmの範囲のフォトレジスト層全面に同心円パターンを露光した。その後、フォトレジスト層を現像処理し、露光部分を除去して、除去後のフォトレジスト層のパターンをマスクにしてRIEにより溝深さが80nmになるように選択エッチングを行い、同心円パターンを有するSiモールドを得た。

(Siモールドの作製)

まず、Si基材上に、スピンコートによりPMMA(polymenthyl methacrylate)などを主成分とするフォトレジスト液を塗布し、フォトレジスト層を形成した。その後、Si基材を回転させながら、線幅100nm、ピッチ200nmの同心円パターンに対応して変調した電子ビームを照射し、半径15mmから30mmの範囲のフォトレジスト層全面に同心円パターンを露光した。その後、フォトレジスト層を現像処理し、露光部分を除去して、除去後のフォトレジスト層のパターンをマスクにしてRIEにより溝深さが80nmになるように選択エッチングを行い、同心円パターンを有するSiモールドを得た。

(光硬化性樹脂)

重合性化合物R−1に、光重合開始剤P−1(2質量%)、界面活性剤W−1(0.1質量%)、界面活性剤W−2(0.04質量%)、酸化防止剤A−1およびA−2(各1質量%)を加えて調製された前述の光硬化性樹脂を用いた。

重合性化合物R−1に、光重合開始剤P−1(2質量%)、界面活性剤W−1(0.1質量%)、界面活性剤W−2(0.04質量%)、酸化防止剤A−1およびA−2(各1質量%)を加えて調製された前述の光硬化性樹脂を用いた。

(被加工基板)

厚さ0.525mmの石英ウエハの表面に、光硬化性樹脂との密着性に優れるシランカップリング剤であるKBM−5103(信越化学工業株式会社製)により表面処理をした。KBM−5103をPGMEA(Propylene Glycol Monomethyl Ether Acetate)で1質量%に希釈し、スピンコート法により被加工基板表面に塗布した。続いて、被加工基板をホットプレート上で120℃、20分の条件でアニールし、シランカップリング剤を被加工基板表面に結合させた。

厚さ0.525mmの石英ウエハの表面に、光硬化性樹脂との密着性に優れるシランカップリング剤であるKBM−5103(信越化学工業株式会社製)により表面処理をした。KBM−5103をPGMEA(Propylene Glycol Monomethyl Ether Acetate)で1質量%に希釈し、スピンコート法により被加工基板表面に塗布した。続いて、被加工基板をホットプレート上で120℃、20分の条件でアニールし、シランカップリング剤を被加工基板表面に結合させた。

(光硬化性樹脂の塗布工程)

ピエゾ方式のインクジェットプリンターであるFUJIFILM Dimatix社製DMP−2831を使用した。インクジェットヘッドには専用の10plヘッドであるDMC−11610を使用した。液滴量が10plとなるように、あらかじめ吐出条件を設定及び調整した。その後、所定の液滴配置パターンに従って光硬化性樹脂からなる複数の液滴を被加工基板上に配置した。

ピエゾ方式のインクジェットプリンターであるFUJIFILM Dimatix社製DMP−2831を使用した。インクジェットヘッドには専用の10plヘッドであるDMC−11610を使用した。液滴量が10plとなるように、あらかじめ吐出条件を設定及び調整した。その後、所定の液滴配置パターンに従って光硬化性樹脂からなる複数の液滴を被加工基板上に配置した。

(Siモールド押付け工程)

液滴配置領域に対してSiモールド上の凹凸パターンを位置合わせするため、Siモールドと石英基板をギャップが0.1mm以下になる位置まで近接させ、石英基板の背面から顕微鏡で液滴配置領域とモールド上の凹凸パターンを観察しながら、Siモールドまたは石英基板のステージを移動させることにより、位置合わせをした。Siモールドと石英基板間の空間を99体積%以上のHeガスで置換し、その後50kPaまで減圧することにより、減圧He雰囲気をつくった。減圧He条件でSiモールドを光硬化性樹脂からなる液滴に接触させた。

液滴配置領域に対してSiモールド上の凹凸パターンを位置合わせするため、Siモールドと石英基板をギャップが0.1mm以下になる位置まで近接させ、石英基板の背面から顕微鏡で液滴配置領域とモールド上の凹凸パターンを観察しながら、Siモールドまたは石英基板のステージを移動させることにより、位置合わせをした。Siモールドと石英基板間の空間を99体積%以上のHeガスで置換し、その後50kPaまで減圧することにより、減圧He雰囲気をつくった。減圧He条件でSiモールドを光硬化性樹脂からなる液滴に接触させた。

(弱露光工程)

露光量が50mJ/cm2となるように、XENON株式会社製のフラッシュ光源を用いて被加工基板の裏面から弱露光を行った。

露光量が50mJ/cm2となるように、XENON株式会社製のフラッシュ光源を用いて被加工基板の裏面から弱露光を行った。

(Siモールド剥離工程)

石英基板の外縁部を保持し、Siモールドの裏面を吸引保持した状態で、裏面の保持部を押圧と反対方向に相対移動させることでSiモールドを剥離し、凹凸パターン転写された第1の光硬化性樹脂膜を得た。なお、弱露光後、モールドを光硬化性樹脂から剥離するまでの所定の経過時間は0.5sであり、モールドを光硬化性樹脂から剥離する際の温度は40℃である。

石英基板の外縁部を保持し、Siモールドの裏面を吸引保持した状態で、裏面の保持部を押圧と反対方向に相対移動させることでSiモールドを剥離し、凹凸パターン転写された第1の光硬化性樹脂膜を得た。なお、弱露光後、モールドを光硬化性樹脂から剥離するまでの所定の経過時間は0.5sであり、モールドを光硬化性樹脂から剥離する際の温度は40℃である。

(再露光工程)

露光量が100mJ/cm2となるように再露光を行った。

露光量が100mJ/cm2となるように再露光を行った。

「実施例2」

Siモールド剥離工程における所定の経過時間が1sである点以外は、実施例1と同様にインプリントを行った。

Siモールド剥離工程における所定の経過時間が1sである点以外は、実施例1と同様にインプリントを行った。

「実施例3」

Siモールド剥離工程における所定の経過時間が3sである点以外は、実施例1と同様にインプリントを行った。

Siモールド剥離工程における所定の経過時間が3sである点以外は、実施例1と同様にインプリントを行った。

「実施例4」

Siモールド剥離工程における所定の経過時間が30sである点以外は、実施例1と同様にインプリントを行った。

Siモールド剥離工程における所定の経過時間が30sである点以外は、実施例1と同様にインプリントを行った。

「実施例5」

弱露光工程における露光量が40mJ/cm2である点以外は、実施例4と同様にインプリントを行った。

弱露光工程における露光量が40mJ/cm2である点以外は、実施例4と同様にインプリントを行った。

「実施例6」

弱露光工程における露光量が30mJ/cm2である点以外は、実施例4と同様にインプリントを行った。

弱露光工程における露光量が30mJ/cm2である点以外は、実施例4と同様にインプリントを行った。

「実施例7」

Siモールド剥離工程におけるモールドを剥離する際の温度が35℃である点以外は、実施例1と同様にインプリントを行った。

Siモールド剥離工程におけるモールドを剥離する際の温度が35℃である点以外は、実施例1と同様にインプリントを行った。

「実施例8」

Siモールド剥離工程におけるモールドを剥離する際の温度が30℃である点以外は、実施例1と同様にインプリントを行った。

Siモールド剥離工程におけるモールドを剥離する際の温度が30℃である点以外は、実施例1と同様にインプリントを行った。

「実施例9」

Siモールド剥離工程におけるモールドを剥離する際の温度が10℃である点以外は、実施例1と同様にインプリントを行った。

Siモールド剥離工程におけるモールドを剥離する際の温度が10℃である点以外は、実施例1と同様にインプリントを行った。

「比較例」

Siモールドの作製、光硬化性樹脂、被加工基板、光硬化性樹脂の塗布工程、Siモールド押付け工程については、実施例1と同様である。

Siモールドの作製、光硬化性樹脂、被加工基板、光硬化性樹脂の塗布工程、Siモールド押付け工程については、実施例1と同様である。

(露光工程)

露光量が150mJ/cm2となるように、高圧水銀灯を用いて被加工基板の裏面から露光を行った。

露光量が150mJ/cm2となるように、高圧水銀灯を用いて被加工基板の裏面から露光を行った。

(Siモールド剥離工程)

石英基板の外縁部を保持し、Siモールドの裏面を吸引保持した状態で、裏面の保持部を押圧と反対方向に相対移動させることでSiモールドを剥離し、凹凸パターン転写された第1の光硬化性樹脂膜を得た。なお、モールドを光硬化性樹脂から剥離する際の温度は40℃である。

石英基板の外縁部を保持し、Siモールドの裏面を吸引保持した状態で、裏面の保持部を押圧と反対方向に相対移動させることでSiモールドを剥離し、凹凸パターン転写された第1の光硬化性樹脂膜を得た。なお、モールドを光硬化性樹脂から剥離する際の温度は40℃である。

「評価方法」

上記工程を繰り返し、光硬化性樹脂の良好な転写パターンが得られなくなるまで何回剥離工程が実施できるかによって、本発明の効果を評価した。

上記工程を繰り返し、光硬化性樹脂の良好な転写パターンが得られなくなるまで何回剥離工程が実施できるかによって、本発明の効果を評価した。

「結果」

実施例1から9および比較例の結果を表1に示す。なお、比較例については、1回の露光工程全体の露光量を示している。この結果から、本発明によれば、離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントをより繰り返し実施することが可能であることが確認された。

実施例1から9および比較例の結果を表1に示す。なお、比較例については、1回の露光工程全体の露光量を示している。この結果から、本発明によれば、離型層を備えたモールドを用いたナノインプリントにおいて、離型層中の離型剤の離型性能を低下させずにナノインプリントをより繰り返し実施することが可能であることが確認された。

1 モールド

12 凹凸基板

13 凹凸パターン

14 離型層

W1 凸部の幅

W2 凸部同士の間隔

12 凹凸基板

13 凹凸パターン

14 離型層

W1 凸部の幅

W2 凸部同士の間隔

Claims (7)

- 微細な凹凸パターンを表面に有する基板と、該凹凸パターンに沿って該凹凸パターンの表面に形成された離型層とを備えたモールドを用いたナノインプリント方法において、

前記凹凸パターンを被加工基板上に塗布された光硬化性樹脂に向けて、前記モールドで前記光硬化性樹脂を押圧し、

露光量が30〜100mJ/cm2である弱露光を前記光硬化性樹脂に行って該光硬化性樹脂を半硬化せしめ、

半硬化した該光硬化性樹脂から前記モールドを剥離した後、半硬化した前記光硬化性樹脂に再露光を行うことを特徴とするナノインプリント方法。 - フラッシュ光源を用いて前記弱露光を行うことを特徴とする請求項1に記載のナノインプリント方法。

- 前記弱露光後、所定の時間を経過してから前記モールドを前記光硬化性樹脂から剥離することを特徴とする請求項1または2に記載のナノインプリント方法。

- 前記所定の時間が1s以上であることを特徴とする請求項3に記載のナノインプリント方法。

- 前記所定の時間が3s以上であることを特徴とする請求項4に記載のナノインプリント方法。

- 前記所定の時間が30s以上であることを特徴とする請求項5に記載のナノインプリント方法。

- 前記弱露光後、前記光硬化性樹脂をゲル化してから前記モールドを前記光硬化性樹脂から剥離することを特徴とする請求項1から6いずれかに記載のナノインプリント方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011067552A JP2012204584A (ja) | 2011-03-25 | 2011-03-25 | ナノインプリント方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011067552A JP2012204584A (ja) | 2011-03-25 | 2011-03-25 | ナノインプリント方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012204584A true JP2012204584A (ja) | 2012-10-22 |

Family

ID=47185238

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011067552A Withdrawn JP2012204584A (ja) | 2011-03-25 | 2011-03-25 | ナノインプリント方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012204584A (ja) |

Cited By (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101449272B1 (ko) | 2013-04-22 | 2014-10-08 | 한국기계연구원 | 전사기반의 임프린팅 공정을 이용한 함몰패턴 제작방법 |

| JP2014210361A (ja) * | 2013-04-18 | 2014-11-13 | 住友ベークライト株式会社 | 微細構造形成用母型およびその製造方法 |

| JP2017531207A (ja) * | 2014-09-25 | 2017-10-19 | コーロン インダストリーズ インク | ナノパターンを含む光学シート及びその製造方法 |

| KR20190114786A (ko) * | 2018-03-30 | 2019-10-10 | 캐논 가부시끼가이샤 | 분배기의 성능 특성을 이용하여 액적의 물리적 속성의 변동을 감소시키기 위한 방법 및 장치 |

| KR20200072404A (ko) * | 2018-12-12 | 2020-06-22 | 캐논 가부시끼가이샤 | 임프린트 방법, 임프린트 장치, 및 물품 제조 방법 |

-

2011

- 2011-03-25 JP JP2011067552A patent/JP2012204584A/ja not_active Withdrawn

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014210361A (ja) * | 2013-04-18 | 2014-11-13 | 住友ベークライト株式会社 | 微細構造形成用母型およびその製造方法 |

| KR101449272B1 (ko) | 2013-04-22 | 2014-10-08 | 한국기계연구원 | 전사기반의 임프린팅 공정을 이용한 함몰패턴 제작방법 |

| US20140311662A1 (en) * | 2013-04-22 | 2014-10-23 | Korea Institute Of Machinery & Materials | Method for fabricating an embedded pattern using a transfer-based imprinting |

| US9791601B2 (en) * | 2013-04-22 | 2017-10-17 | Korea Institute Of Machinery & Materials | Method for fabricating an embedded pattern using a transfer-based imprinting |

| JP2017531207A (ja) * | 2014-09-25 | 2017-10-19 | コーロン インダストリーズ インク | ナノパターンを含む光学シート及びその製造方法 |

| US10132962B2 (en) | 2014-09-25 | 2018-11-20 | Kolon Industries, Inc. | Optical sheet comprising nanopattern and method for manufacturing same |

| KR20190114786A (ko) * | 2018-03-30 | 2019-10-10 | 캐논 가부시끼가이샤 | 분배기의 성능 특성을 이용하여 액적의 물리적 속성의 변동을 감소시키기 위한 방법 및 장치 |

| JP2019186532A (ja) * | 2018-03-30 | 2019-10-24 | キヤノン株式会社 | ディスペンサの性能特性を用いて液滴の物理的属性の変動を低減するための方法および装置 |

| KR102542928B1 (ko) | 2018-03-30 | 2023-06-14 | 캐논 가부시끼가이샤 | 분배기의 성능 특성을 이용하여 액적의 물리적 속성의 변동을 감소시키기 위한 방법 및 장치 |

| US11927883B2 (en) | 2018-03-30 | 2024-03-12 | Canon Kabushiki Kaisha | Method and apparatus to reduce variation of physical attribute of droplets using performance characteristic of dispensers |

| KR20200072404A (ko) * | 2018-12-12 | 2020-06-22 | 캐논 가부시끼가이샤 | 임프린트 방법, 임프린트 장치, 및 물품 제조 방법 |

| KR102611179B1 (ko) | 2018-12-12 | 2023-12-08 | 캐논 가부시끼가이샤 | 임프린트 방법, 임프린트 장치, 및 물품 제조 방법 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9005512B2 (en) | Method for forming patterns and method for producing patterned substrates | |

| TWI480924B (zh) | 奈米壓印方法及利用其的基板加工方法 | |

| TWI573685B (zh) | 奈米壓印方法及使用其的奈米壓印裝置 | |

| JP5576822B2 (ja) | モールドに付着した異物の除去方法 | |

| JP5520270B2 (ja) | ナノインプリント用のモールドおよびその製造方法並びにそのモールドを用いたナノインプリント方法およびパターン化基板の製造方法 | |

| JPWO2009110596A1 (ja) | Uvナノインプリント方法、樹脂製レプリカモールド及びその製造方法、磁気記録媒体及びその製造方法、並びに磁気記録再生装置 | |

| JP5653864B2 (ja) | ナノインプリント用のモールドの離型処理方法およびそれを用いた製造方法並びにモールド、ナノインプリント方法およびパターン化基板の製造方法 | |

| JP5694889B2 (ja) | ナノインプリント方法およびそれに用いられるナノインプリント装置並びにパターン化基板の製造方法 | |

| JPWO2011155582A1 (ja) | 微細構造転写用スタンパ及び微細構造転写装置 | |

| JP2011228619A (ja) | ナノインプリント方法、液滴配置パターン作成方法および基板の加工方法 | |

| TWI585821B (zh) | 模具的製造方法 | |

| CN101923279A (zh) | 纳米压印模板及其制备方法 | |

| JP2012204584A (ja) | ナノインプリント方法 | |

| JP2013074115A (ja) | ナノインプリント装置およびナノインプリント方法、並びに、歪み付与デバイスおよび歪み付与方法 | |

| WO2014076922A1 (ja) | ナノインプリント方法およびそれを用いたパターン化基板の製造方法 | |

| JP6016578B2 (ja) | ナノインプリント方法、その方法に使用されるモールドおよびその方法を利用したパターン化基板の製造方法 | |

| JP2013065813A (ja) | インプリントシステムおよびインプリントシステムのメンテナンス方法 | |

| JP4925651B2 (ja) | 光インプリント用スタンパおよびそれを用いた発光装置の製造方法 | |

| JP2013074257A (ja) | ナノインプリント用のモールドおよびその製造方法並びにナノインプリント方法 | |

| JP6479058B2 (ja) | パターン形成マスク用薄膜層付基体およびパターン化基体の製造方法 | |

| KR20220059962A (ko) | 임프린트용 몰드, 임프린트 방법 및 물품의 제조 방법 | |

| JP5644906B2 (ja) | ナノインプリント方法 | |

| JP5687857B2 (ja) | ナノインプリント用樹脂スタンパ及びこれを使用したナノインプリント装置 | |

| JP2015167203A (ja) | パターン形成方法およびパターン化基板製造方法 | |

| JP2012183753A (ja) | ナノインプリント方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140603 |