JP2012167682A - 樹脂製回転体及び樹脂製歯車、並びに樹脂製回転体の製造法 - Google Patents

樹脂製回転体及び樹脂製歯車、並びに樹脂製回転体の製造法 Download PDFInfo

- Publication number

- JP2012167682A JP2012167682A JP2011026391A JP2011026391A JP2012167682A JP 2012167682 A JP2012167682 A JP 2012167682A JP 2011026391 A JP2011026391 A JP 2011026391A JP 2011026391 A JP2011026391 A JP 2011026391A JP 2012167682 A JP2012167682 A JP 2012167682A

- Authority

- JP

- Japan

- Prior art keywords

- resin

- hole

- metal bush

- nonwoven fabric

- rotating body

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Gears, Cams (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

Abstract

【課題】金属製ブッシュの製造効率を上げ、金属製ブッシュ(樹脂製回転体)のコストダウンを可能にし、金属製ブッシュと樹脂成形部の結合強度を従来以上とすることができる樹脂製回転体を提供する。

【解決手段】回転軸に装着される金属製ブッシュ2と、この金属製ブッシュ2の回転方向周囲に配置される樹脂成形部3とを備え、この樹脂成形部3が、不織布基材に樹脂を含浸、硬化させたものであり、前記金属製ブッシュ2が、樹脂成形部3と当接する部位に、金属製ブッシュ側から不織布基材側へと突出する突出部4を設けられ、この突出部4が、前記不織布基材を構成する短繊維が侵入可能な貫通孔5又は有底孔6を有する。

【選択図】 図1

【解決手段】回転軸に装着される金属製ブッシュ2と、この金属製ブッシュ2の回転方向周囲に配置される樹脂成形部3とを備え、この樹脂成形部3が、不織布基材に樹脂を含浸、硬化させたものであり、前記金属製ブッシュ2が、樹脂成形部3と当接する部位に、金属製ブッシュ側から不織布基材側へと突出する突出部4を設けられ、この突出部4が、前記不織布基材を構成する短繊維が侵入可能な貫通孔5又は有底孔6を有する。

【選択図】 図1

Description

本発明は、樹脂製回転体及び樹脂製歯車、並びに樹脂製回転体の製造法に関する。

四輪車・二輪車業界では、年々厳しくなる排ガス規制や燃費向上要求に対応するため、構成部品に対する軽量化、コンパクト化の要求が強くなっており、エンジン内部やエンジン周辺部品の樹脂化が進められている。

また近年では、高強度で高耐熱性の樹脂が開発され、エンジン内部及び周辺にて、樹脂製歯車が、金属製歯車と噛み合う相手歯車として、軽量化と、歯の噛み合い時の騒音抑制とを目的として使用されている。

また近年では、高強度で高耐熱性の樹脂が開発され、エンジン内部及び周辺にて、樹脂製歯車が、金属製歯車と噛み合う相手歯車として、軽量化と、歯の噛み合い時の騒音抑制とを目的として使用されている。

但し、樹脂製歯車は、エンジン内部やエンジン周辺で使用される場合、回転軸を圧入等の方法で固定して使用されるため、金属部分を有さず、樹脂単体で構成される樹脂製歯車であると、この回転軸等との固定に必要な強度が不足する心配がある。

そのため、特許文献1では、この強度を補う改善策として、回転軸に固定される部分に、焼結金属製ブッシュをインサート成形している。

そのため、特許文献1では、この強度を補う改善策として、回転軸に固定される部分に、焼結金属製ブッシュをインサート成形している。

また、樹脂製歯車は、エンジン内部及びエンジン周辺等の高負荷条件下で使用した場合、樹脂製歯車にインサート成形する焼結金属製ブッシュと樹脂部には、高い結合強度が必要となる。そのため、特許文献2では、焼結金属製ブッシュの外周周り止め形状をアンダーカット形状として、高い結合強度を保持している。

しかしながら、焼結金属製ブッシュの外周周り止め形状をアンダーカット形状とした場合は、前述したように高い結合強度が得られるものの、金型での形状出し又はプレス加工による形状出しが困難である。そのため、アンダーカット形状は、加工時間及び加工費が多くかかる機械加工による形状出しが、必要となる。

特に、焼結金属の場合は、切削性が悪いため製造効率が悪く、製造費用アップという問題が大きい。

特に、焼結金属の場合は、切削性が悪いため製造効率が悪く、製造費用アップという問題が大きい。

本発明は、回転軸と固定するための金属製ブッシュを用いて、金属製ブッシュの製造効率を上げ、金属製ブッシュのコストダウン(樹脂製回転体のコストダウン)を可能にし、金属製ブッシュと樹脂成形部の結合強度を従来以上とすることが可能な、樹脂製回転体及び樹脂製歯車を提供することを目的とする。

本発明は、以下のものに関する。

(1)回転軸に装着される金属製ブッシュと、この金属製ブッシュの回転方向周囲に配置される樹脂成形部とを備え、この樹脂成形部が、不織布基材に樹脂を含浸、硬化させたものであり、前記金属製ブッシュが、樹脂成形部と当接する部位に、金属製ブッシュ側から不織布基材側へと突出する突出部を設けられ、この突出部が、前記不織布基材を構成する短繊維が侵入可能な貫通孔又は有底孔を有し、当該貫通孔又は有底孔に短繊維が侵入していることを特徴とする樹脂製回転体。

(2)項(1)において、貫通孔又は有底孔の平面視形状が、円、長円、又は、多角形である樹脂製回転体。

(3)項(1)又は(2)において、貫通孔又は有底孔が、複数設けられ、その平面視形状が、全て同一である樹脂製回転体。

(4)項(1)又は(2)において、貫通孔又は有底孔が、複数設けられ、その平面視形状が、複数種類である樹脂製回転体。

(5)項(1)乃至(4)の何れかにおいて、貫通孔又は有底孔の平面視最大長さが、1mm以上である樹脂製回転体。

(6)項(1)乃至(5)の何れかに記載される樹脂製回転体を用い、樹脂成形部の外周に歯部を設けた、樹脂製歯車。

(7)項(6)において、貫通孔又は有底孔が、周方向に樹脂製歯車の歯数の1/5個以上設けた樹脂製回転体。

(8)回転軸に装着される金属製ブッシュを短繊維の抄造スラリー中に載置して金属製ブッシュの周囲に前記短繊維の繊維集積体を形成する第1工程、前記繊維集積体を圧縮してなる不織布基材を金属製ブッシュの周囲に一体化する第2工程、前記不織布基材に樹脂を含浸し保持させて樹脂成形部とする第3工程を経る樹脂製回転体の製造において、前記金属製ブッシュにはその周囲から突出する突出部を設けて、この突出部に、前記不織布基材を構成する短繊維が侵入可能な貫通孔又は有底孔を形成し、前記第1及び/又は第2の工程で、前記貫通孔又は有底孔に不織布基材を構成する短繊維を侵入させることを特徴とする樹脂製回転体の製造法。

(1)回転軸に装着される金属製ブッシュと、この金属製ブッシュの回転方向周囲に配置される樹脂成形部とを備え、この樹脂成形部が、不織布基材に樹脂を含浸、硬化させたものであり、前記金属製ブッシュが、樹脂成形部と当接する部位に、金属製ブッシュ側から不織布基材側へと突出する突出部を設けられ、この突出部が、前記不織布基材を構成する短繊維が侵入可能な貫通孔又は有底孔を有し、当該貫通孔又は有底孔に短繊維が侵入していることを特徴とする樹脂製回転体。

(2)項(1)において、貫通孔又は有底孔の平面視形状が、円、長円、又は、多角形である樹脂製回転体。

(3)項(1)又は(2)において、貫通孔又は有底孔が、複数設けられ、その平面視形状が、全て同一である樹脂製回転体。

(4)項(1)又は(2)において、貫通孔又は有底孔が、複数設けられ、その平面視形状が、複数種類である樹脂製回転体。

(5)項(1)乃至(4)の何れかにおいて、貫通孔又は有底孔の平面視最大長さが、1mm以上である樹脂製回転体。

(6)項(1)乃至(5)の何れかに記載される樹脂製回転体を用い、樹脂成形部の外周に歯部を設けた、樹脂製歯車。

(7)項(6)において、貫通孔又は有底孔が、周方向に樹脂製歯車の歯数の1/5個以上設けた樹脂製回転体。

(8)回転軸に装着される金属製ブッシュを短繊維の抄造スラリー中に載置して金属製ブッシュの周囲に前記短繊維の繊維集積体を形成する第1工程、前記繊維集積体を圧縮してなる不織布基材を金属製ブッシュの周囲に一体化する第2工程、前記不織布基材に樹脂を含浸し保持させて樹脂成形部とする第3工程を経る樹脂製回転体の製造において、前記金属製ブッシュにはその周囲から突出する突出部を設けて、この突出部に、前記不織布基材を構成する短繊維が侵入可能な貫通孔又は有底孔を形成し、前記第1及び/又は第2の工程で、前記貫通孔又は有底孔に不織布基材を構成する短繊維を侵入させることを特徴とする樹脂製回転体の製造法。

本発明の樹脂製回転体は、突出部がアンダーカット形状を有することなく、突出部に不織布基材を構成する短繊維の入り込む貫通孔又は有底孔を設けたことにより、製造効率を上げながら、コストダウンを可能とし、更に、金属製ブッシュと樹脂成形部の、高い結合強度を得ることができる。

そして、貫通孔を設けた場合は、貫通孔を通じて樹脂(基材含む)が繋がった状態になるため、幅方向、回転方向に、従来のアンダーカット形状と比較して、より高い結合強度を得ることができる。

また、有底孔を設けた場合は、簡単なプレス加工等で作製が可能となり、従来のアンダーカット形状よりも、作製コストが抑えられる。

且つ、従来のアンダーカット形状と同等以上の結合強度が得られる。

そして、貫通孔を設けた場合は、貫通孔を通じて樹脂(基材含む)が繋がった状態になるため、幅方向、回転方向に、従来のアンダーカット形状と比較して、より高い結合強度を得ることができる。

また、有底孔を設けた場合は、簡単なプレス加工等で作製が可能となり、従来のアンダーカット形状よりも、作製コストが抑えられる。

且つ、従来のアンダーカット形状と同等以上の結合強度が得られる。

貫通孔又は有底孔の平面視形状は、円、長円、又は、多角形とすることができ、円又は長円とすることで、角がないことから局所的な応力が掛かりにくく、特に円にした場合に、加工も行い易い。

貫通孔又は有底孔が、複数設けられ、その平面視形状が、全て同一である場合は、樹脂成形部と金属製ブッシュの結合強度が、向上すると共に、加工を行い易くすることができ、貫通孔又は有底孔一箇所当りの負荷も軽減できることから、樹脂製回転体の耐久性向上にも繋がる。

貫通孔又は有底孔が、複数設けられ、その平面視形状が、複数種類である場合は、任意の箇所の接合強度を、局所的に上げることができる。

貫通孔又は有底孔が、複数設けられ、その平面視形状が、全て同一である場合は、樹脂成形部と金属製ブッシュの結合強度が、向上すると共に、加工を行い易くすることができ、貫通孔又は有底孔一箇所当りの負荷も軽減できることから、樹脂製回転体の耐久性向上にも繋がる。

貫通孔又は有底孔が、複数設けられ、その平面視形状が、複数種類である場合は、任意の箇所の接合強度を、局所的に上げることができる。

貫通孔又は有底孔の平面視最大長さが、1mm以上である場合は、不織布基材を構成する短繊維の侵入及び樹脂の含浸を十分に行うことができ、金属製ブッシュと樹脂成形部の結合強度が向上する。

貫通孔又は有底孔が、周方向に樹脂製歯車の歯数の1/5個以上設けた場合は、貫通孔又は有底孔を、複数設けることにより一箇所当りの負荷も軽減することが可能となり、樹脂製歯車の耐久性向上に繋がる。特に、周方向に樹脂製歯車の歯数の1/5個以上設けた場合は、歯の噛み合いを考えた際に、より樹脂製歯車全体で負荷を支えることができ、好ましい。

貫通孔又は有底孔が、周方向に樹脂製歯車の歯数の1/5個以上設けた場合は、貫通孔又は有底孔を、複数設けることにより一箇所当りの負荷も軽減することが可能となり、樹脂製歯車の耐久性向上に繋がる。特に、周方向に樹脂製歯車の歯数の1/5個以上設けた場合は、歯の噛み合いを考えた際に、より樹脂製歯車全体で負荷を支えることができ、好ましい。

本発明の樹脂製回転体は、従来の金属製ブッシュの外周周り止め形状(アンダーカット形状)と比較して、形状が簡易なため製造が容易で製造効率が上げられるため、金属製ブッシュのコストダウンが可能となり、樹脂製回転体としてもコストダウンが可能となる。

更に、本発明の樹脂製歯車は、金属製ブッシュに必要な機能である樹脂成形部との結合強度が、従来と同等以上を確保できるため、樹脂製歯車の耐久性も、従来と同等以上とすることができる。

更に、本発明の樹脂製歯車は、金属製ブッシュに必要な機能である樹脂成形部との結合強度が、従来と同等以上を確保できるため、樹脂製歯車の耐久性も、従来と同等以上とすることができる。

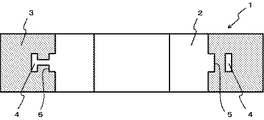

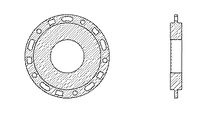

本発明に係る樹脂製回転体1は、図1に示すように、金属製ブッシュ2(これは、回転軸に装着される)と、この金属製ブッシュ2の回転方向周囲に配置される樹脂成形部3とを備える。そして、この樹脂成形部3が、不織布基材に樹脂を含浸、硬化させたものであり、金属製ブッシュ2が、樹脂成形部3と当接する部位に、金属製ブッシュ側から不織布基材側へと突出する突出部4を設けられ、この突出部4が、前記不織布基材を構成する短繊維が侵入可能な貫通孔5又は有底孔6を有し、当該貫通孔5又は有底孔6に短繊維が侵入している。

また、本発明に係る樹脂製回転体の製造法は、図8〜9に示すように、回転軸に装着される金属製ブッシュ2を短繊維の抄造スラリー中に載置して金属製ブッシュ2の周囲に前記短繊維の繊維集積体13を形成する第1工程、前記繊維集積体13を圧縮してなる不織布基材16を金属製ブッシュ2の周囲に一体化する第2工程、前記不織布基材16に樹脂を含浸し保持させて樹脂成形部とする第3工程を経る樹脂製回転体の製造において、前記金属製ブッシュ2にはその周囲から突出する突出部4を設けて、この突出部4に、前記不織布基材を構成する短繊維が侵入可能な貫通孔5又は有底孔6を形成し、前記第1及び/又は第2の工程で、前記貫通孔5又は有底孔6に不織布基材を構成する短繊維を侵入させる。

<金属製ブッシュ>

本発明にて述べる金属製ブッシュは、その周囲に樹脂成形部を設けるものであり、その中央部に回転軸が締結される。

金属製ブッシュの材質は、金属であれば特に制限されず、焼結合金、炭素鋼、アルミニウム、ステンレス等の金属を用いることができる。

金属製ブッシュは、金属粉末を所定形状に成形して焼結したものを好ましく用いることができるが、金属塊を切削加工したもの、鍛造加工したもの等を用いることもできる。

金属製ブッシュの形状は、特に限定されるものではないが、回転時に部分的又は局所的な応力が係ることがないように、円筒形状であることが好ましい。また、金属製ブッシュには、回転させる軸が、一体に付設されていても良い。

本発明にて述べる金属製ブッシュは、その周囲に樹脂成形部を設けるものであり、その中央部に回転軸が締結される。

金属製ブッシュの材質は、金属であれば特に制限されず、焼結合金、炭素鋼、アルミニウム、ステンレス等の金属を用いることができる。

金属製ブッシュは、金属粉末を所定形状に成形して焼結したものを好ましく用いることができるが、金属塊を切削加工したもの、鍛造加工したもの等を用いることもできる。

金属製ブッシュの形状は、特に限定されるものではないが、回転時に部分的又は局所的な応力が係ることがないように、円筒形状であることが好ましい。また、金属製ブッシュには、回転させる軸が、一体に付設されていても良い。

<突出部>

本発明にて述べる突出部は、先に述べた金属製ブッシュに設けられるものであり、より詳細には、樹脂成形部と当接する部位に、金属製ブッシュ側から不織布基材側へと突出するように設けられる。

本発明にて述べる突出部は、先に述べた金属製ブッシュに設けられるものであり、より詳細には、樹脂成形部と当接する部位に、金属製ブッシュ側から不織布基材側へと突出するように設けられる。

突出部を設ける個数は、特に制限されるものではないが、突出部を1個とする場合は、金属製ブッシュの厚み方向中央部に、金属製ブッシュの周方向全周にわたって、鍔状に設けることが好ましく、このようにすることで、部分的又は局所的な応力が発生しにくくなる。

また、前述したように設けられた突出部の先端は、部分的により突出させるようにすることもできる。

また、前述したように設けられた突出部の先端は、部分的により突出させるようにすることもできる。

突出部を複数設ける場合は、部分的又は局所的な応力が発生し難いようにすることが好ましい。具体的に述べると、金属製ブッシュの厚み方向に対しては、厚みの半分となる部分の仮想線に対し、線対称形状となるようにする。

即ち、奇数個であれば、金属製ブッシュの厚み方向の真ん中の突出部が、先に述べた仮想線を跨ぐようにして、他の突出部が仮想線を境に均等距離になるように配置する。

偶数個である場合は、先に述べた仮想線を境に、各々均等個数を、仮想線からの距離が対となる突出部で等しくなるようにして、配置する。

金属製ブッシュの周方向に対して、突出部を複数設ける場合には、部分的又は局所的な応力が発生し難いように、金属製ブッシュの中心から見て、等角度間隔に設けることが好ましく、2つであれば180度毎、3つであれば120度毎、4つであれば90度毎といったようにする。

即ち、奇数個であれば、金属製ブッシュの厚み方向の真ん中の突出部が、先に述べた仮想線を跨ぐようにして、他の突出部が仮想線を境に均等距離になるように配置する。

偶数個である場合は、先に述べた仮想線を境に、各々均等個数を、仮想線からの距離が対となる突出部で等しくなるようにして、配置する。

金属製ブッシュの周方向に対して、突出部を複数設ける場合には、部分的又は局所的な応力が発生し難いように、金属製ブッシュの中心から見て、等角度間隔に設けることが好ましく、2つであれば180度毎、3つであれば120度毎、4つであれば90度毎といったようにする。

<貫通孔又は有底孔>

本発明にて述べる突出部は、不織布基材を構成する短繊維が侵入可能な貫通孔又は有底孔(以下、貫通孔又は有底孔を、「孔」と言うことがある。)を1個以上有する。

孔は、後述する樹脂成形部の不織布基材を構成する短繊維が入り込むことにより、金属製ブッシュと樹脂成形部との結合強度を、アンダーカットが無くとも、大幅に向上させる。

孔は、貫通孔であっても、有底孔であっても良いが、貫通孔の方が樹脂成形部との結合強度が高く好ましい。尚、有底孔の場合は、その深さを、表面より2mm以上とすることが、樹脂成形部との結合強度が高く好ましい。

孔を設ける箇所は、突出部のどこであっても良いが、孔の向きが、金属製ブッシュの厚み方向であることが成形上好ましく、このような向きであれば、型を用いた成形が容易であり、後加工であっても、他の突出部に邪魔されることなく、容易にドリル等での加工を行うことができる。

本発明にて述べる突出部は、不織布基材を構成する短繊維が侵入可能な貫通孔又は有底孔(以下、貫通孔又は有底孔を、「孔」と言うことがある。)を1個以上有する。

孔は、後述する樹脂成形部の不織布基材を構成する短繊維が入り込むことにより、金属製ブッシュと樹脂成形部との結合強度を、アンダーカットが無くとも、大幅に向上させる。

孔は、貫通孔であっても、有底孔であっても良いが、貫通孔の方が樹脂成形部との結合強度が高く好ましい。尚、有底孔の場合は、その深さを、表面より2mm以上とすることが、樹脂成形部との結合強度が高く好ましい。

孔を設ける箇所は、突出部のどこであっても良いが、孔の向きが、金属製ブッシュの厚み方向であることが成形上好ましく、このような向きであれば、型を用いた成形が容易であり、後加工であっても、他の突出部に邪魔されることなく、容易にドリル等での加工を行うことができる。

孔の平面視形状(孔の表面縁形状)は、特に制限されるものではないが、円、長円又は多角形であることが好ましく、このような形状とすることで、金属製ブッシュの作製方法に応じて選択することが可能となる。

尚、この平面視形状は、孔の深さ方向いずれの箇所でも断面視にて同一形状とすることが好ましく、このようにすることで、単純な型を用いた成形が可能となる。

尚、この平面視形状は、孔の深さ方向いずれの箇所でも断面視にて同一形状とすることが好ましく、このようにすることで、単純な型を用いた成形が可能となる。

孔の個数は、特に制限されるものではないが、金属製ブッシュと樹脂成形部との結合強度を上げるため、複数個設けることが好ましい。孔を複数設ける場合には、部分的又は局所的な応力が発生し難いように、金属製ブッシュの中心から見て、等角度間隔に設けることが好ましい。

また、孔を、金属製ブッシュの周方向に対して、後述する樹脂成形部の外周に設ける予定の歯数の1/5個以上を設けることが好ましく、例えば、歯数40の樹脂製歯車であれば、孔を8個以上設けることが好ましい。このようにすることで、孔一箇所当りの負荷も軽減することが可能となり、樹脂製歯車の耐久性向上に繋がる。

また、孔を、金属製ブッシュの周方向に対して、後述する樹脂成形部の外周に設ける予定の歯数の1/5個以上を設けることが好ましく、例えば、歯数40の樹脂製歯車であれば、孔を8個以上設けることが好ましい。このようにすることで、孔一箇所当りの負荷も軽減することが可能となり、樹脂製歯車の耐久性向上に繋がる。

孔を複数個設ける場合の、孔の平面視形状は、全ての孔にて同一としても、異ならせて複数種類としても良く、同じとした場合は、樹脂成形部と金属製ブッシュの結合強度を、向上することができる。また、複数種類とした場合は、任意の箇所の接合強度を、局所的に向上することができる。

孔の大きさは、金属製ブッシュの強度を、要求値よりも落とすことがない範囲で、自由に設定することができるが、不織布基材を構成する短繊維及び樹脂の侵入のし易さから、平面視での最大長さが、1mm以上であることが好ましい。

尚、本明細書にて述べる平面視での最大長さは、孔の平面形状が円であればその直径を示し、孔の平面形状が四角形なら対角の長さを示し、他の形状であれば、孔の深さ方向に垂直な平面にて孔内の仮想直線を引いた場合の最大長さを示す。

尚、本明細書にて述べる平面視での最大長さは、孔の平面形状が円であればその直径を示し、孔の平面形状が四角形なら対角の長さを示し、他の形状であれば、孔の深さ方向に垂直な平面にて孔内の仮想直線を引いた場合の最大長さを示す。

<樹脂成形部>

本発明にて述べる樹脂成形部は、先に述べた金属製ブッシュの周囲に配置されるものであり、不織布基材に、樹脂を含浸、硬化させたものである。

本発明にて述べる樹脂成形部は、先に述べた金属製ブッシュの周囲に配置されるものであり、不織布基材に、樹脂を含浸、硬化させたものである。

<樹脂>

本発明にて用いる樹脂は、特に制限されるものではなく、熱硬化性樹脂、熱可塑性樹脂の何れでも良く、エポキシ樹脂、ポリアミノアミド樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、ポリエーテルサルフォン樹脂、ポリエーテルエーテルケトン樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリフェニレンサルファイド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等から選ばれた1種以上の樹脂と、この樹脂の種類に応じて硬化剤を組み合わせたものが使用できる。

これらの中でも、樹脂硬化物の強度、耐熱性等の点からポリアミノアミド樹脂が好ましく、耐熱性、強度が優れる、2,2’−(1,3フェニレン)ビス2−オキサゾリンと、アミン硬化剤との混合物100質量部に対し、5質量部以下の触媒(例えば、オクチルブロマイド等を使用)を添加した樹脂を、用いることが好ましい。

尚、この触媒は、5質量部を超えて添加すると、硬化時間が短くなって繊維基材に樹脂が充分含浸される前に樹脂が硬化してしまうため、樹脂含浸不良の問題が発生し易くなる。

本発明にて用いる樹脂は、特に制限されるものではなく、熱硬化性樹脂、熱可塑性樹脂の何れでも良く、エポキシ樹脂、ポリアミノアミド樹脂、フェノール樹脂、不飽和ポリエステル樹脂、ポリイミド樹脂、ポリエーテルサルフォン樹脂、ポリエーテルエーテルケトン樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリフェニレンサルファイド樹脂、ポリエチレン樹脂、ポリプロピレン樹脂等から選ばれた1種以上の樹脂と、この樹脂の種類に応じて硬化剤を組み合わせたものが使用できる。

これらの中でも、樹脂硬化物の強度、耐熱性等の点からポリアミノアミド樹脂が好ましく、耐熱性、強度が優れる、2,2’−(1,3フェニレン)ビス2−オキサゾリンと、アミン硬化剤との混合物100質量部に対し、5質量部以下の触媒(例えば、オクチルブロマイド等を使用)を添加した樹脂を、用いることが好ましい。

尚、この触媒は、5質量部を超えて添加すると、硬化時間が短くなって繊維基材に樹脂が充分含浸される前に樹脂が硬化してしまうため、樹脂含浸不良の問題が発生し易くなる。

<不織布基材>

本発明にて述べる不織布基材は、前述の樹脂と共に樹脂成形部を形成するものであり、特に制限されるものではない。

不織布基材は、シート状のものを、複数枚積層することで、厚みを持たせたものとし、これの外形形状を整えることで、使用することができる。

抄造により不織布基材を作製する場合は、上記のように複数枚積層する作業を不要にすることができる。

本発明にて述べる不織布基材は、前述の樹脂と共に樹脂成形部を形成するものであり、特に制限されるものではない。

不織布基材は、シート状のものを、複数枚積層することで、厚みを持たせたものとし、これの外形形状を整えることで、使用することができる。

抄造により不織布基材を作製する場合は、上記のように複数枚積層する作業を不要にすることができる。

(短繊維)

不織布基材の構成材料として用いる短繊維は、融点又は分解温度が、250℃以上のものから選択されることが好ましい。このような短繊維を用いることで、成形時の成形温度や加工温度、実使用時の雰囲気温度において、短繊維が熱劣化を起こすことなく、耐熱性に優れた樹脂製歯車とすることができる。

短繊維として好適に用いられるものを、より具体的に述べると、パラ系アラミド繊維、メタ系アラミド繊維、炭素繊維、ガラス繊維、ボロン繊維、セラミック繊維、超高強力ポリエチレン繊維、ポリケトン繊維、ポリパラフェニレンベンゾビスオキサゾール繊維、全芳香族ポリエステル繊維、ポリイミド繊維、及びポリビニルアルコール系繊維から選ばれた少なくとも1種以上の繊維を使用することができる。

中でも、パラ系アラミド繊維と、メタ系アラミド繊維と、フィブリル化処理した微細繊維とを、混合して用いることが、特に好ましく、パラ系アラミド繊維とメタ系アラミド繊維とフィブリル化処理した微細繊維を混合して用いることで、高い強度、耐熱性を得ることができる。

不織布基材の構成材料として用いる短繊維は、融点又は分解温度が、250℃以上のものから選択されることが好ましい。このような短繊維を用いることで、成形時の成形温度や加工温度、実使用時の雰囲気温度において、短繊維が熱劣化を起こすことなく、耐熱性に優れた樹脂製歯車とすることができる。

短繊維として好適に用いられるものを、より具体的に述べると、パラ系アラミド繊維、メタ系アラミド繊維、炭素繊維、ガラス繊維、ボロン繊維、セラミック繊維、超高強力ポリエチレン繊維、ポリケトン繊維、ポリパラフェニレンベンゾビスオキサゾール繊維、全芳香族ポリエステル繊維、ポリイミド繊維、及びポリビニルアルコール系繊維から選ばれた少なくとも1種以上の繊維を使用することができる。

中でも、パラ系アラミド繊維と、メタ系アラミド繊維と、フィブリル化処理した微細繊維とを、混合して用いることが、特に好ましく、パラ系アラミド繊維とメタ系アラミド繊維とフィブリル化処理した微細繊維を混合して用いることで、高い強度、耐熱性を得ることができる。

(不織布基材の作製)

抄造による不織布基材の作製は、例えば、以下の手順にて行うことができる。

(a)短繊維を含んだ抄造スラリーを作製する工程

(b)金属製ブッシュの周囲に繊維集積体を形成する工程

(c)繊維集積体を圧縮・乾燥して不織布基材とする工程

抄造スラリーの作製は、分散媒に対して、短繊維を投入し、攪拌により短繊維を分散させることでなされる。分散媒は、特に制限されるものではないが、取り扱い、環境への影響を考え、水を用いることが好ましい。

抄造による不織布基材の作製は、例えば、以下の手順にて行うことができる。

(a)短繊維を含んだ抄造スラリーを作製する工程

(b)金属製ブッシュの周囲に繊維集積体を形成する工程

(c)繊維集積体を圧縮・乾燥して不織布基材とする工程

抄造スラリーの作製は、分散媒に対して、短繊維を投入し、攪拌により短繊維を分散させることでなされる。分散媒は、特に制限されるものではないが、取り扱い、環境への影響を考え、水を用いることが好ましい。

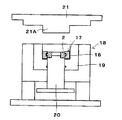

繊維集積体を形成するには、例えば、図8に示すような抄造圧縮装置7を用いることができる。

抄造圧縮装置7は、筒状金型8の内部に、ブッシュ支持台9及び上支持台10を配置し、この両支持台9、10により、金属製ブッシュ2を、挟持するようになっている。

また、ブッシュ支持台9と筒状金型8との間に、下圧縮型11が配置され、上支持台10の周囲には、先に述べた下圧縮型11と対向するように、上圧縮型12が配置されている。

抄造圧縮装置7は、筒状金型8の内部に、ブッシュ支持台9及び上支持台10を配置し、この両支持台9、10により、金属製ブッシュ2を、挟持するようになっている。

また、ブッシュ支持台9と筒状金型8との間に、下圧縮型11が配置され、上支持台10の周囲には、先に述べた下圧縮型11と対向するように、上圧縮型12が配置されている。

繊維集積体13を形成するには、図8(A)に示すように、ブッシュ支持台9の上に、金属製ブッシュ2を載置し、図8(B)に示すように、載置した金属製ブッシュ2の上面を、上支持台10により押さえる。

次に、図8(B)に示すように、筒状金型8と、下圧縮型11と、ブッシュ支持台9又は上支持台10とに囲まれた空間に、抄造スラリーを投入する。

尚、下圧縮型11の抄造スラリーと接する面は、金網14を用いることで、分散媒を下方へと逃がすようになっており、金網14を通過した分散媒は、通液管15により、型外へと排出され、金属製ブッシュの周囲に繊維集積体13が形成される。

抄造スラリーの投入後は、図8(C)に示すように、上圧縮型12により繊維集積体13を囲み、図8(D)に示すように、上圧縮型12と下圧縮型11とで、繊維集積体13を圧縮して、不織布基材16を形成する。

次に、図8(B)に示すように、筒状金型8と、下圧縮型11と、ブッシュ支持台9又は上支持台10とに囲まれた空間に、抄造スラリーを投入する。

尚、下圧縮型11の抄造スラリーと接する面は、金網14を用いることで、分散媒を下方へと逃がすようになっており、金網14を通過した分散媒は、通液管15により、型外へと排出され、金属製ブッシュの周囲に繊維集積体13が形成される。

抄造スラリーの投入後は、図8(C)に示すように、上圧縮型12により繊維集積体13を囲み、図8(D)に示すように、上圧縮型12と下圧縮型11とで、繊維集積体13を圧縮して、不織布基材16を形成する。

<樹脂製回転体の作製>

金属製ブッシュ2の周囲に、不織布基材16を形成した後は、この不織布基材に対し、樹脂を含浸させ、硬化を行う。

樹脂の含浸及び硬化は、例えば図9に示すような金型を用いて行うことができる。

図9に示すように、不織布基材16を備えた樹脂製回転体成形用素材17を、金型18内に配置した後に、この金型18に樹脂を注入して不織布基材16に樹脂を含浸させ、その後硬化させて、樹脂製回転体となす。

金型18は、固定金型19と、この固定金型19の中心に配置して上下方向に変位する移動金型20と、この移動金型20と対になって金属製ブッシュ2を挟持する上金型21とを備えている。

上金型21の押圧部21Aが、固定金型19内に挿入されて、金属製ブッシュ2を押圧すると、移動金型20は、上金型21の挿入量に応じて下方に変位する。

上金型21で、固定金型19の開口部を完全に塞いだ後に、固定金型19内に樹脂が注入される。この際、樹脂は、固定金型19内を真空にすることで、素早く注入することができる。

その後、樹脂が硬化したら、不織布基材16を芯材として成形された樹脂成形部を備えた樹脂製回転体を金型18から取り出す。

金属製ブッシュ2の周囲に、不織布基材16を形成した後は、この不織布基材に対し、樹脂を含浸させ、硬化を行う。

樹脂の含浸及び硬化は、例えば図9に示すような金型を用いて行うことができる。

図9に示すように、不織布基材16を備えた樹脂製回転体成形用素材17を、金型18内に配置した後に、この金型18に樹脂を注入して不織布基材16に樹脂を含浸させ、その後硬化させて、樹脂製回転体となす。

金型18は、固定金型19と、この固定金型19の中心に配置して上下方向に変位する移動金型20と、この移動金型20と対になって金属製ブッシュ2を挟持する上金型21とを備えている。

上金型21の押圧部21Aが、固定金型19内に挿入されて、金属製ブッシュ2を押圧すると、移動金型20は、上金型21の挿入量に応じて下方に変位する。

上金型21で、固定金型19の開口部を完全に塞いだ後に、固定金型19内に樹脂が注入される。この際、樹脂は、固定金型19内を真空にすることで、素早く注入することができる。

その後、樹脂が硬化したら、不織布基材16を芯材として成形された樹脂成形部を備えた樹脂製回転体を金型18から取り出す。

このようにして成形した樹脂製回転体の樹脂成形部の外周に機械加工を施して歯部を形成すれば、樹脂製歯車を得ることができる。また外周面に沿って溝を形成すれば、プーリを得ることができる。

<樹脂製歯車>

本発明にて述べる樹脂製歯車は、先に述べた樹脂製回転体を用い、樹脂成形部の外周に歯部を設けたものであれば、他に制限されるものはない。

歯部は、平歯でも斜歯でも良く、型を用いて樹脂成形時に形成する方法、一旦任意の形状で樹脂成形を行い、その後切削加工により形成する方法等があるが、精度が高いことから、切削加工により形成することが好ましい。

また、切削加工による形成は、荒削りにより外観形状を成す一次切削加工の後に、精度を出す二次切削加工を行う方法により行うことが好ましい。

本発明にて述べる樹脂製歯車は、先に述べた樹脂製回転体を用い、樹脂成形部の外周に歯部を設けたものであれば、他に制限されるものはない。

歯部は、平歯でも斜歯でも良く、型を用いて樹脂成形時に形成する方法、一旦任意の形状で樹脂成形を行い、その後切削加工により形成する方法等があるが、精度が高いことから、切削加工により形成することが好ましい。

また、切削加工による形成は、荒削りにより外観形状を成す一次切削加工の後に、精度を出す二次切削加工を行う方法により行うことが好ましい。

以下、本発明の実施例を説明する。尚、本発明は、以下の実施例に限定されるものではない。

<実施例1>

(抄造スラリーの作製)

先ず、抄造スラリーを製造するために、補強繊維の投入時濃度が、4g/リットルとなる量の水を満たしたタンクを用意する。

次に、このタンク内に、樹脂成形体中の補強繊維総量が、40体積%となる量のパラ系アラミド繊維と、メタ系アラミド繊維と、フィブリル化処理した微細繊維とを、投入する。

本実施例にて用いた補強繊維は、短繊維として、アスペクト比200で単繊維繊度:1.7detx、繊維長:3mm長のパラ系アラミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)を50質量%、アスペクト比200で単繊維繊度:2.2detx、繊維長:3mm長のメタ系アラミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)を45質量%、そしてフリーネス値300mlまでフィブリル化処理した微細繊維(デュポン株式会社製「ケブラー(登録商標)」)を5質量%となる量を混合している。

更に、攪拌機でタンク内の水を攪拌し、補強繊維を分散させる。

<実施例1>

(抄造スラリーの作製)

先ず、抄造スラリーを製造するために、補強繊維の投入時濃度が、4g/リットルとなる量の水を満たしたタンクを用意する。

次に、このタンク内に、樹脂成形体中の補強繊維総量が、40体積%となる量のパラ系アラミド繊維と、メタ系アラミド繊維と、フィブリル化処理した微細繊維とを、投入する。

本実施例にて用いた補強繊維は、短繊維として、アスペクト比200で単繊維繊度:1.7detx、繊維長:3mm長のパラ系アラミド繊維(帝人テクノプロダクツ製「テクノーラ(登録商標)」)を50質量%、アスペクト比200で単繊維繊度:2.2detx、繊維長:3mm長のメタ系アラミド繊維(帝人テクノプロダクツ製「コーネックス(登録商標)」)を45質量%、そしてフリーネス値300mlまでフィブリル化処理した微細繊維(デュポン株式会社製「ケブラー(登録商標)」)を5質量%となる量を混合している。

更に、攪拌機でタンク内の水を攪拌し、補強繊維を分散させる。

(不織布基材の作製)

図8(A)に示す抄造圧縮装置7を用いて、ブッシュ支持台9上に、金属製ブッシュ2を位置決めする。

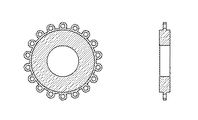

実施例1では、図2に示す、金属製ブッシュ2を使用しており、材質をJPMA規格SMF4040(鉄炭素銅系焼結合金)とし、各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み:3mm

・貫通孔直径:4mm(24箇所)

そして、図8(B)に示すように、上支持台10を下方向に移動して、ブッシュ支持台9と上支持台10との間に、金属製ブッシュ2を挟持する。ここで、下圧縮型11の位置は、金属製ブッシュ2の軸方向中央から金網14上面迄の距離が、40mmとなる位置とした。この抄造圧縮装置7内に、先に述べた短繊維を分散させた抄造スラリーを充填する。そして、真空吸引をして下圧縮機11に設けた複数の通液管15から水を排水することにより、抄造スラリー中の水を分離して、円筒状の繊維集積体13を得る。尚、排水時に通液管15より短繊維が流出するのを防止するために、金網14として100メッシュのものを、用いた。

図8(A)に示す抄造圧縮装置7を用いて、ブッシュ支持台9上に、金属製ブッシュ2を位置決めする。

実施例1では、図2に示す、金属製ブッシュ2を使用しており、材質をJPMA規格SMF4040(鉄炭素銅系焼結合金)とし、各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み:3mm

・貫通孔直径:4mm(24箇所)

そして、図8(B)に示すように、上支持台10を下方向に移動して、ブッシュ支持台9と上支持台10との間に、金属製ブッシュ2を挟持する。ここで、下圧縮型11の位置は、金属製ブッシュ2の軸方向中央から金網14上面迄の距離が、40mmとなる位置とした。この抄造圧縮装置7内に、先に述べた短繊維を分散させた抄造スラリーを充填する。そして、真空吸引をして下圧縮機11に設けた複数の通液管15から水を排水することにより、抄造スラリー中の水を分離して、円筒状の繊維集積体13を得る。尚、排水時に通液管15より短繊維が流出するのを防止するために、金網14として100メッシュのものを、用いた。

次に、金属製ブッシュ2の周囲に、更に強固に短繊維を喰い込ませるために圧縮を行う。図8(C)に示すように、150℃に加熱した上圧縮型12を、金属製ブッシュ2の軸方向中央から上圧縮型12下面までの距離が、40mmとなる位置まで下降させる。この位置は、金属製ブッシュ2が、下圧縮型11と上圧縮型12との間の、中央に位置する状態となる位置である。

そして、図8(D)に示すように、金属製ブッシュ2が、下圧縮型11と上圧縮型12との間の、中央に位置する状態で、下圧縮型11と上圧縮型12とをそれぞれ同速度(5mm/s)で相互に近づく方向に移動させ、繊維集積体13が、厚み:10mmとなるまで圧縮する。

加熱した状態で2分間圧縮することにより、金属製ブッシュ2と一体化した不織布基材16を得た。尚、前記圧縮の際、下圧縮型11の通液管15から、継続的に真空吸引した状態で圧縮している。

加熱した状態で2分間圧縮することにより、金属製ブッシュ2と一体化した不織布基材16を得た。尚、前記圧縮の際、下圧縮型11の通液管15から、継続的に真空吸引した状態で圧縮している。

(樹脂の含浸硬化)

次に、図9に示すように、上記の工程で得られた金属製ブッシュ2と一体化した不織布基材16(樹脂製回転体成形用素材17)を、200℃に加熱した移動金型20に配置して型締めする。そして、固定金型19内部を、圧力90kPa以下に減圧した後、2,2’−(1,3フェニレン)ビス2−オキサゾリン:69質量部、4,4’−ジアミノジフェニルメタン:31質量部を混合した樹脂を温度:140℃で溶解し、更にオクチルブロマイド:1質量部を加えて撹拌した樹脂を、金型内部に注入して、不織布基材16に含浸させ、金型18内で加熱硬化し、樹脂製回転体を得る。

樹脂製回転体は、樹脂成形部の外周に切削加工により歯を形成し、以下の表1に示す寸法の樹脂製歯車を得た。

次に、図9に示すように、上記の工程で得られた金属製ブッシュ2と一体化した不織布基材16(樹脂製回転体成形用素材17)を、200℃に加熱した移動金型20に配置して型締めする。そして、固定金型19内部を、圧力90kPa以下に減圧した後、2,2’−(1,3フェニレン)ビス2−オキサゾリン:69質量部、4,4’−ジアミノジフェニルメタン:31質量部を混合した樹脂を温度:140℃で溶解し、更にオクチルブロマイド:1質量部を加えて撹拌した樹脂を、金型内部に注入して、不織布基材16に含浸させ、金型18内で加熱硬化し、樹脂製回転体を得る。

樹脂製回転体は、樹脂成形部の外周に切削加工により歯を形成し、以下の表1に示す寸法の樹脂製歯車を得た。

<実施例2>

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

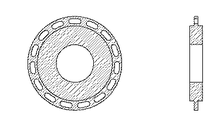

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図3に示す形状とした(平面視にて略円形の突出部を18個設け、各突出部に同一形状の円形貫通孔を設けている。)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部厚み:3mm

・貫通孔直径:4mm(18箇所)

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図3に示す形状とした(平面視にて略円形の突出部を18個設け、各突出部に同一形状の円形貫通孔を設けている。)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部厚み:3mm

・貫通孔直径:4mm(18箇所)

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

<実施例3>

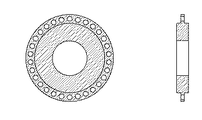

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図4に示す形状とした(平面視にて周回する板状の突出部を設け、この突出部に同一形状の長孔形状貫通孔を15個設けている。)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み:3mm

・長孔 内側径:61mm、外側径:71mm(15箇所)

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図4に示す形状とした(平面視にて周回する板状の突出部を設け、この突出部に同一形状の長孔形状貫通孔を15個設けている。)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み:3mm

・長孔 内側径:61mm、外側径:71mm(15箇所)

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

<実施例4>

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図5に示す形状とした(平面視にて周回する板状の突出部を設け、この突出部に同一形状の正六角形貫通孔を30個設けている。)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み:3mm

・正六角形高さ:4mm(30箇所)

尚、正六角形の高さは、対向する辺間の距離を示す。

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図5に示す形状とした(平面視にて周回する板状の突出部を設け、この突出部に同一形状の正六角形貫通孔を30個設けている。)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み:3mm

・正六角形高さ:4mm(30箇所)

尚、正六角形の高さは、対向する辺間の距離を示す。

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

<実施例5>

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図6に示す形状とした(平面視にて周回する板状の突出部を設け、この突出部に、長孔形状貫通孔、円形貫通孔、長方形貫通孔をこの順番で繰り返し、合計15個の貫通孔を設けている。)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み:3mm

・貫通孔直径:4mm(5箇所)

・長方形:4×6mm(5箇所)

・長孔 内側径:61mm、外側径:71mm(5箇所)

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図6に示す形状とした(平面視にて周回する板状の突出部を設け、この突出部に、長孔形状貫通孔、円形貫通孔、長方形貫通孔をこの順番で繰り返し、合計15個の貫通孔を設けている。)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み:3mm

・貫通孔直径:4mm(5箇所)

・長方形:4×6mm(5箇所)

・長孔 内側径:61mm、外側径:71mm(5箇所)

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

<比較例1>

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図7に示す形状とした(突出部を切削加工にて成形したテーパ形状とした)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み 長い側:7mm、短い側:3mm

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

実施例1に示すものとは、用いる金属製ブッシュのみを変更した。

金属製ブッシュの材質は、JPMA規格SMF4040(鉄炭素銅系焼結合金)で、図7に示す形状とした(突出部を切削加工にて成形したテーパ形状とした)。各寸法は、以下の通りである。

・ブッシュ内径:30mm

・ブッシュ外径:60mm

・ブッシュ全体厚み:10mm

・突出部外径:75mm

・突出部厚み 長い側:7mm、短い側:3mm

樹脂成形部の成形方法、歯部の加工方法、形状は、実施例1と同様とした。

<樹脂製歯車耐久評価>

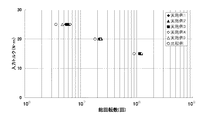

実施例1〜5及び比較例1の樹脂製歯車での耐久評価結果を、図10に示す。

耐久評価は、下記表3に示した3種類の入力トルク(15N・m、20N・m、25N・m)で実施し、各入力トルクにおいて樹脂製歯車が破壊するまでの総回転数を測定し、耐久性を確認した。

実施例1〜5及び比較例1の樹脂製歯車での耐久評価結果を、図10に示す。

耐久評価は、下記表3に示した3種類の入力トルク(15N・m、20N・m、25N・m)で実施し、各入力トルクにおいて樹脂製歯車が破壊するまでの総回転数を測定し、耐久性を確認した。

実施例1〜5の樹脂製歯車は、その全てで、比較例1と比較して、耐久性が向上している。

実施例1〜5の樹脂製歯車の耐久性は、ほぼ同等レベルである。

実施例1〜5の樹脂製歯車の耐久性は、ほぼ同等レベルである。

1…樹脂製回転体、2…金属製ブッシュ、3…樹脂成形部、4…突出部、5…貫通孔、6…有底孔、7…抄造圧縮装置、8…筒状金型、9…ブッシュ支持台、10…上支持台、11…下圧縮型、12…上圧縮型、13…繊維集積体、14…金網、15…通液管、16…不織布基材、17…樹脂製回転体成形用素材、18…金型、19…固定金型、20…移動金型、21…上金型、21A…押圧部。

Claims (8)

- 回転軸に装着される金属製ブッシュと、この金属製ブッシュの回転方向周囲に配置される樹脂成形部とを備え、この樹脂成形部が、不織布基材に樹脂を含浸、硬化させたものであり、前記金属製ブッシュが、樹脂成形部と当接する部位に、金属製ブッシュ側から不織布基材側へと突出する突出部を設けられ、この突出部が、前記不織布基材を構成する短繊維が侵入可能な貫通孔又は有底孔を有し、当該貫通孔又は有底孔に短繊維が侵入していることを特徴とする樹脂製回転体。

- 請求項1において、貫通孔又は有底孔の平面視形状が、円、長円、又は、多角形である樹脂製回転体。

- 請求項1又は2において、貫通孔又は有底孔が、複数設けられ、その平面視形状が、全て同一である樹脂製回転体。

- 請求項1又は2において、貫通孔又は有底孔が、複数設けられ、その平面視形状が、複数種類である樹脂製回転体。

- 請求項1乃至4の何れかにおいて、貫通孔又は有底孔の平面視最大長さが、1mm以上である樹脂製回転体。

- 請求項1乃至5の何れかに記載される樹脂製回転体を用い、樹脂成形部の外周に歯部を設けた、樹脂製歯車。

- 請求項6において、貫通孔又は有底孔が、周方向に樹脂製歯車の歯数の1/5個以上設けた樹脂製歯車。

- 回転軸に装着される金属製ブッシュを短繊維の抄造スラリー中に載置して金属製ブッシュの周囲に前記短繊維の繊維集積体を形成する第1工程、前記繊維集積体を圧縮してなる不織布基材を金属製ブッシュの周囲に一体化する第2工程、前記不織布基材に樹脂を含浸し保持させて樹脂成形部とする第3工程を経る樹脂製回転体の製造において、

前記金属製ブッシュにはその周囲から突出する突出部を設けて、この突出部に、前記不織布基材を構成する短繊維が侵入可能な貫通孔又は有底孔を形成し、前記第1及び/又は第2の工程で、前記貫通孔又は有底孔に不織布基材を構成する短繊維を侵入させることを特徴とする樹脂製回転体の製造法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011026391A JP2012167682A (ja) | 2011-02-09 | 2011-02-09 | 樹脂製回転体及び樹脂製歯車、並びに樹脂製回転体の製造法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011026391A JP2012167682A (ja) | 2011-02-09 | 2011-02-09 | 樹脂製回転体及び樹脂製歯車、並びに樹脂製回転体の製造法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012167682A true JP2012167682A (ja) | 2012-09-06 |

Family

ID=46972035

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011026391A Pending JP2012167682A (ja) | 2011-02-09 | 2011-02-09 | 樹脂製回転体及び樹脂製歯車、並びに樹脂製回転体の製造法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012167682A (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014240170A (ja) * | 2013-06-12 | 2014-12-25 | 新神戸電機株式会社 | 樹脂製歯車の製造法 |

| JP2015136828A (ja) * | 2014-01-21 | 2015-07-30 | トヨタ自動車株式会社 | インサート成形品 |

| JPWO2015002289A1 (ja) * | 2013-07-05 | 2017-02-23 | Tpr株式会社 | 回転体軸および回転体構造ならびに車輪 |

| JP2018194813A (ja) * | 2016-12-26 | 2018-12-06 | キヤノン株式会社 | 光学部品の製造方法、光学部品、鏡筒、光学素子ホルダ、および光学機器 |

| US11300752B2 (en) | 2016-12-26 | 2022-04-12 | Canon Kabushiki Kaisha | Manufacturing method of optical component, optical component, lens barrel, optical element holder, and optical instrument |

| WO2025100289A1 (ja) * | 2023-11-08 | 2025-05-15 | 株式会社レゾナック | 樹脂ギア |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0740115Y2 (ja) * | 1989-04-22 | 1995-09-13 | 小島プレス工業株式会社 | 動力伝達用樹脂製回転体 |

| JP3075281B1 (ja) * | 1999-04-27 | 2000-08-14 | 新神戸電機株式会社 | 樹脂製歯車及びその製造法 |

| JP2007132483A (ja) * | 2005-11-14 | 2007-05-31 | Shin Kobe Electric Mach Co Ltd | 樹脂製歯車 |

| JP2009250364A (ja) * | 2008-04-08 | 2009-10-29 | Shin Kobe Electric Mach Co Ltd | 樹脂製回転体成形用半加工品の製造方法及び樹脂製回転体の製造方法ならびに樹脂製歯車 |

-

2011

- 2011-02-09 JP JP2011026391A patent/JP2012167682A/ja active Pending

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0740115Y2 (ja) * | 1989-04-22 | 1995-09-13 | 小島プレス工業株式会社 | 動力伝達用樹脂製回転体 |

| JP3075281B1 (ja) * | 1999-04-27 | 2000-08-14 | 新神戸電機株式会社 | 樹脂製歯車及びその製造法 |

| JP2007132483A (ja) * | 2005-11-14 | 2007-05-31 | Shin Kobe Electric Mach Co Ltd | 樹脂製歯車 |

| JP2009250364A (ja) * | 2008-04-08 | 2009-10-29 | Shin Kobe Electric Mach Co Ltd | 樹脂製回転体成形用半加工品の製造方法及び樹脂製回転体の製造方法ならびに樹脂製歯車 |

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014240170A (ja) * | 2013-06-12 | 2014-12-25 | 新神戸電機株式会社 | 樹脂製歯車の製造法 |

| JPWO2015002289A1 (ja) * | 2013-07-05 | 2017-02-23 | Tpr株式会社 | 回転体軸および回転体構造ならびに車輪 |

| JP2017074945A (ja) * | 2013-07-05 | 2017-04-20 | Tpr株式会社 | 自動二輪車車輪用の回転体軸および自動二輪車車輪用の回転体構造ならびに自動二輪車用の車輪 |

| JP2015136828A (ja) * | 2014-01-21 | 2015-07-30 | トヨタ自動車株式会社 | インサート成形品 |

| JP2018194813A (ja) * | 2016-12-26 | 2018-12-06 | キヤノン株式会社 | 光学部品の製造方法、光学部品、鏡筒、光学素子ホルダ、および光学機器 |

| US11300752B2 (en) | 2016-12-26 | 2022-04-12 | Canon Kabushiki Kaisha | Manufacturing method of optical component, optical component, lens barrel, optical element holder, and optical instrument |

| JP7118633B2 (ja) | 2016-12-26 | 2022-08-16 | キヤノン株式会社 | 光学部品の製造方法、光学部品、および光学機器 |

| JP2022140727A (ja) * | 2016-12-26 | 2022-09-27 | キヤノン株式会社 | 機器、および交換レンズ |

| JP7451618B2 (ja) | 2016-12-26 | 2024-03-18 | キヤノン株式会社 | 機器、および交換レンズ |

| WO2025100289A1 (ja) * | 2023-11-08 | 2025-05-15 | 株式会社レゾナック | 樹脂ギア |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5315917B2 (ja) | 樹脂製回転体の製造方法及び樹脂製歯車、樹脂製回転体成形用半加工部品の製造方法 | |

| JP2012167682A (ja) | 樹脂製回転体及び樹脂製歯車、並びに樹脂製回転体の製造法 | |

| JP5062009B2 (ja) | 樹脂製回転体成形用半加工品の製造方法及び樹脂製回転体の製造方法ならびに樹脂製歯車 | |

| JP5163104B2 (ja) | 樹脂製回転体の製造方法及び樹脂製回転体成形用半加工品の製造方法 | |

| JP5163105B2 (ja) | 樹脂製回転体及びその製造方法、樹脂製回転体成形用半加工品及びその製造方法並びに補強用繊維基材成形用金型 | |

| JP5540820B2 (ja) | 樹脂製歯車 | |

| JP2010115853A (ja) | 樹脂製回転体成形用半加工品の製造方法及び樹脂製回転体の製造方法ならびに樹脂製歯車 | |

| JP2017061059A (ja) | 歯車用素形体の製造法及びその素形体を用いる歯車の製造法 | |

| EP0096962B1 (en) | Articles made from flexible sheet material | |

| JP2017089778A (ja) | 樹脂製歯車の製造法 | |

| JP5445175B2 (ja) | 抄造圧縮機 | |

| JP5556477B2 (ja) | 樹脂製歯車の製造法 | |

| JP2013141826A (ja) | 繊維基材の製造方法及び樹脂製回転体の製造方法 | |

| JP2014213560A (ja) | 樹脂成形体の製造法及び製造された樹脂成形体を用いる樹脂製歯車の製造法 | |

| US9962887B2 (en) | Method of manufacturing fiber substrate and method of manufacturing resin rotator | |

| JP6156695B2 (ja) | ギヤ装置 | |

| CN105492178B (zh) | 成形材料的制造装置和树脂制齿轮的制造方法 | |

| JP6086234B2 (ja) | 樹脂製歯車の製造法 | |

| JP5818088B2 (ja) | 樹脂成形体及びこれを用いた樹脂製歯車 | |

| JP2018162854A (ja) | 樹脂製歯車 | |

| JP5560663B2 (ja) | 繊維基材の製造法及び樹脂製歯車の製造法 | |

| JP6103299B2 (ja) | 樹脂成形体の製造法及び樹脂製歯車の製造法 | |

| JP2017115969A (ja) | 樹脂製歯車の製造法 | |

| JP2988214B2 (ja) | フェノール樹脂製歯車の製造法 | |

| JP2019005984A (ja) | 樹脂製歯車の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20130520 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20131217 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20131219 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140708 |