JP2012144263A - 搬送ボックスおよび搬送システム - Google Patents

搬送ボックスおよび搬送システム Download PDFInfo

- Publication number

- JP2012144263A JP2012144263A JP2011002395A JP2011002395A JP2012144263A JP 2012144263 A JP2012144263 A JP 2012144263A JP 2011002395 A JP2011002395 A JP 2011002395A JP 2011002395 A JP2011002395 A JP 2011002395A JP 2012144263 A JP2012144263 A JP 2012144263A

- Authority

- JP

- Japan

- Prior art keywords

- storage chamber

- chamber

- workpiece

- transport box

- volume

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000012545 processing Methods 0.000 claims abstract description 50

- 230000007246 mechanism Effects 0.000 claims abstract description 40

- 230000004308 accommodation Effects 0.000 claims abstract description 15

- 238000007789 sealing Methods 0.000 claims abstract description 9

- 238000003860 storage Methods 0.000 claims description 162

- 238000012546 transfer Methods 0.000 claims description 23

- 230000002093 peripheral effect Effects 0.000 claims description 7

- 239000012298 atmosphere Substances 0.000 abstract description 25

- 238000000034 method Methods 0.000 abstract description 2

- 230000008569 process Effects 0.000 abstract description 2

- 230000032258 transport Effects 0.000 description 70

- 238000000465 moulding Methods 0.000 description 44

- 239000007789 gas Substances 0.000 description 18

- 239000000463 material Substances 0.000 description 17

- 238000004140 cleaning Methods 0.000 description 8

- 230000033001 locomotion Effects 0.000 description 7

- 230000008859 change Effects 0.000 description 6

- 238000003780 insertion Methods 0.000 description 6

- 230000037431 insertion Effects 0.000 description 6

- 238000012986 modification Methods 0.000 description 5

- 230000004048 modification Effects 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- 230000006835 compression Effects 0.000 description 2

- 238000007906 compression Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000013461 design Methods 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 239000012299 nitrogen atmosphere Substances 0.000 description 2

- 230000003287 optical effect Effects 0.000 description 2

- 238000012856 packing Methods 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 238000005406 washing Methods 0.000 description 2

- 230000033228 biological regulation Effects 0.000 description 1

- 230000003749 cleanliness Effects 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 230000008602 contraction Effects 0.000 description 1

- 238000007599 discharging Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 239000003566 sealing material Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

Images

Landscapes

- Packaging Frangible Articles (AREA)

Abstract

【課題】チャンバー内の雰囲気の変動を抑えつつワークを搬送可能であって構成が簡素な搬送ボックスおよび搬送システムを提供すること。

【解決手段】ワークWに対して処理を行う複数の処理システム200における第1処理システム220から第2処理システム230へワークWを搬送するために使用される搬送ボックス1であって、ワークWを内部に収容する収容室4と、収容室4の容積を変化させる容積調整機構と、収容室4を開閉可能且つ気密に封止する封止手段11と、を備えることを特徴とする。

【選択図】図9

【解決手段】ワークWに対して処理を行う複数の処理システム200における第1処理システム220から第2処理システム230へワークWを搬送するために使用される搬送ボックス1であって、ワークWを内部に収容する収容室4と、収容室4の容積を変化させる容積調整機構と、収容室4を開閉可能且つ気密に封止する封止手段11と、を備えることを特徴とする。

【選択図】図9

Description

本発明は、ワークを搬送する搬送ボックスおよび搬送システムに関する。

従来、ワークに対して加工や検査などの処理を行う場合に、処理に適した雰囲気となるように調整されたチャンバーを有する処理システムを用いて処理を行うことが知られている。また、互いに異なる複数の処理をワークに対して行う場合に、ある雰囲気の下で処理を行う処理システムから別の雰囲気の下で他の処理を行う処理システムへワークを移す場合がある。

複数の処理システムの各チャンバー間でワークを搬送する場合には、手作業により、あるいはワークの搬送装置を用いてワークを搬送する。複数のチャンバー間でワークを搬送する搬送装置の例として、例えば特許文献1にはワーク(物品)の搬入搬出装置が記載されている。特許文献1に記載の搬入搬出装置は、所定の雰囲気条件に保持されたチャンバーと、チャンバーに対してワークを搬入あるいは搬出する搬送装置とを備えている。特許文献1に記載の搬送装置は、ワークを保持する保持室と、保持室内の雰囲気条件を制御する制御系とを有している。

特許文献1に記載の搬入搬出装置によれば、搬送装置に設けられた制御系により、搬送装置の保持室内の雰囲気条件をチャンバーの雰囲気条件に適合させることができる。これにより、特許文献1に記載の搬入搬出装置は、チャンバー内の雰囲気の変動を抑えることができる。

特許文献1に記載の搬入搬出装置によれば、搬送装置に設けられた制御系により、搬送装置の保持室内の雰囲気条件をチャンバーの雰囲気条件に適合させることができる。これにより、特許文献1に記載の搬入搬出装置は、チャンバー内の雰囲気の変動を抑えることができる。

しかしながら、特許文献1に記載の搬入搬出装置では、チャンバーに対してワークを搬入したり搬出したりするたびに、制御系によって保持室内の雰囲気を調整しなければならない。このため、特許文献1に記載の搬入搬出装置では、搬送装置の構成が複雑であるとともに雰囲気の調整のために余計な時間を要するという問題があった。

また、特許文献1に記載の搬送装置を用いて互いに雰囲気条件が異なるチャンバー間でワークを搬送しようとすると、保持室内の気体を置換する必要がある。しかしながら、特許文献1に記載の搬送装置では、保持室内の不要な気体を大気開放した場合には大気開放されたガスを再利用することは困難であり、保持室内の不要な気体を別途タンクなどに回収しようとすると構成が複雑となる。

また、特許文献1に記載の搬送装置を用いて互いに雰囲気条件が異なるチャンバー間でワークを搬送しようとすると、保持室内の気体を置換する必要がある。しかしながら、特許文献1に記載の搬送装置では、保持室内の不要な気体を大気開放した場合には大気開放されたガスを再利用することは困難であり、保持室内の不要な気体を別途タンクなどに回収しようとすると構成が複雑となる。

本発明は、上述した事情に鑑みてなされたものであって、その目的は、ワークの受け渡しを行うチャンバー内の雰囲気の変動を抑えつつワークを搬送可能であって構成が簡素な搬送ボックスおよび搬送システムを提供することである。

上記課題を解決するために、この発明は以下の手段を提案している。

本発明の搬送ボックスは、ワークに対して処理を行う複数の処理システムにおける第1処理システムから第2処理システムへ前記ワークを搬送するために使用される搬送ボックスであって、前記ワークを内部に収容する収容室と、前記収容室の容積を変化させる容積調整機構と、前記収容室を開閉可能且つ気密に封止する封止手段と、を備えることを特徴とする搬送ボックスである。

本発明の搬送ボックスは、ワークに対して処理を行う複数の処理システムにおける第1処理システムから第2処理システムへ前記ワークを搬送するために使用される搬送ボックスであって、前記ワークを内部に収容する収容室と、前記収容室の容積を変化させる容積調整機構と、前記収容室を開閉可能且つ気密に封止する封止手段と、を備えることを特徴とする搬送ボックスである。

また、前記ワークを格納する格納部が形成されたトレーをさらに備え、前記容積調整機構は、前記ワークが格納された前記トレーが前記収容室内へ収容される動作によって、当該トレーを収容する前における前記収容室の初期容積から、当該トレーが前記収容室内で占有する包絡体積を前記初期容積に足した収容後容積まで、前記収容室の容積を漸次増加させることが好ましい。

また、前記収容室は、前記トレーの外面に対して摺動可能に接する内寸の筒状に形成されており、前記容積調整機構は、前記収容室の内周面に対して前記収容室の中心軸線方向へ移動可能であって前記ワークが載置される載置台と、前記載置台を前記中心軸線方向へ移動させる台移動手段と、を備えることが好ましい。

また、前記台移動手段は、前記収容室内へ前記ワークを収容するときの前記ワークの移動方向とは反対方向へ前記載置台を付勢する付勢部材を有することが好ましい。

また、前記収容室は、前記ワークを受入れる開口が形成され、前記開口には、前記開口から前記収容室の外側方向へ前記ワークを移動させる前記付勢部材の付勢力に抗するストッパが設けられていることが好ましい。

また、前記収容室内の圧力を調整する圧力調整機構をさらに備えていてもよい。

また、前記圧力調整機構は、前記収容室の容積を前記容積調整機構とは独立して変化させることが好ましい。

また、前記圧力調整機構は、前記収容室の内部と連通された圧力調整室と、前記圧力調整室の容積を変化させる容積変更手段と、を備えていることが好ましい。

また、前記圧力調整室は前記載置台に形成されていることが好ましい。

また、前記圧力調整機構は、前記収容室の容積を前記容積調整機構とは独立して変化させることが好ましい。

また、前記圧力調整機構は、前記収容室の内部と連通された圧力調整室と、前記圧力調整室の容積を変化させる容積変更手段と、を備えていることが好ましい。

また、前記圧力調整室は前記載置台に形成されていることが好ましい。

本発明の搬送システムは、本発明の搬送ボックスと、前記第1処理システムから前記第2処理システムへ前記搬送ボックスを搬送する搬送装置と、を備えることを特徴とする搬送システムである。

本発明の搬送ボックスおよび搬送システムによれば、チャンバー内の雰囲気の変動を抑えつつワークを搬送可能であり、且つ構成を簡素とすることができる。

(第1実施形態)

本発明の第1実施形態の搬送ボックス1および搬送システム100について、搬送ボックス1を備える搬送システム100の例で説明する。

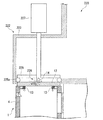

図1は、本実施形態の搬送ボックス1および搬送システム100と、本実施形態の処理システム200とを示す模式図である。

図1に示すように、搬送システム100は、ワークWに対して処理を行う処理システム200とともに使用されるシステムであり、処理システム200において処理されるワークWを搬送するためのシステムである。

本実施形態において、処理システム200における処理とは、レンズやミラーなどの光学素子の成形、形状測定、および洗浄であり、処理システム200におけるワークWとはガラス材料や樹脂材料によって形成されたワークである。

本発明の第1実施形態の搬送ボックス1および搬送システム100について、搬送ボックス1を備える搬送システム100の例で説明する。

図1は、本実施形態の搬送ボックス1および搬送システム100と、本実施形態の処理システム200とを示す模式図である。

図1に示すように、搬送システム100は、ワークWに対して処理を行う処理システム200とともに使用されるシステムであり、処理システム200において処理されるワークWを搬送するためのシステムである。

本実施形態において、処理システム200における処理とは、レンズやミラーなどの光学素子の成形、形状測定、および洗浄であり、処理システム200におけるワークWとはガラス材料や樹脂材料によって形成されたワークである。

処理システム200は、素材(ワークW)を供給する素材供給機210と、素材供給機210によって供給されるワークWを所定の形状に成形する成形機220(第1処理システム)と、成形機220によって成形された成形品(ワークW)の形状を測定する測定機230(第2処理システム)と、測定機230によって形状が測定されたワークWを洗浄する洗浄機240(第3処理システム)とを備え、搬送システム100とともに使用されるシステムである。

素材供給機210、成形機220、測定機230、および洗浄機240は、それぞれ雰囲気が異なるチャンバー構造となっており、処理に応じた温度、圧力、ガスの種類および濃度、並びにクリーン度が設定されている。

素材供給機210には、素材供給機210からワークWを排出するための排出口211が設けられている。

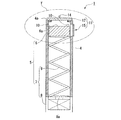

図2は、成形機220の一部の構成を示す部分断面図である。図6は図2において符号Xで示す部分を拡大して示す拡大図である。

図1に示すように、成形機220には、素材供給機210から排出されたワークWが投入される投入口221および成形後のワークWが排出される排出口222が設けられている。

図2および図6に示すように、成形機220の排出口222は、成形機220のチャンバーと連通されたカバー223と、カバー223に設けられた開閉部224とを有する。

図1に示すように、成形機220には、素材供給機210から排出されたワークWが投入される投入口221および成形後のワークWが排出される排出口222が設けられている。

図2および図6に示すように、成形機220の排出口222は、成形機220のチャンバーと連通されたカバー223と、カバー223に設けられた開閉部224とを有する。

カバー223は、後述するトレー2(図9参照)に格納された状態のワークWを配置可能な空間が内部に形成されており、下面及び側面の一部が開口された略直方体形状の外形を有している。

開閉部224は、カバー223の下面を封止可能でカバー223の内部で上下に移動する板状のシャッター225と、シャッター225の下面に形成され後述する蓋体12と連結可能なロック部226と、蓋体12とロック部226とを着脱するとともにシャッター225を上下に移動させるアクチュエータ227とを備える。

シャッター225の下面には、カバー223の内面に密着可能なパッキン225aが設けられている。パッキン225aが設けられていることによって、シャッター225とカバー223とは、気密状態を維持したまま相対移動できる。シャッター225がカバー223の下端に位置している状態では、シャッター225によって排出口222は気密に封止されている。

シャッター225の下面には、カバー223の内面に密着可能なパッキン225aが設けられている。パッキン225aが設けられていることによって、シャッター225とカバー223とは、気密状態を維持したまま相対移動できる。シャッター225がカバー223の下端に位置している状態では、シャッター225によって排出口222は気密に封止されている。

成形機220のチャンバー内には、ワークWに対して所定の形状を転写する成形型228と、成形型228の温度を調整する温調部228aと、ワークWを成形するために必要な雰囲気条件に応じた気体を流通させる管路220aと、チャンバー内の雰囲気を均一にするためのファン229とが設けられている。本実施形態では、管路220aからは窒素が供給されるようになっている。すなわち、本実施形態では成形機220のチャンバー内は窒素雰囲気に設定されている。

成形機220は、投入口221(図1参照)を介して素材供給機210から搬送されたワークWを、窒素雰囲気下で成形型228により成形し、マニピュレータM(図9参照)によって排出口222へと搬送するようになっている。

成形機220は、投入口221(図1参照)を介して素材供給機210から搬送されたワークWを、窒素雰囲気下で成形型228により成形し、マニピュレータM(図9参照)によって排出口222へと搬送するようになっている。

図3は、測定機230の一部の構成を示す部分断面図である。

図1に示すように、測定機230には、成形機220から排出されたワークWが投入される投入口231と、測定後のワークWが排出される排出口235とが設けられている。

図3に示すように、測定機230の投入口231は、測定機230のチャンバーの内側へ向って旋回可能なフラップ部232と、フラップ部232を旋回動作させる図示しない旋回駆動部とを備える。

フラップ部232によって、測定機230の投入口231は開閉可能となっており、フラップ部232によって投入口231が閉じられているときには、投入口231は気密に封止されている。

測定機230のチャンバーには、ワークWの形状を測定する形状測定部233と、チャンバーの内部の気体を攪拌するファン234とが設けられている。本実施形態では、測定機230のチャンバー内は所定温度の空気雰囲気に設定されている。

図1に示すように、測定機230には、成形機220から排出されたワークWが投入される投入口231と、測定後のワークWが排出される排出口235とが設けられている。

図3に示すように、測定機230の投入口231は、測定機230のチャンバーの内側へ向って旋回可能なフラップ部232と、フラップ部232を旋回動作させる図示しない旋回駆動部とを備える。

フラップ部232によって、測定機230の投入口231は開閉可能となっており、フラップ部232によって投入口231が閉じられているときには、投入口231は気密に封止されている。

測定機230のチャンバーには、ワークWの形状を測定する形状測定部233と、チャンバーの内部の気体を攪拌するファン234とが設けられている。本実施形態では、測定機230のチャンバー内は所定温度の空気雰囲気に設定されている。

図1に示す排出口235は、上述の排出口222と同様の構成を有している。

測定機230は、投入口231を介して成形機220から搬送されたワークWを、所定温度の空気雰囲気下で形状測定部233により測定し、図示しないマニピュレータによって排出口235へと搬送するようになっている。

測定機230は、投入口231を介して成形機220から搬送されたワークWを、所定温度の空気雰囲気下で形状測定部233により測定し、図示しないマニピュレータによって排出口235へと搬送するようになっている。

図1に示すように、洗浄機240には、測定機230から排出されたワークWが投入される投入口241および洗浄後のワークWが排出される排出口242が設けられている。洗浄機240における投入口241の構成は上述の投入口231の構成と同様であり、洗浄機240における排出口242の構成は上述の排出口222の構成と同様である。

次に、搬送システム100の構成について説明する。

図1に示すように、搬送システム100は、素材供給機210と成形機220との間で素材(ワークW)の搬送を行う第1搬送システム100Aと、成形機220と測定機230との間でワークWの搬送を行う第2搬送システム100Bと、測定機230と洗浄機240との間でワークWの搬送を行う第3搬送システム100Cとを備える。

第1搬送システム100A、第2搬送システム100B、第3搬送システム100Cは同様の構成を有している。以下では第2搬送システム100Bについて詳述し、第2搬送システム100Bと同様の構成を有する第1搬送システム100Aおよび第3搬送システム100Cについての説明は省略する。

図1に示すように、搬送システム100は、素材供給機210と成形機220との間で素材(ワークW)の搬送を行う第1搬送システム100Aと、成形機220と測定機230との間でワークWの搬送を行う第2搬送システム100Bと、測定機230と洗浄機240との間でワークWの搬送を行う第3搬送システム100Cとを備える。

第1搬送システム100A、第2搬送システム100B、第3搬送システム100Cは同様の構成を有している。以下では第2搬送システム100Bについて詳述し、第2搬送システム100Bと同様の構成を有する第1搬送システム100Aおよび第3搬送システム100Cについての説明は省略する。

第2搬送システム100Bは、搬送ボックス1と、成形機220の排出口222と測定機230の投入口231との間で搬送ボックス1を搬送する搬送装置110とを有する。

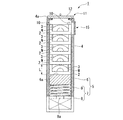

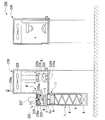

図4は、搬送ボックス1を示す部分断面図である。図5は、ワークWが格納されたトレー2を内部に収容した状態の搬送ボックス1を示す部分断面図である。

図1に示すように、搬送ボックス1は、成形機220から測定機230へワークWを搬送するために使用される容器である。

図4および図5に示すように、搬送ボックス1は、ワークWを格納する格納部3が形成されたトレー2と、トレー2とともにワークWを内部に収容する収容室4と、収容室4の容積を変化させる容積調整機構5と、収容室4を開閉可能且つ気密に封止する封止手段11とを備える。

図1に示すように、搬送ボックス1は、成形機220から測定機230へワークWを搬送するために使用される容器である。

図4および図5に示すように、搬送ボックス1は、ワークWを格納する格納部3が形成されたトレー2と、トレー2とともにワークWを内部に収容する収容室4と、収容室4の容積を変化させる容積調整機構5と、収容室4を開閉可能且つ気密に封止する封止手段11とを備える。

図5に示すように、トレー2に形成された格納部3は、トレー2内でワークWが移動しないようにワークWを支えることができる形状となっており、ワークWの形状に合わせて適宜の形状とすることができる。本実施形態では、格納部3は、その内部にワークWを完全に収容できる形状に形成されている。

本実施形態のトレー2の外観形状は略直方体状である。本実施形態では、トレー2の格納部3にワークWを格納してもトレー2の外観形状は略直方体状である。本発明では、ワークWが格納された状態のトレー2が収容室4内で占有する体積を「包絡体積」と称する。本実施形態でいう包絡体積の詳細な定義については後述する。

本実施形態のトレー2の外観形状は略直方体状である。本実施形態では、トレー2の格納部3にワークWを格納してもトレー2の外観形状は略直方体状である。本発明では、ワークWが格納された状態のトレー2が収容室4内で占有する体積を「包絡体積」と称する。本実施形態でいう包絡体積の詳細な定義については後述する。

収容室4は、トレー2の外面に対して摺動可能に接する内寸の角筒状に形成されており、ワークWを受入れる上端開口4aが上端に形成されている。これにより、収容室4には、ワークWが格納されたトレー2が上端開口4aを通じて上から挿入可能になっている。なお、収容室4の形状および寸法は、トレー2の外観形状に基づいて決定されることが好ましい。収容室4内には、図5に示すように、収容室4の中心軸線方向にトレー2を重ねて複数収容することができる。

本実施形態では、収容室4内で互いに重ねられた複数のトレー2における収容室4の中心軸線方向の長さ寸法Lに、収容室4を中心軸線方向から見たときの収容室4の内周面によって規定される空間の面積を掛け合わせて得られた体積が、本実施形態におけるトレー2の包絡体積である。なお、各トレー2が、収容室4の中心軸線方向に突出する突起およびこの突起に嵌る窪みを有する形状であって、突起および窪みにより複数のトレー2が連結されるような形状である場合には、上記長さ寸法Lは、トレー2における収容室4の中心軸線方向の実際の長さ寸法から、収容室4の中心軸線方向に測った上記突起の長さのうち上記窪みに挿入された分の長さが差し引かれた長さとなる。

容積調整機構5は、収容室4の内部に配置された載置台6と、収容室4の中心軸線方向へ載置台6を移動させる台移動手段7とを備える。

載置台6は、収容室4の内周面に対して収容室4の中心軸線方向へ移動可能な略直方体状部材である。載置台6の上面6aには、ワークWが格納されたトレー2が載置される。載置台6の側面の形状は、収容室4の内周面の形状に倣っている。また、本実施形態では、載置台6の側面には図示しないシール材が固定されており、載置台6の外面と収容室4の内周面とは気密状態を維持したまま摺動可能になっている。

載置台6は、収容室4の内周面に対して収容室4の中心軸線方向へ移動可能な略直方体状部材である。載置台6の上面6aには、ワークWが格納されたトレー2が載置される。載置台6の側面の形状は、収容室4の内周面の形状に倣っている。また、本実施形態では、載置台6の側面には図示しないシール材が固定されており、載置台6の外面と収容室4の内周面とは気密状態を維持したまま摺動可能になっている。

台移動手段7は、収容室4の底部に固定された固定部8と、固定部8と載置台6とに固定された付勢部材9とを備える。

固定部8は、収容室4の底部において付勢部材9を支持し、付勢部材9を介して載置台6を支持している。また、固定部8は、HEPAフィルターなどを介して収容室4における載置台6より下側の空間に空気を出入りさせる連通部8aを有している。

付勢部材9は、収容室4の上端開口4a側へ載置台6を押圧する圧縮コイルバネである。すなわち、付勢部材9は、トレー2を上端開口4aから収容室4内へ挿入する方向とは反対方向へ載置台6を付勢するようになっている。付勢部材9は、少なくとも載置台6の上面6aに載置されたトレー2が後述するストッパ10に当接するまで伸張するようにその形状および付勢力が設定されている。

固定部8は、収容室4の底部において付勢部材9を支持し、付勢部材9を介して載置台6を支持している。また、固定部8は、HEPAフィルターなどを介して収容室4における載置台6より下側の空間に空気を出入りさせる連通部8aを有している。

付勢部材9は、収容室4の上端開口4a側へ載置台6を押圧する圧縮コイルバネである。すなわち、付勢部材9は、トレー2を上端開口4aから収容室4内へ挿入する方向とは反対方向へ載置台6を付勢するようになっている。付勢部材9は、少なくとも載置台6の上面6aに載置されたトレー2が後述するストッパ10に当接するまで伸張するようにその形状および付勢力が設定されている。

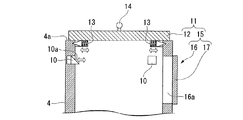

図7は、図4において符号Yで示す部分を拡大して示す拡大図である。

図7に示すように、収容室4の上端開口4aには、収容室4の中心軸線方向に対して直交する方向(以下、この方向を「収容室4の径方向」と称する。)に進退可能なストッパ10が設けられている。

ストッパ10は、収容室4の上端開口4aの近傍に複数配置されている。各ストッパ10は、収容室4の内面から内側へ向かって付勢されており、外力がかかっていない状態では収容室4の内面から内側へ突出している。ストッパ10において収容室4の上端開口4aに向けられた側には、収容室4の径方向内側へ向かうに従って収容室4の底へ向かうように傾斜して形成された傾斜面10aが設けられている。これにより、収容室4の上端開口4aを通じてトレー2(図5参照)を収容室4内に挿入するとストッパ10は収容室4の径方向外側へ移動して開き、トレー2がストッパ10を通過した後にはストッパ10が付勢力によって収容室4の径方向内側へ移動する。また、収容室4の内側に突出したストッパ10は、ワークWが格納されたトレー2を上端開口4aから収容室4の外側方向へ移動させる付勢部材9の付勢力に抗してトレー2を収容室4内に保持するようになっている。

図7に示すように、収容室4の上端開口4aには、収容室4の中心軸線方向に対して直交する方向(以下、この方向を「収容室4の径方向」と称する。)に進退可能なストッパ10が設けられている。

ストッパ10は、収容室4の上端開口4aの近傍に複数配置されている。各ストッパ10は、収容室4の内面から内側へ向かって付勢されており、外力がかかっていない状態では収容室4の内面から内側へ突出している。ストッパ10において収容室4の上端開口4aに向けられた側には、収容室4の径方向内側へ向かうに従って収容室4の底へ向かうように傾斜して形成された傾斜面10aが設けられている。これにより、収容室4の上端開口4aを通じてトレー2(図5参照)を収容室4内に挿入するとストッパ10は収容室4の径方向外側へ移動して開き、トレー2がストッパ10を通過した後にはストッパ10が付勢力によって収容室4の径方向内側へ移動する。また、収容室4の内側に突出したストッパ10は、ワークWが格納されたトレー2を上端開口4aから収容室4の外側方向へ移動させる付勢部材9の付勢力に抗してトレー2を収容室4内に保持するようになっている。

図7に示すように、封止手段11は、収容室4の上端開口4aに着脱自在に取り付けられる蓋体12と、収容室4の上端開口4aの近傍でストッパ10と略同じ高さに配置された側方開閉部15とを備える。

蓋体12は、収容室4の内面に付勢力によって押し付けられる係止部13と、上述のロック部226に係合可能なフック14とを有する略矩形板状部材である。

係止部13とフック14とは互いに連結されており、ロック部226によってフック14を所定の方向へ押圧することにより係止部13は収容室4の内面から離間するようになっている。

蓋体12は、収容室4の内面に付勢力によって押し付けられる係止部13と、上述のロック部226に係合可能なフック14とを有する略矩形板状部材である。

係止部13とフック14とは互いに連結されており、ロック部226によってフック14を所定の方向へ押圧することにより係止部13は収容室4の内面から離間するようになっている。

なお、本実施形態では、係止部13は、収容室4の径方向外側へ向うに従って収容室4の底側へ向うテーパー形状の面を有し、収容室4には、係止部13に形成されたテーパー部分が挿入される溝が形成されている。係止部13のテーパー部分が溝に挿入されることにより蓋体12は収容室4の上端開口4aの端部に押し付けられ、これにより蓋体12は収容室4の上端開口4aを封止することができるようになっている。また、係止部13が収容室4の溝に挿入されている状態では蓋体12は収容室4から外れないようになっている。

側方開閉部15は、収容室4に収容されたトレー2を収容室4の径方向外側へ向かって引き出し可能な側方開口部16と、側方開口部16を封止可能な収容室フラップ17とを有する。

側方開口部16には、収容室4の外壁を構成する4面のうちの1面が矩形形状に切り取られた形状の引出口16aが形成されている。側方開口部16の引出口16aからは、ストッパ10に当接した状態で収容室4内に収容されたトレー2を1つ引き出すことができるようになっている。

側方開口部16には、収容室4の外壁を構成する4面のうちの1面が矩形形状に切り取られた形状の引出口16aが形成されている。側方開口部16の引出口16aからは、ストッパ10に当接した状態で収容室4内に収容されたトレー2を1つ引き出すことができるようになっている。

次に、搬送ボックス1および搬送システム100の作用について説明する。

図1に示すように、処理システム200の動作時には、まず、素材供給機210から成形機220へ素材(ワークW)が搬送システム100Aによって搬送される。成形機220では、成形型228によって素材(ワークW)は所定の形状に成形される。次に、成形機220から測定機230へワークWが搬送システム100Bによって搬送される。測定機230では、形状測定部233によってワークWの形状が測定される。次に、測定機230から洗浄機240へワークWが搬送システム100Cによって搬送される。洗浄機240では、ワークWが洗浄される。

図1に示すように、処理システム200の動作時には、まず、素材供給機210から成形機220へ素材(ワークW)が搬送システム100Aによって搬送される。成形機220では、成形型228によって素材(ワークW)は所定の形状に成形される。次に、成形機220から測定機230へワークWが搬送システム100Bによって搬送される。測定機230では、形状測定部233によってワークWの形状が測定される。次に、測定機230から洗浄機240へワークWが搬送システム100Cによって搬送される。洗浄機240では、ワークWが洗浄される。

以下では、成形機220から測定機230へワークWを搬送する搬送システム100Bの動作について説明する。なお、搬送システム100Aおよび搬送システム100Cの動作は搬送システム100Bの動作と同様であるので説明を省略する。

成形機220から測定機230へのワークWの搬送が開始する前は、成形機220の排出口222はシャッター225によって封止されている(図6参照)。これにより、成形機220のチャンバー内の窒素が排出口222から漏れることが防止されている。

成形機220から測定機230へワークWを搬送するときには、収容室4内が空の状態の搬送ボックス1(図4参照)を用意し、図1に示すように搬送ボックス1を搬送する搬送装置110により、または手作業により、空の搬送ボックス1を成形機220の排出口222に取り付ける。

成形機220から測定機230へのワークWの搬送が開始する前は、成形機220の排出口222はシャッター225によって封止されている(図6参照)。これにより、成形機220のチャンバー内の窒素が排出口222から漏れることが防止されている。

成形機220から測定機230へワークWを搬送するときには、収容室4内が空の状態の搬送ボックス1(図4参照)を用意し、図1に示すように搬送ボックス1を搬送する搬送装置110により、または手作業により、空の搬送ボックス1を成形機220の排出口222に取り付ける。

図8および図9は、搬送ボックス1を用いたワークWの搬送時における成形機220の動作を説明するための図である。

図8に示すように、成形機220の排出口222に設けられたアクチュエータ227は、ロック部226をフック14に係止させ、フック14に接続された係止部13を収容室4の内面から離間させる。これにより、蓋体12と収容室4との係合は解除される。

図9に示すように、アクチュエータ227は、シャッター225を上方へ引き上げ、これにより排出口222を開く。また、ロック部226がフック14に係合されているので、アクチュエータ227がシャッター225を引き上げることにより蓋体12も一体に引き上げられる。これにより、収容室4の上端開口4aが開かれる。

成形機220は、成形されたワークWをマニピュレータMによりトレー2の格納部3に格納し、ワークWが格納されたトレー2をカバー223の内部を通じて収容室4へと挿入する。

容積調整機構5は、ワークWが格納されたトレー2が収容室4内へ収容される動作によって、トレー2を収容する前における収容室4の初期容積から、トレー2が収容室4内で占有する包絡体積を初期容積に足した収容後容積まで、収容室4の容積を漸次増加させる。これにより、トレー2を収容室4に挿入した分だけ収容室4の容積が増加し、収容室4とチャンバーとの間における気体の出入りはほとんど発生しない。

図8に示すように、成形機220の排出口222に設けられたアクチュエータ227は、ロック部226をフック14に係止させ、フック14に接続された係止部13を収容室4の内面から離間させる。これにより、蓋体12と収容室4との係合は解除される。

図9に示すように、アクチュエータ227は、シャッター225を上方へ引き上げ、これにより排出口222を開く。また、ロック部226がフック14に係合されているので、アクチュエータ227がシャッター225を引き上げることにより蓋体12も一体に引き上げられる。これにより、収容室4の上端開口4aが開かれる。

成形機220は、成形されたワークWをマニピュレータMによりトレー2の格納部3に格納し、ワークWが格納されたトレー2をカバー223の内部を通じて収容室4へと挿入する。

容積調整機構5は、ワークWが格納されたトレー2が収容室4内へ収容される動作によって、トレー2を収容する前における収容室4の初期容積から、トレー2が収容室4内で占有する包絡体積を初期容積に足した収容後容積まで、収容室4の容積を漸次増加させる。これにより、トレー2を収容室4に挿入した分だけ収容室4の容積が増加し、収容室4とチャンバーとの間における気体の出入りはほとんど発生しない。

図5に示すように、収容室4の内部には、収容室4の中心軸線方向に重ねて複数のトレー2が収容される。収容室4内にトレー2が収容されると、収容されるトレー2の数に応じて載置台6は底側へ押し込まれる。載置台6に固定された付勢部材9は載置台6を上端開口4a側へ付勢しているので、収容室4内に収容されたトレー2は、載置台6とストッパ10とに挟まれた状態で保持される。

図10は、搬送ボックス1を用いたワークWの搬送時における測定機230の動作を説明するための図である。

図1および図10に示すように、成形機220においてワークWが内部に収容された搬送ボックス1は、蓋体12が再び上端開口4bに取り付けられた後、搬送装置110によって測定機230の投入口231まで搬送され、測定機230の投入口231に取り付けられる。さらに、測定機230のフラップ部232は測定機230のチャンバーの内側へ向かって開き、搬送ボックス1の側方開口部16に設けられた収容室フラップ17もチャンバーの内側へ向って同時に開く。これにより、測定機230のチャンバー内と収容室4内は連通する。

図1および図10に示すように、成形機220においてワークWが内部に収容された搬送ボックス1は、蓋体12が再び上端開口4bに取り付けられた後、搬送装置110によって測定機230の投入口231まで搬送され、測定機230の投入口231に取り付けられる。さらに、測定機230のフラップ部232は測定機230のチャンバーの内側へ向かって開き、搬送ボックス1の側方開口部16に設けられた収容室フラップ17もチャンバーの内側へ向って同時に開く。これにより、測定機230のチャンバー内と収容室4内は連通する。

続いて、収容室4内においてストッパ10に当接しているトレー2が、測定機230のチャンバー内へ引き込まれる。すると、引き込まれるトレー2の下に位置する他のトレー2は、付勢部材9が載置台6を上端開口4a側へ押圧する付勢力によって上方へ移動する。当該他のトレー2のうち最も上に位置するトレー2はストッパ10に当接して、側方開口部16の引出口16aから引き出すことができるようになる。

搬送ボックス1内の全てのトレー2が測定機230のチャンバー内に引き込まれたら、成形機220から測定機230へのワークWの搬送は終了する。成形機220から測定機230へのワークWの搬送が終了したあとは、必要に応じて、空の搬送ボックス1を再び成形機220の排出口222まで搬送し、上述したのと同様の動作によりワークWを測定機230へ搬送する。

以上説明したように、本実施形態の搬送ボックス1および搬送システム100によれば、収容室4の容積を容積調整機構5が変化させるので、ワークWが内部に収容可能な最低限の容積となるように収容室4の容積を設定することができる。このため、チャンバーから取り出したワークWを収容室4内に収容する場合における当該チャンバーから収容室4への雰囲気の流入量を削減することができる。その結果、ワークWを搬送する先のチャンバー内における雰囲気の変動を抑えつつワークWを搬送することができる。

さらに、容積調整機構5が収容室4の容積を変化させることにより収容室4への雰囲気の流入量を削減できるので、収容室4内の気体を置換しなくても搬送先のチャンバーへの雰囲気の持込量は少ない。このため、搬送ボックス1の構成を簡素とすることができる。

また、容積調整機構5が、ワークWが格納されたトレー2が収容室4内へ収容される動作によって収容室4の容積を漸次増加させるので、ワークWが格納されたトレー2と収容室4との隙間の大きさを最小限とすることができ、収容室4へのチャンバー内雰囲気の流入量をさらに抑えることができる。

また、容積調整機構5が載置台6と台移動手段7とを備えており、ワークWが格納されたトレー2が収容室4内へ収容される動作によって載置台6が収容室4の中心軸線方向で底側へ漸次移動するようになっているので、ワークWが格納されたトレー2を収容室4内で載置台6上に保持することができる。これにより、ワークWが格納されたトレー2を安定して搬送することができる。

また、収容室4内へのワークWの収容方向とは反対方向へ載置台6を付勢する付勢部材9が台移動手段7に設けられているので、収容室4の容積が小さくなる方向への力が付勢部材9から載置台6へかかる。このため、チャンバー内の雰囲気が流入する隙間が最小限となる位置に載置台6を保持することができる。

また、収容室4の上端開口4aに設けられたストッパ10により、ワークWが上端開口4aから外に押し出されることが防止されている。また、付勢部材9が載置台6を押圧して載置台6とストッパ10との間にワークWが挟みこまれて保持されるので、搬送ボックス1を用いてワークWを搬送するときに収容室4内でワークWの位置がずれるのを抑えることができる。これにより、ワークW同士が衝突したり、ワークWが格納されたケースが収容室4の内面に衝突してワークWに衝撃が伝わったりするのを抑えることができる。

(第2実施形態)

次に、本発明の第2実施形態の搬送ボックスについて説明する。

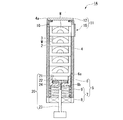

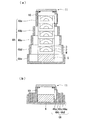

図11および図12は、本実施形態の搬送ボックス1Aの構成を示す部分断面図である。

本実施形態の搬送ボックス1Aは、収容室4内の圧力を調整する圧力調整機構20をさらに備える点が上述の搬送ボックス1と異なっている。

次に、本発明の第2実施形態の搬送ボックスについて説明する。

図11および図12は、本実施形態の搬送ボックス1Aの構成を示す部分断面図である。

本実施形態の搬送ボックス1Aは、収容室4内の圧力を調整する圧力調整機構20をさらに備える点が上述の搬送ボックス1と異なっている。

圧力調整機構20は、載置台6の上面6aに開口され載置台6の内部がくりぬかれた形状のシリンダー部21と、シリンダー部21の内周面に密着した板状のピストン22と、ピストン22に一端が連結された連結棒23とを備える。

載置台6には、連結棒23が貫通する貫通孔6bが形成されている。さらに、連結棒23と載置台6とは貫通孔6bの部分でねじ嵌合している。すなわち、連結棒23をその中心軸線回りに回転させることにより、連結棒23に連結されたピストン22をシリンダー部21内で移動させることができるようになっている。

また、シリンダー部21の底面とピストン22の下面との間には弾性部材24が介在されている。

また、シリンダー部21の底面とピストン22の下面との間には弾性部材24が介在されている。

図11および図12に示すように、圧力調整機構20は、連結棒23を回転させることにより、容積調整機構5とは独立して収容室4の容積を変化させるようになっている。

本実施形態では、封止手段11により収容室4内が封止状態とされているときに、例えば図11に示すようにシリンダー部21の底面に近い位置にピストン22が位置している状態から図12に示すように載置台6の上面6aに近い位置にピストン22を移動させると、収容室4の容積が小さくなることによって収容室4の内圧が上がる。逆に、図12に示すように載置台6の上面6aに近い位置にピストン22が位置している状態から図11に示すようにシリンダー部21の底面側へピストン22を移動させると、収容室4の容積が大きくなることによって収容室4の内圧が下がる。

本実施形態では、封止手段11により収容室4内が封止状態とされているときに、例えば図11に示すようにシリンダー部21の底面に近い位置にピストン22が位置している状態から図12に示すように載置台6の上面6aに近い位置にピストン22を移動させると、収容室4の容積が小さくなることによって収容室4の内圧が上がる。逆に、図12に示すように載置台6の上面6aに近い位置にピストン22が位置している状態から図11に示すようにシリンダー部21の底面側へピストン22を移動させると、収容室4の容積が大きくなることによって収容室4の内圧が下がる。

上述した構成の搬送ボックス1Aの作用について説明する。なお、以下では、成形機220のチャンバー内のガス純度およびクリーンレベルが測定機230のチャンバー内のガス純度およびクリーンレベルよりも高い場合に、成形機220から測定機230へワークWを搬送する例を示す。

本実施形態の搬送ボックス1Aの使用時には、例えば図1に示す第1実施形態と同様に成形機220から測定機230へワークWを搬送する場合、ワークWが格納されたケースを成形機220の排出口222から収容室4内へ収容したときには図12に示すようにピストン22を載置台6の底面に近い位置にしておく。

その後、搬送ボックス1を測定機230の投入口231に接続する前に、連結棒23を回転させてピストン22をシリンダー部21の上面6a側へ移動させる。これにより、収容室4の内部は正圧状態となる。

圧力調整機構20によって調整可能な収容室4の内圧は、常圧に対して±20Pa程度の範囲とされている。

その後、搬送ボックス1を測定機230の投入口231に接続する前に、連結棒23を回転させてピストン22をシリンダー部21の上面6a側へ移動させる。これにより、収容室4の内部は正圧状態となる。

圧力調整機構20によって調整可能な収容室4の内圧は、常圧に対して±20Pa程度の範囲とされている。

収容室4内が正圧状態のまま収容室4内と搬送ボックス1を測定機230のチャンバー内とを連通させると、収容室4内が常圧である場合と比較してチャンバーから収容室4へ移動する気体の量は少ない。例えば測定機230のチャンバー内が常圧である場合には、収容室4内の気体がチャンバー内へ移動するので、チャンバー内の気体が収容室4内へ流入することが防止される。

本実施形態の搬送ボックス1Aによれば、圧力調整機構20によって収容室4内の圧力を調整することができるので、チャンバー内から収容室4へ雰囲気が流入するのをさらに抑えることができる。これにより、収容室4内がクリーンレベルの悪い雰囲気やガス純度の低い雰囲気に汚染されることがなく、次に収容室4が成形機220と接続されたときにも成形機220のチャンバー内の雰囲気の変動を抑えることができる。

また、圧力調整機構20が、収容室4の容積を容積調整機構5と独立して変化させるので、容積調整機構5によって収容室4の容積が設定されたあとに容積調整機構5を動かすことなく圧力調整機構20によって収容室4の容積を変化させることができる。

さらに、これにより、載置台6とストッパ10との間にトレー2が挟みこまれた状態が維持されるので、搬送中にトレー2がずれることを防止することができる。

さらに、これにより、載置台6とストッパ10との間にトレー2が挟みこまれた状態が維持されるので、搬送中にトレー2がずれることを防止することができる。

なお、本実施形態では、成形機220のチャンバー雰囲気のガス純度とクリーンレベルが測定機230のクリーンレベルよりも高いため、搬送ボックス1Aの収容室4が正圧のまま測定機230のチャンバーと連通させる構成となっている。複数の処理システム間のガス純度とクリーンレベルの関係によっては、ガス純度とクリーンレベルの高い処理システム側への気体の移動を少なくするように、圧力調整機構20によって収容室4内の圧力を負圧にすることもできる。

(変形例1)

次に、第2実施形態の搬送ボックスの変形例について説明する。

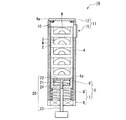

図13は、本変形例の搬送ボックス1Bを示す部分断面図である。

図13に示すように、本変形例の搬送ボックス1Bは、圧力調整機構20に代えて圧力調整機構20Aを備える点で上述の搬送ボックス1Aとは構成が異なっている。

次に、第2実施形態の搬送ボックスの変形例について説明する。

図13は、本変形例の搬送ボックス1Bを示す部分断面図である。

図13に示すように、本変形例の搬送ボックス1Bは、圧力調整機構20に代えて圧力調整機構20Aを備える点で上述の搬送ボックス1Aとは構成が異なっている。

圧力調整機構20Aは、収容室4の内部と連通された圧力調整室21Aと、圧力調整室21Aの容積を変化させる容積変更手段25Aと、を備える。

圧力調整室21Aは、収容室4の外壁を貫通する貫通孔4bを通じて収容室4の内部と連通されており、収容室4の外壁に固定されている。

容積変更手段25Aは、圧力調整室21Aの内壁面に沿って摺動するピストン22Aと、ピストン22Aを圧力調整室21A内で移動させるレバー23Aとを備える。本変形例では、レバー23Aを動作させることによりピストン22Aが圧力調整室21A内で移動し、圧力調整室21Aの容積を変化させるようになっている。これにより、圧力調整室21Aと連通された収容室4内の圧力がレバー23Aの操作に基づいて変化する。

このような構成であっても、上述の第2実施形態の搬送ボックス1Aと同様の効果を奏する。

なお、圧力調整室21Aは載置台6の内部に設けられていても構わない。

圧力調整室21Aは、収容室4の外壁を貫通する貫通孔4bを通じて収容室4の内部と連通されており、収容室4の外壁に固定されている。

容積変更手段25Aは、圧力調整室21Aの内壁面に沿って摺動するピストン22Aと、ピストン22Aを圧力調整室21A内で移動させるレバー23Aとを備える。本変形例では、レバー23Aを動作させることによりピストン22Aが圧力調整室21A内で移動し、圧力調整室21Aの容積を変化させるようになっている。これにより、圧力調整室21Aと連通された収容室4内の圧力がレバー23Aの操作に基づいて変化する。

このような構成であっても、上述の第2実施形態の搬送ボックス1Aと同様の効果を奏する。

なお、圧力調整室21Aは載置台6の内部に設けられていても構わない。

以上、本発明の実施形態について図面を参照して詳述したが、具体的な構成はこの実施形態に限られるものではなく、本発明の要旨を逸脱しない範囲の設計変更等も含まれる。

本発明の搬送ボックス1における収容室4の他の構成例について説明する。

図14(a)および図14(b)は、本発明の搬送ボックス1の他の構成例を示す部分断面図である。図15(a)および図15(b)は、本発明の搬送ボックス1のさらに他の構成例を示す部分断面図である。なお、図14(a)および図15(a)はトレー2が内部に収容された状態を示し、図14(b)および図15(b)はトレー2が収容されていない状態を示している。

本発明の搬送ボックス1における収容室4の他の構成例について説明する。

図14(a)および図14(b)は、本発明の搬送ボックス1の他の構成例を示す部分断面図である。図15(a)および図15(b)は、本発明の搬送ボックス1のさらに他の構成例を示す部分断面図である。なお、図14(a)および図15(a)はトレー2が内部に収容された状態を示し、図14(b)および図15(b)はトレー2が収容されていない状態を示している。

図14(a)および図14(b)に示すように、本発明の搬送ボックス1の他の構成例としては、収容室4に代えて、直径が異なる複数の角筒あるいは円筒からなる筒部材4Aa、筒部材4Ab、筒部材4Ac、筒部材4Ad、および筒部材4Aeが同軸状に配置された収容室4Aを備え、収容室4Aが中心軸線方向に伸縮することによって収容室4Aの容積が変化する構成を挙げることができる。

また、図15(a)および図15(b)に示すように、本発明の搬送ボックス1のさらに他の構成例としては、収容室4に代えて、中心軸線方向い伸縮するベローズ形状の外壁を有する収容室4Bを備え、収容室4Bが中心軸線方向に伸縮することによって収容室4Bの容積が変化する構成を挙げることもできる。ベローズ形状の外壁は、樹脂など伸縮性を有する材料によって形成されていることが好ましい。

また、本発明の搬送ボックス1における設計変更として、ワークWやトレー2が軽量であれば固定部8と載置台6とを連結する付勢部材9としてスポンジが採用されていてもよい。また、ワークWやトレー2が重く圧縮コイルバネではワークWやトレー2を支えきれない場合には、付勢部材9に代えてエアシリンダなどの直動機構が採用されてもよい。

また、上述の各実施形態ではワークWは光学素子を製造するためのワークWである例を示したが、他のワークWを搬送する場合でも本発明の搬送ボックス1および搬送システム100を好適に適用することができる。

なお、上述の本実施形態では、排出口222と投入口231との間における搬送ボックス1の搬送が搬送装置110によって行われる例を示したが、排出口222と投入口231との間における搬送ボックス1の搬送は、手作業によって行われてもよい。

1、1A、1B 搬送ボックス

2 トレー

3 格納部

4、4A、4B 収容室

4a 上端開口(開口)

5 容積調整機構

6 載置台

7 台移動手段

9 付勢部材

10 ストッパ

11 封止手段

20、20A 圧力調整機構

21A 圧力調整室

100 搬送システム

110 搬送装置

200 処理システム

210 素材供給機

220 成形機(第1処理システム)

230 測定機(第2処理システム)

240 洗浄機(第3処理システム)

W ワーク

2 トレー

3 格納部

4、4A、4B 収容室

4a 上端開口(開口)

5 容積調整機構

6 載置台

7 台移動手段

9 付勢部材

10 ストッパ

11 封止手段

20、20A 圧力調整機構

21A 圧力調整室

100 搬送システム

110 搬送装置

200 処理システム

210 素材供給機

220 成形機(第1処理システム)

230 測定機(第2処理システム)

240 洗浄機(第3処理システム)

W ワーク

Claims (10)

- ワークに対して処理を行う複数の処理システムにおける第1処理システムから第2処理システムへ前記ワークを搬送するために使用される搬送ボックスであって、

前記ワークを内部に収容する収容室と、

前記収容室の容積を変化させる容積調整機構と、

前記収容室を開閉可能且つ気密に封止する封止手段と、

を備えることを特徴とする搬送ボックス。 - 請求項1に記載の搬送ボックスであって、

前記ワークを格納する格納部が形成されたトレーをさらに備え、

前記容積調整機構は、前記ワークが格納された前記トレーが前記収容室内へ収容される動作によって、当該トレーを収容する前における前記収容室の初期容積から、当該トレーが前記収容室内で占有する包絡体積を前記初期容積に足した収容後容積まで、前記収容室の容積を漸次増加させる

ことを特徴とする搬送ボックス。 - 請求項2に記載の搬送ボックスであって、

前記収容室は、前記トレーの外面に対して摺動可能に接する内寸の筒状に形成されており、

前記容積調整機構は、

前記収容室の内周面に対して前記収容室の中心軸線方向へ移動可能であって前記ワークが載置される載置台と、

前記載置台を前記中心軸線方向へ移動させる台移動手段と、

を備える

ことを特徴とする搬送ボックス。 - 請求項3に記載の搬送ボックスであって、

前記台移動手段は、前記収容室内へ前記ワークを収容するときの前記ワークの移動方向とは反対方向へ前記載置台を付勢する付勢部材を有することを特徴とする搬送ボックス。 - 請求項4に記載の搬送ボックスであって、

前記収容室は、前記ワークを受入れる開口が形成され、

前記開口には、前記開口から前記収容室の外側方向へ前記ワークを移動させる前記付勢部材の付勢力に抗するストッパが設けられていることを特徴とする搬送ボックス。 - 請求項1から請求項5のいずれか一項に記載の搬送ボックスであって、

前記収容室内の圧力を調整する圧力調整機構をさらに備えることを特徴とする搬送ボックス。 - 請求項6に記載の搬送ボックスであって、

前記圧力調整機構は、前記収容室の容積を前記容積調整機構とは独立して変化させることを特徴とする搬送ボックス。 - 請求項6に記載の搬送ボックスであって、

前記圧力調整機構は、

前記収容室の内部と連通された圧力調整室と、

前記圧力調整室の容積を変化させる容積変更手段と、

を備えることを特徴とする搬送ボックス。 - 請求項8に記載の搬送ボックスであって、

前記圧力調整室は前記載置台に形成されていることを特徴とする搬送ボックス。 - 請求項1から9のいずれか一項に記載の搬送ボックスと、

前記第1処理システムから前記第2処理システムへ前記搬送ボックスを搬送する搬送装置と、

を備えることを特徴とする搬送システム。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011002395A JP2012144263A (ja) | 2011-01-07 | 2011-01-07 | 搬送ボックスおよび搬送システム |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011002395A JP2012144263A (ja) | 2011-01-07 | 2011-01-07 | 搬送ボックスおよび搬送システム |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012144263A true JP2012144263A (ja) | 2012-08-02 |

Family

ID=46788278

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011002395A Withdrawn JP2012144263A (ja) | 2011-01-07 | 2011-01-07 | 搬送ボックスおよび搬送システム |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012144263A (ja) |

-

2011

- 2011-01-07 JP JP2011002395A patent/JP2012144263A/ja not_active Withdrawn

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5925474B2 (ja) | ウエハ処理装置 | |

| KR101753920B1 (ko) | 퍼지 장치 및 로드 포트 | |

| KR101888236B1 (ko) | 압력제어형 웨이퍼 캐리어 및 웨이퍼 운송 시스템 | |

| TW537998B (en) | System for transporting substrates | |

| TWI610866B (zh) | 物品保管設備 | |

| US10273579B2 (en) | Apparatus for processing two or more substrates in a batch process | |

| US20080251473A1 (en) | Apparatus for storing contamination-sensitive flat articles, in particular for storing semiconductor wafers | |

| KR102300629B1 (ko) | 가스 실린더 보관 장치 | |

| KR101657595B1 (ko) | 덮개 개폐 장치 | |

| JP2011124565A (ja) | 半導体被処理基板の真空処理システム及び半導体被処理基板の真空処理方法 | |

| CN112714950A (zh) | 销提升装置 | |

| JP6374878B2 (ja) | 大気圧において半導体基板を搬送し格納する輸送キャリアの粒子汚染を測定するためのステーションおよび方法 | |

| US5664679A (en) | Transport container for wafer-shaped objects | |

| JP2010267761A (ja) | 基板収納容器 | |

| KR20130085901A (ko) | 웨이퍼의 미립자 오염을 감소시키는 웨이퍼 운반 포드 | |

| JP4829978B2 (ja) | 薄板保管搬送システムおよびそれを用いたレチクルケース | |

| CN104051295B (zh) | 真空处理装置及其运转方法 | |

| TW201903838A (zh) | 用於晶圓容器的氣體供應裝置 | |

| US10395960B2 (en) | High density stocker with interlocking nubs | |

| KR20220023710A (ko) | 기판을 반송하는 장치, 기판을 처리하는 시스템, 및 기판을 처리하는 방법 | |

| JP2012144263A (ja) | 搬送ボックスおよび搬送システム | |

| JP2007335556A (ja) | 搬送システム | |

| US20120076619A1 (en) | Transport mechanism, transport jig and transport truck | |

| KR102534814B1 (ko) | 로드 포트 장치, 로드 포트 장치의 구동 방법 | |

| JP2015076473A (ja) | 基板処理装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140401 |