従来技術から、残渣に含まれている炭化水素の形をした燃料を、燃焼またはガス化により酸素と反応させることによって放出するのではなく、油浴内の無酸素雰囲気下で触媒作用処理することによって物質の形で抜き取り、有用物質として得ることが知られている。このことは、残渣を廃棄する際のCO2形成の回避に役立ち、残渣から燃料または推進剤を製造する助けとなる。

この残渣は、木材や植物の一部分などの再生可能な原材料の形や、プラスチックなどの廃棄物生成物の形、動植物廃棄物の形、廃油およびその他の有機原材料の形をしており、炭化水素を高い比率で含んでいることが好ましく、そのエネルギー利用可能性から有用物質すなわちエネルギー源と呼ぶことができ、分子脱水、分子重合および分子長の短縮(解重合/油への転化)によってその炭化水素を炭化水素蒸気として分離することができるまでは、油浴内にそのまま留まる。

特許文献1に、プラスチック、脂肪分、油およびその他の炭化水素系廃棄物を油に転化するための方法が開示されている。ケイ酸アルミニウムナトリウムである触媒が、回路内の循環蒸発器で熱油や基油、バンカーC油などの高沸点炭化水素に混合され、蒸留システムの下にある反応器部分でプラスチック、脂肪分、油およびその他の炭化水素系廃棄物が追加される。油への転化反応の反応位置は循環蒸発器システムであり、その循環蒸発器システムは、排煙で加熱される管束蒸発器と、2本の管に連結された、給送/排出機能を必要とする反応器とからなる。この反応器に蒸留塔が配置され、その蒸留塔は、触媒で分解された蒸気の形をした生成物を取り込み、それを実際の製品のディーゼルとガソリン生産用の留分とに分離し、追加の触媒分解反応を行うための反応器へ環流させる。循環蒸発器の下の燃焼によって高温の排煙が生成され、それが循環蒸発器の排煙管の中を移送される。この循環蒸発器で高温の排煙の温度が下がり、循環蒸発器の下側部分では、管の内部で約430〜470°という温度が生じる。この管で、触媒含有油が溶融残渣と共に移送され、それによってその残渣が選択的に触媒分解されて炭化水素蒸気が形成される。

上記の高温排煙の温度が高いことから、反応コークスが形成される。反応コークスは、ナトリウムを添加したケイ酸アルミニウムと反応して、植物を汚染し、上記の転化反応を停止させる不活性な残渣を形成する。この触媒と反応コークスからなる反応混合物は、循環蒸発器と反応器の壁と結合して硬質の残渣を形成し、このため保守間隔の短い洗浄に高い費用が必要となる。したがってこの周知の方法の経済的運営は制限される。さらに、投入物質の発熱量は低い収率でしか得られない。

特許文献2に、油回路でディーゼル生成物固形物の沈殿と生成物の蒸留を使用して炭化水素系残渣からディーゼル油を生成する方法が開示されている。主なエネルギーの適用とそれによる主な加熱は、1つまたは複数のポンプにより進められ、そのポンプの流れエネルギーは逆回転する攪拌機によって制動される。この流れエネルギーは熱に変換するためのものである。この方法では、壁を介した加熱による有効エネルギーの供給は行われない。その代わりに、熱は、壁を介して伝わるのではなく反応システム内に直接放出される。この場合の攪拌機は、回路内に位置する各表面の完全な清浄化にも役立つ。この特許文献2からわかる方法の工業化には問題がある。さらにプロセスを安定させるのにも困難を伴う。さらに、上述した方法は投入物質の発熱量収率がより低いことを特徴とする。

特許文献3に、炭化水素系残渣を中間留分へ解重合/重合するための反応器としての、触媒油を散布するための高性能チャンバ・ミキサが開示されている。エネルギー供給と変換は、その大部分は高性能チャンバ・ミキサで行われるが、この高性能チャンバ・ミキサのポンプ効率は低い。つまり、添加されたエネルギーは大部分、混合エネルギーと摩擦エネルギーに変化する。この方法もまた、プロセス安定性が低い。

本発明の目的は、炭化水素系エネルギー源から中間留分を生成するための方法において、低コストで、プロセスの面から複雑さが低減した、第1に、高いプロセス安定性が確保され、第2に、使用されるエネルギー源からの高い発熱量収率が確保される方法を提供することである。

上記の目的を達成するために、冒頭で述べたタイプの方法によると、少なくとも1つの炭化水素系エネルギー源と、適宜少なくとも1つの触媒と、適宜少なくとも1つの添加剤(中和剤であってよい)が投入材料として、プロセス油混合物を含んでいる反応器に給送され、この反応器からプロセス油混合物流が取り出され、プロセス温度150℃〜400℃、好ましくは350℃〜380℃まで加熱され、したがって加熱されたプロセス油混合物流は、脱気装置に給送され、この脱気装置で、加熱されたプロセス油混合物流から鉱物油の中間留分の沸点範囲にある、蒸気状の中間留分、すなわち蒸気炭化水素化合物が分離すなわち取り除かれ、蒸気状の中間留分から取り出されたプロセス油混合物流が、脱気装置から反応器内に含まれているプロセス油混合物へ再循環される。

本発明は第1に、反応器から取り出されたプロセス油混合物流を、反応器の外で、最大400℃、好ましくは最大350℃〜380℃の温度まで、反応コークスの形成が低減されるような形で加熱するステップを提供する。この加熱ステップは、勾配が最小化された形で行われる。この文脈で、本発明による方法によると、プロセス油混合物温度の加熱中に、特許文献1により知られている方法の蒸発器管束におけるプロセス油混合物の加熱中に生じるような熱伝達のピークを、適当なプロセス手順によって除外することができる。プロセス油混合物の加熱中、流れ断面全体にわたる最大温度は常に、400℃、好ましくは380℃を下回っているべきである。それによりコークス形成が低減されることから、高額な洗浄費用を低減させ、保守間隔を延ばすことができる。このことは、本発明による方法の高い経済効率に寄与する。さらに、本発明の場合、現行の概念のプロセス油混合物回路は提供されない。本発明では、加熱されたプロセス油混合物から放出される中間留分蒸気は、脱気装置で取り出され、蒸気状の中間留分から取り出されたプロセス油混合物のみが、反応器へ再循環される。脱気装置の適当な構造設計によって、本発明による方法の収率は、既知の方法と比較してかなり向上する可能性がある。

加熱されたプロセス油混合物流のうちの好ましくは少なくとも一部分を、脱気装置内に最上部から適用することができ、脱気装置の内部機構で多数の支流に分割することができ、次いでこの支流は、薄膜流で反応器へと流れる。脱気装置では、気泡形成が無視できるほどの基本的に平坦な薄膜流が生じると好ましく、プロセス油混合物の支流は、糸状に下向きに流れていく。本発明に関して意外にも、この薄膜流の静かな表面が、使用されるエネルギー源からの高い発熱量収率に寄与することが分かった。脱気装置の中をプロセス油混合物が液滴状に流れていくことは望ましくなく、内部機構の適切な構造設計によってそれがほぼ除外されると好ましい。加熱されたプロセス油混合物流の一部分は、脱気装置に接線方向に、好ましくは内部機構の下に投入することもでき、脱気装置の容器内壁に対する回転流の形で、反応器の方へ下向きに流れていく。加熱されたプロセス油混合物流を、脱気装置内に最上部から内部機構へと適用される第1の支流と、内部機構の下の脱気装置に接線方向に投入される第2の支流とに分割することによって、脱気装置内でプロセス油混合物の大きな表面積が作り出され、これにより、脱気装置における蒸気状の中間留分の取り出し量が高まる。

したがって、本発明の装置によると、脱気装置は、上部分割スペースおよび下部脱気スペースを備え、上記分割スペースでは、プロセス油混合物流を分割し、表面積を広げるための流れ案内/表面積拡大内部機構が設けられ、プロセス油混合物流を最上部から内部機構へと、分割スペースに中心に向かって送ることができると好ましい。さらに、上記脱気スペースでは、プロセス油混合物流を脱気装置内に接線方向に投入することができ、そのプロセス油混合物流が脱気スペースの容器内壁における回転流として反応器の方に下向きに流れていくように、プロセス油混合物流のための少なくとも1つの入口を備えることができる。この場合、脱気スペースへの入口は、分割スペースの流れ案内/表面積拡大内部機構の下に配置されると好ましい。本発明による脱気装置の構造は、自己清浄能力が高いことと、保守の必要性が低いことを特徴とし、脱気装置を通って流れるプロセス油混合物の表面積が最大限に確保され、それに対応して蒸気状の中間留分の収率が高くなる。

反応器から取り出されたプロセス油混合物流を好ましくは350℃〜380℃のプロセス温度まで加熱する間における主なエネルギーの供給が、本発明によると、内蔵伝熱装置を有する少なくとも1つの静的ミキサにおける好ましくは液体の熱媒体からの間接的な熱伝達によって進行する。本発明の装置によると、上記静的ミキサは、熱媒体、特に熱油用の多数の管束と、その管束間にあるプロセス油混合物を乱流混合するための混合要素とを有する混合式熱交換器として構成することができる。したがって、加熱されるプロセス油混合物流の、加熱と集中的な混合とが同時に、静的ミキサ内で発達させることができるプロセス油混合物の乱流混合によって行われる。

さらに、反応器に含まれるプロセス油混合物の熱伝達を間接的に行うことができる。例えば高温の熱油などの好ましくは液体の熱媒体からプロセス油混合物への熱伝達を、反応器の外側壁を介して進行させることができる。反応コークスの形成を回避または低減し、そうすることで最終的に保守を簡易にするためには、静的混合時のプロセス油混合物流の加熱と、反応器に含まれるプロセス油混合物の加熱に使用できる熱油の最大温度は400℃、詳細には380℃を下回ることが好ましい。

本発明の装置によると、反応器は、上部円筒壁区画を備えることができ、この上部壁区画は、反応器内側壁と反応器外側壁とを有する二重殻シリンダとして構成されると好ましく、この二重殻内に、少なくとも1つの反応器壁にらせん状に取り付けられた熱媒体用の案内装置が設けられるとより好ましい。上部壁区画は、熱媒体のための上端取入ポートおよび下端取入ポートを備え、熱媒体は、反応器内側壁に沿ってらせん状に下向きに流れる。それによって、反応器で、追加のエネルギー供給あるいはプロセス油混合物の冷却が可能になる。

中間留分蒸気から取り出されたプロセス油混合物流は、脱気装置から反応器に入るときに偏向することができ、反応器壁に対して接線方向の回転流が生成されると好ましい。こうすると、反応器内のプロセス油混合物は静的混合される。

反応器の上端入口領域には、脱気装置から反応器へ再循環される、取り出されたプロセス油混合物の流れを偏向するための内部機構が設けられると好ましい。この内部機構は、反応器壁に沿って接線方向の壁流を生成するように構成される。そうすることによって、反応器は静的ミキサとして構成され、能動的な攪拌装置が必要なくなる。このことは、反応器の構造のコスト低減に寄与する。反応器は、その下部領域に円錐状の沈殿が生じるように、内側に向かって半球形になった容器底部を有することができ、これにより、反応器からの使用済みの触媒材料、添加剤および未反応のエネルギー源の排出が簡略化される。

本発明による方法の他の実施形態では、追加のプロセス油混合物流を、反応器から、混合装置を有する予備反応器内に移送することが可能であり、上記投入材料が予備反応器へ給送され、この予備反応器内で上記追加のプロセス油混合物流と混合され、その結果生じる炭化水素に富むプロセス油混合物流が、予備反応器から反応器へ再循環される。予備反応器では、予備脱水および予備脱気が行われ、触媒反応が少しだけ行われる。予備反応器で、投入材料は、(メイン)反応器からの約350℃のプロセス油混合物と混合され、エネルギー源の液化プロセスが開始される。ただし、炭化水素化合物の分解は、予備反応器では滞留時間が短いことから実質的に防止され、その後(メイン)反応器でのみ行われると好ましい。スクリュー・コンベヤとして構成されると好ましい予備反応器は、投入材料のための、少なくとも1つのフィード・スクリュー、好ましくは給送ユニットとしてのダブル・スクリューと、そのフィード・スクリューに連結された混合容器とを備え、フィード・スクリューは、混合容器の下部領域で係合し、下端に混合フライトを備えるとより好ましい。これにより、まず第1に、投入材料と(メイン)反応器からでるプロセス油混合物との集中的な混合が確保され、第2に、フィード・スクリューの効果的な自己清浄性が確保される。

原則的に、フィード・スクリューは、投入材料が伝うことによって冷却されるが、材料安定性の理由からプロセスを停止させている途中では特に、フィード・スクリューを冷却する必要がある可能性がある。原則的に、予備反応器内で十分高い温度を確保するために、フィード・スクリューを加熱することも可能である。

集中的混合を行うために、予備反応器の混合容器は、(メイン)反応器からの追加のプロセス油混合物流のための少なくとも1つの下端入口と、炭化水素に富むプロセス油混合物流のための少なくとも1つの上端出口とを備えることができる。それによって、混合容器は静的ミキサとして構成されるが、基本的にエネルギー源の分解プロセスは行われない。混合を強化するために、対応する内部機構を補助として設けることもできる。同じ目的のために、混合容器へ追加のプロセス油混合物流を接線方向に給送することもできる。

最後に、反応器内のプロセス油混合物の一成分を形成する媒体油も、予備反応器、詳細には混合容器を介して(メイン)反応器に給送することができる。

高いプロセス安定性と投入材料の高い発熱量収率を確保するために、(メイン)反応器内のプロセス油混合物と予備反応器内の追加のプロセス油混合物との体積比は、5:1〜8:1にセットすべきである。これにより、反応器容器と予備反応器の混合チャンバとの構造設計が適切になると想定される。

予備反応器から再循環された炭化水素に富むプロセス油混合物流は、反応器に含まれているプロセス油混合物、および蒸気状の中間留分から取り出された脱気装置からのプロセス油混合物流と混合される。上記炭化水素に富むプロセス油混合物流は、反応器内へ、その上部領域に設けられた内部機構の下から給送される。内部機構は、脱気装置から反応器内に再循環された、上記取り出されたプロセス油混合物の流れを偏向するためのものである。予備反応器から再循環された炭化水素に富むプロセス油混合物流はこの場合、プロセス油混合物全体の回転流が反応器内に生じるような形で、反応器の混合ゾーン内に接線方向に投入されると好ましい。予備反応器から再循環された炭化水素に富むプロセス油混合物流を方向を定めて投入することによって、反応器内のプロセス油混合物が回転させられる。脱気装置から再循環された上記取り出されたプロセス油混合物流の、反応器へ入った後の回転方向はこの場合、接線方向に投入された予備反応器からの炭化水素に富むプロセス油混合物流の回転方向に一致させることができる。

本発明の装置によると、上記反応器は、上部円錐テーパ状壁区画と下部円錐テーパ状壁区画とを有する最下部を備えることができ、この上部壁区画および下部壁区画は、円筒壁区画によって互いに連結される。加熱/混合するための静的ミキサへ給送されるプロセス油混合物流は、上部円錐テーパ状壁区画の上部領域から引き出すことができ、そこに少なくとも1つの出口が設けられる。反応器がこの構造をしていることから、反応器の上層の第1の沈殿ゾーンから、加熱するプロセス油混合物流を取り出し、内蔵伝熱装置を有する静的ミキサへと移送することが可能になる。

最下部の下部円錐テーパ状壁区画の上部領域に、少なくとも1つの追加の出口を設けることができる。この出口は、反応器の下層の第2の沈殿ゾーンから、少なくとも1つの触媒および適宜少なくとも1つの添加剤が濃縮されたプロセス油混合物流を排出させるために設けられる。

上記触媒を繰り返し使用するために、反応器の上層の第1の沈殿ゾーンからの、加熱されるプロセス油混合物流を、下層の第2の沈殿ゾーンからの、触媒および適宜添加剤が濃縮されたプロセス油混合物流と混合し、それによって、プロセス油混合物における規定された触媒濃度をセットすることが可能である。この2つの流れは静的ミキサに入る前に混合されて、その静的ミキサで集中的に混合、加熱される。さらに、加熱されるプロセス油混合物流と濃縮プロセス油混合物流の体積流量比を開ループまたは閉ループ制御するための開ループまたは閉ループ制御装置を設けることができる。

加熱されるプロセス油混合物流の支流と、任意選択で、触媒および適宜中和剤が濃縮されたプロセス油混合物流の追加の支流が、予備反応器に給送される追加のプロセス油混合物流を形成する。

加熱されるプロセス油混合物流と、任意選択で、触媒が濃縮されたプロセス油混合物流とを静的ミキサに移送する直前に、少なくとも1つの未使用の触媒および/または適宜少なくとも1つの添加剤を、適当なリザーバ容器から追加することができる。この場合、触媒および/または添加剤は、追加の前に、媒体油と混合、または媒体油内で乳化されると好ましく、それによって混合が簡単になる。

本発明によるとさらに、合わせて上記方法の投入材料を形成できる、エネルギー源、触媒、および適宜添加剤が、予備反応器に給送される前に互いに混合され、120℃、好ましくは約80〜100℃を下回る温度まで加熱されるとされる。こうすると、投入材料は予備反応器へ給送される前に乾燥され、凝集物が形成される。この場合のエネルギー源は、好ましくは粉末状の触媒および/または中和剤と混合され、加熱乾燥される。その結果として生じる凝集物は高い反応表面積を有し、分離が生じない。さらに、この凝集物は、プロセス油混合物における滞留時間が長くなる。それによって収率はさらに向上する。

本発明は、個別に記載されていない場合でも、本発明の個々の概念を互いに組み合わせることができる。さらに、独自の発明意義は、脱気装置および反応器における静的混合とプロセス油混合物の表面積の増加によるものであり、予備反応器における投入材料とプロセス油混合物との予備混合によるものである。本明細書によって関連付けられる本発明の各概念は、やはり互いに独立して、発明概念の正当性を示すことができる。

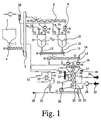

以下、図面を例として参照して本発明について説明する。

図1に、中間留分2を生成するための油回路への炭化水素含有エネルギー源1の給送を示すプロセス・フローチャートが示されている。この場合、エネルギー源1は、リザーバ容器3に貯蔵されている乾燥され粉砕されたバイオマスである。エネルギー源1は、重力により、貯蔵容器3から第1のコンベヤ・スクリュー4内へ落下する。スピンドルを回転させることによって、この物質混合物は、パイプ・チェーン・コンベヤ5の下部ホッパ内に押し込まれる。パイプ・チェーン・コンベヤ5は、エネルギー源1を高さ約12mまで移送して上端ホッパ内へ移送する。そこから、エネルギー源1は重力によりフィード・スクリュー6内へ落下する。フィード・スクリュー6は、エネルギー源1を速度5m3/hで第1のスター型フィーダ・ロック部7または第2のスター型フィーダ・ロック部8内に移送する。スター型フィーダ・ロック部7、8は、円錐ミキサ9、10へ出発材料を周期的に計量するよう働き、スター型フィーダ・ロック部7、8はそれぞれ5m3/hの移送能力を有するよう設計されている。スター型フィーダ・ロック部7、8は、その中に材料を通して移送でき、同時に、真空プラントで生成されるわずかな負圧を円錐ミキサ9、10内にかけることができることから、動的な障壁になる。

酸素の比率を低減し、他のプロセスで引き起こされる油蒸気の発火の危険を低く押さえるために、円錐ミキサ9、10は脱気される。円錐ミキサ9、10は約2.4m3という正味容積を有する。円錐ミキサ9、10は周期的に交互に動作する。第1の円錐ミキサ9にエネルギー源1が投入されると同時に、内蔵スクリューを使用して第2の円錐ミキサ10を混合することができる。

円錐ミキサ9、10には、エネルギー源1の他に、周期的に、少なくとも1つの触媒1aおよび/または例えば中和剤などの1つの添加剤1bを追加することができる。触媒1aおよび添加剤1bは粉末状の混合物であってよい。円錐ミキサ9、10における混合、加熱、水分除去および脱気の時間は約30分間であり、投入動作期間も同様に30分間である。円錐ミキサ9、10は両方共、二重殻を有することから、円錐ミキサ9、10の物質混合物を約100℃まで加熱することが可能である。円錐ミキサ9、10内で投入材料12は約80℃という温度に達すると好ましく、そうなるように円錐ミキサ9、10は加熱媒体(熱油が好ましい)を使用して加熱される。これにより、投入材料12が乾燥されて、エネルギー源1からの中間留分2生成の収率に有利な効果を有する凝集物が形成される。混合物における水分の比率を低減させるには、温度を高くする必要がある。というのは、その温度で水分を蒸発させ、円錐ミキサ9、10の脱気管路を介して除去することできるからである。水分比率が過剰であると、他のプロセスで水蒸気爆発が生じる可能性がある。さらに、水分比率が高いと、炭化水素系エネルギー源1から中間留分を生成する際の有効分離効率が低下してしまうはずである。

円錐ミキサ9、10が2つあることによって、図2に示されている4ゾーン反応器11の連続的投入が可能になる。円錐ミキサ9、10は気密スライドを介して周期的に空にされる。円錐ミキサ9、10からは、エネルギー源1と適宜触媒と適宜少なくとも1つの添加剤とからなる投入材料12が排出される。投入材料12は、接続用スクリュー13に移送され、次いで圧縮用スクリュー14に移行し、そこで元のサイズの半分に圧縮される。接続用スクリュー13および圧縮用スクリュー14はそれぞれ、熱油であると好ましい加熱媒体が温度約100〜120℃で移送される二重殻を有する。これにより、投入材料12の温度が約100℃で一定に保たれるようになる。

さらに、圧縮用スクリュー14は、乾燥された投入材料12のさらなる水分比率、特に付着水分を除去するために、吸い込みポイントを有する。上記に加えて、酸素の比率がさらに低減される。

圧縮用スクリュー14から、投入材料12は、2つのATEX排出ホイール15、16に達する。排出ホイール15、16は、投入材料12をスクリュー・フィード式ミキサ18の充填ホッパ17内に移送する。スクリュー・フィード式ミキサ18は、混合装置を有する予備反応器であり、楕円形の連結管19、ダブル・スクリュー20および容量約800lの混合容器21を備える。

投入材料12は、ダブル・スクリュー20によって投入ホッパ17から連結管19を経由して混合容器21内に押し込まれ、約350℃のプロセス油混合物流22と混合される。このプロセス油混合物流22は、反応器11から引き出され、一部分が砕けた形で含まれている、以前に溶解されたエネルギー源1を含んだ媒体油からなる。ダブル・スクリュー20のスクリュー端は、投入材料12をプロセス油混合物流22と混合するのに役立つ混合フライト23を有している。この混合作用は、プロセス油混合物流22を渦巻ケーシングポンプ24を使用して、反応器11から混合容器21へ、より正確には混合容器21の2点の給送ポイント25、26で接線方向に計量圧送することによって補助される。これにより、2段混合が確実に行われる。さらに、ダブル・スクリュー20は、混合容器21の中心とその壁との間の領域に位置しているので、バッフルとしても機能する。このダブル・スクリュー20によって、乱流も加えて引き起こされる。さらに、ダブル・スクリュー20を使用するということは、混合容器21内が比較的高い温度でも、動作安全性が高いことを特徴とする。

混合容器21では、プロセス油混合物22が上向きに回転運動して流れ、移送されてくる投入材料12と混合される。したがって、しばらくすると、得られた炭化水素に富むプロセス油混合物流26が、混合容器21の上部領域から取り出され、反応器11へ再循環される。

投入材料12がスクリュー・フィード式ミキサ18に達すると、液化プロセスが始まる。この分解プロセス、すなわち炭化水素鎖の分解は、スクリュー・フィード式ミキサ18内におけるプロセス油混合物の滞留時間が非常に短いため、開始しないか、わずかしか行われない。そのプロセスの開始は全体またはその大部分が、反応器11内のメイン・プロセスで行われる。混合容器21内の反応混合物の表面に、まだ完全に溶解されていないエネルギー源1が浮かんでいる場合は、それに対応する、混合容器21の内部機構によって混合物へと戻される。投入材料12がスクリュー・フィード式ミキサ18内で溶解している場合は、スクリュー・フィード式ミキサ18から移送される残留水分の留分が放出される。この水蒸気は、パッキンを備えるデミスタ27へ移送され、そのパッキンに、蒸気によって共移送された油滴が付着して留まり、スクリュー・フィード式ミキサ18内に還流する。水蒸気は真空プラントによって取り出され、残留水分は凝縮器28で液化される。

ダブル・スクリュー20のスピンドル29、30は両方とも、自己清浄する形で動作する。スピンドル29、30は、投入ホッパ17のシャフト通路によって、上端と、混合容器21の円錐基部の下端に回転可能に取り付けられる。混合容器21では350℃までの温度が支配的になり得るので、連結管19も同様に、二重殻が取り付けられている。排出ホイール15、16はATEX保護が100℃までとなるよう設計されていることから、投入ホッパ17の温度は100℃を超過してはならない。連結管19を介して多大な熱が上向きに流れた場合は、その熱を、対応する冷却媒体が中を通って移送される二重殻を介して除去することができる。

例えば脱水済みの廃油などの媒体油31を油回路に投入するために、加熱可能な容器32が、リザーバ容器として設けられる。液体残渣もエネルギー源としてこの形で油回路に投入することができる。ポンプ33によって、媒体油31は混合容器21内に投入される。容器32は、油貯蔵庫からポンプを介して充填される。最後に、スクリュー・フィード式ミキサ18を介して、媒体油31を、例えば蒸発による損失を補うために、反応器11へ給送することができる。さらに、媒体油流34は、容器32から図2に示されている触媒/添加剤のエマルジョンを製造するための容器35、36内へ移送することもできる。容器35、36は、触媒1aおよび添加剤1bの投入を容易にするために、投入ホッパを有する。

図1に示されている給送システムの構造により、投入材料12の十分な乾燥、混合および脱気が可能になる。したがって、反応器11での水蒸気爆発の恐れがなくなる。同様に、放出された油蒸気の発火を恐れる必要もない。最後に、反応器11内の水分比率が低いことによって、高い分離効率が確保される。

図2に、炭化水素系エネルギー源1から中間留分2を生成するメイン循環システムが示されている。メイン回路すなわち反応システムの構成部品は、4ゾーン反応器11と、脱気装置37と、3つの混合式熱交換器対38、39、40と、多数のポンプおよびそれに関連する配管である。

この炭化水素系エネルギー源1からの中間留分2の生成では、分子脱水、分子重合および分子長の短縮(解重合/油への転化)が、熱分解と比較して、より低い温度で加圧せずに行われる。このプロセス手順は、温度300〜400℃の、大気圧と比較して−30〜−100mbarというわずかな負圧下にある本流で行われる。上述のプロセスは、エネルギー源1の発熱量収率がより高いことを特徴とする。使用するエネルギー源1がポリマー廃棄物である場合、中に含まれている炭化水素の70〜80%を上回る量を得ることができる。さらに、液体状態でそれらを固定可能な塩として結合することによって、環境に関わるハロゲンが無毒化される。

予備反応器としてのスクリュー・フィード式ミキサ18からの炭化水素濃縮プロセス油混合物流26が、反応器11に投入される。反応器11内に含まれる、溶解されたエネルギー源1と、適宜触媒1a、適宜添加剤1b、媒体油とを含んだプロセス油混合物54は循環され、通過するごとに生じる蒸気状の中間留分が、脱気装置37の上に設けられたワークアップ・システム41へと移送される。ワークアップ・システム41は、図2に略図だけで示されている。ワークアップ・システム41の主要構成部品は、蒸気膨張予備蒸留ユニットまたは予備精溜ユニットと、精溜塔と、凝縮器および水分離器である。ワークアップ・システム41では、蒸気状の中間留分が蒸留によって4つの群、すなわち低沸点生成物(ケロシンおよびベンゼンの沸点範囲にある炭化水素)、中間生成物(軽油すなわちディーゼルの沸点範囲にある炭化水素混合物)、高沸点生成物(プロセス油または媒体油)および下層生成物(蒸留残渣)に分離される。

反応器11は、下部領域に2段円錐形の構造を備える。反応器11は、最下部44を有する上部円筒壁区画43を備える。最下部44は、上部円錐テーパ状壁区画45、下部円錐テーパ状壁区画46および中央部円筒壁区画47を有する。最下部44の領域には、排出ポート50、51が溶接され、下部回路の構成成分である濾過床物質42用の排出ポート52も溶接されている。

上部円筒壁区画43の領域にある二重殻は、液体の熱媒体すなわち熱油によって追加の熱伝達/冷却をする働きをする。この二重殻は、最上部の取入ポート48を介して投入された熱油が反応器の外壁にらせん状に取り付けられた案内装置を介して反応器11の周りを流れ、排出ポート49で二重殻から出るように製作される。さらに、反応器11は、その蓋の領域に、流れ偏向用の内部機構を有する。

反応器11は、4つのゾーンI〜IVに分割することができる。最上部ゾーンIは、気体/蒸気ゾーンである。ここでは、少量の中間留分の蒸気がその下の混合ゾーンIIから脱気装置37へと流れる。最上部ゾーンIには、流れ偏向用の内部機構も配置されている。

混合ゾーンIIの上部区画では、取入ポート53の領域で、炭化水素に富むプロセス油混合物流26が、混合ゾーンII内へ接線方向に投入され、そこに含まれているプロセス油混合物54と混合される。さらに、混合ゾーンIIでは、脱気装置37からの、蒸気状の中間留分2から取り出されたプロセス油混合物流55との混合が行われる。上記接線方向の投入手続きが行われていることから、液体全体が反応器11内で回転している。この回転運動はさらに、脱気装置37からの偏向された液体媒体により、動いている状態に保たれる。上記回転しているプロセス油混合物54と上記取り出されたプロセス油混合物流55の運動方向は、互いに一致する。

沈殿ゾーンIIIは、反応器11の第3の区画であり、上部円錐部分に位置する。ここでは、プロセス油混合物54の一部分が、加熱されるプロセス油混合物流56として、反応器11からポート50を通って3つの混合式熱交換器38、39、40まで、ポンプ57、58、59を使用して移送される。

反応器11の最下部ゾーンIVすなわち下部円錐部分では、プロセス油混合物54は、高沸点の炭化水素基材内において触媒および添加剤が濃縮される。最下部ゾーンIVは、第2の沈殿ゾーンである。最下部ゾーンIVからの、触媒1aおよび添加剤1bが濃縮されたプロセス油混合物流60は、ポンプ61、62、63によって、加熱されるプロセス油混合物流56と必要に応じて混合される。加熱されるプロセス油混合物流56の支流56aと、濃縮プロセス油混合物流60の支流60aが、プロセス油混合物流22を形成し、このプロセス油混合物流22が、スクリュー・フィード式ミキサ18へ移送される。このプロセス油混合物流22内に、エネルギー源1が反応器11投入前に溶解される。

混合式熱交換器38、39、40はそれぞれ、共同でフランジを備える2つの混合式熱交換器ユニットからなり、フルイテック(Fluitec)社製の「CSE−XR」という商品名の混合式熱交換器ユニットが使用される。混合式熱交換器ユニットの管束の間に、プロセス油混合物を乱流混合する混合要素が溶接されている。

プロセス油混合物流56および任意選択的な濃縮プロセス油混合物流60は、3つの混合式熱交換器38、39、40に移送される直前に、任意選択的な触媒1aと任意選択的な添加剤1bが追加される。次いで、混合式熱交換器38、39、40で、各成分が乱流混合され、約380℃まで加熱される。この加熱は、取入ポート64を介して給送され、排出ポート65介して取り出される液体熱媒体、すなわち熱油を用いることによって進行する。さらに、混合式熱交換器38、39、40は、洗浄油用の取入ポートおよび排出ポートと、窒素を投入するためのポートも有する。

プロセス油混合物流56および任意選択的な濃縮プロセス油混合物流60と、適宜追加される触媒1aおよび適宜追加される添加剤1bと、は、加熱されたプロセス油混合物流67として、混合式熱交換器38、39、40から脱気装置37の上部領域66に達する。この上部領域66に、脱気装置37は、加熱されたプロセス油混合物流67を分割し、表面積を広げるための流れ案内/表面積拡大内部機構を有する分割スペースを備える。プロセス油混合物流67は一部分が、脱気装置37の上部領域66の最上部から内部機構へと、分割スペースに中心に向かって適用されると好ましい。

さらに、脱気装置37は、加熱されたプロセス油混合物流67の支流68用の少なくとも1つの取入ポートを有し、支流68は、脱気装置の上部領域66の、上記内部機構の下で、脱気装置37に接線方向に移送され、脱気装置37の容器内側壁に対して回転しながら下向きに流れる。

プロセス油混合物67は、脱気装置37の内部機構から薄膜流として下へ流れる。分割が細かいことから、プロセス油混合物67から分解された炭化水素鎖を放出しやすくする、大きな表面積が作り出される。この分解炭化水素鎖は蒸気相に変わり、蒸気状の中間留分2としてワークアップ・システム41へ流れる。この薄膜流は、容器の内壁に対して回転しながら下向きに流れる支流68と共に流れ、四相反応器11内に移送される。入った直後に、その流れは、反応器11の気体/蒸気ゾーンIで内部機構と接触し、偏向され、この回路は再び出発点から開始する。

図1および2を参照して説明した、蒸気状の中間留分2を生成するための方法は、プロセス油混合物を混合式熱交換器38、39、40において静的に強制する形で完全に乱流混合することを特徴とする。これにより熱伝達勾配が最小限になり、システムにはプロセス油/固形分混合物(触媒、鉱物添加物)が自己清浄するように給送される。

添加剤1bとしては、消石灰、ソーダ、粘土粉末およびベントナイトを使用することができる。触媒1aとしては、鉱物ゼオライト固形物を使用すると好ましい。触媒1aおよび/または添加剤1bの、好ましくは連続的な固形分の追加は、反応器11内のプロセス油混合物54に対して0.5〜20重量%の範囲で行われる。ソーダや消石灰などの触媒1aおよび添加剤1bは一般に、1〜10重量%(1〜5重量%であると好ましい)の割合で、反応器1へのエネルギー源1の材料送り装置へ移送される。

反応器11の沈殿ゾーンIIIで、部分的に溶解されていない廃棄物材料、触媒1aおよび添加剤1bが沈殿する。したがって、最下部ゾーンIVに形成された触媒混合床(catalyst mixed bed)は、少なくとも1つの容積ポンプ69によって、最下部ゾーンIVの上端部分から混合触媒流動床(mixed catalyst fluidized bed)へ戻される。それによって、適宜触媒1aおよび添加剤1bを、材料反応に繰り返し利用することができる。混合流動床(mixed fluidized bed)は、ポンプ69によって濾過床物質42を部分的に排出することによって一定の高さに保たれる。プロセスを停止させるために、排出タンク70が設けられる。