JP2011236282A - 炭化水素油中の硫黄化合物を低減する方法 - Google Patents

炭化水素油中の硫黄化合物を低減する方法 Download PDFInfo

- Publication number

- JP2011236282A JP2011236282A JP2010107124A JP2010107124A JP2011236282A JP 2011236282 A JP2011236282 A JP 2011236282A JP 2010107124 A JP2010107124 A JP 2010107124A JP 2010107124 A JP2010107124 A JP 2010107124A JP 2011236282 A JP2011236282 A JP 2011236282A

- Authority

- JP

- Japan

- Prior art keywords

- hydrocarbon oil

- sulfur compound

- extraction solvent

- sulfur

- hydrocarbon

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Landscapes

- Production Of Liquid Hydrocarbon Mixture For Refining Petroleum (AREA)

Abstract

【解決手段】硫黄化合物を含有する炭化水素油を、ハイドロフルオロエーテルおよびハイドロフルオロカーボンから選ばれる一種以上の抽出溶剤と接触する炭化水素油中の硫黄化合物を低減する方法、及び前記炭化水素油と抽出溶剤との接触混合物を、静置分離及び/又は遠心分離により炭化水素油に富む相と抽出溶剤に富む相に分離し、分離された前記抽出溶剤に富む相から抽出溶剤を揮発させて硫黄化合物を不揮発分として回収する方法。

【選択図】なし

Description

また、炭化水素油中の硫黄分を低減する方法として吸着剤法がある。この方法では、吸着剤に吸着した化合物の量がある一定量を超えると、脱硫活性が急激に低下するので運転管理が容易でない。また、脱硫活性が低下した吸着剤の脱硫活性を回復させる場合には、溶解力の強い溶媒を用いて吸着剤に吸着した硫黄化合物を吸着剤から脱離させたり、吸着剤を加熱して吸着剤に吸着した硫黄化合物を留去させる等の操作を追加しなければならない。そして、炭化水素油中から分離された硫黄化合物の利用は殆ど考慮されていない。

さらに、本発明は、前記炭化水素油と前記抽出溶剤との接触混合物を、静置分離及び/又は遠心分離により炭化水素油に富む相と前記抽出溶剤に富む相に分離し、分離された前記抽出溶剤に富む相から抽出溶剤を揮発させて前記硫黄化合物を不揮発分として回収する方法である。

一方、原油中の硫黄化合物は、軽質留分ではメルカプタン類およびサルファイド類が多く、重質になるに連れて芳香族化合物であるチオフェン類が多くなる。したがって、25℃における芳香族炭化水素の溶解度が40g/100g未満の場合には、炭化水素油から分離される硫黄化合物の量が少なくなるために好ましくない。

また、ハイドロフルオロカーボンの具体例としては、1,1,1,3,3‐ペンタフルオロブタン、1,1,1,2,2,3,4,5,5,5‐デカフルオロペンタン、1,1,2,2,3,3,4,5‐オクタフルオロシクロペンタン、1,1,2,2,3,3,4‐ヘプタフルオロシクロペンタンなどを挙げることができる。

ハイドロフルオロエーテル及びハイドロフルオロカーボンの沸点、並びに25℃における抽出溶剤への飽和炭化水素(n‐トリデカン)と芳香族炭化水素(エチルベンゼン)の溶解度を表1に示す。

この場合、炭化水素油に対する抽出溶剤は、重量比で0.1〜100とすることが好ましく、0.2〜50がより好ましい。0.1未満では、十分に硫黄化合物を抽出できず、また、100を超えると抽出溶剤の回収にコストがかかるため好ましくない。

接触温度は、好ましくは0〜140℃、より好ましくは20〜120℃で、接触時間は、好ましくは0.05〜50時間、より好ましくは0.5〜5時間である。

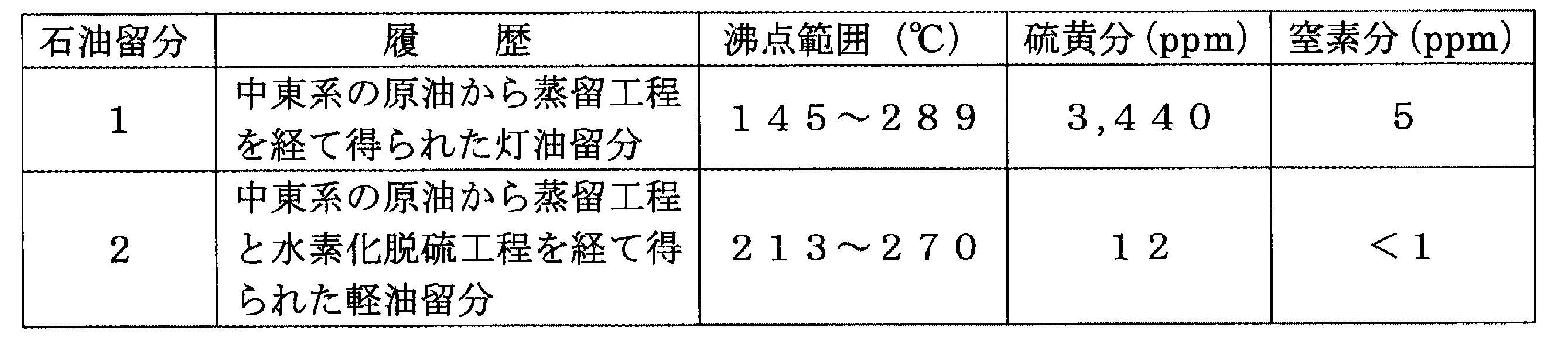

実施例、比較例で使用した石油留分の性状を表2に示す。

石油留分1を10g(13mL)と、1,1,1,3,3‐ペンタフルオロブタン10g(7mL)を容器に入れて、35℃で60分間攪拌した。その後、室温で12時間静置して、ラフィネートとエキストラクトに分離した。ラフィネートをビーカーに分取して、40℃で1,1,1,3,3‐ペンタフルオロブタンを留去した後に、硫黄分をJIS K2541にて測定した。硫黄分は2480ppmであり、脱硫率は28%であった。

また、分離したエキストラクトをビーカーに分取し、40℃で1,1,1,3,3‐ペンタフルオロブタンを留去した後に、硫黄分をJIS K2541に規定された方法(硫黄分の測定方法は以下同じ)で測定した。硫黄分は5,850ppmであった。

1,1,1,3,3‐ペンタフルオロブタンに代えて1,1,2,2‐テトラフルオロエチル‐2,2,2‐トリフルオロエチルエーテル10g(7mL)を用いた以外は実施例1と同じ操作を行った。硫黄分は2,680ppmであり、脱硫率は22%であった。

また、分離したエキストラクトをビーカーに分取し、40℃で1,1,2,2‐テトラフルオロエチル‐2,2,2‐トリフルオロエチルエーテルを留去した後に、硫黄分を測定した。硫黄分は13,500ppmであった。

1,1,1,3,3‐ペンタフルオロブタンに代えて1,1,1,2,3,3‐ヘキサフルオロ‐4‐(1,1,2,3,3,3‐ヘキサフルオロプロポキシ)‐ペンタン10g(7mL)を用いた以外は実施例1と同じ操作を行った。硫黄分は2,580ppmであり、脱硫率は25%であった。

石油留分2を10g(13mL)と、1,1,1,3,3‐ペンタフルオロブタン10g(7mL)を容器に入れて、35℃で60分間攪拌した。その後、室温で12時間静置してラフィネートとエキストラクトに分離した。ラフィネートをビーカーに分取して、40℃で1,1,1,3,3−ペンタフルオロブタンを留去した後に、硫黄分を測定した。硫黄分は9ppmであり、脱硫率は25%であった。

1,1,1,3,3‐ペンタフルオロブタンに代えて1,1,2,2‐テトラフルオロエチル‐2,2,2‐トリフルオロエチルエーテル10g(7mL)を用いた以外は実施例4と同じ操作を行った。硫黄分は9ppmであり、脱硫率は25%であった。

1,1,1,3,3‐ペンタフルオロブタンに代えて1,1,1,2,3,3‐ヘキサフルオロ‐4‐(1,1,2,3,3,3‐ヘキサフルオロプロポキシ)‐ペンタン10g(7mL)を用いた以外は実施例4と同じ操作を行った。硫黄分は9ppmであり、脱硫率は25%であった。

1,1,1,3,3‐ペンタフルオロブタンに代えてメタノール10g(13mL)を用いた以外は実施例1と同じ操作を行った。硫黄分は2,880ppmであり、脱硫率は16%であった。

1,1,1,3,3‐ペンタフルオロブタンに代えてメタノール10g(13mL)を用いた以外は実施例4と同じ操作を行った。硫黄分は11ppmであり、脱硫率は8%であった。

1,1,1,3,3‐ペンタフルオロブタンに代えてエタノール10g(13mL)を用いた以外は実施例4と同じ操作を行ったが、室温で12時間静置してもラフィネートとエキストラクトに相分離しなかった。

1,1,1,3,3‐ペンタフルオロブタンに代えてアセトン10g(13mL)を用いた以外は実施例4と同じ操作を行ったが、室温で12時間静置してもラフィネートとエキストラクトに相分離しなかった。

1,1,1,3,3−ペンタフルオロブタンに代えてパーフルオロヘプタン10g(6mL)を用いた以外は実施例4と同じ操作を行った。硫黄分は12ppmであり、脱硫率は0%であった。

Claims (4)

- 硫黄化合物を含有する炭化水素油を、ハイドロフルオロエーテルおよびハイドロフルオロカーボンから選ばれる一種以上の抽出溶剤と接触することを特徴とする炭化水素油中の硫黄化合物を低減する方法。

- 炭化水素油が沸点140〜350℃であり、抽出溶剤が沸点30〜140℃である請求項1に記載の炭化水素油中の硫黄化合物を低減する方法。

- 抽出溶剤が、25℃における飽和炭化水素の溶解度20g/100g未満であり、かつ、芳香族炭化水素の溶解度40g/100g以上である請求項1又は2に記載の炭化水素油の硫黄化合物を低減する方法

- 請求項1〜3のいずれかに記載の炭化水素油と抽出溶剤との接触混合物を、静置分離及び/又は遠心分離により炭化水素油に富む相と抽出溶剤に富む相に分離し、分離された前記抽出溶剤に富む相から抽出溶剤を揮発させて硫黄化合物を不揮発分として回収することを特徴とする炭化水素油中の硫黄化合物を低減する方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010107124A JP5481270B2 (ja) | 2010-05-07 | 2010-05-07 | 炭化水素油中の硫黄化合物を低減する方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010107124A JP5481270B2 (ja) | 2010-05-07 | 2010-05-07 | 炭化水素油中の硫黄化合物を低減する方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011236282A true JP2011236282A (ja) | 2011-11-24 |

| JP5481270B2 JP5481270B2 (ja) | 2014-04-23 |

Family

ID=45324619

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010107124A Expired - Fee Related JP5481270B2 (ja) | 2010-05-07 | 2010-05-07 | 炭化水素油中の硫黄化合物を低減する方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5481270B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019048870A (ja) * | 2013-07-02 | 2019-03-28 | サウディ ベーシック インダストリーズ コーポレイション | 水蒸気分解ユニットにおいて炭化水素原料を分解する方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10168464A (ja) * | 1996-12-09 | 1998-06-23 | Izumi Funakoshi | ディーゼルエンジン用燃料油の製造方法及びディーゼルエンジン用燃料油 |

| JP2001247876A (ja) * | 2000-03-03 | 2001-09-14 | Yoshihide Takino | 液状油中の有機硫黄化合物を分離回収する方法及びその装置 |

| JP2001524369A (ja) * | 1997-11-26 | 2001-12-04 | エクストラクティヴ | ヒドロフルオロエーテルを含有する溶剤媒体を用いる有機分子の抽出方法 |

| JP2005194336A (ja) * | 2003-12-26 | 2005-07-21 | Electric Power Dev Co Ltd | 炭化水素油の脱硫方法 |

| JP2009074102A (ja) * | 2009-01-16 | 2009-04-09 | Nippon Oil Corp | 軽油組成物 |

-

2010

- 2010-05-07 JP JP2010107124A patent/JP5481270B2/ja not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH10168464A (ja) * | 1996-12-09 | 1998-06-23 | Izumi Funakoshi | ディーゼルエンジン用燃料油の製造方法及びディーゼルエンジン用燃料油 |

| JP2001524369A (ja) * | 1997-11-26 | 2001-12-04 | エクストラクティヴ | ヒドロフルオロエーテルを含有する溶剤媒体を用いる有機分子の抽出方法 |

| JP2001247876A (ja) * | 2000-03-03 | 2001-09-14 | Yoshihide Takino | 液状油中の有機硫黄化合物を分離回収する方法及びその装置 |

| JP2005194336A (ja) * | 2003-12-26 | 2005-07-21 | Electric Power Dev Co Ltd | 炭化水素油の脱硫方法 |

| JP2009074102A (ja) * | 2009-01-16 | 2009-04-09 | Nippon Oil Corp | 軽油組成物 |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019048870A (ja) * | 2013-07-02 | 2019-03-28 | サウディ ベーシック インダストリーズ コーポレイション | 水蒸気分解ユニットにおいて炭化水素原料を分解する方法 |

| US10526553B2 (en) | 2013-07-02 | 2020-01-07 | Saudi Basic Industries Corporation | Method for cracking a hydrocarbon feedstock in a steam cracker unit |

| US10822558B2 (en) | 2013-07-02 | 2020-11-03 | Saudi Basic Industries Corporation | Method for cracking a hydrocarbon feedstock in a steam cracker unit |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5481270B2 (ja) | 2014-04-23 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101821359B (zh) | 用于从石油料流中回收芳烃的萃取蒸馏方法 | |

| Lima et al. | Concurrent desulfurization and denitrogenation of fuels using deep eutectic solvents | |

| Zhang et al. | Extractive desulfurization and denitrogenation of fuels using ionic liquids | |

| Zaid et al. | Extractive deep desulfurization of diesel using choline chloride-glycerol eutectic-based ionic liquid as a green solvent | |

| CN113195687A (zh) | 用于芳烃萃取过程的溶剂 | |

| Asumana et al. | Extractive desulfurization of fuel oils with low-viscosity dicyanamide-based ionic liquids | |

| CA2783754C (en) | Denitrogenation of hydrocarbons by liquid-liquid extraction using ionic liquids | |

| US2360859A (en) | Solvent extraction process | |

| Wang et al. | Removal of naphthenic acids from a vacuum fraction oil with an ammonia solution of ethylene glycol | |

| Dharaskar et al. | Imidazolium ionic liquid as energy efficient solvent for desulfurization of liquid fuel | |

| US8282816B2 (en) | Extractive distillation process and system | |

| WO2012021232A1 (en) | Regeneration process of polar solvents from aromatic extraction process by treating with light hydrocarbons | |

| US9890336B2 (en) | Method and apparatus for the purification of a hydrocarbon-containing stream | |

| CA2867793A1 (en) | Process of reducing viscosity of heavy crude oil by removal of asphaltene using a precipitating agent | |

| Fonseca et al. | Synthesis of morpholine-based ionic liquids for extractive desulfurization of diesel fuel | |

| JP5481270B2 (ja) | 炭化水素油中の硫黄化合物を低減する方法 | |

| Mohammadi | Ionic liquids for desulfurization | |

| JP5946960B2 (ja) | チオフェン、ベンゾチオフェン、およびそれらのアルキル化誘導体の重合体の製造 | |

| CN102051211B (zh) | 一种芳烃橡胶油的制备方法 | |

| CN102311776B (zh) | 一种芳烃橡胶油的制备方法 | |

| CN102140369A (zh) | 一种芳烃橡胶油的制备方法 | |

| Khalilov et al. | Selective treatment methods of the refinery and petrochemical products by solvent extraction with ionic liquids | |

| WO2016162887A1 (en) | Aromatic free solvent and process of preparing the same from petroleum stream | |

| JP2010215737A (ja) | 炭化水素油の脱硫もしくは脱窒素精製方法 | |

| JP2010222497A (ja) | 炭化水素油の脱芳香族精製方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120706 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130913 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20131008 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131205 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140121 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140217 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5481270 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S531 | Written request for registration of change of domicile |

Free format text: JAPANESE INTERMEDIATE CODE: R313531 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |