JP2011097928A - コーングルテンミールからの亜硫酸類除去方法 - Google Patents

コーングルテンミールからの亜硫酸類除去方法 Download PDFInfo

- Publication number

- JP2011097928A JP2011097928A JP2010225254A JP2010225254A JP2011097928A JP 2011097928 A JP2011097928 A JP 2011097928A JP 2010225254 A JP2010225254 A JP 2010225254A JP 2010225254 A JP2010225254 A JP 2010225254A JP 2011097928 A JP2011097928 A JP 2011097928A

- Authority

- JP

- Japan

- Prior art keywords

- corn gluten

- gluten meal

- heating

- less

- minutes

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 240000008042 Zea mays Species 0.000 title claims abstract description 372

- 235000005824 Zea mays ssp. parviglumis Nutrition 0.000 title claims abstract description 372

- 235000002017 Zea mays subsp mays Nutrition 0.000 title claims abstract description 372

- 235000005822 corn Nutrition 0.000 title claims abstract description 372

- 108010068370 Glutens Proteins 0.000 title claims abstract description 366

- 235000021312 gluten Nutrition 0.000 title claims abstract description 363

- 235000012054 meals Nutrition 0.000 title claims abstract description 358

- 238000000034 method Methods 0.000 title claims description 129

- LSNNMFCWUKXFEE-UHFFFAOYSA-N Sulfurous acid Chemical class OS(O)=O LSNNMFCWUKXFEE-UHFFFAOYSA-N 0.000 title description 23

- 238000010438 heat treatment Methods 0.000 claims abstract description 343

- RAHZWNYVWXNFOC-UHFFFAOYSA-N Sulphur dioxide Chemical compound O=S=O RAHZWNYVWXNFOC-UHFFFAOYSA-N 0.000 claims abstract description 240

- 239000002994 raw material Substances 0.000 claims abstract description 190

- 238000004519 manufacturing process Methods 0.000 claims abstract description 17

- 238000001035 drying Methods 0.000 claims description 61

- 238000012546 transfer Methods 0.000 claims description 53

- 239000000463 material Substances 0.000 claims description 49

- 229920002472 Starch Polymers 0.000 claims description 48

- 239000008107 starch Substances 0.000 claims description 48

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 44

- 235000019698 starch Nutrition 0.000 claims description 42

- 239000006185 dispersion Substances 0.000 claims description 29

- 239000012141 concentrate Substances 0.000 claims description 22

- 239000000047 product Substances 0.000 description 67

- 238000012360 testing method Methods 0.000 description 29

- LSNNMFCWUKXFEE-UHFFFAOYSA-L sulfite Chemical class [O-]S([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-L 0.000 description 27

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 18

- 238000012545 processing Methods 0.000 description 17

- 238000003756 stirring Methods 0.000 description 16

- 239000000843 powder Substances 0.000 description 14

- 238000005273 aeration Methods 0.000 description 13

- 235000013305 food Nutrition 0.000 description 13

- 230000007423 decrease Effects 0.000 description 12

- 230000018044 dehydration Effects 0.000 description 12

- 238000006297 dehydration reaction Methods 0.000 description 12

- 239000007788 liquid Substances 0.000 description 12

- 238000004040 coloring Methods 0.000 description 11

- 235000019645 odor Nutrition 0.000 description 11

- 239000007787 solid Substances 0.000 description 11

- 238000001238 wet grinding Methods 0.000 description 11

- 239000002253 acid Substances 0.000 description 10

- 239000000243 solution Substances 0.000 description 10

- 229920002261 Corn starch Polymers 0.000 description 9

- 239000008120 corn starch Substances 0.000 description 9

- 230000000694 effects Effects 0.000 description 9

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 8

- 238000006243 chemical reaction Methods 0.000 description 8

- 235000018102 proteins Nutrition 0.000 description 8

- 108090000623 proteins and genes Proteins 0.000 description 8

- 102000004169 proteins and genes Human genes 0.000 description 8

- 150000007513 acids Chemical class 0.000 description 7

- 238000007796 conventional method Methods 0.000 description 7

- 239000000835 fiber Substances 0.000 description 7

- 238000011049 filling Methods 0.000 description 7

- 239000003513 alkali Substances 0.000 description 6

- 238000000926 separation method Methods 0.000 description 6

- 235000000346 sugar Nutrition 0.000 description 6

- 229920002494 Zein Polymers 0.000 description 5

- 230000000052 comparative effect Effects 0.000 description 5

- 238000001914 filtration Methods 0.000 description 5

- 239000007789 gas Substances 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 230000008569 process Effects 0.000 description 5

- 238000000967 suction filtration Methods 0.000 description 5

- 239000005019 zein Substances 0.000 description 5

- 229940093612 zein Drugs 0.000 description 5

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- 239000013543 active substance Substances 0.000 description 4

- 239000006227 byproduct Substances 0.000 description 4

- 230000008859 change Effects 0.000 description 4

- -1 germ Substances 0.000 description 4

- 239000004615 ingredient Substances 0.000 description 4

- 238000010979 pH adjustment Methods 0.000 description 4

- 150000003839 salts Chemical class 0.000 description 4

- 238000009423 ventilation Methods 0.000 description 4

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 3

- 238000004458 analytical method Methods 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 235000014113 dietary fatty acids Nutrition 0.000 description 3

- 239000000194 fatty acid Substances 0.000 description 3

- 229930195729 fatty acid Natural products 0.000 description 3

- 150000004665 fatty acids Chemical class 0.000 description 3

- 230000007246 mechanism Effects 0.000 description 3

- 230000002265 prevention Effects 0.000 description 3

- 230000001737 promoting effect Effects 0.000 description 3

- 229910001220 stainless steel Inorganic materials 0.000 description 3

- 239000010935 stainless steel Substances 0.000 description 3

- 239000000126 substance Substances 0.000 description 3

- 238000005406 washing Methods 0.000 description 3

- RSWGJHLUYNHPMX-UHFFFAOYSA-N Abietic-Saeure Natural products C12CCC(C(C)C)=CC2=CCC2C1(C)CCCC2(C)C(O)=O RSWGJHLUYNHPMX-UHFFFAOYSA-N 0.000 description 2

- 239000004382 Amylase Substances 0.000 description 2

- 102000013142 Amylases Human genes 0.000 description 2

- 108010065511 Amylases Proteins 0.000 description 2

- 102000004190 Enzymes Human genes 0.000 description 2

- 108090000790 Enzymes Proteins 0.000 description 2

- KHPCPRHQVVSZAH-HUOMCSJISA-N Rosin Natural products O(C/C=C/c1ccccc1)[C@H]1[C@H](O)[C@@H](O)[C@@H](O)[C@@H](CO)O1 KHPCPRHQVVSZAH-HUOMCSJISA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 2

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 2

- 150000001413 amino acids Chemical class 0.000 description 2

- 235000019418 amylase Nutrition 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 235000019658 bitter taste Nutrition 0.000 description 2

- 238000007664 blowing Methods 0.000 description 2

- 238000009835 boiling Methods 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000000354 decomposition reaction Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000004821 distillation Methods 0.000 description 2

- 238000009837 dry grinding Methods 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 239000000706 filtrate Substances 0.000 description 2

- 238000002372 labelling Methods 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 230000017854 proteolysis Effects 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 239000011347 resin Substances 0.000 description 2

- 229920005989 resin Polymers 0.000 description 2

- 230000001953 sensory effect Effects 0.000 description 2

- 239000000725 suspension Substances 0.000 description 2

- 238000010998 test method Methods 0.000 description 2

- 238000004448 titration Methods 0.000 description 2

- KHPCPRHQVVSZAH-UHFFFAOYSA-N trans-cinnamyl beta-D-glucopyranoside Natural products OC1C(O)C(O)C(CO)OC1OCC=CC1=CC=CC=C1 KHPCPRHQVVSZAH-UHFFFAOYSA-N 0.000 description 2

- VMSLCPKYRPDHLN-UHFFFAOYSA-N (R)-Humulone Chemical compound CC(C)CC(=O)C1=C(O)C(CC=C(C)C)=C(O)C(O)(CC=C(C)C)C1=O VMSLCPKYRPDHLN-UHFFFAOYSA-N 0.000 description 1

- TWJNQYPJQDRXPH-UHFFFAOYSA-N 2-cyanobenzohydrazide Chemical compound NNC(=O)C1=CC=CC=C1C#N TWJNQYPJQDRXPH-UHFFFAOYSA-N 0.000 description 1

- QRDZSRWEULKVNW-UHFFFAOYSA-N 6-hydroxy-2-oxo-1h-quinoline-4-carboxylic acid Chemical compound C1=C(O)C=C2C(C(=O)O)=CC(=O)NC2=C1 QRDZSRWEULKVNW-UHFFFAOYSA-N 0.000 description 1

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 1

- 108010082495 Dietary Plant Proteins Proteins 0.000 description 1

- 241000196324 Embryophyta Species 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- 235000008694 Humulus lupulus Nutrition 0.000 description 1

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 1

- 238000007696 Kjeldahl method Methods 0.000 description 1

- 235000021360 Myristic acid Nutrition 0.000 description 1

- TUNFSRHWOTWDNC-UHFFFAOYSA-N Myristic acid Natural products CCCCCCCCCCCCCC(O)=O TUNFSRHWOTWDNC-UHFFFAOYSA-N 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- 238000002835 absorbance Methods 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 230000003625 amylolytic effect Effects 0.000 description 1

- 208000006673 asthma Diseases 0.000 description 1

- 238000010923 batch production Methods 0.000 description 1

- 235000013405 beer Nutrition 0.000 description 1

- 238000005842 biochemical reaction Methods 0.000 description 1

- 238000004061 bleaching Methods 0.000 description 1

- 239000007853 buffer solution Substances 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 238000007405 data analysis Methods 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000007598 dipping method Methods 0.000 description 1

- 238000004649 discoloration prevention Methods 0.000 description 1

- 239000012153 distilled water Substances 0.000 description 1

- 235000011869 dried fruits Nutrition 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 229940079593 drug Drugs 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 239000000796 flavoring agent Substances 0.000 description 1

- 235000019634 flavors Nutrition 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 235000012041 food component Nutrition 0.000 description 1

- 239000005417 food ingredient Substances 0.000 description 1

- 235000011194 food seasoning agent Nutrition 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 230000036541 health Effects 0.000 description 1

- 230000002209 hydrophobic effect Effects 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 230000006698 induction Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- XEEYBQQBJWHFJM-UHFFFAOYSA-N iron Substances [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 239000011344 liquid material Substances 0.000 description 1

- 244000144972 livestock Species 0.000 description 1

- CEQFOVLGLXCDCX-WUKNDPDISA-N methyl red Chemical compound C1=CC(N(C)C)=CC=C1\N=N\C1=CC=CC=C1C(O)=O CEQFOVLGLXCDCX-WUKNDPDISA-N 0.000 description 1

- CXKWCBBOMKCUKX-UHFFFAOYSA-M methylene blue Chemical compound [Cl-].C1=CC(N(C)C)=CC2=[S+]C3=CC(N(C)C)=CC=C3N=C21 CXKWCBBOMKCUKX-UHFFFAOYSA-M 0.000 description 1

- 229960000907 methylthioninium chloride Drugs 0.000 description 1

- 231100000989 no adverse effect Toxicity 0.000 description 1

- 230000009965 odorless effect Effects 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 238000000746 purification Methods 0.000 description 1

- 238000000197 pyrolysis Methods 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 238000002791 soaking Methods 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 239000011550 stock solution Substances 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 150000008163 sugars Chemical class 0.000 description 1

- 238000005979 thermal decomposition reaction Methods 0.000 description 1

- 239000002699 waste material Substances 0.000 description 1

- 239000008256 whipped cream Substances 0.000 description 1

Images

Landscapes

- Fodder In General (AREA)

Abstract

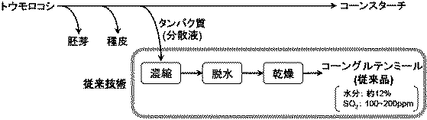

【解決手段】二酸化硫黄含量が30ppm未満であり、タンパク質含量が乾燥重量基準で50〜99重量%であるコーングルテンミール加熱処理品。105℃〜150℃でコーングルテンミール原料を加熱して二酸化硫黄含量が30ppm未満のコーングルテンミール加熱処理品を得る工程を包含するコーングルテンミール加熱処理品の製造方法。特定の実施形態では、前記コーングルテンミール原料への通気を行いながら前記加熱工程を行ってもよい。

【選択図】図2

Description

(項目1)

二酸化硫黄含量が30ppm未満であるコーングルテンミール加熱処理品。

二酸化硫黄含量が10ppm以下である項目1に記載のコーングルテンミール加熱処理品。

二酸化硫黄含量が30ppm未満であり、タンパク質含量が乾燥重量基準で50〜99重量%であるコーングルテンミール加熱処理品。

二酸化硫黄含量が10ppm以下である項目1Aに記載のコーングルテンミール加熱処理品。

タンパク質含量が乾燥重量基準で60〜95重量%である項目1Aまたは2Aに記載のコーングルテンミール加熱処理品。

澱粉含量が乾燥重量基準で0.5〜25重量%である項目1A〜3Aのいずれか1項に記載のコーングルテンミール加熱処理品。

105℃〜150℃でコーングルテンミール原料を加熱して二酸化硫黄含量が30ppm未満のコーングルテンミール加熱処理品を得る工程を包含する項目1または項目1Aに記載のコーングルテンミール加熱処理品の製造方法。

前記加熱工程での加熱温度が110℃〜140℃である項目3に記載の方法。

前記加熱工程での加熱温度が110℃〜135℃である項目3に記載の方法。

前記加熱工程での加熱温度が120℃〜135℃である項目3に記載の方法。

前記加熱工程での加熱温度が125℃〜135℃である項目3に記載の方法。

加熱を開始する際の前記コーングルテンミール原料の水分量が70重量%以下であり、二酸化硫黄含量が100〜3000ppmである項目3〜7のいずれか1項に記載の方法。

加熱時間が20分間以上270分間以下である、項目8に記載の方法。

加熱を開始する際の前記コーングルテンミール原料の水分量が10〜14重量%であり、二酸化硫黄含量が100〜200ppmである項目8に記載の方法。

加熱時間が20分間以上240分間以下である、項目10に記載の方法。

前記コーングルテンミール原料を水分量3%以下まで乾燥する、項目10〜11のいずれか1項に記載の方法。

加熱を開始する際の前記コーングルテンミール原料の水分量が20〜70重量%であり、二酸化硫黄含量が100〜3000ppmである項目8に記載の方法。

加熱時間が50分間以上270分間以下である、項目13に記載の方法。

前記コーングルテンミール原料を水分量3%以下まで乾燥する、項目13〜14のいずれか1項に記載の方法。

コーングルテンミール分散液またはコーングルテンミール濃縮液を脱水してコーングルテンミール原料を得る工程をさらに包含し、該コーングルテンミール分散液または該コーングルテンミール濃縮液のpHが1〜6に調整される、項目3〜15のいずれか1項に記載の方法。

前記コーングルテンミール分散液または前記コーングルテンミール濃縮液のpHが3〜4に調整される項目16に記載の方法。

前記加熱工程において加熱とともに前記コーングルテンミール原料への通気を行う項目3〜17のいずれか1項に記載の方法。

前記加熱工程が乾燥機を用いて連続式で行われ、ここで、該乾燥機が乾燥ゾーンを有し、乾燥開始時に前記コーングルテンミールが該乾燥ゾーンの入り口に入って出口へと移動し、乾燥終了時に前記コーングルテンミール加熱処理品が出口から出る項目3〜18のいずれか1項に記載の方法。

前記入り口温度が50℃〜200℃であり、出口温度が105℃〜150℃であり、ゾーン温度が105℃〜150℃である項目19に記載の方法。

前記加熱工程が乾燥機を用いてバッチ式で行われる項目3〜18のいずれか1項に記載の方法。

前記加熱温度が105℃〜150℃である項目21に記載の方法。

前記加熱工程において乾燥オーブン中に前記コーングルテンミール原料が置かれて乾燥される項目3〜18のいずれか1項に記載の方法。

前記加熱工程が130℃で50分間以上と同程度の加熱を行う、項目23に記載の方法。

前記加熱工程が105℃〜115℃であり、45分間〜210分間の加熱を行う項目3および8〜24のいずれか1項に記載の方法。

前記加熱工程が115℃〜125℃であり、40分間〜190分間の加熱を行う項目3および8〜24のいずれか1項に記載の方法。

前記加熱工程が125℃〜135℃であり、35分間〜170分間の加熱を行う項目3および8〜24のいずれか1項に記載の方法。

前記加熱工程が135℃〜145℃であり、30分間〜150分間の加熱を行う項目3および8〜24のいずれか1項に記載の方法。

前記加熱工程が、伝熱加熱型乾燥装置を用いて行われる、項目3〜28のいずれか1項に記載の方法。

コーングルテンミール原料としては、トウモロコシ粒のウェットミリングによって得られる、脱水後の任意のコーングルテンミールを使用することができる。例えば、コーンスターチの製造において副産物として得られる、脱水されているが乾燥されていないコーングルテンミールを使用してもよく、脱水後部分的に乾燥されたコーングルテンミールを使用してもよく、あるいは、従来通りの方法で製造されたコーングルテンミール粉末などを使用してもよい。あるいは、乾燥したグルテンミールの一部を未乾燥のコーングルテンミールと混合したものを使用してもよい。さらに例えば、以下においてより詳細に説明するように、コーングルテンミール分散液またはコーングルテンミール濃縮液を適切なpHに調整した後、脱水および加熱乾燥してもよい。

本発明のコーングルテンミール加熱処理品の製造方法は、105℃〜150℃でコーングルテンミール原料を加熱して二酸化硫黄含量が30ppm未満のコーングルテンミール加熱処理品を得る工程を包含する。コーングルテンミール原料の加熱時間は、得られるコーングルテンミール加熱処理品の二酸化硫黄含量を30ppm未満にするに充分な時間である。本発明によれば、コーングルテンミール原料を約105℃〜約150℃で加熱処理することで亜硫酸を低減できる。

(1)加熱温度が105℃〜115℃である場合、加熱時間は好ましくは約45分間以上であり、より好ましくは約60分間以上であり、さらに好ましくは約70分間以上であり、加熱時間は好ましくは約210分間以下であり、より好ましくは約190分間以下であり、さらに好ましくは約170分間以下である;

(2)加熱温度が115℃〜125℃である場合、加熱時間は好ましくは約40分間以上であり、より好ましくは約50分間以上であり、さらに好ましくは約60分間以上であり、加熱時間は好ましくは約190分間以下であり、より好ましくは約170分間以下であり、さらに好ましくは約150分間以下である;

(3)加熱温度が125℃〜135℃である場合、加熱時間は好ましくは約35分間以上であり、より好ましくは約40分間以上であり、さらに好ましくは約50分間以上であり、加熱時間は好ましくは約170分間以下であり、より好ましくは約150分間以下であり、さらに好ましくは約130分間以下である;

(4)加熱温度が135℃〜145℃である場合、加熱時間は好ましくは約30分間以上であり、より好ましくは約35分間以上であり、さらに好ましくは約40分間以上であり、加熱時間は好ましくは約150分間以下であり、より好ましくは約130分間以下であり、さらに好ましくは約110分間以下である。

(1)加熱温度が105℃〜115℃である場合、加熱時間は好ましくは約45分間以上であり、より好ましくは約60分間以上であり、さらに好ましくは約70分間以上であり、加熱時間は好ましくは約180分間以下であり、より好ましくは約160分間以下であり、さらに好ましくは約140分間以下である;

(2)加熱温度が115℃〜125℃である場合、加熱時間は好ましくは約40分間以上であり、より好ましくは約50分間以上であり、さらに好ましくは約60分間以上であり、加熱時間は好ましくは約160分間以下であり、より好ましくは約140分間以下であり、さらに好ましくは約120分間以下である;

(3)加熱温度が125℃〜135℃である場合、加熱時間は好ましくは約35分間以上であり、より好ましくは約40分間以上であり、さらに好ましくは約50分間以上であり、加熱時間は好ましくは約140分間以下であり、より好ましくは約120分間以下であり、さらに好ましくは約100分間以下である;

(4)加熱温度が135℃〜145℃である場合、加熱時間は好ましくは約30分間以上であり、より好ましくは約35分間以上であり、さらに好ましくは約40分間以上であり、加熱時間は好ましくは約120分間以下であり、より好ましくは約100分間以下であり、さらに好ましくは約80分間以下である。

(1)加熱温度が105℃〜115℃である場合、加熱時間は好ましくは約60分間以上であり、より好ましくは約75分間以上であり、さらに好ましくは約85分間以上であり、加熱時間は好ましくは約195分間以下であり、より好ましくは約175分間以下であり、さらに好ましくは約155分間以下である;

(2)加熱温度が115℃〜125℃である場合、加熱時間は好ましくは約55分間以上であり、より好ましくは約65分間以上であり、さらに好ましくは約75分間以上であり、加熱時間は好ましくは約175分間以下であり、より好ましくは約155分間以下であり、さらに好ましくは約135分間以下である;

(3)加熱温度が125℃〜135℃である場合、加熱時間は好ましくは約50分間以上であり、より好ましくは約55分間以上であり、さらに好ましくは約65分間以上であり、加熱時間は好ましくは約155分間以下であり、より好ましくは約135分間以下であり、さらに好ましくは約115分間以下である;

(4)加熱温度が135℃〜145℃である場合、加熱時間は好ましくは約45分間以上であり、より好ましくは約50分間以上であり、さらに好ましくは約55分間以上であり、加熱時間は好ましくは約135分間以下であり、より好ましくは約115分間以下であり、さらに好ましくは約95分間以下である。

(1)加熱温度が105℃〜115℃である場合、加熱時間は好ましくは約75分間以上であり、より好ましくは約90分間以上であり、さらに好ましくは約100分間以上であり、加熱時間は好ましくは約210分間以下であり、より好ましくは約190分間以下であり、さらに好ましくは約170分間以下である;

(2)加熱温度が115℃〜125℃である場合、加熱時間は好ましくは約70分間以上であり、より好ましくは約80分間以上であり、さらに好ましくは約90分間以上であり、加熱時間は好ましくは約190分間以下であり、より好ましくは約170分間以下であり、さらに好ましくは約150分間以下である;

(3)加熱温度が125℃〜135℃である場合、加熱時間は好ましくは約65分間以上であり、より好ましくは約70分間以上であり、さらに好ましくは約80分間以上であり、加熱時間は好ましくは約170分間以下であり、より好ましくは約150分間以下であり、さらに好ましくは約130分間以下である;

(4)加熱温度が135℃〜145℃である場合、加熱時間は好ましくは約60分間以上であり、より好ましくは約65分間以上であり、さらに好ましくは約70分間以上であり、加熱時間は好ましくは約150分間以下であり、より好ましくは約130分間以下であり、さらに好ましくは約110分間以下である。

本発明のコーングルテンミール加熱処理品は、二酸化硫黄含量が約30ppm未満である。本発明のコーングルテンミール加熱処理品は、好ましくは、二酸化硫黄含量が約10ppm以下である。二酸化硫黄含量が約30ppmよりもさらに一段と低いレベル、例えば約20ppm以下または約10ppm以下であると、二酸化硫黄の臭いがせず、さらにコーングルテンミールに独特の臭いも薄く、他の食品材料と混合して使用するのに特に有利である。本発明のコーングルテンミール加熱処理品の二酸化硫黄含量に特に下限はない。メイラード反応による着色などの問題が特になければ、本発明のコーングルテンミール加熱処理品の二酸化硫黄含量は少なければ少ないほど好ましい。

二酸化硫黄含量は改良ランキン法のアルカリ滴定法に基づいて測定した。具体的には以下の通り。ランキン用丸底フラスコに試料4gを量りとり、純水40mLと25%リン酸10mLを加えて改良ランキン型蒸留装置にセットした。ランキン用丸底フラスコをバーナーで加熱しながら窒素ガスを0.5〜0.6L/分の速度で15分間通気し、引き続き加熱なしで通気を15分間継続した。通気によって発生した気体の全量を混合指示薬(メチルレッドおよびメチレンブルー)と0.01N水酸化ナトリウム水溶液1滴を含む0.3%過酸化水素水10mL(以後捕集液と呼ぶ)に通し、通気蒸留によって発生した亜硫酸ガスを硫酸イオンとして捕集した。捕集液を0.01N水酸化ナトリウム水溶液で滴定し、乾燥重量あたりの二酸化硫黄含量(ppm)を算出した。

サンプルの着色性を評価するために、以下の方法で着色度を測定した。フタ付ガラス製試験管にサンプルを無水換算で1g入れ、12%塩酸を10mL加えてサンプルを分散させた。試験管を沸騰水中に漬け、時折攪拌しながら1時間加熱した。加熱終了後10N−水酸化ナトリウム溶液で中和し、水を加えて全量を14mLとした。ろ過により固形分を除き、ろ液を水で二倍に希釈したものを吸光度計で分析した。420nmにおける吸光度を着色度とした。本測定ではコーングルテンミールが分解して生じるアミノ酸と糖質とのメイラード反応による着色のおこりやすさを見ることができる。

サンプルのタンパク質含量を澱粉糖技術部会編「澱粉糖関連工業分析法」94ページに記載のセミミクロケルダール法に基づいて測定した。この方法では、サンプル中の湿重量基準でのタンパク質含量が測定される。湿重量基準濃度から乾燥重量基準濃度への変換は、湿重量基準の水分含量をw重量%、湿重量基準のタンパク質含量をp重量%とした場合、乾燥重量基準濃度のタンパク質含量はp/(1−0.01×w)によって計算される。

サンプルの澱粉含量を以下の方法に基づいて測定した。試料3gを300ml三角フラスコに入れ、25%塩酸20mlと純水200mlを加えた。これを沸騰水中で加熱分解したのち冷却し、水酸化ナトリウム水溶液を用いて中和した。これをろ過したのち澱粉糖技術部会編「澱粉糖関連工業分析法」11ページに記載のソモギ変法を用いて還元糖量をもとめ、元の澱粉含量を算出した。この方法では、サンプル中の湿重量基準でのタンパク質含量が測定される。湿重量基準濃度から乾燥重量基準濃度への変換は、湿重量基準の水分含量をw重量%、湿重量基準の澱粉含量をc重量%とした場合、乾燥重量基準の澱粉含量はc/(1−0.01×w)によって計算される。

加熱温度と時間の影響を調べるために、以下のようなテーブルテストを行った。

加熱温度と時間の影響を調べるために、バッチ処理で以下のような実機試験を行った。

加熱温度と時間の影響を調べるために、連続処理で以下のような実機試験を行った。

加熱温度と時間の影響を調べるために、連続処理で以下のような実機試験を行った。

pHの影響を調べるために、バッチ処理で以下のようなテーブルテストを行った。

pHの影響を調べるために、バッチ処理で以下のようなテーブルテストを行った。

用)により脱水したコーングルテンミール(水分61%、二酸化硫黄含量410ppm)

を回収し、ステンレス製バットにひろげたものを送風式定温乾燥器中で130℃、2時間大気圧下で加熱した。またpH2〜4の各pHの濃縮液のろ過のしやすさを調べるため、吸引ろ過の開始から終了までの時間を計測した。得られたサンプルの水分、二酸化硫黄含量と着色度を測定した。結果を表4に示す。

5人のパネラーによる官能検査で、加熱処理をしたコーングルテンミールの臭気を評価した。表5に示す3種類のサンプルをそれぞれ紙コップに5gずつ入れ、それをそのままの臭気(乾物臭気)、もしくは55℃の蒸留水25mLに懸濁したものの臭気(湿潤臭気)を嗅ぎ、点数をつけた。得点は未処理の原料の臭気の強さを5点、無臭を0点として、サンプルの臭気の強さを判別した。表5に各パネラーが採点した得点の平均値を示す。表5より、加熱処理によってコーングルテンミールに特有の臭気が低減されて、食品に添加した際に食品の風味に与える影響が少ないことが分かる。

原料として通常のコーングルテンミールの製造工程で得られるコーングルテンミール分散液、およびその濃縮液を用い水中での亜硫酸類除去試験を行った。500mL容のセパラブルフラスコに通常のコーングルテンミールの製造工程で得られるコーングルテンミール分散液(固形分濃度2.0%)あるいは濃縮液(固形分濃度11.4%)200mLを入れ、pHを4に調製した。フラスコを100℃に保たれたオイルバスに漬けて、エアーポンプで液中に空気を流速800mL/minで通気しながら60分間加熱した。比較として加熱せずに通気のみのもの、あるいは通気をせずに加熱のみの条件で試験を行った。吸引ろ過によって通気加熱後の分散液からコーングルテンミールを回収し、60℃で一晩乾燥させた後に二酸化硫黄含量を測定した。条件と結果を表6に示す。

各試験における加熱温度と加熱時間の関係を図7に示す。図7において、「机上試験、乾燥原料」は、実施例1の結果を示し;「実機バッチ試験、乾燥原料」は、実施例2の結果を示し;「机上試験、脱水ケーキ」は、実施例6の結果を示す。二酸化硫黄含量が30ppm以内に減少したものを黒塗りで、30ppm以上のものを白抜きで示す。本発明において二酸化硫黄含量が30ppm未満となる加熱温度と加熱時間の組み合わせが、点線で示した特定の領域内に存在することが分かる。

Claims (31)

- 二酸化硫黄含量が30ppm未満であり、タンパク質含量が乾燥重量基準で50〜99重量%であるコーングルテンミール加熱処理品。

- 二酸化硫黄含量が10ppm以下である請求項1に記載のコーングルテンミール加熱処理品。

- タンパク質含量が乾燥重量基準で60〜95重量%である請求項1または2に記載のコーングルテンミール加熱処理品。

- 澱粉含量が乾燥重量基準で0.5〜25重量%である請求項1〜3のいずれか1項に記載のコーングルテンミール加熱処理品。

- 105℃〜150℃でコーングルテンミール原料を加熱して二酸化硫黄含量が30ppm未満のコーングルテンミール加熱処理品を得る工程を包含する請求項1に記載のコーングルテンミール加熱処理品の製造方法。

- 前記加熱工程での加熱温度が110℃〜140℃である請求項5に記載の方法。

- 前記加熱工程での加熱温度が110℃〜135℃である請求項5に記載の方法。

- 前記加熱工程での加熱温度が120℃〜135℃である請求項5に記載の方法。

- 前記加熱工程での加熱温度が125℃〜135℃である請求項5に記載の方法。

- 加熱を開始する際の前記コーングルテンミール原料の水分量が70重量%以下であり、二酸化硫黄含量が100〜3000ppmである請求項5〜9のいずれか1項に記載の方法。

- 加熱時間が20分間以上270分間以下である、請求項10に記載の方法。

- 加熱を開始する際の前記コーングルテンミール原料の水分量が10〜14重量%であり、二酸化硫黄含量が100〜200ppmである請求項10に記載の方法。

- 加熱時間が20分間以上240分間以下である、請求項12に記載の方法。

- 前記コーングルテンミール原料を水分量3%以下まで乾燥する、請求項12〜13のいずれか1項に記載の方法。

- 加熱を開始する際の前記コーングルテンミール原料の水分量が20〜70重量%であり、二酸化硫黄含量が100〜3000ppmである請求項10に記載の方法。

- 加熱時間が50分間以上270分間以下である、請求項15に記載の方法。

- 前記コーングルテンミール原料を水分量3%以下まで乾燥する、請求項15〜16のいずれか1項に記載の方法。

- コーングルテンミール分散液またはコーングルテンミール濃縮液を脱水してコーングルテンミール原料を得る工程をさらに包含し、該コーングルテンミール分散液または該コーングルテンミール濃縮液のpHが1〜6に調整される、請求項5〜17のいずれか1項に記載の方法。

- 前記コーングルテンミール分散液または前記コーングルテンミール濃縮液のpHが3〜4に調整される請求項18に記載の方法。

- 前記加熱工程において加熱とともに前記コーングルテンミール原料への通気を行う請求項5〜19のいずれか1項に記載の方法。

- 前記加熱工程が乾燥機を用いて連続式で行われ、ここで、該乾燥機が乾燥ゾーンを有し、乾燥開始時に前記コーングルテンミールが該乾燥ゾーンの入り口に入って出口へと移動し、乾燥終了時に前記コーングルテンミール加熱処理品が出口から出る請求項5〜20のいずれか1項に記載の方法。

- 前記入り口温度が50℃〜200℃であり、出口温度が105℃〜150℃であり、ゾーン温度が105℃〜150℃である請求項21に記載の方法。

- 前記加熱工程が乾燥機を用いてバッチ式で行われる請求項5〜20のいずれか1項に記載の方法。

- 前記加熱温度が105℃〜150℃である請求項23に記載の方法。

- 前記加熱工程において乾燥オーブン中に前記コーングルテンミール原料が置かれて乾燥される請求項5〜20のいずれか1項に記載の方法。

- 前記加熱工程が130℃で50分間以上と同程度の加熱を行う、請求項25に記載の方法。

- 前記加熱工程が105℃〜115℃であり、45分間〜210分間の加熱を行う請求項5および10〜26のいずれか1項に記載の方法。

- 前記加熱工程が115℃〜125℃であり、40分間〜190分間の加熱を行う請求項5および10〜26のいずれか1項に記載の方法。

- 前記加熱工程が125℃〜135℃であり、35分間〜170分間の加熱を行う請求項5および10〜26のいずれか1項に記載の方法。

- 前記加熱工程が135℃〜145℃であり、30分間〜150分間の加熱を行う請求項5および10〜26のいずれか1項に記載の方法。

- 前記加熱工程が、伝熱加熱型乾燥装置を用いて行われる、請求項5〜30のいずれか1項に記載の方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010225254A JP4750901B2 (ja) | 2009-10-06 | 2010-10-04 | コーングルテンミールからの亜硫酸類除去方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009232452 | 2009-10-06 | ||

| JP2009232452 | 2009-10-06 | ||

| JP2010225254A JP4750901B2 (ja) | 2009-10-06 | 2010-10-04 | コーングルテンミールからの亜硫酸類除去方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2011097928A true JP2011097928A (ja) | 2011-05-19 |

| JP4750901B2 JP4750901B2 (ja) | 2011-08-17 |

Family

ID=44189646

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010225254A Active JP4750901B2 (ja) | 2009-10-06 | 2010-10-04 | コーングルテンミールからの亜硫酸類除去方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4750901B2 (ja) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014142243A1 (ja) * | 2013-03-15 | 2014-09-18 | グリコ栄養食品株式会社 | グルテン改質物、その製造方法、及びそれを含む食品 |

| WO2017165748A1 (en) * | 2016-03-24 | 2017-09-28 | Cargill, Incorporated | Corn protein product having decreased free sulfite levels & method for manufacturing same |

| WO2017165756A1 (en) * | 2016-03-24 | 2017-09-28 | Cargill, Incorporated | Corn protein concentrate and methods of manufacturing same |

| CN107849099A (zh) * | 2015-03-24 | 2018-03-27 | 嘉吉公司 | 玉米蛋白分离物及其制造方法 |

| WO2019060179A1 (en) * | 2017-09-21 | 2019-03-28 | Cargill, Incorporated | MAIN PROTEIN RETENTION DURING EXTRACTION |

| WO2023017710A1 (ja) * | 2021-08-13 | 2023-02-16 | 株式会社フジワラテクノアート | 糸状菌固体培養物、組成物、及び、食品、動物用飼料、食品添加剤、又は動物用飼料添加剤、並びに糸状菌固体培養物の製造方法 |

| JP7454201B1 (ja) | 2023-02-10 | 2024-03-22 | 株式会社フジワラテクノアート | 糸状菌固体培養物の製造方法、及び糸状菌固体培養物 |

| US11980217B2 (en) | 2017-08-02 | 2024-05-14 | Cargill, Incorporated | Extruded corn protein material |

| US11985990B2 (en) | 2016-09-23 | 2024-05-21 | Cargill, Incorporated | Corn protein retention during extraction |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5759223A (en) * | 1996-05-13 | 1998-06-02 | Cargill, Incorporated | Heat-treated corn gluten meal for fungal supplementation |

-

2010

- 2010-10-04 JP JP2010225254A patent/JP4750901B2/ja active Active

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5759223A (en) * | 1996-05-13 | 1998-06-02 | Cargill, Incorporated | Heat-treated corn gluten meal for fungal supplementation |

Cited By (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014142243A1 (ja) * | 2013-03-15 | 2014-09-18 | グリコ栄養食品株式会社 | グルテン改質物、その製造方法、及びそれを含む食品 |

| CN107849099A (zh) * | 2015-03-24 | 2018-03-27 | 嘉吉公司 | 玉米蛋白分离物及其制造方法 |

| CN108882731B (zh) * | 2016-03-24 | 2023-06-30 | 嘉吉公司 | 玉米蛋白质浓缩物及其制备方法 |

| WO2017165748A1 (en) * | 2016-03-24 | 2017-09-28 | Cargill, Incorporated | Corn protein product having decreased free sulfite levels & method for manufacturing same |

| WO2017165756A1 (en) * | 2016-03-24 | 2017-09-28 | Cargill, Incorporated | Corn protein concentrate and methods of manufacturing same |

| CN108777983A (zh) * | 2016-03-24 | 2018-11-09 | 嘉吉公司 | 具有降低的游离亚硫酸盐水平的玉米蛋白产物及其制造方法 |

| CN108882731A (zh) * | 2016-03-24 | 2018-11-23 | 嘉吉公司 | 玉米蛋白质浓缩物及其制备方法 |

| EP3858153A1 (en) * | 2016-03-24 | 2021-08-04 | Cargill, Incorporated | Corn protein product having decreased free sulfite levels and method for manufacturing same |

| US11375736B2 (en) | 2016-03-24 | 2022-07-05 | Cargill, Incorporated | Corn protein product having decreased free sulfite levels and method for manufacturing same |

| US11985990B2 (en) | 2016-09-23 | 2024-05-21 | Cargill, Incorporated | Corn protein retention during extraction |

| US11980217B2 (en) | 2017-08-02 | 2024-05-14 | Cargill, Incorporated | Extruded corn protein material |

| WO2019060179A1 (en) * | 2017-09-21 | 2019-03-28 | Cargill, Incorporated | MAIN PROTEIN RETENTION DURING EXTRACTION |

| US11667670B2 (en) | 2017-09-21 | 2023-06-06 | Cargill, Incorporated | Corn protein retention during extraction |

| WO2023017710A1 (ja) * | 2021-08-13 | 2023-02-16 | 株式会社フジワラテクノアート | 糸状菌固体培養物、組成物、及び、食品、動物用飼料、食品添加剤、又は動物用飼料添加剤、並びに糸状菌固体培養物の製造方法 |

| JP7454201B1 (ja) | 2023-02-10 | 2024-03-22 | 株式会社フジワラテクノアート | 糸状菌固体培養物の製造方法、及び糸状菌固体培養物 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4750901B2 (ja) | 2011-08-17 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4750901B2 (ja) | コーングルテンミールからの亜硫酸類除去方法 | |

| JP4797986B2 (ja) | カプシノイド含有トウガラシ乾燥物およびその乾燥方法 | |

| AU2014298495B2 (en) | Method for producing hydrolysed keratinaceous material | |

| US4966733A (en) | Rendering processes | |

| Ojha et al. | Study of nutritional, phytochemicals and functional properties of mango kernel powder | |

| HU193272B (en) | Method for processing soya | |

| EP1641347A2 (en) | Whole cocoa bean products | |

| RU2615819C1 (ru) | Способ комбинированного получения растительных порошков из различных видов сельскохозяйственного сырья и дикоросов | |

| De Paris et al. | Production and spray drying of protein hydrolyzate obtained from tilapia processing by-products | |

| US1553634A (en) | Process for preparing cotton seed meal for use as alpha feedstuff | |

| CN104974547A (zh) | 一种提取可可豆中色素的方法 | |

| BE1024444B1 (nl) | Werkwijze voor het bereiden van een verteerbaar pluimen of haarmeel | |

| EP3866617B1 (en) | Method and device for drying plant material | |

| US3071468A (en) | Poultry offal conversion process | |

| US313665A (en) | Process of extracting the oil and albuminoid matter from corn | |

| AU2021371789A1 (en) | Method for producing a protein meal from insects, in particular from insect larvae and insect pupae, or from worms, and drying apparatus for use in such a method | |

| EP0411178B1 (fr) | Procédé de préparation d'un produit cuit à conservation prolongée à base de protéine animale | |

| EP1439760B1 (en) | A process for precooking grains and an equipment for precooking grains | |

| EP2214510B1 (en) | Treating locust bean gum powder | |

| JP2002153232A (ja) | にんにく卵黄の製造方法 | |

| EP0048771B1 (en) | Low temperature rendering process and a plant for rendering animal or vegetable raw material | |

| US3033683A (en) | Preparation of oilseed meal containing soybean soapstock | |

| JP3719950B2 (ja) | 乾燥おから | |

| RU2016522C1 (ru) | Способ получения сухого кормового мицелия | |

| US1440727A (en) | Process of treating garbage |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110412 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20110412 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110517 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110519 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4750901 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140527 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |