JP2010533756A - 無鉛焼結潤滑材料及びその製造のための焼結粉末 - Google Patents

無鉛焼結潤滑材料及びその製造のための焼結粉末 Download PDFInfo

- Publication number

- JP2010533756A JP2010533756A JP2010516489A JP2010516489A JP2010533756A JP 2010533756 A JP2010533756 A JP 2010533756A JP 2010516489 A JP2010516489 A JP 2010516489A JP 2010516489 A JP2010516489 A JP 2010516489A JP 2010533756 A JP2010533756 A JP 2010533756A

- Authority

- JP

- Japan

- Prior art keywords

- lubricating material

- sintered

- boron nitride

- material according

- hexagonal boron

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000000463 material Substances 0.000 title claims abstract description 90

- 239000000843 powder Substances 0.000 title claims abstract description 15

- 230000001050 lubricating effect Effects 0.000 title claims description 51

- 238000004519 manufacturing process Methods 0.000 title abstract description 4

- 239000002245 particle Substances 0.000 claims abstract description 32

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 claims abstract description 30

- 229910052582 BN Inorganic materials 0.000 claims abstract description 29

- 239000000314 lubricant Substances 0.000 claims abstract description 25

- 239000007787 solid Substances 0.000 claims abstract description 20

- 229910000831 Steel Inorganic materials 0.000 claims abstract description 15

- 239000010959 steel Substances 0.000 claims abstract description 15

- 150000001875 compounds Chemical class 0.000 claims abstract description 7

- 238000009826 distribution Methods 0.000 claims abstract description 7

- 229910016347 CuSn Inorganic materials 0.000 claims abstract description 6

- 239000000758 substrate Substances 0.000 claims description 22

- 229910000897 Babbitt (metal) Inorganic materials 0.000 claims description 15

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 claims description 15

- 229910052718 tin Inorganic materials 0.000 claims description 15

- KUNSUQLRTQLHQQ-UHFFFAOYSA-N copper tin Chemical compound [Cu].[Sn] KUNSUQLRTQLHQQ-UHFFFAOYSA-N 0.000 claims description 12

- 239000000203 mixture Substances 0.000 claims description 12

- 229910000906 Bronze Inorganic materials 0.000 claims description 9

- 239000010974 bronze Substances 0.000 claims description 9

- 238000009472 formulation Methods 0.000 claims description 6

- 239000010419 fine particle Substances 0.000 claims description 4

- 239000010410 layer Substances 0.000 abstract 1

- 239000011241 protective layer Substances 0.000 abstract 1

- 235000019589 hardness Nutrition 0.000 description 14

- 239000010949 copper Substances 0.000 description 12

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 10

- 229910052802 copper Inorganic materials 0.000 description 10

- 238000005245 sintering Methods 0.000 description 10

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 8

- 229910052797 bismuth Inorganic materials 0.000 description 7

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 7

- 238000000576 coating method Methods 0.000 description 6

- 229910002804 graphite Inorganic materials 0.000 description 6

- 239000010439 graphite Substances 0.000 description 6

- 238000005461 lubrication Methods 0.000 description 6

- CWQXQMHSOZUFJS-UHFFFAOYSA-N molybdenum disulfide Chemical compound S=[Mo]=S CWQXQMHSOZUFJS-UHFFFAOYSA-N 0.000 description 5

- 229910052982 molybdenum disulfide Inorganic materials 0.000 description 5

- 230000008901 benefit Effects 0.000 description 4

- 239000011230 binding agent Substances 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 3

- 238000002485 combustion reaction Methods 0.000 description 3

- 230000000052 comparative effect Effects 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 238000005096 rolling process Methods 0.000 description 3

- 238000012360 testing method Methods 0.000 description 3

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 2

- 229910000881 Cu alloy Inorganic materials 0.000 description 2

- 230000002776 aggregation Effects 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 238000005260 corrosion Methods 0.000 description 2

- 230000007797 corrosion Effects 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 238000011068 loading method Methods 0.000 description 2

- 230000007246 mechanism Effects 0.000 description 2

- 239000007769 metal material Substances 0.000 description 2

- 238000000034 method Methods 0.000 description 2

- 238000010298 pulverizing process Methods 0.000 description 2

- 238000009827 uniform distribution Methods 0.000 description 2

- 229910000975 Carbon steel Inorganic materials 0.000 description 1

- 229910016006 MoSi Inorganic materials 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000000711 cancerogenic effect Effects 0.000 description 1

- 239000010962 carbon steel Substances 0.000 description 1

- 231100000315 carcinogenic Toxicity 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 239000007789 gas Substances 0.000 description 1

- 239000012208 gear oil Substances 0.000 description 1

- 239000000383 hazardous chemical Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000005259 measurement Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 229910052757 nitrogen Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- OFNHPGDEEMZPFG-UHFFFAOYSA-N phosphanylidynenickel Chemical compound [P].[Ni] OFNHPGDEEMZPFG-UHFFFAOYSA-N 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 230000008023 solidification Effects 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- 231100000331 toxic Toxicity 0.000 description 1

- 230000002588 toxic effect Effects 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

- 238000003466 welding Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M103/00—Lubricating compositions characterised by the base-material being an inorganic material

- C10M103/04—Metals; Alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C32/00—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ

- C22C32/0047—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with carbides, nitrides, borides or silicides as the main non-metallic constituents

- C22C32/0068—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with carbides, nitrides, borides or silicides as the main non-metallic constituents only nitrides

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C33/00—Parts of bearings; Special methods for making bearings or parts thereof

- F16C33/02—Parts of sliding-contact bearings

- F16C33/04—Brasses; Bushes; Linings

- F16C33/06—Sliding surface mainly made of metal

- F16C33/12—Structural composition; Use of special materials or surface treatments, e.g. for rust-proofing

- F16C33/121—Use of special materials

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10M—LUBRICATING COMPOSITIONS; USE OF CHEMICAL SUBSTANCES EITHER ALONE OR AS LUBRICATING INGREDIENTS IN A LUBRICATING COMPOSITION

- C10M7/00—Solid or semi-solid compositions essentially based on lubricating components other than mineral lubricating oils or fatty oils and their use as lubricants; Use as lubricants of single solid or semi-solid substances

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2204/00—Metallic materials; Alloys

- F16C2204/10—Alloys based on copper

- F16C2204/12—Alloys based on copper with tin as the next major constituent

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- General Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Sliding-Contact Bearings (AREA)

- Powder Metallurgy (AREA)

- Lubricants (AREA)

Abstract

Description

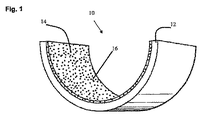

図1は、本発明の特性を備えるベアリング半シェルの斜視図である。

図2は、図1のベアリングシェルを切断して表した拡大断面図である。

図3は、本発明による潤滑部材のテストのランニング図である。

12: 鋼支持層

14: ベアリング金属層

16: 窒化硼素粒子

18: 基材

Claims (15)

- Cu又はCuSn基材から成る焼結基材(18)と固体潤滑剤を含む無鉛潤滑材料であって、

1CuSn8Niから成る固体基材が六方晶窒化硼素を含み、六方晶窒化硼素が平均粒度10μm以下内の微細粒分布にて存在し、六方晶窒化硼素の粒子(16)の凝集塊が200μm未満の大きさであることを特徴とする潤滑材料。 - 六方晶窒化硼素が平均粒度5μm〜7μmの微細粒分布にて存在することを特徴とする請求項1に記載の潤滑材料。

- 凝集塊が80μm未満の大きさであることを特徴とする請求項1又は2に記載の潤滑材料。

- 粒子の凝集塊が焼結基材(18)の平均観測粒度未満の大きさであることを特徴とする請求項1〜3の何れか1つに記載の潤滑材料。

- ASTM規格E−112で測定される焼結基材(18)の平均観測粒度が2〜3.5であることを特徴とする請求項4に記載の潤滑材料。

- 六方晶窒化硼素が潤滑材料中の全配合物の0.05〜5重量%で存在することを特徴とする請求項1〜5の何れか1つに記載の潤滑材料。

- 六方晶窒化硼素が潤滑材料中の全配合物の0.05〜1重量%で存在することを特徴とする請求項6に記載の潤滑材料。

- 基材(18)に錫が0〜10重量%で含まれることを特徴とする請求項1〜7の何れか1つに記載の潤滑材料。

- 基材(18)がCuSn6Ni又はCuSn8Ni青銅から成ることを特徴とする請求項8に記載の潤滑材料。

- Fe3P、MoSiz及びc−BNから成る群から選ばれた少なくとも1つにより硬質相が形成されて成ることを特徴とする請求項1〜9の何れか1つに記載の潤滑材料。

- 鋼支持層(12)と、請求項1〜10の何れか1つに記載の潤滑材料の焼結溶着ベアリング金属層(14)とを含む潤滑配合物材料。

- 潤滑部請求項11に記載の潤滑配合物材料から成る潤滑部材。

- 請求項1〜10の何れか1つの記載の潤滑材料を製造するための、Cu又はCuSnを基材粉末とする焼結粉末であって、六方晶窒化硼素の粒子(16)が平均粒度10μm以下の微細粒分布にて存在し、六方晶窒化硼素の粒子(16)の凝集塊が200μm未満の大きさであることを特徴とする焼結粉末。

- 六方晶窒化硼素の粒子(16)が平均粒度5μm〜7μmの微細粒分布にて存在する請求ことを特徴とする項13に記載の焼結粉末。

- 凝集塊が80μm未満の大きさであることを特徴とする請求項13又は14に記載の焼結粉末。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102007033902A DE102007033902B3 (de) | 2007-07-20 | 2007-07-20 | Bleifreier gesinterter Gleitlagerwerkstoff und Sinterpulver zur Herstellung desselben |

| PCT/EP2008/059233 WO2009013178A2 (de) | 2007-07-20 | 2008-07-15 | Bleifreier gesinterter gleitlagerwerkstoff und sinterpulver zur herstellung desselben |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010533756A true JP2010533756A (ja) | 2010-10-28 |

| JP2010533756A5 JP2010533756A5 (ja) | 2013-09-05 |

Family

ID=39967413

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2010516489A Pending JP2010533756A (ja) | 2007-07-20 | 2008-07-15 | 無鉛焼結潤滑材料及びその製造のための焼結粉末 |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US8703660B2 (ja) |

| EP (1) | EP2171109B1 (ja) |

| JP (1) | JP2010533756A (ja) |

| KR (1) | KR20100049605A (ja) |

| BR (1) | BRPI0814442A2 (ja) |

| DE (1) | DE102007033902B3 (ja) |

| WO (1) | WO2009013178A2 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102009002442B4 (de) | 2009-04-16 | 2013-04-18 | Federal-Mogul Wiesbaden Gmbh | Gesinterter Gleitlagerwerkstoff und Gleitlagerelement |

| DE102009002894A1 (de) * | 2009-05-07 | 2010-11-18 | Federal-Mogul Wiesbaden Gmbh | Gleitlagermaterial |

| DE102009052302A1 (de) * | 2009-11-09 | 2011-05-12 | Dow Corning Gmbh | Lagerelement mit festschmierstoffhaltiger Imprägnierung |

| US9187682B2 (en) | 2011-06-24 | 2015-11-17 | Emerson Climate Technologies, Inc. | Refrigeration compressor lubricant |

| JP5971995B2 (ja) * | 2012-03-19 | 2016-08-17 | 大同メタル工業株式会社 | 半割軸受及びすべり軸受 |

| US20150147012A1 (en) * | 2013-11-27 | 2015-05-28 | Emerson Climate Technologies, Inc. | Bearing performance for compressors using high energy refrigerants with sulfur-based oil additives |

| GB2538283B (en) * | 2015-05-14 | 2021-06-23 | Mahle Int Gmbh | Plain bearing and method |

| DE102015223643B4 (de) * | 2015-11-30 | 2018-02-22 | Robert Bosch Gmbh | Verfahren zur Herstellung einer Pendelanordnung einer Pendellaservorrichtung sowie Pendellaservorrichtung |

| DE102017105602B3 (de) * | 2017-03-16 | 2018-05-17 | Ks Gleitlager Gmbh | Gleitlagerverbundwerkstoff mit einer metallischen Stützschicht und einer metallischen Lagermetallschicht |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62255591A (ja) * | 1986-04-30 | 1987-11-07 | Riken Corp | 摺動部材の組合せ |

| JPH0499834A (ja) * | 1990-08-14 | 1992-03-31 | Taiho Kogyo Co Ltd | 摺動材料 |

| JPH04320495A (ja) * | 1991-04-18 | 1992-11-11 | Nippon Steel Corp | 自己潤滑性複合材料及びその製造方法 |

| JPH11246884A (ja) * | 1998-02-27 | 1999-09-14 | Shin Etsu Chem Co Ltd | 熱伝導性シリコーン組成物 |

| JP2002285262A (ja) * | 2001-03-23 | 2002-10-03 | Daido Metal Co Ltd | 銅系複層摺動材料 |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB1035216A (en) | 1962-03-28 | 1966-07-06 | Gert Deventer | Method of and apparatus for fabricating self-lubricating articles or components, and articles or components made by the method |

| EP0224619B1 (en) * | 1985-11-04 | 1990-03-28 | JPI Transportation Products, Inc. | Bearing materials |

| JP2601333B2 (ja) * | 1988-10-05 | 1997-04-16 | 三井金属鉱業株式会社 | 複合砥石およびその製造方法 |

| JP3340908B2 (ja) * | 1996-02-29 | 2002-11-05 | 大同メタル工業株式会社 | 焼結摺動部材及びその製造方法 |

| JP2002295473A (ja) * | 2001-03-28 | 2002-10-09 | Senju Metal Ind Co Ltd | 鉛フリージャーナル軸受 |

| JP3839740B2 (ja) * | 2002-03-18 | 2006-11-01 | 大同メタル工業株式会社 | 摺動材料 |

| US6837915B2 (en) * | 2002-09-20 | 2005-01-04 | Scm Metal Products, Inc. | High density, metal-based materials having low coefficients of friction and wear rates |

| DE102004011831B3 (de) | 2004-03-11 | 2005-03-31 | Federal-Mogul Deva Gmbh | Gesinterter Gleitlagerwerkstoff, Gleitlagerverbundwerkstoff sowie dessen Verwendungen |

-

2007

- 2007-07-20 DE DE102007033902A patent/DE102007033902B3/de not_active Expired - Fee Related

-

2008

- 2008-07-15 JP JP2010516489A patent/JP2010533756A/ja active Pending

- 2008-07-15 US US12/669,363 patent/US8703660B2/en not_active Expired - Fee Related

- 2008-07-15 WO PCT/EP2008/059233 patent/WO2009013178A2/de active Application Filing

- 2008-07-15 KR KR1020107003725A patent/KR20100049605A/ko active Search and Examination

- 2008-07-15 EP EP08775092.3A patent/EP2171109B1/de not_active Not-in-force

- 2008-07-15 BR BRPI0814442-7A2A patent/BRPI0814442A2/pt not_active IP Right Cessation

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62255591A (ja) * | 1986-04-30 | 1987-11-07 | Riken Corp | 摺動部材の組合せ |

| JPH0499834A (ja) * | 1990-08-14 | 1992-03-31 | Taiho Kogyo Co Ltd | 摺動材料 |

| JPH04320495A (ja) * | 1991-04-18 | 1992-11-11 | Nippon Steel Corp | 自己潤滑性複合材料及びその製造方法 |

| JPH11246884A (ja) * | 1998-02-27 | 1999-09-14 | Shin Etsu Chem Co Ltd | 熱伝導性シリコーン組成物 |

| JP2002285262A (ja) * | 2001-03-23 | 2002-10-03 | Daido Metal Co Ltd | 銅系複層摺動材料 |

Also Published As

| Publication number | Publication date |

|---|---|

| US8703660B2 (en) | 2014-04-22 |

| WO2009013178A2 (de) | 2009-01-29 |

| EP2171109B1 (de) | 2018-10-03 |

| BRPI0814442A2 (pt) | 2015-01-06 |

| EP2171109A2 (de) | 2010-04-07 |

| DE102007033902B3 (de) | 2008-12-18 |

| US20100190667A1 (en) | 2010-07-29 |

| KR20100049605A (ko) | 2010-05-12 |

| WO2009013178A3 (de) | 2009-03-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2010533756A (ja) | 無鉛焼結潤滑材料及びその製造のための焼結粉末 | |

| JP4675563B2 (ja) | 軸受およびその製造方法 | |

| JP5143827B2 (ja) | Pbフリー銅合金摺動材料を製造する方法 | |

| KR100814656B1 (ko) | Pb 를 함유하지 않은 구리 합금 접동 재료 | |

| EP2087250B1 (en) | Bearing having improved consume resistivity and manufacturing method thereof | |

| US6305847B1 (en) | Sliding bearing | |

| JP3839740B2 (ja) | 摺動材料 | |

| JPH03247732A (ja) | 摺動材料 | |

| JPH08100227A (ja) | 焼結摺動部材 | |

| JP2013144849A (ja) | 耐摩擦摩耗性に優れたCu−Ni−Sn系銅基焼結合金とその製造方法およびその合金からなる軸受材 | |

| JP3484444B2 (ja) | 摺動部材 | |

| JP3292445B2 (ja) | 耐摩耗性に優れる摺動材料 | |

| JP5566394B2 (ja) | 軸受材料 | |

| JP3042539B2 (ja) | 摺動材料 | |

| JP4757460B2 (ja) | 耐焼付性に優れたPbフリー銅合金複合摺動材 | |

| JP3298636B2 (ja) | 摺動材料 | |

| JP2001107106A (ja) | 銅系焼結摺動材料 | |

| JP5073925B2 (ja) | 鉛フリー銅系摺動材料 | |

| JP4427410B2 (ja) | 耐焼付性に優れたPbフリー銅合金摺動材 | |

| JPH0488209A (ja) | 摺動材料 | |

| JP3370785B2 (ja) | 銅系焼結摺動材料 | |

| JP2006037179A (ja) | 耐焼付性に優れたPbフリー銅合金系複合摺動材 | |

| JP2745699B2 (ja) | 高温で耐摩耗性にすぐれた銅基焼結合金 | |

| JP7488527B2 (ja) | 摺動部品およびその製造方法 | |

| JP3803947B2 (ja) | 銅基焼結軸受材料およびその製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110328 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130327 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130417 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130716 |

|

| A524 | Written submission of copy of amendment under article 19 pct |

Free format text: JAPANESE INTERMEDIATE CODE: A524 Effective date: 20130716 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20140326 |