JP2010141147A - カバーレイ剥離シートおよびカバーレイ積層体 - Google Patents

カバーレイ剥離シートおよびカバーレイ積層体 Download PDFInfo

- Publication number

- JP2010141147A JP2010141147A JP2008316350A JP2008316350A JP2010141147A JP 2010141147 A JP2010141147 A JP 2010141147A JP 2008316350 A JP2008316350 A JP 2008316350A JP 2008316350 A JP2008316350 A JP 2008316350A JP 2010141147 A JP2010141147 A JP 2010141147A

- Authority

- JP

- Japan

- Prior art keywords

- coverlay

- release

- release sheet

- release agent

- isocyanate

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Landscapes

- Non-Metallic Protective Coatings For Printed Circuits (AREA)

- Laminated Bodies (AREA)

Abstract

【課題】安価なカバーレイ剥離シートを作成するため、汎用樹脂中最も安いポリエチレン樹脂を用い、打ち抜き工程時のケバ立ちが生じず、ポリエチレン樹脂層上に剥離剤を塗工し、塗工量により剥離力をコントロールでき、カバーレイ熱硬化接着剤層にシリコーンの転移がない剥離シートを提供する。

【解決手段】少なくとも基材の片面に、押し出しラミネート法にて形成したポリエチレンを主成分とする樹脂層を積層し、該樹脂層上に活性水素含有高分子および炭素数8以上の脂肪族基を有するイソシアネートと反応して得られる剥離剤層を形成するカバーレイ剥離シートである。

【選択図】なし

【解決手段】少なくとも基材の片面に、押し出しラミネート法にて形成したポリエチレンを主成分とする樹脂層を積層し、該樹脂層上に活性水素含有高分子および炭素数8以上の脂肪族基を有するイソシアネートと反応して得られる剥離剤層を形成するカバーレイ剥離シートである。

【選択図】なし

Description

本発明は、カバーレイ剥離シートおよびカバーレイ積層体に関する。

近年、携帯電話やデジタルカメラ等の電子機器の普及にともない、フレキシブルプリント基板が注目されている。フレキシブルプリント基板は折り曲げ可能な基板であり、携帯電話のヒンジ部のように屈曲性が必要な部位や、筐体中の限られたスペースに基板を収納するためには不可欠な材料である。

カバーレイは、フレキシブルプリント基板を構成する一つの部材である。カバーレイは回路を形成した銅張積層板に接着され、フレキシブルプリント基板の電気絶縁性、表面保護、耐屈折性付与等の役割を果たす。カバーレイの構成は、電気絶縁性基材に半硬化させた熱硬化接着剤層を積層している。

本発明に関するカバーレイ剥離シートは、剥離面を有するシートであり、剥離面をカバーレイの熱硬化接着剤層に積層することでカバーレイ積層体となる。剥離シートは、カバーレイと積層するために熱ロールにて貼合され、打ち抜き加工により剥離シートごと所定形状に切り出される。打ち抜きされたカバーレイは、剥離シートをはがし、回路を形成した銅張積層板と、位置を合わせ後仮接着され、熱プレスにより本接着される。剥離シートは廃棄される。

カバーレイ剥離シートは多くの種類に分けられる。これはカバーレイの熱硬化接着剤配合がメーカーにより異なったり、部品の重要度、その他技術的制約と経済性のバランスによるものである。特にカバーレイへの剥離力は重要な品質要素である。剥離力が小さすぎると、カバーレイから剥離シートが剥がれ、工程中の搬送トラブルの原因となる。剥離力が大きすぎると、カバーレイから剥離シートを剥がすことができず、ハンドリングが極端に悪化する。

剥離力をコントロールするため、基材に高分子樹脂を積層し剥離剤を塗布した面を剥離面とする剥離シートが使用される。剥離剤を使用することにより、剥離剤の配合や塗工量により剥離力が容易にコントロール可能となる。特に、剥離剤塗料配合を変えることなく、剥離剤塗工量により剥離力をコントロールできれば、加工作業が煩雑にならず経済的にも有利である。

しかし、剥離剤として一般に公知であるシリコーン系剥離剤を使用した場合は、容易にカバーレイの熱硬化接着剤面に転移しやすく、回路を形成した銅張積層板への接着力を低下させてしまう。また、カバーレイ接着不良により、接着面への気泡混入、フクレ、割れ等が発生し、製品歩留まりを低下させる。また、カバーレイの熱硬化接着剤塗工時にハジキを生じるケースがあり、均一な面が得られないため同様なトラブルが発生する。

特許文献1〜5では、剥離剤としてアルキッド樹脂、アミノ樹脂とシリコーン樹脂を反応させることで、剥離剤層を架橋させ剥離剤の転移を防ぐとともに、ハジキを改善しようと試みている。しかし、剥離力のコントロールは容易であるが、シリコーン樹脂を完全に反応させることは困難であり、転移を完全に抑制するには不十分だった。

特許文献6では、剥離剤として非シリコーン系剥離剤を提案しているが、アミド樹脂やアルキッド樹脂では、剥離剤塗工量により剥離力をコントロールしようと試みても、剥離力が極端に重いか極端に軽いかのいずれかであり、その中間の剥離力にコントロールすることが困難だった。

本発明者らは、安価なカバーレイ剥離シートを作成するため、汎用樹脂中最も安いポリエチレン樹脂を用い、打ち抜き工程時のケバ立ちが生じず、ポリエチレン樹脂層上の剥離剤を塗工し、カバーレイ熱硬化接着剤層にシリコーンの転移がなく、塗工量により剥離力をコントロールできる剥離シートを提供する。

上記課題を解決するために本発明は以下の実施様態を含む。

(1)本発明の第1は、少なくとも基材の片面に、押し出しラミネート法にて形成したポリエチレンを主成分とする樹脂層を積層し、該樹脂層上に活性水素含有高分子および炭素数8以上の脂肪族基を有するイソシアネートと反応して得られる剥離剤層を有するカバーレイ剥離シートである。

(1)本発明の第1は、少なくとも基材の片面に、押し出しラミネート法にて形成したポリエチレンを主成分とする樹脂層を積層し、該樹脂層上に活性水素含有高分子および炭素数8以上の脂肪族基を有するイソシアネートと反応して得られる剥離剤層を有するカバーレイ剥離シートである。

(2)本発明の第2は、該基材が紙であることを特徴とする(1)項記載のカバーレイ剥離シートである。

(3)本発明の第3は、該活性水素含有高分子がビニルアルコールの共重合比率50〜100モル%のエチレンビニルアルコール共重合体であることを特徴とする(1)項または(2)項記載のカバーレイ剥離シートである。

(4)本発明の第4は電気絶縁性基材に熱硬化接着剤層を設けたカバーレイの該接着剤面にカバーレイ剥離シートの剥離面を積層することを特徴とする(1)項〜(3)項に記載のカバーレイ積層体である。

本発明により、経済的に優れ、カバーレイ積層体の打ち抜き加工時のケバ立ちが少なく、カバーレイとの剥離時に適正な剥離力レベルを有し、回路を形成した銅張積層板への接着力低下が小さいカバーレイ剥離シートを提供する。

本発明者らは、安価なカバーレイ剥離シートを作成するため、基材上にポリエチレンを押出ラミネートにて成形した。ポリエチレンは汎用樹脂の中でも最も安価であり、打ち抜き加工時のケバ立ちも生じない。

また、押出ラミネート法によりドライラミネートやウェットラミネート等の他のフィルム貼合工程よりも工程数が減らせる上、高速で加工が可能である。つまり、希望する品質レベルが得られ、生産性も高いため、経済的にも最も優位な方法である。

剥離シート基材樹脂層上にシリコーン系剥離剤を塗工したが、適性剥離力を得られるものの、シリコーンがカバーレイ熱硬化樹脂層へ転移してしまい、回路断線等の不具合を生じた。

非シリコーン系剥離剤にシリコーン系剥離剤の断片を結合させることも試みたが、完全には結合させることはできず、転移を完全に抑制することはできなかった。

次に非シリコーン系剥離剤の塗工量を変えて剥離力をコントロールしようと試みたところ、ほとんどの剥離剤で剥離力が極端に重いか、極端に軽いかのいずれかであり、その中間の剥離力にコントロールすることが困難だった。

しかし、本発明では鋭意検討することにより、ポリエチレン樹脂層上に特定の剥離剤を塗工することで、剥離剤塗工量により剥離力をコントロールできることを見出した。

本発明に用いるポリエチレン樹脂には特に制限なく公知のものが使用できる。例えば、低密度ポリエチレン、直鎖状低密度ポリエチレン、高密度ポリエチレン、超高分子量ポリエチレン、超低密度ポリエチレン等が挙げられる。ポリエチレンの重合法は特に制限されない。例えば、高圧法、中圧法、低圧法、気相法等が挙げられる。

本発明の範囲内であれば、他種のモノマーを共重合できるし、他種のポリマーとも混合可能である。可塑剤、滑剤、酸化防止剤、アンチブロッキング剤、帯電防止剤、染料、顔料及び各種充填剤等の添加剤を適宜添加することもできる。好ましくは、低密度ポリエチレンが使用でき、押出ラミネート適性にも優れている。

本発明で用いる活性水素含有高分子とは、活性水素を官能基に含有する高分子である。この場合、活性水素含有官能基としては、アミノ基、アミド基、水酸基、カルボキシル基、スルホン基、メルカプト基等を示すことができる。本発明で用いる高分子材料は、このような活性水素含有官能基を分子中に多数含有するものが好ましい。一般的には、活性水素と炭素との原子比(H/C)は0.05以上であるが、好ましくは0.2以上である。

このような高分子材料としては、例えば、セルロース、デンプン、マンナン、ペクチン、キチン及びそれらの誘導体等の多糖類や、グルテン、フィブロイン、コラーゲン等タンパク質の他、ポリアミド、ポリエステル、ポリビニルアルコール、ポリシラザン、フェノール樹脂、メラミン樹脂、スルホン化スチレン樹脂、ポリビニルフェノール、ポリアクリル酸、アミノ酸重合体等の合成樹脂が挙げられる。

本発明で用いる好適な高分子材料は、エチレンビニルアルコール共重合体である。ビニルアルコール含有率は50〜100モル%、好ましくは70〜100モル%であり、平均重合度は300〜1000である。

本発明で用いるイソシアネートとしては、例えばアルキルイソシアネート、アルキレンイソシアネート等が上げられる。炭素数が8以上であれば特に制限されないが、直鎖状のアルキル基が好ましい。例えば、オクチルイソシアネート、ラウリルイソシアネート、ステアリルイソシアネート、ドコサニルイソシアネート、テトラコサニルイソシアネート、ヘキサコサニルイソシアネート、オクタコサニルイソシアネート等が挙げられる。イソシアネートは単品種だけでなく、二品種以上組み合わせて使用することもできる。

本発明で用いる剥離剤は活性水素含有高分子および炭素数8以上の脂肪族基を有するイソシアネートを反応して得られるが、反応方法については特に制限しない。例えば、特公昭29−7333号公報、特公昭34−3382号公報、特公昭40−17661号公報、特公昭54−1578号公報、特開昭62−109804号公報、特開平3−50279、特許第3797776号、特許第2631798号等に記載されている方法が使用できる。イソシアネートの割合は活性水素含有官能基に対して0.5当量以上が好ましい。

押出ラミネートは、高分子樹脂を高温にて溶融しシート状に押し出し、基材と貼合する工程である。押出ラミネートは公知の押出ラミネート方法が採用できる。高分子樹脂の成形温度は200℃〜330℃である。成形スピードは経済性の面から150m/分以上、好ましくは200m/分以上である。フィルム厚みは10〜50μm、好ましくは15〜30μmである。

剥離剤の塗工方法としては、ダイレクトグラビア、オフセットグラビア、メイヤーバー、ロッド、ロール、コンマ、ブレード、エアナイフ、スプレー、ダイ、カーテン等、従来公知の方式を採用することができる。剥離剤の塗工量は0.01〜1.0g/m2であるが、好ましくは0.05〜0.5g/m2である。この範囲内で急激な剥離力変化を生じることなく、塗工量に応じて剥離力をコントロールできることが本発明の特徴である。

カバーレイ剥離シート基材については、特に限定するものではないが、合成樹脂フィルム、金属箔、上質紙、中質紙、アート紙、コート紙等の紙類、合成紙、不織布等が任意に用いられる。また、これらを積層したり、表面処理したものを用いることができる。この中でも、安価であり、適度なクッション性を有する、紙が好適で、より好ましくは上質紙が用いられる。

カバーレイの電気絶縁性基材としては、特に限定するものではないが、ポリイミド、ポリエチレンテレフタレート、ポリエーテルケトン、ポリフェニレンスルファイド、アラミド等が任意に用いられる。また、これらを積層したり、表面処理したものを用いることができる。この中でも、耐熱性、寸法安定性等が優れていることからポリイミドが好適に用いられる。

カバーレイの熱硬化接着剤としては、特に限定するものではないが、エポキシ系、アクリル系、ポリエステル系、ポリイミド系、ウレタン系、合成ゴム系等が任意に用いられる。また、これらを数種類混合することもできる。本発明の効果を損なわない範囲において、各種添加剤、顔料、繊維、染料、滑剤、酸化防止剤、老化防止剤、可塑剤、石油樹脂、難燃剤等を接着剤に混合することもできる。この中でも、耐熱性に優れていることからエポキシ系接着剤が好適に用いられる。

<実施例>

<実施例>

以下に実施例を挙げて本発明を具体的に説明するが、下記の実施例は本発明を限定するものではない。また、特に断らない限り実施例中の部は質量部を示す。

<実施例1>

<実施例1>

高圧法低密度ポリエチレン(商品名ノバテックLD LC600A、日本ポリエチレン製、MFR7.0g/10分)100質量部の樹脂ペレットを使用し、一軸溶融混練押出機(商品名ラボプラストミル50C150、東洋精機製作所製)で320℃、樹脂膜厚が30μmになるように、基材(78g/m2、上質紙、商品名HK78、王子特殊紙製)のコロナ処理面にラミネートし、基材(A)を得た。

次に、撹拌機、還流冷却器及び滴下ロートを備えた加熱及び冷却可能な反応器中に、57質量部のステアリルイソシアネートを入れ、これにビニルアルコール含有率が70モル%、平均重合度が1500のエチレンビニルアルコール共重合体10質量部加え、良く撹拌して分散させた。

この反応液を約30分で80℃まで昇温させ、0.036質量部のジブチル錫ジラウレートを触媒として添加し溶解させた。さらにこの反応液を昇温させながら、ジメチルスルホキシド10質量部を添加し、液温を約30分で90℃に昇温した。この反応液を撹拌しながら60分間で140℃まで昇温させ、さらに十分な撹拌を行いながら60分反応させた。反応液を約80℃まで冷却し、3〜6倍量のメタノール中に投入し、沈殿物を回収、洗浄、粉砕することによりステアリルイソシアネートとエチレンビニルアルコール共重合体縮合物(B)を得た。

基材(A)のラミネート面に(B)をトルエンにて濃度5質量%に希釈した溶液をメイヤーバーにて塗布し、100℃で1分間乾燥し、塗工量0.01g/m2のカバーレイ剥離シートを作成した。

<実施例2>

<実施例2>

塗工量を0.1g/m2とした以外は実施例1と同様にしてカバーレイ剥離シートを作成した。

<実施例3>

<実施例3>

塗工量を0.5g/m2とした以外は実施例1と同様にしてカバーレイ剥離シートを作成した。

<実施例4>

<実施例4>

ステアリルイソシアネートをテトラコサニルイソシアネートとした以外は実施例1と同様にしてカバーレイ剥離シートを作成した。

<実施例5>

<実施例5>

ステアリルイソシアネートをテトラコサニルイソシアネートとした以外は実施例2と同様にしてカバーレイ剥離シートを作成した。

<実施例6>

<実施例6>

ステアリルイソシアネートをテトラコサニルイソシアネートとした以外は実施例3と同様にしてカバーレイ剥離シートを作成した。

<比較例1>

<比較例1>

高圧法低密度ポリエチレン(商品名ノバテックLD LC600A、日本ポリエチレン製、MFR7.0g/10分)100質量部の樹脂ペレットを使用し、一軸溶融混練押出機(商品名ラボプラストミル50C150、東洋精機製作所製)で320℃、樹脂膜厚が30μmになるように、基材(78g/m2、上質紙、商品名HK78、王子特殊紙製)にコロナ処理面にラミネートし、基材(A)を得た。

次に、無水フタル酸とグリセロールを180℃まで加熱して、第一段階のシロップにし、遊離水酸基をエステル化するために溶融したステアリン酸を添加して、180℃から220℃まで加熱し、酸化10(KOHmg/g)になるまで反応させ、ステアリン酸変性アルキッド樹脂(C)を得た。

基材(A)のラミネート面に(C)をトルエンにて濃度5質量%に希釈した溶液をメイヤーバーにて塗布し、100℃で1分間乾燥し、塗工量0.01g/m2のカバーレイ剥離シートを作成した。

<比較例2>

<比較例2>

塗工量を0.1g/m2とした以外は比較例1と同様にしてカバーレイ剥離シートを作成した。

<比較例3>

<比較例3>

塗工量を0.5g/m2とした以外は比較例1と同様にしてカバーレイ剥離シートを作成した。

<比較例4>

<比較例4>

ステアリン酸をテトラコサン酸とした以外は実施例1と同様にしてカバーレイ剥離シートを作成した。

<比較例5>

<比較例5>

ステアリン酸をテトラコサン酸とした以外は実施例2と同様にしてカバーレイ剥離シートを作成した。

<比較例6>

<比較例6>

ステアリ酸をテトラコサン酸とした以外は実施例3と同様にしてカバーレイ剥離シートを作成した。

<比較例7>

<比較例7>

基材(A)を厚さ50μmのポリエチレンテレフタレートフィルム(商品名A4100、東洋紡製)とした以外は実施例1と同様にしてカバーレイ剥離シートを作成した。

<比較例8>

<比較例8>

基材(A)を厚さ50μmのポリプロピレンフィルム(商品名PY001、王子特殊紙製)とした以外は実施例1と同様にしてカバーレイ剥離シートを作成した。

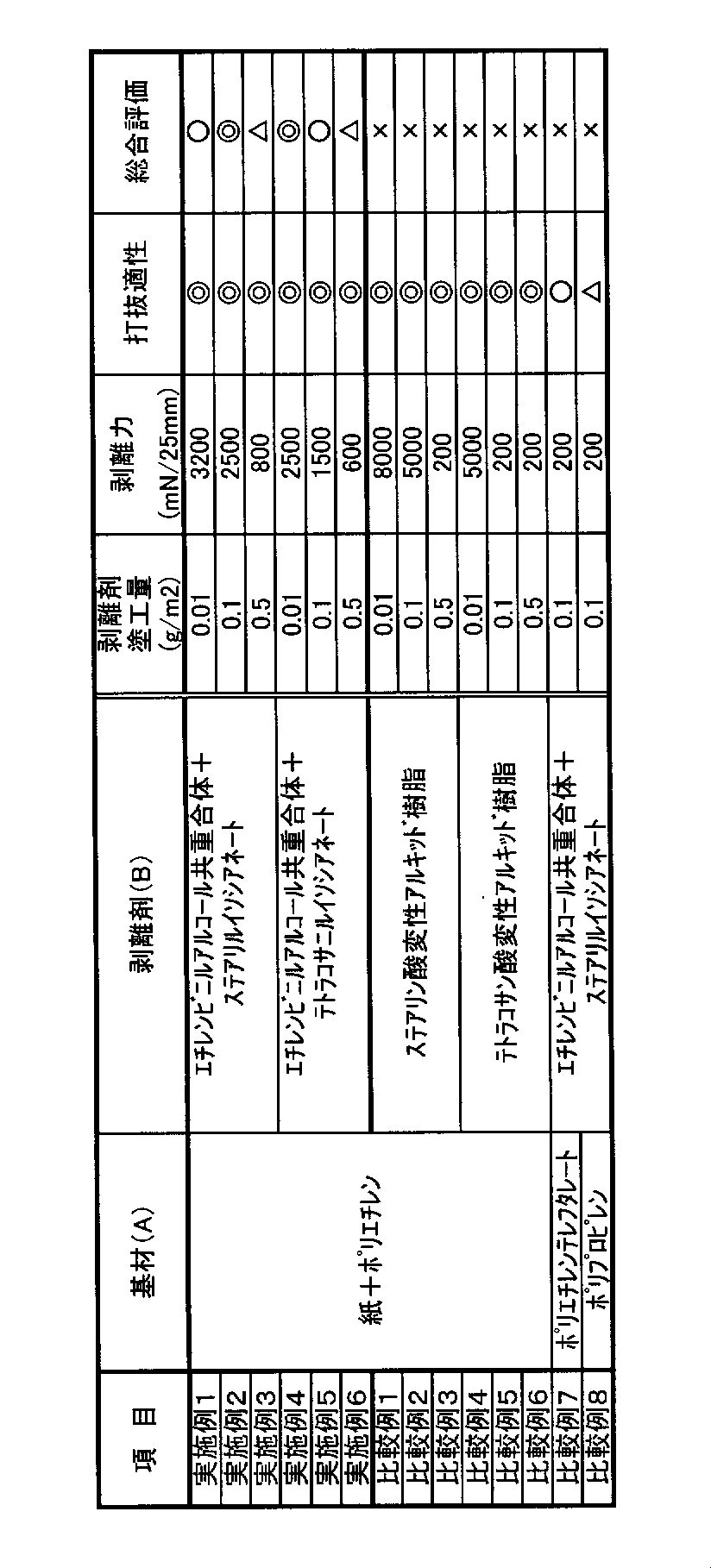

次に、実施例及び比較例で得たカバーレイ剥離シートを以下の方法にて評価した。結果を表1に示す。

<カバーレイとの剥離力>

エポキシ接着剤(商品名EP001、セメダイン製)をポリエチレンテレフタレートフィルム(商品名AE4100、東洋紡社製)の易接着面に塗布し、該塗布面とカバーレイ剥離シートの剥離面を貼合し、70℃で10分乾燥した。この際、エポキシ接着剤の塗布量は50g/m2であった。得られた貼合サンプルを幅25mm、長さ100mmに切り出し、引張試験機(オリエンテック社製RTC−1210)を用いて長さ方向に引張速度は0.3m/分でエポキシ接着剤と剥離シートを剥離することにより剥離力を測定した。

<カバーレイとの剥離力>

エポキシ接着剤(商品名EP001、セメダイン製)をポリエチレンテレフタレートフィルム(商品名AE4100、東洋紡社製)の易接着面に塗布し、該塗布面とカバーレイ剥離シートの剥離面を貼合し、70℃で10分乾燥した。この際、エポキシ接着剤の塗布量は50g/m2であった。得られた貼合サンプルを幅25mm、長さ100mmに切り出し、引張試験機(オリエンテック社製RTC−1210)を用いて長さ方向に引張速度は0.3m/分でエポキシ接着剤と剥離シートを剥離することにより剥離力を測定した。

<打ち抜き適性>パンチングマシン(UHT株式会社製、機種名APP)を用いて、直径1mmの円を、ダイのクリアランス10μm、ショット速度6回/秒で、カバーレイ剥離シート打ち抜き、打ち抜き断面を500倍にて目視観察し、以下の4段階で評価を行った。

◎:非常に優れている。

○:優れている。

△:若干問題があるが、実用上問題ないレベルである。

×:問題があり、実用出来ないレベルである。

◎:非常に優れている。

○:優れている。

△:若干問題があるが、実用上問題ないレベルである。

×:問題があり、実用出来ないレベルである。

<総合評価>

カバーレイ剥離シートとしての以下の4段階で総合評価を行った。

◎:非常に優れている。

○:優れている。

△:若干問題があるが、実用上問題ないレベルである。

×:問題があり、実用出来ないレベルである。

カバーレイ剥離シートとしての以下の4段階で総合評価を行った。

◎:非常に優れている。

○:優れている。

△:若干問題があるが、実用上問題ないレベルである。

×:問題があり、実用出来ないレベルである。

表1に実施例1〜6および比較例1〜8の評価結果を示した。実施例1〜5の本発明のカバーレイ剥離シートは、剥離力及び打ち抜き適性が実用上問題ないレベルであった。一方、比較例1〜6ではいずれも、剥離力に問題があり、剥離剤塗工量を変化させても適性な剥離力にコントロールできなかった。比較例7、8では、剥離力が小さすぎて、剥離時の作業性が大幅に悪化した。

Claims (4)

- 少なくとも基材の片面に、押し出しラミネート法にて形成したポリエチレンを主成分とする樹脂層を積層し、該樹脂層上に活性水素含有高分子および炭素数8以上の脂肪族基を有するイソシアネートと反応して得られる剥離剤層を有するカバーレイ剥離シート。

- 該基材が紙であることを特徴とする請求項1に記載のカバーレイ剥離シート。

- 該活性水素含有高分子がビニルアルコールの共重合比率50〜100モル%のエチレンビニルアルコール共重合体であることを特徴とする請求項1または2に記載のカバーレイ剥離シート。

- 電気絶縁性基材に熱硬化接着剤層を設けたカバーレイの該接着剤面にカバーレイ剥離シートの剥離面を積層したことを特徴とする請求項1〜3のいずれかに記載のカバーレイ積層体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008316350A JP2010141147A (ja) | 2008-12-12 | 2008-12-12 | カバーレイ剥離シートおよびカバーレイ積層体 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008316350A JP2010141147A (ja) | 2008-12-12 | 2008-12-12 | カバーレイ剥離シートおよびカバーレイ積層体 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2010141147A true JP2010141147A (ja) | 2010-06-24 |

Family

ID=42351012

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008316350A Pending JP2010141147A (ja) | 2008-12-12 | 2008-12-12 | カバーレイ剥離シートおよびカバーレイ積層体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010141147A (ja) |

-

2008

- 2008-12-12 JP JP2008316350A patent/JP2010141147A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102066879B1 (ko) | 커버레이 필름 | |

| TWI417194B (zh) | Multi-layer polyimide film, laminated board and metal foil laminated board | |

| CN103289630B (zh) | 粘合剂、粘合剂清漆、粘合膜及布线膜 | |

| WO2005078035A1 (ja) | 接着剤及びそれを用いた電気資材用被覆フィルム | |

| JP2016074788A (ja) | 保護フィルム付き接着シートの製造方法 | |

| JP5126239B2 (ja) | 接着剤用樹脂組成物、これを含有する接着剤、接着シートおよびこれを用いて接着したプリント配線板用積層体 | |

| KR20100021635A (ko) | 배선 기판의 도금 방법 및 배선 기판 | |

| TW202102575A (zh) | 高頻電路用積層體及其製造方法、柔性印刷基板、b階片、以及積層體捲繞體 | |

| US20090035567A1 (en) | Tacky-Adhesive and Tacky-Adhesive Sheet | |

| JP2014208467A (ja) | 熱プレス用離型シート及びこれを用いたフレキシブルプリント配線基板の製造方法 | |

| JP6863435B2 (ja) | 保護フィルム付き接着シートの製造方法 | |

| US20230250317A1 (en) | Multi-layered polyimide film, metal-clad laminate, and method for producing multi-layered polyimide film | |

| TWI738844B (zh) | 覆蓋薄膜 | |

| CN116376230B (zh) | 一种树脂胶液、预浸料、覆金属箔层压板与印制电路板 | |

| JP4411876B2 (ja) | 半導体装置用接着剤組成物およびそれを用いた接着剤シート及びカバーレイフィルム並びに銅張りポリイミドフィルム | |

| JP2010141147A (ja) | カバーレイ剥離シートおよびカバーレイ積層体 | |

| JP2012502153A (ja) | 二つのプラスチック表面の接着方法 | |

| TWI861153B (zh) | 黏接劑組成物、黏接片、疊層體以及印刷配線板 | |

| JP2023147186A (ja) | 導電性組成物、導電性シート、金属補強板、金属補強板つき配線板、および電子機器 | |

| JP2010087059A (ja) | カバーレイ剥離シートおよびカバーレイ積層体 | |

| JP2015207656A (ja) | リジッドフレキ基板 | |

| WO2019078290A1 (ja) | 単層フィルム及びそれを用いた耐熱粘着テープ | |

| TWI851851B (zh) | 黏接薄膜、疊層體、以及印刷配線板 | |

| CN108624244A (zh) | 覆盖膜 | |

| WO2021246189A1 (ja) | 燃料電池用セパレータ部材、及びその製造方法 |