JP2010082485A - ハニカム構造体 - Google Patents

ハニカム構造体 Download PDFInfo

- Publication number

- JP2010082485A JP2010082485A JP2007324851A JP2007324851A JP2010082485A JP 2010082485 A JP2010082485 A JP 2010082485A JP 2007324851 A JP2007324851 A JP 2007324851A JP 2007324851 A JP2007324851 A JP 2007324851A JP 2010082485 A JP2010082485 A JP 2010082485A

- Authority

- JP

- Japan

- Prior art keywords

- honeycomb

- honeycomb fired

- fired bodies

- honeycomb structure

- adhesive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000000853 adhesive Substances 0.000 claims abstract description 91

- 230000001070 adhesive effect Effects 0.000 claims abstract description 91

- 239000012790 adhesive layer Substances 0.000 claims abstract description 38

- 230000002093 peripheral effect Effects 0.000 claims abstract description 38

- 210000004027 cell Anatomy 0.000 claims abstract description 36

- 238000012360 testing method Methods 0.000 claims abstract description 20

- 238000013001 point bending Methods 0.000 claims abstract description 19

- 210000002421 cell wall Anatomy 0.000 claims abstract description 12

- 238000005520 cutting process Methods 0.000 claims abstract description 9

- 239000011230 binding agent Substances 0.000 claims description 24

- 239000012784 inorganic fiber Substances 0.000 claims description 14

- 239000010954 inorganic particle Substances 0.000 claims description 14

- 230000008646 thermal stress Effects 0.000 abstract description 10

- 230000008929 regeneration Effects 0.000 abstract description 5

- 238000011069 regeneration method Methods 0.000 abstract description 5

- 241000264877 Hippospongia communis Species 0.000 description 264

- 239000010410 layer Substances 0.000 description 30

- 239000003566 sealing material Substances 0.000 description 23

- 239000000919 ceramic Substances 0.000 description 22

- 239000007789 gas Substances 0.000 description 22

- 239000003054 catalyst Substances 0.000 description 20

- 239000000203 mixture Substances 0.000 description 19

- 238000000034 method Methods 0.000 description 18

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 14

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 13

- 239000002245 particle Substances 0.000 description 11

- 229910010271 silicon carbide Inorganic materials 0.000 description 11

- 239000000463 material Substances 0.000 description 8

- 239000000843 powder Substances 0.000 description 7

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- -1 barium Chemical compound 0.000 description 6

- 230000000052 comparative effect Effects 0.000 description 6

- 239000000835 fiber Substances 0.000 description 6

- 239000000314 lubricant Substances 0.000 description 6

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 6

- 229920002134 Carboxymethyl cellulose Polymers 0.000 description 5

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 5

- 239000001768 carboxy methyl cellulose Substances 0.000 description 5

- 235000010948 carboxy methyl cellulose Nutrition 0.000 description 5

- 239000008112 carboxymethyl-cellulose Substances 0.000 description 5

- 239000007788 liquid Substances 0.000 description 5

- 229910052710 silicon Inorganic materials 0.000 description 5

- 239000010703 silicon Substances 0.000 description 5

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 5

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 4

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical group OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000004014 plasticizer Substances 0.000 description 4

- 238000000746 purification Methods 0.000 description 4

- RMAQACBXLXPBSY-UHFFFAOYSA-N silicic acid Chemical compound O[Si](O)(O)O RMAQACBXLXPBSY-UHFFFAOYSA-N 0.000 description 4

- UHOVQNZJYSORNB-UHFFFAOYSA-N Benzene Chemical compound C1=CC=CC=C1 UHOVQNZJYSORNB-UHFFFAOYSA-N 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- 239000000470 constituent Substances 0.000 description 3

- KZHJGOXRZJKJNY-UHFFFAOYSA-N dioxosilane;oxo(oxoalumanyloxy)alumane Chemical compound O=[Si]=O.O=[Si]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O.O=[Al]O[Al]=O KZHJGOXRZJKJNY-UHFFFAOYSA-N 0.000 description 3

- 238000010304 firing Methods 0.000 description 3

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 239000002184 metal Substances 0.000 description 3

- 229910052863 mullite Inorganic materials 0.000 description 3

- 150000004767 nitrides Chemical class 0.000 description 3

- 229910000510 noble metal Inorganic materials 0.000 description 3

- 229910052697 platinum Inorganic materials 0.000 description 3

- 239000002994 raw material Substances 0.000 description 3

- 239000000377 silicon dioxide Substances 0.000 description 3

- 229910052582 BN Inorganic materials 0.000 description 2

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- 229910052581 Si3N4 Inorganic materials 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 2

- 150000005215 alkyl ethers Chemical class 0.000 description 2

- 239000003795 chemical substances by application Substances 0.000 description 2

- 239000002131 composite material Substances 0.000 description 2

- 238000005238 degreasing Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 229910003460 diamond Inorganic materials 0.000 description 2

- 239000010432 diamond Substances 0.000 description 2

- 235000014113 dietary fatty acids Nutrition 0.000 description 2

- 239000002612 dispersion medium Substances 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 239000000194 fatty acid Substances 0.000 description 2

- 229930195729 fatty acid Natural products 0.000 description 2

- 150000004665 fatty acids Chemical class 0.000 description 2

- 239000010881 fly ash Substances 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 235000011187 glycerol Nutrition 0.000 description 2

- 239000010439 graphite Substances 0.000 description 2

- 229910002804 graphite Inorganic materials 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 229920000609 methyl cellulose Polymers 0.000 description 2

- 239000001923 methylcellulose Substances 0.000 description 2

- 235000010981 methylcellulose Nutrition 0.000 description 2

- 239000011812 mixed powder Substances 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 229910052574 oxide ceramic Inorganic materials 0.000 description 2

- 239000011224 oxide ceramic Substances 0.000 description 2

- 238000007789 sealing Methods 0.000 description 2

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 230000035882 stress Effects 0.000 description 2

- BNGXYYYYKUGPPF-UHFFFAOYSA-M (3-methylphenyl)methyl-triphenylphosphanium;chloride Chemical compound [Cl-].CC1=CC=CC(C[P+](C=2C=CC=CC=2)(C=2C=CC=CC=2)C=2C=CC=CC=2)=C1 BNGXYYYYKUGPPF-UHFFFAOYSA-M 0.000 description 1

- 239000004925 Acrylic resin Substances 0.000 description 1

- 229920000178 Acrylic resin Polymers 0.000 description 1

- 238000007088 Archimedes method Methods 0.000 description 1

- 239000004375 Dextrin Substances 0.000 description 1

- 229920001353 Dextrin Polymers 0.000 description 1

- 239000001856 Ethyl cellulose Substances 0.000 description 1

- ZZSNKZQZMQGXPY-UHFFFAOYSA-N Ethyl cellulose Chemical compound CCOCC1OC(OC)C(OCC)C(OCC)C1OC1C(O)C(O)C(OC)C(CO)O1 ZZSNKZQZMQGXPY-UHFFFAOYSA-N 0.000 description 1

- 239000004354 Hydroxyethyl cellulose Substances 0.000 description 1

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 1

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 239000002202 Polyethylene glycol Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- ZLMJMSJWJFRBEC-UHFFFAOYSA-N Potassium Chemical compound [K] ZLMJMSJWJFRBEC-UHFFFAOYSA-N 0.000 description 1

- 229910004298 SiO 2 Inorganic materials 0.000 description 1

- NRTOMJZYCJJWKI-UHFFFAOYSA-N Titanium nitride Chemical compound [Ti]#N NRTOMJZYCJJWKI-UHFFFAOYSA-N 0.000 description 1

- 229910026551 ZrC Inorganic materials 0.000 description 1

- OTCHGXYCWNXDOA-UHFFFAOYSA-N [C].[Zr] Chemical compound [C].[Zr] OTCHGXYCWNXDOA-UHFFFAOYSA-N 0.000 description 1

- 150000001298 alcohols Chemical class 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 229910052784 alkaline earth metal Inorganic materials 0.000 description 1

- 150000001342 alkaline earth metals Chemical class 0.000 description 1

- 229910052782 aluminium Inorganic materials 0.000 description 1

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 1

- 239000007864 aqueous solution Substances 0.000 description 1

- 239000012300 argon atmosphere Substances 0.000 description 1

- 229910052788 barium Inorganic materials 0.000 description 1

- DSAJWYNOEDNPEQ-UHFFFAOYSA-N barium atom Chemical compound [Ba] DSAJWYNOEDNPEQ-UHFFFAOYSA-N 0.000 description 1

- 239000002585 base Substances 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 229920003090 carboxymethyl hydroxyethyl cellulose Polymers 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- PMHQVHHXPFUNSP-UHFFFAOYSA-M copper(1+);methylsulfanylmethane;bromide Chemical compound Br[Cu].CSC PMHQVHHXPFUNSP-UHFFFAOYSA-M 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 235000019425 dextrin Nutrition 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 229920001249 ethyl cellulose Polymers 0.000 description 1

- 235000019325 ethyl cellulose Nutrition 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 235000019447 hydroxyethyl cellulose Nutrition 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 150000001247 metal acetylides Chemical class 0.000 description 1

- 150000002736 metal compounds Chemical class 0.000 description 1

- NFFIWVVINABMKP-UHFFFAOYSA-N methylidynetantalum Chemical compound [Ta]#C NFFIWVVINABMKP-UHFFFAOYSA-N 0.000 description 1

- 239000005416 organic matter Substances 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- 229920001223 polyethylene glycol Polymers 0.000 description 1

- 229920001451 polypropylene glycol Polymers 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 235000019422 polyvinyl alcohol Nutrition 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 229910052700 potassium Inorganic materials 0.000 description 1

- 239000011591 potassium Substances 0.000 description 1

- 230000001172 regenerating effect Effects 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- 239000010948 rhodium Substances 0.000 description 1

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 1

- 230000035939 shock Effects 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- 229910052708 sodium Inorganic materials 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- 229910003468 tantalcarbide Inorganic materials 0.000 description 1

- MTPVUVINMAGMJL-UHFFFAOYSA-N trimethyl(1,1,2,2,2-pentafluoroethyl)silane Chemical compound C[Si](C)(C)C(F)(F)C(F)(F)F MTPVUVINMAGMJL-UHFFFAOYSA-N 0.000 description 1

- UONOETXJSWQNOL-UHFFFAOYSA-N tungsten carbide Chemical compound [W+]#[C-] UONOETXJSWQNOL-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Filtering Of Dispersed Particles In Gases (AREA)

- Exhaust Gas Treatment By Means Of Catalyst (AREA)

- Catalysts (AREA)

- Adhesives Or Adhesive Processes (AREA)

- Processes For Solid Components From Exhaust (AREA)

- Filtering Materials (AREA)

Abstract

【解決手段】多数のセルがセル壁を隔てて長手方向に並設された柱状のハニカム焼成体が、接着剤層を介して複数個結束されてなるハニカム構造体であって、前記ハニカム焼成体のうち前記ハニカム構造体を前記長手方向に垂直な断面で切断した切断面の中心部に位置する中心部ハニカム焼成体同士の、3点曲げ強さ試験により測定した接着強度Aは0.02〜0.2MPaであり、かつ、前記接着強度Aは、前記ハニカム焼成体のうち前記ハニカム構造体の外周の一部を構成する外周部ハニカム焼成体同士の3点曲げ強さ試験により測定した接着強度Bよりも低いことを特徴とするハニカム構造体。

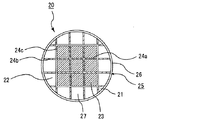

【選択図】図1

Description

そして、このようなハニカム構造体においては、ハニカム焼成体を結束したハニカム構造体の形状が崩れることを防止するために、ハニカム焼成体同士は強固に接着されている。

上記ハニカム焼成体のうち上記ハニカム構造体を上記長手方向に垂直な断面で切断した切断面の中心部に位置する中心部ハニカム焼成体同士の、3点曲げ強さ試験により測定した接着強度Aは0.02〜0.2MPaであり、かつ、

上記接着強度Aは、上記ハニカム焼成体のうち上記ハニカム構造体の外周の一部を構成する外周部ハニカム焼成体同士の3点曲げ強さ試験により測定した接着強度Bよりも低いことを特徴とする。

ハニカム構造体の再生処理の際には、ハニカム構造体の中心部は外周部に比べてより高温になりやすいため、外周部に比べてより大きな熱応力を受けるものと考えられるが、本発明のハニカム構造体では中心部ハニカム焼成体同士の接着強度Aを低くしているため、中心部ハニカム焼成体の受ける熱応力を接着剤層によって緩和することができ、ハニカム構造体の中心部にクラックが生じることを防止することができる。

さらに、本発明のハニカム構造体では、外周部ハニカム焼成体同士の接着強度Bを高くしており、外周部ハニカム焼成体同士はハニカム構造体の形状を保持するために充分な接着強度で接着しているため、ハニカム構造体の形状が崩れること、又は、ハニカム焼成体の位置がずれることがない。

上記接着強度の差(B−A)が、0.02MPa未満では、その差が小さいため、クラック等が発生しやすくなり、一方、上記接着強度の差(B−A)が0.2MPaを超えると、外周部の接着強度が強くなりすぎ、外周部に応力集中が発生してクラックが入りやすくなる。

以下、本発明の一実施形態である第一実施形態について図面を参照しながら説明する。

図1(a)は、本発明のハニカム構造体の一実施形態を示した縦断面図であり、(b)は、該ハニカム構造体の斜視図であり、図2(a)は、図1(a)及び(b)に記載のハニカム構造体を構成するハニカム焼成体13を示す斜視図であり、(b)は、そのA−A線断面図である。

図1(a)及び(b)では、ハニカム焼成体11、12、13の輪郭のみが示されているが、ハニカム構造体10を構成するハニカム焼成体13等は、図2(b)に示すように、長手方向に多数のセル13aが並設され、セル13a同士を隔てるセル壁13bがフィルタとして機能するようになっている。

従って、縦4個×横4個で計16個のハニカム焼成体11、12、13を結束してなるハニカム構造体10において、中心部ハニカム焼成体とは、図1(a)に示すように、その長手方向に垂直な断面で切断した切断面の中心の右上、右下、左上及び左下に存在する4個のハニカム焼成体13をいう。

このようなハニカム構造体20における中心部ハニカム焼成体とは、切断面の中心に位置するハニカム焼成体並びにこのハニカム焼成体の上下左右、右上、右下、左上及び左下に存在する8個のハニカム焼成体、すなわち計9個のハニカム焼成体23をいう。なお、図3中、符号25は、セラミックブロックである。

すなわち、製造したハニカム構造体より、真ん中の部分の鉛直方向に接着剤層が存在するとともに、接着剤層を挟んだ両側に上述のハニカム焼成体が存在するようにサンプルを切り出し、接着剤層の部分に荷重点がくるように設定し、3点曲げを行う。

3点曲げ強さは、下記の(1)式により算出することができる。

σ=3P(L−L1)/2Bh2・・・(1)

上記(1)式において、σは3点曲げ強さ、Pは荷重、L−L1は支点間距離(単位mm)、Bは試験片の幅(単位mm)、hは試験片の厚さ(高さ、単位mm)である。

各成分の割合に関し、無機繊維と無機バインダ又は無機粒子と無機バインダを主成分として含む場合、無機バインダの固形分5〜30重量部に対して、無機繊維又は無機粒子は、70〜95重量部が好ましく、無機繊維と無機粒子と無機バインダとを主成分として含む場合には、無機バインダの固形分5〜30重量部に対して、無機粒子35〜65重量部、無機繊維30〜60重量部が好ましい。

バルーンとしては特に限定されず、例えば、アルミナバルーン、ガラスマイクロバルーン、シラスバルーン、フライアッシュバルーン(FAバルーン)、ムライトバルーン等が挙げられる。これらのなかでは、アルミナバルーンが望ましい。

接着剤層の厚さが0.5mm未満では接着強度が大きく低下するおそれがあり、また、2.0mmを超えると、セルの開口率が低下するため、排気ガスフィルタとして使用する場合の機能が低下してしまう。また、シール材層の厚さが2.0mmを超えると、圧力損失が大きくなることがある。

図4は、接着剤ペースト層を用いて複数のハニカム焼成体を結束させ、大きな角柱状のハニカム焼成体13の積層体を作製する様子を示す説明図である。

複数のハニカム焼成体を結束させてハニカム構造体10を製造するには、例えば、図4に示したように、ハニカム焼成体13が斜めに傾斜した状態で積み上げることができるように、上部の断面がV字形状に構成された台100の上に、ハニカム焼成体13を傾斜した状態で載置した後、上側を向いた2つの側面130a、130bに、接着剤層14となる接着剤ペーストを均一な厚さで塗布して接着剤ペースト層140を形成し、この接着剤ペースト層140の上に、順次他のハニカム焼成体13を積層する工程を繰り返し、所定の大きさの大きな角柱状のハニカム焼成体13の積層体を作製する。

これらは単独で用いてもよいし、2種以上併用してもよい。

まず、セラミック原料として平均粒子径の異なる2種類の炭化ケイ素粉末と有機バインダとを乾式混合して混合粉末を調製するとともに、液状の可塑剤と潤滑剤と水とを混合して混合液体を調製し、続いて、上記混合粉末と上記混合液体とを湿式混合機を用いて混合することにより、成形体製造用の湿潤混合物を調製する。

上記湿潤混合物を押出成形機に投入すると、湿潤混合物は押出成形により所定の形状のハニカム成形体となる。このハニカム成形体を、所定の長さに切断した後、乾燥機を用いて乾燥させ、乾燥させたハニカム成形体とする。

このような工程を経て、セル封止ハニカム成形体を作製する。

この後は、上述した方法を用い、ハニカム焼成体の側面に所定の接着強度となるように設定した接着剤ペーストを塗布して所定厚さの接着剤ペースト層を形成した後、その上に他のハニカム焼成体を積み重ねる工程を繰り返し、所定の大きさの角柱状のハニカム焼成体13の積層体を作製した後、乾燥し、円柱状にするための切削加工を行うことによりハニカム構造体を製造する。

(1)ハニカム構造体の再生処理の際には、ハニカム構造体の中心部は外周部に比べてより高温になりやすいため、外周部に比べてより大きな熱応力を受けるものと考えられるが、第一実施形態に係るハニカム構造体では中心部ハニカム焼成体同士の接着強度Aを0.02〜0.2MPaと低くしているため、中心部ハニカム焼成体の受ける熱応力を接着剤層によって緩和することができ、ハニカム構造体の中心部にクラックが生じることを防止することができる。

(1)平均粒径22μmを有する炭化ケイ素の粗粉末52.8重量%と、平均粒径0.5μmの炭化ケイ素の微粉末22.6重量%とを湿式混合し、得られた混合物に対して、アクリル樹脂2.1重量%、有機バインダ(メチルセルロース)4.6重量%、潤滑剤(日本油脂社製 ユニルーブ)2.8重量%、グリセリン1.3重量%、及び、水13.8重量%を加えて混練して混合組成物を得た後、押出成形を行い、図2(a)に示すハニカム焼成体13の形状と略同様の形状で、目封じされていない生のハニカム成形体を作製した。

なお、上記各組成は、得られる混合組成物に対する割合である。

製造した炭化珪素焼成体からなるハニカム焼成体13の大きさは、34.3mm×34.3mm×150mmであり、セル13aの数(セル密度)が46.5個/cm2、セル壁13aの厚さが0.25mm、気孔率45%であった。

本実施例では、中心部ハニカム焼成体同士を接着する接着剤ペースト及び外周部ハニカム焼成体同士を接着する接着剤ペーストとして、表2に示したものをそれぞれ用い、図4に示したような方法で、その場所に応じた接着剤ペーストをハニカム焼成体13の側面に同じ厚さとなるように塗布し、ハニカム焼成体13を積み重ねていくことにより結束させ、大きな角柱状のハニカム焼成体13の積層体を作製し、120℃で乾燥させた。接着剤層の厚さは、1.0mmであった。なお、中心部ハニカム焼成体と外周部ハニカム焼成体とを接着する接着剤ペーストとしては、中心部ハニカム焼成体同士を接着する接着剤ペーストと同じものを用いた。以下の実施例、比較例においても同様である。

(6)次に、無機繊維としてアルミナシリケートからなるセラミックファイバー(ショット含有率:3%、平均繊維長:100μm)23.3重量%、無機粒子として平均粒径0.3μmの炭化珪素粉末30.2重量%、無機バインダとしてシリカゾル(ゾル中のSiO2の含有率:30重量%)7重量%、有機バインダとしてカルボキシメチルセルロース0.5重量%及び水39重量%となるよう混合、混練してシール材ペーストを調製した。

(4)における中心部ハニカム焼成体同士を接着する接着剤ペーストの組成と外周部ハニカム焼成体同士を接着する接着剤ペーストとして表2に示したものを用いたほかは、実施例1と同様にしてハニカム構造体を製造した。

(4)における中心部ハニカム焼成体同士を接着する接着剤ペーストの組成と外周部ハニカム焼成体同士を接着する接着剤ペーストとして表2に示したものを用いたほかは、実施例1と同様にしてハニカム構造体を製造した。

上述したように、JIS R 1601に準じた方法で行う3点曲げ試験により、ハニカム焼成体同士の接着強度を測定した。

すなわち、得られたハニカム構造体から、真ん中の部分の鉛直方向に接着剤層が存在するとともに、接着剤層を挟んだ両側にハニカム焼成体が存在するようにサンプルを切り出し、接着剤層の部分に荷重点がくるように設定し、インストロン試験機(インストロン社製)を用いて3点曲げ試験を行い、下記の式(1)に基づいて曲げ強度を算出した。

式(1)において、σは、3点曲げ強さである。支点間距離(L−L1)は、57mm、試験片の幅Bは、34.3mm、試験片の厚さ(高さ)hは25mmである。結果を表2に示す。

まず、実施例1〜5及び比較例1〜4に係るハニカム構造体をそれぞれエンジンの排気通路に配置し、さらにハニカム構造体よりガス流入側に、市販の触媒担持体(直径:144mm、長さ:100mm、セル(セル密度):400セル/inch2、白金担持量:5g/L)を設置して排気ガス浄化装置とし、エンジンを回転数3000min−1、トルク50Nmでパティキュレートを7時間捕集した。パティキュレートの捕集量は、何れも8g/Lであった。

上記ポストインジェクションの条件は、ポストインジェクションを開始して1分間後にハニカム構造体の中心温度が600℃でほぼ一定になるような条件に設定した。そして、上記工程を10回繰り返し、ハニカム構造体にクラック等が発生したか否かを観察した。結果を表2に示す。

第一実施形態においては、ハニカム構造体を構成するハニカム焼成体として、セルのいずれか一端に封止材層が形成されたハニカム焼成体を用いたが、ハニカム構造体を構成するハニカム焼成体は、図2(a)に示したハニカム焼成体13と異なり、セル13aのいずれの端部にも封止材層13cが形成されていないハニカム焼成体であってもよい。

このようなハニカム焼成体からなるハニカム構造体は、触媒担体として好適に使用することが出来る。なかでも、貴金属等の触媒を担持することにより、排ガス中のCO、HC及びNOx等の有害なガス成分を浄化することができる。

上記触媒担持層を形成する材料としては、比表面積が高く触媒を高分散させて担持させることのできる材料であることが望ましく、例えば、アルミナ、チタニア、ジルコニア、シリカ等の酸化物セラミックが挙げられる。

これらの材料は、単独で使用してもよいし、2種以上併用してもよい。

この中でも、250m2/g以上の高い比表面積を有するものを選択することが望ましく、γ−アルミナが特に望ましい。

図5(a)〜(c)は、それぞれハニカム焼成体の一実施形態を示す斜視図である。

上記第一、二実施形態では、製造されるハニカム構造体10は、ハニカム焼成体11〜13が接着剤層14を介して接着されたものであり、外周にシール材層が形成されていた(図1(b)参照)が、本発明のハニカム構造体は、図5(a)〜(c)に示すようなハニカム焼成体31、32、33が接着剤層を介して接着されて円柱状の集合体を形成し、シール材層が形成されていないハニカム構造体であってもよい。

また、このような構成のハニカム構造体では、ハニカム焼成体同士を接着することにより大きな四角柱状のハニカム焼成体の積層体を作製した後、切削加工を行って円柱状にする必要がなく、より効率的にハニカム構造体を製造することができる。

ハニカム焼成体31、32、33を用いてハニカム構造体を製造した場合であっても、外周壁の強度を上げる等の必要に応じて、シール材層を形成してもよい。

本発明のハニカム構造体の形状は、図1(b)に示した円柱状に限定されるものではなく、楕円柱状、多角柱状等の任意の柱形状であればよい。

また、ハニカム構造体を構成するハニカム焼成体の数は、上記実施形態のように、16個や25個に限定されるものではなく、その他の個数であってもよい。

上記ハニカム構造体の強度を維持することが可能であるとともに、排ガスがセル壁を通過する際の抵抗を低く保つことができるからである。

なお、上記気孔率は、例えば、水銀圧入法、アルキメデス法、走査型電子顕微鏡(SEM)による測定等、従来公知の方法により測定することができる。

また、上述したセラミックに金属ケイ素を配合したケイ素含有セラミック、ケイ素やケイ酸塩化合物で結合されたセラミック等のセラミック原料も構成材料として挙げられる。

また、炭化ケイ素に金属ケイ素が配合されたもの(ケイ素含有炭化ケイ素)も望ましい。

潤滑剤の具体例としては、例えば、ポリオキシエチレンモノブチルエーテル、ポリオキシプロピレンモノブチルエーテル等が挙げられる。

なお、可塑剤、潤滑剤は、場合によっては、湿潤混合物に含まれていなくてもよい。

さらに、湿潤混合物中には、成形助剤が添加されていてもよい。

成形助剤としては特に限定されず、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸、ポリアルコール等が挙げられる。

バルーンとしては特に限定されず、例えば、アルミナバルーン、ガラスマイクロバルーン、シラスバルーン、フライアッシュバルーン(FAバルーン)、ムライトバルーン等が挙げられる。これらのなかでは、アルミナバルーンが望ましい。

11、12、13、31、32、33 ハニカム焼成体

14(14a、14b、14c)、24(24a、24b、24c)、接着剤層

15、25 セラミックブロック

16、26 シール材層

13a、31a、32a、33a セル

13b、31b、32b、33b セル壁

13c 封止材

130a、130b 側面

Claims (4)

- 多数のセルがセル壁を隔てて長手方向に並設された柱状のハニカム焼成体が、接着剤層を介して複数個結束されてなるハニカム構造体であって、

前記ハニカム焼成体のうち前記ハニカム構造体を前記長手方向に垂直な断面で切断した切断面の中心部に位置する中心部ハニカム焼成体同士の、3点曲げ強さ試験により測定した接着強度Aは0.02〜0.2MPaであり、かつ、

前記接着強度Aは、前記ハニカム焼成体のうち前記ハニカム構造体の外周の一部を構成する外周部ハニカム焼成体同士の3点曲げ強さ試験により測定した接着強度Bよりも低いことを特徴とするハニカム構造体。 - 前記中心部ハニカム焼成体同士の3点曲げ強さ試験により測定した接着強度Aと、前記外周部ハニカム焼成体同士の3点曲げ強さ試験により測定した接着強度Bとの差(B−A)は、0.02〜0.2MPaである請求項1に記載のハニカム構造体。

- 前記セルのいずれか一方の端部が封止されている請求項1又は2に記載のハニカム構造体。

- 前記接着剤層は、主成分が無機繊維と無機バインダ、無機粒子と無機バインダ、又は、無機繊維と無機粒子と無機バインダである請求項1〜3のいずれかに記載のハニカム構造体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007324851A JP4873326B2 (ja) | 2007-03-30 | 2007-12-17 | ハニカム構造体 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009508868 | 2007-03-30 | ||

| JP2009508868 | 2007-03-30 | ||

| JP2007324851A JP4873326B2 (ja) | 2007-03-30 | 2007-12-17 | ハニカム構造体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010082485A true JP2010082485A (ja) | 2010-04-15 |

| JP4873326B2 JP4873326B2 (ja) | 2012-02-08 |

Family

ID=42246979

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007324851A Active JP4873326B2 (ja) | 2007-03-30 | 2007-12-17 | ハニカム構造体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4873326B2 (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016191335A (ja) * | 2015-03-31 | 2016-11-10 | 日本碍子株式会社 | セラミックスフィルタ |

| JP2018153783A (ja) * | 2017-03-21 | 2018-10-04 | 日本碍子株式会社 | 目封止ハニカム構造体 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002253916A (ja) * | 2001-03-01 | 2002-09-10 | Ngk Insulators Ltd | ハニカムフィルター、及びその製造方法 |

| WO2005047209A1 (ja) * | 2003-11-12 | 2005-05-26 | Ngk Insulators, Ltd. | ハニカム構造体 |

| WO2005089901A1 (ja) * | 2004-03-23 | 2005-09-29 | Ngk Insulators, Ltd. | ハニカム構造体及びその製造方法 |

| JP2006326574A (ja) * | 2005-04-28 | 2006-12-07 | Ibiden Co Ltd | ハニカム構造体 |

-

2007

- 2007-12-17 JP JP2007324851A patent/JP4873326B2/ja active Active

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002253916A (ja) * | 2001-03-01 | 2002-09-10 | Ngk Insulators Ltd | ハニカムフィルター、及びその製造方法 |

| WO2005047209A1 (ja) * | 2003-11-12 | 2005-05-26 | Ngk Insulators, Ltd. | ハニカム構造体 |

| WO2005089901A1 (ja) * | 2004-03-23 | 2005-09-29 | Ngk Insulators, Ltd. | ハニカム構造体及びその製造方法 |

| JP2006326574A (ja) * | 2005-04-28 | 2006-12-07 | Ibiden Co Ltd | ハニカム構造体 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2016191335A (ja) * | 2015-03-31 | 2016-11-10 | 日本碍子株式会社 | セラミックスフィルタ |

| JP2018153783A (ja) * | 2017-03-21 | 2018-10-04 | 日本碍子株式会社 | 目封止ハニカム構造体 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4873326B2 (ja) | 2012-02-08 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US7897238B2 (en) | Honeycomb structure and method for manufacturing honeycomb structure | |

| JP5063604B2 (ja) | ハニカムフィルタ | |

| JP5990572B2 (ja) | ハニカム構造体、排ガス浄化用ハニカムフィルタ及び排ガス浄化装置 | |

| US8153073B2 (en) | Honeycomb filter, exhaust gas purifying apparatus and method for manufacturing honeycomb filter | |

| US7947231B2 (en) | Honeycomb structure, method for manufacturing honeycomb structure, and exhaust gas purifying apparatus | |

| JPWO2007058006A1 (ja) | ハニカム構造体 | |

| WO2009101682A1 (ja) | ハニカム構造体、排ガス浄化装置、及び、ハニカム構造体の製造方法 | |

| JPWO2008126328A1 (ja) | ハニカムフィルタ | |

| JP2006289237A (ja) | ハニカム構造体 | |

| JPWO2003084640A1 (ja) | 排気ガス浄化用ハニカムフィルタ | |

| US20080247918A1 (en) | Honeycomb filter, exhaust gas purifying apparatus, and method for manufacturing honeycomb filter | |

| WO2009118815A1 (ja) | ハニカム構造体 | |

| US20120251767A1 (en) | Honeycomb structure | |

| WO2013175552A1 (ja) | ハニカムフィルタ、排ガス浄化装置、及び、排ガス浄化方法 | |

| JP2009255037A (ja) | ハニカム構造体 | |

| JP4982776B2 (ja) | ハニカム構造体及び該ハニカム構造体の製造方法 | |

| JP2011098335A (ja) | 排ガス浄化装置及び排ガス浄化方法 | |

| JP2009255046A (ja) | ハニカム構造体 | |

| WO2009118810A1 (ja) | ハニカム構造体 | |

| JP5227617B2 (ja) | ハニカムフィルタ | |

| US8889242B2 (en) | Honeycomb structure and method for manufacturing honeycomb structure | |

| JP4873326B2 (ja) | ハニカム構造体 | |

| JP5234970B2 (ja) | ハニカム構造体、排ガス浄化装置、及び、ハニカム構造体の製造方法 | |

| WO2009095982A1 (ja) | ハニカム構造体 | |

| JP2009190022A (ja) | ハニカム構造体及びハニカム構造体の製造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20101125 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20111012 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111025 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20111110 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20141202 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4873326 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |