JP2010013253A - 繊維束用ガイド装置および繊維束巻き取り機ならびに繊維束の巻き取り方法 - Google Patents

繊維束用ガイド装置および繊維束巻き取り機ならびに繊維束の巻き取り方法 Download PDFInfo

- Publication number

- JP2010013253A JP2010013253A JP2008176060A JP2008176060A JP2010013253A JP 2010013253 A JP2010013253 A JP 2010013253A JP 2008176060 A JP2008176060 A JP 2008176060A JP 2008176060 A JP2008176060 A JP 2008176060A JP 2010013253 A JP2010013253 A JP 2010013253A

- Authority

- JP

- Japan

- Prior art keywords

- fiber bundle

- guide roll

- twist

- guide

- bobbin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 239000000835 fiber Substances 0.000 title claims abstract description 194

- 238000004804 winding Methods 0.000 title claims abstract description 41

- 238000000034 method Methods 0.000 title claims description 19

- 238000011144 upstream manufacturing Methods 0.000 claims abstract description 17

- 230000001105 regulatory effect Effects 0.000 claims description 10

- 229920000049 Carbon (fiber) Polymers 0.000 description 11

- 239000004917 carbon fiber Substances 0.000 description 11

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 9

- 230000002093 peripheral effect Effects 0.000 description 6

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 4

- 238000011156 evaluation Methods 0.000 description 3

- 238000003825 pressing Methods 0.000 description 3

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 2

- 229910052782 aluminium Inorganic materials 0.000 description 2

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 230000000704 physical effect Effects 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 238000004381 surface treatment Methods 0.000 description 2

- 239000000919 ceramic Substances 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 238000009730 filament winding Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 230000002265 prevention Effects 0.000 description 1

- 229920006300 shrink film Polymers 0.000 description 1

- 230000000007 visual effect Effects 0.000 description 1

Images

Landscapes

- Guides For Winding Or Rewinding, Or Guides For Filamentary Materials (AREA)

Abstract

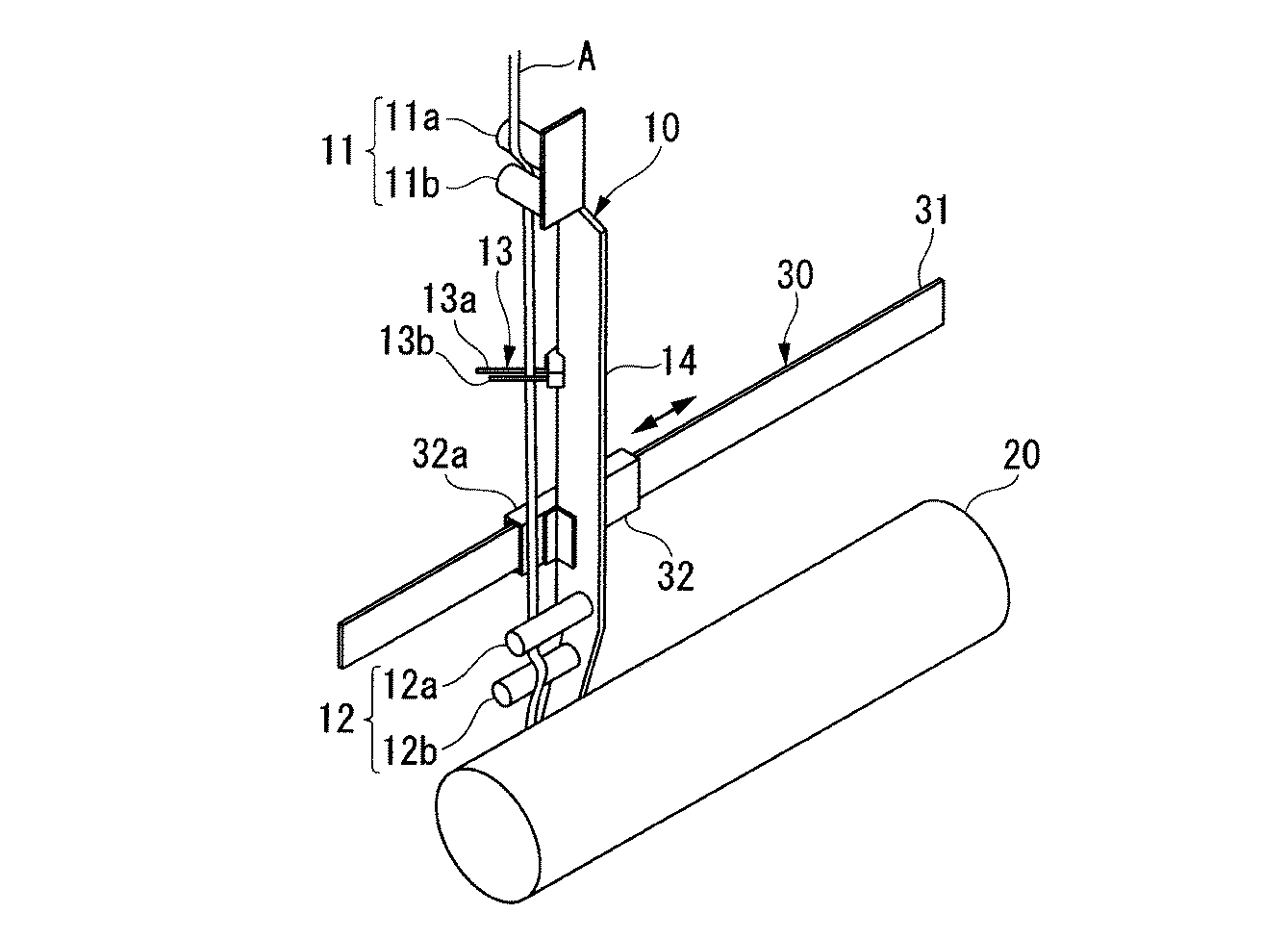

【解決手段】本発明の繊維束用ガイド装置10は、帯状の繊維束Aの走行方向を案内する上流側ガイドロール11および下流側ガイドロール12を備え、上流側ガイドロール11の軸と下流側ガイドロール12の軸とが互いに垂直に配置され、繊維束Aを上流側ガイドロール11から下流側ガイドロール12に移送することで90°捻転させ、捻転角度10°〜80°に捻転された繊維束の両端部それぞれが一方に接触する状態で繊維束Aを挟む回転不能な一対の捻転規制体13bを有する。

【選択図】図1

Description

ところで、帯状の繊維束をボビンに巻き取る際には、ボビンの軸に対して垂直な帯状の繊維束の幅方向をボビンの軸に対して平行にする必要がある。帯状の繊維束の幅方向をボビンの軸に対して平行にしない場合には、繊維束の巻きずれや折り重なりが生じるため、ボビンの巻き形に不良が生じ、ボビンから供給した繊維束を使用する際の開繊性等が低下することがあった。

特許文献2では、繊維束の走行方向を案内する上部ガイドロールおよび下部ガイドロールを備え、上部ガイドロールの軸と下部ガイドロールの軸とが互いに垂直になるように配置され、上部ガイドロールと下部ガイドロールとの間に、繊維束に接する円錐状ロールをさらに備える繊維束用のガイド装置が提案されている。このガイド装置を用いることにより、帯状の繊維束を捻って繊維束の幅方向をボビンの軸に対して平行にしている。

特許文献1,2に記載の方法は、いずれも、帯状の繊維束の幅方向をボビンの軸に対して平行にしつつも、繊維束が過度に捻転されないように規制する方法である。

そこで、本発明は、帯状の繊維束の捻転を適度に規制して繊維束の巻きずれおよび折り重なりを防止できる上に、捻転を規制する部材への毛羽の巻き付きも防止できる繊維束用ガイド装置および繊維束巻き取り機ならびに繊維束の巻き取り方法を提供することを目的とする。

[1] 帯状の繊維束の走行方向を案内する上流側ガイドロールおよび下流側ガイドロールを備え、上流側ガイドロールの軸と下流側ガイドロールの軸とが互いに垂直に配置され、前記繊維束を上流側ガイドロールから下流側ガイドロールに移送することで90°捻転させる繊維束用ガイド装置において、

回転不能な一対の捻転規制体を有し、前記一対の捻転規制体は、捻転角度10°〜80°に捻転された前記繊維束の両端部がそれぞれ一方の捻転規制体に繊維束の捻転が規制されるように接触する状態で、前記繊維束を挟んで配置されたことを特徴とする繊維束用ガイド装置。

[2] [1]に記載の繊維束用ガイド装置と、該繊維束用ガイド装置から供給された帯状の繊維束を巻き取るボビンと、前記繊維束用ガイド装置を前記ボビンの軸に平行に往復動させるトラバース装置とを具備し、

繊維束用ガイド装置の下流側ガイドロールの軸とボビンの軸とが平行になっていることを特徴とする繊維束巻き取り機。

[3] [2]に記載の繊維束巻き取り機を用いた繊維束の巻き取り方法であって、

捻転角度10°〜80°に捻転された前記繊維束の幅方向の両端部のぞれぞれを、繊維束の捻転を規制するように前記一対の捻転規制体の一方に接触させながら、前記繊維束をボビンに巻き取る繊維束の巻き取り方法。

本発明の繊維束用ガイド装置(以下、ガイド装置と略す。)の一実施形態例について説明する。

図1および図2に、本実施形態例のガイド装置を示す。本実施形態例のガイド装置10は、帯状の繊維束Aの走行方向を案内する上流側ガイドロール11および下流側ガイドロール12と、繊維束Aの捻転を規制する一対の捻転規制体13a,13bと、上流側ガイドロール11、下流側ガイドロール12および捻転規制体13a,13bを支持する支持部材14とを備える。

このガイド装置10は、繊維束Aを上流側ガイドロール11から下流側ガイドロール12に移送することで反時計回転方向に90°捻転させるものである。

下流側ガイドロール12は、繊維束Aの走行方向の下流側に設けられたガイドロールである。この下流側ガイドロール12は、第3のガイドロール12aと、第3のガイドロール12aより下流に位置しかつ第3のガイドロール12aに平行に配置された第4のガイドロール12bで構成されている。

また、上流側ガイドロール11を構成する第1のガイドロール11aおよび第2のガイドロール11bの各軸と、下流側ガイドロール12を構成する第3のガイドロール12aおよび第4のガイドロール12bの各軸とが互いに垂直に配置されている。

また、ガイドロール11a,11b,12a,12bはステンレス、アルミニウム、鉄等の金属で形成されるが、その周面は、巻き付きをより防止できることから、ハードクロムによる梨地仕上げ等の表面処理が施されていることが好ましい。

また、ガイドロール11a,11b,12a,12bは、直径が15〜30mm、長さが20〜50mmであることが好ましい。

一対の捻転規制体13a,13bを配置しない場合、繊維束Aはボビンに巻き取る最中に、捻転方向に過度に捻れる、すなわち所望の角度(ここでは45°)より大きく捻れるか、又は捻転方向とは反対に捻れる場合がある。このような現象が生じた場合、繊維束Aの巻きずれや折り重なりが生じるため、ボビンの巻き形に不良が生じることになる。

この望ましくない捻れは、帯状にされた繊維束Aの全ての単繊維が均一に引き揃えられていないため部分的に張力が変化したり、蛇行して仮撚り状態となったりすることによって発生しやすくなると考えられる。

本発明では、一対の捻転規制体13a,13bは、繊維束Aの幅方向の両端部の一方を捻転規制体13aに、他方を捻転規制体13bに接触させる。これにより、繊維束Aの捻転を規制すること、すなわち、繊維束Aが捻転方向とは反対に捻れようとすること、あるいは繊維束Aが捻転方向に過度に捻れようとすることを防止できる。したがって、繊維束Aをボビンに巻き取る際には繊維束Aの巻きずれや折り重なりを防止することができる。

以下、捻転規制体13a,13bと捻転規制体支持体13cにより構成される部材のことを補助ガイド部材13ということがある。

特に、繊維束Aの幅が6mmの場合には、捻転規制体13a,13bの間隔は0.2〜0.5mmであることがより好ましく、繊維束Aの幅が11mmの場合には、0.5〜1.0mmであることがより好ましい。

また、繊維束Aが厚くなる程、捻転規制体13a,13bの間隔は広げることが好ましい。繊維束Aを厚くした際に捻転規制体13a,13bの間隔を変えないと、捻転規制体13a,13bに接触する面積が大きくなり、擦れによる毛羽立ちが生じやすくなる。しかし、繊維束Aを厚くした際に捻転規制体13a,13bの間隔を広げれば、接触面積の増加を抑制できるため、毛羽立ちを防止できる。

また、捻転規制体13a,13bはステンレス、アルミニウム、鉄等の金属やセラミックで形成されるが、その周面は、巻き付きをより防止できることから、ハードクロムによる梨地仕上げ等の表面処理が施されていることが好ましい。

すなわち、まず、帯状の繊維束Aを第1のガイドロール11aの周面および第2のガイドロール11bの周面に順次掛け回して、繊維束Aの走行方向を捻転規制体13a,13bに向ける。

次いで、第2のガイドロール11bから送られた繊維束Aを、一対の捻転規制体13a,13bの間を通過させ、第3のガイドロール12aに供給する。

次いで、第3のガイドロール12aに到達した繊維束Aを、第3のガイドロール12aの周面および第4のガイドロール12bの周面に掛け回す。

このようにガイド装置10を用いることにより、繊維束Aの走行方向を案内しながら、繊維束Aを90°捻転させることができる。

これに対し、特許文献1,2に記載の繊維束の巻き取りでは、繊維束の捻転を規制する部材が回転可能なローラであるため、繊維束の毛羽の巻き付きが生じると推測される。

また、2本のピンから構成された一対の捻転規制体13a,13bを有する補助ガイド部材13は単純な構造であり、既存のガイド装置にも容易に取り付けることができ、経済的である。

上記ガイド装置10を用いた繊維束巻き取り機(以下、巻き取り機と略す。)の一実施形態例について説明する。

図4に、本実施形態例の巻き取り機を示す。本実施形態例の巻き取り機1は、上記ガイド装置10と、ガイド装置10から供給された繊維束Aを巻き取るボビン20と、ガイド装置10をボビン20の軸に平行に往復動させるトラバース装置30とを具備する。また、ガイド装置10の第4のガイドロール12bの軸とボビン20の軸とが平行になるように配置されている。

トラバースガイド31は長尺の板状で、長さ方向がボビン20の軸に平行になるように配置されている。

固定部材32は、把持部32aによってトラバースガイド31の幅方向の両端部を把持して、トラバースガイド31に取り付けられている。また、固定部材32には、ガイド装置10が、支持部材14が鉛直方向に立設するように固定されている。

駆動手段としては、エネルギーを往復直線運動に変換する各種アクチュエータを用いることができる。

上記巻き取り機1を用いて繊維束Aをボビン20に巻き取るためには、トラバース装置30によりガイド装置10をボビン20の軸と平行に往復動させながら、ガイド装置10により繊維束Aを捻転させ、ガイド装置10の第4のガイドロール12bから、回転するボビン20に供給する。

これにより、ボビン20の一端から他端に向かって繊維束Aを順次巻き付けた後、ボビン20の他端から一端に向かって繊維束Aを順次巻き付ける。これを繰り返すことにより、ボビン20に繊維束Aを巻き取る。

上記のように、巻きずれおよび折り重なりが防止された状態で繊維束Aを巻き取ることができるため、上記巻き取り機1を用いて繊維束Aボビン20に巻き取って得た巻き取り体は巻き形が良好になっている。

巻き取り体の巻き形が良好になると、後工程にて繊維束を開繊させる際の開繊性が高くなる。

また、巻き取り体端面が均一になりやすく、シュリンクフィルムにより包装する際の端面損傷を防止でき、さらには、後工程での綾落ちやリンガーの発生を防止できる。

さらに、得られた巻き取り体から供給した繊維束をフィラメントワインディング法や引き抜き法により成形した成形体の物性が向上する。また、得られた巻き取り体から供給した繊維束を用いて得たプリプレグの性能が向上する。

また、上記実施形態例では、繊維束Aは反時計回転方向に捻転されているが、時計回転方向に捻転させることも可能である。

捻転規制体13a,13bのピンの形状は、円柱状でなくてもよく、例えば、三角柱状、四角柱状、五角柱状などであってもよい。ただし、接触面積が小さくなるように、側面の角が繊維束に接するように配置することが好ましい。

また、捻転規制体はピンでなくてもよく、例えば、スリットが形成された板の、スリットの長辺になる部分であってもよい。この場合、一対の長辺部分によって繊維束を挟み込むことになる。

また、上記実施形態例では、一対の捻転規制体が1つであったが、2つ以上であっても構わない。しかし、一対の捻転規制体を複数にしても、繊維束Aの巻きずれや折り重なりの防止効果がより向上するとは限らず、かえって繊維束Aを通す手間が増えるだけである。したがって、一対の捻転規制体は1つであることが最も好ましい。

なお、使用した炭素繊維束は以下の物性のものである。

CF−1:繊維束厚み6mm (繊維束硬さ:ソフト)

CF−2:繊維束厚み6mm (繊維束硬さ:ハード)

CF−3:繊維束厚み11mm

◎:ボビン端面が綺麗に垂直に巻かれており、全く繊維束のズレが無い

○:ボビン端面が比較的綺麗に巻かれており、繊維束のズレがほとんど無い

△:ボビン端面は比較的綺麗に巻かれているが、一部繊維束のズレが見られる

×:ボビン端面が乱れ、繊維束がはみ出ており、一部で綾落ちしている

また、捻転規制体13a,13bに炭素繊維束が通過する際の走行円滑性を目視により以下の評価基準で評価した。走行円滑性を表1に示す。

◎:捻転規制体への毛羽が溜まらない

○:捻転規制体へ多少の毛羽が付着する

×:捻転規制体へ毛羽の堆積が見られる

また、実施例4〜6の対比より、一対の捻転規制体13a,13bが挟む繊維束Aの捻転角度が45°であると、巻き形が特に良好になることが判明した。

また、実施例5,7〜9の対比より、一対の捻転規制体13a,13bの間隔が0.5〜1.0mmの実施例5,8では巻き形が特に良好になることが判明した。さらには、捻転規制体13a,13bの間隔が広くなる程、捻転規制体13a,13bの間の繊維束の走行円滑性が向上することが判明した。

これに対し、ピンを有していない比較例4〜6では、巻き形が不良であった。

また、ピンの本数が1本の比較例1〜3でも、炭素繊維束を挟んでいないため、巻き形が不良であった。

10 ガイド装置(繊維束用ガイド装置)

11 上流側ガイドロール

11a 第1のガイドロール

11b 第2のガイドロール

12 下流側ガイドロール

12a 第3のガイドロール

12b 第4のガイドロール

13 補助ガイド部材

13a,13b 捻転規制体

13c 捻転規制体支持体

14 支持部材

20 ボビン

30 トラバース装置

31 トラバースガイド

32 固定部材

Claims (3)

- 帯状の繊維束の走行方向を案内する上流側ガイドロールおよび下流側ガイドロールを備え、上流側ガイドロールの軸と下流側ガイドロールの軸とが互いに垂直に配置され、前記繊維束を上流側ガイドロールから下流側ガイドロールに移送することで90°捻転させる繊維束用ガイド装置において、

回転不能な一対の捻転規制体を有し、前記一対の捻転規制体は、捻転角度10°〜80°に捻転された前記繊維束の両端部がそれぞれ一方の捻転規制体に繊維束の捻転が規制されるように接触する状態で、前記繊維束を挟んで配置されたことを特徴とする繊維束用ガイド装置。 - 請求項1に記載の繊維束用ガイド装置と、該繊維束用ガイド装置から供給された帯状の繊維束を巻き取るボビンと、前記繊維束用ガイド装置を前記ボビンの軸に平行に往復動させるトラバース装置とを具備し、

繊維束用ガイド装置の下流側ガイドロールの軸とボビンの軸とが平行になっていることを特徴とする繊維束巻き取り機。 - 請求項2に記載の繊維束巻き取り機を用いた繊維束の巻き取り方法であって、

捻転角度10°〜80°に捻転された前記繊維束の幅方向の両端部のぞれぞれを、繊維束の捻転を規制するように前記一対の捻転規制体の一方に接触させながら、前記繊維束をボビンに巻き取る繊維束の巻き取り方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008176060A JP5189421B2 (ja) | 2008-07-04 | 2008-07-04 | 繊維束用ガイド装置および繊維束巻き取り機ならびに繊維束の巻き取り方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008176060A JP5189421B2 (ja) | 2008-07-04 | 2008-07-04 | 繊維束用ガイド装置および繊維束巻き取り機ならびに繊維束の巻き取り方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010013253A true JP2010013253A (ja) | 2010-01-21 |

| JP5189421B2 JP5189421B2 (ja) | 2013-04-24 |

Family

ID=41699739

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008176060A Expired - Fee Related JP5189421B2 (ja) | 2008-07-04 | 2008-07-04 | 繊維束用ガイド装置および繊維束巻き取り機ならびに繊維束の巻き取り方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5189421B2 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011006833A (ja) * | 2009-05-22 | 2011-01-13 | Mitsubishi Rayon Co Ltd | 炭素繊維束 |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6040356U (ja) * | 1983-08-26 | 1985-03-20 | 石川島播磨重工業株式会社 | ベルト反転装置 |

| JPH0458555U (ja) * | 1990-09-27 | 1992-05-20 | ||

| JP2845636B2 (ja) * | 1991-04-15 | 1999-01-13 | 東レ株式会社 | 繊維糸条巻取機用トラバースガイド |

| JP2001348166A (ja) * | 2000-06-12 | 2001-12-18 | Mitsubishi Rayon Co Ltd | 巻取り機用ガイド装置と巻取り機 |

-

2008

- 2008-07-04 JP JP2008176060A patent/JP5189421B2/ja not_active Expired - Fee Related

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6040356U (ja) * | 1983-08-26 | 1985-03-20 | 石川島播磨重工業株式会社 | ベルト反転装置 |

| JPH0458555U (ja) * | 1990-09-27 | 1992-05-20 | ||

| JP2845636B2 (ja) * | 1991-04-15 | 1999-01-13 | 東レ株式会社 | 繊維糸条巻取機用トラバースガイド |

| JP2001348166A (ja) * | 2000-06-12 | 2001-12-18 | Mitsubishi Rayon Co Ltd | 巻取り機用ガイド装置と巻取り機 |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011006833A (ja) * | 2009-05-22 | 2011-01-13 | Mitsubishi Rayon Co Ltd | 炭素繊維束 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP5189421B2 (ja) | 2013-04-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5148734B2 (ja) | 連続繊維束のガイド装置を備えた連続繊維束巻取機と同機によるボビンの製造方法、及び同製造方法により得られる炭素繊維ボビン | |

| JP4983950B2 (ja) | 繊維束の綾振り装置、繊維束パッケージの製造装置および製造方法 | |

| EP3239372B1 (en) | Method for manufacturing and manufacturing device for partial split-fiber fiber bundle and partial split-fiber fiber bundle | |

| CN102024559B (zh) | 角线的绕线装置以及扁立线圈的绕线方法 | |

| KR100192848B1 (ko) | 테이프형상의 꼬임이 없는 탄소슬라이버의 권취장치 및 그의 패키지 | |

| JP6032851B2 (ja) | フィラメントワインディング装置 | |

| JP5809898B2 (ja) | フィラメントワインディング装置のボビン解舒装置 | |

| JP5356778B2 (ja) | 紡糸巻取機 | |

| JP5189421B2 (ja) | 繊維束用ガイド装置および繊維束巻き取り機ならびに繊維束の巻き取り方法 | |

| JP5837306B2 (ja) | トリートの製造方法 | |

| JP3339163B2 (ja) | プリプレグの製造装置および製造方法 | |

| JP4423897B2 (ja) | 繊維束巻取装置および繊維束パッケージの製造方法 | |

| JP2014176991A (ja) | ゴムシート材料の製造装置および製造方法 | |

| JP4449673B2 (ja) | 繊維束の巻取装置、繊維束パッケージの製造装置および繊維束パッケージの製造方法 | |

| JP6728889B2 (ja) | 筒体の製造装置およびその製造方法 | |

| JP2005225644A (ja) | 巻取機用綾振りガイド装置および巻取機と炭素繊維束パッケージの製造方法 | |

| JP2010089954A (ja) | 糸道ガイド装置 | |

| JP3656871B2 (ja) | 炭素繊維パッケージおよびその製造方法 | |

| JP4202768B2 (ja) | 繊維束の巻き取り方法、及び巻き取り装置 | |

| JP5034448B2 (ja) | 炭素繊維パッケージの製造方法 | |

| JPH04119123A (ja) | 繊維トウ並びに繊維トウの巻取り方法及び巻取り装置 | |

| JP4391001B2 (ja) | 延伸仮撚加工機の加熱装置 | |

| JP2012025585A (ja) | 巻き取り装置用ガイド装置および巻き取り装置 | |

| WO2013069080A1 (ja) | 繊維束をボビンに巻き付けるためのガイド装置 | |

| JP5587758B2 (ja) | スチールコードの製造方法および製造装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110630 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120725 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120731 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120924 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20130108 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20130124 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160201 Year of fee payment: 3 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5189421 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20160201 Year of fee payment: 3 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |