JP2008230237A - 複合構造体 - Google Patents

複合構造体 Download PDFInfo

- Publication number

- JP2008230237A JP2008230237A JP2008037045A JP2008037045A JP2008230237A JP 2008230237 A JP2008230237 A JP 2008230237A JP 2008037045 A JP2008037045 A JP 2008037045A JP 2008037045 A JP2008037045 A JP 2008037045A JP 2008230237 A JP2008230237 A JP 2008230237A

- Authority

- JP

- Japan

- Prior art keywords

- composite structure

- structure according

- fiber

- conductive additive

- reinforced resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Body Structure For Vehicles (AREA)

- Laminated Bodies (AREA)

- Cooling Or The Like Of Electrical Apparatus (AREA)

Abstract

【解決手段】本発明は次の構成を有する複合構造体であり、連続した強化繊維(a)、マトリックス樹脂(b)および、炭素、セラミックス、無機材料の核が熱伝導性物質で被覆されてなる材料、有機材料の核が熱伝導性物質で被覆されてなる材料、金属の群から選択される少なくとも1種の熱伝導性添加材(c)からなる繊維強化樹脂部材(I)と、金属部材(II)とを接合した複合構造体において、該繊維強化樹脂部材(I)を構成する強化繊維(a)の繊維方向における熱伝導率が10W/m・K以上であり、該熱伝導性添加材(c)の熱伝導率が該強化繊維(a)よりも高いことを特徴とする複合構造体である。

【選択図】 なし

Description

(1)連続した強化繊維(a)、マトリックス樹脂(b)、および、炭素、セラミックス、無機材料の核が熱伝導性物質で被覆されてなる材料、有機材料の核が熱伝導性物質で被覆されてなる材料、および、金属の群から選択される少なくとも1種の熱伝導性添加材(c)からなる繊維強化樹脂部材(I)と、金属部材(II)とを接合した複合構造体において、該繊維強化樹脂部材(I)を構成する強化繊維(a)の繊維方向における熱伝導率が10W/m・K以上であり、該熱伝導性添加材(c)の熱伝導率が該強化繊維(a)よりも高い複合構造体。

ここで、Kは試料の熱伝導率、Cpは試料の比熱、αは試料の熱拡散率、ρは試料の比重を表す。

ここで、Kfは前記強化繊維(a)の熱伝導率、Cpfは前記強化繊維(a)含有複合材料の比熱、αfは強化繊維(a)含有複合材料の熱拡散率、ρfは強化繊維(a)含有複合材料の比重、Vfは強化繊維(a)含有複合材料中に含まれる強化繊維(a)の体積含有量を表す。また、前記熱伝導性添加材(c)の場合においても、前記強化繊維(a)の測定方法と同様に熱伝導率が既知な樹脂材料(例えばエポキシ樹脂)などで、前記熱伝導性添加材(c)を含有した複合材料を作製し、これを前記レーザーフラッシュ法によって、比熱と熱拡散率を測定し、次式によって算出される。

ここで、Kcは前記前記熱伝導性添加材(c)の熱伝導率、Cpcは前記熱伝導性添加材(c)含有複合材料の比熱、αcは前記熱伝導性添加材(c)含有複合材料の熱拡散率、ρcは前記熱伝導性添加材(c)含有複合材料の比重、Vcは前記熱伝導性添加材(c)含有複合材料中に含まれる前記熱伝導性添加材(c)含有の体積含有量を表す。

本実施例では、各種特性を以下の方法で測定した。評価結果は表1にまとめて記す。

(1)繊維強化樹脂部材(I)および(III)

まず、繊維強化樹脂部材(I)を直径10mm、厚さ3〜6mmの円板状に試料を作製した。また、繊維強化樹脂部材(III)の場合は、直径10mm、厚さ2mmの円板状に試料を作製した。ついで、真空理工(株)製レーザーフラッシュ法熱定数測定装置TC−3000によって、該繊維強化樹脂部材(I)および(III)の比熱と熱拡散率を測定し、次式によって算出される。

ここで、Kは繊維強化樹脂部材(I)、(III)の熱伝導率、Cpは繊維強化樹脂部材(I)、(III)の比熱、αは繊維強化樹脂部材(I)、(III)の熱拡散率、ρは繊維強化樹脂部材(I)、(III)の比重を表す。

上記(1)より求めた、Cp、α、ρを用い、さらに、下式に繊維強化樹脂部材(I)および(III)中に含まれる強化繊維の体積分率(Vf)を代入することにより、強化繊維(a)の熱伝導率を算出する。

まず、熱伝導性添加材(c)を熱伝導率が既知な樹脂材料に混合し、直径10mm、厚さ1〜6mmの円板状に試料を作製した。ついで、真空理工(株)製レーザーフラッシュ法熱定数測定装置TC−3000によって、該試料の比熱と熱拡散率を測定し、次式によって算出される。

ここで、Kcは前記前記熱伝導性添加材(c)の熱伝導率、Cpcは前記熱伝導性添加材(c)含有複合材料の比熱、αcは前記熱伝導性添加材(c)含有複合材料の熱拡散率、ρcは前記熱伝導性添加材(c)含有複合材料の比重、Vcは前記熱伝導性添加材(c)含有複合材料中に含まれる前記熱伝導性添加材(c)含有の体積含有量を表す。

ここで、Kmは前記金属部材(II)の熱伝導率、Cpmは前記金属部材(II)の比熱、αmは前記金属部材(II)の熱拡散率、ρmは前記金属部材(II)の比重を表す。

表面の繊維方向が短辺と平行方向となるように100×150mmに切り出した複合構造体を試験片とした。室温23℃、湿度55%の雰囲気下に調整された部屋において、該試験片の中央部分に、発熱部材を接着剤により固定した試験片を、該放熱特性評価装置に図3に示すように配置した。

表面の繊維方向が短辺と平行方向となるように100×150mmに切り出した複合構造体を試験片とした。該試験片を図4に示す剛性評価用の試験片固定治具9と試験片固定治具11の間に挟み込み、4辺に設けられたネジ穴にボルト、ナットをもちいて固定した。このとき、ネジ止めをおこなうに際し、各ネジ部による応力の偏りを除去するために、固定にはトルクレンチをもちいて一定荷重でネジ止めをおこなった。

<A.繊維重量含有量>

JIS K7075−1991の記載に従い、硫酸分解法により繊維強化樹脂部材中の強化繊維重量含有量を求めた。

JIS K7112−1999記載の方法に基づき、25℃で水中置換法により比重を測定した。

<C.強化繊維の比重>

JIS R 7601−1986の記載に基づき測定した。炭素繊維ストランドを直径5cm程度のリング状にし、25℃においてその空気中での質量、およびo−ジクロロベンゼン中での質量を測定し、強化繊維の比重を求めた。

前記Aで測定した強化繊維の重量含有量、Bで測定した繊維強化樹脂部材の比重、およびCで測定した強化繊維の比重から、繊維体積含有量を求めた。

走査型電子顕微鏡(日立製作所(株)製S−4000)で粒子を1000倍に拡大して写真撮影し、無作為に粒子を選び、粒子の像のもっとも長い直線を直径とし、描写した円を粒子径とし、その粒子径の平均値(n=50)を粒子の平均粒子径とした。

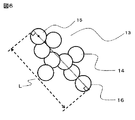

走査型電子顕微鏡(日立製作所(株)製S−4000)にて、複合構造体の繊維強化樹脂部材部分の厚み方向の断面を1000倍以上に拡大し写真撮影し、無作為に凝集体をなしている粒子(図6に例示する様態に観察される)を選び、直線距離で最大となる部位を該粒子凝集体のストラクチャー長として測定した。測定数を50(n=50)以上とし、その平均値を平均凝集ストラクチャー長とした。

実施例および比較例の複合構造体を得るために、下記の原料を用いた。

(強化繊維(a))

・ポリアクリロニトリル系炭素繊維、“トレカ”(登録商標)T700S−24K−50C(繊維数12,000本、引張強度4.9GPa、引張弾性率230GPa、比重1.80、繊維方向の熱伝導率:10W/m・K、東レ(株)製)

・ポリアクリロニトリル系炭素繊維、“トレカ”(登録商標)M60J−6K−50B(繊維数6,000本、引張強度3.9GPa、引張弾性率588GPa、比重1.92、繊維方向の熱伝導率:155W/m・K、東レ(株)製)。

・ビスフェノールA型エポキシ樹脂、“エピコート”(登録商標)828(ジャパンエポキシレジン(株)製)

・ビスフェノールA型エポキシ樹脂、“エピコート”(登録商標)1002(ジャパンエポキシレジン(株)製)

・フェノールノボラック型エポキシ樹脂、“エピコート”(登録商標)154(ジャパンエポキシレジン(株)製)。

・ジシアンジアミド(DICY)(ジャパンエポキシレジン(株)製)。

・3,4−ジクロロフェニル−1,1−ジメチルウレア(DCMU)(保土谷化学工業(株)製)。

・銀粒子、silver Powder(アルドリッチ社製、比重:10.5、平均粒子径:3μm、熱伝導率:427W/m・K)

・銀粒子、silver Powder(アルドリッチ社製、比重:10.5、平均粒子径:8μm、熱伝導率:427W/m・K)

・銅粒子、Copper Powder(アルドリッチ社製、比重:8.8、平均粒子径:3μm、熱伝導率:398W/m・K)

・シリカ粒子、“シーホスターKE”(登録商標)P250((株)日本触媒製、比重:2.0、平均粒子径:2.5μm、熱伝導率:1.3W/m・K)

・ジビニルベンゼンポリマー粒子にニッケルをメッキし、さらにその上に金をメッキした粒子“ミクロパール”(登録商標)AU215(積水化学(株)製、比重:1.8g/cm3。

酢酸第1鉄(アルドリッチ社製)0.01gと酢酸コバルト4水和物(ナカライテスク社製)0.21gとをエタノール(ナカライテスク社製)40mLに加え、超音波洗浄機で10分間懸濁した。この懸濁液に、結晶性チタノシリケート粉末(エヌイーケムキャット社製“チタノシリケート”(登録商標))(TS−1)2.0gを加え、超音波洗浄機で10分間処理し、60℃の恒温下でメタノールを除去することにより、TS−1の結晶表面に上記酢酸金属塩を担持した固体触媒を得た。

スパッタリング装置CFS−4ES−231(芝浦メカトロニクス(株)製)にエポキシ変成ナイロン粒子Aを10g基板に乗せ、ターゲットが銅、ガス成分がアルゴン、ガス圧が2.0×10−1Pa、基板の温度が80℃、電力が500Wの条件にて行い熱伝導性添加材Bを作製した。比重は、1.4g/cm3であった。

スパッタリング装置CFS−4ES−231(芝浦メカトロニクス(株)製)にエポキシ変成ナイロン粒子Aを10g基板に乗せ、ターゲットがチタン、ガス成分がアルゴン、ガス圧が3.0×10−1Pa、基板の温度が80℃、電力が500Wの条件にて行い熱伝導性添加材Cを作製した。比重は1.3g/cm3であった。

1000mlの無電解銅メッキ液MK−430(室町ケミカル(株)製)にエポキシ変性ナイロン粒子Aを100g添加し、次いで50℃で45分間メッキ処理を行い、熱伝導性添加材Dを作製した。比重は1.4g/cm3であった。

1000mlの無電解ニッケルメッキ液NLT−PLA(日鉱メタルプレーティング(株)製)にエポキシ変性ナイロン粒子Aを100g添加し、次いで50℃で60分間メッキ処理を行い、熱伝導性添加材Eを作製した。比重は1.4g/cm3であった。

“ミクロパール”AU215 100重量部に、3−(フェニルアミノ)プロピルトリメトキシシラン 2重量部をミキサーで攪拌しながら噴霧し、次いで100℃で12時間熱処理し、“ミクロパール”AU215表面処理品Fを得た。

・アルミニウム(JIS H4000−2006記載の呼称:A1N30P、日本軽金属(株)製、比重:2.7、厚さ:0.1mm、熱伝導率:237W/m・K)

・マグネシウム(ASTM記載の呼称:AZ31、大阪富士工業(株)製、比重1.8、厚さ0.1mm、熱伝導率:39W/m・K)。

・ビスフェノールA型エポキシ樹脂、“エピコート”(登録商標)1002(ジャパンエポキシレジン(株)製)

・4官能グリシジルアミン型エポキシ樹脂、“スミ−エポキシ”(登録商標)ELM−434(住友化学工業(株)製)

・4,4’−ジアミノジフェニルスルホン、“スミキュア”(登録商標)”S(住友化学工業(株)製)

・イミダゾールシラン、(日鉱マテリアルズ(株)製)。

(参考例1)

ニーダーにてエポキシ樹脂、“エピコート”(登録商標)828:30重量部、“エピコート”(登録商標)1002:30重量部、“エピコート”(登録商標)154:40重量部を投入し、混合しながら170℃まで加熱し、さらに1時間混合して混合エポキシ樹脂作製した。これを100℃まで冷却してから熱伝導性添加材:所望量を混合し、さらに60℃まで冷却してから硬化剤:4重量部、および硬化促進剤:5重量部を混合した。さらに60℃で30分混合を続けた後、取り出した。上記で作製した混合エポキシ樹脂をリバースロールコータをもちいて離型紙上に塗布して樹脂フィルムを作製した。混合エポキシ樹脂フィルムの目付(単位面積あたりの樹脂量)は強化繊維の体積含有量が60%となるよう、単位面積あたりの樹脂重量を調整した。

(参考例2)

ニーダーにてエポキシ樹脂、“エピコート”(登録商標)828:30重量部、“エピコート”(登録商標)1002:30重量部、“エピコート”(登録商標)154:40重量部を投入し、混合しながら170℃まで加熱し、さらに1時間混合して混合エポキシ樹脂作製した。これを60℃まで冷却してから硬化剤:4重量部、および硬化促進剤:5重量部を混合した。さらに60℃で30分混合を続けた後、取り出した。上記で作製した混合エポキシ樹脂をリバースロールコータをもちいて離型紙上に塗布して樹脂フィルムを作製した。混合エポキシ樹脂フィルムの目付(単位面積あたりの樹脂量)は強化繊維の体積含有量が60%となるよう、単位面積あたりの樹脂重量を調整した。

(参考例3)

ニーダーにてエポキシ樹脂、“エピコート”(登録商標)828:40重量部、“スミ−エポキシ”(登録商標)ELM−434:60重量部を投入し、混合しながら100℃まで加熱し、さらに1時間混合し、混合エポキシ樹脂を作製した。さらに混合しながら30℃まで冷却してから前記混合エポキシ樹脂100重量部に対し、硬化剤として“スミキュア(登録商標)”S:40重量部、イミダゾールシラン:1重量部を混合し、さらに30℃で30分混合を続けた後、取り出した。

(参考例4)

シート状に一方向に配列させた炭素繊維に、上記(参考例1)で作製した混合エポキシ樹脂フィルム2枚を炭素繊維の両面から重ね、加熱加圧により樹脂を含浸させ、炭素繊維の目付が125g/m2で、強化繊維の体積含有量が60%の一方向プリプレグを作製した。

上記プリプレグ(I)−1から、所定の形状となるように350×350mmのサイズでプリプレグシートを切り出した。また、接着層フィルムについても同様に所定の形状に切り出し、以下の積層する工程において、離型紙を除去して接着層として使用した。

繊維強化樹脂部材および繊維強化樹脂部材を構成する熱伝導性添加材(c)の種類や配合量を表2および表4に記すように変更した以外は、実施例1と同様にして複合構造体を作製、切り出しを行い評価に供した。

複合構造体の外気側に相当する部材に繊維強化樹脂部材(III)を用いた以外は、実施例1と同様にして複合構造体を作製、切り出しを行い評価に供した。

金属部材(II)を使用しないで、繊維強化樹脂部材のみを用いて複合構造体を得た。それ以外は、実施例1と同様にして複合構造体を作製、切り出しを行い評価に供した。

金属部材(II)のみを所定サイズとして100×150mmを切り出し、評価に供した。

2 繊維強化樹脂部材(I)

3 金属部材(II)

4 接着層

5 発熱部分

6 アルミテープ

7 断熱板

8a、8b 熱電対

9 剛性評価用の試験片固定治具1

10 ネジ穴

11 剛性評価用の試験片固定治具2

12 枠体部分

13 熱伝導性添加材凝集体

14 熱伝導性添加材(c)

15,16 凝集体の最外位置に存在する熱伝導性添加材

L 熱伝導性添加材凝集体の凝集ストラクチャー長

Claims (26)

- 連続した強化繊維(a)、マトリックス樹脂(b)、および、炭素、セラミックス、無機材料の核が熱伝導性物質で被覆されてなる材料、有機材料の核が熱伝導性物質で被覆されてなる材料、および、金属の群から選択される少なくとも1種の熱伝導性添加材(c)からなる繊維強化樹脂部材(I)と、金属部材(II)とを接合した複合構造体において、該繊維強化樹脂部材(I)を構成する強化繊維(a)の繊維方向における熱伝導率が10W/m・K以上であり、該熱伝導性添加材(c)の熱伝導率が該強化繊維(a)よりも高い複合構造体。

- 前記熱伝導性添加材(c)が平均粒子径が150μm以下の粒子状である、請求項1に記載の複合構造体。

- 前記熱伝導性添加材(c)の平均粒子径が5μm以下の粒子状である、請求項1に記載の複合構造体。

- 前記有機材料の核が熱可塑性樹脂である、請求項1〜3のいずれかに記載の複合構造体。

- 前記熱可塑性樹脂が、ポリアミド、ポリカーボナート、ポリアセタール、ポリフェニレンオキシド、ポリフェニレンスルフィド、ポリアリレート、ポリエステル、ポリアミドイミド、ポリイミド、ポリエーテルイミド、フェニルトリメチルインダン構造を有するポリイミド、ポリスルホン、ポリエーテルスルホン、ポリエーテルケトン、ポリエーテルエーテルケトン、ポリアラミド、ポリエーテルニトリルおよびポリベンズイミダゾールからなる群から選ばれた少なくとも1種である、請求項4に記載の複合構造体。

- 前記熱伝導性物質が白金、金、銀、銅、錫、ニッケル、チタンおよび炭素からなる群から選ばれた少なくとも1種を含んでなる、請求項1〜5のいずれかに記載の複合構造体。

- 前記無機材料の核が熱伝導性物質で被覆されてなる材料、または、前記有機材料の核が熱伝導性物質で被覆されてなる材料の比重が3.2以下である、請求項1〜6のいずれかに記載の複合構造体。

- 前記熱伝導性添加材(c)が、表面処理を施されてなる、請求項1〜7のいずれかに記載の複合構造体。

- 前記表面処理が、カップリング処理、酸化処理、オゾン処理、プラズマ処理、コロナ処理、およびブラスト処理からなる群から選ばれた少なくとも一種の処理である、請求項8に記載の複合構造体。

- 前記カップリング処理がシランカップリング処理である、請求項9に記載の複合構造体。

- 前記酸化処理が、薬液酸化処理である、請求項9に記載の複合構造体。

- 前記繊維強化樹脂部材(I)の厚み方向の熱伝導率が1W/m・K以上である、請求項1〜11のいずれかに記載の複合構造体。

- 前記繊維強化樹脂部材(I)を構成する前記マトリックス樹脂(b)中に、前記熱伝導性添加材(c)が1〜50体積%の範囲内で添加されてなる、請求項1〜12のいずれかに記載の複合構造体。

- 前記熱伝導性添加材(c)の、平均凝集ストラクチャー長が10〜500μmである、請求項1〜13のいずれかに記載の複合構造体。

- 前記熱伝導性添加材(c)の、平均凝集ストラクチャー長が10〜100μmである、請求項1〜14のいずれかに記載の複合構造体。

- 前記熱伝導性添加材(c)が、前記金属部材(II)と接してなる、請求項1〜15のいずれかに記載の複合構造体。

- 前記金属部材(II)の熱伝導率が100W/m・K以上である、請求項1〜16のいずれかに記載の複合構造体。

- 前記金属部材(II)が、アルミニウム、チタン、銅、マグネシウム、およびその合金より選択される少なくとも1種である、請求項1〜17のいずれかに記載の複合構造体。

- 前記熱伝導性添加材(c)の熱伝導率が前記金属部材(II)よりも高い、請求項1〜18のいずれかに記載の複合構造体。

- 前記強化繊維(a)がポリアクリロニトリル系炭素繊維である、請求項1〜19のいずれかに記載の複合構造体。

- 前記マトリックス樹脂(b)がエポキシ樹脂である、請求項1〜20のいずれかに記載の複合構造体。

- 前記繊維強化樹脂部材(I)と、前記金属材料(II)とを、少なくとも2層以上に積層した積層構造体である、請求項1〜21のいずれかに記載の複合構造体。

- 前記金属材料(II)を芯材とし、該芯材の両面に、前記繊維強化樹脂部材(I)を配置したサンドイッチ構造体である、請求項22に記載の複合構造体。

- 前記金属材料(II)を芯材とし、該芯材の片面に、前記繊維強化樹脂部材(I)を配置し、該芯材の残る片面に、繊維強化樹脂部材(III)を配置したサンドイッチ構造体であって、該繊維強化樹脂部材(III)の厚み方向の熱伝導率が1W/m・K未満である、請求項22に記載の複合構造体。

- 前記積層構造体の最大厚みが2mm以下である、請求項22〜24のいずれかに記載の複合構造体。

- 電気・電子機器の筐体または部材、自動車、二輪車、航空機、建材用途の部品または部材に用いられる、請求項1〜25のいずれかに記載の複合構造体。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008037045A JP2008230237A (ja) | 2007-02-22 | 2008-02-19 | 複合構造体 |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2007042086 | 2007-02-22 | ||

| JP2008037045A JP2008230237A (ja) | 2007-02-22 | 2008-02-19 | 複合構造体 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2008230237A true JP2008230237A (ja) | 2008-10-02 |

| JP2008230237A5 JP2008230237A5 (ja) | 2011-03-31 |

Family

ID=39903576

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008037045A Pending JP2008230237A (ja) | 2007-02-22 | 2008-02-19 | 複合構造体 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008230237A (ja) |

Cited By (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011168792A (ja) * | 2006-11-06 | 2011-09-01 | Hexcel Composites Ltd | 改良型複合材料 |

| CN102472523A (zh) * | 2009-07-10 | 2012-05-23 | 三菱电机株式会社 | 空气调节装置的室内机 |

| CN102825860A (zh) * | 2011-06-14 | 2012-12-19 | 重庆大学 | 金属-增强塑料复合材料制件及其成型方法 |

| CN102848586A (zh) * | 2011-06-30 | 2013-01-02 | 株式会社有信精机 | 成形件取出机 |

| JP2013014316A (ja) * | 2011-07-01 | 2013-01-24 | Boeing Co:The | 接着用無機質コーティングを有する複合材料構造物及びその製造方法 |

| CN104045978A (zh) * | 2014-06-24 | 2014-09-17 | 大连理工大学 | 聚芳醚腈/环氧树脂共聚改性组合物、制备方法及其应用 |

| JP2015058533A (ja) * | 2013-09-17 | 2015-03-30 | 住友ベークライト株式会社 | 積層体および筐体 |

| KR20160080664A (ko) * | 2014-12-30 | 2016-07-08 | 주식회사 효성 | 야외 하우징용 고열전도 복합소재 및 이를 포함하는 야외 하우징 |

| JP2017052881A (ja) * | 2015-09-10 | 2017-03-16 | 積水化成品工業株式会社 | 金属パネル補強材及び金属パネルの補強方法 |

| JP2017071386A (ja) * | 2015-09-23 | 2017-04-13 | エアバス ディフェンス アンド スペース ゲーエムベーハーAirbus Defence and Space GmbH | 航空機用の電気的除氷 |

| WO2017141526A1 (ja) | 2016-02-15 | 2017-08-24 | 三菱重工業株式会社 | 構造体の設計方法及び構造体 |

| CN108657915A (zh) * | 2017-03-28 | 2018-10-16 | 杭州沪宁电梯部件股份有限公司 | 一种曳引轮结构 |

| WO2019202975A1 (ja) * | 2018-04-18 | 2019-10-24 | 日本製鉄株式会社 | 金属-炭素繊維強化樹脂材料複合体及び金属-炭素繊維強化樹脂材料複合体の製造方法 |

| CN110753463A (zh) * | 2018-07-22 | 2020-02-04 | 宏达国际电子股份有限公司 | 电子装置机壳及电子装置 |

| CN112706427A (zh) * | 2020-12-08 | 2021-04-27 | 同济大学 | 雷击防护、电磁屏蔽及承载一体化航空材料及其制备方法 |

| WO2021106561A1 (ja) * | 2019-11-29 | 2021-06-03 | 東レ株式会社 | サンドイッチ構造体およびその製造方法 |

| WO2021106563A1 (ja) * | 2019-11-29 | 2021-06-03 | 東レ株式会社 | サンドイッチ構造体およびその製造方法 |

| CN113107336A (zh) * | 2021-04-18 | 2021-07-13 | 西北工业大学 | 一种与百叶窗结合的微纳复合自供能装置 |

| CN113445323A (zh) * | 2021-07-07 | 2021-09-28 | 长春工业大学 | 一种复合碳纳米管的木质素基上浆剂的制备方法及其在聚烯烃中的应用 |

| CN113692349A (zh) * | 2019-04-02 | 2021-11-23 | 日本制铁株式会社 | 金属-碳纤维增强树脂材料复合体及其制造方法 |

| KR20220005226A (ko) * | 2020-07-06 | 2022-01-13 | 부경대학교 산학협력단 | 우수한 방열성 및 내구성을 가지는 반도체 테스트 소켓용 적층재료의 제조방법 및 이에 의해 제조된 반도체 테스트 소켓용 적층재료 |

| CN114434825A (zh) * | 2022-01-07 | 2022-05-06 | 深圳市喜德盛碳纤科技有限公司 | 一种碳纤维车架的成型加工装置及成型加工方法 |

| JP7075123B2 (ja) | 2016-02-20 | 2022-05-25 | ウニヴェルズィテート カッセル | 熱可塑性物質表面上でシリコーンの付着性を改善するための方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56135063A (en) * | 1980-03-27 | 1981-10-22 | Toray Industries | Composite sheet having excellent thermal conduction |

| JPS6082340A (ja) * | 1983-10-13 | 1985-05-10 | 日本発条株式会社 | Frp板 |

| JP2006049878A (ja) * | 2004-07-08 | 2006-02-16 | Toray Ind Inc | 熱伝導性成形体およびその製造方法 |

-

2008

- 2008-02-19 JP JP2008037045A patent/JP2008230237A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS56135063A (en) * | 1980-03-27 | 1981-10-22 | Toray Industries | Composite sheet having excellent thermal conduction |

| JPS6082340A (ja) * | 1983-10-13 | 1985-05-10 | 日本発条株式会社 | Frp板 |

| JP2006049878A (ja) * | 2004-07-08 | 2006-02-16 | Toray Ind Inc | 熱伝導性成形体およびその製造方法 |

Cited By (40)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2015007245A (ja) * | 2006-11-06 | 2015-01-15 | ヘクセル コンポジッツ、リミテッド | 改良型複合材料 |

| JP2011168792A (ja) * | 2006-11-06 | 2011-09-01 | Hexcel Composites Ltd | 改良型複合材料 |

| CN102472523A (zh) * | 2009-07-10 | 2012-05-23 | 三菱电机株式会社 | 空气调节装置的室内机 |

| CN102825860A (zh) * | 2011-06-14 | 2012-12-19 | 重庆大学 | 金属-增强塑料复合材料制件及其成型方法 |

| CN102848586A (zh) * | 2011-06-30 | 2013-01-02 | 株式会社有信精机 | 成形件取出机 |

| US10865303B2 (en) | 2011-07-01 | 2020-12-15 | The Boeing Company | Composite structure having an inorganic coating adhered thereto and method of making same |

| JP2013014316A (ja) * | 2011-07-01 | 2013-01-24 | Boeing Co:The | 接着用無機質コーティングを有する複合材料構造物及びその製造方法 |

| US11299619B2 (en) | 2011-07-01 | 2022-04-12 | The Boeing Company | Composite structure having an inorganic coating adhered thereto and method of making same |

| JP2015058533A (ja) * | 2013-09-17 | 2015-03-30 | 住友ベークライト株式会社 | 積層体および筐体 |

| CN104045978A (zh) * | 2014-06-24 | 2014-09-17 | 大连理工大学 | 聚芳醚腈/环氧树脂共聚改性组合物、制备方法及其应用 |

| KR20160080664A (ko) * | 2014-12-30 | 2016-07-08 | 주식회사 효성 | 야외 하우징용 고열전도 복합소재 및 이를 포함하는 야외 하우징 |

| KR101695738B1 (ko) | 2014-12-30 | 2017-01-12 | 주식회사 효성 | 야외 하우징용 고열전도 복합소재 및 이를 포함하는 야외 하우징 |

| JP2017052881A (ja) * | 2015-09-10 | 2017-03-16 | 積水化成品工業株式会社 | 金属パネル補強材及び金属パネルの補強方法 |

| US10479512B2 (en) | 2015-09-23 | 2019-11-19 | Airbus Defence and Space GmbH | Electrical de-icing for aircraft |

| JP2017071386A (ja) * | 2015-09-23 | 2017-04-13 | エアバス ディフェンス アンド スペース ゲーエムベーハーAirbus Defence and Space GmbH | 航空機用の電気的除氷 |

| WO2017141526A1 (ja) | 2016-02-15 | 2017-08-24 | 三菱重工業株式会社 | 構造体の設計方法及び構造体 |

| JP7075123B2 (ja) | 2016-02-20 | 2022-05-25 | ウニヴェルズィテート カッセル | 熱可塑性物質表面上でシリコーンの付着性を改善するための方法 |

| CN108657915A (zh) * | 2017-03-28 | 2018-10-16 | 杭州沪宁电梯部件股份有限公司 | 一种曳引轮结构 |

| WO2019202975A1 (ja) * | 2018-04-18 | 2019-10-24 | 日本製鉄株式会社 | 金属-炭素繊維強化樹脂材料複合体及び金属-炭素繊維強化樹脂材料複合体の製造方法 |

| CN111655473B (zh) * | 2018-04-18 | 2022-06-03 | 日本制铁株式会社 | 金属-碳纤维强化树脂材料复合体和金属-碳纤维强化树脂材料复合体的制造方法 |

| CN111655473A (zh) * | 2018-04-18 | 2020-09-11 | 日本制铁株式会社 | 金属-碳纤维强化树脂材料复合体和金属-碳纤维强化树脂材料复合体的制造方法 |

| JPWO2019202975A1 (ja) * | 2018-04-18 | 2021-01-07 | 日本製鉄株式会社 | 金属−炭素繊維強化樹脂材料複合体及び金属−炭素繊維強化樹脂材料複合体の製造方法 |

| US10965016B2 (en) | 2018-07-22 | 2021-03-30 | Htc Corporation | Electronic device casing and electronic device |

| CN110753463A (zh) * | 2018-07-22 | 2020-02-04 | 宏达国际电子股份有限公司 | 电子装置机壳及电子装置 |

| CN110753463B (zh) * | 2018-07-22 | 2022-07-12 | 宏达国际电子股份有限公司 | 电子装置机壳及电子装置 |

| CN113692349B (zh) * | 2019-04-02 | 2023-07-28 | 日本制铁株式会社 | 金属-碳纤维增强树脂材料复合体及其制造方法 |

| CN113692349A (zh) * | 2019-04-02 | 2021-11-23 | 日本制铁株式会社 | 金属-碳纤维增强树脂材料复合体及其制造方法 |

| US20220404106A1 (en) * | 2019-11-29 | 2022-12-22 | Toray Industries, Inc. | Sandwich structure and method for manufacturing same |

| WO2021106563A1 (ja) * | 2019-11-29 | 2021-06-03 | 東レ株式会社 | サンドイッチ構造体およびその製造方法 |

| WO2021106561A1 (ja) * | 2019-11-29 | 2021-06-03 | 東レ株式会社 | サンドイッチ構造体およびその製造方法 |

| CN114728495A (zh) * | 2019-11-29 | 2022-07-08 | 东丽株式会社 | 夹层结构体及其制造方法 |

| KR20220005226A (ko) * | 2020-07-06 | 2022-01-13 | 부경대학교 산학협력단 | 우수한 방열성 및 내구성을 가지는 반도체 테스트 소켓용 적층재료의 제조방법 및 이에 의해 제조된 반도체 테스트 소켓용 적층재료 |

| KR102352190B1 (ko) | 2020-07-06 | 2022-01-19 | 부경대학교 산학협력단 | 우수한 방열성 및 내구성을 가지는 반도체 테스트 소켓용 적층재료의 제조방법 및 이에 의해 제조된 반도체 테스트 소켓용 적층재료 |

| CN112706427A (zh) * | 2020-12-08 | 2021-04-27 | 同济大学 | 雷击防护、电磁屏蔽及承载一体化航空材料及其制备方法 |

| CN112706427B (zh) * | 2020-12-08 | 2022-06-21 | 同济大学 | 雷击防护、电磁屏蔽及承载一体化航空材料及其制备方法 |

| CN113107336B (zh) * | 2021-04-18 | 2022-12-02 | 西北工业大学 | 一种与百叶窗结合的微纳复合自供能装置 |

| CN113107336A (zh) * | 2021-04-18 | 2021-07-13 | 西北工业大学 | 一种与百叶窗结合的微纳复合自供能装置 |

| CN113445323A (zh) * | 2021-07-07 | 2021-09-28 | 长春工业大学 | 一种复合碳纳米管的木质素基上浆剂的制备方法及其在聚烯烃中的应用 |

| CN114434825A (zh) * | 2022-01-07 | 2022-05-06 | 深圳市喜德盛碳纤科技有限公司 | 一种碳纤维车架的成型加工装置及成型加工方法 |

| CN114434825B (zh) * | 2022-01-07 | 2023-08-04 | 深圳市喜德盛碳纤科技有限公司 | 一种碳纤维车架的成型加工装置及成型加工方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2008230237A (ja) | 複合構造体 | |

| JP5376009B2 (ja) | プリプレグおよび炭素繊維強化複合材料 | |

| JP2011231331A5 (ja) | ||

| JP2006044259A (ja) | 一体化成形品およびその製造方法 | |

| JP2009062473A (ja) | プリプレグおよび炭素繊維強化複合材料 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110209 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20110209 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120319 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120508 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20121106 |