JP2008123728A - 膜触媒層接合体、膜電極接合体及び高分子電解質形燃料電池 - Google Patents

膜触媒層接合体、膜電極接合体及び高分子電解質形燃料電池 Download PDFInfo

- Publication number

- JP2008123728A JP2008123728A JP2006303475A JP2006303475A JP2008123728A JP 2008123728 A JP2008123728 A JP 2008123728A JP 2006303475 A JP2006303475 A JP 2006303475A JP 2006303475 A JP2006303475 A JP 2006303475A JP 2008123728 A JP2008123728 A JP 2008123728A

- Authority

- JP

- Japan

- Prior art keywords

- catalyst layer

- polymer electrolyte

- membrane

- layer

- anode

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

Landscapes

- Fuel Cell (AREA)

- Inert Electrodes (AREA)

Abstract

【課題】高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる、膜触媒層接合体を提供する。

【解決手段】アノード触媒層において、高分子電解質膜に最も近い位置に配置される最内層には、導電性カーボンに白金とルテニウムとを含む金属種を担持した触媒が含まれており、高分子電解質膜から最も遠い位置に配置される最外層には、白金及び金属酸化物が含まれており、前記金属酸化物はチタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種とする。

【選択図】図1

【解決手段】アノード触媒層において、高分子電解質膜に最も近い位置に配置される最内層には、導電性カーボンに白金とルテニウムとを含む金属種を担持した触媒が含まれており、高分子電解質膜から最も遠い位置に配置される最外層には、白金及び金属酸化物が含まれており、前記金属酸化物はチタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種とする。

【選択図】図1

Description

本発明は、膜触媒層接合体、膜電極接合体及びこれらを備えた高分子電解質形燃料電池に関する。

燃料電池(FC)は発電効率が高く、環境への負荷も小さいことから、分散型エネルギーシステムとして、今後の普及が見込まれている。なかでも、陽イオン(水素イオン)伝導性を有する高分子電解質を用いた高分子電解質形燃料電池は、出力密度が高く、その作動温度が低く、小型化が可能であることから、自動車などの移動体、分散型発電システム及び家庭用のコージェネレーションシステムなどに利用されることが期待されている。

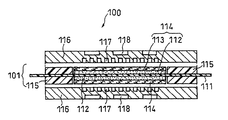

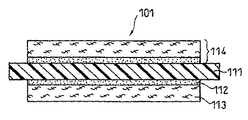

従来の高分子電解質形燃料電池は、水素を含有する燃料ガスと空気などの酸素を含有する酸化剤ガスとを電気化学的に反応させることで、電力と熱とを同時に発生させる。ここで、図4は、従来の高分子電解質形燃料電池に搭載される単電池の基本構成の一例を示す概略断面図である。また、図5は、図4に示す単電池100に搭載される膜電極接合体(MEA

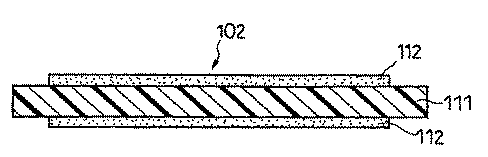

:Membrane Electrode Assembly)の基本構成の一例を示す概略断面図であり、図6は、図5に示す膜電極接合体101を構成する膜触媒層接合体(CCM:Catalyst Coated Membrane)の一例を示す概略断面図である。

従来の高分子電解質形燃料電池は、水素を含有する燃料ガスと空気などの酸素を含有する酸化剤ガスとを電気化学的に反応させることで、電力と熱とを同時に発生させる。ここで、図4は、従来の高分子電解質形燃料電池に搭載される単電池の基本構成の一例を示す概略断面図である。また、図5は、図4に示す単電池100に搭載される膜電極接合体(MEA

:Membrane Electrode Assembly)の基本構成の一例を示す概略断面図であり、図6は、図5に示す膜電極接合体101を構成する膜触媒層接合体(CCM:Catalyst Coated Membrane)の一例を示す概略断面図である。

膜触媒層接合体102は、図6に示すように、水素イオンを選択的に輸送する高分子電解質膜111と、高分子電解質膜111の両面に形成された、電極触媒(例えば白金系の金属触媒)をカーボン粉末に担持させて得られる触媒、及び水素イオン伝導性を有する高分子電解質を含む触媒層112と、で構成されている。高分子電解質膜111としては、パーフルオロカーボンスルホン酸からなる高分子電解質膜(例えば、米国Du Pont社製のNafion(商品名)等)が一般的に使用されている。

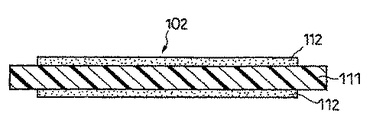

また、膜電極接合体101は、図5に示すように、触媒層112と、触媒層112の外面に形成された、例えば撥水処理を施したカーボンペーパーからなる通気性及び電子伝導性を併せ持つガス拡散層113と、で構成されている。この触媒層112とガス拡散層113との組み合わせにより電極(アノードまたはカソード)114が構成される。

また、膜電極接合体101は、図5に示すように、触媒層112と、触媒層112の外面に形成された、例えば撥水処理を施したカーボンペーパーからなる通気性及び電子伝導性を併せ持つガス拡散層113と、で構成されている。この触媒層112とガス拡散層113との組み合わせにより電極(アノードまたはカソード)114が構成される。

さらに、単電池100は、図4に示すように、膜電極接合体101と、ガスケット115と、一対のセパレータ板116と、で構成される。ガスケット115は、供給される燃料ガス及び酸化剤ガスの外部へのリーク防止や混合を防止するため、電極の周囲に高分子電解質膜を挟んで配置される。ガスケット115は、電極及び高分子電解質膜とあらかじめ一体化されている。なお、高分子電解質膜111、一対の電極114(触媒層112及びガス拡散層113)及びガスケット115を組み合わせたものを膜電極接合体と呼ぶこともある。

膜電極接合体101の外側には、膜電極接合体101を機械的に固定するための一対の板状のセパレータ116が配置される。セパレータ116の膜電極接合体101と接触する部分には、電極に反応ガス(燃料ガスまたは酸化剤ガス)を供給し、電極反応生成物、未反応の反応ガスを含むガスを反応場から電極外部に運び去るためのガス流路117が形成される。ガス流路117はセパレータ116と別に設けることもできるが、図4に示すようにセパレータの表面に溝を設けてガス流路を形成する方式が一般的である。また、セパレータ116の膜電極接合体101とは反対の側には、切削により溝を設けて、冷却水流路118が形成されている。

このように、一対のセパレータ116で膜電極接合体101を固定し、一方のセパレータのガス流路に燃料ガスを供給し、他方のセパレータのガス流路に酸化剤ガスを供給することで、数十から数百mA/cm2の実用電流密度通電時において、一つの単電池で0.7〜0.8V程度の起電力を発生させることができる。しかし、通常、高分子電解質形燃料電池を電源として使うときは、数ボルト〜数百ボルトの電圧を必要とされるため、実際には、単電池を必要とする個数だけ直列に連結してスタックとして使用する。

ガス流路117に反応ガスを供給するためには、反応ガスを供給する配管を、使用するセパレータの枚数に対応する数に分岐し、それらの分岐先を直接セパレータ上のガス流路につなぎ込む部材であるマニホールドが必要となる。特に反応ガスを供給する外部の配管から直接セパレータにつなぎ込むタイプのマニホールドを、外部マニホールドと呼ぶ。一方、より簡単な構造を有する内部マニホールドと呼ばれるものもある。内部マニホールドは、ガス流路を形成したセパレータに設けられた貫通孔で構成され、ガス流路の出入り口をこの孔に連通させて、この貫通孔から直接反応ガスをガス流路に供給することができる。

ガス拡散層113は、主につぎの3つの機能を持つ。第1の機能は、ガス拡散層113の外側に位置するセパレータ116のガス流路から、触媒層112の電極触媒へ均一に反応ガスを供給するために、該反応ガスを拡散させる機能であり、第2の機能は、触媒層112で反応により生成した水を速やかにガス流路に排出する機能である。また、第3の機能は、反応に必要な電子または生成された電子を伝導する機能である。即ち、ガス拡散層113には、高い反応ガス透過性、水分排出性及び電子伝導性が必要となる。

一般的に、ガス拡散層113には、ガス透過性を持たせるために、発達したストラクチャー構造を有するカーボン微粉末、造孔材、カーボンペーパーまたはカーボンクロスなどを用いて作製された、多孔質構造を有する導電性基材が用いられている。また、排水性を持たせるために、フッ素樹脂を代表とする撥水性高分子などをガス拡散層113の中に分散させることが行われ、さらに、電子伝導性を持たせるために、カーボン繊維、金属繊維またはカーボン微粉末などの電子伝導性材料でガス拡散層113を構成することも行われている。ガス拡散層113の触媒層112と接する面には、撥水性高分子とカーボン粉末とで構成される撥水カーボン層が設けられることもある。

次に、触媒層112は、主に4つの機能を持つ。第1の機能は、ガス拡散層113から供給された反応ガスを、触媒層112の反応サイトに供給する機能であり、第2の機能は、電極触媒上での反応に必要な水素イオンまたは生成された水素イオンを伝導する機能である。また、第3の機能は、反応に必要な電子または生成された電子を伝導する機能であり、第4の機能は、高い触媒性能とその広い反応面積によって電極反応を速める機能である。即ち、触媒層112には、高い反応ガス透過性、水素イオン伝導性、電子伝導性及び触媒性能が必要となる。

一般的に、触媒層112としては、ガス透過性能を持たせるために、発達したストラクチャー構造を有するカーボン微粉末または造孔材を用いて、多孔質構造及びガスチャンネルを有する触媒層が形成されている。また、水素イオン透過性を持たせるために、高分子電解質を触媒層112中の電極触媒近傍に分散させて水素イオンネットワークを形成することが行われている。さらに、電子伝導性を持たせるために、電極触媒の担体としてカーボン微粉末やカーボン繊維などの電子伝導性材料を用い、電子チャンネルを形成することが行われている。また、触媒性能を向上させるために、粒径が数nmの非常に微細な粒子状の電極触媒をカーボン微粉末上に担持させた触媒体を、触媒層112中に高分散させることが行われている。

ここで、高分子電解質形燃料電池の実用化に向けて、インフラ設備が容易になることから燃料として炭化水素系の燃料(例えばメタノール又はメタン等)を改質して得られる、水素と二酸化炭素とを含む改質ガスを用いることが検討されているが、改質ガスにわずかに含まれる一酸化炭素が電極触媒の金属種である白金を被毒するため、高分子電解質形燃料電池の出力及び寿命性能が著しく低下する。かかる問題を軽減するため、改質ガスを燃料電池に供給する前段階において、水性ガスシフト反応や一酸化炭素選択酸化反応により、改質ガス中の一酸化炭素濃度が数十ppm程度となるまで一酸化炭素を除去する方法が挙げられる。

更に、一酸化炭素濃度が数十ppm程度まで除去された改質ガスをアノード触媒層に供給しても、電極触媒に含まれる金属種が白金のみの場合には、当該白金の被毒が容易に進行し、燃料電池の出力及び寿命性能が著しく低下してしまう。そのため、一酸化炭素による白金の被毒を低減する方法として、上記金属種に白金とルテニウムとの合金を用いることが知られている。例えば特許文献1においては、アノード触媒の金属種として白金とルテニウムとの合金を用い、耐一酸化炭素被毒性を向上させることを意図した高分子電解質形燃料電池が提案されている。また、例えば特許文献2においては、アノード触媒に白金及び酸化チタンを用いて、耐一酸化炭素被毒性を向上させることを意図した高分子電解質形燃料電池が提案されている。

特願2000−587399

特開2005−302554

しかしながら、上記特許文献1に記載の技術に基づき、アノード触媒の金属種に白金とルテニウムとの合金を用いるだけでは、燃料ガス中の一酸化炭素濃度が数十ppmを超える濃度の場合、十分な発電性能を得ることができず、一酸化炭素選択酸化反応器や水性ガスシフト反応器の触媒使用量を減らし、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムにおける低コスト化の実現を目指す観点からは未だ改善の余地があった。

また、上記特許文献2に記載の技術においては、アノード触媒層は、陽イオン交換樹脂、カーボン、触媒金属及び酸化チタンからなる単層構造であることから、膜近傍の反応場において酸化チタンが存在するため、十分な電子伝導性を得ることができなかった。このため、十分な発電性能を得ることができず、高効率かつ十分な耐一酸化炭素被毒性を有する高分子電解質形燃料電池の実現を目指す観点からは未だ改善の余地があった。

また、上記特許文献2に記載の技術においては、アノード触媒層は、陽イオン交換樹脂、カーボン、触媒金属及び酸化チタンからなる単層構造であることから、膜近傍の反応場において酸化チタンが存在するため、十分な電子伝導性を得ることができなかった。このため、十分な発電性能を得ることができず、高効率かつ十分な耐一酸化炭素被毒性を有する高分子電解質形燃料電池の実現を目指す観点からは未だ改善の余地があった。

本発明は、以上の観点に鑑みてなされたものであり、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得る膜触媒層接合体を提供することを目的とする。また、本発明は、上記の本発明の膜触媒層接合体を備えており、かつガス拡散層が配置された、膜電極接合体を提供することを目的とする。さらに、本発明は、上記の本発明の膜電極接合体を備えている、高分子電解質形燃料電池を提供することを目的とする。

本発明者らは、上記目的を達成すべく鋭意研究を重ねた結果、アノード触媒に特定の金属酸化物を用いることにより耐一酸化炭素被毒性を大きく向上させる可能性について検討し、さらに触媒層の構成を下記の構成に工夫することにより、膜触媒層接合体及び膜電極接合体において、高効率を維持したまま耐一酸化炭素被毒性を向上させ得ることを見出し、本発明に達した。

即ち、本発明は、

水素イオン伝導性を有する高分子電解質膜と、高分子電解質膜を挟むカソード触媒層及びアノード触媒層と、を有し、

カソード触媒層及びアノード触媒層が、それぞれ電極触媒と、水素イオン伝導性を有する高分子電解質と、を含む膜触媒層接合体であって、

アノード触媒層が少なくとも2層で構成されており、

アノード触媒層のうちの、高分子電解質膜に最も近い位置に配置される最内層における電極触媒が、導電性カーボンと、導電性カーボンに担持された少なくとも白金を含む金属種と、を含み、

アノード触媒層のうちの、高分子電解質膜から最も遠い位置に配置される最外層における電極触媒が、チタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種の金属酸化物と、白金からなる金属種と、を含むこと、

を特徴とする膜触媒層接合体を提供する。

即ち、本発明は、

水素イオン伝導性を有する高分子電解質膜と、高分子電解質膜を挟むカソード触媒層及びアノード触媒層と、を有し、

カソード触媒層及びアノード触媒層が、それぞれ電極触媒と、水素イオン伝導性を有する高分子電解質と、を含む膜触媒層接合体であって、

アノード触媒層が少なくとも2層で構成されており、

アノード触媒層のうちの、高分子電解質膜に最も近い位置に配置される最内層における電極触媒が、導電性カーボンと、導電性カーボンに担持された少なくとも白金を含む金属種と、を含み、

アノード触媒層のうちの、高分子電解質膜から最も遠い位置に配置される最外層における電極触媒が、チタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種の金属酸化物と、白金からなる金属種と、を含むこと、

を特徴とする膜触媒層接合体を提供する。

本発明の膜触媒層接合体においては、アノード触媒層を少なくとも2層で構成し、高分子電解質膜に最も近い位置に配置される最内層には、導電性カーボンに少なくとも白金を含む金属種を担持して得られた電極触媒を用い、かつ、高分子電解質膜から最も遠い位置に配置される最外層には、チタン酸化物、モリブデン酸化物及びスズ酸化物からなる群から選ばれる少なくとも1種を含ませる。

なお、本発明において、上記アノード触媒層の上記最内層における電極触媒は、導電性カーボンと、導電性カーボンに担持された少なくとも白金を含む金属種と、を含むが、上記アノード触媒層の上記最外層における電極触媒は、チタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種の金属酸化物と、白金からなる金属種と、を含んでいればよく、必ずしも白金からなる金属種が上記金属酸化物に担持されていなくてもよい。ただし、白金からなる金属種の分散性を向上させるという観点からは、上記最外層において、白金からなる金属種の少なくとも一部が上記金属酸化物に担持されているのが好ましい。

本発明の膜触媒層接合体においては、アノード触媒層を上述の構成とすることにより、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得る膜触媒層接合体を構成することができる。

なお、本発明において、上記アノード触媒層の上記最内層における電極触媒は、導電性カーボンと、導電性カーボンに担持された少なくとも白金を含む金属種と、を含むが、上記アノード触媒層の上記最外層における電極触媒は、チタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種の金属酸化物と、白金からなる金属種と、を含んでいればよく、必ずしも白金からなる金属種が上記金属酸化物に担持されていなくてもよい。ただし、白金からなる金属種の分散性を向上させるという観点からは、上記最外層において、白金からなる金属種の少なくとも一部が上記金属酸化物に担持されているのが好ましい。

本発明の膜触媒層接合体においては、アノード触媒層を上述の構成とすることにより、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得る膜触媒層接合体を構成することができる。

ここで、本発明において、アノード触媒層を上述の構成とすることにより、上述の本発明の効果が得られることについての明確なメカニズムは解明されていないが、本発明者らは以下のように推察している。アノード触媒の耐一酸化炭素被毒性を向上させる手段の一つとして、アノード触媒に一酸化炭素除去活性を備える方法があり、一酸化炭素が除去される反応としては、下記式(1)に示される水性ガスシフト反応、若しくは、下記式(2)に示される酸化反応がある。

CO + H2O → CO2 + H2 ・・・(1)

2CO + O2 → 2CO2 ・・・(2)

CO + H2O → CO2 + H2 ・・・(1)

2CO + O2 → 2CO2 ・・・(2)

本発明者らは、白金を含むアノード触媒層に、チタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種を添加することにより(又は白金の担体として用いることにより)、水性ガスシフト反応に対する白金の活性が、上記の金属酸化物との相互作用により向上し、耐一酸化炭素被毒性を向上させることが可能となると考えている。また、本発明者らは、上記金属酸化物は、一般的な電極触媒の担体として用いられる導電性カーボンに比べて、高い親水性を有するため、水性ガスシフト反応の反応種であるH2Oを大量に保持することが可能となり、水性ガスシフト反応を促進し得ると考えている。

さらに本発明者らは、電極反応場の中心は高分子電解質膜近傍であると考え、アノード触媒層を少なくとも2層化し、高分子電解質膜に最も近い位置に配置される最内層には、導電性カーボンと、導電性カーボンに担持され少なくとも白金を含む金属種(例えば白金及びルテニウムを含む合金)と、を含む電極触媒を用いることにより、高い発電性能を維持することが可能になると考えている。さらに詳しくは、アノード触媒層を、導電性の低い上記金属酸化物を含む1層のみで構成した場合には、上記金属酸化物が、電極反応場の中心である高分子電解質膜近傍に存在することにより、高い発電性能を維持できないと考えている。

以上より、アノード触媒層を少なくとも2層化し、高分子電解質膜に最も近い位置に配置される最内層には、導電性カーボンと、導電性カーボンに担持され少なくとも白金を含む金属種(例えば白金及びルテニウムを含む合金)と、を含む電極触媒を用い、かつ、高分子電解質膜から最も遠い位置に配置される最外層には、チタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種の金属酸化物を含ませることにより、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得る膜触媒層接合体を得ることができる。

また、本発明は、

先に述べた本発明の膜触媒層接合体と、

カソード触媒層の外側に設けられたカソードガス拡散層と、

アノード触媒層の外側に設けられたアノードガス拡散層と、を含むこと、

を特徴とする膜電極接合体を提供する。

以上のように、本発明の膜電極接合体は、先に述べた本発明の膜触媒層接合体を備える構成を有しているため、本発明の膜触媒層接合体を用いて高分子電解質形燃料電池を構成すれば、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる。

先に述べた本発明の膜触媒層接合体と、

カソード触媒層の外側に設けられたカソードガス拡散層と、

アノード触媒層の外側に設けられたアノードガス拡散層と、を含むこと、

を特徴とする膜電極接合体を提供する。

以上のように、本発明の膜電極接合体は、先に述べた本発明の膜触媒層接合体を備える構成を有しているため、本発明の膜触媒層接合体を用いて高分子電解質形燃料電池を構成すれば、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる。

さらに、本発明は、

先に述べた本発明の膜電極接合体を含むこと、

を特徴とする高分子電解質形燃料電池を提供する。

以上のように、本発明の高分子電解質形燃料電池は、先に述べた本発明の膜電極接合体を備える構成を有しているため、本発明の高分子電解質形燃料電池によれば、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる。

先に述べた本発明の膜電極接合体を含むこと、

を特徴とする高分子電解質形燃料電池を提供する。

以上のように、本発明の高分子電解質形燃料電池は、先に述べた本発明の膜電極接合体を備える構成を有しているため、本発明の高分子電解質形燃料電池によれば、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる。

本発明によれば、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる、膜触媒層接合体を提供することができる。

また、本発明によれば、上記の本発明の膜触媒層接合体を備えており、さらにガス拡散層が配置された、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる、膜電極接合体を提供することができる。

さらに、本発明によれば、上記の本発明の膜電極接合体を備えている、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる、高分子電解質形燃料電池を提供することができる。

また、本発明によれば、上記の本発明の膜触媒層接合体を備えており、さらにガス拡散層が配置された、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる、膜電極接合体を提供することができる。

さらに、本発明によれば、上記の本発明の膜電極接合体を備えている、高効率かつ十分な耐一酸化炭素被毒性を備え、一酸化炭素除去工程を含めた高分子電解質形燃料電池システムの低コスト化を実現し得ることができる、高分子電解質形燃料電池を提供することができる。

以下、図面を参照しながら本発明の好適な実施形態について説明する。なお、同一または相当部分には同一符号を付し、重複する説明は省略することもある。

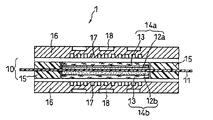

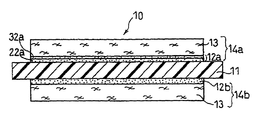

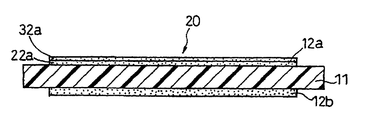

図1は、本発明の高分子電解質形燃料電池の好適な一実施形態に搭載される単電池の基本構成の一例を示す概略断面図である。また、図2は、図1に示す単電池1に搭載される膜電極接合体(MEA:Membrane Electrode Assembly)の基本構成の一例を示す概略断面図であり、図3は、図2に示す膜電極接合体10を構成する膜触媒層接合体(CCM:Catalyst Coated Membrane)の一例を示す概略断面図である。まず、本実施形態の高分子電解質形燃料電池の構成要素について説明する。

図1は、本発明の高分子電解質形燃料電池の好適な一実施形態に搭載される単電池の基本構成の一例を示す概略断面図である。また、図2は、図1に示す単電池1に搭載される膜電極接合体(MEA:Membrane Electrode Assembly)の基本構成の一例を示す概略断面図であり、図3は、図2に示す膜電極接合体10を構成する膜触媒層接合体(CCM:Catalyst Coated Membrane)の一例を示す概略断面図である。まず、本実施形態の高分子電解質形燃料電池の構成要素について説明する。

本実施形態の膜触媒層接合体20は、図3に示すように、水素イオンを選択的に輸送する高分子電解質膜11と、高分子電解質膜11の両面に形成された、電極触媒及び水素イオン伝導性を有する高分子電解質膜を含むアノード触媒層12a及びカソード触媒層12bと、で構成されている。

高分子電解質膜11としては、特に限定されるものではなく、通常の高分子電解質形燃料電池に搭載される高分子電解質膜を使用することができる。例えば、パーフルオロカーボンスルホン酸からなる高分子電解質膜(例えば、米国Du Pont社製のNafion(商品名)、旭化成(株)製のAciplex(商品名)、ジャパンゴアテックス(株)製のGSII等)を使用することができる。

高分子電解質膜11としては、特に限定されるものではなく、通常の高分子電解質形燃料電池に搭載される高分子電解質膜を使用することができる。例えば、パーフルオロカーボンスルホン酸からなる高分子電解質膜(例えば、米国Du Pont社製のNafion(商品名)、旭化成(株)製のAciplex(商品名)、ジャパンゴアテックス(株)製のGSII等)を使用することができる。

また、高分子電解質膜11を構成する高分子電解質としては、陽イオン交換基として、スルホン酸基、カルボン酸基、ホスホン酸基又はスルホンイミド基を有するもの等が好ましく挙げられる。水素イオン伝導性の観点から、スルホン酸基を有するものが特に好ましい。スルホン酸基を有する高分子電解質としては、イオン交換容量が0.5〜1.5meq/g乾燥樹脂であるものが好ましい。高分子電解質のイオン交換容量が0.5meq/g乾燥樹脂以上であると、得られた触媒層の抵抗値の発電時における上昇を抑制することができ好ましく、イオン交換容量が1.5meq乾燥樹脂以下であると、得られた触媒層の含水率を低く保って膨潤を抑制することができ、細孔が閉塞せず好ましい。イオン交換容量は0.8〜1.2meq/g乾燥樹脂が特に好ましい。

また、高分子電解質としては、CF2=CF−(OCF2CFX)m−Op−(CF2)n−SO3Hで表されるパーフルオロビニル化合物(mは0〜3の整数を示し、nは1〜12の整数を示し、pは0又は1を示し、Xはフッ素原子またはトリフルオロメチル基を示す。)に基づく重合単位と、CF2=CF2で表されるテトラフルオロエチレンに基づく重合単位と、を含むパーフルオロカーボン共重合体であることが好ましい。なお、上記フルオロカーボン重合体は、例えばエーテル結合性の酸素原子などを含んでいてもよい。

上記パーフルオロビニル化合物の好ましい例としては、下記式(3)〜(5)で表される化合物が挙げられる。ただし、下記式中、qは1〜8の整数、rは1〜8の整数、tは1〜3の整数を示す。

CF2=CFO(CF2)q−SO3H ・・・(3)

CF2=CFOCF2CF(CF3)O(CF2)r−SO3H ・・・(4)

CF2=CF(OCF2CF(CF3))tO(CF2)2−SO3H ・・・(5)

上記パーフルオロビニル化合物の好ましい例としては、下記式(3)〜(5)で表される化合物が挙げられる。ただし、下記式中、qは1〜8の整数、rは1〜8の整数、tは1〜3の整数を示す。

CF2=CFO(CF2)q−SO3H ・・・(3)

CF2=CFOCF2CF(CF3)O(CF2)r−SO3H ・・・(4)

CF2=CF(OCF2CF(CF3))tO(CF2)2−SO3H ・・・(5)

また、高分子電解質膜11は、一種または服数種の高分子電解質で構成されていてもよいが、内部に補強体(充填材)を含んでいてもよい。ただし、高分子電解質膜11における上記補強体の配置状態(例えば疎密の程度や規則性)は特に限定されない。

このような補強体を構成する材料としては、特に限定されないが、例えば、ポリテトラフルオロエチレン、ポリフルオロアルコキシエチレンまたはポリフェニルスルフィドなどが挙げられる。上記補強体の形状も特に限定されないが、例えば、多孔体状の補強体、ならびにフィブリル状、繊維状及び球状の補強体粒子などが挙げられる。

このような補強体を構成する材料としては、特に限定されないが、例えば、ポリテトラフルオロエチレン、ポリフルオロアルコキシエチレンまたはポリフェニルスルフィドなどが挙げられる。上記補強体の形状も特に限定されないが、例えば、多孔体状の補強体、ならびにフィブリル状、繊維状及び球状の補強体粒子などが挙げられる。

次に、本実施形態の膜触媒総接合体20においては、上述のように、アノード触媒層12a及びカソード触媒層12bが、電極触媒と、水素イオン伝導性を有する高分子電解質と、で構成されている。上記電極触媒は、触媒作用を有する金属種と、当該金属種を担持し得る担体と、を含むが、上記金属種は必ずしも上記担体に担持されていなくてもよい。そして、アノード触媒層12aが2層で構成されており、当該アノード触媒層12aにおいて、高分子電解質膜11に近い位置に配置される第1の触媒層(最内層)22aには、導電性カーボンと当該導電性カーボンに担持された金属種とからなる電極触媒が含まれており、前述の金属種は、白金を含む金属種で構成されている。また、アノード触媒層12aにおいて、高分子電解質膜11から遠い位置に配置される第2の触媒層(最外層)32aには、白金からなる金属種及び金属酸化物を含む電極触媒が含まれており、前述の金属酸化物は、チタン酸化物(例えばTiO2)、モリブデン酸化物(例えばMoOx)及びスズ酸化物(例えばSnO2)からなる群より選択される少なくとも1種である。

なお、カソード触媒層12bにおける電極触媒は従来公知の構成であればよい。

なお、カソード触媒層12bにおける電極触媒は従来公知の構成であればよい。

ここで、本実施形態のアノード触媒12a及びカソード触媒12bにおいては、前述の高分子電解質が、電極触媒粒子(上記担体の粒子、上記金属種の粒子、及び上記金属種を担持した上記担体を含む。)の表面に部分的に付着していればよく、すなわち電極触媒粒子の少なくとも一部を被覆していればよく、必ずしも電極触媒粒子全体を被覆していなくともよい。もちろん、上記高分子電解質が、電極触媒粒子表面の全体を被覆していてもよい。

アノード触媒層12aにおける第1の触媒層22aにおける金属種としては、白金とルテニウムの合金を用いることが望ましく、白金とルテニウムとの金属間化合物が含有されていてもよい。また、第2の触媒層32aにおいて、導電性を補う観点から、導電性カーボンが含まれていてもよい。

また、アノード触媒層12a及びカソード触媒12bに用いられる、電極触媒における金属種の一次粒子径は、アノード触媒層12a及びカソード触媒12bを高活性とするために、1〜20nmであることが好ましく、特に、反応活性を増大させるために表面積を大きく確保することが可能であるという観点から、2〜10nmであることが好ましい。

また、アノード触媒層12a及びカソード触媒12bに用いられる、電極触媒における金属種の一次粒子径は、アノード触媒層12a及びカソード触媒12bを高活性とするために、1〜20nmであることが好ましく、特に、反応活性を増大させるために表面積を大きく確保することが可能であるという観点から、2〜10nmであることが好ましい。

アノード触媒層12a(特に最内層である第1触媒層22a)及びカソード触媒12bに用いることのできる担体である導電性カーボンとしては、導電性を有する細孔の発達したカーボン材料であるのが好ましく、例えばカーボンブラック、活性炭、カーボンファイバー及びカーボンナノチューブ等を使用することができる。カーボンブラックとしては、例えばチャネルブラック、ファーネスブラック、サーマルブラック及びアセチレンブラック等が挙げられる。また、活性炭は、種々の炭素原子を含む材料を炭化処理及び賦活処理することによって得ることができる。

アノード触媒層12a及びカソード触媒12bに含有されて、上記電極触媒に付着させる水素イオン伝導性を有する高分子電解質としては、高分子電解質膜11を構成する高分子電解質を用いればよい。なお、アノード触媒層12a、カソード触媒12b及び高分子電解質膜11を構成する高分子電解質は。同じ種類であっても、異なる種類であってもかまわない。例えば、米国Du Pont社製のNafion(商品名)、旭硝子(株)製のFlemion(商品名)、旭化成(株)製のAciplex(商品名)等の市販品であってもかまわない。

次に、図2に示すように、本実施形態における膜電極接合体10は、アノード触媒層12a及びカソード触媒層12bそれぞれの外側に、例えば撥水処理を施したカーボンペーパーを用いて、通気性及び電子伝導性を併せ持つガス拡散層13を形成されて構成されている。アノード触媒層12aとガス拡散層13との組み合わせによりアノード14aが構成され、カソード触媒層12bとガス拡散層13との組み合わせによりカソード14bが構成される。

ガス拡散層としては、ガス透過性を持たせるために、発達したストラクチャー構造を有するカーボン微粉末、造孔材、カーボンペーパー又はカーボンクロス等を用いて作製された、多孔質構造を有する導電性基材を用いることができる。また、撥水性を持たせるために、フッ素樹脂を代表とする撥水性高分子等をガス拡散層13の中に分散させてもよい。電子伝導性を持たせるために、カーボン繊維、金属繊維又はカーボン微粉末等の電子伝導性材料でガス拡散層13を構成してもよい。さらに、ガス拡散層13のアノード触媒層12a又はカソード触媒層12bと接する面には、撥水性高分子とカーボン粉末とで構成される撥水カーボン層を設けてもよい。なお、アノード側及びカソード側において同じガス拡散層を用いても異なるガス拡散層を用いてもよい。

さらに、図1に示すように、本実施形態における高分子電解質形燃料電池の基本単位である単電池1は、膜電極接合体10と、ガスケット15と、一対の板状のセパレータ16とで構成される。ガスケット15は、供給される燃料ガス及び酸化剤ガスの外部へのリーク防止や混合を防止するため、アノード14a及びカソード14bの周囲に高分子電解質膜11を挟んで配置される。ガスケット15は、アノード14aまたはカソード14b及び高分子電解質膜11とあらかじめ一体化され、これらすべてを組み合わせたものを膜電極接合体10と呼ぶこともある。

膜電極接合体10の外側には、膜電極接合体10を機械的に固定するための一対のセパレータ16が配置される。セパレータ16の膜電極接合体10と接触する部分には、アノード14aに燃料ガスを供給し、カソード14bに酸化剤ガスを供給し、電極反応生成物、未反応の反応ガスを含むガスを反応場からアノード14a及びカソード14b外部に運び去るためのガス流路17が形成されている。ガス流路17はセパレータ16と別に設けることもできるが、図1においてはセパレータ16の表面に溝を設けてガス流路17が形成されている。また、セパレータ16の膜電極接合体10と反対の側には、切削により溝を設けて冷却水路18が形成された構成を有する。

このように、一対のセパレータ16で膜電極接合体10を固定し、一方のセパレータ16のガス流路17に燃料ガスを供給し、他方のセパレータ16のガス流路17に酸化剤ガスを供給することで、数十から数百mA/cm2の実用電流密度通電時において、一つの単電池1で0.7〜0.8V程度の起電力を発生させることができる。ただし、通常、高分子電解質形燃料電池を電源として使うときは、数ボルトから数百ボルトの電圧が必要とされるため、実際には、単電池1を必要とする個数だけ直列に連結してスタック(図示せず)として使用する。

ガス流路17に反応ガスを供給するためには、反応ガスを供給する配管を、使用するセパレータ16の枚数に対応する数に分岐しそれらの分岐先を直接セパレータ16上のガス流路17につなぎこむ部材であるマニホールドが必要となるが、本発明においては、外部マニホールドと内部マニホールドのいずれかを採用することも可能である。

次に、本実施形態の高分子電解質形燃料電池の製造方法について説明する。

まず、図3に示す膜触媒層接合体20を作製するためには、まずアノード触媒層12a及びカソード触媒層12bを形成する。本実施形態におけるアノード触媒層12a(第1の触媒層22a及び第2の触媒層32a)並びにカソード触媒層12bは、本実施形態における触媒層の構成を複数の触媒層形成用インクを用いて形成して得ることができる。

まず、図3に示す膜触媒層接合体20を作製するためには、まずアノード触媒層12a及びカソード触媒層12bを形成する。本実施形態におけるアノード触媒層12a(第1の触媒層22a及び第2の触媒層32a)並びにカソード触媒層12bは、本実施形態における触媒層の構成を複数の触媒層形成用インクを用いて形成して得ることができる。

触媒層形成用インクを調製するために用いる分散媒としては、高分子電解質を溶解可能または分散可能(高分子電解質の一部が溶解し、他の一部が溶解せずに分散している状態を含む)であるアルコールを含む液体を用いることが好ましい。分散媒は、水、メタノール、エタノール、プロパノール、n−ブチルアルコール、イソブチルアルコール、sec−ブチルアルコール及びtert−ブチルアルコールのうちの少なくとも1種を含んでいることが好ましい。これらの水及びアルコールは単独で使用してもよく、2種以上混合していてもよい。アルコールは、分子内にOH基を1つ有する直鎖のものが特に好ましく、エタノールが特に好ましい。このアルコールには、エチレングリコールモノエチルエーテルなどのエーテル結合を有するものも含まれる。

また、触媒層形成用インクの組成は、アノード触媒層12a(第1の触媒層22a若しくは第2の触媒層32a)又はカソード触媒層12bの構成に応じて適宜調整すればよいが、固形分濃度0.1〜20質量%であることが好ましい。固形分濃度が0.1質量%以上であると、触媒層形成用インクの噴霧または塗布により触媒層を作製するにあたり、何回も繰り返し噴霧又は塗布しなくても所定の厚さの触媒層が得られ生産効率が良い。また、固形分濃度が20質量%以下であると、混合液の粘度を適度に保持することができ、得られる触媒層をより確実に均一にすることができる。固形分濃度で1〜10質量%であることが特に望ましい。

上記触媒層形成インク(アノード触媒層12a形成用インク及びカソード触媒層12b形成用インク、さらには、第1の触媒層22a形成用インク及び第2の触媒層32a形成用インク)は、従来公知の方法に基づいて調製することができる。具体的には、ホモジナイザ、ホモミキサ等の撹拌機を使用する方法、高速回転ジェット流方式を使用する方法、高圧乳化装置などの高圧をかけて狭い部分から分散液を押し出すことで分散液にせん断力を付与する方法などが挙げられる。

上記触媒層形成用インクを用いてアノード触媒層12a(第1の触媒層22a及び第2の触媒層32a)並びにカソード触媒層12bを形成する際には、高分子電解質膜11に対して、直接形成する直接塗布法であっても間接的に形成する間接塗布法のいずれを採用することも可能である。塗布法としては、スクリーン印刷法、ダイコート法、スプレー法及びインクジェット法などが挙げられる。間接塗布法としては、例えばポリプロピレンまたはポリエチレンテレフタラート(PET)製の支持体上に、上記の方法でアノード触媒層12a及びカソード触媒層12bを形成した後、熱転写により、高分子電解質膜11または先に形成したアノード触媒層12a及びカソード触媒層12b上に形成する方法が挙げられる。また、図2に示す本実施形態の膜電極接合体10を得る場合には、ガス拡散層13上へアノード触媒層12a及びカソード触媒層12bを形成した後、高分子電解質膜11と接合してもかまわない。

上記のように作製した膜触媒層接合体20の両面にそれぞれ上述したようなガス拡散層13を配置することにより、本実施形態の膜電極接合体10を作製することができる。このとき、一対のガス拡散層で膜触媒層接合体20を挟み、全体をホットプレス等により接合すればよい。また、上記支持体としてガス拡散層を用い、アノード触媒層12a又はカソード触媒層12bをそれぞれガス拡散層上に形成し、アノード触媒層12a付きガス拡散層とカソード触媒層12b付きガス拡散層とで、それぞれアノード触媒層12a又はカソード触媒層12bが高分子電解質膜11に対向するように高分子電解質膜11を挟み、全体をホットプレス等によって接合してもよい。

また、図1に示す高分子電解質形燃料電池の単電池1は、上記膜電極接合体10のうちの、アノード14a及びカソード14bの周りにおいて高分子電解質膜11を挟むように一対のガスケット15を配置し、一対のセパレータ16で全体を挟むことにより単電池1を構成することができる。

以上、本発明の実施形態について詳細に説明したが、本発明は上記実施形態に限定されるものではない。

例えば、先に述べた本発明の高分子電解質形燃料電池の好適な実施形態においては、1個の単電池1のみからなる高分子電解質形燃料電池について説明したが、本発明はこれに限定されるものではない。単電池1を複数積層したスタックの構成を有する高分子電解質形燃料電池も本発明の範囲に含まれる。

例えば、先に述べた本発明の高分子電解質形燃料電池の好適な実施形態においては、1個の単電池1のみからなる高分子電解質形燃料電池について説明したが、本発明はこれに限定されるものではない。単電池1を複数積層したスタックの構成を有する高分子電解質形燃料電池も本発明の範囲に含まれる。

また、上記実施形態においては、アノード側のセパレータ板16とカソード側のセパレータ板16の両方に冷却水水路18を設ける様態を説明したが、少なくとも一方のセパレータ板16に冷却水水路18を設ける構成であってもよい。特に、複数の単電池1を積層して得られるスタックを本発明の高分子電解質形燃料電池として用いる場合は、2〜3個の単電池毎に、1つの冷却水水路18を設けてもよい。

以下、実施例及び比較例を挙げて本発明についてさらに詳しく説明するが、本発明はこれらの実施例に何ら限定されるものではない。

《実施例1》

本実施例では、まず、図3に示す構造を有する本発明の膜触媒層接合体を作製した。

金属種である白金粒子を導電性カーボン上に担持させてなる電極触媒(田中貴金属工業(株)製のTEC10E50E、50質量%がPt)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)製のFlemion)とを、エタノールと水との混合分散媒(質量比1:1)に分散させてカソード触媒層形成インクを調製した。

得られたカソード触媒層形成用インクを用い、総白金量が0.6mg/cm2で寸法が60mm×60mmのカソード触媒層を形成した。まず、上記触媒層形成用インクを、高分子電解質膜(ジャパンゴアテックス(株)製のGSII、150mm×150mm)の一方の面に、スプレー法によって塗布し、触媒層中の触媒担持カーボンの質量に対する高分子電解質の質量の比が0.4となるように、上記カソード触媒層形成用インクを調製するために用いる電解質溶液の質量を調整した。このようにして、カソード触媒層を形成した。

本実施例では、まず、図3に示す構造を有する本発明の膜触媒層接合体を作製した。

金属種である白金粒子を導電性カーボン上に担持させてなる電極触媒(田中貴金属工業(株)製のTEC10E50E、50質量%がPt)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)製のFlemion)とを、エタノールと水との混合分散媒(質量比1:1)に分散させてカソード触媒層形成インクを調製した。

得られたカソード触媒層形成用インクを用い、総白金量が0.6mg/cm2で寸法が60mm×60mmのカソード触媒層を形成した。まず、上記触媒層形成用インクを、高分子電解質膜(ジャパンゴアテックス(株)製のGSII、150mm×150mm)の一方の面に、スプレー法によって塗布し、触媒層中の触媒担持カーボンの質量に対する高分子電解質の質量の比が0.4となるように、上記カソード触媒層形成用インクを調製するために用いる電解質溶液の質量を調整した。このようにして、カソード触媒層を形成した。

次に、アノード触媒層における第1の触媒層(最内層)に用いる金属種である白金ルテニウム合金(白金:ルテニウム=1:1.5モル比(物質量比))粒子を導電性カーボン上に担持させてなる電極触媒(田中貴金属工業(株)製のTEC61E54、50質量%が白金ルテニウム合金)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)製のFlemion)とを、エタノールと水との混合分散媒(質量比1:1)に分散させて第1の触媒層形成用インクを調製した。

次に、アノード触媒層における第2の触媒層に用いる白金担持カーボンからなる電極触媒(田中貴金属工業(株)製のTEC10E50E、50質量%がPt)粒子と、酸化モリブデン(日本無機化学工業(株)製)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)製のFlemion)とを、エタノールと水との混合分散媒(質量比1:1)に分散させて第2の触媒層形成用インクを調製した。なお、酸化モリブデンは、白金と酸化モリブデンの質量比が1:4となるように、加えた。

ついで、上記第1の触媒層形成用インクを、高分子電解質膜のカソード触媒層が形成された面とは反対側の他方の面に、スプレー法によって塗布し、白金量が0.21mg/cm2で寸法が60mm×60mmの第1の触媒層を形成した。このとき、第1の触媒層中の電極触媒の質量に対する高分子電解質の質量の比が0.4になるように、上記アノード触媒層形成用インクを調製するために用いる高分子電解質溶液の質量を調整した。

さらに、上記第2の触媒層形成用インクを、上記第1の触媒層の上に、スプレー法によって塗布し、白金量が0.14mg/cm2で寸法が60mm×60mmの第2の触媒層を形成した。このとき、第2の触媒層中の電極触媒に対する高分子電解質の質量の比が0.5となるように、上記アノード触媒層形成用インクを調製するために用いる高分子電解質溶液の質量を調整した。このようにして、2層構造を有するアノード触媒層を形成した。

つぎに、上記のようにして得た本発明の膜触媒層接合体を用い、図2に示す構造を有する本発明の膜電極接合体を作製した。ガス拡散層を形成するために、寸法が16cm×20cmでのカーボンペーパー(東レ(株)製)をフッ素樹脂含有の水性ディスパージョン(ダイキン工業(株)製のND−1)に含浸した後、乾燥することで上記カーボンペーパーに撥水性を付与した(撥水処理)。続いて、撥水処理後のカーボンペーパーの一方の面(全面)に撥水カーボン層を形成した。導電性カーボン(電気化学工業(株)製のデンカブラック(商品名))と、ポリテトラフルオロエチレン(PTFE)微粉末を分散させた水溶液(ダイキン工業(株)製のD−1)とを混合し、撥水カーボン層形成用インクを調製した。この撥水カーボン層形成用インクを、ドクターブレード法によって、上記撥水処理後のカーボンペーパーの一方の面に塗布し、撥水カーボン層を形成した。このとき、撥水カーボン層の一部は、上記カーボンペーパーの中に埋め込まれていた。

その後、撥水処理及び撥水カーボン層形成後のカーボンペーパーを、PTFEの融点以上の温度である350℃で30分間焼成した。最後に、上記カーボンクロスの中央部分を抜き型にて切断し、寸法が60.5mm×60.5mmのガス拡散層を得た。

つぎに、上記のようにして得たガス拡散層の撥水カーボン層の中央部分がアノード触媒層及びカソード触媒層に接するように、2枚のガス拡散層で上記膜触媒層接合体を挟み、全体をホットプレス機で熱圧着(120℃、30分、10kgf/cm2)することにより、本発明の膜電極接合体を得た。

つぎに、上記のようにして得たガス拡散層の撥水カーボン層の中央部分がアノード触媒層及びカソード触媒層に接するように、2枚のガス拡散層で上記膜触媒層接合体を挟み、全体をホットプレス機で熱圧着(120℃、30分、10kgf/cm2)することにより、本発明の膜電極接合体を得た。

最後に、上記のようにして得た本発明の膜電極接合体を用い、図1に示す構造を有する本発明の高分子電解質形燃料電池(単電池1)を作製した。上記膜電極接合体を、燃料ガス供給用のガス流路及び冷却水流路を有するセパレータと、酸化剤ガス供給用のガス流路及び冷却水流路を有するセパレータとで挟持し、両セパレータ間でアノード及びカソードの周囲にフッ素ゴム製のガスケットを配置し、有効電極(アノードまたはカソード)面積が36cm2である単電池(本発明の高分子電解質形燃料電池)を得た。

《比較例1》

アノード触媒層における第1の触媒層に用いる金属種である白金ルテニウム合金(白金:ルテニウム=1:1.5モル比(物質量比))粒子を導電性カーボン上に担持させてなる電極触媒(田中貴金属工業(株)製のTEC61E54、50質量%が白金ルテニウム合金)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)製のFlemion)とを、エタノールと水との混合分散媒(質量比1:1)に分散させて第1の触媒層形成用インクを調製した。

アノード触媒層における第1の触媒層に用いる金属種である白金ルテニウム合金(白金:ルテニウム=1:1.5モル比(物質量比))粒子を導電性カーボン上に担持させてなる電極触媒(田中貴金属工業(株)製のTEC61E54、50質量%が白金ルテニウム合金)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)製のFlemion)とを、エタノールと水との混合分散媒(質量比1:1)に分散させて第1の触媒層形成用インクを調製した。

ついで、上記第1の触媒層形成用インクを、高分子電解質膜のカソード触媒層が形成された面とは反対側の他方の面に、スプレー法によって塗布し、白金量が0.35mg/cm2で寸法が60mm×60mmの第1の触媒層を形成した。このとき、第1の触媒層中の触媒担持カーボンの質量に対する高分子電解質の質量の比が0.4になるように、上記カソード触媒層形成用インクを調製するために用いる高分子電解質溶液の質量を調整した。なお、第2の触媒層は設けなかった。

このように、アノード触媒層を第1の層のみにして形成した以外は、実施例1と同様にして、カソード触媒層を形成し、膜触媒層接合体、膜電極接合体、及び単電池を作製した。

このように、アノード触媒層を第1の層のみにして形成した以外は、実施例1と同様にして、カソード触媒層を形成し、膜触媒層接合体、膜電極接合体、及び単電池を作製した。

《比較例2》

アノード触媒層における第1の触媒層に用いる電極触媒を含浸法により調製した。まず、担体となる酸化チタン(テイカ(株)製のAMT−600(商品名))をエタノールに分散させ、次いでPtの前駆体であるジニトロジアンミン白金(II)硝酸酸性溶液(田中貴金属工業(株)製)を白金の担持率が20質量%となるように加え、よく撹拌しながら80℃で乾燥させた。このようにして得られた粉末を、還元雰囲気(10%H2/N2)中、250℃で5時間焼成を行うことにより、白金担持酸化チタンからなる電極触媒を得た。

アノード触媒層における第1の触媒層に用いる電極触媒を含浸法により調製した。まず、担体となる酸化チタン(テイカ(株)製のAMT−600(商品名))をエタノールに分散させ、次いでPtの前駆体であるジニトロジアンミン白金(II)硝酸酸性溶液(田中貴金属工業(株)製)を白金の担持率が20質量%となるように加え、よく撹拌しながら80℃で乾燥させた。このようにして得られた粉末を、還元雰囲気(10%H2/N2)中、250℃で5時間焼成を行うことにより、白金担持酸化チタンからなる電極触媒を得た。

次に、上記白金担持酸化チタンと、導電性カーボン(ライオン(株)製、ケッチェンブラック)と、水素イオン伝導性を有する高分子電解質溶液(旭硝子(株)製のFlemion)とを、エタノールと水との混合分散媒(質量比1:1)に分散させて第2の触媒層形成用インクを調製した。なお、導電性カーボンは、白金と導電性カーボンの質量比が1:1となるように、加えた。

ついで、上記第1の触媒層形成用インクを、高分子電解質膜のカソード触媒層が形成された面とは反対側の他方の面に、スプレー法によって塗布し、白金量が0.35mg/cm2で寸法が60mm×60mmの第1の触媒層を形成した。このとき、第1の触媒層中の触媒担持カーボンの質量に対する高分子電解質の質量の比が0.5になるように、上記アノード触媒層形成用インクを調製するために用いる高分子電解質溶液の質量を調整した。なお、第2の触媒層は設けなかった。

このように、アノード触媒層を第1の層のみにして形成した以外は、実施例1と同様にして、膜触媒層接合体、膜電極接合体、及び単電池を作製した。

このように、アノード触媒層を第1の層のみにして形成した以外は、実施例1と同様にして、膜触媒層接合体、膜電極接合体、及び単電池を作製した。

[評価試験]

上記実施例1及び比較例1〜2で得られた単電池を、64℃に制御し、アノード側のガス流路に燃料ガスとして水素ガスを供給し、カソード側のガス流路に空気をそれぞれ供給した。この際、水素ガス利用率を70%に設定し、空気利用率を55%に設定し、水素ガス及び空気の露点がそれぞれ約64℃となるように加湿してから単電池に供給した。そして、電流密度0.7mA/cm2で12時間、単電池を運転してエージングを行った。

上記実施例1及び比較例1〜2で得られた単電池を、64℃に制御し、アノード側のガス流路に燃料ガスとして水素ガスを供給し、カソード側のガス流路に空気をそれぞれ供給した。この際、水素ガス利用率を70%に設定し、空気利用率を55%に設定し、水素ガス及び空気の露点がそれぞれ約64℃となるように加湿してから単電池に供給した。そして、電流密度0.7mA/cm2で12時間、単電池を運転してエージングを行った。

(1)初期電池出力特性評価試験

初期電池出力特性を評価するために、エージング後の出力電圧を記録した。

燃料電池スタックのエネルギー変換効率の観点からは、0.7mA/cm2においては650mV以上の出力電圧が要求される。このような出力電圧が要求されるのは以下の理由による。すなわち、日本における全火力発電所のトータルのエネルギー変換効率の平均値は30〜35%であることから、燃料電池発電システム(定置用燃料電池コージェネレーションシステムや車載用の燃料電池発電システム)においても、同様に約30〜35%の変換効率が要求される。そして、燃料電池スタックにおいて上記のようなエネルギー変換効率を満たすためには、0.7mA/cm2において650mV以上の出力電圧が要求されるのである。

そこで、出力電圧が、この要求を満たしている場合の評価を「1」(合格)とし、要求を満たしていない場合を「2」(不合格)として、結果を表1に示した。なお、表1には、アノード触媒層における第1の触媒層、及び第2の触媒層の構成も併せて示した。

初期電池出力特性を評価するために、エージング後の出力電圧を記録した。

燃料電池スタックのエネルギー変換効率の観点からは、0.7mA/cm2においては650mV以上の出力電圧が要求される。このような出力電圧が要求されるのは以下の理由による。すなわち、日本における全火力発電所のトータルのエネルギー変換効率の平均値は30〜35%であることから、燃料電池発電システム(定置用燃料電池コージェネレーションシステムや車載用の燃料電池発電システム)においても、同様に約30〜35%の変換効率が要求される。そして、燃料電池スタックにおいて上記のようなエネルギー変換効率を満たすためには、0.7mA/cm2において650mV以上の出力電圧が要求されるのである。

そこで、出力電圧が、この要求を満たしている場合の評価を「1」(合格)とし、要求を満たしていない場合を「2」(不合格)として、結果を表1に示した。なお、表1には、アノード触媒層における第1の触媒層、及び第2の触媒層の構成も併せて示した。

(2)耐一酸化炭素被毒性評価試験

各単電池について、アノード触媒の耐一酸化炭素被毒性の評価をおこなった。

この試験においては、アノード側のガス流路に燃料ガスとして水素ガス、二酸化炭素(水素ガスに対して25体積%)、及び燃料ガス中の濃度が100ppmとなるように一酸化炭素、をそれぞれ供給した以外は、上記エージングと同じ条件下で各単電池を運転した。

ここで、運転1時間後の出力電圧が、比較例1に比べて高い場合の評価を「1」(合格)とし、比較例1に比べて低い場合を「2」(不合格)として、結果を表1に示した。なお、表1において、比較例1の評価欄には出力電圧を記した。

ここで、比較例1を基準としたのは以下の理由による。比較例1のアノード触媒層に用いられた白金ルテニウム合金担持カーボンは高分子電解質形燃料電池のアノード触媒として最も一般的に用いられているものであり、さらなる一酸化炭素耐性向上の確認のための判断基準とするには、最適であると考えられるのである。

各単電池について、アノード触媒の耐一酸化炭素被毒性の評価をおこなった。

この試験においては、アノード側のガス流路に燃料ガスとして水素ガス、二酸化炭素(水素ガスに対して25体積%)、及び燃料ガス中の濃度が100ppmとなるように一酸化炭素、をそれぞれ供給した以外は、上記エージングと同じ条件下で各単電池を運転した。

ここで、運転1時間後の出力電圧が、比較例1に比べて高い場合の評価を「1」(合格)とし、比較例1に比べて低い場合を「2」(不合格)として、結果を表1に示した。なお、表1において、比較例1の評価欄には出力電圧を記した。

ここで、比較例1を基準としたのは以下の理由による。比較例1のアノード触媒層に用いられた白金ルテニウム合金担持カーボンは高分子電解質形燃料電池のアノード触媒として最も一般的に用いられているものであり、さらなる一酸化炭素耐性向上の確認のための判断基準とするには、最適であると考えられるのである。

本発明の高分子電解質形燃料電池は、自動車などの移動体、分散型(オンサイト型)発電システム(家庭用コジェネレーションシステム)などの主電源又は補助電源として好適に利用されることが期待される。

1、100・・・単電池、10、101・・・膜電極接合体、11、111・・・高分子電解質膜、12a・・・アノード触媒層、12b・・・カソード触媒層、13、113・・・ガス拡散層、14a・・・アノード、14b・・・カソード、114・・・電極、15、115・・・ガスケット、16、116・・・セパレータ板、17、117・・・ガス流路、18、118・・・冷却水流路、22a・・・第1の触媒層、22b・・・第2の触媒層

Claims (4)

- 水素イオン伝導性を有する高分子電解質膜と、前記高分子電解質膜を挟むカソード触媒層及びアノード触媒層と、を有し、

前記カソード触媒層及び前記アノード触媒層が、それぞれ電極触媒と、水素イオン伝導性を有する高分子電解質と、を含む膜触媒層接合体であって、

前記アノード触媒層が少なくとも2層で構成されており、

前記アノード触媒層のうちの、前記高分子電解質膜に最も近い位置に配置される最内層における前記電極触媒が、導電性カーボンと、前記導電性カーボンに担持された少なくとも白金を含む金属種と、を含み、

前記アノード触媒層のうちの、前記高分子電解質膜から最も遠い位置に配置される最外層における前記電極触媒が、チタン酸化物、モリブデン酸化物及びスズ酸化物からなる群より選択される少なくとも1種の金属酸化物と、白金からなる金属種と、を含むこと、

を特徴とする膜触媒層接合体。 - 前記最外層において、前記金属種の少なくとも一部が前記金属酸化物に担持されていること、を特徴とする請求項1に記載の膜触媒層接合体。

- 請求項1又は2に記載の膜触媒層接合体と、

前記カソード触媒層の外側に設けられたカソードガス拡散層と、

前記アノード触媒層の外側に設けられたアノードガス拡散層と、を含むこと、

を特徴とする膜電極接合体。 - 請求項3に記載の膜電極接合体を含むこと、

を特徴とする高分子電解質形燃料電池。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006303475A JP2008123728A (ja) | 2006-11-09 | 2006-11-09 | 膜触媒層接合体、膜電極接合体及び高分子電解質形燃料電池 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006303475A JP2008123728A (ja) | 2006-11-09 | 2006-11-09 | 膜触媒層接合体、膜電極接合体及び高分子電解質形燃料電池 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2008123728A true JP2008123728A (ja) | 2008-05-29 |

Family

ID=39508279

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006303475A Pending JP2008123728A (ja) | 2006-11-09 | 2006-11-09 | 膜触媒層接合体、膜電極接合体及び高分子電解質形燃料電池 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2008123728A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009001560A1 (ja) * | 2007-06-25 | 2008-12-31 | Panasonic Corporation | 燃料電池、膜-電極接合体、及び膜-触媒層接合体 |

| JP2011210636A (ja) * | 2010-03-30 | 2011-10-20 | Jx Nippon Oil & Energy Corp | 家庭用定置式燃料電池システム |

| KR101112693B1 (ko) | 2009-09-29 | 2012-02-15 | 한국에너지기술연구원 | 연료전지용 막전극 접합체 및 이의 제조방법 |

| CN114864973A (zh) * | 2022-05-13 | 2022-08-05 | 中汽创智科技有限公司 | 一种抗反极催化剂及其制备方法和燃料电池 |

| JPWO2022176988A1 (ja) * | 2021-02-18 | 2022-08-25 | ||

| CN115298862A (zh) * | 2020-03-27 | 2022-11-04 | 三井金属矿业株式会社 | 电化学电池用电极催化剂层、电化学电池用膜电极接合体及电化学电池 |

| KR102901622B1 (ko) * | 2020-03-27 | 2025-12-18 | 미쓰이킨조쿠주식회사 | 전기 화학 셀용 전극 촉매층, 전기 화학 셀용 막전극 접합체 및 전기 화학 셀 |

-

2006

- 2006-11-09 JP JP2006303475A patent/JP2008123728A/ja active Pending

Cited By (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009001560A1 (ja) * | 2007-06-25 | 2008-12-31 | Panasonic Corporation | 燃料電池、膜-電極接合体、及び膜-触媒層接合体 |

| US8309269B2 (en) | 2007-06-25 | 2012-11-13 | Panasonic Corporation | Fuel cell, membrane-electrode assembly, and membrane-catalyst layer assembly |

| JP5214602B2 (ja) * | 2007-06-25 | 2013-06-19 | パナソニック株式会社 | 燃料電池、膜−電極接合体、及び膜−触媒層接合体 |

| KR101112693B1 (ko) | 2009-09-29 | 2012-02-15 | 한국에너지기술연구원 | 연료전지용 막전극 접합체 및 이의 제조방법 |

| JP2011210636A (ja) * | 2010-03-30 | 2011-10-20 | Jx Nippon Oil & Energy Corp | 家庭用定置式燃料電池システム |

| CN115298862A (zh) * | 2020-03-27 | 2022-11-04 | 三井金属矿业株式会社 | 电化学电池用电极催化剂层、电化学电池用膜电极接合体及电化学电池 |

| KR102901622B1 (ko) * | 2020-03-27 | 2025-12-18 | 미쓰이킨조쿠주식회사 | 전기 화학 셀용 전극 촉매층, 전기 화학 셀용 막전극 접합체 및 전기 화학 셀 |

| JPWO2022176988A1 (ja) * | 2021-02-18 | 2022-08-25 | ||

| WO2022176988A1 (ja) * | 2021-02-18 | 2022-08-25 | 凸版印刷株式会社 | 電極触媒層、膜電極接合体、および、固体高分子形燃料電池 |

| EP4297133A4 (en) * | 2021-02-18 | 2024-09-11 | Toppan Inc. | ELECTRODE CATALYST LAYER, MEMBRANE-ELECTRODE ASSEMBLY AND SOLID POLYMER TYPE FUEL CELL |

| CN114864973A (zh) * | 2022-05-13 | 2022-08-05 | 中汽创智科技有限公司 | 一种抗反极催化剂及其制备方法和燃料电池 |

| CN114864973B (zh) * | 2022-05-13 | 2024-03-08 | 中汽创智科技有限公司 | 一种抗反极催化剂及其制备方法和燃料电池 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US11862803B2 (en) | Radical scavenger, manufacturing method therefor, membrane-electrode assembly comprising same, and fuel cell comprising same | |

| EP3493311A1 (en) | Membrane-electrode assembly, method for manufacturing same, and fuel cell comprising same | |

| CN100420078C (zh) | 膜催化剂层复合体、膜电极复合体以及高分子电解质型燃料电池 | |

| EP1916728B1 (en) | Electrode for fuel cell, and membrane-electrode assembly and fuel cell system including the same | |

| JPWO2009001560A1 (ja) | 燃料電池、膜−電極接合体、及び膜−触媒層接合体 | |

| CN101317289B (zh) | 膜催化剂层组件、膜电极组件、燃料电池及燃料电池堆 | |

| JP5198044B2 (ja) | 直接酸化型燃料電池 | |

| CN100547834C (zh) | 燃料电池用电极、燃料电池用膜电极组件和燃料电池系统 | |

| US20070231675A1 (en) | Membrane-electrode assembly for fuel cell and fuel cell system comprising same | |

| US8227146B2 (en) | Cathode catalyst for fuel cell comprising platinum and selenium, membrane-electrode assembly for a fuel cell having the same, and fuel cell system having the same | |

| US8445163B2 (en) | Membrane electrode assembly for fuel cell having catalyst layer with mesopore volume, method of preparing same, and fuel cell system including the same | |

| JP5137387B2 (ja) | 膜触媒層接合体の製造方法 | |

| JP3732213B2 (ja) | 膜触媒層接合体、膜電極接合体および高分子電解質形燃料電池 | |

| JP5153130B2 (ja) | 膜電極接合体 | |

| JP2008123728A (ja) | 膜触媒層接合体、膜電極接合体及び高分子電解質形燃料電池 | |

| JP2006085984A (ja) | 燃料電池用mea、および、これを用いた燃料電池 | |

| JP4180556B2 (ja) | 固体高分子型燃料電池 | |

| JP4111077B2 (ja) | 固体高分子電解質型燃料電池 | |

| US7960073B2 (en) | Membrane electrode assembly for fuel cell and fuel cell system including the same | |

| JP2007066805A (ja) | ガス拡散層、ガス拡散電極および膜電極接合体 | |

| JP5458774B2 (ja) | 電解質膜−電極接合体 | |

| JP2009205917A (ja) | 膜電極接合体および燃料電池 | |

| KR102881329B1 (ko) | 연료전지용 강화복합막 및 이를 포함하는 연료전지용 막-전극 어셈블리 | |

| KR102874016B1 (ko) | 연료전지용 막-전극 어셈블리 및 이를 포함하는 연료전지 | |

| KR102900703B1 (ko) | 막-전극 접합체 및 이를 포함하는 연료전지 |