JP2007525345A - エラストマの当て板を用いて、複合構成材を処理するための装置および方法 - Google Patents

エラストマの当て板を用いて、複合構成材を処理するための装置および方法 Download PDFInfo

- Publication number

- JP2007525345A JP2007525345A JP2007500890A JP2007500890A JP2007525345A JP 2007525345 A JP2007525345 A JP 2007525345A JP 2007500890 A JP2007500890 A JP 2007500890A JP 2007500890 A JP2007500890 A JP 2007500890A JP 2007525345 A JP2007525345 A JP 2007525345A

- Authority

- JP

- Japan

- Prior art keywords

- elastomeric

- mandrel

- backing plate

- providing

- prepreg material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000002131 composite material Substances 0.000 title claims abstract description 74

- 238000000034 method Methods 0.000 title claims abstract description 45

- 239000000463 material Substances 0.000 claims abstract description 56

- 229920001971 elastomer Polymers 0.000 claims abstract description 10

- 239000000806 elastomer Substances 0.000 claims abstract description 9

- 238000004519 manufacturing process Methods 0.000 claims description 11

- 210000000569 greater omentum Anatomy 0.000 claims description 5

- 230000009467 reduction Effects 0.000 abstract description 2

- 238000000465 moulding Methods 0.000 description 16

- 239000000835 fiber Substances 0.000 description 4

- 229920002379 silicone rubber Polymers 0.000 description 4

- 239000004945 silicone rubber Substances 0.000 description 4

- 239000007789 gas Substances 0.000 description 3

- 230000008569 process Effects 0.000 description 3

- 229920005989 resin Polymers 0.000 description 3

- 239000011347 resin Substances 0.000 description 3

- 230000037303 wrinkles Effects 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 2

- XQUPVDVFXZDTLT-UHFFFAOYSA-N 1-[4-[[4-(2,5-dioxopyrrol-1-yl)phenyl]methyl]phenyl]pyrrole-2,5-dione Chemical compound O=C1C=CC(=O)N1C(C=C1)=CC=C1CC1=CC=C(N2C(C=CC2=O)=O)C=C1 XQUPVDVFXZDTLT-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229920002449 FKM Polymers 0.000 description 1

- 239000004677 Nylon Substances 0.000 description 1

- -1 auxiliaries Substances 0.000 description 1

- 229920005549 butyl rubber Polymers 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000006837 decompression Effects 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000013536 elastomeric material Substances 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 238000009408 flooring Methods 0.000 description 1

- 239000003365 glass fiber Substances 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 229920003192 poly(bis maleimide) Polymers 0.000 description 1

- 229920001084 poly(chloroprene) Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000008439 repair process Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/30—Shaping by lay-up, i.e. applying fibres, tape or broadsheet on a mould, former or core; Shaping by spray-up, i.e. spraying of fibres on a mould, former or core

- B29C70/34—Shaping by lay-up, i.e. applying fibres, tape or broadsheet on a mould, former or core; Shaping by spray-up, i.e. spraying of fibres on a mould, former or core and shaping or impregnating by compression, i.e. combined with compressing after the lay-up operation

- B29C70/342—Shaping by lay-up, i.e. applying fibres, tape or broadsheet on a mould, former or core; Shaping by spray-up, i.e. spraying of fibres on a mould, former or core and shaping or impregnating by compression, i.e. combined with compressing after the lay-up operation using isostatic pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/42—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles

- B29C70/44—Shaping or impregnating by compression not applied for producing articles of definite length, i.e. discrete articles using isostatic pressure, e.g. pressure difference-moulding, vacuum bag-moulding, autoclave-moulding or expanding rubber-moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/54—Component parts, details or accessories; Auxiliary operations, e.g. feeding or storage of prepregs or SMC after impregnation or during ageing

- B29C70/549—Details of caul plates, e.g. materials or shape

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Composite Materials (AREA)

- Mechanical Engineering (AREA)

- Moulding By Coating Moulds (AREA)

- Casting Or Compression Moulding Of Plastics Or The Like (AREA)

- Moulds For Moulding Plastics Or The Like (AREA)

Abstract

Description

本開示は、複合構成材の処理に関し、より具体的には、エラストマの当て板を用いて複合構成材を処理するための装置および方法に関する。

複合部品は、その高い強度および軽量により様々な製造物品に利用されている。これは航空機の製造分野に特に当てはまる。複合構成材の製造に用いられる典型的な材料は、フェノール樹脂、エポキシ樹脂およびビスマレイミド樹脂などの樹脂に埋込まれているガラス繊維またはグラファイト繊維を含む。繊維材料および樹脂材料は、様々な異なる製造システムおよびプロセスを用いて所望の形状に形成され得、次に所望の構成材を生産するために(例えば高圧および高温条件下)硬化され得る。

本発明は、エラストマの当て板を用いて、複合構成材を処理するための装置および方法に向けられる。本発明に従った装置および方法は、複合構成材のファイバ変形およびしわを有利に減じ、先行技術と比較して、このような複合構成材の再加工および修理に関連するコストを減じ得る。

プレグ材料に隣接し、第1の部分に隣接するエラストマの当て板の第2の部分がプリプレグ材料から間隔をおいて配置される。次に、エラストマの当て板とレイアップ心棒との間に配される非平面部に隣接する空間内で圧力が減じられる。空間での圧力の低減と同時にエラストマの当て板は第2の位置まで延伸され、その結果、エラストマの当て板の第2の部分は、プリプレグ材料およびレイアップ心棒の少なくとも1つの近傍に引寄せられる。この方法は、例えば材料を高温および高圧条件にさらすことによってプリプレグ材料を硬化するステップをさらに含んでもよい。

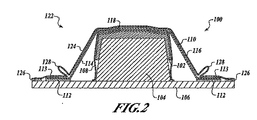

本発明は、エラストマの当て板を用いて複合構成材を処理するための装置および方法に関する。本発明のある実施例の多くの具体的な詳細は、以下の説明および図1−図7において、このような実施例についての完全な理解を与えるよう記載される。しかしながら、当業者は、本発明が付加的な実施例を有し得ること、または本発明が以下の説明に記載される詳細のうちのいくつかがなくても実行され得ることを理解するであろう。

製品番号EL80として市場で入手可能なシリコーンゴムからできていてもよい。シリコーンゴムから形成されたエラストマの当て板110は、例えば少なくとも0.080インチの厚さを含むいずれの好適な厚さであってもよい。1つの特定の実施例では、航空宇宙産業に伴う複合材料処理の適用例について、シリコーンゴムから形成されたエラストマの当て板110が、伸び、耐久性および温度抵抗を含む、材料特性の好適な組合せをもたらすことに注意される。しかしながら、他の複合材料処理の適用例については、他のエラストマ材料が好適または好ましいかもしれず、したがって本発明を上述の特定のエラストマ材料に限定されるとして見るべきでないことが認識される。

2の品質が向上し、複合構成材102の再加工および修理に関連するコストが著しく減じられ得る。

Claims (26)

- 複合構成材を処理する方法であって、

非平面部を有するレイアップ心棒を与えるステップと、

レイアップ心棒の前記非平面部上にプリプレグ材料を形成するステップと、

初期位置において前記プリプレグ材料の上にエラストマの当て板を与えるステップとを含み、その結果、前記エラストマの当て板の第1の部分は前記レイアップ心棒上の前記プリプレグ材料に隣接し、前記第1の部分に隣接する前記エラストマの当て板の第2の部分は前記プリプレグ材料から間隔を置き、さらに、

前記エラストマの当て板と前記レイアップ心棒との間に配された前記非平面部に隣接する空間内の圧力を減じるステップと、

前記空間の前記圧力を減じる前記ステップと同時に、前記エラストマの当て板を第2の位置まで延伸するステップとを含み、その結果、前記エラストマの当て板の前記第2の部分が前記プリプレグ材料および前記レイアップ心棒の少なくとも1つの近傍に引寄せられる、方法。 - 高温または高圧の少なくとも1つを前記プリプレグ材料に与えるステップをさらに含む、請求項1に記載の方法。

- 初期位置において前記プリプレグ材料の上にエラストマの当て板を与えるステップは、前記エラストマの当て板の少なくとも前記第2の部分をぴんと張るステップまたは延伸するステップの少なくとも1つを含む、請求項1に記載の方法。

- 心棒の非平面部にプリプレグ材料を与えるステップは、前記心棒の段状部分にプリプレグ材料を与えるステップを含む、請求項1に記載の方法。

- 前記心棒の前記段状部分は、上段部、前記上段部から下向きに延在する中段部、および前記中段部から遠ざかって延在する下段部を含み、初期位置において前記プリプレグ材料の上にエラストマの当て板を与えるステップは、前記当て板の前記第1の部分が前記上段部の前記プリプレグ材料と係合し、前記当て板の前記第2の部分が前記上段部と前記下段部との間に延在するように前記プリプレグ材料の上に前記エラストマの当て板を与えるステップを含む、請求項4に記載の方法。

- 初期位置において前記プリプレグ材料の上にエラストマの当て板を与えるステップは、前記第2の部分に隣接し、かつ前記第2の部分からみて前記第1の部分の反対側にある前記当て板の第3の部分が前記心棒の前記下段部と係合するよう、前記プリプレグ材料の上に前記エラストマの当て板を与えるステップを含む、請求項5に記載の方法。

- 初期位置において前記プリプレグ材料の上にエラストマの当て板を与えるステップは、前記エラストマの当て板の第3の部分を前記心棒に対して固定位置に固定するステップを含み、前記当て板の前記第3の部分は、前記第2の部分に隣接し、かつ前記第2の部分からみて前記第1の部分の反対側にある、請求項1に記載の方法。

- 前記エラストマの当て板の第3の部分を固定するステップは、スナップ、フックおよびループファスナ、クランプ締め部材の少なくとも1つを用いて前記エラストマの当て板を固定するステップを含む、請求項7に記載の方法。

- 前記エラストマの当て板と前記心棒との間に配された空間内の圧力を減じるステップは、前記空間内の前記圧力を減じることにより、前記エラストマの当て板の第3の部分を前記心棒に対して固定位置に固定するステップを含む、請求項1に記載の方法。

- 前記プリプレグ材料と前記エラストマの当て板との間に剥離層を与えるステップをさらに含む、請求項1に記載の方法。

- 初期位置において前記プリプレグ材料の上にエラストマの当て板を与えるステップは、前記第1の部分に隣接し、かつ前記プリプレグ材料から間隔を置いて配置された第3の部分を有するエラストマの当て板を与えるステップをさらに含み、前記エラストマの当て板を第2の位置に延伸するステップは、前記第3の部分が前記プリプレグ材料および前記レイアップ心棒の少なくとも1つの近傍に引寄せられるように前記エラストマの当て板を延伸するステップをさらに含む、請求項1に記載の方法。

- 航空機の構成材を製造する方法であって、

心棒の非平面部に複合材料を形成するステップと、

初期位置において前記複合材料の上にエラストマの当て板を与えるステップとを含み、その結果、前記エラストマの当て板の第1の部分がレイアップ心棒上の前記複合材料に隣接し、前記第1の部分に隣接する前記エラストマの当て板の第2の部分が前記複合材料から間隔を置いて配置され、さらに、

前記エラストマの当て板と前記レイアップ心棒との間に配される前記非平面部に隣接する空間内の圧力を減じるステップと、

前記空間の前記圧力を減じる前記ステップと同時に、前記エラストマの当て板を第2の位置に延伸するステップとを含み、その結果、前記エラストマの当て板の前記第2の部分が前記複合材料および前記レイアップ心棒の少なくとも1つの近傍に引寄せられ、さらに、

前記複合材料を硬化するステップを含む、方法。 - 前記複合材料を硬化するステップは、前記複合材料に高温および高圧の少なくとも1つを適用するステップを含む、請求項12に記載の方法。

- 初期位置において前記複合材料の上にエラストマの当て板を与えるステップは、前記エラストマの当て板の少なくとも前記第2の部分をぴんと張るステップ、および延伸するステップの少なくとも1つを含む、請求項12に記載の方法。

- 心棒の非平面部に複合材料を与えるステップは、前記心棒の段状部分に複合材料を与えるステップを含み、前記段状部分は、上段部、前記上段部から下向きに延在する中段部、および前記中段部から遠ざかって延在する下段部を有し、初期位置において前記複合材料の上にエラストマの当て板を与えるステップは、前記複合材料の上に前記エラストマの当て板を与えるステップを含み、その結果、前記当て板の前記第1の部分は前記上段部の前記複合材料を係合し、前記当て板の前記第2の部分は前記上段部と前記下段部との間に延在する、請求項12に記載の方法。

- 前記複合材料の上にエラストマの当て板を与えるステップは、前記複合材料の上に前記エラストマの当て板を与えるステップをさらに含み、その結果、前記第2の部分に隣接し、かつ前記第2の部分からみて前記第1の部分の反対側にある、前記当て板の第3の部分が前記心棒の前記下段部を係合する、請求項15に記載の方法。

- 初期位置において前記複合材料の上にエラストマの当て板を与えるステップは、前記エラストマの当て板の第3の部分を前記心棒に対して固定位置に固定するステップを含み、前記当て板の前記第3の部分は、前記第2の部分に隣接し、かつ前記第2の部分からみて前記第1の部分の反対側にある、請求項12に記載の方法。

- 前記エラストマの当て板と前記心棒との間に配される空間内の圧力を減じるステップは、前記空間内の前記圧力を減じることにより、前記エラストマの当て板の第3の部分を前記心棒に対して固定位置に固定するステップを含む、請求項12に記載の方法。

- 初期位置において前記複合材料の上にエラストマの当て板を与えるステップは、前記第1の部分に隣接し、かつ前記複合材料から間隔を置いて配置される第3の部分を有するエラストマの当て板を与えるステップをさらに含み、前記エラストマの当て板を第2の位置に延伸するステップは、前記第3の部分が前記複合材料および前記レイアップ心棒の少なくとも1つの近傍に引寄せられるように前記エラストマの当て板を延伸するステップをさらに含む、請求項12に記載の方法。

- プリプレグ材料を複合構成材に処理するためのアセンブリであって、

非平面部を有する心棒を含み、前記心棒は前記プリプレグ材料をその上に受取るよう適合され、さらに、

前記心棒の少なくとも一部の上に位置決めするよう適合されたエラストマの当て板を含み、その結果、初期位置において、前記当て板の第1の部分が前記プリプレグ材料に隣接し、前記第1の部分に隣接する前記当て板の第2の部分は前記プリプレグ材料および前記心棒から間隔を置いて配置され、前記エラストマの当て板は、前記エラストマの当て板と前記心棒の前記非平面部との間に配される空間内の圧力が減じられるとき、前記エラストマの当て板が第2の位置へ延伸され、その結果前記当て板の前記第2の部分が前記プリプレグ材料および前記心棒の少なくとも1つに隣接するよう、さらに適合される、アセンブリ。 - 前記心棒の前記非平面部は、上段部、前記上段部から下向きに延在する中段部、および前記中段部から遠ざかって延在する下段部を有する段状部分を含む、請求項20に記載のアセンブリ。

- 前記心棒および前記エラストマの当て板の少なくとも1つは、前記当て板の第3の部分を前記心棒に対して固定位置に結合するよう適合された取付けアセンブリを含み、前記第3の部分は前記第2の部分に隣接し、かつ前記第2の部分からみて前記第1の部分の反対側にある、請求項20に記載のアセンブリ。

- 前記取付けアセンブリは、スナップ、フックおよびループファスナおよびクランプ締め部材の少なくとも1つを含む、請求項20に記載のアセンブリ。

- 前記エラストマの当て板と前記心棒との間に配置され、前記エラストマの当て板が前記プリプレグ材料に取付けられるのを実質的に防ぐよう適合される剥離層をさらに含む、請求項20に記載のアセンブリ。

- 高圧および高温の少なくとも1つを前記プリプレグ材料に適用するよう適合された硬化装置をさらに含む、請求項20に記載のアセンブリ。

- 前記エラストマの当て板は、初期位置において、前記第1の部分に隣接する前記当て板の第3の部分が前記プリプレグ材料および前記心棒から間隔をおいて配置されるようさらに適合され、前記エラストマの当て板は、前記空間内の前記圧力が減じられるとき、前記当て板の前記第3の部分が前記プリプレグ材料および前記心棒の少なくとも1つの近傍にあるようさらに適合される、請求項20に記載のアセンブリ。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US10/786,885 US7534387B2 (en) | 2004-02-25 | 2004-02-25 | Apparatus and methods for processing composite components using an elastomeric caul |

| PCT/US2005/005229 WO2005082606A1 (en) | 2004-02-25 | 2005-02-22 | Apparatus and methods for processing composite components using an elastomeric caul |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012065607A Division JP5615864B2 (ja) | 2004-02-25 | 2012-03-22 | エラストマの当て板を用いて、複合構成材を処理するための装置および方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2007525345A true JP2007525345A (ja) | 2007-09-06 |

| JP2007525345A5 JP2007525345A5 (ja) | 2008-03-06 |

Family

ID=34861868

Family Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2007500890A Pending JP2007525345A (ja) | 2004-02-25 | 2005-02-22 | エラストマの当て板を用いて、複合構成材を処理するための装置および方法 |

| JP2012065607A Active JP5615864B2 (ja) | 2004-02-25 | 2012-03-22 | エラストマの当て板を用いて、複合構成材を処理するための装置および方法 |

Family Applications After (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012065607A Active JP5615864B2 (ja) | 2004-02-25 | 2012-03-22 | エラストマの当て板を用いて、複合構成材を処理するための装置および方法 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US7534387B2 (ja) |

| EP (1) | EP1732749B1 (ja) |

| JP (2) | JP2007525345A (ja) |

| CN (1) | CN1946541B (ja) |

| ES (1) | ES2585182T3 (ja) |

| WO (1) | WO2005082606A1 (ja) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009291999A (ja) * | 2008-06-04 | 2009-12-17 | Fuji Heavy Ind Ltd | 加圧成形パッド |

| JP2011529405A (ja) * | 2008-07-29 | 2011-12-08 | エアバス オペレーションズ リミテッド | 複合材の製造方法 |

| JP2012525279A (ja) * | 2009-04-28 | 2012-10-22 | エアバス オペレーションズ ゲーエムベーハー | 航空及び宇宙技術用の繊維複合コンポーネントの製造方法 |

| JP2012214042A (ja) * | 2011-03-28 | 2012-11-08 | Toray Ind Inc | 繊維強化プラスチックの製造方法 |

| JP2015104895A (ja) * | 2013-12-02 | 2015-06-08 | 東レ株式会社 | 繊維強化プラスチック成形体の製造方法 |

| KR20170024527A (ko) * | 2015-08-25 | 2017-03-07 | 더 보잉 컴파니 | 텍스처드 카울 플레이트 및 사용 방법 |

Families Citing this family (42)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0613872D0 (en) * | 2006-07-12 | 2006-08-23 | Airbus Uk Ltd | Method of manufacturing composite part |

| US20100181017A1 (en) * | 2006-09-29 | 2010-07-22 | Toray Industries, Inc. | Forming-molding tool and process for producing preforms and fiber reinforced plastics with the tool |

| ATE501835T1 (de) * | 2007-01-22 | 2011-04-15 | Saab Ab | Verfahren und vorrichtung zur herstellung eines tragflächenholmprofilelements |

| AU2008218935B8 (en) * | 2007-02-23 | 2012-07-26 | Richard W. Rydin | Method of making a natural rubber vacuum bag by spray processes, Natural rubber vacuum bag made using spray process, and method for using natural rubber bag made using spray process |

| US7850897B2 (en) * | 2007-03-14 | 2010-12-14 | Spectrum Aeronautical, Llc | Method and device for manufacturing a unitary caul sheet |

| US8672665B2 (en) | 2007-05-18 | 2014-03-18 | Arjr Group, Llc | Vacuum bag with integral fluid transfer conduits and seals for resin transfer and other processes |

| GB0715303D0 (en) * | 2007-08-08 | 2007-09-19 | Airbus Uk Ltd | Composite laminate structure |

| GB0719269D0 (en) * | 2007-10-04 | 2007-11-14 | Airbus Uk Ltd | Method of moulding a charge |

| GB0719267D0 (en) * | 2007-10-04 | 2007-11-14 | Airbus Uk Ltd | Method of monitoring the performance of a pressure intensifier |

| FI20105115A (fi) * | 2010-02-05 | 2011-08-06 | Meteco Oy | Menetelmä komposiittikappaleen valmistamiseksi sekä malli |

| US8585856B1 (en) | 2010-05-13 | 2013-11-19 | Textron Innovations Inc. | Process for fabricating aircraft parts using an integrated form |

| US8192574B1 (en) | 2010-05-13 | 2012-06-05 | Textron Innovations Inc. | Process for bonding a vented hollow component |

| US8182640B1 (en) | 2010-05-13 | 2012-05-22 | Textron Innovations, Inc. | Process for bonding components to a surface |

| US8961732B2 (en) | 2011-01-03 | 2015-02-24 | The Boeing Company | Method and device for compressing a composite radius |

| US8613252B2 (en) * | 2011-02-14 | 2013-12-24 | Sikorsky Aircraft Corporation | Co-curing reusable elastomeric caul plate |

| US8556618B2 (en) * | 2011-04-07 | 2013-10-15 | Spirit Aerosystems, Inc. | Method and bladder apparatus for forming composite parts |

| US9649820B1 (en) | 2012-02-08 | 2017-05-16 | Textron Innovations, Inc. | Assembly using skeleton structure |

| US9545757B1 (en) | 2012-02-08 | 2017-01-17 | Textron Innovations, Inc. | Composite lay up and method of forming |

| US9050757B1 (en) | 2012-02-08 | 2015-06-09 | Textron Innovations, Inc. | System and method for curing composites |

| US9051062B1 (en) | 2012-02-08 | 2015-06-09 | Textron Innovations, Inc. | Assembly using skeleton structure |

| US9302455B1 (en) | 2012-02-08 | 2016-04-05 | Textron Innovations, Inc. | Fast cure process |

| US9114586B2 (en) | 2012-02-09 | 2015-08-25 | Sikorsky Aircraft Corporation | Lattice grid caul for honeycomb composite structure |

| US10150233B2 (en) * | 2013-03-19 | 2018-12-11 | The Boeing Company | Method and apparatus for reducing ply wrinkling of composite laminates during forming |

| JP6281865B2 (ja) * | 2014-01-31 | 2018-02-21 | 三菱重工業株式会社 | Frp成形治具及びfrp構造体の成形方法 |

| US10399284B2 (en) | 2014-05-16 | 2019-09-03 | The Boeing Company | Method and apparatus for forming contoured composite laminates |

| US9782937B1 (en) | 2014-05-16 | 2017-10-10 | The Boeing Company | Apparatus for forming contoured composite laminates |

| ES2564587B2 (es) * | 2014-09-22 | 2016-12-01 | Aciturri Engineering, S.L.U. | Método de pegado de rigidizadores transversales por cara bolsa en piezas frescas de material compuesto en forma de C |

| US9636876B2 (en) | 2014-10-29 | 2017-05-02 | The Boeing Company | Method, device and apparatus for vacuum forming composite laminates |

| RU2585650C1 (ru) * | 2015-02-04 | 2016-05-27 | Открытое акционерное общество "Пермский завод "Машиностроитель" | Способ изготовления эластичного формующего элемента |

| US9895848B2 (en) | 2015-04-22 | 2018-02-20 | The Boeing Company | Systems and tooling for manufacturing composite parts and related methods |

| US10005267B1 (en) | 2015-09-22 | 2018-06-26 | Textron Innovations, Inc. | Formation of complex composite structures using laminate templates |

| US10399283B2 (en) * | 2015-10-06 | 2019-09-03 | The Boeing Company | Method and device for producing contoured composite laminate stiffeners with reduced wrinkling |

| US10611097B2 (en) * | 2016-05-24 | 2020-04-07 | General Electric Company | Methods and systems including pressurized housings for forming materials |

| DE102016209487A1 (de) * | 2016-05-31 | 2017-11-30 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Induktionsheizvorrichtung, Reparaturverfahren und Vakuumhaubenvorrichtung |

| DE102016115284A1 (de) | 2016-08-17 | 2018-02-22 | Deutsches Zentrum für Luft- und Raumfahrt e.V. | Reparaturverfahren für ein Werkstück aus einem Kunststoffmaterial, Reparaturvorrichtung |

| WO2018047869A1 (ja) * | 2016-09-07 | 2018-03-15 | 三菱重工業株式会社 | 複合材の成形方法及び複合材の成形用治具 |

| GB2556043A (en) * | 2016-11-11 | 2018-05-23 | Composite Tech And Applications Limited | A method of de-bulking a pre-form for a composite component |

| US10391684B1 (en) | 2016-11-30 | 2019-08-27 | Spintech, LLC | Cauls and methods of using cauls to produce composite articles |

| US20190030836A1 (en) * | 2017-07-28 | 2019-01-31 | Airtech International, Inc. | Elastic fastener for vacuum bag pleats |

| US11155047B2 (en) * | 2018-10-08 | 2021-10-26 | Textron Innovations Inc. | Caul body and a method for forming a composite structure |

| CN110884762A (zh) * | 2019-10-21 | 2020-03-17 | 成都鲁晨新材料科技有限公司 | 一种可重复使用的真空袋 |

| JP7225320B2 (ja) * | 2021-06-28 | 2023-02-20 | 三菱重工業株式会社 | 賦形方法および賦形装置 |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61283514A (ja) * | 1985-06-10 | 1986-12-13 | Mitsubishi Electric Corp | 繊維強化プラスチツクの製造方法 |

| JPH01259912A (ja) * | 1988-04-11 | 1989-10-17 | Fuji Heavy Ind Ltd | 熱硬化樹脂系複合材の成形方法 |

| JPH03292131A (ja) * | 1990-04-09 | 1991-12-24 | Fuji Heavy Ind Ltd | 繊維強化樹脂積層体の製造方法 |

| US5123985A (en) * | 1986-09-02 | 1992-06-23 | Patricia Evans | Vacuum bagging apparatus and method including a thermoplastic elastomer film vacuum bag |

| JPH10296864A (ja) * | 1997-04-25 | 1998-11-10 | Fuji Heavy Ind Ltd | 複合材の成形装置および成形方法 |

| JP2001038752A (ja) * | 1999-07-30 | 2001-02-13 | Fuji Heavy Ind Ltd | 複合材曲面パネルの成形装置及び成形方法 |

| EP1162055B1 (en) * | 2000-06-10 | 2004-04-14 | Westland Helicopters Limited | Vacuum membrane moulding of a layered composite material |

Family Cites Families (26)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3334383A (en) * | 1965-11-03 | 1967-08-08 | Lockheed Aircraft Corp | Molding apparatus |

| US3703422A (en) * | 1970-01-02 | 1972-11-21 | North American Rockwell | Polyaromatic resin faced honeycomb panel and method for making same |

| US4622091A (en) * | 1984-11-29 | 1986-11-11 | The Boeing Company | Resin film infusion process and apparatus |

| GB8507312D0 (en) * | 1985-03-21 | 1985-05-01 | Ici Plc | Producing shaped articles |

| US4834929A (en) * | 1987-03-03 | 1989-05-30 | 3D Manufacturing, Inc. | Method of making molds |

| US4915896A (en) * | 1987-09-01 | 1990-04-10 | Phillips Petroleum Company | Vacuum bagging process for fiber reinforced thermoplastics |

| US4853172A (en) * | 1987-12-01 | 1989-08-01 | United Technologies Corporation | Method of fabricating tubular composite structures |

| US4904436A (en) * | 1988-01-29 | 1990-02-27 | Phillips Petroleum Company | Consolidation of thermoplastic panels |

| US4926356A (en) * | 1988-02-29 | 1990-05-15 | The Boeing Company | Test apparatus for measuring heat release of certain materials |

| US4913639A (en) * | 1988-09-13 | 1990-04-03 | Wheeler Robert G | Composite caul plate |

| US5023042A (en) * | 1989-06-29 | 1991-06-11 | Gary Efferding | Flexible mold for making seamless sailboards |

| US5152949A (en) * | 1990-12-19 | 1992-10-06 | United Technologies Corporation | Tooling method for resin transfer molding |

| CA2056330C (en) * | 1990-12-19 | 2003-06-10 | Alexander C. Dublinski | Method of fabricating a complex part made of composite material |

| US5292475A (en) * | 1992-03-06 | 1994-03-08 | Northrop Corporation | Tooling and process for variability reduction of composite structures |

| US5648109A (en) * | 1995-05-03 | 1997-07-15 | Massachusetts Institute Of Technology | Apparatus for diaphragm forming |

| US5807593A (en) * | 1996-07-10 | 1998-09-15 | The Boeing Company | Vacuum bag not requiring disposable breathers |

| US6217000B1 (en) * | 1996-10-25 | 2001-04-17 | The Boeing Company | Composite fabrication method and tooling to improve part consolidation |

| US5817269A (en) * | 1996-10-25 | 1998-10-06 | The Boeing Company | Composite fabrication method and tooling to improve part consolidation |

| JPH10146898A (ja) * | 1996-11-15 | 1998-06-02 | Honda Motor Co Ltd | 繊維強化複合材の成形方法 |

| US5902535A (en) * | 1997-07-30 | 1999-05-11 | Mcdonnell Douglas Corporation | Resin film infusion mold tooling and molding method |

| US6290895B1 (en) * | 1997-10-14 | 2001-09-18 | General Electric Company | Selectively flexible caul and method of use |

| US6245275B1 (en) * | 1999-05-13 | 2001-06-12 | Vought Aircraft Industries, Inc. | Method for fabricating composite structures |

| US7413694B2 (en) * | 1999-12-07 | 2008-08-19 | The Boeing Company | Double bag vacuum infusion process |

| US6620369B1 (en) * | 2000-02-09 | 2003-09-16 | Northrop Grumman Corporation | Net molding of resin composite parts |

| ES2184551B1 (es) * | 2000-03-07 | 2004-09-01 | Airbus España S.L. | Procedimiento de fabricacion de estructuras primarias en material compuesto con curado en util hembra. |

| US7029267B2 (en) * | 2003-10-23 | 2006-04-18 | Saint- Gobain Technical Fabrics Canada, Ltd | Reusable vacuum bag and methods of its use |

-

2004

- 2004-02-25 US US10/786,885 patent/US7534387B2/en active Active

-

2005

- 2005-02-22 ES ES05723291.0T patent/ES2585182T3/es active Active

- 2005-02-22 EP EP05723291.0A patent/EP1732749B1/en active Active

- 2005-02-22 WO PCT/US2005/005229 patent/WO2005082606A1/en active Application Filing

- 2005-02-22 JP JP2007500890A patent/JP2007525345A/ja active Pending

- 2005-02-22 CN CN2005800129825A patent/CN1946541B/zh active Active

-

2012

- 2012-03-22 JP JP2012065607A patent/JP5615864B2/ja active Active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS61283514A (ja) * | 1985-06-10 | 1986-12-13 | Mitsubishi Electric Corp | 繊維強化プラスチツクの製造方法 |

| US5123985A (en) * | 1986-09-02 | 1992-06-23 | Patricia Evans | Vacuum bagging apparatus and method including a thermoplastic elastomer film vacuum bag |

| JPH01259912A (ja) * | 1988-04-11 | 1989-10-17 | Fuji Heavy Ind Ltd | 熱硬化樹脂系複合材の成形方法 |

| JPH03292131A (ja) * | 1990-04-09 | 1991-12-24 | Fuji Heavy Ind Ltd | 繊維強化樹脂積層体の製造方法 |

| JPH10296864A (ja) * | 1997-04-25 | 1998-11-10 | Fuji Heavy Ind Ltd | 複合材の成形装置および成形方法 |

| JP2001038752A (ja) * | 1999-07-30 | 2001-02-13 | Fuji Heavy Ind Ltd | 複合材曲面パネルの成形装置及び成形方法 |

| EP1162055B1 (en) * | 2000-06-10 | 2004-04-14 | Westland Helicopters Limited | Vacuum membrane moulding of a layered composite material |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009291999A (ja) * | 2008-06-04 | 2009-12-17 | Fuji Heavy Ind Ltd | 加圧成形パッド |

| JP2011529405A (ja) * | 2008-07-29 | 2011-12-08 | エアバス オペレーションズ リミテッド | 複合材の製造方法 |

| JP2012525279A (ja) * | 2009-04-28 | 2012-10-22 | エアバス オペレーションズ ゲーエムベーハー | 航空及び宇宙技術用の繊維複合コンポーネントの製造方法 |

| US8889050B2 (en) | 2009-04-28 | 2014-11-18 | Airbus Operations Gmbh | Method for producing a fibre composite component for air and space technology |

| JP2012214042A (ja) * | 2011-03-28 | 2012-11-08 | Toray Ind Inc | 繊維強化プラスチックの製造方法 |

| JP2015104895A (ja) * | 2013-12-02 | 2015-06-08 | 東レ株式会社 | 繊維強化プラスチック成形体の製造方法 |

| KR20170024527A (ko) * | 2015-08-25 | 2017-03-07 | 더 보잉 컴파니 | 텍스처드 카울 플레이트 및 사용 방법 |

| JP2017121800A (ja) * | 2015-08-25 | 2017-07-13 | ザ・ボーイング・カンパニーThe Boeing Company | テクスチャ加工された当て板及び使用方法 |

| KR102588159B1 (ko) * | 2015-08-25 | 2023-10-11 | 더 보잉 컴파니 | 텍스처드 카울 플레이트 및 사용 방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| US20050183818A1 (en) | 2005-08-25 |

| WO2005082606A1 (en) | 2005-09-09 |

| EP1732749B1 (en) | 2016-07-20 |

| CN1946541B (zh) | 2011-03-02 |

| ES2585182T3 (es) | 2016-10-04 |

| JP2012187925A (ja) | 2012-10-04 |

| JP5615864B2 (ja) | 2014-10-29 |

| EP1732749A1 (en) | 2006-12-20 |

| CN1946541A (zh) | 2007-04-11 |

| US7534387B2 (en) | 2009-05-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5615864B2 (ja) | エラストマの当て板を用いて、複合構成材を処理するための装置および方法 | |

| US11370150B2 (en) | Bladder system for curing composite parts | |

| JP5690052B2 (ja) | 縦通材を成形し取り付ける方法及び装置 | |

| US4681651A (en) | Vacuum bag sealing system | |

| JP5745081B2 (ja) | Smp装置を用いて一体型複合部品を形成する方法 | |

| JP6262842B2 (ja) | 成形中の複合積層体における層のしわを低減するための方法及び装置 | |

| US10150233B2 (en) | Method and apparatus for reducing ply wrinkling of composite laminates during forming | |

| US11155069B2 (en) | Method and system of forming a composite laminate | |

| JP2014502223A (ja) | 剛性/展性のあるsmp装置を使用して複合部品を相互結合または相互硬化する方法およびシステム | |

| US11904560B2 (en) | Vacuum bag-less composite repair systems and methods | |

| US8857764B2 (en) | Fly away caul plate | |

| US20190210308A1 (en) | Method for repairing a composite stringer with a composite repair cap | |

| CN105905311B (zh) | 用于用加固件组装复合机翼蒙皮的方法、系统和装置 | |

| US12011889B2 (en) | Cauls having integrated edge seals and sealing method | |

| CN118082241A (zh) | 复合部件制造方法及复合部件制造设备 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080115 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080115 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20091111 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20100217 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20100217 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110302 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110329 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110628 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110705 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110728 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110804 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20110829 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20110905 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110920 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20111122 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20121009 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20121012 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130104 |