JP2006247734A - 中空材のねじり加工法 - Google Patents

中空材のねじり加工法 Download PDFInfo

- Publication number

- JP2006247734A JP2006247734A JP2005070862A JP2005070862A JP2006247734A JP 2006247734 A JP2006247734 A JP 2006247734A JP 2005070862 A JP2005070862 A JP 2005070862A JP 2005070862 A JP2005070862 A JP 2005070862A JP 2006247734 A JP2006247734 A JP 2006247734A

- Authority

- JP

- Japan

- Prior art keywords

- shaft

- hole

- container

- center portion

- shaft material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C23/00—Extruding metal; Impact extrusion

- B21C23/001—Extruding metal; Impact extrusion to improve the material properties, e.g. lateral extrusion

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Extrusion Of Metal (AREA)

- Forging (AREA)

Abstract

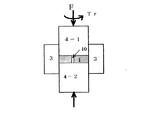

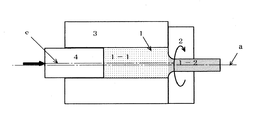

【解決手段】 軸心部に穴10を形成した軸材料1を、コンテナ3内にて上パンチ4−1と下パンチ4−2により軸方向の圧縮力Fを加えながら、前記上パンチ4−1、下パンチ4−2およびコンテナ3のうちの1以上を軸心の周りに回転することにより、前記軸材料1にねじり変形を加えることにより、軸材料1の軸心部の穴10が縮小消滅する過程で、軸心部にも大きな変形ひずみを発生させることができるので、軸材料1の横断面内において偏ることなく、一様に高いひずみ分布が得られて、高強度等の優れた特性を有する素材が得られる。

【選択図】 図1

Description

ε ̄=(2 /31/2 )ln(t/t0 )・・・・・・・・(1)

ここで、t0 は素材厚さ、tは製品厚さである。なお、相当ひずみとはひずみ比が異なる変形のひずみを相対比較できる量であり、金属学的には転位密度に相当するものである。相当ひずみの定義式は、普通の塑性力学の教科書に記載されている(下記非特許文献等参照)。

「金属塑性加工の力学」(コロナ社)

ε ̄=ln(h/h0 ) ・・・・・・・・(2)

ここで、h0 は素材厚さ、hは製品厚さである。

この場合でも、相当ひずみは、素材厚さが1/100になったとしても4.61程度であり、オーダーは平面ひずみの場合と同じである。したがって、鍛造の場合でも加えることのできるひずみ量には限界がある。

Valiev,R etal:Mat.Sci.and Eng.,A137(1991),35 金武ほか:第43回塑性加工連合講演会(1992),73

第55回塑性加工連合講演会(2004.11)p393

1.軸心部に穴を形成した軸材料を、コンテナ内にて上パンチと下パンチにより軸方向の圧縮力を加えながら、前記上パンチ、下パンチおよびコンテナのうちの1以上を軸心の周りに回転することにより、前記軸材料にねじり変形を加えることを特徴とする.

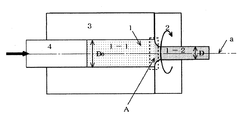

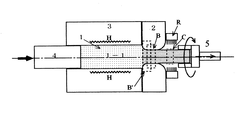

2.軸心部に穴を形成した軸材料を、コンテナ内にて軸方向に押し出してダイスにより縮径するとともに、前記コンテナまたはダイスを軸心の周りに回転させながら押出しを行うことを特徴とする.

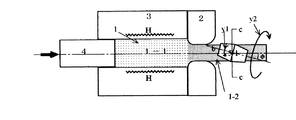

3.軸心部に穴を形成した軸材料を、コンテナ内にて軸方向に押し出してダイスにより縮径するとともに、前記ダイスから押し出された軸材料を回転させることを特徴とする。

4.コンテナ内の軸材料を加熱し、前記ダイスから押し出された軸材料を冷却することを特徴とする前記3に記載のねじり加工法。

5.軸心部に穴を形成した軸材料を、コンテナ内にて軸方向に押し出しながら、略直交する側方へ押し出して、軸心部の穴をほぼ縮小消滅させることを特徴とする前記3または4に記載のねじり加工法。

6.軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料をコンテナ内に供給することを特徴とする前記1に記載のねじり加工法。7.軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料をコンテナ内に供給することを特徴とする前記2に記載のねじり加工法。8.軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料をコンテナ内に供給することを特徴とする前記3に記載のねじり加工法。9.軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料をコンテナ内に供給することを特徴とする前記4に記載のねじり加工法。10.軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料の両端間を捻転させながら、加熱部と冷却部とを前記軸材料の一端部から他端部へ連続的に移動させることを特徴とする。

11.前記軸材料の軸心部に形成される穴が軸心からオフセットされて形成されたことを特徴とする前記1から10のいずれかに記載のねじり加工法。を構成要件とするもので、これらを課題解決のための手段とする。

1−1 軸材料の一部(コンテナ内)

1−2 軸材料の一部(ダイス内)

2 ダイス

3 コンテナ

4 プッシャ

4−1 上パンチ

4−2 下パンチ

5 把持回転装置

10 軸心穴

F 圧縮荷重

Tr トルク

Claims (11)

- 軸心部に穴を形成した軸材料を、コンテナ内にて上パンチと下パンチにより軸方向の圧縮力を加えながら、前記上パンチ、下パンチおよびコンテナのうちの1以上を軸心の周りに回転することにより、前記軸材料にねじり変形を加えることを特徴とする中空材のねじり加工法。

- 軸心部に穴を形成した軸材料を、コンテナ内にて軸方向に押し出してダイスにより縮径するとともに、前記コンテナまたはダイスを軸心の周りに回転させながら押出しを行うことを特徴とするねじり加工法。

- 軸心部に穴を形成した軸材料を、コンテナ内にて軸方向に押し出してダイスにより縮径するとともに、前記ダイスから押し出された軸材料を回転させることを特徴とするねじり加工法。

- 前記コンテナ内の軸材料を加熱し、前記ダイスから押し出された軸材料を冷却することを特徴とする請求項3に記載のねじり加工法。

- 軸心部に穴を形成した軸材料を、コンテナ内にて軸方向に押し出しながら、略直交する側方へ押し出して、軸心部の穴をほぼ縮小消滅させることを特徴とする請求項3または4に記載のねじり加工法。

- 軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料をコンテナ内に供給することを特徴とする請求項1に記載のねじり加工法。

- 軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料をコンテナ内に供給することを特徴とする請求項2に記載のねじり加工法。

- 軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料をコンテナ内に供給することを特徴とする請求項3に記載のねじり加工法。

- 軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料をコンテナ内に供給することを特徴とする請求項4に記載のねじり加工法。

- 軸心部に穴を形成した軸材料を押出し加工することにより、軸心部の穴をほぼ縮小消滅させた軸材料の両端間を捻転させながら、加熱部と冷却部とを前記軸材料の一端部から他端部へ連続的に移動させることを特徴とするねじり加工法。

- 前記軸材料の軸心部に形成される穴が軸心からオフセットされて形成されたことを特徴とする請求項1から10のいずれかに記載のねじり加工法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005070862A JP2006247734A (ja) | 2005-03-14 | 2005-03-14 | 中空材のねじり加工法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005070862A JP2006247734A (ja) | 2005-03-14 | 2005-03-14 | 中空材のねじり加工法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006247734A true JP2006247734A (ja) | 2006-09-21 |

| JP2006247734A5 JP2006247734A5 (ja) | 2008-03-21 |

Family

ID=37088744

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005070862A Pending JP2006247734A (ja) | 2005-03-14 | 2005-03-14 | 中空材のねじり加工法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006247734A (ja) |

Cited By (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009131884A (ja) * | 2007-11-30 | 2009-06-18 | Rinascimetalli:Kk | 金属加工装置 |

| JP2009172657A (ja) * | 2008-01-25 | 2009-08-06 | National Institute Of Advanced Industrial & Technology | 高性能マグネシウム合金部材及びその製造方法 |

| CN101966536A (zh) * | 2010-09-22 | 2011-02-09 | 上海交通大学 | 扭转式往复挤压装置及其加工方法 |

| WO2013145815A1 (ja) * | 2012-03-29 | 2013-10-03 | 株式会社Lixil | スパイラル管押出成形方法及びスパイラル管押出成形機 |

| CN103480789A (zh) * | 2013-10-18 | 2014-01-01 | 核工业理化工程研究院 | 高强度铝合金碟形工件压扭成型方法 |

| JP2015223621A (ja) * | 2014-05-29 | 2015-12-14 | 荻野工業株式会社 | 鍛造装置 |

| CN108714631A (zh) * | 2018-05-17 | 2018-10-30 | 北京科技大学 | 一种扭-挤复合强塑变成形方法及工艺装置 |

| CN110014155A (zh) * | 2019-04-10 | 2019-07-16 | 厦门理工学院 | 一种高纯高致密粉末冶金制品的压扭锻成型方法 |

| WO2019208209A1 (ja) | 2018-04-23 | 2019-10-31 | 住友重機械工業株式会社 | 圧縮ねじり成形装置 |

| JP2020044547A (ja) * | 2018-09-19 | 2020-03-26 | 長野鍛工株式会社 | 相当ひずみの導入方法 |

| CN111421009A (zh) * | 2020-02-27 | 2020-07-17 | 北京科技大学 | 一种螺杆泵转子转模挤压成形工艺及成形装置 |

| JP2020521636A (ja) * | 2017-03-28 | 2020-07-27 | 華南理工大学 | 熱間加工図に基づく筒状部材の熱間強回転形状/特性一体化の制御方法 |

| CN113804559A (zh) * | 2021-09-29 | 2021-12-17 | 中北大学 | 一种细晶试样的高压扭转挤压方法 |

| CN114393157A (zh) * | 2020-10-30 | 2022-04-26 | 舒金·瓦来里·牙科罗维奇 | 一种轴类零件的横向楔形轧制方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS49124677A (ja) * | 1973-04-02 | 1974-11-28 | ||

| JPH0289599A (ja) * | 1988-09-27 | 1990-03-29 | Idea Res:Kk | 金属材料又は合成樹脂材料等の強化方法 |

| JP2003073787A (ja) * | 2001-09-06 | 2003-03-12 | Japan Science & Technology Corp | 金属材料の結晶粒微細化方法及び結晶粒微細化装置 |

-

2005

- 2005-03-14 JP JP2005070862A patent/JP2006247734A/ja active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS49124677A (ja) * | 1973-04-02 | 1974-11-28 | ||

| JPH0289599A (ja) * | 1988-09-27 | 1990-03-29 | Idea Res:Kk | 金属材料又は合成樹脂材料等の強化方法 |

| JP2003073787A (ja) * | 2001-09-06 | 2003-03-12 | Japan Science & Technology Corp | 金属材料の結晶粒微細化方法及び結晶粒微細化装置 |

Cited By (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009131884A (ja) * | 2007-11-30 | 2009-06-18 | Rinascimetalli:Kk | 金属加工装置 |

| JP2009172657A (ja) * | 2008-01-25 | 2009-08-06 | National Institute Of Advanced Industrial & Technology | 高性能マグネシウム合金部材及びその製造方法 |

| CN101966536A (zh) * | 2010-09-22 | 2011-02-09 | 上海交通大学 | 扭转式往复挤压装置及其加工方法 |

| CN101966536B (zh) * | 2010-09-22 | 2012-08-22 | 上海交通大学 | 扭转式往复挤压装置及其加工方法 |

| WO2013145815A1 (ja) * | 2012-03-29 | 2013-10-03 | 株式会社Lixil | スパイラル管押出成形方法及びスパイラル管押出成形機 |

| JP2013202664A (ja) * | 2012-03-29 | 2013-10-07 | Lixil Corp | スパイラル管押出成形方法及びスパイラル管押出成形機 |

| CN103480789A (zh) * | 2013-10-18 | 2014-01-01 | 核工业理化工程研究院 | 高强度铝合金碟形工件压扭成型方法 |

| CN103480789B (zh) * | 2013-10-18 | 2015-11-18 | 核工业理化工程研究院 | 铝合金碟形工件压扭成型方法 |

| JP2015223621A (ja) * | 2014-05-29 | 2015-12-14 | 荻野工業株式会社 | 鍛造装置 |

| JP2020521636A (ja) * | 2017-03-28 | 2020-07-27 | 華南理工大学 | 熱間加工図に基づく筒状部材の熱間強回転形状/特性一体化の制御方法 |

| EP3785818A4 (en) * | 2018-04-23 | 2022-01-19 | Sumitomo Heavy Industries, Ltd. | TORSION FORMING DEVICE BY COMPRESSION |

| CN112004619A (zh) * | 2018-04-23 | 2020-11-27 | 住友重机械工业株式会社 | 压缩扭转成型装置 |

| US11826808B2 (en) | 2018-04-23 | 2023-11-28 | Sumitomo Heavy Industries, Ltd. | Compressive torsion forming device |

| CN112004619B (zh) * | 2018-04-23 | 2022-03-01 | 住友重机械工业株式会社 | 压缩扭转成型装置 |

| WO2019208209A1 (ja) | 2018-04-23 | 2019-10-31 | 住友重機械工業株式会社 | 圧縮ねじり成形装置 |

| CN108714631A (zh) * | 2018-05-17 | 2018-10-30 | 北京科技大学 | 一种扭-挤复合强塑变成形方法及工艺装置 |

| JP7288255B2 (ja) | 2018-09-19 | 2023-06-07 | 長野鍛工株式会社 | 相当ひずみの導入方法 |

| JP2020044547A (ja) * | 2018-09-19 | 2020-03-26 | 長野鍛工株式会社 | 相当ひずみの導入方法 |

| CN110014155A (zh) * | 2019-04-10 | 2019-07-16 | 厦门理工学院 | 一种高纯高致密粉末冶金制品的压扭锻成型方法 |

| CN111421009A (zh) * | 2020-02-27 | 2020-07-17 | 北京科技大学 | 一种螺杆泵转子转模挤压成形工艺及成形装置 |

| CN111421009B (zh) * | 2020-02-27 | 2021-06-29 | 北京科技大学 | 一种螺杆泵转子转模挤压成形工艺及成形装置 |

| CN114393157A (zh) * | 2020-10-30 | 2022-04-26 | 舒金·瓦来里·牙科罗维奇 | 一种轴类零件的横向楔形轧制方法 |

| CN114393157B (zh) * | 2020-10-30 | 2023-12-08 | 舒金·瓦来里·牙科罗维奇 | 一种轴类零件的横向楔形轧制方法 |

| CN113804559A (zh) * | 2021-09-29 | 2021-12-17 | 中北大学 | 一种细晶试样的高压扭转挤压方法 |

| CN113804559B (zh) * | 2021-09-29 | 2024-02-06 | 中北大学 | 一种细晶试样的高压扭转挤压方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4305151B2 (ja) | 材料のねじり押出し加工法 | |

| JP2006247734A (ja) | 中空材のねじり加工法 | |

| US7601232B2 (en) | α-β titanium alloy tubes and methods of flowforming the same | |

| US7096705B2 (en) | Shear-extrusion method | |

| Bochniak et al. | Theoretical and practical aspects of the production of thin-walled tubes by the KOBO method | |

| JPWO2007114439A6 (ja) | 超微細粒組織を有する材料およびその製造方法 | |

| JPWO2007114439A1 (ja) | 超微細粒組織を有する材料およびその製造方法 | |

| JP2008194749A (ja) | ひずみ分布制御ねじり押出し法 | |

| WO2000018973A1 (en) | Method for processing billets out of metals and alloys and the article | |

| WO2005068098A1 (ja) | 継目無管の製造方法 | |

| US6826940B2 (en) | Method of metal and alloy billet treatment | |

| US7152448B2 (en) | Continuous equal channel angular pressing | |

| Sadasivan et al. | Severe plastic deformation of tubular materials–Process methodology and its influence on mechanical properties–A review | |

| JP4305163B2 (ja) | 材料の偏熱ねじり押出し法 | |

| Djavanroodi et al. | Experimental investigation of three different tube equal channel angular pressing techniques | |

| RU2361687C1 (ru) | Способ получения длинномерных заготовок с мелкозернистой структурой | |

| Kurzydlowski et al. | Effect of severe plastic deformation on the microstructure and mechanical properties of Al and Cu | |

| JP2005000996A (ja) | 材料のねじり据え込み側方押出し法およびその装置 | |

| JP2005000991A (ja) | 材料の高温ねじり押出し法 | |

| RU2277992C2 (ru) | Способ получения заготовок с мелкозернистой структурой | |

| US20040007033A1 (en) | Method and apparatus for manufacturing tubes | |

| JP2008023531A (ja) | ボルトの製造方法、ボルト、ボルト用の形材、ボルト用の形材の成形装置及びボルト用の形材の成形方法 | |

| JP4487282B2 (ja) | 材料のねじり据え込み押出し法およびその装置 | |

| JP2005000993A (ja) | 材料の非軸対称ねじり押出し法 | |

| Nashith et al. | Effect of equal channel angular pressing (ECAP) on hardness and microstructure of pure aluminum |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Effective date: 20080131 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A621 | Written request for application examination |

Effective date: 20080131 Free format text: JAPANESE INTERMEDIATE CODE: A621 |

|

| A977 | Report on retrieval |

Effective date: 20091116 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091208 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20100420 |